Доброго дня.

Хочу поделиться опытом поломки и последующей починки привода Yaskawa SGDV-5R5A05A — возможно кому-то пригодится.

На станке стоит их две штуки для перемещения по двум осям.

В процессе модернизации случайно было закорочено напряжение +24 В, включающее пускатель подачи силового напряжения на L1 и L2, с нулём. В результате БП24 подавал напряжение — и пускатель включался-выключался с частотой ~1 Гц.

В первое включение это продолжалось около 10 секунд, потом выключили, почесали репу и включили снова — ещё 5 включений выключений. Выключили, всё прозвонили, нашли КЗ, исправили — и оба привода при подаче силового питания (на L1 и L2) тут же выдают ошибку А.410 — «Чрезмерное низкое напряжение постоянного тока главной цепи», лампа «Заряд» не горит.

Первым делом полезли проверять силовое питание. Мультиметр выдавал периодические «провалы», но осциллограф выдал чистую синусоиду амплитудой 310-330 вольт.

Учитывая исключительно бытовые познания в электронике решили совершить страшное: разобрали один привод. Конденсаторы не вздулись, видимых повреждений нет. Варисторы на входе целые. Выпрямитель тоже звонится. Почему тогда низкое питание?

Изучили доку. Посмотрели историю ошибок через Fn000: нашли ошибки А.710, А.720 и один раз А.740, на которую сначала не обратили внимания. А зря…

Уже значительно позже мозговым штурмом решили, что судя по схеме — реле не включается и потому нет подачи напряжения на конденсатор и лампу «заряд». А ошибка А.740 упоминает некий «ограничительный резистор пускового тока» (а таблице он называется «ограничитель ударного тока»). И если на схеме «ограничитель» — это тот самый «резистор», который шунтируется посредством реле, и он сгорел, то питания вообще нет, процессор это видит, выдаёт ошибку и реле не включает.

Полезли искать. И нашли. Большой белый прямоугольный элемент Omron 10 Om 15Watt. Выводы с одной стороны. Называется «резистор разрывного типа», т.е. при перегреве просто перегорает, что и случилось в нашем случае: просто он сгорел не из-за превышения мощности, а из-за того, что не успевал остыть при частых включениях-выключениях.

Именно Omron не найти — СВО, санкции. В магазине в нашем городе были такого же типа, но побольше размером и выводы с двух сторон. И номинала нужного не было — взяли что было: 9,1 Ом и 20 Ватт. И срукожопили параллельно сгоревшему для проверки правильности предположения — просто провода наружу вывели.

И привод ожил…

Позже принесли мощный паяльник 100 Вт (сорокаваттным даже нагреть контакты для расплавления припоя не могли), выпаяли сгоревшие, поместили новые внутрь (нашли место, впаяли с выносом проводами), собрали. Заодно термопасту поменяли.

Работают.

#1

OFFLINE

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 01 Ноябрь 2016 — 19:17

Подскажите кто сталкивался и что означает ошибка 410, моргает на драйвере.

На оси Y левый мотор едет а правый молчит, чувствуется как портал перекашивает, и при этом звук перемещения изменился, так как на одном серваке портал перемещается.

Драйвер сервопривода SERVOPACK SGDV-7R6A002000.

-

0

- Наверх

#2

OFFLINE

andrey-kalin

andrey-kalin

- Пол:Мужчина

- Из:СССР

Отправлено 01 Ноябрь 2016 — 19:19

-

0

- Наверх

#3

OFFLINE

3D-BiG

3D-BiG

- Пол:Мужчина

- Город:Ареал обитания — вся страна, но обычно встречаюсь в Новосибирске…

- Интересы:Полежать на диване, пофлудить на форуме….

- Из:СССР

Отправлено 01 Ноябрь 2016 — 20:12

В таких случаях берется даташит на устройство и находится в нем номер ошибки с пояснением, хотя для Yaskawa проще подключить комп с программой SigmaWinPlus по кабелю к драйверу (для 5-х подходит микро-USB, для более ранних версий — паял кабель согласно даташиту и через USB-COM переходник) — так эта программа даст более развернутый ответ по ошибке… Не раз она меня выручала при работе с такими серваками..

Сообщение отредактировал 3D-BiG: 01 Ноябрь 2016 — 20:14

-

0

Лужу, паяю, станки ЧПУ починяю….

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

- Наверх

#4

OFFLINE

Komandor

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 01 Ноябрь 2016 — 20:25

провода смотри , обрыв

релюшка не могла какая нить на плате сдохнуть?

-

0

- Наверх

#5

OFFLINE

T-Rex

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 01 Ноябрь 2016 — 22:35

что означает ошибка 410

В серии Yaskawa Sigma-V ошибка А.410 — это «Undervoltage». Либо проблемы с питанием (на входные клеммы приходит слишком низкое напряжение, менее 120V для 200-вольтной версии), либо неисправность драйвера.

релюшка не могла какая нить на плате сдохнуть?

Ну уж точно не «релюшка». Входные силовые цепи, от клемм питания до DC-звена, надо проверять. Квалифицированный ремонтник в дальнейших пояснениях не нуждается, а неквалифицированному туда соваться не следует.

-

0

- Наверх

#6

OFFLINE

Komandor

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 01 Ноябрь 2016 — 23:33

В серии Yaskawa Sigma-V ошибка А.410 — это «Undervoltage». Либо проблемы с питанием (на входные клеммы приходит слишком низкое напряжение, менее 120V для 200-вольтной версии), либо неисправность драйвера.

Ну уж точно не «релюшка». Входные силовые цепи, от клемм питания до DC-звена, надо проверять. Квалифицированный ремонтник в дальнейших пояснениях не нуждается, а неквалифицированному туда соваться не следует.

Вот фото, точно ли это А410?

Буквально вчера решил навести порядок в шкафу, открыл шкаф и воздухом с компрессора обдул все содержимое, пылищи много насосал вентиляторами, всё работало, сегодня с утра тоже всё пахало, пока не заметил что звук изменился при перемещении…

У меня на поворотную ось C стоит драйвер рядом, если предположить, что с оси Y один умер, я могу переставить с оси С, или его нужно будет перенастраивать?

-

0

- Наверх

#7

OFFLINE

Komandor

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 02 Ноябрь 2016 — 21:18

В таких случаях берется даташит на устройство и находится в нем номер ошибки с пояснением, хотя для Yaskawa проще подключить комп с программой SigmaWinPlus по кабелю к драйверу (для 5-х подходит микро-USB, для более ранних версий — паял кабель согласно даташиту и через USB-COM переходник) — так эта программа даст более развернутый ответ по ошибке… Не раз она меня выручала при работе с такими серваками..

Проблема нашлась! Две жилы питающего двигатель провода спеклись, ноль с фазой, заменили провод, но драйвер не ожил. Скачал Сигма Вин+. Как скачать все параметры, чтобы залить на другой драйвер?

-

0

- Наверх

#8

OFFLINE

3D-BiG

3D-BiG

- Пол:Мужчина

- Город:Ареал обитания — вся страна, но обычно встречаюсь в Новосибирске…

- Интересы:Полежать на диване, пофлудить на форуме….

- Из:СССР

Отправлено 02 Ноябрь 2016 — 21:28

Прежде всего достучаться до драйвера, зайти в него, считать параметры и сохранить их в виде файла с расширением usr. Подключиться к новому драйверу, зайти в него, открыть окно с параметрами, считать ранее записанные параметры и скопировать их в серводрайв…. далее тестить….

-

0

Лужу, паяю, станки ЧПУ починяю….

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

- Наверх

#9

OFFLINE

courage

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 03 Ноябрь 2016 — 08:49

Устанавливаете SigmaWin+ у себя накомпьютере

Подключаете сервоусилитель через кабель

Устанавлваете драйвер на обнаруженное устройство из папки C:Program filesSigmaIDEDriversUSB

ну или Program files (x86)

Выполняете поиск сервоприводов, надо установить галочку USB

Заходите в верхнем меню в Parameters-Edit parameters

Выделяете все и жмете на иконку с дискетой для сохранения.

На новом надо будет в этом же окне сделать Import.

Только вот рекомендую чтобы вам это показал знающий человек, а вы запомнили и поняли как делать.

Теперь о проблеме которую вы хотите решить.

Не факт что с сервоусилителем проблема. Вполне возможно что хана двигателю пришла. Например к этому сервоусилителю подключите с другого двигатель и энкодер и проверьте что он будет выдавать и будет ли он этим двигателем управлять, а то вполне возможно что вы не ту проблему решаете.

Ну а если уж движок, там совсем другой подход к решению проблемы Отдельного вопроса заслуживает «спекание проводов». Это в каком же месте произошло и как это стало возможно.

Сервоприводы 750 Вт?

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#10

OFFLINE

Komandor

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 03 Ноябрь 2016 — 11:03

Сервоприводы 1 Кв, на проводе в том месте гусеници, где она не сгибается вообще. И ещё, когда я подключался к драйверу Y2, выбирал Servopack online, и он его определял и подключался, а когда подключился к драйверу оси C, то он не захотел через servopack online, только через offline. Как это понимать, может китайцы поставили еле работающий драйвер на ось C, и все манипуляции с заменой и пере прошивкой параметров драйверов будет не удачная затея?

-

0

- Наверх

#11

OFFLINE

Komandor

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 03 Ноябрь 2016 — 11:44

На всех драйверах горит светодиод ярко, а на этом еле еле, очень тускло. А двигатель звонили, все обмотки целые…

-

0

- Наверх

#12

OFFLINE

courage

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 05 Ноябрь 2016 — 10:20

Сервоприводы 1 Кв, на проводе в том месте гусеници, где она не сгибается вообще. И ещё, когда я подключался к драйверу Y2, выбирал Servopack online, и он его определял и подключался, а когда подключился к драйверу оси C, то он не захотел через servopack online, только через offline. Как это понимать, может китайцы поставили еле работающий драйвер на ось C, и все манипуляции с заменой и пере прошивкой параметров драйверов будет не удачная затея?

Через Offline это вы можете просто параметры посмотреть, это не подключение к драйверу.

По модели они одинаковые хоть? Сбоку наклейка с маркировкой.

Попробуйте от оси C отключить силовой и энкодерный кабели мотора и подключиться. Пусть даже с ошибкой но он должен дать зайти в настройки привода.

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#13

OFFLINE

Komandor

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 06 Ноябрь 2016 — 11:44

Пробовал с начала 7-ой версией, но она както не понятно подключалась, установил 5.57, с ней более понятно и видно как и что… скинул настройки с X, Y1, Y2, и Z, все через Servopack online, а вот с осью C опять не получилось через онлайн…Что делать, в чем прикол?

-

0

- Наверх

#14

OFFLINE

courage

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 07 Ноябрь 2016 — 01:46

Мотор пробовали отключить от серводрайвера и подключиться?

По маркировке на серводрайвере можете сравнить тот что на оси С и на оси Y например?

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#15

OFFLINE

Komandor

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 09 Ноябрь 2016 — 23:02

В таких случаях берется даташит на устройство и находится в нем номер ошибки с пояснением, хотя для Yaskawa проще подключить комп с программой SigmaWinPlus по кабелю к драйверу (для 5-х подходит микро-USB, для более ранних версий — паял кабель согласно даташиту и через USB-COM переходник) — так эта программа даст более развернутый ответ по ошибке… Не раз она меня выручала при работе с такими серваками..

Заменили сгоревшие детали в драйвере, также заменили провод. При включении мигает Pot not, при подключении через провод в компу Fwd. And Rev. run prohibited (PTNT) ? Что может быть. Очень нужна помошь!!! Сможете через Тимвивер подключиться… Мой мобильный +79628665205

Кто может помочь!!! Очень нужна помощь, но не бесплатно конечно…

Прикрепленные изображения

-

0

- Наверх

#16

OFFLINE

T-Rex

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 09 Ноябрь 2016 — 23:58

При включении мигает Pot not, при подключении через провод в компу Fwd. And Rev. run prohibited (PTNT) ? Что может быть.

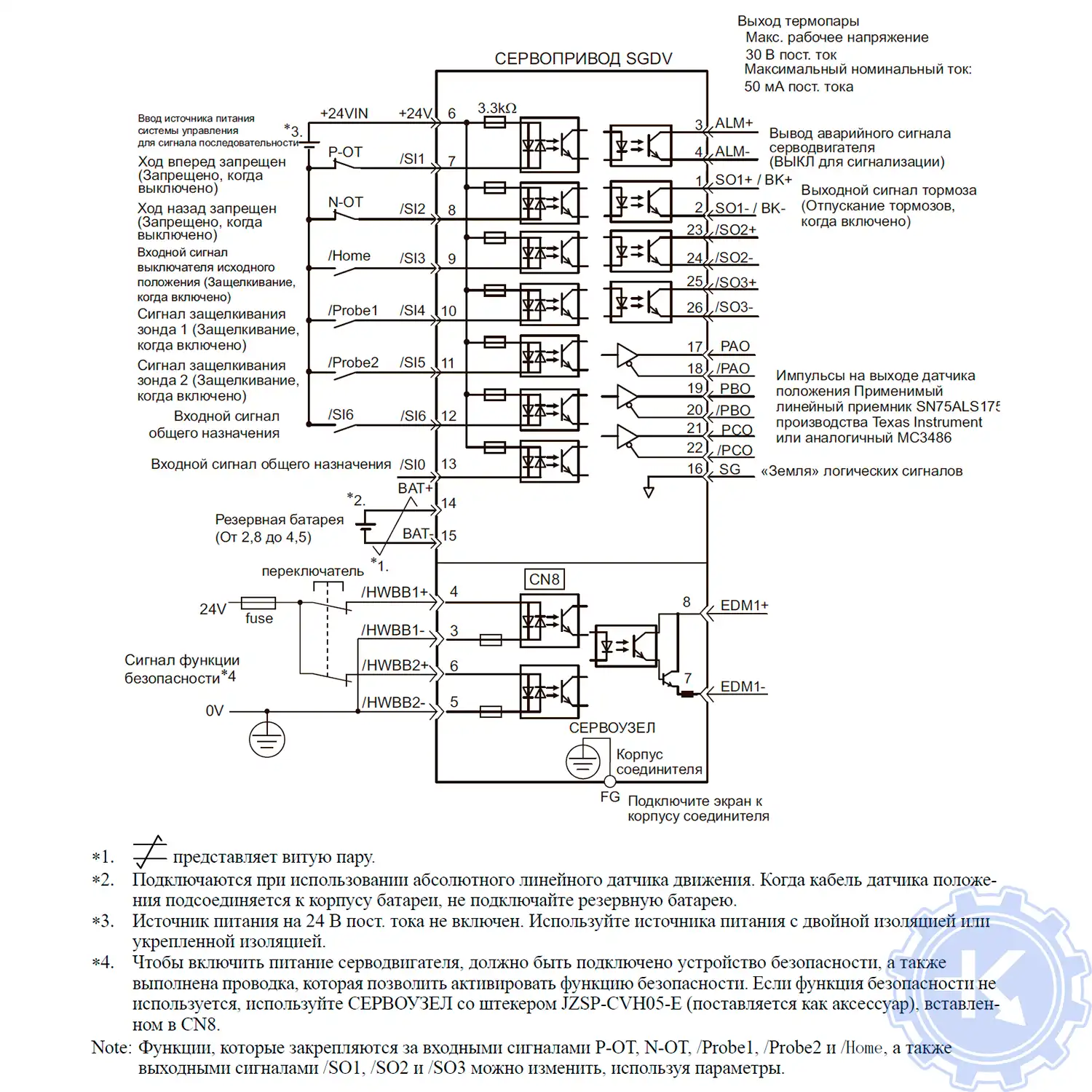

P-OT (Positive OverTravel) и N-OT (Negative OverTravel) — сигналы, запрещающие дальнейшее движение вперед или назад соответственно. Иными словами их смысл можно сформулировать, как «заехали за концевик». Все это растолковано в параграфе 4.2.2 мануала на Yaskawa Sigma-5.

Смотрите, не подключены ли в вашем станке какие-нибудь сигнальные цепи к контактам CN1-7 и CN1-8 (разъем CN1 на «сервопаке»). Если что-то туда подключено — разбирайтесь с источником сигнала, блокирующего движение оси (подключение через Тимвьюер при этом вам не поможет, тут надо глазами в электрошкаф станка смотреть).

Если к ним ничего не подключено — вероятно, слетели настройки сервопака, в которых назначается функционирование данных сигналов (вполне возможно, не только они). Чтобы не мучаться в этом случае, скопируйте «Сигмавином» в него настройки с исправного сервопака той же оси Y…

-

0

- Наверх

#17

OFFLINE

Komandor

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 10 Ноябрь 2016 — 00:46

когда я считывал параметры Y2 через сигма Вин, зашел в параметры, выбрал галочку все, и нажал на дискету, а на ютубе видел видео, что нужно нажимать кнопку Read, потом все галочки, а потом на дискету… Я просто думаю правильно ли я скинул параметры в файл, а то новый придет, и будет какая нить опять проблема?

но исправный сервопак двигает двигатель в обратную сторону от сломанного, какой параметр отвечает за направление движения?

-

0

- Наверх

#18

OFFLINE

3D-BiG

3D-BiG

- Пол:Мужчина

- Город:Ареал обитания — вся страна, но обычно встречаюсь в Новосибирске…

- Интересы:Полежать на диване, пофлудить на форуме….

- Из:СССР

Отправлено 10 Ноябрь 2016 — 11:22

Откройте документацию и посмотрите… Или вы предлагает это сделать за вас?

-

0

Лужу, паяю, станки ЧПУ починяю….

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

- Наверх

#19

OFFLINE

Komandor

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 10 Ноябрь 2016 — 18:43

P-OT (Positive OverTravel) и N-OT (Negative OverTravel) — сигналы, запрещающие дальнейшее движение вперед или назад соответственно. Иными словами их смысл можно сформулировать, как «заехали за концевик». Все это растолковано в параграфе 4.2.2 мануала на Yaskawa Sigma-5.

Смотрите, не подключены ли в вашем станке какие-нибудь сигнальные цепи к контактам CN1-7 и CN1-8 (разъем CN1 на «сервопаке»). Если что-то туда подключено — разбирайтесь с источником сигнала, блокирующего движение оси (подключение через Тимвьюер при этом вам не поможет, тут надо глазами в электрошкаф станка смотреть).

Если к ним ничего не подключено — вероятно, слетели настройки сервопака, в которых назначается функционирование данных сигналов (вполне возможно, не только они). Чтобы не мучаться в этом случае, скопируйте «Сигмавином» в него настройки с исправного сервопака той же оси Y…

Записал настройки с Y1 на Y2, изменил только вращение мотора. Перекидывал все провода с Y1 на Y2, драйвер работает и двигатель вращает, только не в ту сторону, так как изменил вращение. Как только подключаю провод управления Y2 назад, на его место, то после перегрузки станка ны драйвере горит BB.

Забыл написать, что провода с Y1 подключал на драйвер Y2, но если провода Y2 подключить на драйвер Y1, то на драйвере Y1 c проводами Y2 загорается BB. Могли ли слететь настройки

н-кодера двигателя Y2 ? У меня на оси C стоит такой же мотор как и везде, можно ли его заменить, на другой, нужно ли его н-кодер настраивать с драйвером?

-

0

- Наверх

#20

OFFLINE

T-Rex

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 10 Ноябрь 2016 — 19:06

после перегрузки станка ны драйвере горит BB

В общем, все печально — ни разу в мануал не заглядывали…

Сообщение «bb» («Base Blocked») даже и заглядывания в мануал обычно не требует. Относительно него самые разные фирмы, производящие сервоприводы, проявляют удивительное единодушие — «управление мотором сервопривода напрочь блокировано, так как на входах интерфейса отсутствует разрешающий (или присутствует запрещающий) сигнал». Обычно этот сигнал поступает от цепи E-Stop (аварийной остановки).

«Base» в данном контексте означает силовой модуль, управляющий обмотками мотора. То есть в состоянии «bb» напряжение на них не подается.

В общем, продолжайте разбираться с настройками интерфейсных входов в сервопаке. Где-то снова накосячили.

-

0

- Наверх

29 января 2023 г. 06:39

При работе промышленной электроники YASKAWA в системах вентиляции, теплоснабжения или автоматизированном производственном оборудовании часто возникают неисправности, распознать которые можно считав коды ошибок и произведя расшифровку этих кодов по инструкции на конкретную модель электронного оборудования. Наиболее частое использование в промышленном оборудовании получили следующие частотные преобразователи фирмы YASKAWA: Yaskawa V1000, Yaskawa J1000, Yaskawa A1000, Yaskawa L1000. В свою очередь серия Yaskawa V1000 включает в себя следующие модели: CIMR-VUBA0001, CIMR-VUBA0002, CIMR-VUBA0003, CIMR-VUBA0006, CIMR-VUBA0010, CIMR-VUBA0012, CIMR-VUBA0018, CIMR-VU2A0001, CIMR-VU2A0002, CIMR-VU2A0004, CIMR-VU2A0006, CIMR-VU2A0010, CIMR-VU2A0012, CIMR-VU2A0020, CIMR-VU2A0030, CIMR-VU2A0040, CIMR-VU2A0056, CIMR-VU2A0069, CIMR-VU4A0001, CIMR-VU4A0002, CIMR-VU4A0004, CIMR-VU4A0005, CIMR-VU4A0007, CIMR-VU4A0009, CIMR-VU4A0011, CIMR-VU4A0018, CIMR-VU4A0023, CIMR-VU4A0031, CIMR-VU4A0038. Своевременная расшифровка ошибок может значительно ускорить диагностику и ремонт преобразователей частоты, подробнее об этом написано здесь.

Частотные преобразователи YASKAWA имеют следующие распространенные ошибки:

Наиболее частые ошибки преобразователей YASKAWA V1000:

Ошибка bUS (error bUS) — ошибка коммуникационного модуля;

Ошибка CE (error CE) — ошибка связи MEMOBUSModbus;

Ошибка CF (error CF) — ошибка схемы управления;

Ошибка CoF (error CoF) — ошибка датчика тока;

Ошибка CPF02 (error CPF02) — ошибка АЦП;

Ошибка CPF03 (error CPF03) — ошибка ШИМ;

Ошибка CPF06 (error CPF06) — несоответствие параметров после замены платы управления или платы входных сигналов;

Ошибка CPF07 (error CPF07) — ошибка связи с платов входных сигналов;

Ошибка CPF08 (error CPF08) — ошибка памяти EEPROM;

Ошибка CPF11 (error CPF11) — ошибка памяти RAM;

Ошибка CPF12 (error CPF12) — ошибка FLASH памяти;

Ошибка CPF13 (error CPF13) — ошибка сторожевого таймера;

Ошибка CPF14 (error CPF14) — неиспраность схемы управления;

Ошибка CPF16 (error CPF16) — неисправность тактового генератора;

Ошибка CPF17 (error CPF17) — ошибка таймера;

Ошибка CPF18 (error CPF18) — неиспраность схемы управления;

Ошибка CPF19 (error CPF19) — неисправность схемы управления;

Ошибка CPF20 (error CPF20) — аппаратная неисправность RAM, FLASH, Watchdog, Clock;

Ошибка CPF21 (error CPF21) — аппаратная неисправность RAM, FLASH, Watchdog, Clock;

Ошибка CPF22 (error CPF22) — ошибка АЦП;

Ошибка CPF23 (error CPF23) — ошибка ШИМ;

Ошибка CPF24 (error CPF24) — ошибка Drive Capacity Signal;

Ошибка CPF25 (error CPF25) — плата входных сигналов повреждена или не установлена;

Ошибка dEv (error dEv)(отображается на дисплее, как «dEu») — нестабильная скорость;

Ошибка E5 (error E5)(отображается на дисплее, как «ES») — ошибка сторожевого таймера MECHATROLINK;

Ошибка EF0 (error EF0)(отображается на дисплее, как «EO») — неиспраность внешней опциональной платы;

Ошибка dWAL (error dWAL)(отображается на дисплее, как «dLJAL») — программная ошибка функции DriveWorksEZ;

Ошибка dWFL (error dWFL)(отображается на дисплее, как «dLJFL») — ошибка функции DriveWorksEZ;

Ошибка EF1 (error EF1) — внешняя неисправность по входу S1;

Ошибка EF2 (error EF2) — внешняя неисправность по входу S2;

Ошибка EF3 (error EF3) — внешняя неисправность по входу S3;

Ошибка EF4 (error EF4) — внешняя неисправность по входу S4;

Ошибка EF5 (error EF5) — внешняя неисправность по входу S5;

Ошибка EF6 (error EF6) — внешняя неисправность по входу S6;

Ошибка EF7 (error EF7) — внешняя неисправность по входу S7;

Ошибка Err (error Err) — ошибка запяси в память EEPROM;

Ошибка FbH (error FbH) — повышенное значение сигнала обратной связи PID регулятора;

Ошибка FbL (error FbL) — пониженное значение сигнала обратной связи PID регулятора, обрыв датчика;

Ошибка GF (error GF)(отображается на дисплее, как «6F», «CF») — короткое замыкание выхода ПЧ на землю;

Ошибка LF (error LF) — обрыв фазы на выходе инвертора;

Ошибка LF2 (error LF2) — небаланс тока на выходе ПЧ;

Ошибка nSE (error nSE)(отображается на дисплее, как «п5Е», «n5E») — ошибка функции Node Setup во время запуска;

Ошибка oC (error oC)(отображается на дисплее, как «0C») — перегрузка преобразователя;

Ошибка oFA00 (error oFA00) — ошибка связи с опциональной платой;

Ошибка oFA01 (error oFA01) — неисправность опционального модуля;

Ошибка oFA03 (error oFA03) — неисправность опциональной платы;

Ошибка oFA04 (error oFA04) — неисправность опциональной платы;

Ошибка oFA30 (error oFA30) — неисправность опциональной платы id30;

Ошибка oFA31 (error oFA31) — неисправность опциональной платы id31;

Ошибка oFA32 (error oFA32) — неисправность опциональной платы id32;

Ошибка oFA33 (error oFA33) — неисправность опциональной платы id33;

Ошибка oFA34 (error oFA34) — неисправность опциональной платы id34;

Ошибка oFA35 (error oFA35) — неисправность опциональной платы id35;

Ошибка oFA36 (error oFA36) — неисправность опциональной платы id36;

Ошибка oFA37 (error oFA37) — неисправность опциональной платы id37;

Ошибка oFA38 (error oFA38) — неисправность опциональной платы id38;

Ошибка oFA39 (error oFA39) — неисправность опциональной платы id39;

Ошибка oFA40 (error oFA40) — неисправность опциональной платы id40;

Ошибка oFA41 (error oFA41) — неисправность опциональной платы id41;

Ошибка oFA42 (error oFA42) — неисправность опциональной платы id42;

Ошибка oFA43 (error oFA43) — неисправность опциональной платы id43;

Ошибка oH (error oH)(отображается на дисплее, как «0H») — перегрев радиатора инвертора;

Ошибка oH1 (error oH1)(отображается на дисплее, как «0H1») — перегрев радиатора инвертора;

Ошибка oH3 (error oH3)(отображается на дисплее, как «0H3») — перегрев двигателя по датчику PTC1;

Ошибка oH4 (error oH4)(отображается на дисплее, как «0H4») — перегрев двигателя по датчику PTC2;

Ошибка oL1 (error oL1)(отображается на дисплее, как «0L1») — перегрузка двигателя;

Ошибка oL2 (error oL2)(отображается на дисплее, как «0L2») — перегрузка привода;

Ошибка oL3 (error oL3)(отображается на дисплее, как «0L3») — перегрузка по уставкам L6-02, L6-03;

Ошибка oL4 (error oL4)(отображается на дисплее, как «0L4») — перегрузка по уставкам L6-05, L6-06;

Ошибка oL5 (error oL5)(отображается на дисплее, как «0L5») — механическая неисправность по уставке L6-08;

Ошибка oL7 (error oL7)(отображается на дисплее, как «0L7») — ошибка торможения по уставке n3-04;

Ошибка oPr (error oPr)(отображается на дисплее, как «0Pr») — ошибка связи с внешней панелью оператора;

Ошибка oS (error oS)(отображается на дисплее, как «0S», «05», «o5») — превышение заданной скорости;

Ошибка ov (error ov)(отображается на дисплее, как «ou», «0u», «0v») — перенапряжение;

Ошибка PF (error PF) — обрыв фазы на входе ПЧ;

Ошибка PGo (error PGo)(отображается на дисплее, как «PG0») — импульсный вход не подключен;

Ошибка rH (error rH) — перегрев тормозного резистора;

Ошибка rr (error rr) — неисправность встроенного тормозного транзистора;

Ошибка SC (error SC)(отображается на дисплее, как «5C») — короткое замыкание IGBT-модуля;

Ошибка SEr (error SEr)(отображается на дисплее, как «5Er») — ошибка функции поиска скорости speed search;

Ошибка STo (error STo)(отображается на дисплее, как «5Го», «5Г0», «SГo») — неправильные параметры двигателя;

Ошибка UL3 (error UL3) — пониженный ток нагрузки по уставкам L6-02, L6-03;

Ошибка UL4 (error UL4) — пониженный ток нагрузки по уставкам L6-05, L6-06;

Ошибка UL5 (error UL5)(отображается на дисплее, как «ULS») — механическая неисправность по уставке L6-08;

Ошибка Uv1 (error Uv1)(отображается на дисплее, как «Uu1») — пониженное напряжение шины постоянного тока;

Ошибка Uv2 (error Uv1)(отображается на дисплее, как «Uu2») — пониженное напряжение источника питания схемы управления;

Ошибка Uv3 (error Uv3)(отображается на дисплее, как «Uu3») — неисправность схемы защиты от бросков тока;

Контактная информация

Время выполнения запроса: 0,00240182876587 секунды.

#1

OFFLINE

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 01 Ноябрь 2016 — 19:17

Подскажите кто сталкивался и что означает ошибка 410, моргает на драйвере.

На оси Y левый мотор едет а правый молчит, чувствуется как портал перекашивает, и при этом звук перемещения изменился, так как на одном серваке портал перемещается.

Драйвер сервопривода SERVOPACK SGDV-7R6A002000.

-

0

- Наверх

#2

andrey-kalin

- Пол:Мужчина

- Из:СССР

Отправлено 01 Ноябрь 2016 — 19:19

-

0

- Наверх

#3

3D-BiG

- Пол:Мужчина

- Город:Ареал обитания — вся страна, но обычно встречаюсь в Новосибирске…

- Интересы:Полежать на диване, пофлудить на форуме….

- Из:СССР

Отправлено 01 Ноябрь 2016 — 20:12

В таких случаях берется даташит на устройство и находится в нем номер ошибки с пояснением, хотя для Yaskawa проще подключить комп с программой SigmaWinPlus по кабелю к драйверу (для 5-х подходит микро-USB, для более ранних версий — паял кабель согласно даташиту и через USB-COM переходник) — так эта программа даст более развернутый ответ по ошибке… Не раз она меня выручала при работе с такими серваками..

Сообщение отредактировал 3D-BiG: 01 Ноябрь 2016 — 20:14

-

0

Лужу, паяю, станки ЧПУ починяю….

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

- Наверх

#4

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 01 Ноябрь 2016 — 20:25

провода смотри , обрыв

релюшка не могла какая нить на плате сдохнуть?

-

0

- Наверх

#5

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 01 Ноябрь 2016 — 22:35

что означает ошибка 410

В серии Yaskawa Sigma-V ошибка А.410 — это «Undervoltage». Либо проблемы с питанием (на входные клеммы приходит слишком низкое напряжение, менее 120V для 200-вольтной версии), либо неисправность драйвера.

релюшка не могла какая нить на плате сдохнуть?

Ну уж точно не «релюшка». Входные силовые цепи, от клемм питания до DC-звена, надо проверять. Квалифицированный ремонтник в дальнейших пояснениях не нуждается, а неквалифицированному туда соваться не следует.

-

0

- Наверх

#6

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 01 Ноябрь 2016 — 23:33

В серии Yaskawa Sigma-V ошибка А.410 — это «Undervoltage». Либо проблемы с питанием (на входные клеммы приходит слишком низкое напряжение, менее 120V для 200-вольтной версии), либо неисправность драйвера.

Ну уж точно не «релюшка». Входные силовые цепи, от клемм питания до DC-звена, надо проверять. Квалифицированный ремонтник в дальнейших пояснениях не нуждается, а неквалифицированному туда соваться не следует.

Вот фото, точно ли это А410?

Буквально вчера решил навести порядок в шкафу, открыл шкаф и воздухом с компрессора обдул все содержимое, пылищи много насосал вентиляторами, всё работало, сегодня с утра тоже всё пахало, пока не заметил что звук изменился при перемещении…

У меня на поворотную ось C стоит драйвер рядом, если предположить, что с оси Y один умер, я могу переставить с оси С, или его нужно будет перенастраивать?

-

0

- Наверх

#7

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 02 Ноябрь 2016 — 21:18

В таких случаях берется даташит на устройство и находится в нем номер ошибки с пояснением, хотя для Yaskawa проще подключить комп с программой SigmaWinPlus по кабелю к драйверу (для 5-х подходит микро-USB, для более ранних версий — паял кабель согласно даташиту и через USB-COM переходник) — так эта программа даст более развернутый ответ по ошибке… Не раз она меня выручала при работе с такими серваками..

Проблема нашлась! Две жилы питающего двигатель провода спеклись, ноль с фазой, заменили провод, но драйвер не ожил. Скачал Сигма Вин+. Как скачать все параметры, чтобы залить на другой драйвер?

-

0

- Наверх

#8

3D-BiG

- Пол:Мужчина

- Город:Ареал обитания — вся страна, но обычно встречаюсь в Новосибирске…

- Интересы:Полежать на диване, пофлудить на форуме….

- Из:СССР

Отправлено 02 Ноябрь 2016 — 21:28

Прежде всего достучаться до драйвера, зайти в него, считать параметры и сохранить их в виде файла с расширением usr. Подключиться к новому драйверу, зайти в него, открыть окно с параметрами, считать ранее записанные параметры и скопировать их в серводрайв…. далее тестить….

-

0

Лужу, паяю, станки ЧПУ починяю….

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

- Наверх

#9

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 03 Ноябрь 2016 — 08:49

Устанавливаете SigmaWin+ у себя накомпьютере

Подключаете сервоусилитель через кабель

Устанавлваете драйвер на обнаруженное устройство из папки C:Program filesSigmaIDEDriversUSB

ну или Program files (x86)

Выполняете поиск сервоприводов, надо установить галочку USB

Заходите в верхнем меню в Parameters-Edit parameters

Выделяете все и жмете на иконку с дискетой для сохранения.

На новом надо будет в этом же окне сделать Import.

Только вот рекомендую чтобы вам это показал знающий человек, а вы запомнили и поняли как делать.

Теперь о проблеме которую вы хотите решить.

Не факт что с сервоусилителем проблема. Вполне возможно что хана двигателю пришла. Например к этому сервоусилителю подключите с другого двигатель и энкодер и проверьте что он будет выдавать и будет ли он этим двигателем управлять, а то вполне возможно что вы не ту проблему решаете.

Ну а если уж движок, там совсем другой подход к решению проблемы Отдельного вопроса заслуживает «спекание проводов». Это в каком же месте произошло и как это стало возможно.

Сервоприводы 750 Вт?

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#10

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 03 Ноябрь 2016 — 11:03

Сервоприводы 1 Кв, на проводе в том месте гусеници, где она не сгибается вообще. И ещё, когда я подключался к драйверу Y2, выбирал Servopack online, и он его определял и подключался, а когда подключился к драйверу оси C, то он не захотел через servopack online, только через offline. Как это понимать, может китайцы поставили еле работающий драйвер на ось C, и все манипуляции с заменой и пере прошивкой параметров драйверов будет не удачная затея?

-

0

- Наверх

#11

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 03 Ноябрь 2016 — 11:44

На всех драйверах горит светодиод ярко, а на этом еле еле, очень тускло. А двигатель звонили, все обмотки целые…

-

0

- Наверх

#12

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 05 Ноябрь 2016 — 10:20

Сервоприводы 1 Кв, на проводе в том месте гусеници, где она не сгибается вообще. И ещё, когда я подключался к драйверу Y2, выбирал Servopack online, и он его определял и подключался, а когда подключился к драйверу оси C, то он не захотел через servopack online, только через offline. Как это понимать, может китайцы поставили еле работающий драйвер на ось C, и все манипуляции с заменой и пере прошивкой параметров драйверов будет не удачная затея?

Через Offline это вы можете просто параметры посмотреть, это не подключение к драйверу.

По модели они одинаковые хоть? Сбоку наклейка с маркировкой.

Попробуйте от оси C отключить силовой и энкодерный кабели мотора и подключиться. Пусть даже с ошибкой но он должен дать зайти в настройки привода.

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#13

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 06 Ноябрь 2016 — 11:44

Пробовал с начала 7-ой версией, но она както не понятно подключалась, установил 5.57, с ней более понятно и видно как и что… скинул настройки с X, Y1, Y2, и Z, все через Servopack online, а вот с осью C опять не получилось через онлайн…Что делать, в чем прикол?

-

0

- Наверх

#14

courage

- Пол:Мужчина

- Город:Новосибирск, Россия

- Из:Новосибирск

Отправлено 07 Ноябрь 2016 — 01:46

Мотор пробовали отключить от серводрайвера и подключиться?

По маркировке на серводрайвере можете сравнить тот что на оси С и на оси Y например?

-

0

Опыт прямопропорционален количеству испорченного оборудования.

Сертифицированный инженер по обслуживанию источников механизированной резки и система автоматизации Hypertherm.

Представитель и инженер сервисной и техподдержки компании Weihong (Ncstudio, NK105, NK260, NK300) на территории России.

- Наверх

#15

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 09 Ноябрь 2016 — 23:02

В таких случаях берется даташит на устройство и находится в нем номер ошибки с пояснением, хотя для Yaskawa проще подключить комп с программой SigmaWinPlus по кабелю к драйверу (для 5-х подходит микро-USB, для более ранних версий — паял кабель согласно даташиту и через USB-COM переходник) — так эта программа даст более развернутый ответ по ошибке… Не раз она меня выручала при работе с такими серваками..

Заменили сгоревшие детали в драйвере, также заменили провод. При включении мигает Pot not, при подключении через провод в компу Fwd. And Rev. run prohibited (PTNT) ? Что может быть. Очень нужна помошь!!! Сможете через Тимвивер подключиться… Мой мобильный +79628665205

Кто может помочь!!! Очень нужна помощь, но не бесплатно конечно…

Прикрепленные изображения

-

0

- Наверх

#16

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 09 Ноябрь 2016 — 23:58

При включении мигает Pot not, при подключении через провод в компу Fwd. And Rev. run prohibited (PTNT) ? Что может быть.

P-OT (Positive OverTravel) и N-OT (Negative OverTravel) — сигналы, запрещающие дальнейшее движение вперед или назад соответственно. Иными словами их смысл можно сформулировать, как «заехали за концевик». Все это растолковано в параграфе 4.2.2 мануала на Yaskawa Sigma-5.

Смотрите, не подключены ли в вашем станке какие-нибудь сигнальные цепи к контактам CN1-7 и CN1-8 (разъем CN1 на «сервопаке»). Если что-то туда подключено — разбирайтесь с источником сигнала, блокирующего движение оси (подключение через Тимвьюер при этом вам не поможет, тут надо глазами в электрошкаф станка смотреть).

Если к ним ничего не подключено — вероятно, слетели настройки сервопака, в которых назначается функционирование данных сигналов (вполне возможно, не только они). Чтобы не мучаться в этом случае, скопируйте «Сигмавином» в него настройки с исправного сервопака той же оси Y…

-

0

- Наверх

#17

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 10 Ноябрь 2016 — 00:46

когда я считывал параметры Y2 через сигма Вин, зашел в параметры, выбрал галочку все, и нажал на дискету, а на ютубе видел видео, что нужно нажимать кнопку Read, потом все галочки, а потом на дискету… Я просто думаю правильно ли я скинул параметры в файл, а то новый придет, и будет какая нить опять проблема?

но исправный сервопак двигает двигатель в обратную сторону от сломанного, какой параметр отвечает за направление движения?

-

0

- Наверх

#18

3D-BiG

- Пол:Мужчина

- Город:Ареал обитания — вся страна, но обычно встречаюсь в Новосибирске…

- Интересы:Полежать на диване, пофлудить на форуме….

- Из:СССР

Отправлено 10 Ноябрь 2016 — 11:22

Откройте документацию и посмотрите… Или вы предлагает это сделать за вас?

-

0

Лужу, паяю, станки ЧПУ починяю….

Еще частенько здесь болтаю: Телеграм сообщество ЧПУшников: t.me/cncunion

- Наверх

#19

Komandor

- Пол:Мужчина

- Город:Краснодар

- Из:Краснодарский край

Отправлено 10 Ноябрь 2016 — 18:43

P-OT (Positive OverTravel) и N-OT (Negative OverTravel) — сигналы, запрещающие дальнейшее движение вперед или назад соответственно. Иными словами их смысл можно сформулировать, как «заехали за концевик». Все это растолковано в параграфе 4.2.2 мануала на Yaskawa Sigma-5.

Смотрите, не подключены ли в вашем станке какие-нибудь сигнальные цепи к контактам CN1-7 и CN1-8 (разъем CN1 на «сервопаке»). Если что-то туда подключено — разбирайтесь с источником сигнала, блокирующего движение оси (подключение через Тимвьюер при этом вам не поможет, тут надо глазами в электрошкаф станка смотреть).

Если к ним ничего не подключено — вероятно, слетели настройки сервопака, в которых назначается функционирование данных сигналов (вполне возможно, не только они). Чтобы не мучаться в этом случае, скопируйте «Сигмавином» в него настройки с исправного сервопака той же оси Y…

Записал настройки с Y1 на Y2, изменил только вращение мотора. Перекидывал все провода с Y1 на Y2, драйвер работает и двигатель вращает, только не в ту сторону, так как изменил вращение. Как только подключаю провод управления Y2 назад, на его место, то после перегрузки станка ны драйвере горит BB.

Забыл написать, что провода с Y1 подключал на драйвер Y2, но если провода Y2 подключить на драйвер Y1, то на драйвере Y1 c проводами Y2 загорается BB. Могли ли слететь настройки

н-кодера двигателя Y2 ? У меня на оси C стоит такой же мотор как и везде, можно ли его заменить, на другой, нужно ли его н-кодер настраивать с драйвером?

-

0

- Наверх

#20

T-Rex

- Пол:Мужчина

- Из:Йошкар-Ола

Отправлено 10 Ноябрь 2016 — 19:06

после перегрузки станка ны драйвере горит BB

В общем, все печально — ни разу в мануал не заглядывали…

Сообщение «bb» («Base Blocked») даже и заглядывания в мануал обычно не требует. Относительно него самые разные фирмы, производящие сервоприводы, проявляют удивительное единодушие — «управление мотором сервопривода напрочь блокировано, так как на входах интерфейса отсутствует разрешающий (или присутствует запрещающий) сигнал». Обычно этот сигнал поступает от цепи E-Stop (аварийной остановки).

«Base» в данном контексте означает силовой модуль, управляющий обмотками мотора. То есть в состоянии «bb» напряжение на них не подается.

В общем, продолжайте разбираться с настройками интерфейсных входов в сервопаке. Где-то снова накосячили.

-

0

- Наверх

Display Name Cause Investigative Actions Corrective Actions A.020 Parameter Checksum Error 1

(The parameter data in the SERVOPACK is incorrect.) The power supply voltage suddenly dropped. Measure the power supply voltage. Set the power supply voltage within the specified range, and set Fn005 to initialize the parameter. The power supply went OFF while changing a parameter setting. Check the circumstances when the power supply went OFF. Set Fn005 to initialize the parameter and then set the parameter again. The number of times that parameters were written exceeded the limit. Check to see if the parameters were frequently changed through the host controller. The SERVOPACK may be faulty. Repair or replace the SERVOPACK. Reconsider the method of writing parameters. Malfunction caused by noise from the AC power supply or grounding line, static electricity noise, etc. Turn the power supply ON and OFF several times. If the alarm still occurs, there may be noise interference. Take countermeasures against noise. Gas, water drops, or cutting oil entered the SERVOPACK and caused failure of the internal components. Check the installation conditions. The SERVOPACK may be faulty. Replace the SERVOPACK. A SERVOPACK fault occurred. Turn the power supply ON and OFF several times. If the alarm still occurs, the SERVOPACK may be faulty. The SERVOPACK may be faulty. Replace the SERVOPACK. A.021 Parameter Format Error 1

(The parameter data in the SERVOPACK is incorrect.) The software version of SERVOPACK that caused the alarm is older than that of the written parameter. Check Fn012 to see if the set software version agrees with that of the SERVOPACK. If not, an alarm may occur. Write the parameter of another SERVOPACK of the same model with the same software version. Then turn the power OFF and then ON again. A SERVOPACK fault occurred. — The SERVOPACK may be faulty. Replace the SERVOPACK. A.022 System Checksum Error 1 (The parameter data in the SERVOPACK is incorrect.) The power supply voltage suddenly dropped. Measure the power supply voltage. The SERVOPACK may be faulty. Replace the SERVOPACK. The power supply went OFF while setting an utility function. Check the circumstances when the power supply went OFF. The SERVOPACK may be faulty. Replace the SERVOPACK. A SERVOPACK fault occurred. Turn the power supply ON and OFF several times. If the alarm still occurs, the SERVOPACK may be faulty. The SERVOPACK may be faulty. Replace the SERVOPACK. A.030 Main Circuit Detector Error A SERVOPACK fault occurred. — The SERVOPACK may be faulty. Replace the SERVOPACK. A.040 Parameter Setting Error 1

(The parameter setting was out of the setting range.) The SERVOPACK and servomotor capacities do not match each other. Check the combination of SERVOPACK and servomotor capacities. Select the proper combination of SERVOPACK and servomotor capacities. A SERVOPACK fault occurred. — The SERVOPACK may be faulty. Replace the SERVOPACK. The parameter setting is out of the setting range. Check the setting ranges of the parameters that have been changed. Set the parameter to a value within the setting range. The electronic gear ratio is out of the setting range. Check the electronic gear ratio. The ratio must satisfy: 0.001< (Pn20E/Pn210) < 4000. Set the electronic gear ratio in the range: 0.001< (Pn20E/Pn210) < 4000. A.041 Encoder Output Pulse Setting Error The encoder output pulse (Pn212) is out of the setting range and does not satisfy the setting conditions. Check the parameter Pn212. Set Pn212 to a correct value. A.042 Parameter Combination Error The speed of program JOG operation (Fn004) is lower than the setting range after having changed the electronic gear ratio (Pn20E/Pn210) or the servomotor. Check that the detection conditions are satisfied. Decrease the setting of the electronic gear ratio (Pn20E/Pn210). The speed of program JOG operation (Fn004) is lower than the setting range after having changed the setting of the program JOG movement speed (Pn533). Check that the detection conditions are satisfied. Increase the setting of the program JOG movement speed (Pn533). The moving speed of advanced autotuning is lower than the setting range after having changed the electronic gear ratio (Pn20E/Pn210) or the servomotor. Check that the detection conditions are satisfied. Decrease the setting of the electronic gear ratio (Pn20E/Pn210). A.044 Semi-closed/Fullyclosed Loop Control Parameter Setting Error The setting of the fully-closed module does not match with that of Pn002.3. Check the settings of Pn002.3. The setting of fully-closed module must be compatible with the setting of Pn002.3.

A.330 Main Circuit Power Supply Wiring Error

(Detected when the power to the main circuit is turned ON.) The regenerative resistor disconnected when the SERVOPACK power supply voltage was high. Measure the resistance of the regenerative resistor using a measuring instrument. When using a regenerative resistor built in the SERVOPACK: Replace the SERVOPACK. When using an external regenerative resistor: Replace the external regenerative resistor. In the AC power input mode, DC power was supplied. Check the power supply to see if it is a DC power supply. Correct the settings to match the actual power supply specifications. In the DC power input mode, AC power was supplied. Check the power supply to see if it is an AC power supply. Correct the settings to match the actual power supply specifications. Regenerative resistor capacity (Pn600) is not set to 0 even though the regenerative resistor is disconnected. Check if regenerative resistor is connected and check the regenerative resistor capacity. Set Pn600 to 0. A SERVOPACK fault occurred. — The SERVOPACK may be faulty. Replace the SERVOPACK. A.400 Overvoltage

(Detected in the SERVOPACK main circuit power supply section.) . For 100-VAC SERVOPACKs: The AC power supply voltage exceeded 145 V. . For 200-VAC SERVOPACKs: The AC power supply voltage exceeded 290 V. . For 400-VAC SERVOPACKs: The AC power supply voltage exceeded 580 V. . For 200-VAC SERVOPACKs: with DC power supply input: The DC power supply voltage exceeded 410 V. . For 400-VAC SERVOPACKs: The DC power supply voltage exceeded 820 V. Measure the power supply voltage. Set AC/DC power supply voltage within the specified range. The power supply is unstable, or was influenced by a lightning surge. Measure the power supply voltage. Improve the power supply conditions by installing a surge absorber, etc. Then, turn the power supply OFF and ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK.

A.450 Main-Circuit Capacitor Overvoltage A SERVOPACK fault occurred. — Replace the SERVOPACK. A.510 Overspeed

(The servomotor rotational speed exceeds the maximum.) The order of phases U, V, and W in the servomotor wiring is incorrect. Check the servomotor wiring. Confirm that the servomotor is correctly wired. A reference value exceeding the overspeed detection level was input. Check the input value. Reduce the reference value or adjust the gain. The motor speed exceeded the maximum. Check the servomotor speed waveform. Reduce the speed reference input gain, adjust the servo gain, or reconsider the operating conditions. A SERVOPACK fault occurred. — The SERVOPACK may be faulty. Replace the SERVOPACK. A.511 Overspeed of Encoder Output Pulse Rate The encoder output pulse frequency exceeded the limit. Check the encoder output pulse setting. Decrease the setting of the encoder output pulse (Pn212). The encoder output pulse output frequency exceeded the limit because the servomotor speed was too high. Check the encoder output pulse output setting and servomotor speed. Decrease the servomotor speed. A.520 Vibration Alarm Abnormal vibration was detected at the servomotor speed. Check for abnormal noise from the servomotor, and check the speed and torque waveforms during operation. Reduce the servomotor speed or reduce the speed loop gain (Pn100). The moment of inertia ratio (Pn103) value is greater than the actual value or is greatly changed. Check the moment of inertia ratio. Set the moment of inertia ratio (Pn103) to an appropriate value. A.521 Autotuning Alarm

(Vibration was detected while executing the advanced autotuning, one-parameter tuning, EasyFFT, or tuning-less function.) The servomotor vibrated considerably while performing tuningless function (factory setting). Check the servomotor speed waveform. Reduce the load so that the moment of inertia ratio falls within the allowable value, or raise the tuning level using the tuning-less levels setting (Fn200) or reduce the load level. The servomotor vibrated considerably during advanced autotuning, one-parameter tuning, or EasyFFT. Check the servomotor speed waveform. Check the operation procedure of corresponding function and take a corrective action.

A.8A0 External Encoder Error Setting the zero point position of external absolute encoder failed because the servomotor rotated. Before setting the zero point position, use the fully-closed feedback pulse counter (Un00E) to confirm that the servomotor is not rotating. The servomotor must be stopped while setting the zero point position. An external encoder fault occurred. — Replace the external encoder. A.8A1 External Encoder Error of Module An external encoder fault occurred. — Replace the external encoder. A serial converter unit fault occurred. — Replace the serial converter unit. A.8A External Encoder Error of Sensor

(Incremental) An external encoder fault occurred. — Replace the external encoder. A.8A3 External Encoder Error of Position

(Absolute) An external absolute encoder fault occurred. — The external absolute encoder may be faulty. Refer to the encoder manufacturer’s instruction manual for corrective actions. A.8A5 External Encoder Overspeed The overspeed from the external encoder occurred. Check the maximum speed of the external encoder. Keep the external encoder below its maximum speed. A.8A6 External Encoder Overheated The overheat from the external encoder occurred. — Repair or replace the external encoder. A.b10 Speed Reference A/D Error

(Detected when the servo is ON.) A malfunction occurred in the speed reference input section. — Clear and reset the alarm and restart the operation. A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.b11 Speed Reference A/D Data Error A malfunction occurred in the speed reference input section. — Clear and reset the alarm and restart the operation. A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.b20 Reference Torque Input Read Error

(Detected when the servo is ON.) A malfunction occurred in the reading section of the torque reference input. — Clear and reset the alarm and restart the operation. A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.b31 Current Detection Error 1 The current detection circuit for phase U is faulty. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.b32 Current Detection Error 2 The current detection circuit for phase V is faulty. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.b33 Current Detection Error 3 The detection circuit for the current is faulty. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. The servomotor main circuit cable is disconnected. Check for disconnection of the servomotor main circuit cable. Correct the servomotor wiring. A.bF0 System Alarm 0 A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.bF1 System Alarm 1 A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.bF2 System Alarm 2 A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.bF3 System Alarm 3 A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.bF4 System Alarm 4 A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.C10 Servo Overrun Detected

(Detected when the servomotor power is ON.) The order of phases U, V, and W in the servomotor wiring is incorrect. Check the servomotor wiring. Confirm that the servomotor is correctly wired. An encoder fault occurred. — If the alarm still occurs after turning the power OFF and then ON again, even though the servomotor is correctly wired, the servomotor may be faulty. Replace the servomotor. A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.C80 Absolute Encoder Clear Error and Multiturn Limit Setting Error An encoder fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the servomotor may be faulty. Replace the servomotor. A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.C90 Encoder Communications Error Contact fault of encoder connector or incorrect encoder wiring. Check the encoder connector contact status. Re-insert the encoder connector and confirm that the encoder is correctly wired. Encoder cable disconnection or short-circuit. Or, incorrect cable impedance. Check the encoder cable. Use the encoder cable with the specified rating. Corrosion caused by improper temperature, humidity, or gas, short-circuit caused by intrusion of water drops or cutting oil, or connector contact fault caused by vibration. Check the operating environment. Improve the operating environmental conditions, and replace the cable. If the alarm still occurs, replace the SERVOPACK. Malfunction caused by noise interference. — Correct the wiring around the encoder to avoid noise interference (Separate the encoder cable from the servomotor main circuit cable, improve grounding, etc.) A SERVOPACK fault occurred. — Connect the servomotor to another SERVOPACK, and turn ON the control power. If no alarm occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.C91 Encoder Communications Position Data Error The noise interference occurred on the I/O signal line because the encoder cable is bent and the sheath is damaged. Check the encoder cable and connector. Confirm that there is no problem with the encoder cable layout. The encoder cable is bundled with a high-current line or near a high-current line. Check the encoder cable layout. Confirm that there is no surge voltage on the encoder cable. The FG potential varies because of influence from machines on the servomotor side, such as the welder. Check the encoder cable layout. Properly ground the machines to separate from the encoder FG. A.C92 Encoder Communications Timer Error Noise interference occurred on the I/O signal line from the encoder. — Take countermeasures against noise for the encoder wiring. Excessive vibration and shocks were applied to the encoder. Check the operating environment. Reduce the machine vibration or correctly install the servomotor. An encoder fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the servomotor may be faulty. Replace the servomotor. A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.CA0 Encoder Parameter Error An encoder fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the servomotor may be faulty. Replace the servomotor. A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.Cb0 Encoder Echoback Error The encoder wiring and contact are incorrect. Check the encoder wiring. Correct the encoder wiring. Noise interference occurred due to incorrect encoder cable specifications. — Use tinned annealed copper shielded twisted-pair or screened unshielded twisted-pair cable with a core of at least 0.12 mm2. Noise interference occurred because the wiring distance for the encoder cable is too long. — The wiring distance must be 50 m max. The FG potential varies because of influence from machines on the servomotor side, such as the welder. Check the encoder cable layout. Properly ground the machines to separate from encoder FG. Excessive vibration and shocks were applied to the encoder. Check the operating environment. Reduce the machine vibration or correctly install the servomotor. An encoder fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the servomotor may be faulty. Replace the servomotor. A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.CC0 Multiturn Limit Disagreement When using a direct drive (DD) servo motor, the multiturn limit value (Pn205) is different from that of the encoder. Check the value of the Pn205. Correct the setting of Pn205 (0 to 65535). The multiturn limit value of the encoder is different from that of the SERVOPACK. Or, the multiturn limit value of the SERVOPACK has been changed. Check the value of the Pn205 of the SERVOPACK. Execute Fn013 at the occurrence of alarm. A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.CF1 Feedback Option Module Communications Error

(Reception error) Wiring of cable between serial converter unit and SERVOPACK is incorrect or contact is faulty. Check the external encoder wiring. Correct the cable wiring. The specified cable is not used between serial converter unit and SERVOPACK. Confirm the external encoder wiring specifications. Use the specified cable. Cable between serial converter unit and SERVOPACK is too long. Measure the length of this cable. Use 20-m cable max. Sheath of cable between serial converter unit and SERVOPACK is broken. Check the cable for damage. Replace the cable. A.CF2 Feedback Option Module Communications Error

(Timer stop) Noise interferes with the cable between serial converter unit and SERVOPACK. — Correct the wiring around serial converter unit, e.g., separating I/O signal line from main circuit cable or grounding. A serial converter unit fault occurred. — Replace the serial converter unit. A SERVOPACK fault occurred. — Replace the SERVOPACK. A.d00 Position Error Overflow

(Position error exceeded the value set in the excessive position error alarm level (Pn520).) The servomotor U, V, and W wirings is faulty. Check the servomotor main circuit cable connection. Confirm that there is no contact fault in the motor wiring or encoder wiring. The frequency of the position reference pulse is too high. Reduce the reference pulse frequency, and operate the SERVOPACK. Reduce the position reference pulse frequency or acceleration of position reference. Or, reconsider the electronic gear ratio. The position reference acceleration is too fast. Reduce the reference acceleration, and operate the SERVOPACK. Apply the smoothing function, such as using position reference acceleration/deceleration time constant (Pn216). Setting of the excessive position error alarm level (Pn520) is low against the operating condition. Check the alarm level (Pn520) to see if it is set to an appropriate value. Set the Pn520 to proper value. A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. A.d01 Position Error Overflow Alarm at Servo ON This alarm occurs if the servo ON signal (/S-ON) is turned ON when the position error is greater than the set value of Pn526. Check the position error amount (Un008) while the /S-ON signal is OFF. Set position error to be cleared while the /S-ON signal is OFF. Or, correct the excessive position error alarm level at servo ON (Pn526). A.d02 Position Error Overflow Alarm by Speed Limit at Servo ON When pulses remain in the error counter, Pn529 limits the speed if the /S-ON signal is turned ON. If Pn529 limits the speed in such a state, this alarm occurs when reference pulses are input and the number of position errors exceeds the value set for the excessive position error alarm level (Pn520). — Set position error to be cleared while the /S-ON signal is OFF. Or, correct the excessive position error alarm level (Pn520). Or, adjust the speed limit level at servo ON (Pn529). A.d10 Motor-load Position Error Overflow Motor rotation direction and external encoder installation direction are opposite. Check the servomotor rotation direction and the external encoder installation direction. Install the external encoder in the opposite direction, or change the setting of the external encoder usage method (Pn002.3) to reverse the direction. Mounting of the load (e.g., stage) and external encoder joint installation are incorrect. Check the external encoder mechanical connection. Check the mechanical joints. A.E72 Feedback Option Module Detection Failure The connection between the SERVOPACK and the Feedback Option Module is Faulty. Check the connection between the SERVOPACK and the Feedback Option Module. Correctly connect the Feedback Option Module. The Feedback Option Module was disconnected. — Execute resetting configuration error in option modules (Fn014) and turn the power supply OFF and then ON again. A Feedback Option Module fault occurred. — Replace the Feedback Option Module. A SERVOPACK fault occurred. — Replace the SERVOPACK. A.Eb1 Safety Function Signal Input Timing Error The lag between activations of the input signals /HWBB1 and /HWBB2 for the HWBB function is ten second or more. Measure the time lag between the /HWBB1 and /HWBB2 signals. The output signal circuits or devices for /HWBB1 and /HWBB2 or the SERVOPACK input signal circuits may be faulty. Alternatively, the input signal cables may be disconnected. Check if any of these items are faulty or have been disconnected. A.F10 Main Circuit Cable Open Phase

(With the main power supply ON, voltage was low for more than 1 second in an R, S, or T phase.)

(Detected when the main power supply was turned ON.) The three-phase power supply wiring is incorrect. Check the power supply wiring. Confirm that the power supply is correctly wired. The three-phase power supply is unbalanced. Measure the voltage at each phase of the three-phase power supply. Balance the power supply by changing phases. A single-phase power is input without setting Pn00B.2 (power supply method for three-phase SERVOPACK) to 1 (single-phase power supply). Check the power supply and the parameter setting. Match the parameter setting to the power supply. A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK. CPF00 Digital Operator Transmission Error 1 The contact between the digital operator and the SERVOPACK is faulty. Check the connector contact. Insert securely the connector or replace the cable. Malfunction caused by noise interference. — Keep the digital operator or the cable away from noise sources. CPF01 Digital Operator Transmission Error 2 A digital operator fault occurred. — Disconnect the digital operator and then re-connect it. If the alarm still occurs, the digital operator may be faulty. Replace the digital operator. A SERVOPACK fault occurred. — Turn the power supply OFF and then ON again. If the alarm still occurs, the SERVOPACK may be faulty. Replace the SERVOPACK.

AC Servo Drives

Σ—V Series

/DC Power Input Σ—V Series

/Σ—V Series for Large-Capacity Models

USER’S MANUAL

MECHATROLINK-II Commands

MECHATROLINK-II Commands

Operation Sequence

Commands for Preparation Process

Motion Commands for Operation

Command Related Parameters

MECHATROLINK-II Subcommands

Data Field

Detecting Alarms/Warnings Related to Communications or Commands

Appendix

MANUAL NO. SIEP S800000 54G

Copyright © 2007 YASKAWA ELECTRIC CORPORATION

All rights reserved. No part of this publication may be reproduced, stored in a retrieval system, or transmitted, in any form, or by any means, mechanical, electronic, photocopying, recording, or otherwise, without the prior written permission of Yaskawa. No patent liability is assumed with respect to the use of the information contained herein. Moreover, because Yaskawa is constantly striving to improve its high-quality products, the information contained in this manual is subject to change without notice. Every precaution has been taken in the preparation of this manual. Nevertheless, Yaskawa assumes no responsibility for errors or omissions. Neither is any liability assumed for damages resulting from the use of the information contained in this publication.

About this Manual

This manual describes the specifications of MECHATROLINK-II commands used for the following MECHATROLINK-II communications reference input type SERVOPACKs, the basic operations using these commands, and the parameters for these commands.

•Σ-V Series SERVOPACKs (Model: SGDV11, and — 15)

•DC Power Input Σ-V Series SERVOPACKs (Model: SGDVE11)

•Large-Capacity Σ-V Series SERVOPACKs (Model: SGDV11)

Targeted Readers

Users who incorporate MECHATROLINK-II commands in controllers

Users who design applications for host controllers that directly transmit MECHATROLINK-II commands

Related Documentation

Refer to the following manuals for information on Σ-V series SERVOPACKs, including hardware, adjustment methods, and trial operation.

|

Manual Name |

Manual Number |

|

|

Σ-V Series Product Catalog |

KAEP S800000 42 |

|

|

Large-Capacity Σ-V Series Catalog |

KAEP S800000 86 |

|

|

Σ-V Series User’s Manual Setup Rotational Motor |

SIEP S800000 43 |

|

|

Σ-V Series User’s Manual Setup Linear Motor |

SIEP S800000 44 |

|

|

Σ-V Series User’s Manual Design and Maintenance |

SIEP S800000 46 |

|

|

Rotational Motor/MECHATROLINK-II Communications Reference |

||

|

Σ-V Series User’s Manual Design and Maintenance |

SIEP S800000 48 |

|

|

Linear Motor/MECHATROLINK-II Communications Reference |

||

|

DC Power Input Σ-V Series User’s Manual Setup Rotational Motor |

SIEP S800000 80 |

|

|

DC Power Input Σ-V Series User’s Manual Design and Maintenance |

SIEP S800000 82 |

|

|

Rotational Motor/MECHATROLINK-II Communications Reference |

||

|

Σ-V Series User’s Manual for Use with Large-Capacity Models Setup Rotational Motor |

SIEP S800000 89 |

|

|

Σ-V Series User’s Manual for Use with Large-Capacity Models Design and Maintenance |

SIEP S800000 90 |

|

|

Rotational Motor/MECHATROLINK-II Communications Reference |

Be sure that you fully understand each command and use the commands in the order appropriate for your application.

Incorrect usage of the commands can result not only unexpected motions, but in a serious accident.

Special care and verification must be taken for usage of the commands in order to avoid accidents.

Be sure to also establish safety measures for the system.

General Precautions

Observe the following general precautions to ensure safe application.

•The products shown in illustrations in this manual are sometimes shown without covers or protective guards. Always replace the cover or protective guard as specified first, and then operate the products in accordance with the manual.

•The drawings presented in this manual are typical examples and may not match the product you received.

•If the manual must be ordered due to loss or damage, inform your nearest Yaskawa representative or one of the offices listed on the back of this manual.

iii

Warranty

(1)Details of Warranty

Warranty Period

The warranty period for a product that was purchased (hereinafter called “delivered product”) is one year from the time of delivery to the location specified by the customer or 18 months from the time of shipment from the Yaskawa factory, whichever is sooner.

Warranty Scope

Yaskawa shall replace or repair a defective product free of charge if a defect attributable to Yaskawa occurs during the warranty period above. This warranty does not cover defects caused by the delivered product reaching the end of its service life and replacement of parts that require replacement or that have a limited service life.

This warranty does not cover failures that result from any of the following causes.

1.Improper handling, abuse, or use in unsuitable conditions or in environments not described in product catalogs or manuals, or in any separately agreed-upon specifications

2.Causes not attributable to the delivered product itself

3.Modifications or repairs not performed by Yaskawa

4.Abuse of the delivered product in a manner in which it was not originally intended

5.Causes that were not foreseeable with the scientific and technological understanding at the time of shipment from Yaskawa

6.Events for which Yaskawa is not responsible, such as natural or human-made disasters

(2)Limitations of Liability

1.Yaskawa shall in no event be responsible for any damage or loss of opportunity to the customer that arises due to failure of the delivered product.

2.Yaskawa shall not be responsible for any programs (including parameter settings) or the results of program execution of the programs provided by the user or by a third party for use with programmable Yaskawa products.

3.The information described in product catalogs or manuals is provided for the purpose of the customer purchasing the appropriate product for the intended application. The use thereof does not guarantee that there are no infringements of intellectual property rights or other proprietary rights of Yaskawa or third parties, nor does it construe a license.

4.Yaskawa shall not be responsible for any damage arising from infringements of intellectual property rights or other proprietary rights of third parties as a result of using the information described in catalogs or manuals.

iv

(3)Suitability for Use

1.It is the customer’s responsibility to confirm conformity with any standards, codes, or regulations that apply if the Yaskawa product is used in combination with any other products.

2.The customer must confirm that the Yaskawa product is suitable for the systems, machines, and equipment used by the customer.

3.Consult with Yaskawa to determine whether use in the following applications is acceptable. If use in the application is acceptable, use the product with extra allowance in ratings and specifications, and provide safety measures to minimize hazards in the event of failure.

•Outdoor use, use involving potential chemical contamination or electrical interference, or use in conditions or environments not described in product catalogs or manuals

•Nuclear energy control systems, combustion systems, railroad systems, aviation systems, vehicle systems, medical equipment, amusement machines, and installations subject to separate industry or government regulations

•Systems, machines, and equipment that may present a risk to life or property

•Systems that require a high degree of reliability, such as systems that supply gas, water, or electricity, or systems that operate continuously 24 hours a day

•Other systems that require a similar high degree of safety

4.Never use the product for an application involving serious risk to life or property without first ensuring that the system is designed to secure the required level of safety with risk warnings and redundancy, and that the Yaskawa product is properly rated and installed.

5.The circuit examples and other application examples described in product catalogs and manuals are for reference. Check the functionality and safety of the actual devices and equipment to be used before using the product.

6.Read and understand all use prohibitions and precautions, and operate the Yaskawa product correctly to prevent accidental harm to third parties.

(4)Specifications Change

The names, specifications, appearance, and accessories of products in product catalogs and manuals may be changed at any time based on improvements and other reasons. The next editions of the revised catalogs or manuals will be published with updated code numbers. Consult with your Yaskawa representative to confirm the actual specifications before purchasing a product.

v

Contents

About this Manual . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . iii

Warranty. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . iv

Chapter 1 MECHATROLINK-II Commands . . . . . . . . . . . . . . . . . . . . . . . .1-1

1.1 MECHATROLINK-II Communications . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-2

1.1.1 Layers . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-2

1.1.2 Frame Structure . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-2

1.1.3 State Transition Diagram . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-3

1.1.4 Terminology . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-4

1.2 MECHATROLINK-II Command List . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-5

1.2.1 Main Commands (In command code order). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-5

1.2.2 Subcommands (In command code order) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-6

1.2.3 Combination of MECHATROLINK-II Main Commands and Subcommands . . . . . . . . . . . 1-7

1.3 Command and Response Timing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-8

1.3.1 Command Data Execution Timing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-8

1.3.2 Monitored Data Input Timing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-8

1.4 Data Order . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-9

Chapter 2 Operation Sequence. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-1

2.1 Preparing for Operation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-2

2.1.1 Setting MECHATROLINK-II Communications . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-2 2.1.2 Checking the Communications Status . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-8

2.2 Operation Sequence for Managing Parameters Using a Controller . . . . . . . . 2-9 2.3 Operation Sequence for Managing Parameters Using a SERVOPACK. . . . 2-10

2.3.1 Setup Sequence. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-10 2.3.2 Ordinary Operation Sequence . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-10

2.4 Specific Operation Sequences . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-11