(Более подробные инструкции по эксплуатации станка, обслуживанию и т.д. вы можете найти в официальных инструкциях от компании Sivik на страницах стендов в нашем каталоге)

Электронный блок станка, при появлении ошибок или иных проблем выдает сообщение, где в левой части дисплея (монитора) будет сообщение — Err, а в правой части дисплея будет код ошибки. Ниже приведены возможные ошибки балансировочного станка

Коды ошибок в балансировочных станках Сивик

| Код | Описание | Как устранить |

|---|---|---|

| 01 | Колесо было остановлено, измерение было прервано | Запустить измерение снова, дождавшись окончания процедуры |

| 10 | Ошибка,с калибровкой прибора, для измерения диаметра | Откалибровать данный прибор |

| 11 | Неверный калибровочный коэффициент (значение не является допустимым) | Откалибровать прибор (датчик) для считывания дисбаланса |

| 21 | Во внутренней памяти станка, нет записей с параметрами колес | При появлении данной ошибки после включения станка, следует записать параметры колеса в первую ячейку |

| 30 | Поломка датчика угла | Получить обслуживание в сервисе |

| 50 | Ошибка возникает при неустановленном пороге обнуления | Установить порог обнуления |

| 51 | Ошибка, связанная со чтением со счетчика нулевых значений | Получить обслуживание в сервисе |

| 52 | Постоянная времени – некорректна либо ошибки при ее считывании | Получить обслуживание в сервисе |

| 53 | Не выполнена калибровка, прибора, измеряющего диаметр | Откалибровать прибор, измеряющий диаметр |

| 54 | Прибор для измерения дисбаланса не откалиброван | Откалибровать прибор |

| 55 | Ошибка с начальным дисбалансом | Устранить начальный дисбаланс |

| 70,71,72,79 | Ошибка, связанная с управлением приводом | Получить обслуживание в сервисе |

| 73 | Ошибка с прибором для измерения углов (датчиком) либо с управлением приводом | Получить обслуживание в сервисе |

| 80 | Нажатие кнопки ПУСК и начало измерений, с поднятым кожухом и включенной функции блокировки старта при поднятом кожухе | Опустить кожух, либо отключить блокировку согласно инструкции |

Другие ошибки

| № | Название | Описание | Действия для исправления |

|---|---|---|---|

| 1 | После включения не горят индикаторы | Питание не подключено | Проверить исправность розетки или провода |

| Предохранитель не работает | Установить другой предохранитель | ||

| 2 | Результаты двух и более измерений отличаются свыше чем на 5 г (без замены колеса) | Станок был неправильно смонтирован на рабочее место | Переустановить станок в соответствии с требованиями |

| Колесо при измерениях проскальзывает | Очистить от загрязнителей, обезжирить поверхности как вала с чашкой, так и диска колеса. Повторно закрепить колесо в соответствии с инструкцией и убедиться в отсутствии проскальзывания после завершения измерений | ||

| Инородные предметы в чашке вала | Убрать лишние предметы из чашки вала | ||

| Разные загрязнители (мусор, вода) и предметы под покрышкой | Разбортовать колесо, произвести очистку покрышки | ||

| Механическое воздействие на станок (удары, либо вибрации) | Устранить механическое воздействие на станок | ||

| Вал был плохо закреплен | Переустановить вал в соответствии с инструкцией | ||

| 3 | После повторной установки колеса итоги измерений отличаются на 15 г и более (колесо 13”, ширина 5”) | Поверхности, предназначенные для монтажа диска или вала, загрязнены | Произвести очистку поверхностей |

| Инородные предметы, вода в камере колеса | Разбортовать колесо, удалить инородные предметы и(или) воду | ||

| Колесо неправильно закреплено (выбран неправильный метод), либо колесо – некондиционное | Заменить колесо или изменить метод крепления | ||

| Чрезмерный собственный дисбаланс вала | Произвести проверку и (если требуется) убрать дисбаланс вала | ||

| 4 | После калибровки станка точность измерения дисбаланса не соответствует требованиям | Неправильная калибровка станка, или механические воздействия на него во время измерений | Повторно откалибровать |

| Причины описаны во втором и третьем пунктах данной таблицы | Решение аналогичное описанному во втором и третьем пунктах | ||

| 5 | При подключенном питании и попытке включения, станок не включается, либо появляется звуковой сигнал | Сработало устройство защиты от перенапряжения | Обесточить станок, проверить и устранить причину перенапряжения сети. Перезапустить станок |

Купил шиномонтажное оборудование, все было рабочее . Установил, хотел проверить работает ли балансировка, и оказалось что нет: -(( выдает err 073. в чем проблема. Может кто знает, напишите пожалуйста

- ошибка

- станок

О чем речь? Ошибки балансировочного станка возникают при долгой службе устройства, и это нормальное явление. Большую часть из них можно убрать, проведя несложные манипуляции и калибровку.

На что обратить внимание? Однако сложные неисправности требуют иного подхода. Отремонтировать балансировочный станок своими силами можно, но только если вы четко знаете, что делаете. В противном случае лучше обратиться к специалистам.

В этой статье:

- Устройство балансировочного станка

- Причины и признаки неисправности балансировочного станка

- Ошибки балансировочного станка и методы самостоятельного их устранения

- Калибровка балансировочного станка

- Нужно ли калибровать новый балансировочный станок

Устройство балансировочного станка

Наверное, каждый второй автолюбитель хоть раз в жизни сталкивался с ездой на автомобиле с разбалансированным колесом. В результате такого движения в руле транспортного средства ощущается сильная вибрация, происходит ускоренный износ резины и деталей подвески. Причиной разбалансировки является несовпадение геометрического центра колеса и его центра массы.

Процесс балансировки колес и карданных валов автомобиля предотвращает неравномерное истирание покрышек, увеличивает эксплуатационный период ступичных подшипников и деталей подвески. Наибольшим спросом эта услуга пользуется осенью и весной, когда все автолюбители переобувают своего «железного коня» в зимнюю резину, и наоборот.

Балансировка колес или карданных валов осуществляется только с помощью специализированного оборудования. Простая сборка колеса, хоть и правильная, не подразумевает его автоматическое уравновешивание. Специализированное балансировочное оборудование работает в различных режимах с различными размерами и формами дисков.

Если укрупненно рассмотреть конструкцию станка, то она состоит из опор, электромотора и комплекта измерительных датчиков. В процессе балансировки электромотор вращает оправку, на которой закреплено колесо. С помощью датчиков на вращающемся колесе определяется место неуравновешенности.

По конструкции опор балансировочные станки могут быть:

- Мягкими. В этом случае при балансировке происходит измерение амплитуды и частоты движения опоры, спровоцированных кручением разбалансированного колеса. Под каждый вид детали подбирается индивидуальный станок, следовательно, результаты проверок более точны.

- Жесткими. Здесь происходит измерение давления и фазы ротора. Это универсальный станок, который может тестировать разные виды деталей, но при этом точность измерений не такая высокая, как у станков с мягкими опорами.

Ось вращения у балансировочных стендов может быть как вертикальной, так и горизонтальной. Наиболее точные измерения происходят при наличии автоматизированного привода.

Одним из важнейших устройств станка является датчик измерения скорости. Его работа основана на принципе акселерометра или магнитной индукции.

Следующим, не менее важным устройством является датчик измерения угла разворота.

В зависимости от значения показаний датчиков, а также количества поворотов колеса определяются место и масса, которую необходимо добавить.

По способу ввода данных балансировочные стенды могут быть:

- автоматическими;

- ручными.

При балансировке на автоматическом стенде необходимо ввести данные о диаметре колеса, расстоянии до диска, а иногда и ширине. Такой тип оборудования требуем минимальных затрат по времени для уравновешивания дисков и карданных валов. Вывод информации происходит на жк-монитор в цифровом виде.

Во втором случае специалист производит измерение колеса вручную, с помощью линейки, а затем вводит данные в станок.

Признаки неисправности балансировочного станка

Понять, что оборудование для балансировки карданных валов и колес неисправно, можно по следующим признакам:

- не удается произвести балансировку с первого раза;

- происходит неправильное определение массы и геометрии колеса, что свидетельствует о неисправности датчиков;

- во время работы происходит сброс показателей;

- автоматика выдает сообщение об ошибке балансировочного станка;

- треск подшипников или посторонние шумы от других деталей;

- сильное биение во время работы;

- сбой программного обеспечения.

Это далеко не весь перечень неисправностей, которые указывают на потребность в настройке оборудования или его ремонте. Любая, даже самая незначительная, поломка современного устройства требует обращения к сертифицированному ремонтному персоналу. Профессиональные инженеры с помощью диагностического оборудования могут точно определить ошибки балансировочного станка, признаки и причины неисправностей.

При возникновении сбоев в работе оборудования сотрудники шиномонтажной мастерской должны немедленно прекратить работу и сообщить о возникновении неполадки непосредственному руководству. Руководитель в большинстве случаев принимает решение о ремонте станка в специализированном сервисе.

Ремонтники в первую очередь производят разборку и чистку оборудования, выявляют ошибки балансировочного станка, разбираются в деталях и составляют ведомость обнаруженных дефектов.

На основании этого документа становится понятно, как, каким образом и где можно осуществить ремонт, какие материалы и запасные части потребуются для этого. Все возможные варианты реанимирования оборудования доносятся до владельца мастерской. Заказчик рассматривает их, анализирует каждый на предмет временных и финансовых потерь и принимает окончательное решение в пользу того или иного способа ремонта. Затем составляется смета, осуществляется восстановление работоспособности станка.

В стандартный перечень услуг специализированных сервисных центров по ремонту оборудования для шиноремонтной мастерской входит:

- установка оборудования и наладочные работы;

- калибровка измерительных приборов;

- замена неисправных комплектующих;

- диагностические работы;

- замена технических жидкостей оборудования;

- ремонт электрической части, в том числе замена привода;

- сервисные работы;

- консультационные услуги;

- регулировка механизма;

- замена, калибровка программного обеспечения.

Товары из категории

Перейти в каталог

Ошибки балансировочного станка и методы самостоятельного их устранения

Ниже приведены коды неисправностей и причины их появления, а также методы устранения.

| Код ошибки | Наименование и возможная причина ошибки | Способ устранения |

| Err 1 | Неправильное направление вращения вала или ошибка ротационного датчика. | Поменять местами 2 фазы 380 B или выполнить операции аналогичные ошибкам 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Замена платы вычисления. |

| Err 3 | Ошибки параметров станка | Произвести обнуление параметров станка, если код ошибки сохранится, необходима замена платы вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если оно в норме, возможно появление утечек из-за отсыревания. Требуется просушить станок, плату вычислителя или заменить ее. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется, произведите действия аналогичные ошибке Err 3. Если ошибка возникает при балансировке, это означает, что сигналы с датчиков превышают допустимое значение. |

| Err 6 | Ошибка нулевого отсчёта ротационного датчика | Произвести регулировку положения ротационного датчика и проверить чистоту диска с метками на шкиве. |

| Err 7 | Остановка вала в процессе измерения | Устранить причину остановки |

| Err 8 | Ошибка ротационного датчика | Проверить положение ротационного датчика и чистоту диска с метками |

| Err 9 | Замкнуты кнопки клавиатуры при включении станка | Произвести замену клавиатуры |

| Err 10 | Нет сигнала с частотного преобразователя | Произвести проверку предохранителя на частотном преобразователе, при его неисправности заменить |

Калибровка балансировочного станка

По прошествии определенного времени точность показателей балансировочного станка может падать. Проверку его работы осуществляют следующим образом:

- Берется колесо 15-го или 16-го радиуса и устанавливается на станок.

- В ручном режиме вводятся необходимые параметры.

- Запускается процесс балансировки.

- После остановки колеса выдается результат 25-30. Производится установка грузиков и снова запускается станок. Результат может быть в пределах 05-10.

В случае если после трех балансировок колесо не уравновешивается, то это первый сигнал о необходимости проверки конусов на наличие люфтов и их посадки на валу.

Если указанные выше проблемы подтвердились, то следует провести обязательную калибровку оборудования. Это делается следующим образом:

- После того как показатели доведены до значения 00-00, следует набить грузик весом 100 грамм и запустить процесс балансировки. Должны получиться показатели 00-100.

- Если значения будут составлять 05-95, то уже нужно планировать мероприятия по калибровке станка. Работать на нем еще допустимо, но следует тщательно проверить крепление и наличие люфтов.

- В случае если итоговое значение после контрольной балансировки показывает отклонение в 15 единиц, работа запрещается до калибровки оборудования.

Если не удается достигнуть параметров 00-100, требуется проведение технического обслуживания стенда с привлечением квалифицированного ремонтного персонала. Они произведут его очистку от загрязнений, замерят напряжение сети и т.д. После чего производится повторный процесс калибровки.

Также необходимо обращать внимание на то, как балансировочный стенд производит оценку колеса посредством измерения его параметров. Для этого диск условно делится на горизонтальную и вертикальную плоскости, благодаря чему шина условно разделяется на четыре приблизительно одинаковые части.

При определении параметров колеса главную роль играет точность его установки на вал балансировочного оборудования. Идеальным вариантом является тот, при котором все четыре части оказываются равными. В случае неперпендикулярной установки колеса на вал станка разделение его на части будет неравномерным, что приведет к искажению снимаемых данных.

Нужно ли калибровать новый балансировочный станок

Многие начинающие владельцы шиноремонтной мастерской считают, что при покупке нового балансировочного оборудования можно не производить его калибровку. Правильно это или нет?

При изготовлении балансировочного станка завод-изготовитель обязан провести первичное опробование его работы и осуществить калибровку. Но чаще всего с момента производства оборудования и до его покупки и доставки потребителю может пройти довольно большой период времени, в течение которого станок претерпевает несколько транспортировочных переездов.

Необходимо помнить, что оборудование, предназначенное для балансировки карданных валов и колес, должно проходить периодические проверки, техническое обслуживание и калибровки. Если в процессе работы не получается произвести балансировку с первой попытки, то это является первым признаком того, что вероятно калибровка станка была сбита.

В качестве примера можно рассмотреть балансировочное оборудование фирмы Trommelberg. Этот производитель очень популярен в нашей стране. Правильность показаний нового станка проверяют следующим образом: на правую часть пустого ротора прикрепляют грузик, весом 100 грамм и запускают процесс балансировки.

Идеальными показателями будут: нулевое значение с левой стороны, а с правой – 100. При установке грузика с левой стороны показатели соответственно меняются. Допустимая погрешность оборудования может составлять 1 – 2 грамма. На практике абсолютно новые станки могут выдавать показатели 35-75 вместо положенных 0-100.

Следовательно, после монтажа и пробного включения нового станка необходима его калибровка. Впоследствии это сэкономит время, нервы и позволит оказывать качественные услуги клиентам, которые будут рады посетить ваш сервис еще раз.

Возможно принять во внимание различные причины возникновения некорректной работы станка. Если микропроцессор обнаруживает их, на дисплей выводятся индикатор «Err» и номер ошибки со следующими расшифровками.

ОШИБКА РАСШИФРОВКА

1: Нет сигнала о вращении. Приемник может быть в неправильном положении, мотор может не запуститься, что-то мешает движению колеса.

2: Во время определения цикла скорость обода опустилась ниже 60n/1′.

3: Ошибка в математических подсчетах, возможно из-за неверного автоматического ввода. Повторите операцию автоматического ввода. Может иметь место дисбаланс колеса.

4: Мотор движется в обратную сторону.

5: Защитный экран не был опущен во время пуска вращательного механизма.

7: Ошибка внесения в память данных с автоматического ввода. Повторите автоматический ввод.

8: Ошибка во время процедуры автоматического ввода. Может быть вызвана проведением второго оборота без прикрепленного груза либо из-за неисправности кабеля преобразователя.

16-ПЛАНОВОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Прежде, чем приступить к действиям, описанным ниже, отключите станок от электросети.

Корректировка натяжения ремня:

- Снимите защитный кожух.

- Ослабьте 4 болта, крепящих мотор и скорректируйте положение мотора, тем самым натягивая ремень.

- Затяните 4 болта у мотора и закрепите защитный кожух в первоначальном положении.

«Непостоянная» индикация дисбаланса:

Возможны ситуации, при которых после балансирования колеса, его снятия и повторной установки на станок обнаруживается его дисбаланс.

Это происходит не из-за неверной индикации станка, а по причине неправильной установки диска на муфту — за две фазы крепления диск изменил свое положение относительно вала балансирующего устройства. Если диск зафиксирован на муфте с помощью болтов, это может случиться из-за того, что болты не были перпендикулярно, осторожно, постепенно затянуты, одно или несколько (если это случается слишком часто) отверстий на диске имеет слишком большой диаметр.

Необоснованные ошибки до 10 грамм (0.4 унции) являются допустимыми по причине дисков с заблокированными конусами. Если колесо закреплено болтами или штифтами, эта ошибка возникает чаще.

Баланс колеса после его обслуживания на станке зависит от наличия или отсутствия дисбаланса на барабане балансирующего устройства или — очень часто — из-за отверстий, крепящих диск и барабан — они могут иметь слишком большое расхождение. По этой причине может быть необходима завершающая балансировка установленного колеса.

17-ГАРАНТИЙНОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

(только для квалифицированных специалистов)

П

РОВЕРКА ДИСТАНЦИИ КОЛЕИ

Эта колея не требует корректировки. Единственное, что может требовать внимания — изменение положения разметочной полосы. Эта полоса должна быть расположена следующим образом: если точка совпадает с плоскостью приемника в лежачем положении, линия, отмечающая 19, должна располагаться у белой нейлоновой гильзы. (точка отсчета).

ПРОВЕРКА ПОЗИЦИОННОГО ДАТЧИКА

Д

ля проверки корректной работы позиционного сенсора, выполните следующую диагностику:

- Удостоверьтесь, что ни один из трёх фотоэлементов не трется о диск фиксации, и что ни один из них не находится положении RESET (СБРОС).

- Используя вольтметр в режиме постоянного тока, проверьте следующие напряжения (машина должна быть включена, но не запущен вращающийся механизм):

-между заземлением 4 и проводом 5 устойчивое напряжение +5 Вольт

-между заземлением 4 и проводом 2 (RESET (СБРОС)) +4,5-4,8 Вольт, если переключатель RESET закрывает фотоэлемент и 0 Вольт, если не закрывает.

-между заземлением 4 и проводом 1 (CLOCK (ЧАСЫ)) и между заземлением и проводом 3 (U/D) напряжение должно колебаться в пределах от 0 Вольт до 4,5-4,8 Вольт при медленном пуске вращающегося вала.

ВАЖНО: Если позиционный механизм должен быть перемещен, снимите панель, только отвинчивая два крепежных болта, но не снимайте кронштейн. Это упростит изменение положения.

КОРРЕКТИРОВКА ПОЛОЖЕНИЯ ПЬЕЗО-ДАТЧИКА

ИНСТРУКЦИИ ПО КОРРЕКТИРОВКЕ ПОЛОЖЕНИЯ ПЬЕЗО-ДАТЧИКА

И

- Снимите боковую крышку и поднимите панель.

- Снимите болты 1 и 2 вместе с пружиной и шайбами.

- Ослабьте гайки 3,4 и 5 и отсоедините части.

- Поставьте новые части в последовательности и без фиксирования гаек.

ЗАМЕТКА: пьезо-части должны быть закреплены в соответствии с положением цветных проводов, как показано на рисунке.

- Закрутите гайку с помощью ключа. Гайки 3 и 4 должны быть зафиксированы руками (примерно пол оборота ключа). Держите шпиндель вала ровно в линии.

- Поставьте обратно пружину и гайки 1 и 2, таким образом, чтобы прокладка полностью закрывала гайки. После этого ослабьте их на пол оборота, это даст пьезо-частям встать в правильное положение.

- Смажьте пьезо-части обильным слоем силикона. (ЗАМЕТКА: эффективность пьезо-кристаллов обеспечивается изоляцией выше 50 МОм.

- Поставьте боковую крышку и поднимите панель.

1

19-СПИСОК ЗАПАСНЫХ ДЕТАЛЕЙ

| Номер | Код | Описание | Кол-во | Номер | Код | Описание | Кол-во | |

| 1 | P-100-900000-0 | Винт | 4 | 39 | S-140-008300-0 | Камрьютерная панель | 1 | |

| 2 | P-100-080000-0 | Шайба | 2 | 40 | B-007-060081-0 | Винт | 8 | |

| 3 | B-024-050061-0 | База | 1 | 41 | PX-830-100000-0 | Плата ввода | 1 | |

| 4 | B-024-050251-0 | Кожух | 1 | 42 | S-135-001500-1 | Дисплей | 1 | |

| 5 | B-024-050251-0 | Шайба | 3 | 43 | S-115-008600-0 | Панель ввода | 1 | |

| 6 | B-040-050000-1 | Винт | 3 | |||||

| 7 | P-000-001001-0 | Выступ | 3 | 101 | S-042-000380-0 | Пружина | 1 | |

| 8 | PX-100-010920-0 | Панель регули-ровки мотора | 1 | 102 | P-100-180000-0 | Втулка | 2 | |

| 9 | Панель видеовыхода | 1 | 103 | PX-096-040000-0 | Вал | 1 | ||

| 10 | S-060-000210-0 | Выключатель | 1 | 104 | S-060-000410-0 | Микро-переключатель | 1 | |

| 11 | Гайка | 4 | 105 | Гайка | 2 | |||

| 12 | S-140-008218-0 | Планшет | 1 | 106 | B-014-060351-1 | Держатель вала | 1 | |

| 13 | Винт | 4 | 107 | PX-100-050000-0 | Кольцо вала | 1 | ||

| 14 | S-025-000135-0 | Кольцевой замок для кабеля | 3 | 108 | B-024-060081-0 | Винт | 1 | |

| 15 | Винт | 2 | 109 | B-040-102020-1 | Винт | 2 | ||

| 16 | Винт | 4 | 110 | P-100-200000-0 | Крышка | 1 | ||

| 20 | S-063-002000-0 | Конденсатор | 1 | 111 | B-007-060081-0 | Винт | 3 | |

| 21 | Хомут | 1 | 112 | Винт | 1 | |||

| 22 | S-051-230020-0 | Двигатель | 1 | 113 | B-004-100001-0 | Гайка | 1 | |

| 23 | B-004-060001-1 | Гайка | 4 | 114 | PX-100-200200-0 | Ось | 1 | |

| 24 | B-040-061412-1 | Шайба | 4 | |||||

| 25 | B-004-050001-1 | Гайка | 2 | 201 | P-120-210000-0 | Пружина | 1 | |

| 26 | B-014-050351-1 | Винт | 2 | 202 | P-120-250000-0 | Маховик | 1 | |

| 27 | PX-100-110000-0 | Плата | 1 | 203 | S-132-000010-0 | Датчик натяжения | 2 | |

| 28 | B-024-050061-0 | Винт | 2 | 204 | B-007-060081-0 | Винт | 5 | |

| 29 | B-040-050000-1 | Шайба | 2 | 205 | PZ-120-260000-0 | Шкив | 2 | |

| 30 | B-050-100000-0 | Винт | 4 | 206 | PX-120-240000-0 | Силовой элемент | 1 | |

| 31 | PZ-000-020822-0 | Щит питания | 1 | 207 | PX-120-230000-0 | Крючок | 1 | |

| 32 | PX-800-120000-0 | Коробка щита питания | 1 | 208 | B-040-050000-1 | Шайба | 1 | |

| 33 | B-024-050251-0 | Винт | 2 | 209 | B-024-050161-1 | Винт | 1 | |

| 34 | D-010-100100-1 | Резистор | 1 | 210 | P-100-520000-0 | Стопорное кольцо | 2 | |

| 35 | B-024-060081-0 | Гайка | 2 | 211 | P-100-170000-0 | Пластиковая гильза | 2 | |

| 36 | Гайка | 4 | 212 | B-010-060161-0 | Винт | 1 | ||

| 37 | Блок питания | 1 | 213 | PZ-120-090000-0 | Линейка измерения дистанции диска | 1 | ||

| 38 | P-800-190000-0 | Крышка с карманами | 1 | 214 | P-822-160100-0 | Рукоятка | 1 | |

| 215 | P-100-160200-0 | 1 | 307 | B-024-030061-0 | Винт | 4 | ||

| 216 | P-822-160700-0 | 1 | 308 | Головка линейки | 1 | |||

| 217 | P-822-160700-0 | Винт | 1 | 309 | P-100-420000-0 | Пластмассовая крышка | 1 | |

| 310 | P-100-340000-0 | Пружина | 1 | |||||

| 301 | S-042-000380-0 | 1 | 311 | S-100-000010-0 | Собранный вал | 1 | ||

| 302 | B-040-103030-1 | Шайба | 1 | 312 | P-100-080000-0 | Винт | 1 | |

| 303 | B-014-100251-0 | Винт | 3 | 313 | B-048-102330-1 | Шайба | 4 | |

| 304 | B-050-100000-0 | Шайба | 3 | 314 | B-004-100001-2 | Гайка | 5 | |

| 305 | B-040-102020-1 | Шайба | 6 | 315 | S-131-000010-0 | Сенсорный узел | 2 | |

| 306 | PZ-000-060100-0 | Плата датчика позициони-рования | 1 | 316 | B-040-124030-1 | Шайба | 2 | |

| 317 | P-100-070000-0 | Винт | 1 |

На чтение 11 мин. Просмотров 2 Опубликовано 28 апреля, 2023

Содержание

- Коды ошибок балансировочных станков

- Коды ошибок балансировок Corghi, Sice, Teco, Mondolfo Ferro и др.

- Сбмк 60 ошибка 73

- Запчасти для оборудования SIVIK

- Коды ошибок балансировок Corghi, Sice, Teco, Mondolfo Ferro и др.

Коды ошибок балансировочных станков

Коды ошибок балансировок Corghi, Sice, Teco, Mondolfo Ferro и др.

Балансировочный станок самостоятельно определять различного рода неисправности и выводит на дисплей сообщение, содержащее код: А – предупреждения и Е, Err- Неисправности

Err CAL Ошибка калибровки чувствительности. Выполните калибровку чувствительности.

Убедитесь, что груз корректно прикреплен и повторите калибровку.

E 1 Необходимо выполнить калибровку чувствительности.

Е 2 Ошибка была допущена во время программы калибровки. Не выполнены условия для калибровки чувствительности. — Повторите процедуру калибровки.

A 3 Колесо не подходит для выполнения калибровки, используйте колесо средних размеров и отбалансированное (ex. 5.5″X14″).

Err 4

а) Ошибка калибровки внешней линейки. Выполните калибровку линейки

b) Внешняя линейка не найдена: Нажмите кнопки и , пока не загорится световой элемент, соответствующий программе CAL. Нажмите ENTER дважды для отключения управления линейкой и очистки дисплея от ошибки.

А 5 Неверный ввод данных для программы балансировки колес с легко-сплавными дисками. Не корректное введение размеров колеса в ALU программе. Исправьте данные

E 6 Допущена ошибка в процедуре оптимизации. Повторите процедуру с начала.

Err 7 или А7 Временно не доступен выбор запрашиваемой программы. Выполните вращение и повторите запрос.

Err 9 или А9 Значение дисбаланса около 999 г.

Снизьте величину дисбаланса и повторите вращение.

Err 10 или А10

а) Внутренняя линейка расстояния не в исходной позиции, когда станок включен.

Выключите станок, установите линейку в правильное положение и включите станок снова.

b) Сбой датчика расстояния. Нажмите кнопку для отключения датчиков и введите данные при помощи клавиатуры. Свяжитесь с техническим центром.

Err 11

а) Линейка диаметра не в исходной позиции (не отведена до конца), когда станок включен.

Выключите станок, установите линейку в правильное положение и включите станок снова.

b) Сбой датчика диаметра. Нажмите кнопку для отключения датчиков и введите данные вручную.

Свяжитесь с техническим центром.

Err 12

а) Линейка ширины не в исходной позиции (не отведена до конца), когда станок включен.

Выключите станок, установите линейку в правильное положение и включите станок снова.

b) Внешняя линейка не найдена:

Нажмите кнопки и , пока не загорится световой элемент, соответствующий программе CAL.

Нажмите ENTER дважды для отключения управления линейкой и очистки дисплея от ошибки.

с) сбой соответствующего потенциометра:

Нажмите кнопки и , пока не загорится световой элемент, соответствующий программе CAL.

Нажмите ENTER дважды для отключения управления линейкой и очистки дисплея от ошибки.

E 16 Температура мотора очень высокая. Выдержите паузу перед новым запуском (станок при этом выключать не обязательно).

Err 20 или А20

Неправильное расположение внешней линейки во время калибровки

Установите линейку в правильное положение и повторите калибровку.

Err 23 или А23

Данные введены не полностью или неправильно в программе ALU P.

Введите данные правильно.

Err 25 или А25

Программа не доступна на этой модели.

Err 26 или А26

Программа доступна только после выбора одной из следующих программ: Alu 1P,

Alu 2P, Motorcycle Dynamic, Motorcycle Alu

Err 27 Колесо не останавливается в максимально допустимое время. Неисправность тормоза

Err 28 Вычислительная ошибка энкодера. Продуйте энкодер воздухом Если ошибка часто встречается, свяжитесь с техническим центром.

Err 29 Сбой устройства вращения колеса. Выключите станок и включите снова; если ошибка не исчезла, свяжитесь с техническим центром.

Err 30 Сбой устройства вращения колеса. Проверьте предохранитель 20А

Err 31 или А31 Процедура оптимизации (ОРТ) уже начата другим пользователем.

Err 32 Разные значения сигналов от датчиков в процессе вращения. Убедитесь что машина стоит твердо на полу, и не подвергался толчкам или колебаниям в процессе вращения. Повторите вращение.

E 40 Один или оба ультразвуковых датчика не работают должным образом

E 50 Не работает электро-прижим. Перезапустите станок, если ошибка не исчезнет, свяжитесь с технической службой

А 51 Колесо зажато неправильно (только при использовании электроприжима)

А 52 Начата процедура использования электроприжима . — Процедура прекращается автоматически чер6ез 30сек.

Е F0 «Нулевая» ссылка не найдена( не работает энкодер)

Err Stp или А Stp Колесо остановлено во время вращения. Убедитесь, что стопорное кольцо хорошо затянуто

Alu Err Неправильно введены данные для программы ALU. Введите данные верно

OPT Err Обнаружена ошибка в выполнении программы оптимизации. Повторите процедуру сначала.

ErrCr или A Cr Вращение колеса выполнено с поднятым кожухом.

Опустите кожух и выполните вращение.

Источник

Сбмк 60 ошибка 73

Запись на шиномонтаж, VIP шиномонтаж по телефону 37-37-24

Самые горячие предложения! Спешите успеть!

Двух стоечный подъемник ROSSVIK T4 от 75 руб.

Шиномонтажный станок REMAX V — 124 от 44 000 руб.

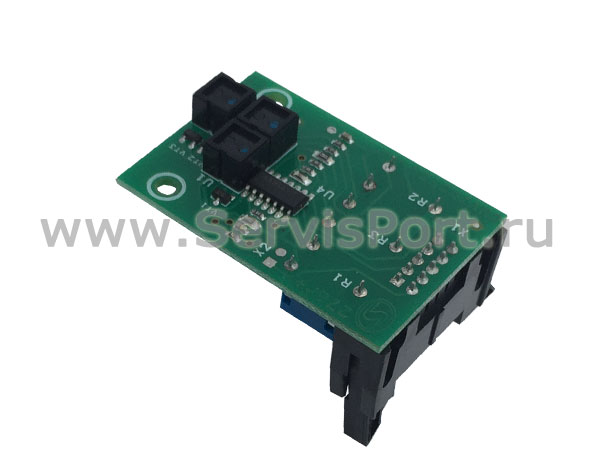

Запчасти для оборудования SIVIK

Одним из востребованных видов работ на станциях техобслуживания автомобилей является балансировка колес. Данный вид работ выполняется на специальных балансировочных стендах. Учитывая то, что на балансировочном оборудовании выполняется большой объем работ, балансировочное оборудование нуждается в периодическом сервисном обслуживании, регулировке, а иногда в ремонте. Балансировочные стенды являются одним из надежных видов оборудования, но время от времени компоненты балансировочных стендов выходят из строя. В этом случае требуется их замена на новые.

К комплектующим для балансировочных станков относятся:

- датчик угла

- датчик вращения

- плата cpu

- плата drive

- потенциометр

- поликлиновой ремень 6 pj

Датчик угла определяет угол отклонения испытуемого колеса от нормативных. На основании замеров датчика центральный процессор рассчитывает положение грузов на диске. Датчик вращения определяет скорость вращения, на основании данных датчика компьютерная система поддерживает стабильную скорость вращения колеса.

Плата cpu с помощью центрального процессора позволяет контролировать и анализировать показания всех датчиков для точной балансировки колеса. В результате диагностики на дисплее указывается точное расположение и вес грузов. Плата drive может выйти из строя из-за перегрузки электродвигателя, она подлежит замене на аналогичную с учетом буквенно-цифрового индекса. Потенциометр при длительной работе выходит из строя за счет механического повреждения резистивного токопроводящего слоя. Его неправильная работа может привести к неустойчивой работе всей системы. Поликлиновой ремень 6 pj передает вращение от электродвигателя на вал стенда. Механический износ его может привести к обрыву, и как следствию, прекращению работы стенда.

Приобретайте запасные части для балансировочного оборудования sivik заранее: датчик угла, датчик вращения, плата cpu, плата drive, потенциометр, поликлиновой ремень 6 pj. Наличие комплектующих позволит быстро восстановить оборудование и продолжить работы по балансировке.

Датчик угла CNY-70 KC910.008.00

Датчик угла CNY-70 KC910.008.00 с доп. разъемом

Датчик линейки CNY-70 KC910.006.00

Датчик Start-Sensor КС910.007.00

Для грузового балансировочного станка

Для СБМК-60 Sputnik ранние модели

Плата привода PUD TURBO PLUS КС916.001.00-01

Для СБМК-60 Standart и СБМК-60 Luxe

Плата привода DRVFAM1504 KC918.002.00

Плата процессора FAM КС915.001.00-03

Плата процессора FAM КС918.004.00-01

Плата процессора Альфа Стандарт КС915.001.00

Плата процессора FAM КС917.001.00 LVDS NEXT

Плата CPU Р60.0308 KC912.001.00

Плата CPU КС221 КС921.101.00

Плата CPU SBMK200-130301 KC916.004.00

Плата CPU SBMK-130103 КС916.002.00

Плата CPU SBMK-130103 KC916.002.00

Плата CPU SBMK-130301 KC914.001.00-01

Плата ЦПУ для СБМК-60 Sputnik, Start, СБМП-200

Плата привода КС910.002.00 ЭП.03.221

СБМП-60/3D Galaxy ранние модели

Плата привода КС912.002.00 ЭП.10.304

Для СБМП-60 Apollo, СБМП-40LCD, СБМП-200 Standart — ранние модели

Плата привода ЕР-01.304.0603 КС912.002.00-01

Для СБМП-60 Apollo, СБМП-40LCD, СБМП-200 Standart

Плата привода PUD-BASIC КС921.002.00 ЭП.032.221

Пульт управления KC218.240.00

Для балансировочного станка Сивик Галакси Плюс (Galaxy Plus) СБМП-60-3D

Клавиатура пленочная КС-216 SBMK60 KC916.003.00

СБМК-60 Standart, СБМК-60 Luxe

Клавиатура СБМК-60 Стандарт

СБМК-60 Спутник. Клавиатура пленочная СБМК, 8 кнопок английская (заказ 5655-2)

Клавиатура пленочная Galaxy СБМП-60/3D, СБМП-200 Luxe

Для СБМП-60/3D (новый вариант), СБМП-200 Luxe, СБМП-200Л, СБМП-40Л. Клавиатура пленочная Trucker (Lux).

Клавиатура Galaxy СБМП-60/3D

Клавиатура пленочная КС215 ALFA

Клавиатура пленочная КС214

СБМП-200 Стандарт (заказ 8659КЛ)

(изделие №10250КЛ) КС221.610.00

СБМП-60/3D Plus (УЗ, ЭМВ), СБМП-60/3D Lux, (заказ 9865КЛ) КС220.222.00

Клавиатура пленочная для балансировочного станка СБМП-60/XT

СБМП-60/ХТ, СБМП-60/3D Л (предыдущая версия), (заказ 8696КЛ)

LCD монитор для балансировочного станка СИВИК СБМП-60 NEXT

Разметка датчика угла (фазовый диск)

Разметка датчика линейки балансировочного станка СИВИК

Разметка датчика угла СИВИК АПОЛЛО

Конус для балансировки колес а/м Газель и легких грузовиков Ф36mm

Комплект: конус и проставочная шайба на шпиндель, для балансировочных станков СИВИК Применяется для балансировки колес автомобилей Газель и легких грузовиков

Набор конусов PROFESSIONAL КС-224

Конусы малой конусности для более точной центровки колеса на валу балансировочного станка.

В комплекте с оригинальной подставкой с маркировками, для оперативного подбора необходимого в работе конуса.

Размеры:53-63, 64-73, 74-83, 84-93, 94-103, 102-111, 112-121 мм.

Вал резьбовой 36мм СБМ-40.200.09-01

Ремень поликлиновой резиновый 4-х ручейковый

Ремень поликлиновой резиновый 6-ти ручейковый

Ремень поликлиновой резиновый 8-ми ручейковый

Шаблон для калибровки линейки балансировочного станка Сивик

Для всех современных балансировочных станков 3D станков текущего выпуска. Калибратор СБМП-60/3D.992.00

Шаблон для калибровки линейки КС216.851.00

СБМК-60 Стандарт, СБМК-60 Luxe, СБМП-40 Стандарт, СБМП-40 Luxe

Шаблон для калибровки линейки СБМК-60Э КС221.851.00

Шаблон для калибровки линейки СБМП-60/3D Plus (УЗ, ЭМВ)

Модуль лазерный диодный для балансировочного станка Galaxy

Коды ошибок балансировочных станков Corghi, Teco, Sice и др.

Коды ошибок балансировок Corghi, Sice, Teco, Mondolfo Ferro и др.

Балансировочный станок самостоятельно определять различного рода неисправности и выводит на дисплей сообщение, содержащее код: А – предупреждения и Е, Err- Неисправности

Err CAL Ошибка калибровки чувствительности. Выполните калибровку чувствительности.

Убедитесь, что груз корректно прикреплен и повторите калибровку.

E 1 Необходимо выполнить калибровку чувствительности.

Е 2 Ошибка была допущена во время программы калибровки. Не выполнены условия для калибровки чувствительности. — Повторите процедуру калибровки.

A 3 Колесо не подходит для выполнения калибровки, используйте колесо средних размеров и отбалансированное (ex. 5.5″X14″).

Err 4

а) Ошибка калибровки внешней линейки. Выполните калибровку линейки

b) Внешняя линейка не найдена: Нажмите кнопки и , пока не загорится световой элемент, соответствующий программе CAL. Нажмите ENTER дважды для отключения управления линейкой и очистки дисплея от ошибки.

А 5 Неверный ввод данных для программы балансировки колес с легко-сплавными дисками. Не корректное введение размеров колеса в ALU программе. Исправьте данные

E 6 Допущена ошибка в процедуре оптимизации. Повторите процедуру с начала.

Err 7 или А7 Временно не доступен выбор запрашиваемой программы. Выполните вращение и повторите запрос.

Err 9 или А9 Значение дисбаланса около 999 г.

Снизьте величину дисбаланса и повторите вращение.

Err 10 или А10

а) Внутренняя линейка расстояния не в исходной позиции, когда станок включен.

Выключите станок, установите линейку в правильное положение и включите станок снова.

b) Сбой датчика расстояния. Нажмите кнопку для отключения датчиков и введите данные при помощи клавиатуры. Свяжитесь с техническим центром.

Err 11

а) Линейка диаметра не в исходной позиции (не отведена до конца), когда станок включен.

Выключите станок, установите линейку в правильное положение и включите станок снова.

b) Сбой датчика диаметра. Нажмите кнопку для отключения датчиков и введите данные вручную.

Свяжитесь с техническим центром.

Err 12

а) Линейка ширины не в исходной позиции (не отведена до конца), когда станок включен.

Выключите станок, установите линейку в правильное положение и включите станок снова.

b) Внешняя линейка не найдена:

Нажмите кнопки и , пока не загорится световой элемент, соответствующий программе CAL.

Нажмите ENTER дважды для отключения управления линейкой и очистки дисплея от ошибки.

с) сбой соответствующего потенциометра:

Нажмите кнопки и , пока не загорится световой элемент, соответствующий программе CAL.

Нажмите ENTER дважды для отключения управления линейкой и очистки дисплея от ошибки.

E 16 Температура мотора очень высокая. Выдержите паузу перед новым запуском (станок при этом выключать не обязательно).

Err 20 или А20

Неправильное расположение внешней линейки во время калибровки

Установите линейку в правильное положение и повторите калибровку.

Err 23 или А23

Данные введены не полностью или неправильно в программе ALU P.

Введите данные правильно.

Err 25 или А25

Программа не доступна на этой модели.

Err 26 или А26

Программа доступна только после выбора одной из следующих программ: Alu 1P,

Alu 2P, Motorcycle Dynamic, Motorcycle Alu

Err 27 Колесо не останавливается в максимально допустимое время. Неисправность тормоза

Err 28 Вычислительная ошибка энкодера. Продуйте энкодер воздухом Если ошибка часто встречается, свяжитесь с техническим центром.

Err 29 Сбой устройства вращения колеса. Выключите станок и включите снова; если ошибка не исчезла, свяжитесь с техническим центром.

Err 30 Сбой устройства вращения колеса. Проверьте предохранитель 20А

Err 31 или А31 Процедура оптимизации (ОРТ) уже начата другим пользователем.

Err 32 Разные значения сигналов от датчиков в процессе вращения. Убедитесь что машина стоит твердо на полу, и не подвергался толчкам или колебаниям в процессе вращения. Повторите вращение.

E 40 Один или оба ультразвуковых датчика не работают должным образом

E 50 Не работает электро-прижим. Перезапустите станок, если ошибка не исчезнет, свяжитесь с технической службой

А 51 Колесо зажато неправильно (только при использовании электроприжима)

А 52 Начата процедура использования электроприжима . — Процедура прекращается автоматически чер6ез 30сек.

Е F0 «Нулевая» ссылка не найдена( не работает энкодер)

Err Stp или А Stp Колесо остановлено во время вращения. Убедитесь, что стопорное кольцо хорошо затянуто

Alu Err Неправильно введены данные для программы ALU. Введите данные верно

OPT Err Обнаружена ошибка в выполнении программы оптимизации. Повторите процедуру сначала.

ErrCr или A Cr Вращение колеса выполнено с поднятым кожухом.

Опустите кожух и выполните вращение.

Источник

| Наименование | Цена |

|