Назначение

Динамометры электронные ДЭЛ-140 (далее — динамометры) предназначены для измерения и регистрации механических нагрузок (силы натяжения) на канатах спускоподъемных установок.

Описание

Принцип действия динамометров основан на следующем.

Сила натяжения каната, закрепленного с перегибом между роликами в прорезях и дугообразным ложементом в середине датчика нагрузки ДН130, вызывает в его рабочем теле механические деформации, которые с помощью тензометрического моста преобразуются в пропорциональный этим деформациям электрический сигнал с учетом данных калибровки, внесенной в энергонезависимую память микроконтроллера, размещенного в корпусе датчика. Конечный результат измерений преобразуется в цифровой код и передается по линии связи для визуального отображения измеренной информации на модуль индикации МИ-140 (МИ-140С) или дальнейшего использования — на модуль управления МУ-140. Передача измерительной и управляющей информации по кабелю связи осуществляется по интерфейсу RS-485 с использованием стандартного протокола MODBUS.

Динамометры электронные ДЭЛ-140 конструктивно состоят из модуля управления МУ-140, модуля индикации МИ-140 (МИ-140С), датчика нагрузки ДН130 и пульта выносного.

Модификации динамометров отличаются диаметрами каната, на который устанавливаются датчики нагрузки ДН130, где НИИ — наибольший предел измерений (таблица 1):

Таблица 1

|

Диаметр каната, мм |

НИИ датчиков в составе динамометров, кН |

Обозначение модификации датчиков в составе динамометров (указывается на его табличке) |

|

|

1 |

016 |

100 |

«Трос 016 мм» |

|

2 |

018 |

100 |

«Трос 018 мм» |

|

3 |

022 |

200 |

«Трос 022 мм» |

|

4 |

025 |

200 |

«Трос 025 мм» |

|

5 |

028 |

300 |

«Трос 028 мм» |

|

6 |

032 |

300 |

«Трос 032 мм» |

|

7 |

035 |

400 |

«Трос 035 мм» |

|

8 |

038 |

400 |

«Трос 038 мм» |

Модули управления МУ-140 состоят из следующих функциональных узлов:

— цифровой платы с процессором, включающей в себя схемы цифровой и шкальной индикации, клавиатуры, канала связи на базе последовательного интерфейса RS-485, схемы включения аварийного сигнала, схемы автоматического управления яркостью индикаторов;

— платы питания, вырабатывающей напряжения, необходимые для питания приборов в составе динамометров, включающей в себя предохранители, цепи электронной защиты, фильтры питания, непосредственно импульсный блок питания, обеспечивающий гальваническую развязку от входных цепей,

— узла блокировки, включающего в себя электронные ключи включения звуковой сигнализации и управления пневмоклапаном блокировки тормоза лебедки;

— съемного электронного модуля памяти, обеспечивающего регистрацию контролируемых технологических параметров;

— системной Data Flash (так называемым «черным ящиком»);

— модуля передачи данных (по дополнительному заказу).

Модули индикации МИ-140 и МИ-140С имеют корпус коробчатой формы, изготовленный из алюминиевого сплава, который закрывается стеклом с бронирующей пленкой.

Дисплеи модулей индикации МИ-140 (цифровой) выполнены на семисегментных светодиодных матрицах с повышенной светоотдачей.

Модули индикации МИ-140С (стрелочно-цифровой) имеют циферблат со стрелкой, приводимой и управляемой слаботочным шаговым электродвигателем. Показания стрелки дублируются на четырех семисегментных светодиодных матрицах.

Модули индикации МИ-140 и МИ-140С имеют встроенное микропроцессорное управление, цифровой канал RS-485 для связи с модулями управления МУ-140 и схемы стабилизированного питания, искрозащитные цепи на вводе электропитания модулей.

Датчики нагрузки ДН130 состоят из массивного стального корпуса со встроенным тензорезисторным мостом, источника опорного напряжения, микроконтроллера, преобразователя величины измеренного значения натяжения каната из аналогового электрического сигнала в цифровой код для передачи по линии связи или дальнейшего использования в системе автоматизированного управления технологическим процессом.

Пульт выносной имеет корпус из прочной пластмассы с двумя кнопками переключения возможных рабочих режимов. С помощью кабеля связи пульт выносной функционально соединяется с модулем индикации МИ-140С.

Приборы в составе динамометров электронных ДЭЛ-140 имеют исполнение, обеспечивающее уровень и вид взрывозащиты по ГОСТ 12.2.020-76, ГОСТ Р 51330.0-99:

— модули управления МУ -140 [Exib] ПВ;

— датчики нагрузки ДН130 1ExibIIBT3;

— модули индикации МИ-140 и МИ-140С 1ExibIIBT3

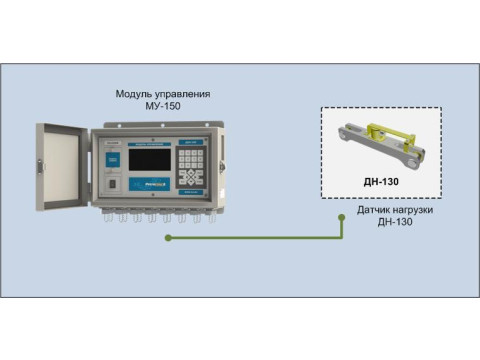

Фотография общего вида динамометров приведена на фото 1.

Программное обеспечение

Описание

1) ПО микроконтроллера датчика нагрузки ДН130. Данное ПО является встроенным. Выполняет следующие функции:

— инициализация периферийных модулей, расположенных на кристалле микроконтроллера (АЦП, ЦАП, интерфейс RS-485);

— измерение сигналов тензометрического моста;

— преобразование сигналов АЦП в стандартные единицы измерений Н (ньютон) и сохранение результата;

— обработка сообщений протокола MODBUS RTU/ASCII;

— вычисление и сохранение контрольной суммы исполняемого кода;

— сохранение и защита от изменения калибровочных данных в энергонезависимой памяти микроконтроллера.

2) ПО модуля управления МУ-140. Данное ПО является встроенным. Выполняет следующие функции:

— считывание данных с датчика нагрузки ДН130 по протоколу MODBUS;

— хранение результатов измерений в энергонезависимой памяти;

— отображение результатов измерения на выносном индикаторе;

— передачу сохранённых данных по каналам GPRS, Ethernet посредством протокола

TCP/IP.

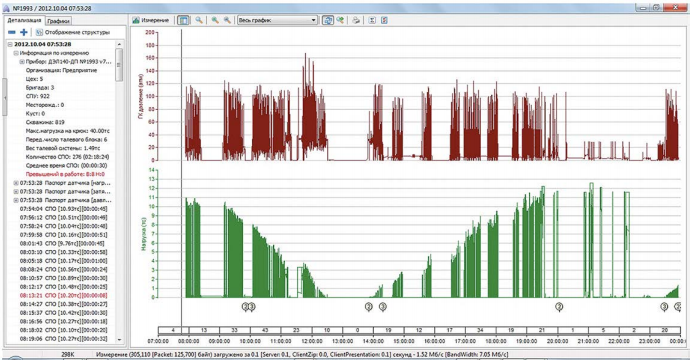

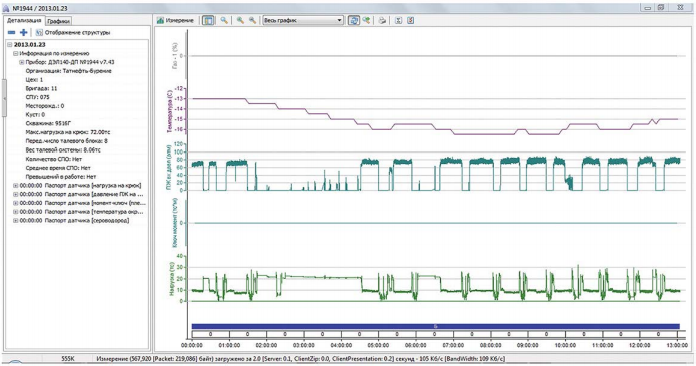

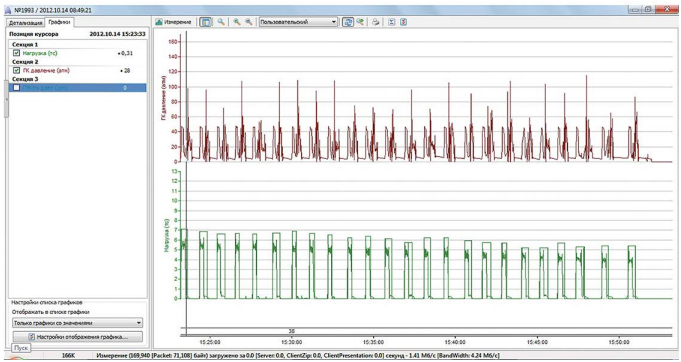

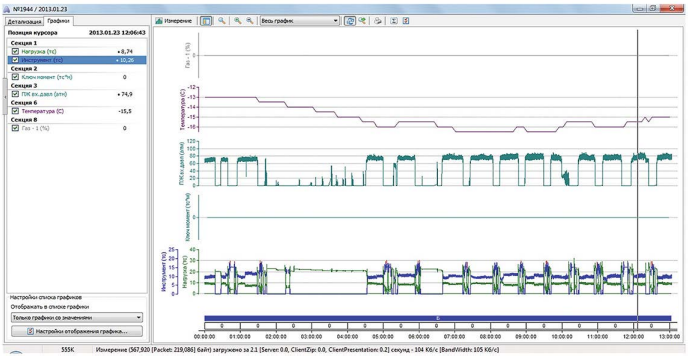

3) ПО «Система отчетов о результатах измерений». Данное ПО работает под управлением операционной системы Windows на базе персонального компьютера. Выполняет следующие функции:

— накопление информации по измерениям, бригадам, приборам в базе данных (далее

— БД);

— создание/восстановление резервных копий БД;

— сохранение информации в нескольких БД;

— обмен измерениями между программами «подразделение» и «центр»;

— получение данных сохраненных в модуле управления МУ-140;

— графическое представление сохраненных данных;

— создание и печать отчетов.

_Идентификационные данные программного обеспечения:_

|

Наименование программного обеспечения |

Идентификационное наименование программного обеспечения |

Номер версии (идентификационный номер) программного обеспечения |

Цифровой идентификатор программного обеспечения (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового идентификатора программного обеспечения |

|

Программное обеспечение микроконтроллера датчика нагрузки ДН130 |

DN_130 |

3.20 |

СА25 |

CRC16 |

|

Программное обеспечение модуля управления МУ-140 |

DL104 slave.bin |

7.15 |

BC62 |

CRC16 |

|

Программное обеспечение «Система отчетов о результатах измерений» |

Система отчетов о результатах измерений |

004 — 3.3.1.39 |

53b97575268eea4fd 47f46db3b2f3ace |

MD5 |

|

005 — 4.14.1.213 |

554457b693dc0e41f f6d808d67984b9d |

Влияние программного обеспечения на метрологические характеристики СИ:

— дополнительная погрешность, вносимая ПО, составляет 5=0,098 %.

Уровень защиты программного обеспечения от непреднамеренных и преднамеренных изменений в соответствии с МИ 3286-2010 — С.

Технические характеристики

Диапазон измеряемых усилий натяжения каната динамометра (с учетом коэффициента талевой системы спускоподъемной установки), кН: 0 — 7200

Коэффициент талевой системы (N), устанавливаемый в модуле управления МУ-140, соответствующий параметрам спускоподъемной установки: 1,2,4,6,8,10,12,14, 16,18

Диаметр каната, мм: 16-38

Предел допускаемой приведенной погрешности измерения нагрузки (силы натяжения), в % от НПИ: ±3,0

Порог реагирования, кН, не более: 1

Цена деления выдаваемого в цифровом коде для индикации величины нагрузки (силы натяжения), кН: 1

Разрядность величин, выдаваемых в цифровом коде по стандартному интерфейсу RS-485, единиц: 4

Предельно допустимая величина нагрузки (силы натяжения), после снятия которой сохраняются метрологические характеристики динамометров, в % от НПИ: 120 Емкость модуля памяти, Мб: 1024

Параметры электрического питания динамометров:

— напряжение постоянного тока, В: 23…27

— максимальная потребляемая мощность, Вт, не более: 9 Диапазон рабочих температур, °С: от минус 40 до +50 Относительная влажность воздуха при +35 °С, %, не более: 98 Максимальная длина универсальной линии связи приборов в составе динамометров,

м, не более: 50

Габаритные размеры приборов в составе динамометров представлены в таблице 2.

Таблица 2

|

Приборы в составе динамометра |

Длина, мм, не более |

Ширина, мм, не более |

Высота, мм, не более |

|

Модуль управления МУ-140 |

362 |

260 |

130 |

|

Модуль индикации МИ-140 |

257 |

204 |

153 |

|

Модуль индикации МИ-140С |

400 |

320 |

180 |

|

Датчик нагрузки ДН130 |

540 |

101 |

135 |

|

Пульт выносной |

210 |

57 |

65 |

Масса приборов в составе динамометров представлена в таблице 3.

Таблица 3

|

Приборы в составе динамометра |

Масса, кг, не более |

|

Модуль управления МУ-140 |

7,5 |

|

Модуль индикации МИ-140 |

2,6 |

|

Модуль индикации МИ-140С |

6,5 |

|

Датчик нагрузки ДН130 |

15,5 |

|

Пульт выносной |

2,6 |

Динамометры в упаковке для транспортирования должны выдерживать без повреждения:

— тряску с ускорением 30 м/с при частоте ударов от 10 до 120 ударов в минуту;

— температуру от минус 50 до плюс 50 °С;

— относительную влажность (95±3) % при температуре 35 °С.

Вероятность безотказной работы за 10000 час: 0,95

Полный средний срок службы, лет: 8

По устойчивости к климатическим воздействиям приборы в составе динамометров соответствуют исполнению УХЛ по ГОСТ 15150 (Д3 по ГОСТ 52931-2008).

Наружная оболочка приборов в составе динамометров обеспечивает степень защиты по ГОСТ 14254, не ниже IP54.

Знак утверждения типа

Знак утверждения типа наносится на титульный лист эксплуатационной документации и на табличку модулей управления МУ-140 в составе динамометров электронных ДЭЛ-140, расположенных на их корпусе.

Способ нанесения знака утверждения типа на эксплуатационную документацию -типографский, на табличку модулей управления МУ-140 — фотохимическое печатание (штемпелевание) или другим способом.

Комплектность

В комплект поставки динамометров входят:

— модуль управления МУ-140;

— модуль индикации МИ-140 или МИ-140С — по специальному заказу;

— датчик нагрузки ДН130;

— кабель связи универсальный (количество и длина — по специальному заказу);

— пульт выносной;

— паспорт;

— формуляр;

— руководство по эксплуатации;

— методика поверки;

— блок автономного источника постоянного электрического тока питания — по специальному заказу;

— программное обеспечение «Система отчетов о результатах измерений»;

— тара упаковочная.

Поверка

осуществляется по методике «Рекомендация. ГСИ. Динамометры электронные ДЭЛ-140. Методика поверки ПЛА140.000.100.100МП», утвержденной ГЦИ СИ ФБУ «Государственный региональный центр стандартизации, метрологии и испытаний в Республике Татарстан» 29 марта 2012 года.

Перечень основных средств поверки (эталонов), применяемых для поверки динамометров электронных ДЭЛ-140:

— машина эталонная силозадающая универсальная МЭС-500У с приведенной погрешностью ± 0,025 %.

Сведения о методах измерений

Методы измерений содержатся в руководстве по эксплуатации ПЛА140.000.100.100РЭ.

Нормативные и технические документы

1 ГОСТ Р 52931-2008 «Приборы контроля и регулирования технологических процессов. Общие технические условия».

2 ГОСТ Р 8.663-2009 «Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений силы».

3 Технические условия ТУ 4389-002-56347017-2012 «Динамометры электронные ДЭЛ-140».

Рекомендации к применению

Осуществление производственного контроля за соблюдением установленных законодательством Российской Федерации требований промышленной безопасности к эксплуатации опасного производственного объекта

В настоящее время на рынке предлагаются различные системы контроля над величиной и динамикой основных технологических параметров при бурении, капитальном и промежуточном ремонтах скважин. Некоторые из них применяются для бурения сложных скважин, для получения данных о геофизических свойствах пластов. Такие системы относительно дороги и требуют при эксплуатации постоянного присутствия квалифицированного обслуживающего персонала. Чаще при бурении и ремонте скважин достаточно определенного количества параметров, которые необходимо контролировать для обеспечения технологичности и безопасности проводимых работ. Какие приборы, измеряющие эти параметры, предлагают отечественные разработчики?

В настоящее время на рынке предлагаются различные системы контроля над величиной и динамикой основных технологических параметров при бурении, капитальном и промежуточном ремонтах скважин. Некоторые из них применяются для бурения сложных скважин, для получения данных о геофизических свойствах пластов. Такие системы относительно дороги и требуют при эксплуатации постоянного присутствия квалифицированного обслуживающего персонала. Чаще при бурении и ремонте скважин достаточно определенного количества параметров, которые необходимо контролировать для обеспечения технологичности и безопасности проводимых работ. Какие приборы, измеряющие эти параметры, предлагают отечественные разработчики?

Задачи контроля параметров скважины при бурении и ремонте, необходимого для обеспечения технологичности и безопасности проводимых работ, решают сравнительно недорогие контрольно-измерительные комплексы, устанавливаемые, как на стационарные буровые станки, так и на самоходные подъёмные установки. Электронно-измерительные комплексы такого типа не требуют постоянного присутствия квалифицированного персонала. К ним относится разработанный и производимый научно-производственным предприятием Петролайн-А контрольно-измерительный комплекс ДЭЛ-140 (далее ДЭЛ-140), предназначенный для измерения и визуального отображения основных технологических параметров при бурении и ремонте скважин. С 2000 года ДЭЛ-140 модернизировался и дорабатывался в соответствии с пожеланиями и рекомендациями заказчиков. В настоящее время различные версии ДЭЛ-140 эксплуатируются во всех нефтедобывающих регионах России, в Казахстане, Узбекистане и Белоруссии, показывая высокую надежность и удобство при эксплуатации.

У ДЭЛ-140 есть ряд преимуществ перед аналогичными контрольно-измерительными комплексами.

Одно из них — это датчик нагрузки на канате с новой конструктивной схемой — ДН130.

В основном в системах измерения веса на крюке грузоподъёмного механизма используются датчики, устанавливаемые посредством винтовых соединений на неподвижный конец каната талевой системы, прогибая его. Нагруженный канат распрямляется, воздействуя на датчик в трех жесткофиксированных точках — т. н. трехточечная схема. Пропорционально нагрузке на канате изменяется прогиб датчика, что приводит к изменению сигнала с тензопреобразователей. Но в силу того, что в измерении задействована система канат-датчик, при каждом изменении положения датчика на том же канате (переустановке) положение точек взаимодействия между канатом и датчиком изменяется по причине неравномерности диаметра каната в различных местах витых прядей. Это приводит к увеличению погрешности измерения относительно определенной при калибровке. Дополнительное увеличение погрешности вносит крепление датчика посредством скоб на винтовых соединениях. При переустановке датчика с винтовыми креплениями на канате невозможно повторить геометрию точек взаимодействия, при которой были занесены данные в память датчика при калибровке. Поэтому для датчиков с жесткой трехточечной схемой смещение датчика вдоль каната или поворот его относительно оси каната приводит к значительному увеличению погрешности, т. н. погрешность переустановки. Кроме этого, диаметр каната подъёмного механизма по причине износа также не совпадает с диаметром каната, на котором датчик калибровался,и это приводит к дополнительному увеличению погрешности измерения нагрузки.

В результате общая, от указанных выше причин, погрешность измерений веса на крюке буровой установки может значительно превышать заявленную при калибровке. При больших весовых нагрузках на крюке, с учетом коэффициента талевой системы (8-12), расхождения в показаниях приборов с реальной нагрузкой могут достигать десятков тНс, что, естественно, резко снижает безопасность работ и вносит неопределенность в технологию их проведения.

Для уменьшения погрешности при измерении нагрузок на крюке грузоподъёмного механизма в контрольно-измерительном комплексе ДЭЛ-140 разработан датчик нагрузки ДН130, который имеет другую конструктивную схему. Оригинальная конструкция ДН130 позволяет значительно повысить точность измерения весовой нагрузки на крюке грузоподъёмного механизма по сравнению с другими датчиками.

В ДН130 воздействие на среднюю опорную часть датчика распределено по дугообразному ложементу. Это позволяет сохранить соотношение сил при установке датчика на рабочий канат подъемника, близкое к тому, что было при калибровке.

В ДН130 отсутствуют винтовые соединения в элементах крепления, что исключает неопределенность при его установке, при этом полностью повторяется геометрия положения мест взаимодействия датчика с канатом, имевшее место при калибровке.

ДН130 допускает несовпадение до 1-2 мм диаметра калибровочного и рабочего канатов на подъёмной установке без заметного увеличения погрешности измерений.

Особенностью ДН130 является то, что при увеличении нагрузки на канате погрешность измерения составляет не более 1%, а при уменьшении нагрузки наблюдается небольшой гистерезис, проявляющийся в запаздывании уменьшения показаний. Это происходит по причине задержки соскальзывания волокон каната с поверхности ложемента при уменьшении нагрузки на канате. Погрешность при уменьшении нагрузки может достигать 2-2,5%. ДН-130 внесен в Государственный реестр средств измерений под № 32522-06 и защищен патентом №77426 от 19.03.08 г.

Благодаря применению датчика ДН130 в ДЭЛ-140 стало возможным измерение нагрузки на крюке до 500 тНс с точностью, обеспечивающей безопасность и технологичность работ.

Также ДН130 калибруется без привязки к контроллеру, так как является отдельным измерительным прибором, включающим в себя всю измерительную цепочку и выдающим результат измерений в цифровой форме по стандартному протоколу. Цифровой канал связи датчика с контроллером выбран не случайно. При включении комплекса ДЭЛ-140, датчик инициализируется и сообщает контроллеру свой заводской номер, дату последней калибровки. И все полученные от датчика данные идентифицируются. При разрешении спорных, аварийных ситуаций эти данные в отчетах жестко привязаны к конкретному датчику. В случае, когда применяется аналоговый датчик (4-20 мА), утверждать, что именно этот датчик производил измерения. Соответственно достоверность графиков измерений можно оспорить.

Кроме этого, в ДЭЛ-140 применен оригинальный датчик крутящего момента и количества оборотов на роторе буровой установки — ДКМ-140. Датчик ДКМ-140 предназначен для буровых установок с карданным приводом на редуктор ротора. Устанавливается ДКМ-140 между фланцем редуктора ротора и фланцем приводного карданного вала с помощью болтового соединения. Карданный вал при этом укорачивается на длину ДКМ-140. В датчике нет вращающихся частей. Он полностью автономен. Данные о величине крутящего момента и количестве оборотов передаются в контроллер по радиоканалу.

ДКМ-140 позволяет измерять передаваемый через карданный вал крутящий момент с погрешностью не более 1,5%. В контроллер ДЭЛ-140 вводится коэффициент передаточного числа редуктора. На отдельном выносном табло отображаются величины крутящего момента и оборотов ротора в минуту.

ДКМ-140 показал высокую надежность при эксплуатации, как на стационарных буровых станках, так и на мобильных установках КРС.

ДКМ-140, как и остальные приборы в составе контрольно-измерительного комплекса ДЭЛ-140, имеет взрывозащищенное исполнение и соответствующую маркировку.

Помимо ДКМ-140, комплекс ДЭЛ-140 может комплектоваться датчиком момента для установок с цепным приводом. Особенность данного датчика в том, что вместо опорного ролика в нем применена звездочка. Это значительно увеличивает ресурс работы, как самого датчика, так и приводной цепи ротора.

В комплектации ДЭЛ-140 предусмотрен также вариант надежной измерительной системы для контроля над величиной крутящего момента с датчиком под опорой вала цепного привода буровых установок.

Контрольно-измерительный комплекс ДЭЛ-140 последней версии позволяет измерять, отображать и регистрировать до 13-ти технологических параметров при бурении и ремонте скважин:

— нагрузку на крюке подъёмной установки;

— нагрузку на буровой инструмент;

— крутящий момент на роторе;

— обороты стола ротора;

— крутящий момент при свинчивании труб;

— давление ПЖ на входе (манифольде);

— скорость талевого блока;

— положение талевого блока над столом;

— уровень ПЖ в емкостях;

— индикацию выхода ПЖ;

— обороты вала бурового насоса (расход ПЖ на входе);

— концентрацию опасных газов в рабочей зоне.

По основным контролируемым параметрам вводятся предельные значения, при превышении которых подается звуковой сигнал и команда на блокировку тормоза лебёдки.

Все данные о величине и динамике контролируемых параметров регистрируются в съёмном модуле памяти контроллера, затем с заданной периодичностью или в режиме «on-line» передаются по каналу GPRS (GSM) на компьютер диспетчера, где обрабатываются специальной программой верхнего уровня . Эта программа создает базу данных по всем контролируемым параметрам, формирует отчеты и графики о проделанной работе на скважине и в бригаде.

Параллельно данные с ДЭЛ-140 по радиоканалу могут передаваться на ПК на рабочем месте мастера, где программа верхнего уровня, помимо перечисленных функций, позволяет осуществлять визуальный контроль над величиной контролируемых параметров на дисплее ПК в режиме on-line.

Для эксплуатации в районах, где нет GSM связи, в ДЭЛ-140 предусмотрен съёмный модуль памяти объёмом до 1ГБ, в котором данные накапливаются и затем переносятся через специальный интерфейс в ПК диспетчера.

В контроллере ДЭЛ-140 предусмотрена резервная память — «черный ящик». В неё, кроме основной памяти и передачи данных по радиоканалу, записываются и сохраняются данные по контролируемым параметрам за последние несколько дней. Данные из резервной памяти можно использовать при утере основного съёмного модуля памяти, разборе аварийных ситуаций и т.п.

Перечисленные факторы позволяют считать контрольно-измерительный комплекс ДЭЛ-140 высокотехнологичной, надежной и удобной в эксплуатации системой контроля над величиной и динамикой технологических параметров при проведении буровых и ремонтных работ, отвечающей всем современным требованиям.

Александр Лагуткин

|

Первый код |

Описание |

|

0 |

Успех |

|

1 |

Ошибка |

|

2 |

Внутренняя ошибка |

|

3 |

Отсутствие обязательного параметра |

|

4 |

Ошибка в формате параметра |

|

5 |

Неверное значение параметра |

|

6 |

Несоответствующая версия системы |

|

7 |

Ошибка аутентификации |

|

8 |

Ошибка авторизации |

|

9 |

Ошибка шифрования |

|

10 |

Отсутствие объекта |

|

11 |

Дубликатный объект |

|

12 |

Объект заблокирован |

|

14 |

Запрещенный объект |

|

15 |

Запрещенная операция |

|

16 |

Истекло время операции |

|

17 |

Ошибка лимитов |

|

18 |

Подозрение на мошенничество |

|

19 |

Доступ запрещен |

|

20 |

Ошибка авторизации по 3D-Secure |

|

21 |

Операция отклонена |

|

23 |

Ошибка формирования фискального чека |

|

Второй код |

Описание |

|

0 |

Дополнительной информации нет |

|

1 |

Непредвиденная ошибка |

|

2 |

Сгенерированный документ слишком большой |

|

3 |

Частота запроса интерфейса превышена |

|

4 |

Интервал выборки слишком большой |

|

5 |

Ошибка шифрования ключом |

|

6 |

Ошибка расшифровки ключом |

|

100 |

Параметр MERCHANT_ID |

|

101 |

Параметр LOGIN |

|

102 |

Параметр PASSWORD |

|

103 |

Параметр FORMAT |

|

104 |

Параметр DATE |

|

105 |

Параметр CURRENCY |

|

106 |

Параметр MEANNUMBER |

|

107 |

Параметр ORDERNUMBER |

|

108 |

Параметр AMOUNT |

|

109 |

Параметр DELAY |

|

110 |

Параметр COMMENT |

|

111 |

Параметр MEANTYPE |

|

112 |

Параметр EXPIREMONTH |

|

113 |

Параметр EXPIREYEAR |

|

114 |

Параметр CARDHOLDER |

|

115 |

Параметр CSC2 |

|

116 |

Параметр CLIENTIP |

|

117 |

Параметр LASTNAME |

|

118 |

Параметр FIRSTNAME |

|

119 |

Параметр MIDDLENAME |

|

120 |

Параметр EMAIL |

|

121 |

Параметр ADDRESS |

|

122 |

Параметр PHONE |

|

123 |

Параметр CITY |

|

124 |

Параметр STATE |

|

125 |

Параметр ZIP |

|

126 |

Параметр LIMITTYPE |

|

127 |

Параметр LANGUAGE |

|

128 |

Параметр COUNTRY |

|

129 |

Параметры STARTDAY и/или STARTMONTH и/или STARTYEAR |

|

130 |

Параметры ENDDAY и/или ENDMONTH и/или ENDYEAR |

|

131 |

Параметр SUCCESS |

|

132 |

Параметр ZIPFLAG |

|

133 |

Параметр HEADER |

|

134 |

Параметр HEADER1 |

|

135 |

Параметр DELIMITER |

|

136 |

Параметр OPENDELIMITER |

|

137 |

Параметр CLOSEDELIMITER |

|

138 |

Параметр ROWDELIMITER |

|

139 |

Параметр FIELDS |

|

140 |

Параметр SSL |

|

141 |

Параметры LOGIN и/или PASSWORD |

|

142 |

Параметры EXPIREMONTH и/или EXPIREYEAR |

|

143 |

Параметр BILLNUMBER |

|

144 |

Параметр PROTECTCODE |

|

145 |

Параметр OPTYPE |

|

146 |

Параметр OPSTATE |

|

147 |

Параметр RPSERIES |

|

148 |

Параметр RPNUMBER |

|

149 |

Параметр ASSISTID |

|

150 |

Параметр PIN |

|

153 |

Параметр TICKET_NUMBER, PNR |

|

154 |

Параметр URL |

|

155 |

Параметр TRANSACT_ID |

|

156 |

Параметр TID |

|

157 |

Параметр MID |

|

159 |

Параметр BIN |

|

161 |

Параметр BillingNumber |

|

163 |

Параметр TRANSACTSTATE |

|

164 |

Параметр ORDERSTATE |

|

165 |

Параметр TRANSACTTYPE |

|

167 |

Параметр Currency RATE |

|

170 |

Параметр ResponseCode |

|

173 |

Параметр IP-ADDRESS |

|

176 |

Параметр PNR |

|

177 |

Параметр PaymentMode |

|

179 |

Параметр CHEQUE |

|

185 |

Параметр BillSendType |

|

186 |

Параметр HashType |

|

187 |

Параметр BillNo |

|

188 |

Параметр BillNoTemplate |

|

189 |

Параметр Bill_Id |

|

190 |

Параметр BillState |

| 192 | Параметр Payment_ID |

| 194 | Параметр TaxationSystem |

| 195 | Параметр ChequeItems |

| 196 | Параметр FPMode |

| 197 | Параметр SubjType |

| 198 | Параметр PaymentMethod/PaymentTypes |

| 199 | Fiscalization operation |

|

200 |

Объект Предприятие |

|

201 |

Объект Заказ |

|

202 |

Объект Покупатель |

|

203 |

Объект Кредитная карта |

|

204 |

Объект Банк |

|

205 |

Объект Процессинг |

|

206 |

Объект Терминал |

|

207 |

Объект Страна |

|

208 |

Объект Валюта |

|

209 |

Объект Курс валюты |

|

210 |

Объект Комисcия |

|

211 |

Объект Лимит |

|

212 |

Параметр TestMode |

|

213 |

Параметр PaymentType |

|

214 |

Объект Template |

|

215 |

Объект SOAP PACKET |

|

216 |

Объект Операция |

|

217 |

Объект Тип платежного средства |

|

218 |

Объект Платежное средство |

|

220 |

Объект транзакция |

|

221 |

Объект Пользователь |

|

225 |

Объект Юридическое лицо |

|

226 |

Объект Компания |

|

228 |

Объект Счет |

| 230 | Объект Фискальный чек |

| 232 | Параметр Externalrefundid |

|

300 |

Отмена авторизации |

|

301 |

Возврат средств (refund) |

|

302 |

Финансовое подтверждение (deposit) |

|

305 |

Отмена финансовой транзакции |

|

306 |

Операция оплаты |

|

307 |

Операция подтверждения |

|

308 |

Операция отмены |

|

309 |

Операция аннулирования счета |

|

320 |

Рекуррентный платеж |

|

350 |

Веб-сервис |

|

400 |

Ошибка Directory Server |

|

402 |

Ожидание авторизации по 3D-Secure |

|

403 |

Авторизация запрещена DS |

Наверх

Задачи контроля параметров скважины при бурении и ремонте, необходимого для обеспечения технологичности и безопасности проводимых работ, решают сравнительно недорогие контрольно-измерительные комплексы, устанавливаемые, как на стационарные буровые станки, так и на самоходные подъёмные установки. Электронно-измерительные комплексы такого типа не требуют постоянного присутствия квалифицированного персонала. К ним относится разработанный и производимый научно-производственным предприятием «Петролайн-А» контрольно-измерительный комплекс ДЭЛ-140 (далее «ДЭЛ-140»), предназначенный для измерения и визуального отображения основных технологических параметров при бурении и ремонте скважин. С 2000 года ДЭЛ-140 модернизировался и дорабатывался в соответствии с пожеланиями и рекомендациями заказчиков. В настоящее время различные версии ДЭЛ-140 эксплуатируются во всех нефтедобывающих регионах России, в Казахстане, Узбекистане и Белоруссии, показывая высокую надежность и удобство при эксплуатации.

У ДЭЛ-140 есть ряд преимуществ перед аналогичными контрольно-измерительными комплексами.

Одно из них – это датчик нагрузки на канате с новой конструктивной схемой – ДН130.

В основном в системах измерения веса на крюке грузоподъёмного механизма используются датчики, устанавливаемые посредством винтовых соединений на неподвижный конец каната талевой системы, прогибая его. Нагруженный канат распрямляется, воздействуя на датчик в трех жесткофиксированных точках – т. н. трехточечная схема. Пропорционально нагрузке на канате изменяется прогиб датчика, что приводит к изменению сигнала с тензопреобразователей. Но в силу того, что в измерении задействована система канат-датчик, при каждом изменении положения датчика на том же канате (переустановке) положение точек взаимодействия между канатом и датчиком изменяется по причине неравномерности диаметра каната в различных местах витых прядей. Это приводит к увеличению погрешности измерения относительно определенной при калибровке. Дополнительное увеличение погрешности вносит крепление датчика посредством скоб на винтовых соединениях. При переустановке датчика с винтовыми креплениями на канате невозможно повторить геометрию точек взаимодействия, при которой были занесены данные в память датчика при калибровке. Поэтому для датчиков с жесткой трехточечной схемой смещение датчика вдоль каната или поворот его относительно оси каната приводит к значительному увеличению погрешности, т. н. погрешность переустановки. Кроме этого, диаметр каната подъёмного механизма по причине износа также не совпадает с диаметром каната, на котором датчик калибровался,и это приводит к дополнительному увеличению погрешности измерения нагрузки.

В результате общая, от указанных выше причин, погрешность измерений веса на крюке буровой установки может значительно превышать заявленную при калибровке. При больших весовых нагрузках на крюке, с учетом коэффициента талевой системы (8–12), расхождения в показаниях приборов с реальной нагрузкой могут достигать десятков тНс, что, естественно, резко снижает безопасность работ и вносит неопределенность в технологию их проведения.

Для уменьшения погрешности при измерении нагрузок на крюке грузоподъёмного механизма в контрольно-измерительном комплексе ДЭЛ-140 разработан датчик нагрузки ДН130, который имеет другую конструктивную схему. Оригинальная конструкция ДН130 позволяет значительно повысить точность измерения весовой нагрузки на крюке грузоподъёмного механизма по сравнению с другими датчиками.

В ДН130 воздействие на среднюю опорную часть датчика распределено по дугообразному ложементу. Это позволяет сохранить соотношение сил при установке датчика на рабочий канат подъемника, близкое к тому, что было при калибровке.

В ДН130 отсутствуют винтовые соединения в элементах крепления, что исключает неопределенность при его установке, при этом полностью повторяется геометрия положения мест взаимодействия датчика с канатом, имевшее место при калибровке.

ДН130 допускает несовпадение до 1–2 мм диаметра калибровочного и рабочего канатов на подъёмной установке без заметного увеличения погрешности измерений.

Особенностью ДН130 является то, что при увеличении нагрузки на канате погрешность измерения составляет не более 1%, а при уменьшении нагрузки наблюдается небольшой гистерезис, проявляющийся в запаздывании уменьшения показаний. Это происходит по причине задержки соскальзывания волокон каната с поверхности ложемента при уменьшении нагрузки на канате. Погрешность при уменьшении нагрузки может достигать 2-2,5%. ДН-130 внесен в Государственный реестр средств измерений под № 32522-06 и защищен патентом №77426 от 19.03.08 г.

Благодаря применению датчика ДН130 в ДЭЛ-140 стало возможным измерение нагрузки на крюке до 500 тНс с точностью, обеспечивающей безопасность и технологичность работ.

Также ДН130 калибруется без привязки к контроллеру, так как является отдельным измерительным прибором, включающим в себя всю измерительную цепочку и выдающим результат измерений в цифровой форме по стандартному протоколу. Цифровой канал связи датчика с контроллером выбран не случайно. При включении комплекса ДЭЛ-140, датчик инициализируется и сообщает контроллеру свой заводской номер, дату последней калибровки. И все полученные от датчика данные идентифицируются. При разрешении спорных, аварийных ситуаций эти данные в отчетах жестко привязаны к конкретному датчику. В случае, когда применяется аналоговый датчик (4-20 мА), утверждать, что именно этот датчик производил измерения. Соответственно достоверность графиков измерений можно оспорить.

Кроме этого, в ДЭЛ-140 применен оригинальный датчик крутящего момента и количества оборотов на роторе буровой установки – ДКМ-140. Датчик ДКМ-140 предназначен для буровых установок с карданным приводом на редуктор ротора. Устанавливается ДКМ-140 между фланцем редуктора ротора и фланцем приводного карданного вала с помощью болтового соединения. Карданный вал при этом укорачивается на длину ДКМ-140. В датчике нет вращающихся частей. Он полностью автономен. Данные о величине крутящего момента и количестве оборотов передаются в контроллер по радиоканалу.

ДКМ-140 позволяет измерять передаваемый через карданный вал крутящий момент с погрешностью не более 1,5%. В контроллер ДЭЛ-140 вводится коэффициент передаточного числа редуктора. На отдельном выносном табло отображаются величины крутящего момента и оборотов ротора в минуту.

ДКМ-140 показал высокую надежность при эксплуатации, как на стационарных буровых станках, так и на мобильных установках КРС.

ДКМ-140, как и остальные приборы в составе контрольно-измерительного комплекса ДЭЛ-140, имеет взрывозащищенное исполнение и соответствующую маркировку.

Помимо ДКМ-140, комплекс ДЭЛ-140 может комплектоваться датчиком момента для установок с цепным приводом. Особенность данного датчика в том, что вместо опорного ролика в нем применена звездочка. Это значительно увеличивает ресурс работы, как самого датчика, так и приводной цепи ротора.

В комплектации ДЭЛ-140 предусмотрен также вариант надежной измерительной системы для контроля над величиной крутящего момента с датчиком под опорой вала цепного привода буровых установок.

Контрольно-измерительный комплекс ДЭЛ-140 последней версии позволяет измерять, отображать и регистрировать до 13-ти технологических параметров при бурении и ремонте скважин:

– нагрузку на крюке подъёмной установки;

– нагрузку на буровой инструмент;

– крутящий момент на роторе;

– обороты стола ротора;

– крутящий момент при свинчивании труб;*

– давление ПЖ на входе (манифольде);

– скорость талевого блока;

– положение талевого блока над столом;

– уровень ПЖ в емкостях;**

– индикацию выхода ПЖ;

– обороты вала бурового насоса (расход ПЖ на входе);

– концентрацию опасных газов в рабочей зоне.**

*Предлагается три типа датчиков для ключей различных конструкций. Для контроля величины момента при свинчивании труб возможна комплектация отдельным выносным цифровым табло для оператора ГКШ.

**При подключении соответствующих датчиков с токовым 4-20мА выходом. (расходомеры ПЖ, газоанализаторы и др.)

По основным контролируемым параметрам вводятся предельные значения, при превышении которых подается звуковой сигнал и команда на блокировку тормоза лебёдки.

Все данные о величине и динамике контролируемых параметров регистрируются в съёмном модуле памяти контроллера, затем с заданной периодичностью или в режиме «on-line» передаются по каналу GPRS (GSM) на компьютер диспетчера, где обрабатываются специальной программой верхнего уровня . Эта программа создает базу данных по всем контролируемым параметрам, формирует отчеты и графики о проделанной работе на скважине и в бригаде.

Параллельно данные с ДЭЛ-140 по радиоканалу могут передаваться на ПК на рабочем месте мастера, где программа верхнего уровня, помимо перечисленных функций, позволяет осуществлять визуальный контроль над величиной контролируемых параметров на дисплее ПК в режиме «on-line».

Для эксплуатации в районах, где нет GSM связи, в ДЭЛ-140 предусмотрен съёмный модуль памяти объёмом до 1ГБ, в котором данные накапливаются и затем переносятся через специальный интерфейс в ПК диспетчера.

В контроллере ДЭЛ-140 предусмотрена резервная память – «черный ящик». В неё, кроме основной памяти и передачи данных по радиоканалу, записываются и сохраняются данные по контролируемым параметрам за последние несколько дней. Данные из резервной памяти можно использовать при утере основного съёмного модуля памяти, разборе аварийных ситуаций и т.п.

Перечисленные факторы позволяют считать контрольно-измерительный комплекс ДЭЛ-140 высокотехнологичной, надежной и удобной в эксплуатации системой контроля над величиной и динамикой технологических параметров при проведении буровых и ремонтных работ, отвечающей всем современным требованиям.

Статья «Контроль бурения скважин» опубликована в журнале «Neftegaz.RU» (№6, 2013)

Принцип действия динамометров основан на следующем.

Сила натяжения каната, закрепленного с перегибом между роликами в прорезях и дугообразным ложементом в середине датчика нагрузки ДН130, вызывает в его рабочем теле механические деформации, которые с помощью тензометрического моста преобразуются в пропорциональный этим деформациям электрический сигнал с учетом данных калибровки, внесенной в энергонезависимую память микроконтроллера, размещенного в корпусе датчика. Конечный результат измерений преобразуется в цифровой код и передается по линии связи для визуального отображения измеренной информации на модуль индикации МИ-140 (МИ-140С) или дальнейшего использования — на модуль управления МУ-140. Передача измерительной и управляющей информации по кабелю связи осуществляется по интерфейсу RS-485 с использованием стандартного протокола MODBUS.

Динамометры электронные ДЭЛ-140 конструктивно состоят из модуля управления МУ-140, модуля индикации МИ-140 (МИ-140С), датчика нагрузки ДН130 и пульта выносного.

Модификации динамометров отличаются диаметрами каната, на который устанавливаются датчики нагрузки ДН130, где НПИ — наибольший предел измерений (таблица 1):

Таблица 1

|

Диаметр каната, мм |

НПИ датчиков в составе динамометров, кН |

Обозначение модификации датчиков в составе динамометров (указывается на его табличке) |

|

|

1 |

016 |

100 |

«Трос 016 мм» |

|

2 |

018 |

100 |

«Трос 018 мм» |

|

3 |

022 |

200 |

«Трос 022 мм» |

|

4 |

025 |

200 |

«Трос 025 мм» |

|

5 |

028 |

300 |

«Трос 028 мм» |

|

6 |

032 |

300 |

«Трос 032 мм» |

|

7 |

035 |

400 |

«Трос 035 мм» |

|

8 |

038 |

400 |

«Трос 038 мм» |

Модули управления МУ-140 состоят из следующих функциональных узлов:

-

— цифровой платы с процессором, включающей в себя схемы цифровой и шкальной индикации, клавиатуры, канала связи на базе последовательного интерфейса RS-485, схемы включения аварийного сигнала, схемы автоматического управления яркостью индикаторов;

-

— платы питания, вырабатывающей напряжения, необходимые для питания приборов в составе динамометров, включающей в себя предохранители, цепи электронной защиты, фильтры питания, непосредственно импульсный блок питания, обеспечивающий гальваническую развязку от входных цепей,

— узла блокировки, включающего в себя электронные ключи включения звуковой сигнализации и управления пневмоклапаном блокировки тормоза лебедки;

— съемного электронного модуля памяти, обеспечивающего регистрацию контролируемых технологических параметров;

— системной Data Flash (так называемым «черным ящиком »);

— модуля передачи данных ( по дополнительному заказу).

Модули индикации МИ-140 и МИ-140С имеют корпус коробчатой формы, изготовленный из алюминиевого сплава, который закрывается стеклом с бронирующей пленкой.

Дисплеи модулей индикации МИ-140 (цифровой) выполнены на семисегментных светодиодных матрицах с повышенной светоотдачей.

Модули индикации МИ-140С (стрелочно-цифровой) имеют циферблат со стрелкой, приводимой и управляемой слаботочным шаговым электродвигателем. Показания стрелки дублируются на четырех семисегментных светодиодных матрицах.

Модули индикации МИ-140 и МИ-140С имеют встроенное микропроцессорное управление, цифровой канал RS-485 для связи с модулями управления МУ-140 и схемы стабилизированного питания, искрозащитные цепи на вводе электропитания модулей.

Датчики нагрузки ДН130 состоят из массивного стального корпуса со встроенным тензорезисторным мостом, источника опорного напряжения, микроконтроллера, преобразователя величины измеренного значения натяжения каната из аналогового электрического сигнала в цифровой код для передачи по линии связи или дальнейшего использования в системе автоматизированного управления технологическим процессом.

Пульт выносной имеет корпус из прочной пластмассы с двумя кнопками переключения возможных рабочих режимов. С помощью кабеля связи пульт выносной функционально соединяется с модулем индикации МИ-140С.

Приборы в составе динамометров электронных ДЭЛ-140 имеют исполнение, обеспечивающее уровень и вид взрывозащиты по ГОСТ 12.2.020-76, ГОСТ Р 51330.0-99:

-

— модули управления МУ -140 [Exib] IIB;

-

— датчики нагрузки ДН130 1ExibIIBT3;

-

— модули индикации МИ-140 и МИ-140С 1ExibIIBT3

Фотография общего вида динамометров приведена на фото 1.

Фото 1 — Фотография общего вида динамометра электронного ДЭЛ-140

В комплект поставки динамометров входят:

-

— модуль управления МУ-140;

-

— модуль индикации МИ-140 или МИ-140С — по специальному заказу;

-

— датчик нагрузки ДН130;

-

— кабель связи универсальный (количество и длина — по специальному заказу);

-

— пульт выносной;

-

— паспорт;

-

— формуляр;

-

— руководство по эксплуатации;

-

— методика поверки;

-

— блок автономного источника постоянного электрического тока питания — по специальному заказу;

-

— программное обеспечение «Система отчетов о результатах измерений»;

-

— тара упаковочная.

Диапазон измеряемых усилий натяжения каната динамометра (с учетом коэффициента талевой системы спускоподъемной установки), кН: 0 — 7200

Коэффициент талевой системы (N), устанавливаемый в модуле управления МУ-140, соответствующий параметрам спускоподъемной установки: 1,2,4,6,8,10,12,14, 16,18

Диаметр каната, мм:

Предел допускаемой приведенной погрешности измерения нагрузки (силы натяжения), в % от НПИ:

Порог реагирования, кН, не более:

Цена деления выдаваемого в цифровом коде для индикации величины нагрузки (силы натяжения), кН:

Разрядность величин, выдаваемых в цифровом коде по стандартному интерфейсу RS-485, единиц:

Предельно допустимая величина нагрузки (силы натяжения), после снятия которой сохраняются метрологические характеристики динамометров, в % от НПИ: 120

Емкость модуля памяти, Мб:

Параметры электрического питания динамометров:

-

— напряжение постоянного тока, В: 23…27

-

— максимальная потребляемая мощность, Вт, не более:

Диапазон рабочих температур, °С: от минус 40 до +50

Относительная влажность воздуха при +35 °С, %, не более:

Максимальная длина универсальной линии связи приборов в составе динамометров,

м, не более:

Габаритные размеры приборов в составе динамометров представлены в таблице 2.

Таблица 2

|

Приборы в составе динамометра |

Длина, мм, не более |

Ширина, мм, не более |

Высота, мм, не более |

|

Модуль управления МУ-140 |

362 |

260 |

130 |

|

Модуль индикации МИ-140 |

257 |

204 |

153 |

|

Модуль индикации МИ-140С |

400 |

320 |

180 |

|

Датчик нагрузки ДН130 |

540 |

101 |

135 |

|

Пульт выносной |

210 |

57 |

65 |

Масса приборов в составе динамометров представлена в таблице 3.

Таблица 3

|

Приборы в составе динамометра |

Масса, кг, не более |

|

Модуль управления МУ-140 |

7,5 |

|

Модуль индикации МИ-140 |

2,6 |

|

Модуль индикации МИ-140С |

6,5 |

|

Датчик нагрузки ДН130 |

15,5 |

|

Пульт выносной |

2,6 |

Динамометры в упаковке для транспортирования должны выдерживать без повреждения:

-

— тряску с ускорением 30 м/с2 при частоте ударов от 10 до 120 ударов в минуту;

-

— температуру от минус 50 до плюс 50 °С;

-

— относительную влажность (95±3) % при температуре 35 °С.

Вероятность безотказной работы за 10000 час: 0,95

Полный средний срок службы, лет: 8

По устойчивости к климатическим воздействиям приборы в составе динамометров соответствуют исполнению УХЛ по ГОСТ 15150 (Д3 по ГОСТ 52931-2008).

Наружная оболочка приборов в составе динамометров обеспечивает степень защиты по ГОСТ 14254, не ниже IP54.

Быстрая настройка ДЭЛ-150

Для в запуска ДЭЛ-150 необходимо провести следующие операции:

- Подключить датчики (устройства) и модули индикации к модулю управления(коммутации);

- Настроить все используемые параметры;

- Провести калибровку необходимых параметров;

- Проверить подачу сигналов на блокировку;

- Настроить передачу данных (GPRS);

- Настроить передачу данных (Ethernet);

- Подключить устройства для передачи данных в сторонние системы.

Подключение датчиков

Цифровые датчики производства ООО НПП «Петролайн-А» по подключению к модулю управления и модулям коммутации совершенно одинаковы, по этому для подключения используется универсальный кабель:

В случае если корпус датчика подходит для размещения на нем стандартного блочного разъема может использоваться разъем меньшего размера, например:

При использовании беспроводных датчиков, тот же кабель применяется для соединения преобразователя (приемопередатчика) с модулем управления или модулем коммутации.

Настройка параметров;

Если вы впервые столкнулись с прибором ДЭЛ-150 не паникуйте. В настройке прибор не сложнее телевизора.

Надписи на кнопках клавиатуры соответствуют выполняемым функциям.

В первую очередь настройте основные параметры. Для этого нужно снять блокировку клавиатуры нажав одновременно:

Нагрузка на крюк:

Для настройки параметра «НАГРУЗКА НА КРЮК», находясь в рабочем режиме

нажать

нажать

нажать

Ввести значение параметров «МАКСимальная нагрузка» и «КОЭФФициент ТАЛИ«

в соответствии с характеристиками установки.

для сохранения нажать

для выхода в рабочий режим нажать

Значение «ВЕС ТАЛИ» редактируется автоматически в момент обнуления.

Далее провести настройку основных параметров

Далее подключите остальные датчики и устройства из комплекта оборудования ДЭЛ-150.

Источник

Динамометры электронные ДЭЛ-150

Динамометры электронные ДЭЛ-150 (далее — динамометры), предназначены для измерения и регистрации механических нагрузок (силы натяжения) на канатах спускоподъемных установок.

Скачать

Информация по Госреестру

| Основные данные | |

|---|---|

| Номер по Госреестру | 64504-16 |

| Наименование | Динамометры электронные |

| Модель | ДЭЛ-150 |

| Межповерочный интервал / Периодичность поверки | 1 год |

| Срок свидетельства (Или заводской номер) | 11.07.2021 |

Производитель / Заявитель

ООО НПП «Петролайн-А», с.Малая Шильна

Назначение

Динамометры электронные ДЭЛ-150 (далее — динамометры), предназначены для измерения и регистрации механических нагрузок (силы натяжения) на канатах спускоподъемных установок.

Описание

Принцип действия динамометров электронных ДЭЛ-150 основан на том, что сила натяжения каната датчика нагрузки ДН130, вызывает в его корпусе механические деформации, которые с помощью тензометрического моста преобразуются в пропорциональный этим деформациям электрический сигнал с учетом данных калибровки, внесенной в энергонезависимую память микроконтроллера, размещенного в корпусе датчика. Конечный результат измерений преобразуется в цифровой код и передается по линии связи на модуль управления МУ-150, для визуального отображения измеренной информации. Передача измерительной и управляющей информации по кабелю связи осуществляется по интерфейсу RS-485 с использованием стандартного протокола MODBUS.B состав динамометров электронных входят: датчик нагрузки ДН130 и модуль управления МУ-150

Модификации динамометров отличаются диаметрами каната, на который устанавливаются датчики нагрузки ДН130, где НИИ — наибольший предел измерений (таблица 1):

НИИ датчиков нагрузки ДН130 в составе динамометров, кН

Обозначение модификации датчиков нагрузки ДН130 в составе динамометров (указывается на его табличке)

Источник

64504-16: Динамометры электронные ДЭЛ-150

Динамометры электронные ДЭЛ-150 (далее — динамометры), предназначены для измерения и регистрации механических нагрузок (силы натяжения) на канатах спускоподъемных установок.

| Основные данные | |

|---|---|

| Госреестр № | 64504-16 |

| Наименование | Динамометры электронные |

| Модель | ДЭЛ-150 |

| Межповерочный интервал | 1 год |

| Срок свидетельства (Или заводской номер) | 11.07.2021 |

Производитель / Заявитель

ООО НПП «Петролайн-А», с.Малая Шильна

Скачать

Применение

Динамометры электронные ДЭЛ-150 (далее — динамометры), предназначены для измерения и регистрации механических нагрузок (силы натяжения) на канатах спускоподъемных установок.

Подробное описание

Принцип действия динамометров электронных ДЭЛ-150 основан на том, что сила натяжения каната датчика нагрузки ДН130, вызывает в его корпусе механические деформации, которые с помощью тензометрического моста преобразуются в пропорциональный этим деформациям электрический сигнал с учетом данных калибровки, внесенной в энергонезависимую память микроконтроллера, размещенного в корпусе датчика. Конечный результат измерений преобразуется в цифровой код и передается по линии связи на модуль управления МУ-150, для визуального отображения измеренной информации. Передача измерительной и управляющей информации по кабелю связи осуществляется по интерфейсу RS-485 с использованием стандартного протокола MODBUS.B состав динамометров электронных входят: датчик нагрузки ДН130 и модуль управления МУ-150

Модификации динамометров отличаются диаметрами каната, на который устанавливаются датчики нагрузки ДН130, где НИИ — наибольший предел измерений (таблица 1):

НИИ датчиков нагрузки ДН130 в составе динамометров, кН

Обозначение модификации датчиков нагрузки ДН130 в составе динамометров (указывается на его табличке)

Источник

Системы контроля параметров бурения ДЭЛ-150

Системы контроля параметров бурения ДЭЛ-150 (далее — СКПБ ДЭЛ-150) представляют собой комплексы программно-технические и предназначены для измерений сигналов силы и напряжения постоянного электрического тока, получаемых от первичных измерительных преобразователей, обработки цифровых и дискретных сигналов от первичных измерительных преобразователей, а также регистрации и отображения результатов измерений.

Скачать

Информация по Госреестру

| Основные данные | |

|---|---|

| Номер по Госреестру | 73641-18 |

| Наименование | Системы контроля параметров бурения |

| Модель | ДЭЛ-150 |

| Межповерочный интервал / Периодичность поверки | 4 года |

| Страна-производитель | РОССИЯ |

| Срок свидетельства (Или заводской номер) | 20.12.2023 |

Производитель / Заявитель

ООО НПП «Петролайн-А», г.Набережные Челны

Назначение

Системы контроля параметров бурения ДЭЛ-150 (далее — СКПБ ДЭЛ-150) представляют собой комплексы программно-технические и предназначены для измерений сигналов силы и напряжения постоянного электрического тока, получаемых от первичных измерительных преобразователей, обработки цифровых и дискретных сигналов от первичных измерительных преобразователей, а также регистрации и отображения результатов измерений.

Описание

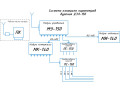

Принцип действия СКПБ ДЭЛ-150 основан на аналого-цифровом преобразовании сигналов силы и напряжения постоянного электрического тока от первичных измерительных преобразователей, не входящих в состав СКПБ ДЭЛ-150, обработке цифровых и дискретных сигналов от первичных измерительных преобразователей, не входящих в состав СКПБ ДЭЛ-150, регистрации, визуализации данных и дальнейшем их хранение и накопление.

СКПБ ДЭЛ-150 строятся по модульному принципу и могут состоять из следующих компонентов: модуля управления МУ-150/МУ-150(Е), преобразователя аналоговых сигналов ПС-150, модуля коммутации МК-140/МК-140 ГАЗ, модуля индикации МИ-140/МИ-140С.

Модуль управления МУ-150/МУ-150(Е) предназначен для получения данных в цифровом виде от преобразователя сигналов ПС-150, цифровых и дискретных первичных измерительных преобразователей, регистрации, визуализации, сигнализации и выдачи управляющих сигналов. МУ-150(Е) — модификация модуля управления с Ethernet-модулем.

Модуль коммутации МК-140 предназначен для увеличения количества подключаемых первичных измерительных преобразователей к системе.

Модуль коммутации МК-140 ГАЗ предназначен для увеличения количества подключаемых первичных измерительных преобразователей газоанализаторов/сигнализаторов в систему.

Преобразователь аналоговых сигналов ПС-150 предназначен для измерения и преобразования сигналов силы и напряжения постоянного электрического тока в цифровой сигнал и передачи их в модуль управления МУ-150/МУ-150(Е).

Модуль индикации МИ-140/МИ-140С предназначен для дублирования величин контролируемых параметров, отображаемых на дисплее модуля управления.

Данные о величине измеренных аналоговых сигналов после преобразования в цифровой сигнал поступают в модуль управления МУ-150/МУ-150(Е) по RS-485 Modbus RTU/ASCII.

К цифровым входам МУ-150/МУ-150(Е) и МК-140/МК-140ГАЗ подключаются средства измерений с цифровым выходным сигналом RS-485.

Количество подключаемых датчиков к модулю управления МУ-150/МУ-150(Е) или к модулю коммутации МК-140/МК-140(ГАЗ) определяется количеством параметров, которые необходимо контролировать.

СКПБ ДЭЛ-150 подключаются к персональному компьютеру мастера.

Блок-схема СКПБ ДЭЛ-150 представлена на рисунке 1.

Модуль управления МУ-150/МУ-150(Е) представлен на рисунке 2.

Модуль коммутации МК-140 представлен на рисунке 3.

Модуль коммутации МК-140 ГАЗ представлен на рисунке 4.

Преобразователь сигналов ПС-150 представлен на рисунке 5.

Модуль индикации МИ-140 представлен на рисунке 6.

Модуль индикации МИ-140С представлен на рисунке 7.

Система контроля параметров бурения ДЗЛ-150

Источник

Рубрика: СКПБ ДЭЛ-150

Обновление прошивки антенн для ДКМ-140(Р) преобразователей сигнала ПС-150(Р) и ПС-150(Р2А2)

Для прошивки и последующей на стройки понадобится программатор USB Debug Adapter от Silicon Labs, конвертор DEL-140R или любой другой RS-485 адаптер. Программное обеспечение Silicon Laboratories Flash Utility, Mbarw и mmradiotest.

На основной плате находим контактную группу “XP1” для ПС-150(Р2А2) и “XP2” для ПС-150(Р).

Рекомендуется проверить, где располагается GND у контактной группы, путем прозвонки мультиметром контактов с надписью GND.

Далее подключается переходник с колодки адаптера к разъёму “XP1/ХР2”, GND к GND, переходной кабель выполнен по следующей схеме:

Далее подаётся питание на преобразователь сигналов ПС-150(Р) или ПС-150(Р2А2) и запускается приложение Silicon Laboratories Flash Utility. Проверяем режим работы (1) и нажимаем кнопку “Connect” (2)

В случае успеха будет соответствующая надпись:

Переходим на вкладку “Download Hex File/Go/Stop” (3), открываем браузер (4), в появляющемся окне выбираем файл прошивки (5), после того как выбрали, нажимаем “Открыть” (6). Следующим шагом нажимаем “Download” (7).

После нажатия на кнопку “Download” (7) появятся соответствующие окна, в результате должна появиться надпись “Succeeded Downloading Hex File”.

Закрываем окно, возвращаемся на предыдущую вкладку “Connect/Disconnect”, нажимаем “Disconnect” (8) и закрываем окно.

Отключаем программатор от устройства.

Для обеспечения совместимости с предыдущими версиями ДКМ, необходимо выполнить настройку совместимости.

Подключаем конвертор DEL-140R, открываем программу MBARW. Если конвертор подключается к ПК в первый раз, то необходимо выполнить настройку, согласно статье на сайте технической поддержки “ Первоe подключениe конвертера”. После соответствующих настроек (выбор COM порта, скорости и прочего), переходите на вкладку “Регистры” (9), нажимаете кнопку “Прочитать” (10), двойным щелчком выбираете 9й регистр (11), в появившемся окне, вводите единицу (12), после нажимаете кнопку “OK” (13) и кнопку “Записать” (14). Так же вы можете проверить версию прошивки в 13м регистре (15). При подключении программой MBARW к преобразователю сигналов избегайте подключения к устройству через разъёмы модуля управления, следует использовать или прямое подключение, или выбор адреса устройства, во избежание записи в 9й регистр всех устройств на шине.

При необходимости в программе “mmradio420test” можно откорректировать номиналы каналов 4-20 мА.

Для запроса файлов, прошивки, необходимо отправить запрос на почту технической поддержки.

Открытие дополнительного поля в калибровочной программе calibration_AD8555_DN & 4-20mA 20170607.exe

Для открытия скрытого поля в программе calibration_AD8555_DN & 4-20mA 20170607 необходимо установить соединение с конвертором нажатием кнопки «Старт», переместить курсор в выделенную область и открыть скрытое поле двойным щелчком мыши. После чего откроется дополнительное поле для редактирования настроек 4-20 мА.

Смена единиц измерения ГСВ-1

Смена единиц измерения ГСВ-1

Для смены единиц измерения газоанализатора ГСВ-1, необходимо войти в меню, для этого, нажимаете и удерживаете кнопку «МЕНЮ» более 3х секунд;

После входа в главное меню, стрелочками ВВЕРХ/ВНИЗ (расположены по бокам надписи «ГСВ-1»), устанавливаете курсор на строку «НАСТРОЙКИ»;

Кнопками ВВЕРХ/ВНИЗ Выберите необходимый ПГУ (преобразователь газовый универсальный), например ПГУ-1 СН4 и нажмите «ВВОД»;

Переместите курсор на строку единицы измерения «ЕДИН.ИЗМ»;

В появившемся меню, клавишами ВВЕРХ/ВНИЗ, выбираете необходимые единицы измерения;

После нажатия кнопки, можно отметить что единицы измерения изменились на выбранные;

Однократными нажатиями копки «МЕНЮ», выходим в режим измерения;

На этом настройка единиц измерения газоанализатора ГСВ-1 завершена.

Так же, можете посмотреть видео.

Меню ДЭЛ-150

Составные части СКПБ

Датчики средства измерений:

ПС-150(Р2А2), ПС-150(Р3А2)

Указания о взаимосвязи ДКМ-140(Р) с изделиями иных производителей

Для работы с контроллерами и системами иных производителей необходимо применять в составе с ДКМ-140 — ПС-150(Р3А2) или ПС-150(Р2А2), предназначенные для связи по радиоканалу с индикатором ДКМ-140(Р) и передачи полученной информации по каналу 4-20мА. Подключения индикатора рекомендуется производить при выключенном питании модуля управления. Включение модуля управления и его перезагрузка запускает процесс инициализации индикаторов. Расстояние устойчивой радиосвязи ПС-150(Р*А*) и ДКМ-140(Р) 3-5 метров.

Светодиоды на лицевой панели ПС-150(Р*А*)

a. Светодиод «Питание». Горит постоянно при подключении питания.

b. Группа светодиодов «Батарея». Отображает заряд батареи в индикаторе момента.

c. Светодиод «Радио». При нормальной работе мигает зеленым. При возникновении ошибки кратковременно загорается красным. При пропадании связи горит красным постоянно.

d. Светодиод «RS485». Загорается при обращении к ПС-150(Р*А*) по интерфейсу RS485 по протоколу ModBus.

e. Светодиод “Канал 1 (Момент)”.

f. Светодиод “Канал 2 (Обороты)”.

Кнопка “Обнуление показаний”.

Чтобы обнулить показания на выходах 4-20 необходимо нажать и удерживать в течении 5 секунд кнопку на правой боковой стенке ПС-150(Р*А*). После этого текущее значение будет записано в энергонезависимую память и показания на выходе 4-20 будут скорректированы на эту величину.

Интерфейс 4-20 мА.

ПС-150(Р*А*) имеет два канала токовой петли.

По каналу 1 передается крутящий момент. Ток 4мА соответствует момент 0 кН/м, 20мА – 10кН/м.

По каналу 2 передается скорость вращения индикатора (4мА – 0 об/мин, 20мА – 800 об/мин).

При пропадании связи с индикатором ДКМ-140(Р) выдается 3.2мА на обоих каналах.

Схема подключения ПС-150(Р3А2) (с тремя разъёмами)

Схема подключения ПС-150(Р2А2) (с двумя разъёмами)

ТАБЛИЦА ПАРАМЕТРОВ И АДРЕСОВ

| Адрес | Поддержка | Параметры | Общее краткое наименование параметра | Краткое обозначение устройства | Совместимость RF868 | ||

| hex | dec | ДЭЛ-140 | ДЭЛ-150E | ||||

| 1 | 1 | радиоудлиннитель RF485 (мастер) | |||||

| 2 | 2 | НАГРУЗКА НА КРЮК | НАГР.КРЮК | ДН130 | + | ||

| + | + | НАГРУЗКА НА ДОЛОТО | НАГР.ДОЛОТО | ||||

| 3 | 3 | + | + | НАГРУЗКА НА МЕХАНИЧЕСКОМ КЛЮЧЕ | МК НАГРУЗКА | ДН130 | |

| 4 | 4 | + | + | МОМЕНТ НА КЛЮЧЕ | КЛЮЧ МОМЕНТ | ДН-130В | |

| 5 | 5 | + | + | СКОРОСТЬ СПУСКА | СКОР.СПУСКА | КВД-140+ВБИ | |

| 6 | 6 | СКОРОСТЬ СПУСКА/ПОДЪЕМА | СКОРОСТЬ СП | ДПС-140 А | |||

| + | + | ПОЛОЖЕНИЕ ТАЛЬ-БЛОКА | ПОЛОЖЕНИЕ ТБ | ||||

| 5 | 7 | — | + | НАГРУЗКА НА КРЮК | НАГРУЗКА | ДН-130В | |

| 8 | 8 | + | — | ИНКЛИНОМЕТР СПУ | ИНКЛИНОМЕТР СПУ | ||

| 9 | 9 | — | + | ПОДЪЕМ СТОЛА РОТОРА | ПОДЪЕМ СТОЛА | КВДС-140 | |

| A | 10 | — | + | АКБ МОМЕНТ | АКБ МОМЕНТ | ДН130В(К) | |

| B | 11 | — | + | МОМЕНТ НА КЛЮЧЕ 2 | КЛЮЧ МОМЕНТ 2 | ДН-130В | |

| C | 12 | — | + | МОМЕНТ НА КЛЮЧЕ 3 | КЛЮЧ МОМЕНТ 3 | ДН-130В | |

| D | 13 | НАГРУЗКА НА КРЮК 2 | НАГР.КРЮК 2 | ДН130 | |||

| E | 14 | — | + | ПРЕВЕНТОР ДАВЛЕНИЕ | ТП-140Д, ТП-140Д(М) | ||

| F | 15 | НАГРУЗКА НА КРЮК | НАГРУЗКА | ТП-140Д | |||

| 10 | 16 | + | + | ГИДРОКЛЮЧ ДАВЛЕНИЕ | ГК ДАВЛЕНИЕ | ТП-140Д | + |

| 11 | 17 | + | + | ДАВЛЕНИЕ ПЖ НА ВХОДЕ | ПЖ ВХ.ДАВЛ | ТП-140Д, ТП-140Д(М) | + |

| 12 | 18 | + | + | МОМЕНТ НА РОТОРЕ | РОТОР МОМЕНТ | ТП-140Д | |

| 13 | 19 | + | — | ГИДРОКЛЮЧ МОМЕНТ(Д) | ГК МОМЕНТ(Д) | ТП-140Д | |

| 14 | 20 | + | + | ДАВЛЕНИЕ ПЖ НА ВХОДЕ 2 | ПЖ ВХ.ДАВЛ2 | ТП-140Д, ТП-140Д(М) | + |

| 15 | 21 | — | + | СКОРОСТЬ ВЕТРА | СКОР.ВЕТРА | + | |

| 16 | 22 | ГИДРОКЛЮЧ ДАВЛЕНИЕ 2 | ГК ДАВЛЕНИЕ 2 | ТП-140Д | |||

| 17 | 23 | + | + | ТЕМПЕРАТУРА ОКРУЖАЮЩЕЙ СРЕДЫ | ТЕМПЕРАТУРА | ДТЭ-140 | + |

| 18 | 24 | + | + | ТЕМПЕРАТУРА ПЖ НА ВХОДЕ | ПЖ ВХ.ТЕМП | ДТЭ-140(Ж) | + |

| 19 | 25 | + | + | ТЕМПЕРАТУРА ПЖ НА ВЫХОДЕ | ПЖ ВЫХ.ТЕМП | ДТЭ-140(Ж) | + |

| 1A | 26 | + | + | ПЖ ВЫХОД(%) | ПЖ ВЫХОД(%) | ИВР-140 | + |

| 1B | 27 | + | ПЖ ВЫХОД(%) | ПЖ ВЫХОД(%) | У-150 | + | |

| 1C | 28 | + | Скорость потока ПЖ(расход) | ПЖ вх.расход | покупной | + | |

| 1D | 29 | + | + | Датчик расхода вихревой «ТИРЭС» | СКЦ РАСХ.СУМ | ||

| 1E | 30 | + | + | ПЛОТНОСТЬ ПЖ | ПЛОТН. ПЖ | ДПР-140 | + |

| 1F | 31 | — | + | ПЛОТНОСТЬ ПЖ2 | ПЛОТН. ПЖ2 | ДПР-140 | + |

| 20 | 32 | + | + | ПЛОТНОСТЬ ПЖ3 | ПЛОТН. ПЖ3 | МИ-140С/ДПР-140 | + |

| 21 | 33 | + | + | ПЛОТНОСТЬ ПЖ4 | ПЛОТН. ПЖ4 | МИ-140/ДПР-140 | + |

| 22 | 34 | + | + | ПЛОТНОСТЬ ПЖ5 | ПЛОТН. ПЖ5 | МИ-140 | + |

| 23 | 35 | + | + | ПЛОТНОСТЬ ПЖ6 | ПЛОТН. ПЖ6 | МИ-140 | + |

| 24 | 36 | + | + | ПЛОТНОСТЬ ПЖ7 | ПЛОТН. ПЖ7 | МИ-140 | + |

| 25 | 37 | + | + | ПЛОТНОСТЬ ПЖ8 | ПЛОТН. ПЖ8 | МИ-140С(6П) | + |

| 26 | 38 | — | + | Уровнень ПЖ 1 | У-150 | + | |

| 27 | 39 | — | + | Уровнень ПЖ 2 | У-150 | + | |

| 28 | 40 | — | + | Уровнень ПЖ 3 | У-150 | + | |

| 29 | 41 | — | + | Уровнень ПЖ 4 | У-150 | + | |

| 2A | 42 | — | + | Уровнень ПЖ 5 | У-150 | + | |

| 2B | 43 | — | + | Уровнень ПЖ 6 | У-150 | + | |

| 2C | 44 | — | + | Уровнень ПЖ 7 | У-150 | + | |

| 2D | 45 | — | + | Уровнень ПЖ 8 | У-150 | + | |

| 2E | 46 | — | + | ДАВЛЕНИЕ ПЖ НА ВХОДЕ(4-20) | ПЖ ВХ.ДАВЛ(4-20) | + | |

| 2F | 47 | ДАВЛЕНИЕ ПЖ НА ВЫХОДЕ | ПЖ ВЫХ.ДАВЛ | ТП-140Д, ТП-140Д(М) | |||

| 30 | 48 | + | + | Расход топлива | |||

| 31 | 49 | МНОГОКАНАЛЬНЫЙ ОТТЯЖКИ | ТЕСТИРУЕМ | ||||

| 32 | 50 | ||||||

| 33 | 51 | ||||||

| 34 | 52 | + | + | НАСОС РАСХОД 1 | НАСОС РАСХ1 | + | |

| НАСОС РАСХОД 2 | НАСОС РАСХ2 | ||||||

| 35 | 53 | — | + | ||||

| 36 | 54 | — | + | НАСОС РАСХОД 1 | НАСОС РАСХ1 | + | |

| НАСОС РАСХОД 2 | НАСОС РАСХ2 | ||||||

| 37 | 55 | — | + | НАСОС РАСХОД 3 | НАСОС РАСХ3 | + | |

| НАСОС РАСХОД 4 | НАСОС РАСХ4 | ||||||

| 38 | 56 | + | + | ГАЗ 1 | Содержание газа (1-4) | 4-20мА / ГСВ | + |

| 39 | 57 | — | + | ГА3 2 | 4-20мА / ГСВ | + | |

| 3A | 58 | — | + | ГА3 3 | 4-20мА / ГСВ | + | |

| 3B | 59 | — | + | ГА3 4 | 4-20мА / ГСВ | + | |

| 3C | 60 | — | + | ГА3 5 | 4-20мА / ГСВ | + | |

| 3D | 61 | — | + | ГА3 6 | 4-20мА / ГСВ | + | |

| 3E | 62 | — | + | ГА3 7 | 4-20мА / ГСВ | + | |

| 3F | 63 | — | + | ГА3 8 | 4-20мА / ГСВ | + | |

| 40 | 64 | + | + | уровень ПЖ | ПЖ уровень(1-8) | 4-20мА | + |

| — | + | Уровень ПЖ 1 (4-20мА) | + | ||||

| 41 | 65 | — | + | Уровень ПЖ 2 (4-20мА) | 4-20мА | + | |

| 42 | 66 | — | + | Уровень ПЖ 3 (4-20мА) | 4-20мА | + | |

| 43 | 67 | — | + | Уровень ПЖ 4 (4-20мА) | 4-20мА | + | |

| 44 | 68 | — | + | Уровень ПЖ 5 (4-20мА) | 4-20мА | + | |

| 45 | 69 | — | + | Уровень ПЖ 6 (4-20мА) | 4-20мА | + | |

| 46 | 70 | — | + | Уровень ПЖ 7 (4-20мА) | 4-20мА | + | |

| 47 | 71 | — | + | Уровень ПЖ 8 (4-20мА) | 4-20мА | + | |

| 48 | 72 | + | + | Уровень топлива1 | ПС-150LLS, | ||

| 49 | 73 | ||||||

| 4A | 74 | ПУЛЬСАР | |||||

| 4B | 75 | — | + | ВЕРХНИЙ ПРИВОД МОМЕНТ | ВП МОМЕНТ | 4-20мА | |

| 4C | 76 | — | + | ВЕРХНИЙ ПРИВОД ОБОРОТЫ | ВП ОБОРОТЫ | 4-20мА | |

| 4D | 77 | — | + | ВП обороты (имп) | |||

| 4E | 78 | — | + | МОМЕНТ НА РОТОРЕ | РОТОР МОМЕНТ | 4-20мА | |

| 4F | 79 | — | + | ОБОРОТЫ РОТОРА | РОТОР ОБОРОТЫ | 4-20мА | |

| 50 | 80 | + | + | БЛОКИРОВКА ЛЕБЕДКИ | БЛОК[Л] | Модуль блокировки | + |

| 51 | 81 | + | + | БЛОКИРОВКА РОТОРА | БЛОК[Р] | Модуль блокировки | + |

| 52 | 82 | + | + | БЛОКИРОВКА НАСОСА | БЛОК[Н] | Модуль блокировки | + |

| 53 | 83 | + | БЛОКИРОВКА ГАЗ | БЛОК[Г] | Модуль блокировки | + | |

| 54 | 84 | + | БЛОКИРОВКА КЛЮЧ | БЛОК[Кл] | Модуль блокировки | ||

| 55 | 85 | + | БЛОКИРОВКА ОТТЯЖКИ | БЛОК[О] | Модуль блокировки | + | |

| 56 | 86 | + | БЛОКИРОВКА КЛЮЧ М | БЛОК[КлМ] | Модуль блокировки | ||

| 57 | 87 | + | БЛОКИРОВКА КЛЮЧ Г | БЛОК[КлГ] | Модуль блокировки | ||

| 58 | 88 | + | БЛОКИРОВКА КЛЮЧ АКБ | БЛОК[АКБ] | Модуль блокировки | ||

| 59 | 89 | + | БЛОКИРОВКА СВП | БЛОК[СВП] | Модуль блокировки | + | |

| 5A | 90 | + | БЛОКИРОВКА ГАЗ 2 | БЛОК[Г-2] | + | ||

| 5B | 91 | БЛОКИРОВКА ГАЗ 3 | |||||

| 5C | 92 | + | БЛОКИРОВКА УРОВНИ | БЛОК[У] | + | ||

| 5D | 93 | + | + | МОМЕНТ НА РОТОРЕ | РОТОР МОМЕНТ | ||

| + | + | ОБОРОТЫ РОТОРА | РОТОР ОБОРОТЫ | ||||

| 5E | 94 | + | + | МОМЕНТ НА РОТОРЕ | РОТОР МОМЕНТ | ||

| + | + | ОБОРОТЫ РОТОРА | РОТОР ОБОРОТЫ | ||||

| 5F | 95 | ОБОРОТЫ РОТОРА(имп) | ОБОРОТЫ РОТОРА(имп) | ||||

| 60 | 96 | — | + | МК-140 (ГАЗ) | МК-140 (ГАЗ) | + | |

| 61 | 97 | — | + | МК-140 (ГАЗ) | МК-140 (ГАЗ) | + | |

| 62 | 98 | ||||||

| 63 | 99 | ГАЗ 9 | + | ||||

| 64 | 100 | ГА3 10 | + | ||||

| 65 | 101 | ГА3 11 | + | ||||

| 66 | 102 | ГА3 12 | + | ||||

| 67 | 103 | ГА3 13 | + | ||||

| 68 | 104 | ГА3 14 | + | ||||

| 69 | 105 | ГА3 15 | + | ||||

| 6A | 106 | ГА3 16 | + | ||||

| 6B | 107 | — | + | БЛОКИРОВКА ПРЕВЕНТОР | БЛОК [ПРЕВ] | ||

| 6C | 108 | БЛОК БЛОК2 | |||||

| 6D | 109 | БЛОКИРОВКА ГАЗ(ГГ) | + | ||||

| 6E | 110 | БЛОКИРОВКА ГАЗ(ВВ) | + | ||||

| 6F | 111 | БЛОКИРОВКА ТБ | БЛОК[ТБ] | ||||

| 70 | 112 | НАСОС РАСХОД 1 | 4 — 20 мА | ||||

| 71 | 113 | НАСОС РАСХОД 2 | 4 — 20 мА | ||||

| 72 | 114 | БЛОКИРОВКА НАСОСА 2 | БЛОК[Н2] | ||||

| 73 | 115 | БЛОКИРОВКА НАСОСА 3 | БЛОК[Н3] | ||||

| 74 | 116 | — | + | ПС-150(АД) | ВП МОМЕНТ/ВП ОБОРОТЫ | + | |

| 75 | 117 | — | + | ПС-150(АД) | + | ||

| 76 | 118 | — | + | ПС-150(АД) | + | ||

| 77 | 119 | — | + | ПС-150(АД) | + | ||

| 78 | 120 | — | + | ПС-150(АД) | + | ||

| 79 | 121 | — | + | ПС-150(АД) | + | ||

| 7A | 122 | — | + | ПС-150(АД) | + | ||

| 7B | 123 | — | + | ПС-150(АД) | + | ||

| 7C | 124 | — | + | ПС-150(АД) | |||

| 7D | 125 | ||||||

| 7E | 126 | ИНКЛИНОМЕТР 1 | |||||

| 7F | 127 | ИНКЛИНОМЕТР 2 | |||||

| 80 | 128 | — | + | Индикатор стрелочно-цифровой(140E/150) | с кнопкой | + | |

| 81 | 129 | — | + | Индикатор стрелочно-цифровой(140E/150) | с кнопкой | + | |

| 82 | 130 | — | + | Индикатор стрелочно-цифровой(140E/150) | с кнопкой | + | |

| 83 | 131 | — | Индикатор стрелочно-цифровой(140E/150) | с кнопкой | + | ||

| 84 | 132 | — | + | Индикатор стрелочно-цифровой(140E/150) | + | ||

| 85 | 133 | — | + | Индикатор стрелочно-цифровой(140E/150) | + | ||

| 86 | 134 | — | + | Индикатор стрелочно-цифровой(140E/150) | + | ||

| 87 | 135 | — | + | Индикатор стрелочно-цифровой(140E/150) | + | ||

| 88 | 136 | — | + | Индикатор стрелочно-цифровой(140E/150) | |||

| 89 | 137 | — | + | Индикатор стрелочно-цифровой(140E/150) | |||

| 8A | 138 | — | + | Индикатор стрелочно-цифровой(140E/150) | |||

| 8B | 139 | — | + | Индикатор стрелочно-цифровой(140E/150) | |||

| 8C | 140 | — | + | Индикатор 4-20 мА (140E/150) | |||

| 8D | 141 | — | + | Индикатор 4-20 мА (140E/150) | |||

| 8E | 142 | ||||||

| 8F | 143 | ||||||

| 90 | 144 | ||||||

| 91 | 145 | ||||||

| 92 | 146 | ||||||

| 93 | 147 | ||||||

| 94 | 148 | ||||||

| 95 | 149 | ||||||

| 96 | 150 | ||||||

| 97 | 151 | Конец индикаторов | |||||

| 98 | 152 | Оттяжка 1 | |||||

| 99 | 153 | Оттяжка 2 | |||||

| 9A | 154 | Оттяжка 3 | |||||

| 9B | 155 | Оттяжка 4 | |||||

| 9C | 156 | Оттяжка 5 | |||||

| 9D | 157 | Оттяжка 6 | |||||

| 9E | 158 | Оттяжка 7 | |||||

| 9F | 159 | Оттяжка 8 | |||||

| A0 | 160 | — | + | Уровень ПЖ 9 (4-20мА) | 4-20мА | + | |

| A1 | 161 | — | + | Уровень ПЖ 10 (4-20мА) | 4-20мА | + | |

| A2 | 162 | — | + | Уровень ПЖ 11 (4-20мА) | 4-20мА | + | |

| A3 | 163 | — | + | Уровень ПЖ 12 (4-20мА) | 4-20мА | + | |

| A4 | 164 | — | + | Уровень ПЖ 13 (4-20мА) | 4-20мА | + | |

| A5 | 165 | — | + | Уровень ПЖ 14 (4-20мА) | 4-20мА | + | |

| A6 | 166 | — | + | Уровень ПЖ 15 (4-20мА) | 4-20мА | + | |

| A7 | 167 | — | + | Уровень ПЖ 16 (4-20мА) | 4-20мА | + | |

| A8 | 168 | + | ГАЗ 17 | ||||

| A9 | 169 | + | ГА3 18 | ||||

| AA | 170 | + | ГА3 19 | ||||

| AB | 171 | + | ГА3 20 | ||||

| AC | 172 | + | ГА3 21 | ||||

| AD | 173 | + | ГА3 22 | ||||

| AE | 174 | + | ГА3 23 | ||||

| AF | 175 | + | ГА3 24 | ||||

| B0 | 176 | — | + | Уровнень ПЖ 9 | У-150 | + | |

| B1 | 177 | — | + | Уровнень ПЖ 10 | У-150 | + | |

| B2 | 178 | — | + | Уровнень ПЖ 11 | У-150 | + | |

| B3 | 179 | — | + | Уровнень ПЖ 12 | У-150 | + | |

| B4 | 180 | — | + | Уровнень ПЖ 13 | У-150 | + | |

| B5 | 181 | — | + | Уровнень ПЖ 14 | У-150 | + | |

| B6 | 182 | — | + | Уровнень ПЖ 15 | У-150 | + | |

| B7 | 183 | — | + | Уровнень ПЖ 16 | У-150 | + | |

| B8 | 184 | Усилие подачи | ТП-140Д | ||||

| B9 | 185 | Усилие извлечения | ТП-140Д | ||||

| BA | 186 | 1 | СКР индик | ||||

| BB | 187 | 2 | СКР давл | ||||

| BC | 188 | 3 | СКР плотн | ||||

| BD | 189 | 4 | СКР ЭЛМЕТРО | До версии 11,07 СКР расход РУД | |||

| BE | 190 | 5 | СКР «ВЗЛЕТ МР УРСВ-ППД-Ex-222» | ||||

| BF | 191 | 6 | СКР расход «ВЗЛЕТ ППД» | ||||

| C0 | 192 | 7 | СКР «СИНЕРГИЯ» | ||||

| C1 | 193 | 8 | СКР КВДД | ||||

| C2 | 194 | ||||||

| C3 | 195 | ||||||

| C4 | 196 | ||||||

| C5 | 197 | ||||||

| C6 | 198 | ||||||

| C7 | 199 | ||||||

| C8 | 200 | ||||||

| C9 | 201 | ||||||

| CA | 202 | ||||||

| CB | 203 | ||||||

| CC | 204 | ||||||

| CD | 205 | ||||||

| CE | 206 | ||||||

| CF | 207 | ||||||

| D0 | 208 | ||||||

| D1 | 209 | ||||||

| D2 | 210 | ||||||

| D3 | 211 | ||||||

| D4 | 212 | ||||||

| D5 | 213 | ||||||

| D6 | 214 | ||||||

| D7 | 215 | ||||||

| D8 | 216 | ||||||

| D9 | 217 | ДАВЛЕНИЕ ПЖ НА ВХОДЕ 3 | ПЖ ВХ.ДАВЛ3 | ТП-140Д, ТП-140Д(М) | + | ||

| DA | 218 | ||||||

| DB | 219 | ||||||

| DC | 220 | ||||||

| DD | 221 | ||||||

| DE | 222 | ||||||

| DF | 223 | ||||||

| E0 | 224 | ||||||

| E1 | 225 | ||||||

| E2 | 226 | ||||||

| E3 | 227 | ||||||

| E4 | 228 | ||||||

| E5 | 229 | ||||||

| E6 | 230 | ||||||

| E7 | 231 | ||||||

| E8 | 232 | ||||||

| E9 | 233 | ||||||

| EA | 234 | ||||||

| EB | 235 | ||||||

| EC | 236 | ||||||

| ED | 237 | ||||||

| EE | 238 | ||||||

| EF | 239 | ||||||

| F0 | 240 | ||||||

| F1 | 241 | ||||||

| F2 | 242 | ||||||

| F3 | 243 | ||||||

| F4 | 244 | ||||||

| F5 | 245 | ||||||

| F6 | 246 | ||||||

| F7 | 247 | ||||||

| F8 | 248 | ||||||

| F9 | 249 | ||||||

| FA | 250 | ||||||

| FB | 251 | ||||||

| FC | 252 | ||||||

| FD | 253 | ||||||

| FE | 254 |

ПС-150(СВП)

Преобразователь сигнала ПС-150(СВП) в системе ДЭЛ-150 предназначен для преобразования токовых сигналов 4-20 мА системы силового верхнего привода буровой установки в цифровой сигнал параметров «крутящий момент СВП» и «обороты СВП».

Габаритные размеры ПС-150(СВП)

ДН130В(Ц)

Датчики вертикальной нагрузки ДН130В(Ц) обеспечивает выполнение функции нормированного преобразования силы сжатия в электрический сигнал. ДН130В(Ц) устанавливается под опору промежуточного промышленного узла.

Габаритные размеры:

Датчик используется для измерения параметров:

Датчик подключается к модулю управления или модулю коммутации кабелем: