Возникла ошибка DS0300 на панели оператора системы ЧПУ Fanuc — это сообщение об ошибке что пора менять батарейку, которая распологается на приводе Fanuc в шкафе электроавтоматики станка (возврат в референтное положение).

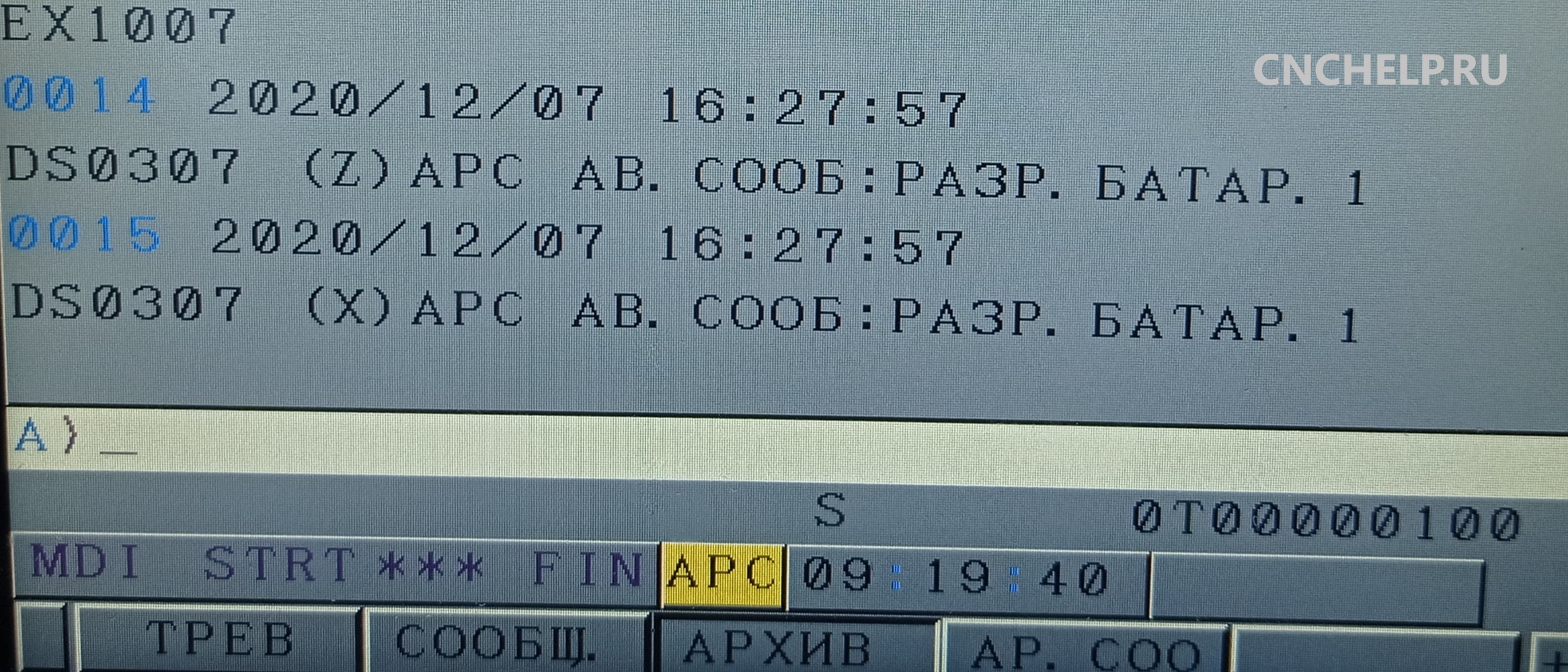

Пример скрина экракрана с возниконовением ошибки на станке DS0300

Как правило данная ошибка DS0300 возникает при разрядке батарейки питания энкодера Fanuc который располагается на двигателе Fanuc управления осями.

Батарея сама находится на приводе Fanuc и обеспечивает постоянную подпитку мекросхем памяти энкодеров.

Но невсегда появление ошибки DS0300 связана с разрядкой батарейки fanuc, иногда проблема может быть связана с кабелем обратной связи двигателя подключаемого к энкодеру (перетёрся в местах механического воздействия) либо с поподанием СОЖ в сам энкодер через резиновое уплотнение либо в быстросёмный разъём на энкодере. Часто ошибка появляется при неправельном обслуживании станка, например замена батарейки на выключенном станке либо отсоединение кабеля от энкодера двигателя Fanuc во время технического обслуживания.

Также к нам часто к нам обращаются заводы после новогодних праздников о том что на станках слетели нуливые точки и возникли ошибки на осях DS0300, как правило это результат несвоевременной замены батарейки на приводах Fanuc. Рекомендуемы интервал производителем системы ЧПУ FANUC замены батарей составляет 12 месяцев.

Но в большенстве случаев это несвоевременная замена батарейки Fanuc и игнорирование информационной надписи на желтом фоне APC

Для удаления ошибок связаных с потерей абсолютных данных положения импульсного энкодера серводвигателя Fanuc необходимо заново записать в память энкодера его текущее положение, при этом машинный 0 станка может быть смещён, как результат вам потребуется заново провести калибровку датчика привязки инструмента и отралибровать датчик привязке заготовки.

Основные типовые ошибки на дисплее системы ЧПУ Fanuc при разраде батареики на приводе Fanuc.

Основные типовые ошибки на дисплее системы ЧПУ Fanuc при разраде батареики на приводе Fanuc.

На первых шагах необходимо произвести чтенение ошибок, если на экране системы ЧПУ они не отбражаются нужно нажать на клавишу

Нас интерисует ошибка DS0300 и на каких осях станка она активна, это важно для последующего опредениния сервопривода Fanuc на котором необходимо заменить батарейку либо разобраться с причиной возникновения ошибки DS0300.

Вот список отображаемых ошибок при разрядившейся батарейки на приводе Fanuc.

- PS0302 SETTING THE REFERENCE POSITION WITHOUT DOG IS NOT PERFORMED (after trying to zero the axes)

- DS0300 (Y) APC ALARM: NEED REF. RETURN

- DS0307 (X) APC АВ. СООБ : РАЗР. БАТАР. 1

- DS0300 APC ALARM : (X) AXIS NEED ZRN

- DS0300 (Z) APC ALARM: NEED REF. RETURN

- DS0307 (Z) APC ALARM : BATTERY LOW 1

- DS0300 (Y) APC ALARM: NEED REF. RETURN

- DS0300 APC АВ. С : (Y) НЕОБХ. ВОЗВР. В ИСХ. Т

- DS0300 APC ALARM : (X) AXIS NEED ZRN

У компании Fanuc существует несколько типов компоновки сервосистем и различные варианты сервоприводов находящихся в шкафу электроавтоматики станка:

1. Привод моноблочного исполнения в котором все компоненты системы соединены в одном корпусе, в одном блоке реализовано как управление шпинделем станка так и управление до 3 осей. Это как правило так называемый эконом вариант, которы в основном применяют китайские и тайваньские станкопроизводители. В таком приводе как правило установлен один эелемент питания, 1 батарейка Fanuc.

2. Разнесённая сервосистема в которой отдельно блок питания двигателей и отдельно привода на оси и шпиндель станка. В станке могут быть несколько приводов управления осями, каждый привод может управлять одной осью либо двумя осями. При такой компановке системы необходимо понять по какому из приводов возникает ошибка так как в каждом приводе будет установлена батарейка Fanuc для обеспечения постоянного питания мекросхемы пямяти энкодера. Правельное определение привода на котором села батарейка Fanuc позволит оперативно решить проблему.

Для чего необходима батарейка Fanuc и где она находится?

Батарейка в приводах Fanuc необходима системе ЧПУ для сохранения референтных меток в системе координат стнка даже при выключенном его питании. О том, что необходимо заменить батарейку Вначале, при понижении заряда батареи, станок выдаёт соответствующее предупреждающее сообщение. После первого появления сообщения о низком заряде батареи необходимо как можно скорее её заменить. Вы можете приобрести её у нас, написав нам по форме обратной связи или позвонив по телефону 8 800 511-02-67 Заменять батарею необходимо ТОЛЬКО НА ВКЛЮЧЕННОМ СТАНКЕ! Если сообщение было проигнорировано и батарею вовремя не заменили, то в последствии “слетает” машинный ноль станка и потребуется его повторная привязка, требующая ОСТОРОЖНОСТИ!

Батарейку Fanuc необходимо искать внутри электрошкафа станка ЧПУ, как правила она находится под защитной пластиковой крышкой приводе либо приводах Fanuc желтого цвета. Иногда она находится в отдельной коробке подвешенной на приводе Fanuc и соединена двухжильным поводом с разъёмом. На некоторых станках батарейку питания энкодеров выносят снаружи электрошкафа автоматики и заменяют её на обычные батарейки высокой ёмкости типа D как правило необходимо 4 элемента. Их легко купить в любом магазине, одним из плюсов такого расположения батареек является отсутствие необходимости вызывать сотрудника службы ОГМ либо электрика для организации работ внутри электрошкафа станка. как правило такие элементы питания необходимо менять 1 раз в 2-3 года, регламент заметы батарейки Fanuc 1 раз в год.

Если батарейка разряжается слишком быстро 1-6 месяцев и возникает ошибка DS0300 либо мигает APC необходимо обратиться в службу ОГМ либо к электрикам вашего предприятия, для поиска неисправности. Ни в коем случае не увеличивайте мощность батареек путём замены на аккумуляторы либо напряжения путём бобавление элементов питания, это может стать выходом из строя мотора, энкодела либо привода Fanuc.

На что ещё нужно обратить внимание?

ВАЖНО!!! Во избежание серьёзных поломок оборудования рекомендуется визуально контролировать перемещаемые элементы станка на соударение. Для этого требуется снять защитные кожуха перепривязываемых осей. Отметку максимально возможного хода подвижного элемента можно определить по старым масляным следам на направляющих и гайке ШВП. Неправильная привязка осей относительно исходного нуля (с погрешностью более 5мм) может привести к вылету стола станка за свои механические пределы, так как при смещении машинного нуля поле допустимого перемещения смещается вместе с ним! После перепривязки осей ОБЯЗАТЕЛЬНО проверяйте максимальный ход по осям на маленьких скоростях.

Этапность проведения работ.

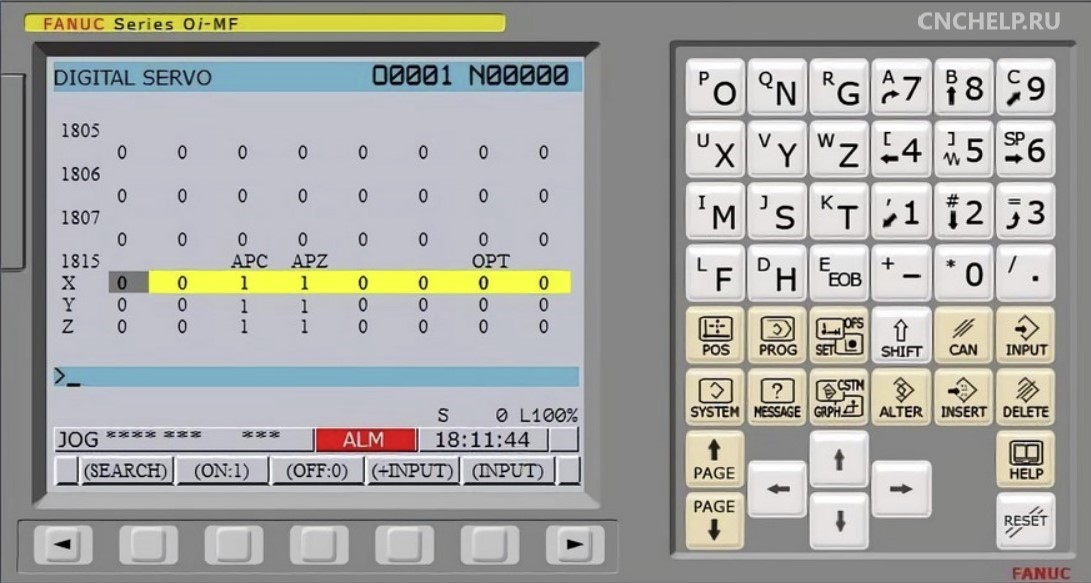

1. Переходим к параметру 1815 (MDI → SYSTEM → 1815 → SEARCH) – это параметр установки машинного нуля станка по координатам. На рисунке изображено исходное состояние параметра 1815. Если привязка машинных нулей “слетела”, то у Вас в столбце APZ будут стоять нули и это не должно Вас смущать.

2. Не забываем перед изменением параметров разрешить их редактирование (MDI → SET/OFS → SETING → PARAMETER WRITE = 1). Заморгает ошибка “редактирование параметров разрешено” – это Вас также не должно смущать

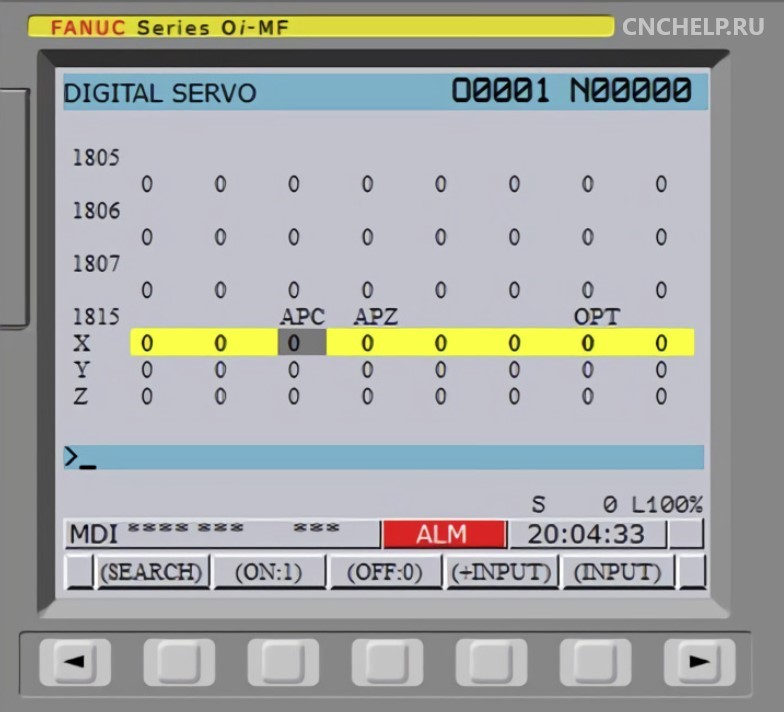

3. Для начала изменения машинных координат необходимо в биты APZ и APC ввести нули, как на картинке и выполнить перезагрузку ЧПУ. Если Вам необходимо привязать только одну ось (например после ремонта или замены двигателя), то выполняйте данную последовательность только для нужной оси, а не для всех одновременно.

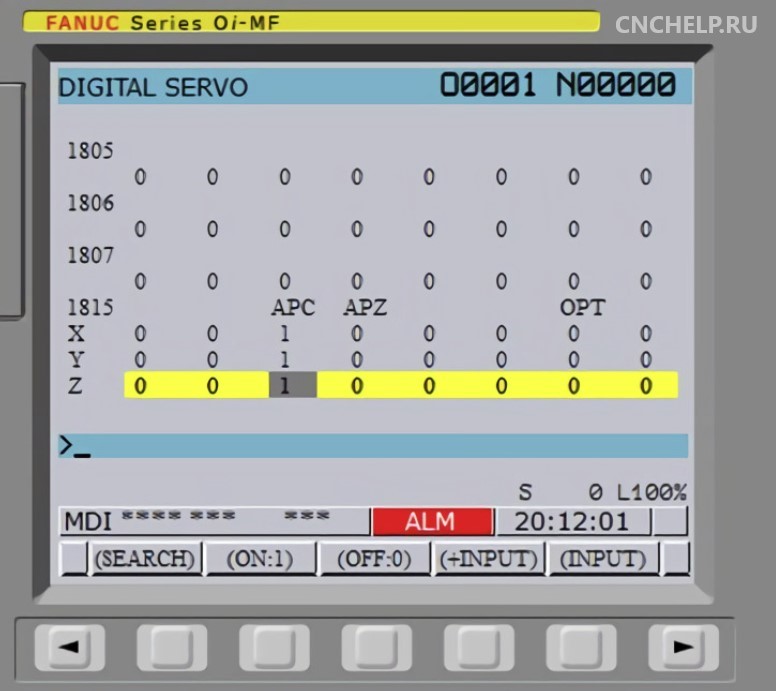

4. Возвращаемся к параметру 1815 и вводим в биты APC единичные значения. Введя значения снова производим перезагрузку ЧПУ.

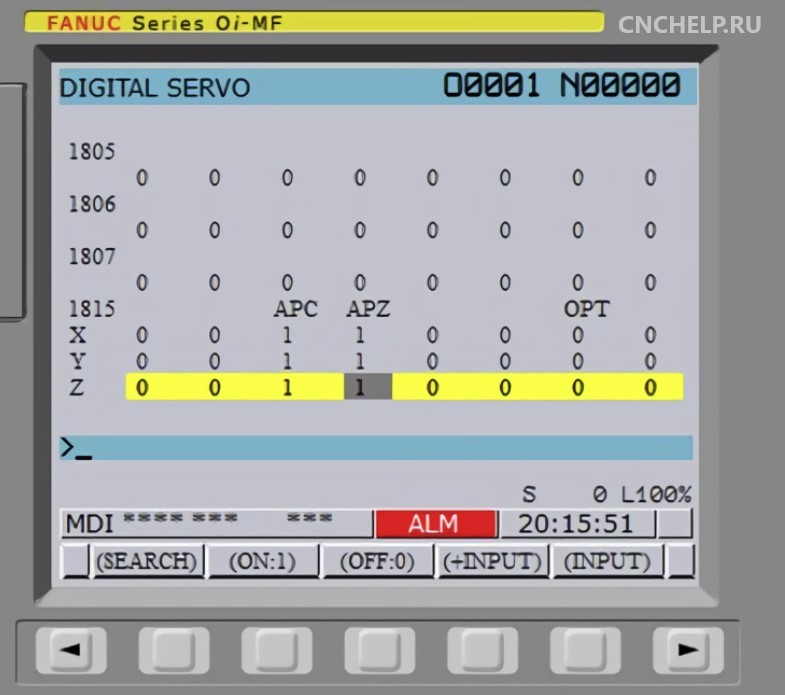

5. Включив станок перемещаем оси в требуемое нам нулевое положение машинной системы координат (как определить точку машинных координат подробно изложено в следующем разделе). Перемещение станка осуществляется в режиме JOG при этом не рекомендуется использовать ускоренную подачу, так как в данном режиме ход осей не ограничен! Установив оси станка в нужное положение вводим единички в биты APZ и последний раз перезагружаем ЧПУ.

6. Все ошибки с экрана должны исчезнуть, но не спешите радоваться! Ещё нужно проверить правильность проделанных Вами действий! Для этого ознакомьтесь со следующим разделом статьи.

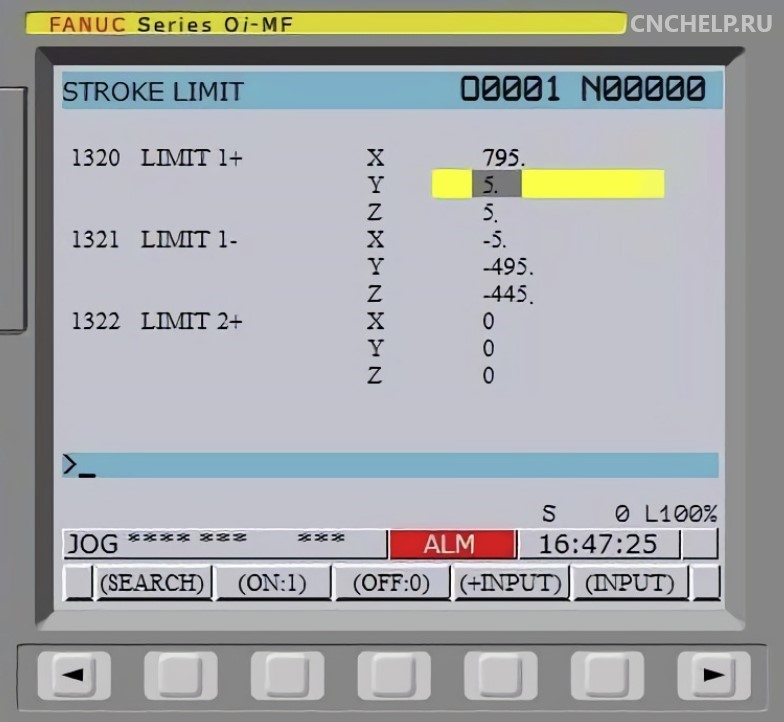

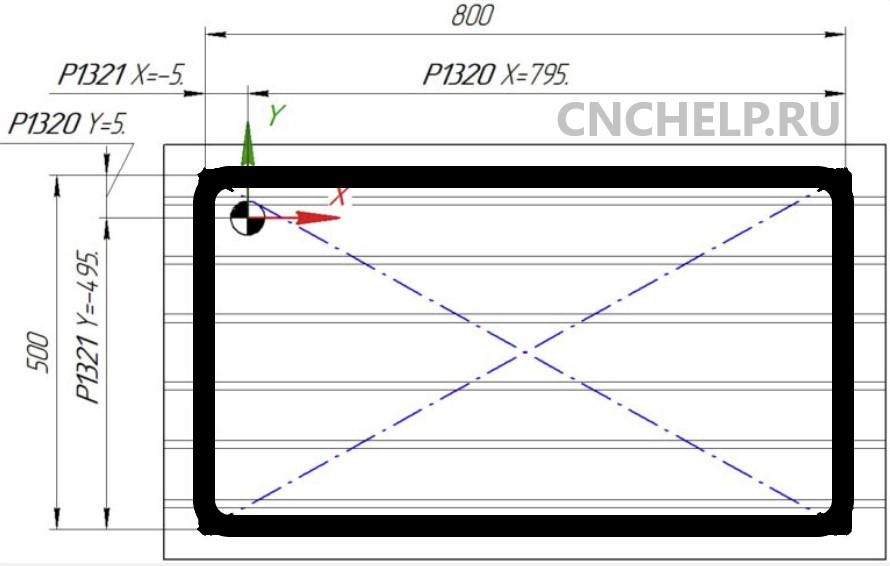

ВНИМАНИЕ!!! Изменение машинного нуля не приведёт к изменению параметров 1320 и 1321 (они отвечают за ограничения рабочей зоны станка и лимиты перемещений). Поэтому не забудьте их проверить и отредактировать при необходимости.

Как определить нулевое положение машинных координат?

Перед перепривязкой машинной системы координат необходимо определить место, где будет находиться новый ноль станка. Для этого начнём с начала. Аксиомой является то, что привязать ноль МСК можно абсолютно в любое место. Нас ограничивают только геометрические параметры станка. Для простоты мы будем привязывать МСК в её предыдущее положение.

Исходными данными для определения этой точки будут значения, установленные в параметрах 1320 и 1321. Эти параметры определяли координаты, за которые станку нельзя было перемещаться. Своего рода программные концевики. При подходе стола к этим координатам ЧПУ останавливает сервопривод, что предохраняет станок от повреждения. Картинка и рисунок ниже помогут Вам понять, за что отвечают значения установленные в параметрах 1320 и 1321.

Взяв эти параметры можно рассчитать примерное положение МСК до проведения работ. При этом нужно понимать, что рабочее поле станка может отличаться от размера стола. На картинке рабочее поле станка показано красным прямоугольником. Центр прямоугольника будет соответствовать центру стола. Для большей точности можно нарисовать рабочее поле прямо на столе (маркером) и установить в шпиндель инструмент с острым кончиком (сверло). Кончик сверла необходимо подвести к точке найденного и отмеченного машинного нуля по осям X и Y, а ось Z поднять на максимальную высоту (разумеется не до столкновения гайки ШВП с опорой винта). Максимальную высоту имеет смысл проконтролировать по следам на направляющих.

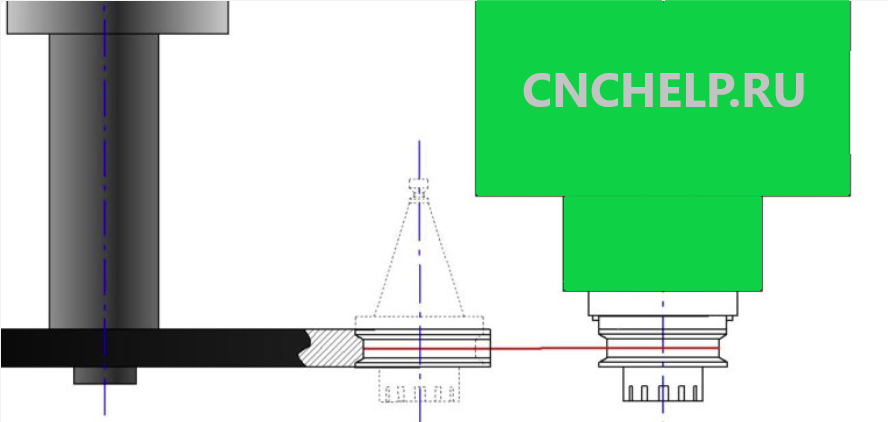

Корректировка Z координаты смены инструмента.

Невозможно привязать машинный ноль строго в значение, где он был раньше. Поэтому точка смены инструмента также может сместиться! Смещение более 0.2 мм уже может стать причиной серьёзной аварии, поэтому после перепривязки машинного нуля по оси Z обязательно нужно перепроверить координату смены инструмента (параметр 1240)

Определяется необходимое значение в ручном режиме, путём подвода шпинделя в необходимою позицию по оси Z. Ни в коем случае нельзя менять инструмент в автоматическом режиме, до проверки правильности установленной координаты. На картинке показана правильная позиция смены инструмента, расстояние Т зависит от типоразмера конуса патрона.

Установив инструмент в нужную позицию считайте новые машинные координаты смены инструмента из меню POS. Полученные значения вводятся в параметр 1240.

Проводите во время плановое ТО станка и систематическая проверка заряда батареек питания энкодеров избавит вас от нештатных ситуаций.

Копирование и распространение данной статьи позможно только с письменного разрешения компании ООО «Ремстанмаш», при публикации статьи ссылка на первоисточник обязательна.

- Назад

- 1

- 2

- Вперёд

- Страница 1 из 2

Рекомендованные сообщения

Sherman

3

-

- Жалоба

- Рассказать

Здравствуйте, такая ситуация: на фануке переодически выходит ошибка о разряде батарейки apc (два раза за последний месяц) замеряю напряжение на батарейках показывает 6 вольт! Предупреждение должно выходить как я помню при 5,7 вольтах!? Проверил контакты все на первый взгляд затянуто, нагара нет! Может у кого нибудь возникала подобная проблема?

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

Anat2015

303

-

- Жалоба

- Рассказать

48 минут назад, Sherman сказал:

замеряю напряжение на батарейках показывает 6 вольт!

А где гарантия, что в остальное время напряжение не просаживается? Одному богу известно, что делается с батарейкой/аккумулятором в то время, когда ее не измеряют.

Сколько времени стоит батарейка? От греха подальше заменить, да и не парится, а причину можете искать ооочень долго. Вот когда с новой будет это же самое, тогда будет повод призадуматься.

53 минуты назад, Sherman сказал:

нагара нет

Это же не сварочный аппарат

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

andrey2147

131

-

- Жалоба

- Рассказать

54 минуты назад, Sherman сказал:

замеряю напряжение на батарейках показывает 6 вольт!

Без привода. ?

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

Sherman

3

- Автор

-

- Жалоба

- Рассказать

За месяц второй раз меняю батарейки на новые! Замеряю отсоединив от привода!

2 часа назад, Anat2015 сказал:

А где гарантия, что в остальное время напряжение не просаживается? Одному богу известно, что делается с батарейкой/аккумулятором в то время, когда ее не измеряют.

Сколько времени стоит батарейка? От греха подальше заменить, да и не парится, а причину можете искать ооочень долго. Вот когда с новой будет это же самое, тогда будет повод призадуматься.

Это же не сварочный аппарат

А за счёт чего напряжение может просаживаться?! На других станках такого не происходит! Батарейки повторюсь меняю второй раз за месяц на новые.предупреждение появляется после включения станка! Батарейки не аккумуляторные!

11 минуту назад, Sherman сказал:

За месяц второй раз меняю батарейки на новые! Замеряю отсоединив от привода!

А за счёт чего напряжение может просаживаться?! На других станках такого не происходит! Батарейки повторюсь меняю второй раз за месяц на новые.предупреждение появляется после включения станка! Батарейки не аккумуляторные!

Я просто опасаюсь за то что в один прекрасный момент я включу и у меня нулевые точки слетят

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

Anat2015

303

-

- Жалоба

- Рассказать

7 минут назад, Sherman сказал:

Батарейки повторюсь меняю второй раз за месяц

1.Сразу нельзя было написать?

2.Батареи могут быть разные, устанавливали с аналогичными параметрами? А то мы столкнулись с тем, что литивые EEMB пошли массовый брак, перешли на LS.

3. @andrey2147 вопрос задал — измеряли напряжение как, с отключением приводов, или без?

4.

14 минуты назад, Sherman сказал:

На других станках такого не происходит

Простая проверка именно батареек — поменяйте местами с другим станком, где это не происходит, и все вылезет наружу (ну, или почти все).

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

Sherman

3

- Автор

-

- Жалоба

- Рассказать

Заранее извиняюсь за то что сразу не дал полную информацию! На этих станках производитель вывел для батареек специальный отсек, и по инструкции здесь должны применяться 4 алкаиновые сухие батареи размера D. В январе месяце на 4 станках заменили все батарейки ( одна и та же партия) на одном возникла проблема! Да батарейки поставили какие-то китайские, до этого использовались Дюрасел!

Замерял отсоединив батарейки от привода, согласен надо бы отключить станок и замерить напряжение. Спасибо посмотрю что покажет!

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

Anat2015

303

-

- Жалоба

- Рассказать

48 минут назад, Sherman сказал:

Да батарейки поставили какие-то китайские,

В принципе, они все китайские, важен брэнд. В таких местах лучше не экономить.

Мы ставим не алкалиновые, а литиевые, по технологии Li-SOCl2, хватает на дольше. Только не EEMB (не антиреклама, а констатирование факта).

Возможно кто-нибудь посоветует что-то получше.

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

Viktor2004

605

-

- Жалоба

- Рассказать

Итак. Измерять напряжение лучше всего на коннекторе энкодера.

Отсоединить от двигателя и измерить напряжение между контактами 7,10 (0V) и контактом 4 (батарея +6V) Это средний рисунок

Я обычно втыкаю в контакты ножки от резисторов и измеряю напряжение стрелочным вольтметром. У него в отличие от цифрового низкое внутреннее сопротивление и он объективнее показывает.

Батарея на все приводы может быть вообще одна и она подсоединяется нак на верхнем рисунке. Подключается к блоку PS и переходит на все блоки через разъемы CXA2A CXA2B Распиновка показана на нижнем рисунке.

Кабели соединяющие разъемы CXA2A CXA2B присутствует на всех приводах. И на которых батарейки висят прямо на каждом приводе, и там где общая батарея одна. Отличие в кабелях лишь в одном проводе. Он показан на нижнем рисунке красным цветом. Этот провод нужен для систем где батарея общая. Посмотрите у себя. Если батарейки висят на каждом приводе и кабельки соединяющие разъемы CXA2A CXA2B имеют 8 жил, значит питание всех батареек объединено и там будут постоянно присутствовать перетоки. Слабая батарейка одного привода всегда будет сажать все остальные. На тех приводах, где батарейки на каждом приводе кабельки должны быть семижильные. Тогда каждая батарейка будет питать только свой энкодер. Восьмую жилу нужно аккуратно откусить.

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

vl_cnc

85

-

- Жалоба

- Рассказать

6 минут назад, Viktor2004 сказал:

Итак. Измерять напряжение лучше всего на коннекторе энкодера.

Отсоединить от двигателя и измерить напряжение между контактами 7,10 (0V) и контактом 4 (батарея +6V) Это средний рисунок

Я обычно втыкаю в контакты ножки от резисторов и измеряю напряжение стрелочным вольтметром. У него в отличие от цифрового низкое внутреннее сопротивление и он объективнее показывает.

Батарея на все приводы может быть вообще одна и она подсоединяется нак на верхнем рисунке. Подключается к блоку PS и переходит на все блоки через разъемы CXA2A CXA2B Распиновка показана на нижнем рисунке.

Кабели соединяющие разъемы CXA2A CXA2B присутствует на всех приводах. И на которых батарейки висят прямо на каждом приводе, и там где общая батарея одна. Отличие в кабелях лишь в одном проводе. Он показан на нижнем рисунке красным цветом. Этот провод нужен для систем где батарея общая. Посмотрите у себя. Если батарейки висят на каждом приводе и кабельки соединяющие разъемы CXA2A CXA2B имеют 8 жил, значит питание всех батареек объединено и там будут постоянно присутствовать перетоки. Слабая батарейка одного привода всегда будет сажать все остальные. На тех приводах, где батарейки на каждом приводе кабельки должны быть семижильные. Тогда каждая батарейка будет питать только свой энкодер. Восьмую жилу нужно аккуратно откусить.

Думаю, у вопрошающего более старая система и драйвера, а там чуток по другому может быть. К сожалению, он не указал тип стойки ЧПУ и драйверов.

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

Guhl

5

Sherman

3

- Автор

-

- Жалоба

- Рассказать

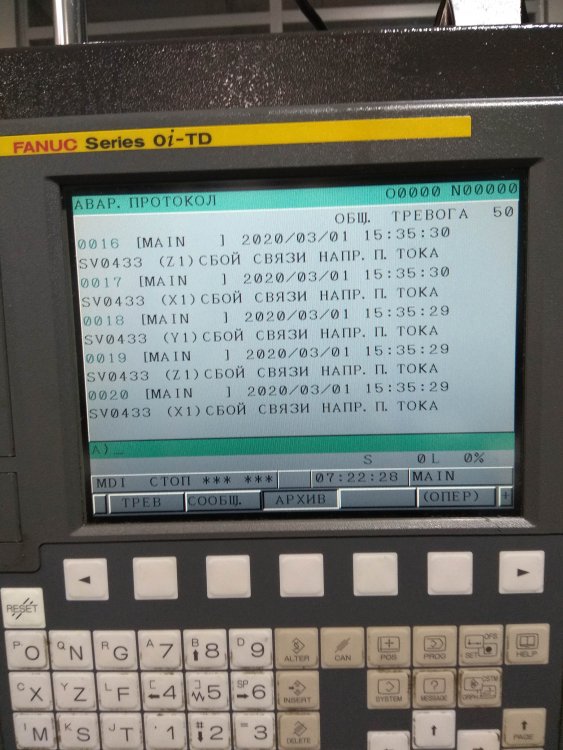

Продолжение ): в пятницу были заменены батарейки, на новые в субботу опять выдало предупреждение о разряде, затем , через пару часов посыпались ошибки: фото прилагаю

Продолжение ): в пятницу были заменены батарейки, на новые в субботу опять выдало предупреждение о разряде, затем , через пару часов посыпались ошибки: фото прилагаю, добавлю, что станок просто взял и отключился, перед тем как вышли ошибки ( на фото)

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

vl_cnc

85

-

- Жалоба

- Рассказать

Заниженное напряжение DC на драйверах. Фото драйверов и блока питания в момент этих ошибок есть?

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

Sherman

3

- Автор

-

- Жалоба

- Рассказать

Фото к сожалению нет, ошибка произошла в выходной , меня не было на работе

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

vl_cnc

85

-

- Жалоба

- Рассказать

а сейчас что? всё работает? сделайте хотябы фото драйверов, чтоб понимать что у Вас там стоит

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

Sherman

3

vl_cnc

85

-

- Жалоба

- Рассказать

3 часа назад, Sherman сказал:

Да сейчас работает

Может просадка по питанию была. А на biSVSP драйвере тоже батарейки стоят? Или только на aiSV?

На фото не видно.

Изменено 2 марта 2020 пользователем vl_cnc

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

Sherman

3

- Автор

-

- Жалоба

- Рассказать

Да

34 минуты назад, vl_cnc сказал:

Может просадка по питанию была. А на biSVSP драйвере тоже батарейки стоят? Или только на aiSV?

На фото не видно.

Да та тоже стоят батарейки.Там biSVSP и aiSV запитаны от одной и той же батареи. Выведен специальный отсек для 4-х батарей размера D ( так сделал производитель станка)

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

vl_cnc

85

-

- Жалоба

- Рассказать

Тогда Вам @Viktor2004 всё рассказал выше, у меня были другие предположения, теперь всё прояснилось.

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

Sherman

3

- Автор

-

- Жалоба

- Рассказать

18 часов назад, vl_cnc сказал:

Тогда Вам @Viktor2004 всё рассказал выше, у меня были другие предположения, теперь всё прояснилось.

Батарейки подсоединяются к разъему cx5x

Сегодня опять вышло предупреждение о низком уровне батареи! Вчера менял на батарейки другой марки! Замеряю, напряжение больше 6вольт, при выключенном станке напряжение также показывает 6 вольт., То, что выше описывал @Vicror2004, — этим способом можно проверить поступает ли питание на энкодер, я правильно понимаю?, Или нет?

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

vl_cnc

85

-

- Жалоба

- Рассказать

18 минут назад, Sherman сказал:

Батарейки подсоединяются к разъему cx5x

Сегодня опять вышло предупреждение о низком уровне батареи! Вчера менял на батарейки другой марки! Замеряю, напряжение больше 6вольт, при выключенном станке напряжение также показывает 6 вольт., То, что выше описывал @Vicror2004, — этим способом можно проверить поступает ли питание на энкодер, я правильно понимаю?, Или нет?

Да, но если бы питание на энкодер не поступало, то всегда слетали бы нули осей. Неплохо было бы определить, по какому из драйверов идёт ошибка. Возможно, это можно где-то в диагностике увидеть, но я никогда не искал, точно не скажу. На драйверах индикация не меняется, когда появляется APC? И я бы посоветовал Вам сделать отметки нулевых точек на осях, если их положение так критично. Чтоб в последствии было проще выставлять.

- Цитата

Ссылка на сообщение

Поделиться на других сайтах

- Назад

- 1

- 2

- Вперёд

- Страница 1 из 2

Присоединяйтесь к обсуждению

Вы можете опубликовать сообщение сейчас, а зарегистрироваться позже.

Если у вас есть аккаунт, войдите в него для написания от своего имени.

Примечание: вашему сообщению потребуется утверждение модератора, прежде чем оно станет доступным.

В первую очередь не стоит паниковать! Данная ситуация крайне распространена и легко поддаётся «лечению» — главное всё сделать правильно и не торопиться. Для полного понимания процесса просим Вас внимательно изучить нашу статью!

О чём нам сообщает станок?

В первую очередь необходимо прочитать ошибки с экрана станка, которые можно открыть нажатием клавиши MESSAGE. Там могут быть ошибки следующего содержимого на разных языках:

- DS0300 APC ALARM : (X) AXIS NEED ZRN

- DS0300 APC АВ. С : (Y) НЕОБХ. ВОЗВР. В ИСХ. Т

- DS0307 (Z) APC ALARM : BATTERY LOW 1

- DS0307 (X) APC АВ. СООБ : РАЗР. БАТАР. 1

Вариантов отображения может быть значительно больше, в том числе и на китайском! «Кривой» перевод ошибок на русский порождает еще большее количество интерпретаций — это не важно! Если в списке ошибок встречаются слова BATTERY, БАТАРЕЯ, LOW, РАЗРЯЖЕНА, ZRN, ВОЗВРАТ В ИСХОДНУЮ ТОЧКУ и т.д… А также, всё это сопровождается перечислением координат X, Y, Z — значит причина установлена. Это может быть:

- Разрядившаяся батарея Fanuc (игнорирование предупреждающих сообщений)

- Неправильно заменённая батарея Fanuc (например, на выключенном станке)

- Отсоединение провода энкодера от серводвигателя (при ремонтах и техническом обслуживании)

Зачем нужна эта батарея и где она находится?

Первое и самое важное — Fanuc батарейка позволяет станку не забывать свои координаты при выключенном питании. Вначале, при понижении заряда батареи, станок выдаёт соответствующее предупреждающее сообщение. После первого появления сообщения о низком заряде батареи необходимо как можно скорее её заменить. Вы можете приобрести её у нас, написав нам по форме обратной связи или позвонив по телефону +7 (495) 211-51-66. Заменять батарею необходимо ТОЛЬКО НА ВКЛЮЧЕННОМ СТАНКЕ! Если сообщение было проигнорировано и батарею вовремя не заменили, то в последствии «слетает» машинный ноль станка и потребуется его повторная привязка, требующая ОСТОРОЖНОСТИ!

На что следует обратить особое внимание?

ВАЖНО!!! Во избежание серьёзных поломок оборудования рекомендуется визуально контролировать перемещаемые элементы станка на соударение. Для этого требуется снять защитные кожуха перепривязываемых осей. Отметку максимально возможного хода подвижного элемента можно определить по старым масляным следам на направляющих и гайке ШВП. Неправильная привязка осей относительно исходного нуля (с погрешностью более 5мм) может привести к вылету стола станка за свои механические пределы, так как при смещении машинного нуля поле допустимого перемещения смещается вместе с ним! После перепривязки осей ОБЯЗАТЕЛЬНО проверяйте максимальный ход по осям на маленьких скоростях.

Какая последовательность действий?

1. Переходим к параметру 1815 (MDI → SYSTEM → 1815 → SEARCH) – это параметр установки машинного нуля станка по координатам. На рисунке изображено исходное состояние параметра 1815. Если привязка машинных нулей «слетела», то у Вас в столбце APZ будут стоять нули и это не должно Вас смущать.

2. Не забываем перед изменением параметров разрешить их редактирование (MDI → SET/OFS → SETING → PARAMETER WRITE = 1). Заморгает ошибка «редактирование параметров разрешено» — это Вас также не должно смущать

3. Для начала изменения машинных координат необходимо в биты APZ и APC ввести нули, как на картинке и выполнить перезагрузку ЧПУ. Если Вам необходимо привязать только одну ось (например после ремонта или замены двигателя), то выполняйте данную последовательность только для нужной оси, а не для всех одновременно.

4. Возвращаемся к параметру 1815 и вводим в биты APC единичные значения. Введя значения снова производим перезагрузку ЧПУ.

5. Включив станок перемещаем оси в требуемое нам нулевое положение машинной системы координат (как определить точку машинных координат подробно изложено в следующем разделе). Перемещение станка осуществляется в режиме JOG при этом не рекомендуется использовать ускоренную подачу, так как в данном режиме ход осей не ограничен! Установив оси станка в нужное положение вводим единички в биты APZ и последний раз перезагружаем ЧПУ.

6. Все ошибки с экрана должны исчезнуть, но не спешите радоваться! Ещё нужно проверить правильность проделанных Вами действий! Для этого ознакомьтесь со следующим разделом статьи.

ВНИМАНИЕ!!! Изменение машинного нуля не приведёт к изменению параметров 1320 и 1321 (они отвечают за ограничения рабочей зоны станка и лимиты перемещений). Поэтому не забудьте их проверить и отредактировать при необходимости.

Как определить нулевое положение машинных координат?

Перед перепривязкой машинной системы координат (МСК) необходимо определить место, где будет находиться новый ноль станка. Для этого начнём с начала. Аксиомой является то, что привязать ноль МСК можно абсолютно в любое место. Нас ограничивают только геометрические параметры станка. Для простоты мы будем привязывать МСК в её предыдущее положение.

Исходными данными для определения этой точки будут значения, установленные в параметрах 1320 и 1321. Эти параметры определяли координаты, за которые станку нельзя было перемещаться. Своего рода программные концевики. При подходе стола к этим координатам ЧПУ останавливает сервопривод, что предохраняет станок от повреждения. Картинка и рисунок ниже помогут Вам понять, за что отвечают значения установленные в параметрах 1320 и 1321.

Взяв эти параметры можно рассчитать примерное положение МСК до проведения работ. При этом нужно понимать, что рабочее поле станка может отличаться от размера стола. На картинке рабочее поле станка показано красным прямоугольником. Центр прямоугольника будет соответствовать центру стола. Для большей точности можно нарисовать рабочее поле прямо на столе (маркером) и установить в шпиндель инструмент с острым кончиком (сверло). Кончик сверла необходимо подвести к точке найденного и отмеченного машинного нуля по осям X и Y, а ось Z поднять на максимальную высоту (разумеется не до столкновения гайки ШВП с опорой винта). Максимальную высоту имеет смысл проконтролировать по следам на направляющих.

Корректировка Z координаты смены инструмента.

Невозможно привязать машинный ноль строго в значение, где он был раньше. Поэтому точка смены инструмента также может сместиться! Смещение более 0.2 мм уже может стать причиной серьёзной аварии, поэтому после перепривязки машинного нуля по оси Z обязательно нужно перепроверить координату смены инструмента (параметр 1240)

Определяется необходимое значение в ручном режиме, путём подвода шпинделя в необходимою позицию по оси Z. Ни в коем случае нельзя менять инструмент в автоматическом режиме, до проверки правильности установленной координаты. На картинке показана правильная позиция смены инструмента, расстояние Т зависит от типоразмера конуса патрона.

Установив инструмент в нужную позицию считайте новые машинные координаты смены инструмента из меню POS. Полученные значения вводятся в параметр 1240.

-

09-19-2011, 08:48 AM

#1

Registered

hi all, need urgent help with my machine here. I have a battery low and battery down error weeks ago and I have replaced the battery while power is off.

Subsequently, i have 300 APC Alarm X Y Z AXIS NEED ZRN error.

Does this means i have lost all my parameter including zero reference? How can i check whether parameter is still there? I have run through the system setting some of it[parameters i think] still have value is it default value or parameters?

sorry im new to this,,thankss

-

09-19-2011, 09:45 AM

#2

Registered

300 APC alarm: nth–axis origin return Manual reference position return is required for the nth–axis (n=1 – 8).

-

09-19-2011, 09:46 AM

#3

Registered

300 APC

300 APC alarm: nth–axis origin return Manual reference position return is required for the nth–axis (n=1 – 8).]

-

09-19-2011, 09:47 AM

#4

Registered

Originally Posted by klosr

hi all, need urgent help with my machine here. I have a battery low and battery down error weeks ago and I have replaced the battery while power is off.

Subsequently, i have 300 APC Alarm X Y Z AXIS NEED ZRN error.

Does this means i have lost all my parameter including zero reference? How can i check whether parameter is still there? I have run through the system setting some of it[parameters i think] still have value is it default value or parameters?

sorry im new to this,,thankss300 APC

300 APC alarm: nth–axis origin return Manual reference position return is required for the nth–axis (n=1 – 8).

-

09-19-2011, 10:03 AM

#5

Registered

halo,I also have the same problem yesterday on FANUC 0-MC.

# turn on machine

# moving the all axis to zero position use MPG

#setting par 22 for APCx,y,z «1»

#turn off machine

#turn on machine

#moving all axis from zero position

#then press zero position for all axisThis is for 0-MC,

maybe for your problem please find first the parameter for APC,

the procedure i think same.

-

09-19-2011, 10:17 AM

#6

Registered

300 APC alarm

set paramer No.1815

bit 5=APC

bit 4=APZ#5(APC

0 : Position detector is other than absolute pulse coder.

1 : Position detector is absolute pulse coder.

#4(APZ) Zero position of absolute pulse coder is :

0 : Not established

1 : Established

(Turns to 1 after establishment)

To manually change the value of the APZ bit from 0 to 1 without first

returning to the reference position

when using serial pulse coder α , follow this procedure: Back up the

data with the battery and give the motor one or more turns.

Turn the power off then on again, then change the APZ bit setting

from 0 to 1.

-

09-19-2011, 11:15 AM

#7

Registered

hello, thanks all for advise.. i cant move the spindle or zero return now, even with handle mode, and it brought up one more error 1090 tool clamp/unclamp pos. error after i use handle mode to move max stroke on the X-axis.

may i know how do i check if my parameters is lost ? and is all other parameter lost and the zero reference is related?

lol.. guess i have to call the service guy

-

09-19-2011, 01:10 PM

#8

Registered

Originally Posted by klosr

hello, thanks all for advise.. i cant move the spindle or zero return now, even with handle mode, and it brought up one more error 1090 tool clamp/unclamp pos. error after i use handle mode to move max stroke on the X-axis.

may i know how do i check if my parameters is lost ? and is all other parameter lost and the zero reference is related?

lol.. guess i have to call the service guyYou will have lost the parameters by changing the batteries with the power off.

Its good insurance to make a digital backup of the parameters in case of situation such as you find yourself in. If you don’t have a backup, you may have a hard copy that was supplied with the machine, or, being an oi control, they may have been supplied on a CD with the machine. If so, and if you had an editor/communication package that was able to communicate with the machine prior to changing the batteries, type the parameters, if from hard copy, or copy any digital copy you may into that and upload them to the machine from there; it will be easier than manually inputting them at the control. Before you can upload the parameters though, you will have to manually input the parameters to re-establish comms with machine.

Regards,

Bill

-

10-02-2011, 06:40 AM

#9

Registered

thanks for help, called their service person and problem was resolved

-

04-29-2012, 10:30 AM

#10

Registered

Fanuc Tornado 210 series 21i-T

hi all, need urgent help with my machine here. we have a battery low and battery down error weeks ago and I have replaced the battery while power is off.

Subsequently, we have 300 APC Alarm Z AXIS NEED ZRN error.

Does this means we have lost all my parameters and need to be reprogram again ? If yes, How can we check whether parameter is still there and reload the parameters? And from where, we can get the list

sorry im new to this,,thankss

-

02-02-2013, 03:28 PM

#11

Member

Urgent Help needed

Hi, I have the same or very similar problem with Fanuc Oi Mate -TC, battery alarm along with APC — 300 on bith Z and X axis, battery i replaced and that alarm went off however i’m still stuck with the other one. when i opened to see the parameter 1815 APC was 1 and APZ was 0 on both axis, when i modified APC to 0 the alarm went off, and the machine works now, however everytime i turn off the machine the Relative changes to it’s last position before turn off, so i have to change the tool offset for each tool according to the new (last position where the machine stopped before turn off). Any idea what needs to be done so that the machine would go to the settings before this accident.( save the Zero for one relative in its memory as it was)

Note that I dont have Zero Reference /Home reference button on my machine.

Any help would be highly appretaited.

Raffy

-

02-09-2022, 08:36 AM

#12

Member

Re: Fanuc oi Mate-MC (300 APC alarm problem)

I am also having this problem. Thanks for your persuasive answer

drift boss

Below is a list of FANUC servo amplifier alarms and faults with a short description briefly describing the source of each error code. Some point to the source of the problem itself, others point to the problem and do not identify the failing/malfunctioning component.

Servo Amplifiers We Service

- FANUC Alpha, Alpha i series & Alpha is series

- FANUC AC Digital and Analog

- FANUC AC Serial Interface

- FANUC AC Series i & S

Tri Star CNC Services can provide you with more information on the meaning of your alarms. We will provide a fault diagnosis and a dependable 1-year warranty if you require FANUC servo amplifier repairs — or a new FANUC servo amplifier module or FANUC DC servo unit.

| Alarm Code | Description |

|---|---|

|

-(dash) |

Amplifier is not ready |

|

Blinking «-« |

(a) Disconnect the feedback cable (JF*) from the Servo Amplifier, and then switch on the power. (b) Disconnect the feedback cable (JF*) from the Pulsecoder, and then switch on the power. (Keep |

|

0 |

Amplifier is ready (normal operating state) |

|

01, 1 |

DC voltage of the main circuit power supply is abnormally high. Internal cooling circuit faulty Overcurrent flowed into the input of the main circuit. Input supply voltage imbalance, IGBT defective. (PSM-15 to PSM-55) The battery voltage of the absolute pulse coder is low. (warning) The main circuit power module (IPM) has detected an overload, overcurrent, or control supply voltage decrease, overcurrent, or control supply voltage decrease. Internal cooling circuit failure, Overload, Input supply voltage imbalance, IPM failure, or control supply voltage decrease of the power module. |

|

02, 2 |

Internal cooling circuit faulty. Inverter: control power supply undervoltage The battery voltage of the absolute pulse coder is low. |

|

2 (dot) |

+5 VDC of the control circuit power supply is abnormally low. |

|

03, 3 |

DC voltage of the main circuit power supply is abnormally low or the circuit breaker is tripped. The motor has overheated (OHAL). The temperature of the heat sink has risen. |

|

04, 4 |

DC voltage (DC link) has dropped Regenerative discharge energy is too high. Servo motor has overheated (estimated value). |

|

05, 5 |

Average regenerative discharge energy is too high (too frequent acceleration/deceleration) Inverter: DC link undervoltage The input power supply is abnormal (open phase) or the main circuit capacitor was not recharged within the specified time. |

|

5, S |

A communication error for the serial pulse coder was detected. |

|

5 (dot) |

Excessive regenerative discharge alarm. |

|

06, 6 |

Inverter: Overheat |

|

6 (dot) |

Inverter: Overheat |

|

07, 7 |

MCC is faulty. Relay contacts for the dynamic brake is faulty. The DC link voltage is abnormally high. |

|

08, 8 |

Abnormal current alarm (L axis) The offset of the current detection circuit of the main circuit DC link is excessive. The regenerative discharge unit is heated. |

|

8. (dot) |

Inverter: IPM alarm (L axis) |

|

09, 9 |

Abnormal current alarm (M axis) Reference position setting cannot be executed correctly. |

|

9. (dot) |

Inverter: IPM alarm (M axis) |

|

11 |

When the absolute pulse coder is used, the motor has not yet rotated through more than one turn after the first power–up. |

|

16 |

The main circuit power supply has an open phase. |

|

17 |

The DC link voltage is abnormally high. |

|

18 |

An error occurred in internal parameter data transfer processing. |

|

26 |

The frequency of the main circuit input power supply is abnormal. |

|

36 |

The input power supply of the main circuit has an imbalance. |

|

46 |

When the magnetic contactor is turned on, the phase sequence of the power supply cannot be determined. |

|

A |

A parameter has been specified incorrectly. Abnormal current alarm (N axis) External cooling circuit faulty. |

|

A. (dot) |

Inverter: IPM alarm (N axis) |

|

A0 |

ROM is faulty. |

|

A1 |

RAM is faulty |

|

A2 |

A software is not operating normally. |

|

b |

Abnormal current alarm (L axis) Abnormally high current in the L–and M–axis motors DC link current alarm (L axis) |

|

b. (dot) |

IPM alarm for L–and M–axis axes. |

|

BRK |

Breaker has tripped |

|

c |

An overcurrent alarm or IPM alarm DC link current alarm (M axis) |

|

C |

Faulty cooling circuit |

|

d |

Abnormal current alarm (N axis) DC link current alarm N axis) |

|

DC |

Discharge alarm |

|

DCAL |

The regenerative discharge circuit may be faulty |

|

E |

An error was detected in the RAM write/read test at power–up. The input power supply is abnormal (open phase). |

|

F |

External cooling circuit faulty |

|

H |

The temperature of the regenerative resistor has arisen abnormally. (PSMR) |

|

HCAL L/M |

High current flow the the main circuit of that axis has occurred |

|

HCL |

High current alarm L axis |

|

HCM |

High current alarm M axis |

|

HV |

High voltage alarm |

|

HVAL L/M |

DC voltage of the power curcuit for that axis is high |

|

J |

The regenerative discharge unit has overheated |

|

L |

FSSB communication error |

|

LV |

Low voltage alarm |

|

LVAL |

The circuit voltage is unusually low |

|

No LED |

200-V control power (CX1A) is not supplied. Alternatively, the 24-VDC power is short-circuited. |

|

OH |

Overheat alarm |

|

OVC L/M |

Current exceeding the preset value has continued longer than normal. |

|

P |

Communication error between amplifier and module DC link low voltage alarm |

|

TGLS L/M |

Feedback and velocity command mismatch |

|

U |

A parameter that requires power–down has been specified. FSSB communication error |

|

u |

A first to third reference position return cannot be executed because the reference position has not yet been established. |

|

Y |

DC link overvoltage alarm |

contact tri star cnc for repairs Back to Top

| Alarm Code | Message | Description |

|---|---|---|

|

400 |

SERVO ALARM: n–TH AXIS OVERLOAD |

The n–th axis (axis 1–8) overload signal is on. Refer to diagnostic display No. 201, 720 or 721 for details. |

|

401 |

SERVO ALARM: n–TH AXIS VRDY OFF |

The n–th axis (axis 1–8) servo amplifier READY signal (DRDY) went off. |

|

402 |

SERVO ALARM 3, 4TH AXIS OVERLOAD |

3-axis, 4-axis overload signal is on. Refer to diagnostic display 722 or 723 for details. |

|

404 |

SERVO ALARM: n–TH AXIS VRDY ON |

Even though the n–th axis (axis 1–8) READY signal (MCON) went off, the servo amplifier READY signal (DRDY) is still on. Or, when the power was turned on, DRDY went on even though MCON was off. Check that the servo interface module and servo amp are connected. |

|

405 |

SERVO ALARM: (ZERO POINT RETURN FAULT) |

Position control system fault. Due to an NC or servo system fault in the reference position return, there is the possibility that reference position return could not be executed correctly. Try again from the manual reference position return. |

|

407 |

SERVO ALARM: EXCESS ERROR |

The difference in synchronous axis position deviation exceeded the set value. |

|

409 |

SERVO ALARM: n AXIS TORQUE ALM |

Abnormal servo motor load has been detected. Alternatively, abnormal spindle motor load has been detected in Cs mode. |

|

410 |

SERVO ALARM: n–TH AXIS – EXCESS ERROR |

The position deviation value when the n–th axis (axis 1–8) stops is larger than the set value. |

|

411 |

SERVO ALARM: n–TH AXIS – EXCESS ERROR |

The position deviation value when the n–th axis (axis 1–8) moves is larger than the set value. |

|

413 |

SERVO ALARM: n–th AXIS – LSI OVERFLOW |

The contents of the error register for the n–th axis (axis 1–8) exceeded 231 power. This error usually occurs as the result of an improperly set parameters. |

|

414 |

SERVO ALARM: n–TH AXIS – DETECTION RELATED ERROR |

N–th axis (axis 1–8) digital servo system fault. Refer to diagnosis display No. 200 and No.204 for details. Also look at the servo amlifier for alarm code. |

|

415 |

SERVO ALARM: n–TH AXIS – EXCESS SHIFT |

A speed higher than 511875 units/s was attempted to be set in the n–th axis (axis 1–8). This error occurs as the result of improperly set CMR. |

|

416 |

SERVO ALARM: n–TH AXIS – DISCONNECTION |

Position detection system fault in the n–th axis (axis 1–8) pulse coder (disconnection alarm). Refer to diagnosis display No. 201 for details. |

|

417 |

SERVO ALARM: n–TH AXIS – PARAMETER INCORRECT |

This alarm occurs when the n–th axis (axis 1–8) is in one of the conditions listed below. (Digital servo system alarm) 1) The value set in Parameter No. 2020 (motor form) is out of the specified limit. 2) A proper value (111 or –111) is not set in parameter No.2022 (motor revolution direction). 3) Illegal data (a value below 0, etc.) was set in parameter No. 2023 (number of speed feedback pulses per motor revolution). 4) Illegal data (a value below 0, etc.) was set in parameter No. 2024 (number of position feedback pulses per motor revolution). 5) Parameters No. 2084 and No. 2085 (flexible field gear rate) have not been set. 6) A value outside the limit of {1 to the number of control axes} or a non–continuous value (Parameter 1023 (servo axis number) contains a value out of the range from 1 to the number of axes, or an isolated value (for example, 4 not preceded by 3).was set in parameter No. 1023 (servo axisnumber). 7) The amplifier in use does not support the HC alarm avoidance function. If you want to use this amplifier, reset the function bit 2209#4 to 0. If you want to use the HC alarm avoidance function, use an amplifier that supports it. |

|

420 |

SERVO ALARM: n AXIS SYNC TORQUE (M series) |

During simple synchronous control, the difference between the torque commands for the master and slave axes exceeded the value set in parameter No. 2031. |

|

421 |

SERVO ALARM: n AXIS EXCESS ER (D) |

The difference between the errors in the semi–closed loop and closed loop has become excessive during dual position feedback. Check the values of the dual position conversion coefficients in parameters No. 2078 and 2079. |

|

422 |

SERVO ALARM: n AXIS |

In torque control of PMC axis control, a specified allowable speed has been exceeded. |

|

423 |

SERVO ALARM: n AXIS |

In torque control of PMC axis control, the parameter–set allowable cumulative travel distance has been exceeded. |

|

430 |

n AXIS : SV. MOTOR OVERHEAT |

A servo motor overheat occurred. |

|

431 |

n AXIS : CNV. OVERLOAD |

1) PSM: Overheat occurred. 2) β series SVU: Overheat occurred. |

|

432 |

n AXIS : CNV. LOWVOLT CON. |

1) PSM: The control power supply voltage has dropped. 2) PSMR: The control power supply voltage has dropped. 3) β series SVU: The control power supply voltage has dropped |

|

434 |

n AXIS : INV. LOWVOLT CONTROL |

SVM: The control power supply voltage has dropped. |

|

435 |

n AXIS : INV. LOWVOLT DC LINK |

SVM: The DC link voltage has dropped. |

|

436 |

n AXIS : SOFTTHERMAL (OVC) |

The digital servo software detected the soft thermal state (OVC). |

|

437 |

n AXIS : CNV. OVERCURRENT POWER |

PSM: Overcurrent flowed into the input circuit. |

|

438 |

n AXIS : INV. ABNORMAL CURRENT |

1) SVM: The motor current is too high. 2) α series SVU: The motor current is too high. 3) β series SVU: The motor current is too high. |

|

439 |

n AXIS : CNV. OVERVOLT POWER |

1) PSM: The DC link voltage is too high. 2) PSMR: The DC link voltage is too high. 3) α series SVU: The C link voltage is too high. 4) β series SVU: The link voltage is too high. |

|

440 |

n AXIS : CNV. EX DECELERATION POWER |

1) PSMR: The regenerative discharge amount is too large. 2) α series SVU: The regenerative discharge amount is too large. Alternatively, the regenerative discharge circuit is abnormal. |

|

441 |

n AXIS : ABNORMAL CURRENT OFFSET |

The digital servo software detected an abnormality in the motor currentdetection circuit. |

|

442 |

n AXIS : CNV. CHARGE FAILURE |

1) PSM: The spare discharge circuit of the DC link is abnormal. 2) PSMR: The spare discharge circuit of the DC link is abnormal. |

|

443 |

n AXIS : CNV. COOLING FAN FAILURE |

1) PSM: The internal cooling fan failed. 2) PSMR: The internal cooling fan failed. 3) β series SVU: The internal cooling fan failed. |

|

444 |

n AXIS : INV. COOLING FAN FAILURE |

SVM: The internal cooling fan failed. |

|

445 |

n AXIS : SOFT DISCONNECT ALARM |

The digital servo software detected a broken wire in the pulse coder. |

|

446 |

n AXIS : HARD DISCONNECT ALARM |

A broken wire in the built–in pulse coder was detected by hardware. |

|

447 |

n AXIS : HARD DISCONNECT (EXT) |

A broken wire in the separate detector was detected by hardware. |

|

448 |

n AXIS : UNMATCHED FEEDBACK ALARM |

The sign of feedback data from the built–in pulse coder differs from that of feedback data from the separate detector. |

|

449 |

n AXIS : INV. IPM ALARM |

1) SVM: IPM (intelligent power module) detected an alarm. 2) α series SVU: IPM (intelligent power module) detected an alarm. |

|

453 |

n AXIS : SPC SOFT DISCONNECT ALARM |

Software disconnection alarm of the α pulse coder. Turn off the power to the CNC, then remove and insert the pulse coder cable. If this alarm is issued again, replace the pulse coder. |

|

456 |

ILLEGAL CURRENT LOOP |

The current control cycle settings (parameter No. 2004, bit 0 of parameter No. 2003, and bit 0 of parameter No. 2013) are incorrect. Possible problems are as follows. – For the two axes whose servo axis numbers (settings of parameter No. 1023) are an odd number followed by an even number (a pair of axes 1 and 2 or axes 5 and 6, for example), a different current control cycle is set for each of the axes. – The requirements for slaves needed for the set current control cycle, including the number, type, and connection method of them, are not satisfied. |

|

457 |

ILLEGAL HI HRV (250US) |

Use of high–speed HRV is specified although the current control cycle is 200 μs. |

|

458 |

CURRENT LOOP ERROR |

The current control cycle setting does not match the actual current control cycle. |

|

459 |

HI HRV SETTING ERROR |

Of two axes having adjacent servo axis numbers (parameter No. 1023), odd number and even number, high–speed HRV control can be performed for one axis and not for the other. |

|

460 |

n AXIS : FSSB DISCONNECT |

FSSB communication was disconnected suddenly. The possible causes are as follows: 1) The FSSB communication cable was disconnected or broken. 2) The power to the amplifier was turned off suddenly. 3) A low–voltage alarm was issued by the amplifier. |

|

461 |

n AXIS : ILLEGAL AMP INTERFACE |

The axes of the 2–axis amplifier were assigned to the fast type interface. |

|

462 |

n AXIS : SEND CNC DATA FAILED |

Because of an FSSB communication error, a slave could not receive correct data. |

|

463 |

n AXIS : SEND SLAVE DATA FAILED |

Because of an FSSB communication error, a slave could not receive correct data. |

|

464 |

n AXIS : WRITE ID DATA FAILED |

An attempt was made to write maintenance information on the amplifier maintenance screen, but it failed. |

|

465 |

n AXIS : READ ID DATA FAILED |

At power–up, amplifier initial ID information could not be read. |

|

466 |

n AXIS : MOTOR/AMP COMBINATION |

The maximum current rating for the amplifier does not match that for the motor. |

|

467 |

n AXIS : ILLEGAL SETTING OF AXIS |

The servo function for the following has not been enabled when an axis occupying a single DSP (corresponding to two ordinary axes) is specified on the axis setting screen. 1. Learning control (bit 5 of parameter No. 2008 = 1) 2. High–speed current loop (bit 0 of parameter No. 2004 = 1) 3. High–speed interface axis (bit 4 of parameter No. 2005 = 1) |

|

468 |

HI HRV SETTING ERROR(AMP) |

Use of high–speed HRV is specified for a controlled axis of an amplifier which does not support high–speed HRV. |

contact tri star cnc for repairs Back to Top

| Alarm Code | Message | Description |

|---|---|---|

|

600 |

n AXIS: INV. DC LINK OVER CURRENT |

DC link current is too large. |

|

601 |

n AXIS: INV. RADIATOR FAN FAILURE |

The external dissipator cooling fan failed. |

|

602 |

n AXIS: INV. OVERHEAT |

The servo amplifier was overheated. |

|

603 |

n AXIS: INV. IPM ALARM(OH) |

The IPM (intelligent power module) detected an overheat alarm. |

|

604 |

n AXIS: AMP. COMMUNICATION ERROR |

Communication between the SVM and the PSM failed. |

|

605 |

n AXIS: CNV. EX. DISCHARGE POWER |

PSMR: Regenerative power is too large. |

|

606 |

n AXIS: CNV. RADIATOR FAN FAILURE |

PSM: The external dissipator cooling fan failed. PSMR: The external dissipator cooling fan failed. |

|

607 |

n AXIS: CNV. SINGLE PHASE FAILURE |

PSM: Input voltage is in the open–phase condition. PSMR: Input voltage is in the open–phase condition. |

contact tri star cnc for repairs Back to Top

| Alarm Code | Description |

|---|---|

|

SV0027 or 027 |

Invalid digital servo parameter setting |

|

SV0361 or 361 |

Pulsecoder phase error (built-in) |

|

SV0364 or 364 |

Soft phase alarm (built-in) |

|

SV0365 or 365 |

LED error (built-in) |

|

SV0366 or 366 |

Pulse error (built-in) |

|

SV0367 or 367 |

Count error (built-in) |

|

SV0368 or 368 |

Serial data error (built-in) |

|

SV0369 or 369 |

Data transfer error (built-in) |

|

SV0380 or 380 |

LED error (separate) |

|

SV0381 or 381 |

Pulsecoder phase error (separate) |

|

SV0382 or 382 |

Count error (separate) |

|

SV0383 or 383 |

Pulse error (separate) |

|

SV0384 or 384 |

Soft phase alarm (separate) |

|

SV0385 or 385 |

Serial data error (separate) |

|

SV0386 or 386 |

Data transfer error (separate) |

|

SV0387 or 387 |

Sensor error (separate) |

|

SV0417 or 417 |

Invalid parameter |

|

SV0421 or 421 |

Excessive semi-full error |

|

SV0430 or 430 |

Servo motor overheat |

|

SV0432 or 432 |

Converter: control power supply undervoltage |

|

SV0433 or 433 |

Converter: DC link undervoltage |

|

SV0436 or 436 |

Soft thermal (OVC) |

|

SV0438 or 438 |

Inverter: motor current alarm |

|

SV0439 or 439 |

Converter: DC link overvoltage |

|

SV0440 or 440 |

Converter: Excessive deceleration power |

|

SV0441 or 441 |

Current offset error |

|

SV0444 or 444 |

Inverter: internal cooling fan stopped or circuit failed |

|

SV0445 or 445 |

Soft disconnection alarm |

|

SV0447 or 447 |

Hard disconnection alarm (separate) |

|

SV0448 or 448 |

Feedback mismatch alarm |

|

SV0449 or 449 |

Inverter: IPM alarm |

|

SV0453 or 453 |

Soft disconnection alarm (α Pulsecoder) |

|

SV0601 or 601 |

Inverter: cooling fan stopped of the radiator |

|

SV0603 or 603 |

Inverter: IPM alarm (OH) |

contact tri star cnc for repairs Back to Top

| Status 1 Spindle Unit | Status 2 Spindle Unit | Description |

|---|---|---|

|

12 |

Not applicable |

IPM alarm |

|

19 |

Not applicable |

Excessive offset of the phase U current detection circuit |

|

20 |

Not applicable |

Excessive offset of the phase V current detection circuit |

|

21 |

Not applicable |

Position sensor polarity setting incorrect |

|

24 |

Not applicable |

Serial transfer data error |

|

27 |

Not applicable |

Position coder disconnected |

|

29 |

Not applicable |

Short-period overload |

|

30 |

Not applicable |

Overcurrent in the converter input circuit |

|

31 |

Not applicable |

Motor lock alarm |

|

32 |

Not applicable |

Serial communication LSI RAM error |

|

33 |

Not applicable |

Converter: DC link precharge failure |

|

34 |

Not applicable |

Parameter data out of the specifiable range |

|

35 |

Not applicable |

Gear ratio parameter error |

|

37 |

Not applicable |

Speed detector parameter error |

|

41 |

Not applicable |

Position coder one-rotation signal detection error |

|

42 |

Not applicable |

Position coder one-rotation signal not detected |

|

47 |

Not applicable |

Position coder signal error |

|

50 |

Not applicable |

Excessive speed command calculation value during spindle synchronization |

|

51 |

Not applicable |

Converter: DC link undervoltage |

|

52 |

Not applicable |

ITP signal error I |

|

53 |

Not applicable |

ITP signal error II |

|

54 |

Not applicable |

Current overload alarm |

|

58 |

Not applicable |

Converter: main circuit overload |

|

73 |

Not applicable |

Motor sensor disconnected |

|

75 |

Not applicable |

CRC test alarm |

|

79 |

Not applicable |

Abnormal initial test operation |

|

81 |

Not applicable |

Motor sensor one-rotation signal detection error |

|

82 |

Not applicable |

Motor sensor one-rotation signal not detected |

|

83 |

Not applicable |

Motor sensor signal error |

|

84 |

Not applicable |

Spindle sensor disconnected |

|

85 |

Not applicable |

Spindle sensor one-rotation signal detection error |

|

86 |

Not applicable |

Spindle sensor one-rotation signal not detected |

|

87 |

Not applicable |

Spindle sensor signal error |

|

b0 |

Not applicable |

Communication error between amplifier and module |

|

b1 |

Not applicable |

Converter: control power supply low voltage |

|

C0, C1, C2 |

Not applicable |

Communication data alarm |

|

4, 04 |

— (dash) |

Input power supply is abnormal (open phase) |

|

11 |

— (dash) |

DC voltage at the DC link is abnormally high |

|

30 |

— (dash) |

The main circuit power module (IPM) has detected an abnormal condition. |

|

33 |

— (dash) |

The main circuit capacitor was not recharged within the specified time |

|

51 |

— (dash) |

In the main circuit, the DC voltage (DC link) has dropped. |

|

58 |

— (dash) |

Temperature of the main circuit heat sink has risen abnormally |

|

59 |

— (dash) |

Internal cooling circuit faulty |

|

b1 |

— (dash) |

Power supply voltage decrease |

contact tri star cnc for repairs Back to Top

Основные типовые ошибки на дисплее системы ЧПУ Fanuc при разраде батареики на приводе Fanuc.

Основные типовые ошибки на дисплее системы ЧПУ Fanuc при разраде батареики на приводе Fanuc.