Ошибки сотрудников всегда критически отражаются на работе склада. Эффективность снижается, что вызывает негативную реакцию клиентов. Большинство ошибок возникает из-за влияния “человеческого фактора”. Инструкции и технологии работы нередко нарушаются по причине того, что исполнители пытаются оптимизировать процессы под себя, не согласовав возможность оптимизации с руководством. Ошибки на складе зачастую возникают из-за низкого уровня автоматизации.

Сергей Мироненко, первый в мире эксперт по автоматизации

Робот-кладовщик отличается от сотрудника, выполняющего названную функцию, тем, что он не способен реагировать на окружающую среду. К примеру, если робот “наблюдает” хаос и абсолютный беспорядок на складе, у него не получится идентифицировать продукцию. Машина лишь умеет реализовывать чётко установленные алгоритмы действий. Человек, напротив, мыслит абстрактно. Для идентификации разбросанного по складу товара он может задействовать все органы чувств. Однако сотрудники нередко ошибаются.

Эффективнее всего работает то производство, где порядок: в процессах, оборудовании, товарах. Если все операции организованы чётко, работы выполняют привычные алгоритмы действий без ошибок. Именно поэтому их стоимость выше, чем стоимость ручного труда.

В любом проекте есть бизнес-процессы, без автоматизации которых — при условии применения лишь ручного труда — нельзя избежать ошибок.

Чтобы уменьшить число ошибок на складе, устанавливаются терминалы, которые обеспечивают сбор данных. Чтобы они работали эффективно, важно вывести производственную культуру на высокий уровень: подготовить персонал, выверить рабочие процессы и всегда планировать складскую деятельность. Каждому ресурсу, имеющему место на складе — техническим сооружениям, сотрудникам, продуктам, упаковке, — должно присваиваться обозначение, которое будет распознавать компьютер. Стратегию функционирования автоматически выстраивает WMS, система управления складом. Терминал сбора данных бесполезен, когда ресурсная составляющая склада не оцифрована, а процессы производства не налажены. Хаос нельзя автоматизировать!

Нарушение СМК

К возникновению управленческих ошибок приводит нарушение международного СМК. Менеджер должен грамотно организовать процесс. В чётко выстроенной системе управления эффективность деятельности на 80% зависит от руководства и на 20% — от подчинённых. Один топ-менеджер может курировать работу пяти исполнителей.

За нарушением ИСО 9001:2015 следуют грубейшие ошибки топ-менеджмента:

- При принятии решения руководитель обращает внимание на чьи-то мнения, а не на объективные факторы.

- Он старается исправить ситуацию, однако не видит и не анализирует причин, которые привели к ней.

- Он делегирует задачи сотрудникам, не обладающим соответствующей квалификацией.

Топ-менеджер может допускать и другие ошибки. Одной из наиболее распространённых является нарушение порядка в процессе принятия решения, если алгоритм насчитывает не менее 20 действий. Например, руководитель поставил задачу, не уточнив у исполнителя, понял тот её или нет, не обеспечив нужные ресурсы и контроль исполнения.

Менеджер работает в условиях неопределённости и ограниченности ресурсов. Риск “оступиться” присутствует всегда. Чтобы свести количество ошибок к минимуму, рекомендуется придерживаться СМК 9001:2015. Также для руководителя важна оценка собственной эффективности. Она состоит из таких элементов:

- Как много поставлено задач?

- Как часто приходилось возвращаться к уже поставленным задачам.

- Понимают ли руководителя подчинённые?

Ресурсная недостаточность

Нехватка ресурсов является типичной причиной ошибок. В этом отношении известно 2 теории. В СМК 9001:2015 сказано, что на первое место нужно ставить достижение результата, а экономию ресурсов — на второе. Теория повышения эффективности с самого начала приучает к экономии ресурсов. Руководители, которые следуют этому правилу, рискуют потерять эффективность.

Мы преодолеваем ошибки через улучшение бизнес-процессов

В Tablogix применяется алгоритм действий (action timing plan), отрабатываются предложения персонала, проводятся кружки качества, используются методики lean-менеджмента, а также способ анализа Парето. Развитие названных инструментов включается в зону ответственности Tablogix Center of Excellence (Центр передового опыта), объединяющего работников следующих отделов:

- Управления качеством.

- Проектный.

- АСУ.

- Складской аналитики.

Давайте рассмотрим названные инструменты подробнее.

GEMBA (Zero Tolerance Depot Walk)

Данную методику мы взяли у японцев. Чтобы понимать ситуацию, нужно прийти на “гемба”, площадку реализации процесса. Факты, полученные на этом месте, следует проанализировать и принять решение. Менеджер должен знать, на каком этапе работы создаётся добавочная стоимость. Обычно это производство, в нашем случае — склад. Именно в этом месте нужно контролировать рабочий процесс.

К примеру, вы заметили хаос в определённой зоне. Этот беспорядок рано или поздно повлечёт за собой снижение производительности в процессе комплектации заказа. Чтобы выявить “уязвимые” места, применяется Zero Tolerance, то есть фиксация замечаний. Руководитель делает фото в тех местах, где сотрудники ошибаются. Далее согласовываются мероприятия по устранению недоработок. Результат проверяется в конкретный день, определённый заранее. Чтобы устранить замечания, используется система 5S. О данной методике организации рабочего пространства читайте ниже.

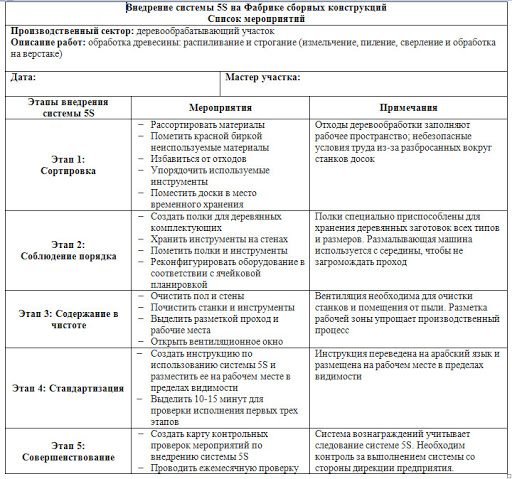

Система 5S: как обеспечить бережливое производство?

Как создать оптимальные условия для реализации производственных алгоритмов и поддержания порядка? Важно усвоить 5 шагов, прохождение которых позволит сэкономить временной и энергетический ресурс:

- Сортируем продукцию, выбрасываем ненужное.

- Уделяем время самоорганизации. Для каждого товара и производственного инструмента находим свое место.

- Соблюдаем чистоту, систематически делаем уборку.

- Стандартизируем процессы.

- Совершенствуем дисциплину, поддерживаем порядок.

Планируем действия

Следующий инструмент контроля — План действий (Action and Timing Plan). Это свободный, но последовательный алгоритм действий с конкретными ответственными и ресурсами, которые у них есть. В план входит достаточное количество деталей, чтобы достичь цели. За использованием названного инструмента стоят серьёзные организационные усилия со стороны руководства. Если топ-менеджер не готов придерживаться обозначенного алгоритма, этого не будут делать и подчинённые.

Улучшаем процессы и результаты

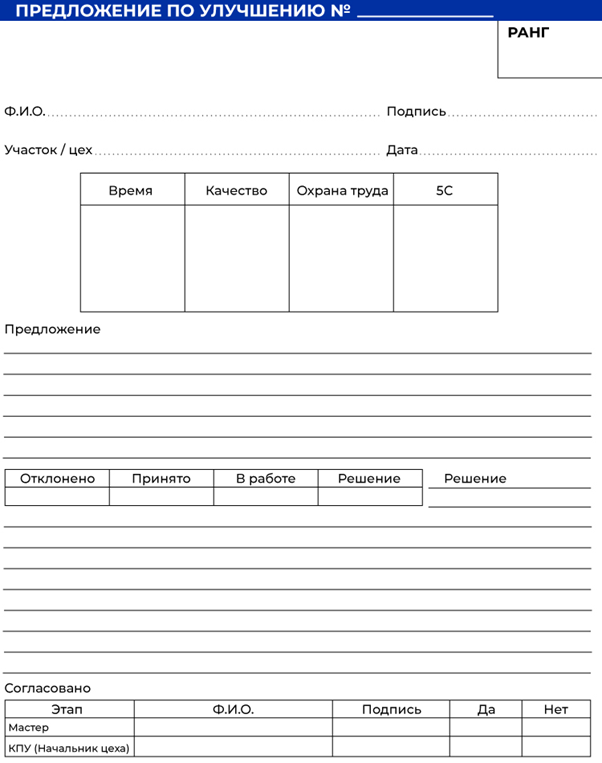

Разберёмся с Предложениями по улучшениям. Работник вносит предложение в форме структуры: предпосылки, непосредственно предложение, шаги по его реализации, планируемая выгода. Если цель реализована, то есть выгода получена, специалисту начисляются бонусы.

Существует такой инструмент, как Лист непрерывных улучшений. Это упрощённый вариант Предложений по улучшениям. Данный лист необходимо прикрепить на стенд. В соответствующих его полях сотрудники должны указывать, как реализовывать рабочие процессы лучше всего и уменьшать риски совершения ошибок. В свою очередь, менеджер обязан делать замечания по предложенному.

Если предложение получает оценку со знаком “+”, руководитель оставляет свои комментарии по поводу исполнения. Если оценка имеет знак “-”, последнее слово остаётся за менеджером следующего уровня, то есть финальное решение выносит он.

Контролируем качество

Кружок качества (Quality Team Circles) — инструмент, который впервые появился в Японии. Он призван обеспечивать доверие и взаимопонимание между представителями топ-менеджмента и подчинёнными, а также подпитывать интерес к рабочему процессу и получению конечных результатов. В кружках качества принимают участие специалисты всех уровней. Каждую неделю по пятницам, как правило, во второй половине дня рабочая группа организуется в комнате размышлений (think room) на полчаса. Сотрудники обсуждают результаты недели, которая подходит к концу, и выясняют, какие процессы можно улучшить. Задача супервизора — выслушать каждого и сделать соответствующие заметки. Следующая встреча планируется для того, чтобы выработать план действий.

Оцениванием данные и факты

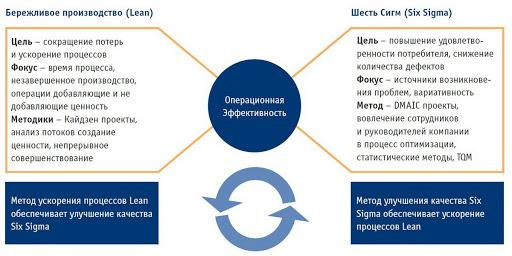

Слышали ли вы о таком инструменте, как Шесть сигм (Six Sigma)? Концепцию разработал специалист компании Motorola в 1980-х. Это методика улучшения процессов, которая работает. В её основе — статистическая оценка исходной информации и следствий.

Здесь используется набор инструментов качества. Среди них следующие:

- Статистическое управление БП на основании карт контроля.

- FMEA-анализ.

- Диаграммы Парето и Исикавы.

Применяем диаграммы

Метод 4-х диаграмм (QOS Methodology) базируется на следующих элементах:

- Определите цель и будьте в тренде. Используйте соответствующую диаграмму и каждый месяц сверяйте результаты с KPI.

- Проанализируйте проблемы по Парето. Эта диаграмма позволяет распределить энергетические ресурсы для эффективного решения проблем. С её помощью можно выявить ключевые причины просчётов. Ведь невозможно исправить ошибку, если не знать причин её возникновения. Диаграмма Парето показывает, какие просчёты вносят максимальный вклад в неблагоприятную тенденцию.

- Постройте алгоритм корректирующих действий. Для каждой ошибки определите действия по её исправлению.

- Обеспечьте контроль выполненных действий. Улучшения, которых вы достигли, соответствуют вашим ожиданиям? Если нет, вернитесь к п.1.

Анализ отказов. Метод 8D

Чтобы контролировать качество выпускаемой продукции, используется Анализ видов и последствий отказов.

Для поиска базовых причин ошибок, разработки решений с целью недопущения их повторения применяется Метод решения проблем 8D. Если клиенты не довольны качеством продукции или услуг, 8D служит первым и самым правильным шагом на пути к улучшению качественных характеристик.

Отчёт о корректирующих действиях

Ключевой целью отчёта является исследование проблемы через анализ базовых причин и нахождение соответствующих решений с целью предотвратить её повторение. Это своеобразная ответная реакция на проблему. Исправление ошибок — это сдерживание, а корректирующее действие — ключевая причина.

Бенчмаркинг

Бенчмаркинг нужен, чтобы предупредить множество ошибок, которые были допущены кем-то ранее. Рекомендуем посещать производства конкурентов и смежных предприятий, запоминать интересные идеи, возникающие в процессе работы, и конечно, реализовывать лучшие из них.

Предотвращаем ошибки с помощью коммуникации

Разместите наглядные инструкции для работы на информационных стендах. Там же транслируйте KPI и результаты работы. Делайте это через простые индикаторы, к примеру, весёлый или грустный смайл, зелёный или красный цвет. Отражение актуального статуса — отличная мотивация для сотрудников. Это поможет им сконцентрироваться на работе и совершать как можно меньше ошибок.

Больше статей и контента в наших социальных сетях и мессенджерах:

ВКонтакте: сообщество «Реальная автоматизация бизнеса»

Facebook: сообщество «Эксперты об автоматизации бизнеса»

Telegram: канал «Реальная автоматизация бизнеса»

Заказать консультацию эксперта по автоматизации можно на нашем сайте: www.aviant.ru

А еще у нас появился чат в Telegram, где вы сможете задать любой вопрос и получить ответ от специалистов по Б24 или 1С. И все это без регистраций и смс

Отгрузка товара со склада требует внимательности сотрудников и тщательной организации. Неисправленная своевременно ошибка потянет за собой другие. И в итоге можно получить пересорт, недостачу и претензии от покупателей и получателей груза. Как показывает практика крупных организаций, чем меньше ручного труда, тем ниже человеческий фактор.

Компания «ОПТиКо» занимается оптовой продажей продуктов питания: колбаса, сыры, молочная продукция, замороженная продукция, детское питание. Учёт товаров ведут в «1С: Управление торговлей 10.3». Складские операции уже автоматизированы при помощи «Склада 15» от «Клеверенс» и 4 терминалов сбора данных Honeywell ScanPal EDA50К. Но собранные в заказ коробки по-прежнему маркировали цветными стикерами, на которых от руки писали данные заказа.

Такой способ очень ненадёжный. Экспедитор иногда получал просто неопознанные коробки, так как стикеры отваливались и терялись. Соответственно, следом приходилось тратить очень много времени на то, чтобы найти нужную коробку. Плюс всегда оставался риск отдать не то, что было нужно. А покупатель мог в итоге получить товар не с теми сроками годности, на которые рассчитывал.

Задачи

Одним из важных условий, которое позволит отгрузить продукцию со склада без накладок и сбоев, является упаковка, оформленная в соответствии с правилами упаковки и затаривания. Так как именно поставщик несёт ответственность за порчу товара из-за некачественной упаковки или отправку не по адресу из-за неверной маркировки заказа.

В сентябре 2021 года с нами связались представители «ОПТиКо». Все складские процессы у них уже были автоматизированы и помощью «Клеверенса» и терминалов. Но так как с отгрузками периодически случались казусы из-за потери стикеров, им требовалась доработка в Mobile SMARTS «Склад 15» — чтобы после сбора заказа можно было с ТСД сразу распечатать этикетку со всеми необходимыми данными.

Жегалин Валентин Романович, Cпециалист по подключению оборудования компании «ТЕХНОЛОГИИ БУДУЩЕГО»

Решение

Любая отгрузка сопровождается документацией в электронном виде или же на бумажных носителях. Но если все заказы упакованы в одинаковые коробки без внешних опознавательных знаков, то гарантии нет, что их не перепутают в процессе. Некоторые компании приклеивают на коробки или паллеты упаковочный лист, другие вручную маркером подписывают адрес и наименование заказчика. Способов на самом деле очень много. Нужно просто найти наиболее удобный именно для вас.

Чтобы избежать возможной пересортицы при отгрузке заказов и добавить так называемый дополнительный уровень контроля, нужно было настроить печать этикеток на принтер, подключённый к серверу Mobile SMARTS — сразу после завершения сборки заказа на ТСД.

Сейчас этикетка содержит следующую информацию для экспедитора:

- ФИО и телефон ответственного менеджера,

- зону доставки — клиент использует зонирование адресов доставок для оптимизации маршрутов доставки,

- наименование юридического лица,

- адрес доставки,

- дату доставки,

- дату сборки

- текущий номер коробки и общее количество коробок в заказе покупателя.

Также позднее мы добавили суммарный расчетный вес всех коробок.

Жегалин Валентин Романович, Cпециалист по подключению оборудования компании «ТЕХНОЛОГИИ БУДУЩЕГО»

Ход работ по выполнению доработки можно разделить на несколько этапов.

-

Подготовительный

На этом этапе компаний «ОПТиКо» приобрела и установила принтер этикеток TSC TE210. Специалисты «ТЕХНОЛОГИИ БУДУЩЕГО» настроили новое оборудование и подключили к его к Mobile SMARTS. -

Доработка/настройка выгрузки необходимых данных

Для выполнения задачи в интеграционной обработке добавили некоторые реквизиты товаров для выгрузки и реквизиты контрагентов. В бизнес-процессах в основной обработке добавили дату отгрузки, зону доставки, данные ответственного менеджера и адрес доставки. На стороне Mobile SMARTS в соответствующих справочниках добавили реквизиты-приёмщики. -

Создание этикетки в Mobile SMARTS

Здесь использовали стандартный механизм печати через сервер Mobile SMARTS: ТСД связывается с принтером через сервер печати. -

Доработка кода Mobile SMARTS

Для обеспечения возможности производить саму печать код в Mobile SMARTS был дополнен: при завершении работы с документом кладовщик вводит количество мест — коробок с продукцией, вошедшей в заказ -, которые в итоге были сформированы при сборке. Далее происходит сбор нужной информации для этикетки, и непосредственно печать этикетки.

На выполнение доработок ушло несколько рабочих дней, так как заказчику пришлось обменивать бракованный принтер, и в связи с тем, что система учёта компании «ОПТиКо» ранее уже была доработана под специфику работы склада.

Результаты

Какими бы хорошими ни были отношения между поставщиком и покупателем, при возврате неверно отгруженной или испорченной продукции бумажную волокиту никто не отменял: составить письмо на возврат, вернуть на склад продукцию — убытки несут обе стороны. Как в отношении времени, так и материальные. Лучший способ не потерять покупателя — минимизировать ошибки при сборке заказов и отгрузках.

Сейчас экспедиторам «ОПТиКо» не нужно бегать и выяснять, какая коробка под какой заказ оформлена. Цветные стикеры не валяются по складу. Всё максимально просто: собрали с терминалом заказ, отправляют на печать этикетку и оклеивают коробку. Сразу понятно для кого, когда упаковали, какого числа будет отгрузка. Пересорта нет. Время не теряют. И со сроками годности тоже всё отлично. Как результат — все коробки имеют этикетки со всей понятной экспедитору информацией.

Жегалин Валентин Романович, Cпециалист по подключению оборудования компании «ТЕХНОЛОГИИ БУДУЩЕГО»

В этой статье мы описали перечень рекомендаций по улучшению показателей работы склада и получения максимальной прибыли.

В перечень рекомендаций по улучшению показателей работы склада и получения максимальной прибыли.

Организация труда

1. Назначьте эффективного управляющего. Он должен соответствовать следующим требованиям:

- опыт работы, знание нюансов складской логистики;

- уверенный пользователь ПК и ПО для автоматизации процессов;

- знание всех процессов.

Хорошо, если такого эффективного управленца может «вырастить» самостоятельно из своих работников. Нет такой возможности? Начинайте поиск на стороне.

2. Следите за штатной численностью персонала. Не превышайте её без острой необходимости, но и не выходите за рамки нормирования рабочего времени работников согласно действующим нормам законодательства.

3. Разрабатывая нормы, локальные правовые акты, руководствуйтесь законодательством: Трудовым Кодексом, Постановлениям Санпина, действующими межотраслевыми нормами и правилами, федеральными законами, рекомендациями различных ведомств. Проведите аттестацию рабочих мест.

4. Разработайте чёткую организационную структуру персонала. Со временем её можно модернизировать и вводить новые структурные подразделения или штатные единицы.

5. Регламентируйте рабочий процесс, чтобы у персонала была чёткая инструкция к действию. Разработайте и внедрите:

- Положение о складе (это будет ваша основа основ — Конституция склада);

- регламенты, расписывающие по пунктам процессы приёмки, перемещения, хранения, отпуска, возврата, комплектации, списания;

- на каждый процесс составьте технологическую схему;

- должностные, рабочие инструкции;

- инструкции по охране труда, пожарной и электробезопасности.

Следите за сроком действия разработанной документации.

6. Следите за разделением трудовых и технологических ресурсов. Они должны быть распределены равномерно. Ситуация, когда одна часть склада простаивает, а вторая работает на износ — недопустима!

7. Переведите работников на сдельно-премиальную оплату.

8. Начисляйте зарплату по показателям эффективности (КТР). Учитывайте не более 10 показателей, иначе их учёт приведёт к ещё большим затратам. Можно ограничиться учётом таких показателей:

— объём отгруженной продукции;

— скорость отгрузки;

— качественные показатели (отсутствие боя, брака, точности оформления ).

9. Организуйте рабочие места, оснастите их всем необходимым для выполнения должностных обязанностей. Кабинеты непосредственных руководителей расположите максимально близко к рабочим зонам подчинённых.

10. Следите за рынком труда в сфере складской логистики, отслеживайте уровень занятости и изменение зарплат.

Разгрузка и приёмка

11. Прежде чем начать разгрузку автомашины необходимо произвести сверку номеров пломб с указанными в сопроводительных документах. Проверить их целостность, правильность пломбирования. Осмотреть транспортное средство на предмет неисправности (разрыв тента, нарушение шнуровки).

12. Разработайте регламент, определяющий порядок разгрузки транспортных средств, если они прибыли одновременно. Решение о первоочерёдности принимайте исходя из специфики прибывшей продукции, её количества. В первую очередь целесообразно разгружать позиции, которые не будет храниться, а пойдут сразу на комплектацию и отправку заказчику.

13. Разгрузка должна вестись рационально в соответствии с разработанными технологическими схемами. Целесообразно вести разгрузку с одновременным занесением товара в реестр и контролем по количеству, качеству.

14. Укладывать на поддон товар можно только одного наименования. Не допускайте смешивания и пересортицы. Можно установить правило, что на одном поддоне могут храниться разные наименования, но при этом, если они отправляются в одну зону. Ставьте упаковки так, чтобы этикетки легко читались.

15. Применяемые для хранения паллеты (поддоны, штабеля) должны быть устойчивыми, исправными, обеспечивать целостность товара при перемещении. Для сохранности продукции необходимо провести её «паллетовку» — обмотать 2-3 верхних ряда несколькими слоями стрейч-плёнки.

16. Разгрузка должна осуществлять максимально быстро лучшими работниками.

17. Разгрузку принятие на хранение проводите в день прибытия.

18. Проверяйте соответствие количеству, указанного в ТТН путём:

- частичного или полного взвешивания;

- пересчёт единиц в упаковке;

- пересчёт количества упаковок.

Обязательно вскрывайте все подозрительные, повреждённые упаковки для проверки сохранности вложений.

19. Эффективный метод увеличить скорость разгрузки и постановки на учёт — присвоить поставщикам определённые категории: «сверхнадёжный», «надёжный», «требующий проверки» и т.д. Проверять груз от сверхнадёжного поставщика не надо. «Надёжный» поставщик нуждается в проверке не более 30% от объёма поставки. Груз от поставщика, который «требует проверки» проверяется досконально.

20. В случае обнаружения недостачи, излишков, пересортицы, брака и прочих претензий составляйте акт. Можно применять унифицированную форму ТОРГ-2, разработанную Госкомстатом, но она очень громоздка. Закон разрешает использовать собственную утверждённую форму акта.

Хранение

21. Для каждой категории товара должна быть выделена своя зона. А в системе управления складом должны быть созданы отдельные или так называемые «виртуальные» склады. К примеру, склад «в зоне длительного хранения» или склад «в зоне ожидания отгрузки». Таким образом Вы всегда будете знать, как перемещается товар внутри «физического» (основного) склада.

22. Внутри выделенной зоны должно быть отведено место (ящик, полка, поддон, стеллаж) для определённого артикула.

23. Часто востребованные товары должны быть легкодоступны. Такие позиции нужно размещать максимально близко к зоне отгрузки. Для определения востребованности используйте анализ АВС или специальную методику процентной доли обращения.

24. Иногда «правило востребованности» имеет исключения: крупногабаритный товар, независимо от востребованности лучше хранить рядом возле зоны отгрузки. Продукцию большой ценности целесообразно хранить в глубине помещения.

25. Определите категории товара для статистического хранения — на выделенные места, а динамического хранения — располагайте на свободные места в момент его поступления. Назначьте сотрудников, ответственных за организацию размещения.

26. Нельзя хранить товар на полу! Используйте поддоны единого стандарта 800х1200, 1000х1200 или любого другого размера.

27. Товар на хранение передавайте максимально бережно. Ежедневно осматривайте его на предмет целостности.

28. Введите правило «3 шага» для быстрого поиска: 1-ый шаг — разложите товар по группам. Персонал запомнит место хранения данной группы.

29. 2-ой шаг — адресное хранение (продукт в количестве «х» хранится в отделе «А», на стеллаже «Б», на полке «1», в ячейке «11»). Информацию занесите в учётную систему. Ярлыки сделайте разных цветов. Цвет будет помогать в идентификации.

30. 3-й шаг — внедрение автоматизированной системы учёта, использование штрих-кодов, бар-кодов, цифровых кодов, электронных меток. Данный метод помогает наладить работу быстро и эффективно, но имеет недостатки:

- высокая стоимость;

- строгое регламентирование всех действий;

- хранение только зонированное;

- наличие хорошего ПО;

- необходимо обучить персонал работе с системой.

Комплектация и отгрузка

31. Никогда не отпускайте груз без сопроводительных документов. Система управления складом ЕКАМ позволяет формировать товарно-транспортные накладные, счет-фактуру, ТОРГ-12 и многие другие документы.

32. Разработайте комплектовочные маршруты, установите сроки подготовки сопроводительных документов.

33. Установите время приёма заявок от клиентов: например заявки поданные после 16 ч, обрабатываются на следующий день, заявки поданные до 12 ч обрабатываться в этот же день после 15 ч и т.д. Назначьте должностное лицо, которое будет уполномочено принимать решение об изменение регламентов по времени комплектации.

34. Определите приоритетные к отгрузке позиции. Это:

- заказы, которые будут доставлены клиенту раньше;

- заказы на последнюю точку разгрузки транспортного средства-перевозчика.

35. Разумно использовать сочетание двух способов комплектации:

- индивидуального, когда из отделов изымается нужное количество товара для одного заказа;

- комплексного, когда изымается продукт, присутствующий в нескольких заказах.

Назначьте работника, который будет принимать решение о методе комплектации.

36. Скомплектованный товар укладывайте в тару, контейнер, ставьте на отдельную паллету, обматывайте плёнкой. Маркируйте, указывая наименование клиента, адрес доставки.

37. Заведите «Журнал комплектации», где каждый работник, ответственный за комплектацию заказа, будет ставить свою подпись.

38. Осматривайте транспортное средство на предмет соответствия перевозимому грузу. Не допускайте отгрузку в несоответствующий транспорт.

39. Не превышайте разрешённую грузоподъёмность транспортного средства, нагрузку на ось.

40. Не допускайте загрузки «навалом» или установки тяжёлого товара поверх лёгкого. Если продукция повредилась в процессе отгрузки, то сразу замените её — возврат от клиента неизбежен, но обойдётся дороже. По завершению загрузки пломбируем транспортное средство согласно установленному регламенту.

Зонирование склада

41. Определите, какие помещения вам необходимы, исходя из рисунка:

42. Разделите всю площадь помещения на зоны.

34. Площадь каждой зоны необходимо использовать с максимальной пользой, тогда может оказаться, что часть помещений можно сдать в аренду.

44. Не допускайте распространения зоны хранения на другие отделы.

45. Используйте научный подход для расчёта необходимых площадей для каждой зоны. Расчёт ведётся на основании показателей грузооборота и оборачиваемости складских запасов.

46. Создайте зону «брака», складывайте туда продукцию, не соответствующую установленным требованиям. Желательно наглядно отгородить её.

47. Пусть управляющий ежемесячно представляет отчёт о продукции в зоне «брака» с предложением решений о её дальнейшем использовании.

48. Примите меры, чтобы количество брака уменьшалось:

- снижение цены;

- бонусы для менеджеров по продажам;

- акции, распродажи;

- возврат производителю;

- ремонт, восстановление;

- продажа своим работникам;

- благотворительные акции;

- утилизация.

49. Наличие проходов и проездов внутри склада обязательно!

50. Административно-бытовые помещения должны быть в достаточном количестве: туалеты, душевые, раздевалки, комнаты отдыха. Оптимальная норма — 3 кв. метра на 1 человека.

Порядок на складе

51. Даже при значительной нехватке площади оставьте вдоль стен проходы минимум 50 см, это даст возможность обходить склад по периметру для осмотра и во время уборки.

52. Если не хватает места, то продумайте возможность добавочных полок на стеллажах, пристройки антресолей сверху. А может можно сократить пространство между полками?

53. Не храните на складе посторонние вещи.

54. Используйте современную осветительную систему. Потолок покрасьте в светлый цвет — это усиливает световой поток.

55. Создайте такую систему освещения, которая будет освещать только те части, которые необходимо осветить в данный момент. Это значительно сократит энергозатраты.

56. Используйте принципы эргономики: стены, потолок светлого цвета визуально увеличат пространство. Яркой окраской выделите травмоопасные места.

57. На пол нанесите разметку для движения техники. Обозначьте места её стоянки.

58. Оборудуйте склад предупреждающими знаками, информационными табличками. Обязательно повесьте стенд с информацией о технике безопасности.

59. Поддерживайте чистоту. Проводите систематическую уборку, дератизацию. Следите за исправностью всех систем: канализации, вентиляции, кондиционирования.

60. Учтите, что о вашем складе будут знать далеко за пределами вашего региона — перевозчики охотно делятся информацией об условиях работы.

Складская техника

61. Погрузочно-разгрузочная техника весьма недешёвая. Расчёт её необходимого количества лучше провести по известной методике Гаджинского. Важно правильно рассчитать показатель запаса: когда определённое число тележек при разгрузке можно дополнить простаивающими из соседнего отдела.

62. Каждая единица техники должна быть закреплена за конкретным человеком — индивидуальная ответственность многократно повышает срок её службы.

63. В техническом отделе должно быть всё необходимое для обслуживания: щётки, тряпки, пылесос, вёдра. Материалы для смазывания и ухода также должны быть доступны и располагаться в техотделе.

64. Учтите, что сотрудники, работающие со сложной техникой, обязаны пройти обучение. Для проведения обучения требуется заключить контракт с учебной организацией.

65. Гарантийный срок истёк? Проведите осмотр на основании которого примите решение о целесообразности дальнейшего использования, продаже, закупке новой техники.

66. Старайтесь делать закупку у одного производителя. Запчасти от списанной техники подойдут для ремонта.

67. Въезд техники в вагон или кузов транспортного средства — оправдан. Используйте для этого эстакады, регулировочные мостики.

68. Выбирая производителя учитывайте:

- стоимость, условия оплаты;

- срок эксплуатации;

- отзывы других покупателей;

- технические характеристики;

- как организовано сервисное обслуживание.

69. На ровном полу применяйте колёса с полиуретановым покрытием. При неровном, земляном полу, асфальтовом покрытии — резиновые колёса или ролики из нейлона.

70. Купите 80% гидравлических тележек с двумя роликами — для работы по всей длине поддона. 20% тележек с одним роликом — для работы с поддоном сбоку, вполне достаточно.

Снижение себестоимости, оптимальное бюджетирование

71. Управляйте себестоимостью операций, которая рассчитывается как зависимость расходов на обработку от грузооборота за период времени. Данные о себестоимости позволят увидеть пути оптимизации технологических процессов.

72. Сделайте показатель себестоимости основной мотивацией управляющего персонала: чем он ниже, тем больше бонусов.

73. По возможности определите себестоимость каждой операции — это поможет выявить и исключить не нужные, не приносящие прибыль.

74. Для уменьшения себестоимости внедряйте ИТ-технологии и принципы бережливости.

75. Уменьшите количество ручных операций с перемещением груза до минимально возможного. Производительность труда повысится – затраты уменьшатся.

76. Повышайте уровень подготовки персонала. Создайте гибкую систему мотивации.

77. Утвердите нормы на расходные материалы. Периодически их пересматривайте.

78. Составляйте бюджет заранее — это позволит эффективно расходовать средства.

79. Предоставьте управляющему некоторую финансовую независимость: пусть он решает вопросы с приоритетностью платежей.

80. Помните! Склад не тратит деньги, он их зарабатывает! Способов много:

Сохранность материальных ценностей

81. С каждым работником заключайте договор о материальной ответственности.

82. Требуйте от персонала строгого соблюдения установленных правил, норм , регламентов.

83. Не допускайте наличия «пиковой» нагрузки на склад, это приводит к возникновению разного результата по факту и документации.

84. Сотрудники должны знать, что убытки покрываются из чистой прибыли компании.

85. Не наказывайте никого материально без установления причин и условий недостачи (порчи продукции).

86. Исключите возможность кражи товаров, нахождения посторонних.

87. Особый контроль требуется зонам отгрузки — здесь происходит 90% краж.

88. Выплачивайте вовремя заработную плату персоналу.

89. Периодически проверяйте работников на предмет алкогольного опьянения, наркозависимости.

90. Применяйте современные охранные системы или хотя бы их муляжи.

Инвентаризация

91. Регламентируйте процедуру инвентаризации. Чётко определите цели, сроки проведения. Целями инвентаризации могут быть:

- выявление несоответствие между документальными и фактическими данными;

- повышение эффективности управления запасами;

- повышение уровня сервиса и другое.

92. Проведение инвентаризации объявляется приказом, где определяется дата проведения мероприятия, состав комиссии, цели, участники.

93. Перед процедурой остановите движение продукции внутри и за пределы склада.

94. Поручите работникам подготовить склад к проведению мероприятия.

95. В инвентаризации должны принимать участие самые компетентные работники склада.

96. Полную инвентаризацию проводите 1 раз в год, периодическую — ежемесячно или еженедельно. Анализируйте данные предыдущих проверок.

97. Иногда проводите внеплановые инвентаризации для проверки эффективности управляющего.

98. Используйте разные методики: по географическому признаку, производителю, группе товаров и т.д.

99. Снятие остатков — задача ответственных людей! Добейтесь выполнения этого.

100. Результаты инвентаризации оформляются актом, подписи ставят все материально ответственные работники.

Складская логистика — сложная система, выполняющая решающую роль в цепочке поставок. Данная сфера многогранна и разнообразна, здесь всегда есть место улучшению, повышению эффективности и прибыльности.

Одним из эффективных способов повышения производительности и точности работы склада является сокращение ошибок, допущенных при выборке товаров.

Каждая ошибка выборки товаров в какой-то степени обходится дорого. Если выбрано больше товаров, чем было заказано, то, конечно, клиент будет очень рад таким подаркам, но это на прямую повлияет на вашу прибыль и точность учета вашего товара.

Точно так же, если выбрано слишком мало товаров или выбраны неправильные товары, то вы не только получите в результате недовольного клиента, но вам еще и придется потратить время на замену заказа. Возможно, в качестве извинения вам придется предложить скидку, и это снова влияет на вашу прибыль.

Конечно, в любой системе, в которой работает человек, есть место человеческому фактору и ошибкам. Как бы работники не старались, практически невозможно быть на 100 процентов точным в 100 процентах случаев.

Поэтому, если вам удастся снизить уровень человеческих ошибок, то вы, безусловно, увидите целый ряд улучшений, которые коснутся как прибыльности, так и повышения уровня обслуживания клиентов.

Итак, как же снизить количество ошибок комплектации на складе?

Шаг первый: подсчет

Шаг первый: подсчет

Ведите учет всех допущенных ошибок, а также записывайте, на каком именно этапе они происходят. Вы можете вести учет количества ошибок, потом выводить процент ошибок и проводить сопоставление относительно того, где и когда на вашем складе они происходят и на каком этапе.

Вооружившись этой информацией, вы сможете увидеть закономерность и принять корректирующие меры. Например, некоторые члены вашей команды могут постоянно совершать ошибки, поэтому они нуждаются в дополнительном обучении.

Собирая и анализируя данные об ошибках комплектации (и делая это последовательно, а не одноразово или время от времени), вы сделаете отличный первый шаг в сторону сокращении числа ошибок комплектации на вашем складе.

Шаг два: взаимодействие

Ведение учета ошибок выбора, а также того, где и как они происходят, в интересах абсолютно каждого, и очень важно донести этот момент до ваших сотрудников, чтобы они вас поддержали.

Подчеркните, что вы команда и должны работать вместе, чтобы уменьшить количество ошибок. Дайте им знать, что вы пытаетесь определить причину их возникновения и предложите дополнительную подготовку людям, которые в ней нуждаются (не стоит проводить дополнительные обучения для всех поголовно).

Создайте атмосферу доверия, чтобы ваша команда чувствовала себя уверенно, чтобы люди имели смелость признать свои ошибки, и чтоб их можно было быстро исправить.

Также прислушивайтесь к отзывам людей, которые проводят комплектацию. Они способны определить процессы, в которых с большей вероятностью будут допущены ошибки, и у них могут быть предложения по улучшениям, которые могли бы помочь снизить уровень ошибок.

Шаг третий: создайте хорошую рабочую среду

Среда, в которой мы работаем, оказывает определенное влияние на наше настроение и, в свою очередь, на то, насколько хорошо мы работаем. Что вы можете сделать, чтобы улучшить рабочую среду для своих сотрудников?

Если у вашего персонала есть удобная уборная, если на складе чисто, если освещение яркое, но не слепящее, или, возможно, у вас есть циновки на бетонном полу – все эти небольшие нюансы влияют на рабочую среду, они помогут вашему персоналу чувствовать себя более мотивированным. А мотивированные люди совершают меньше ошибок.

Шаг четвертый: глубоко погрузитесь во все рабочие процессы

Как давно вы начали внимательно изучать и анализировать все процессы, которые происходят на вашем складе?

Если вы глубоко вникнете в то, как работает каждая система на вашем складе, и как проходит каждый из процессов, то вы сможете определить области, работу в которых можно улучшить, а это принесет пользу по всем направлениям, а не только снизит количество ошибок выбора товаров.

И не стоит думать, что раз у вас все идет по накатанной схеме, то там не стоит разбираться в процессах и углубляться в детали.

Пройдите лично все этапы, проведите время в складском помещении, посмотрите, как именно проходит каждый этап, и, что важно, после всего этого поговорите со своей командой. У ваших сотрудников вполне могут быть хорошие идеи, которые стоило бы реализовать.

Шаг пятый: внедрите систему проверки

Чтобы уменьшить количество ошибок, также стоит ввести систему проверки, то есть перед отправкой все отобранные по заказу товары должны быть проверены повторно. Однако учитывайте тот факт, что это лишний этап, который может замедлить вашу работу и оказаться контрпродуктивным; то, что вы получите за счет уменьшения ошибок выборки, вы можете потерять, добавив этот дополнительный этап.

Как альтернативный вариант можно проводить выборочные проверки. Это принесет пользу сразу в нескольких отношениях. Во-первых, так можно обнаружить хотя бы некоторые ошибки. Во-вторых, если ваша команда знает, что проводятся выборочные проверки, все они будут проявлять большую бдительность.

Шаг шестой: поймите, когда и где возникают ошибки

Не все ошибки допускаются именно на этапе комплектации. Внимательно изучите абсолютно все этапы, начиная с принятия заказа, и заканчивая его отправкой. Вполне возможно, что часть ошибок вообще не имеет никакого отношения к выборке товаров.

Шаг седьмой: оснастите склад качественным оборудованием

До сих пор мы говорили об ошибках, которые допускают люди в процессе работы. Но как насчет оборудования, которое вы используете на своем складе? Если вы не используете лучшее оборудование на складе, или если пространство вашего склада не оптимизировано, то ошибки, скорее всего, так и будут возникать.

Так, например, автоматизация поможет снизить уровень ошибок выборки, просто потому, что она уберет из процесса человеческий фактор.

Мы выделили семь относительно простых шагов, которые можно предпринять для снижения уровня ошибок комплектации в работе вашего склада, что, несомненно, повысит уровень эффективности и прибыльности вашего бизнеса.

Если вы хотите поговорить с командой о складских решениях – в частности, если вы хотите внедрить автоматизацию – тогда, пожалуйста, свяжитесь с нами.

Как правильно и эффективно

организовать работу склада?

Получите сборник рекомендаций от экспертов по складским вопросам!

Склад – связующее звено между производителем и потребителем, сложная система, которая требует постоянного внимания. Обеспечить порядок на складе – важная задача любой компании. Для этого нужно вести корректный учет товаров, контролировать их сохранность, а также иметь быстрый доступ к информации по местам хранения и доступным остаткам.

Однако часто корректному учету продукции на складах уделяется недостаточно внимания и негативный результат при подобном подходе не заставит себя долго ждать. Возрастает риск появления непредвиденных затрат или потерь для компании.

Анализируем причины возникновения потерь на складе

Минимизировать издержки и потери – естественное желание собственника бизнеса. Когда речь идет о складских потерях, то в первую очередь стоит обратить внимание на те, которые связаны с товарами. Для планирования мер по сокращению непреднамеренных затрат сперва выявим и классифицируем источники потерь или порчи продукции в обороте.

Порча товаров при хранении/несоблюдение условий хранения:

- повреждения при погрузке/разгрузке товара;

- нарушение условий отбора и хранения товара;

- естественная убыль отдельных групп товаров: испарение, усушка и прочее;

- неправильная, некачественная маркировка, которая влечет за собой потерю товара и невозможность идентификации товара;

- возникновение пересортицы при неверной раскладке;

- потери из-за некорректного указания адресов, которые обнаруживаются только при инвентаризации;

- порча товаров при нарушении температурного режима, повышенной влажности, а также при повреждении товаров разными вредителями.>

Порча товаров со сроком годности

Если учет срока годности не ведется, то для отгрузки не всегда выбирается товар с минимальным сроком годности. Это влечет за собой то, что на складах накапливается просроченный товар, который необходимо списывать или утилизировать.

Потери из-за воровства

- во время упаковки/распаковки товаров;

- при доставке товара от поставщика к покупателю;

- при выезде за пределы склада и прочее.

Зависимость от персонала

Характерно для компаний, где отсутствует информативное или адресное хранение. Только кладовщик, который распределял товар по складу, знает, где его можно найти. В результате нет возможности оперативного поиска нужной позиции, а у руководства нет актуальных данных по остаткам на складах и инструмента контроля работы персонала.

Сокращаем потери: от организационных мер до комплексной автоматизации учета товарных запасов на складе

Потери на складе можно первоначально заложить в стоимость продукции либо минимизировать за счет проведения организационных мер или комплексной автоматизации.

Таблица 1 – Меры по исключению потерь и издержек на складе

| Проблемы | Организационные меры | Комплексная автоматизация |

| Проблемы Организационные меры Комплексная автоматизация Порча товаров при хранении/несоблюдение условий хранения |

1. Оптимизировать помещение склада. Выделить зоны хранения, которые:

2. Оптимизировать оборудование для хранения товаров.

3. Пересмотреть удобство используемого транспорта и грузоподъемного оборудования. Для складов с высокими стеллажами целесообразным может быть закупка специальных кар с подъемными лестницами или закупку станин для стеллажей. Это ускорит размещение, поиск и отбор товаров, обеспечит сохранность самих стеллажей. |

Внедрение учетной системы или налаживание складского учета в текущей. С помощью внедрения специализированной программы учета или усовершенствования текущей возможно повысить скорость складских процессов, контролировать работу склада, персонала и компании в целом, сократить потери, экономить трудозатраты, снизить пересортицу, а также более эффективно использовать складское оборудование. Для эффективной работы учетной системы следует предпринять следующие шаги: 1. Выделение зоны хранения товаров на складе. Зоны выделяют фиксированные, а также резервные и критические на случай, если первые переполнятся. 2. Маркировка товар и зоны хранения. Для сокращения потерь и точного учета товаров или документов, корректной идентификации этих объектов можно использовать технологию штрихкодирования или/и RFID. Штрихкодирование позволит вести единичный учет товаров с помощью штрих-кодов, которые размещаются на каждой единице товара, и терминала сбора данных, передающего информацию в учетную систему по каждой номенклатурной единице (при наличии Wi-Fi). Технология RFID позволит вести учет больших партий товара, не требуя прямой видимости для идентификации объектов, что упрощает процесс приемки/отгрузки товара. 3. Задание алгоритмов размещения и отбора товаров. Также можно формировать кладовщику порядок обхода ячеек, оптимизировать его маршрут и снизить трудозатраты. 4. Использование специального торгового оборудования. Использование терминала сбора данных (далее ТСД) при приеме товаров позволит выявить расхождения в партии от поставщика. Маркировка поступивших товаров и ТСД также позволят контролировать сотрудников склада, исключит зависимость от персонала. Учетная система, интегрированная с ТСД, позволит вести учет товаров со сроком годности. Необходимо занести в учетную систему серии товаров, а также занести эту информацию в штрих-код на товаре. В таком случае система подскажет, какой товар и откуда необходимо взять для комплектации заказа. А ТСД проконтролирует, правильно ли кладовщик выполнил задачу. |

| Порча товаров со сроком годности |

Фиксация кладовщиками информации о сроках годности на коробках либо прикрепление бирки к товару/упаковке. В результате увеличиваются трудозатраты на размещение товаров и сборку заказов, однако обеспечивается отгрузка товара с минимальным сроком годности. Также можно разделить одинаковые товары на ячейки в зависимости от разного срока годности. Таким образом, снизится вероятность ошибок кладовщика при выборе товара, ведь он сразу будет подходить к ячейке, где все товары с минимальным сроком годности. |

|

| Потери из-за воровства |

|

|

| Зависимость от персонала |

Организация информативного или адресного хранения. В результате размещение товара будет происходить в зонах, выбранных сотрудником склада или учетной системой. Адресное хранение – метод размещения товара на складе, при котором каждой единице присваивается определенный адрес (буквенное и цифровое обозначение, которое позволяет быстро находить необходимую продукцию). Внедрение данной технологии исключит ошибки при отборе товара с нужным сроком годности, сократит время поиска свободного места для размещения товара, исключит зависимость от персонала, обеспечит быструю и безошибочную сборку заказов. |

Эффект для компании: почему комплексная автоматизация склада лучше ручного учета при сокращении потерь и издержек

Безусловно, комплексная автоматизация – это недешевый процесс. При этом далеко не все склады в ней остро нуждаются. Однако уже сейчас, на этапе развития своей деятельности, необходимо начать принимать меры по эффективной организации работы склада. Это позволит сформировать для себя понимание автоматизации: ее целей, задач и ожидаемого результата.

На рисунке проиллюстрировано преимущество автоматизированного учета товаров на складе перед ручным (в том числе, с помощью бумажных карточек или Excel-таблиц).

Рисунок 1 – Сравнение ручного и автоматизированного учета на складе

В результате налаживания складского учета компания получает:

- минимизацию или полное исключение бумажного документооборота;

- сокращение пересортицы или залеживания товаров на складе;

- снижение зависимости от человеческих ресурсов, новые сотрудники быстро адаптируются;

- рост эффективности работы сотрудников, возможность оперативного контроля;

- повышение лояльности клиентов за счет увеличения скорости сборки и отгрузки заказов.

Для построения эффективной работы склада, своевременного получения информации по результатам работы, а также принятия управленческих решений и сокращения временных и материальных потерь, которые возникают при ведении учета вручную, автоматизация просто необходима.

Шаг первый: подсчет

Шаг первый: подсчет