Большинство ошибок err6.jar являются результатом отсутствия или повреждения версии файла, установленного LXFDVD149. Основной способ решить эти проблемы вручную — заменить файл JAR новой копией. Мы также рекомендуем выполнить сканирование реестра, чтобы очистить все недействительные ссылки на err6.jar, которые могут являться причиной ошибки.

Загрузите новую версию err6.jar для %%os%% в списке файлов ниже. Также доступны варианты для других версий Windows (при необходимости). В некоторых случаях в настоящее время в нашей базе могут отсутствовать некоторые версии err6.jar, но их можно запросить, нажав на кнопку Request (Запрос) ниже. Если ниже отсутствует необходимая версия файла, мы рекомендуем вам связаться непосредственно с Future Publishing.

Несмотря на то, что в большинстве случаев после размещения файла err6.jar в надлежащем месте на жёстком диске, сообщения об ошибках, связанных с этим файлом, больше не выводятся, следует выполнить быструю проверку, чтобы окончательно в этом убедиться. Мы рекомендуем повторно запустить LXFDVD149 для проверки того, возникает ли проблема.

| Err6.jar Описание файла | |

|---|---|

| File: | JAR |

| Категория: | software collection |

| Application: | LXFDVD149 |

| Версия программного обеспечения: | 2011 |

| Программист: | Future Publishing |

| Имя: | err6.jar |

| Размер: | 845 |

| SHA-1: | 7f6e1954eff1a2734bda3d912600c4d835dfaaaf |

| MD5: | 2d67d5131f64199eda39d1c9f7f4da6f |

| CRC32: | d51e6d65 |

Продукт Solvusoft

Загрузка

WinThruster 2023 — Сканировать ваш компьютер на наличие ошибок реестра в err6.jar

Windows

11/10/8/7/Vista/XP

Установить необязательные продукты — WinThruster (Solvusoft) | Лицензия | Политика защиты личных сведений | Условия | Удаление

JAR

err6.jar

Идентификатор статьи: 627744

Err6.jar

| Имя файла | ID | Размер файла | Загрузить | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| + err6.jar | 2d67d5131f64199eda39d1c9f7f4da6f | 845.00 B | ||||||||||||||

|

||||||||||||||||

| + err6.jar | 2d67d5131f64199eda39d1c9f7f4da6f | 845.00 B | ||||||||||||||

|

||||||||||||||||

| + err6.jar | 2d67d5131f64199eda39d1c9f7f4da6f | 845.00 B | ||||||||||||||

|

||||||||||||||||

| + err6.jar | 2d67d5131f64199eda39d1c9f7f4da6f | 845.00 B | ||||||||||||||

|

||||||||||||||||

| + err6.jar | 2d67d5131f64199eda39d1c9f7f4da6f | 845.00 B | ||||||||||||||

|

||||||||||||||||

| + err6.jar | 2d67d5131f64199eda39d1c9f7f4da6f | 845.00 B | ||||||||||||||

|

||||||||||||||||

| + err6.jar | 2d67d5131f64199eda39d1c9f7f4da6f | 845.00 B | ||||||||||||||

|

Классические проблемы Err6.jar

Осложнения с LXFDVD149 и err6.jar включают в себя:

- «Ошибка в файле Err6.jar.»

- «Err6.jar удален, отсутствует или перемещен. «

- «Не удалось найти err6.jar. «

- «Не удалось загрузить модуль Err6.jar. «

- «Не удалось зарегистрировать err6.jar.»

- «Ошибка времени выполнения — err6.jar. «

- «Ошибка загрузки: err6.jar. «

Проблемы с err6.jar возникают во время запуска или завершения работы, во время запуска программы, связанной с err6.jar, или иногда во время обновления или установки Windows. Крайне важно отметить, когда возникают проблемы err6.jar, так как это помогает устранять проблемы LXFDVD149 (и сообщать Future Publishing).

Причины проблем Err6.jar

Эти проблемы err6.jar создаются отсутствующими или поврежденными файлами err6.jar, недопустимыми записями реестра LXFDVD149 или вредоносным программным обеспечением.

В основном, осложнения err6.jar из-за:

- Запись err6.jar повреждена или недопустима.

- Вредоносные программы заражены и повреждены err6.jar.

- Другая программа (не связанная с LXFDVD149) удалила err6.jar злонамеренно или по ошибке.

- Другое программное обеспечение, конфликтующее с LXFDVD149, err6.jar или общими ссылками.

- Поврежденная загрузка или неполная установка программного обеспечения LXFDVD149.

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

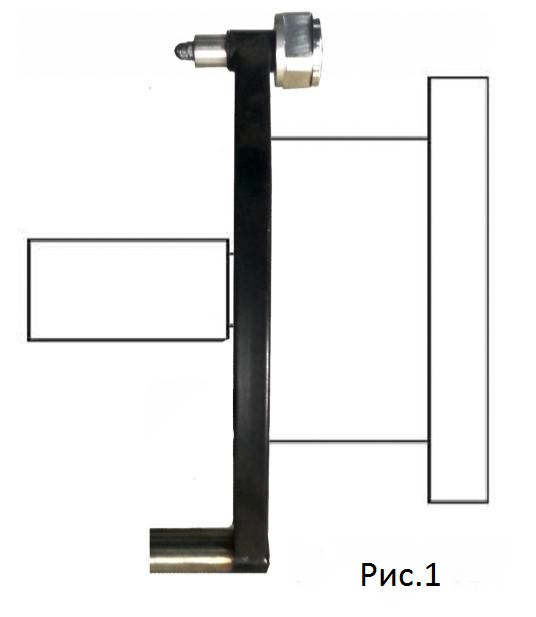

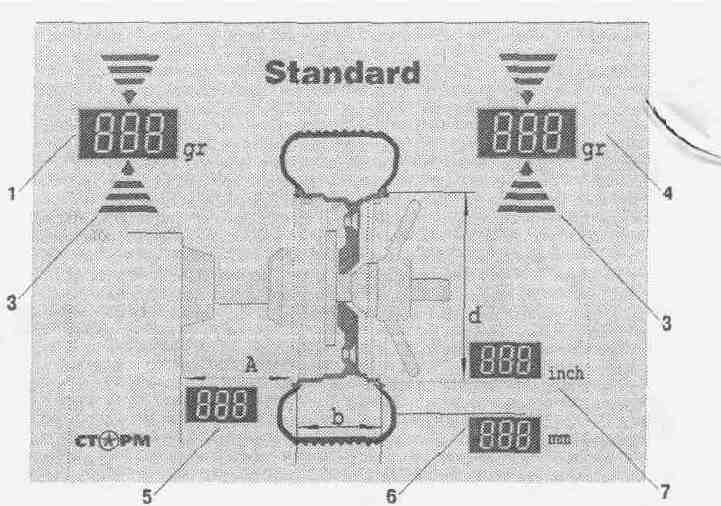

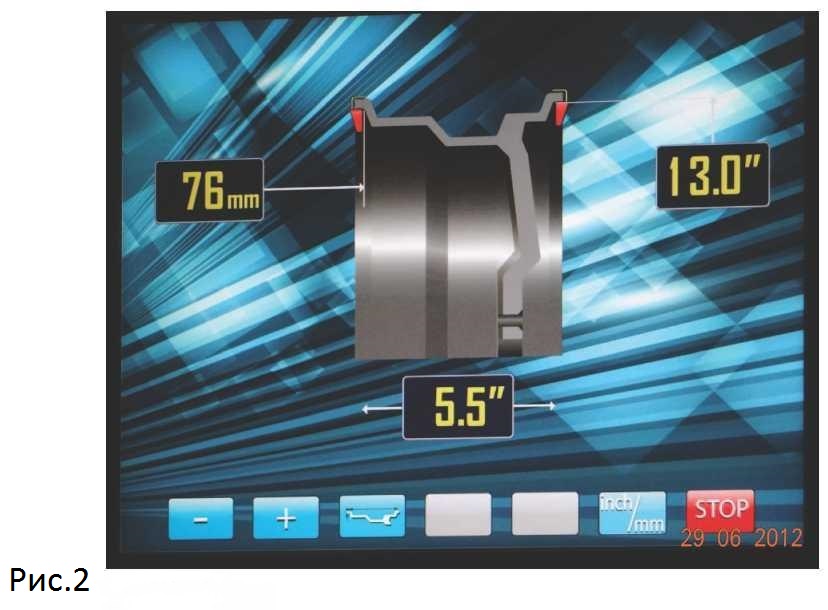

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

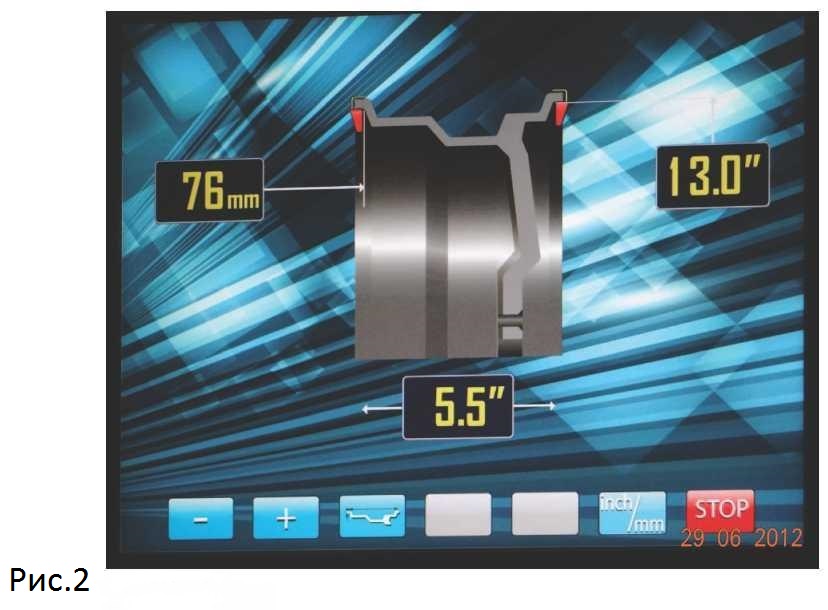

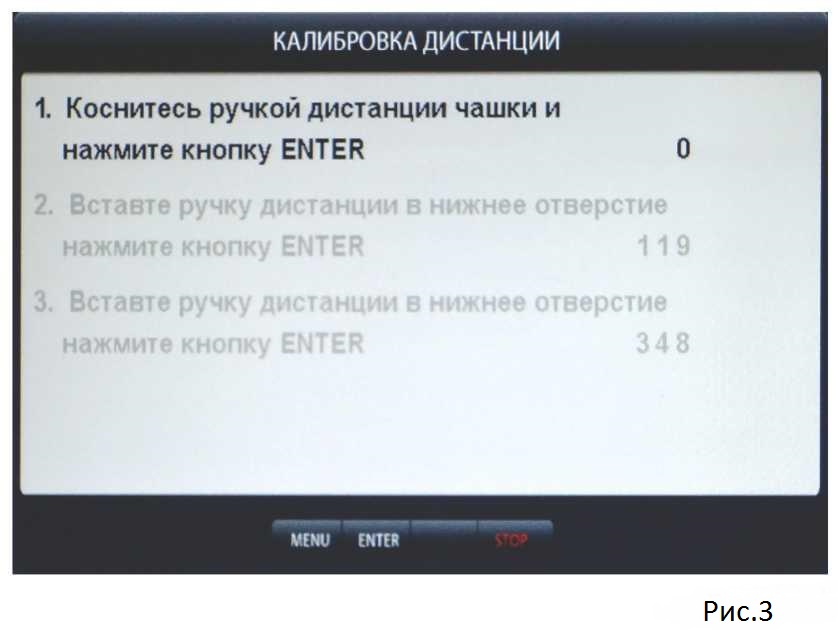

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станке

|

Код ошибки |

Наименование ошибки и вероятная причина |

Метод устранения |

|

Err 1 |

Не правильное направление вращения вала либо ошибка ротационного датчика. |

Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

|

Err 2 |

Ошибка EEPROM. Нет контакта с D9 или она неисправна. |

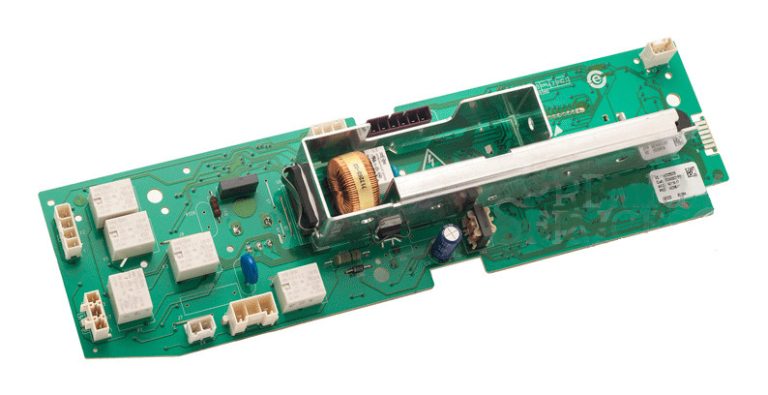

Заменить плату вычисления. |

|

Err 3 |

Ошибки параметров станка |

Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

|

Err 4 |

Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В |

Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

|

Err 5 |

Ошибка параметра балансировки вала |

Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3. Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение. |

|

Err 6 |

Ошибка нулевого отсчёта ротационного датчика |

Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе. |

|

Err 7 |

Остановка вала в процессе измерения |

Устранить причину остановки |

|

Err 8 |

Ошибка ротационного датчика |

Проверить положение ротационного датчика и чистоту диска с метками |

|

Err 9 |

Замкнуты кнопки клавиатуры при включении станка |

Заменить клавиатуру |

|

Err 10 |

Нет сигнала с частотного преобразователя |

Проверить предохранитель на частотном преобразователе. |

10.4. В случае, когда по каким-либо причинам автоматический ввод параметров «А» или «d» затруднен, предусмотрена возможность их ручного введения.

Для ручного ввода диаметра обода нажать однократно кнопку «А, d, b», после чего кнопки «-» и «+» переводятся в режим ввода диаметра, а окно 7 мигает. Нажимая кнопки «-» и «+» установить требуемое значение диаметра. Через 2-3 сек после установки диаметра кнопки «-» и «+» возвращаются в режим ввода ширины.

Для ввода дистанции необходимо измерить линейкой расстояние Ал, на которое выдвинулась штанга при выполнении п. 10.2 и вычислить величину дистанции, которую нужно ввести в компьютер МБ по формуле: А=Ал/25,4

Дважды нажать кнопку «А, d, b», после чего окно 5 (рис.8.2) начинает мигать. Нажимая кнопки «-» и «+» установить в окне 5 требуемую величину дистанции. Через 2-3 сек после установки дистанции кнопки «-» и «+» возвращаются в режим ввода ширины обода.

10.5. Следует иметь в виду, что ошибки введения параметров А и b приводят к ошибке разделения суммарной величины дебаланса на дебаланс по внутренней и внешней сторонам колеса. В этом случае установка корректирующих грузов на одной стороне будет изменять величину дебаланса на другой, причем проекция величины дебаланса с одной стороны на другую будет вызывать и ошибку определения места дебаланса.

Взаимное влияние плоскостей корреции будет тем больше, чем больше дебаланс колеса. Указанные ошибки разделения приводят к тому, что после проведения первого цикла балансировки колеса могут наблюдаться остаточные значения несбалансированности, устраняемые в последующих циклах.

Учитывая сказанное, следует внимательно производить определение и ввод параметров А и b. При этом параметр А определяется до линии положения центра масс грузов на внутренней плоскости, а параметр b — от линии положения центра масс грузов на внутренней плоскости до линии положения центра масс грузов на наружной плоскости.

10.6. Допустимая погрешность устройства автоматического ввода диаметра колеса составляет 1 дюйм. Поэтому, после автоматического ввода диаметра (п. 10.2) проконтролируйте величину диаметра в окне 7 и, в случае необходимости, откорректируйте ее по п. 10.4.

Источник

«Регулировка и контроль баланса колес балансировочной машиной лс1-01в»

Машина балансировочная ЛС1-01В

Инструкция по эксплуатации

Тема: Регулировка и контроль баланса колес балансировочной машиной ЛС1-01В

Цель работы: изучить методы регулировки и контроля баланса колес; изучить назначение, устройство и работу балансировочной машины ЛС1-01В

Оборудование: балансировочная машина ЛС1-01В; набор грузиков; клещи для снятия грузиков с обода колеса

1. Общие характеристики

Машина балансировочная (МБ) ЛС1-01В является прецизионным устройством со встроенным компьютером и отображением информации на 15-ти дюймовом цветном мониторе МБ оборудована электронным электроприводом с электромагнитным тормозом и устройством для автоматического определения расстояния от корпуса до колеса МБ имеет программы ALU для балансировки колес с обедами из легких ставов, программу статической балансировки, а также сплит-программу и программу оптимизации.

2. Краткие технические характеристики

Максимальный вес колеса 65 кг

Максимальная потребляемая мощность не более 450 Вт

Напряжение питания 220 В+10% 50 Гц

Дискретность отсчета 1 г

Рабочая скорость 250 об/мин.

Диаметр обода 10-24 дюймов (254-610 мм)

Ширина обода 1,5-20 дюймов (75-510мм)

Вес (без адаптеров) не более 90 кг

Рис. 1. Общий вид МБ ЛС1-01В

3. Описание клавиатуры

Внешний вид клавиатуры показан на рис. 2.

Рис. 2. Внешний вид клавиатуры

Кнопки 1 и 2 — ввод диаметра обода;

Кнопка 3 и 4 — ввод ширины обода;

Кнопка 5 — вывод неокругленного значения дебаланса;

Кнопка 6 — пересчет величины дебаланса при изменении параметров A,D,B (короткое нажатие); вход в программы СПЛИТ и ОПТИМ (длительное нажатие);

Кнопка 7 — кнопка управления электромагнитным тормозом (короткое нажатие) и переключения режимов балансировки: STANDARD, STATIC, ALU 1 — ALU 5 (длительное нажатие);

Кнопка 8 — служит для включения режима приведения колеса в положение установки корректирующих грузов (короткое нажатие) и входа в режим настройки параметров (длительное нажатие);

Кнопка 9 — служит для включения цикла измерения;

Кнопка 10 — служит для экстренного прерывания цикла измерения.

4. Включение мб

Для включения МБ установить рукоятку тумблера на передней стенке корпуса в верхнее положение.

Примечание: питание монитора включается также при включении тумблера питания МБ. При этом кнопка включения питания на мониторе должна быть включена. Если после включения питания МБ изображение на мониторе не появится и индикаторный светодиод монитора не горит, нажмите кнопку включения питания на мониторе.

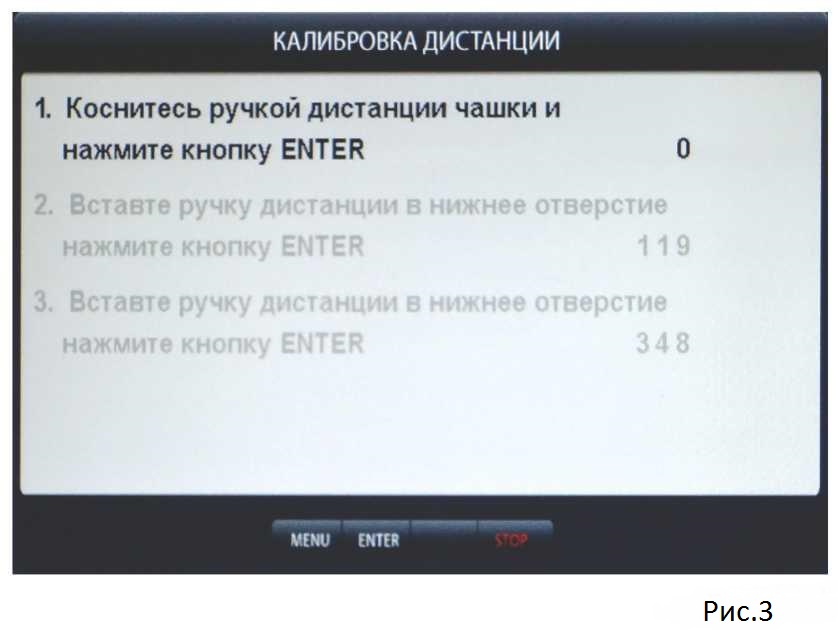

После прогрева монитора и загрузки компьютера МБ на экране устанавливается рабочая картинка (рис. 3).

Рис. 3. Рабочая картинка на мониторе

1 и 4 — окна отображения значений дебаланса по внутренней и наружной плоскостям коррекции.

2 и 3 — сектора отображения углового положения дебаланса.

5 — окно отображения расстояния от корпуса до внутренней плоскости коррекции.

6 — окно отображения ширины обода (расстояния между внутренней и наружной плоскостями коррекции)

Источник

Инструкция на балансировочный станок ЛС1-01В

11. Режим ALU, St, ALU-P

11.1. При балансировке колес с ободами из легких сплавов обычно применяются самоклеющиеся корректирующие грузы, устанавливаемые в места, отличные от принятых при стандартной балансировке грузиками с пружинками. В этих случаях используются программы ALU1-ALU5. Эти программы позволяют получить правильные результаты измерения масс корректирующих грузов для нестандартных мест их установки, хотя геометрические параметры колеса вводятся как при стандартной балансировке (п.10).

11.2. Переключение схем ALU1-ALU5 осуществляется последовательным нажатием кнопки «ALU» при этом схема установки грузов отображается соответствующим схематическим изображением грузов на сечении колеса и в окне 8 (рис. 8.2.).

11.3. В некоторых случаях особенно при балансировке узких колес требуется статическая балансировка. Режим статической балансировки включается нажатием кнопки ALU после программы ALU-P. В режиме статической балансировки необходимо установить только параметр «d», остальные параметры не важны.

11.4.1. Из-за большой разницы в форме ободов из легких сплавов могут быть существенные отличия фактических геометрических параметров мест установки грузов от усредненных , заложенных в программы ALU. Вследствие этого, как и при ошибках введения геометрических параметров, описанных в п.10.5. появляются ошибки измерения масс корректирующих грузов и мест их установки.

Для устранения этого явления предусмотрена программа ALU-Р. Эта программа позволяет измерить и ввести точные значения дистанции и диаметра установки корректирующих грузов для обеих плоскостей коррекции колеса с помощью автоматического устройства ввода геометрических параметров (см.п.10.2.). Эта программа может быть использована только, когда обе плоскости коррекции находятся внутри колеса за спицами, при этом вводятся два набора параметров A1 и d1 для левой (внутренней) плоскости коррекции и A2 и d2 для правой плоскости (внешней) коррекции рис.11.1.

Источник

Инструкция на балансировочный станок ЛС1-01В

15. Программа ОПТ (Opt).

15.1 Программа Opt — обеспечивает оптимальное расположение шины на ободе с точки зрения минимума статического дебаланса колеса. При этом уменьшается вес и количество корректирующих грузов, требующихся для балансировки колеса, и существенно уменьшается остаточная эксцентричность колеса. Программу Opt рекомендуется использовать, если статический дебаланс колеса превышает 30г.

15.2. Для входа в программу Орt нажмите кнопку РЕЖ два раза, после чего на экране монитора появится картинка (рис. 15.1).

Установите на вал МБ балансируемое колесо и введите его геометрические параметры. Заметьте положение обода колеса относительно вала МБ , сделав соответствующие метки. Это нужно для того, чтобы в следующих циклах измерений при выполнение программы Opt колесо было установлено на вал в том же положении.

15.3. Запустите МБ. Пояснительная надпись на экране монитора изменится (рис. 15.2).

15.4. Снимите колесо с МБ и установите на шиномонтажный станок. Разверните шину относительно обода на 180 0 . Снова установите колесо на МБ, сориентировав обод колеса по сделанным в предыдущем пункте меткам.

15.5. Запустите МБ .

После остановки вала пояснительная надпись на экране монитора изменится (рис. 15.3).

На индикаторах 1 отображается величина статического дебаланса колеса, а на индикаторах 4 — величина дебаланса колеса, которую можно получить после завершения программы Ор1.

Страницы: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29

Источник

Инструкция на балансировочный станок ЛС1-01В

13. Установка корректирующих грузов с помощью выдвижной штанги

в программе ALU-P

13.1. Как было отмечено в п. 10, ошибки ввода геометрических параметров колеса «A» и «b» приводят к неточному разделению величины дебаланса по плоскостям коррекции и затрудняют процесс балансировки. Такие же ошибки возникают и при неточной установке корректирующих грузов, особенно клеющихся, когда положение груза определяется оператором на глаз.

Для исключения указанных ошибок предназначен режим установки клеющихся корректирующих грузов с помощью рукоятки выдвижной штанги.

Этот режим используется только совместно с режимом ALU-P. После того, как заданы две плоскости коррекции (введены два набора параметров A1, d1 и A2, d2) и произведено измерение дебаланса, войдите в режим установки грузов с помощью выдвижной штанги, для чего, находясь в режиме ALU-P, нажмите кнопку «A, d, b». Признаком включения ре-

жима является появление окна 10 рис. 13.1. При этом колесо автоматически приводится в положение установки грузов по левой (внутренней) плоскости и на рабочей картинке появится красное изображение стрелки А1, а значение дебаланса на индикаторах 1 высвечивается красным цветом.

13.2. Установите груз в зажиме рукоятки выдвижной штанги, величина которого равна показаниям на инди-

рис . 13 Л каторах 1.

13.3. Выдвигайте штангу, следя за показаниями в окне 5. По мере выдвижения штанги показания в окне 5 будут уменьшаться и в момент, когда они будут равны 0, показания на индикаторах 1 изменят цвет с красного на зеленый. Это свидетельствует о том, что штанга выдвинута на нужную дистанцию.

13.4. Разверните рукоятку штанги так, чтобы прижать установленный в зажиме груз к ободу колеса, следя за тем, чтобы зеленый цвет свечения на индикаторах 1 не изменялся.

13.5. Нажмите кнопку на зажиме рукоятки, отодвиньте зажим от установленного груза и верните штангу в исходное положение (кнопка зажима должна лежать в углублении верхней пластмассовой крышки МБ). Колесо автоматически приведется в положение установки груза по другой плоскости, а изображение на экране изменится (рис. 13.2).

13.6. Установите в зажим рукоятки груз, величина которого равна показаниям дебаланса по другой плоскости. Установите его на обод колеса аналогично п.п. 13.3, 13.4 и 13.5, ориентируясь на показания в окне 6 и цвет свечения индикаторов 4.

13.7. Запустите МБ для контроля коррекции дебаланса.

Примечание: в режиме установки грузов рукояткой выдвижной штанги, установка грузов происходит не на «12 часов», а на том угле, где рукоятка штанги доходит до обода. При этом колесо на требуемый угол доворачивается автоматически.

Страницы: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29

Источник

Добрый день или вечер,помогите пожалуйста,у лучшего друга был пожар в шиномонтажке,пожарные потушили вовремя,всё закоптилось в том числе и плата балансировочника(микропроцессор ЛС1-01)(плату отмыл в спирте,почистил).С Балансировочниками раньше не сталкивался,поэтому сильно не ругайте..Сейчас при включении выдаёт ошибку Err 4. Если при включенном отключить маленький разъём от платы и перезапустить выдаёт 00 как в нормальном режиме,потом подключить этот разъём,может прокрутить вал и выдать неизвестные (правильные-неправильные) результаты,может просто крутить без остановки и выдачи результатов,при нажатии кнопки стоп,перезапуск,с Err 4

Вопрос 1 может ли что то случится с датчиками-всё было покрыто чёрным налётом,который быстро отмыл спиртом(не снимая датчиков)?

Вопрос 2 можно ли их как то очистить(например в спирте или чем ещё) или как проверить эти датчики?

Вопрос 3 если они дохлые(датчики),где их приобрести поближе? (Иркутская обл)

P.S. хочу помочь лучшему другу,другого заработка у него нет,кроме как грабить и убивать(шутка,но в каждой..)

инструмент весь есть-осц.,мульт, и т.д.

состав: проц MC68HC908MR32CFU OK49N HDL0208

микросхема с датчиков LM324

микросхема 74HC14

2 микросхемы 28D5J2K HC14

2 микросхемы индикации К155лн3

Заранее благодарен,нужно помочь другу,фото платы если надо вышлю(шасси не написано),прошивку скачал,правда уже с убитой платы ,но почти работает

Иркутская обл piland@bk.ru

AuXiN

Сообщения: 1

Зарегистрирован: Пн ноя 17, 2014 11:26 pm

О чем речь? Ошибки балансировочного станка возникают при долгой службе устройства, и это нормальное явление. Большую часть из них можно убрать, проведя несложные манипуляции и калибровку.

На что обратить внимание? Однако сложные неисправности требуют иного подхода. Отремонтировать балансировочный станок своими силами можно, но только если вы четко знаете, что делаете. В противном случае лучше обратиться к специалистам.

В этой статье:

- Устройство балансировочного станка

- Причины и признаки неисправности балансировочного станка

- Ошибки балансировочного станка и методы самостоятельного их устранения

- Калибровка балансировочного станка

- Нужно ли калибровать новый балансировочный станок

Устройство балансировочного станка

Наверное, каждый второй автолюбитель хоть раз в жизни сталкивался с ездой на автомобиле с разбалансированным колесом. В результате такого движения в руле транспортного средства ощущается сильная вибрация, происходит ускоренный износ резины и деталей подвески. Причиной разбалансировки является несовпадение геометрического центра колеса и его центра массы.

Процесс балансировки колес и карданных валов автомобиля предотвращает неравномерное истирание покрышек, увеличивает эксплуатационный период ступичных подшипников и деталей подвески. Наибольшим спросом эта услуга пользуется осенью и весной, когда все автолюбители переобувают своего «железного коня» в зимнюю резину, и наоборот.

Балансировка колес или карданных валов осуществляется только с помощью специализированного оборудования. Простая сборка колеса, хоть и правильная, не подразумевает его автоматическое уравновешивание. Специализированное балансировочное оборудование работает в различных режимах с различными размерами и формами дисков.

Если укрупненно рассмотреть конструкцию станка, то она состоит из опор, электромотора и комплекта измерительных датчиков. В процессе балансировки электромотор вращает оправку, на которой закреплено колесо. С помощью датчиков на вращающемся колесе определяется место неуравновешенности.

По конструкции опор балансировочные станки могут быть:

- Мягкими. В этом случае при балансировке происходит измерение амплитуды и частоты движения опоры, спровоцированных кручением разбалансированного колеса. Под каждый вид детали подбирается индивидуальный станок, следовательно, результаты проверок более точны.

- Жесткими. Здесь происходит измерение давления и фазы ротора. Это универсальный станок, который может тестировать разные виды деталей, но при этом точность измерений не такая высокая, как у станков с мягкими опорами.

Ось вращения у балансировочных стендов может быть как вертикальной, так и горизонтальной. Наиболее точные измерения происходят при наличии автоматизированного привода.

Одним из важнейших устройств станка является датчик измерения скорости. Его работа основана на принципе акселерометра или магнитной индукции.

Следующим, не менее важным устройством является датчик измерения угла разворота.

В зависимости от значения показаний датчиков, а также количества поворотов колеса определяются место и масса, которую необходимо добавить.

По способу ввода данных балансировочные стенды могут быть:

- автоматическими;

- ручными.

При балансировке на автоматическом стенде необходимо ввести данные о диаметре колеса, расстоянии до диска, а иногда и ширине. Такой тип оборудования требуем минимальных затрат по времени для уравновешивания дисков и карданных валов. Вывод информации происходит на жк-монитор в цифровом виде.

Во втором случае специалист производит измерение колеса вручную, с помощью линейки, а затем вводит данные в станок.

Признаки неисправности балансировочного станка

Понять, что оборудование для балансировки карданных валов и колес неисправно, можно по следующим признакам:

- не удается произвести балансировку с первого раза;

- происходит неправильное определение массы и геометрии колеса, что свидетельствует о неисправности датчиков;

- во время работы происходит сброс показателей;

- автоматика выдает сообщение об ошибке балансировочного станка;

- треск подшипников или посторонние шумы от других деталей;

- сильное биение во время работы;

- сбой программного обеспечения.

Это далеко не весь перечень неисправностей, которые указывают на потребность в настройке оборудования или его ремонте. Любая, даже самая незначительная, поломка современного устройства требует обращения к сертифицированному ремонтному персоналу. Профессиональные инженеры с помощью диагностического оборудования могут точно определить ошибки балансировочного станка, признаки и причины неисправностей.

При возникновении сбоев в работе оборудования сотрудники шиномонтажной мастерской должны немедленно прекратить работу и сообщить о возникновении неполадки непосредственному руководству. Руководитель в большинстве случаев принимает решение о ремонте станка в специализированном сервисе.

Ремонтники в первую очередь производят разборку и чистку оборудования, выявляют ошибки балансировочного станка, разбираются в деталях и составляют ведомость обнаруженных дефектов.

На основании этого документа становится понятно, как, каким образом и где можно осуществить ремонт, какие материалы и запасные части потребуются для этого. Все возможные варианты реанимирования оборудования доносятся до владельца мастерской. Заказчик рассматривает их, анализирует каждый на предмет временных и финансовых потерь и принимает окончательное решение в пользу того или иного способа ремонта. Затем составляется смета, осуществляется восстановление работоспособности станка.

В стандартный перечень услуг специализированных сервисных центров по ремонту оборудования для шиноремонтной мастерской входит:

- установка оборудования и наладочные работы;

- калибровка измерительных приборов;

- замена неисправных комплектующих;

- диагностические работы;

- замена технических жидкостей оборудования;

- ремонт электрической части, в том числе замена привода;

- сервисные работы;

- консультационные услуги;

- регулировка механизма;

- замена, калибровка программного обеспечения.

Ошибки балансировочного станка и методы самостоятельного их устранения

Ниже приведены коды неисправностей и причины их появления, а также методы устранения.

| Код ошибки | Наименование и возможная причина ошибки | Способ устранения |

| Err 1 | Неправильное направление вращения вала или ошибка ротационного датчика. | Поменять местами 2 фазы 380 B или выполнить операции аналогичные ошибкам 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Замена платы вычисления. |

| Err 3 | Ошибки параметров станка | Произвести обнуление параметров станка, если код ошибки сохранится, необходима замена платы вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если оно в норме, возможно появление утечек из-за отсыревания. Требуется просушить станок, плату вычислителя или заменить ее. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется, произведите действия аналогичные ошибке Err 3. Если ошибка возникает при балансировке, это означает, что сигналы с датчиков превышают допустимое значение. |

| Err 6 | Ошибка нулевого отсчёта ротационного датчика | Произвести регулировку положения ротационного датчика и проверить чистоту диска с метками на шкиве. |

| Err 7 | Остановка вала в процессе измерения | Устранить причину остановки |

| Err 8 | Ошибка ротационного датчика | Проверить положение ротационного датчика и чистоту диска с метками |

| Err 9 | Замкнуты кнопки клавиатуры при включении станка | Произвести замену клавиатуры |

| Err 10 | Нет сигнала с частотного преобразователя | Произвести проверку предохранителя на частотном преобразователе, при его неисправности заменить |

Калибровка балансировочного станка

По прошествии определенного времени точность показателей балансировочного станка может падать. Проверку его работы осуществляют следующим образом:

- Берется колесо 15-го или 16-го радиуса и устанавливается на станок.

- В ручном режиме вводятся необходимые параметры.

- Запускается процесс балансировки.

- После остановки колеса выдается результат 25-30. Производится установка грузиков и снова запускается станок. Результат может быть в пределах 05-10.

В случае если после трех балансировок колесо не уравновешивается, то это первый сигнал о необходимости проверки конусов на наличие люфтов и их посадки на валу.

Если указанные выше проблемы подтвердились, то следует провести обязательную калибровку оборудования. Это делается следующим образом:

- После того как показатели доведены до значения 00-00, следует набить грузик весом 100 грамм и запустить процесс балансировки. Должны получиться показатели 00-100.

- Если значения будут составлять 05-95, то уже нужно планировать мероприятия по калибровке станка. Работать на нем еще допустимо, но следует тщательно проверить крепление и наличие люфтов.

- В случае если итоговое значение после контрольной балансировки показывает отклонение в 15 единиц, работа запрещается до калибровки оборудования.

Если не удается достигнуть параметров 00-100, требуется проведение технического обслуживания стенда с привлечением квалифицированного ремонтного персонала. Они произведут его очистку от загрязнений, замерят напряжение сети и т.д. После чего производится повторный процесс калибровки.

Также необходимо обращать внимание на то, как балансировочный стенд производит оценку колеса посредством измерения его параметров. Для этого диск условно делится на горизонтальную и вертикальную плоскости, благодаря чему шина условно разделяется на четыре приблизительно одинаковые части.

При определении параметров колеса главную роль играет точность его установки на вал балансировочного оборудования. Идеальным вариантом является тот, при котором все четыре части оказываются равными. В случае неперпендикулярной установки колеса на вал станка разделение его на части будет неравномерным, что приведет к искажению снимаемых данных.

Нужно ли калибровать новый балансировочный станок

Многие начинающие владельцы шиноремонтной мастерской считают, что при покупке нового балансировочного оборудования можно не производить его калибровку. Правильно это или нет?

При изготовлении балансировочного станка завод-изготовитель обязан провести первичное опробование его работы и осуществить калибровку. Но чаще всего с момента производства оборудования и до его покупки и доставки потребителю может пройти довольно большой период времени, в течение которого станок претерпевает несколько транспортировочных переездов.

Необходимо помнить, что оборудование, предназначенное для балансировки карданных валов и колес, должно проходить периодические проверки, техническое обслуживание и калибровки. Если в процессе работы не получается произвести балансировку с первой попытки, то это является первым признаком того, что вероятно калибровка станка была сбита.

В качестве примера можно рассмотреть балансировочное оборудование фирмы Trommelberg. Этот производитель очень популярен в нашей стране. Правильность показаний нового станка проверяют следующим образом: на правую часть пустого ротора прикрепляют грузик, весом 100 грамм и запускают процесс балансировки.

Идеальными показателями будут: нулевое значение с левой стороны, а с правой – 100. При установке грузика с левой стороны показатели соответственно меняются. Допустимая погрешность оборудования может составлять 1 – 2 грамма. На практике абсолютно новые станки могут выдавать показатели 35-75 вместо положенных 0-100.

Следовательно, после монтажа и пробного включения нового станка необходима его калибровка. Впоследствии это сэкономит время, нервы и позволит оказывать качественные услуги клиентам, которые будут рады посетить ваш сервис еще раз.

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станке

|

Код ошибки |

Наименование ошибки и вероятная причина |

Метод устранения |

|

Err 1 |

Не правильное направление вращения вала либо ошибка ротационного датчика. |

Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

|

Err 2 |

Ошибка EEPROM. Нет контакта с D9 или она неисправна. |

Заменить плату вычисления. |

|

Err 3 |

Ошибки параметров станка |

Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

|

Err 4 |

Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В |

Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

|

Err 5 |

Ошибка параметра балансировки вала |

Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3. Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение. |

|

Err 6 |

Ошибка нулевого отсчёта ротационного датчика |

Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе. |

|

Err 7 |

Остановка вала в процессе измерения |

Устранить причину остановки |

|

Err 8 |

Ошибка ротационного датчика |

Проверить положение ротационного датчика и чистоту диска с метками |

|

Err 9 |

Замкнуты кнопки клавиатуры при включении станка |

Заменить клавиатуру |

|

Err 10 |

Нет сигнала с частотного преобразователя |

Проверить предохранитель на частотном преобразователе. |

18

ФГОУ ВПО

Оренбургский

государственный аграрный университет

Кафедра Эксплуатация

машин

и оборудования

Лабораторная

работа №

Оренбург — 2004

Машина

балансировочная ЛС1-01В

Инструкция

по эксплуатации

г.

Санкт-Петербург

Тема:

Регулировка и контроль баланса колес

балансировочной машиной ЛС1-01В

Цель

работы:

изучить методы регулировки и контроля

баланса колес; изучить назначение,

устройство и работу балансировочной

машины ЛС1-01В

Оборудование:

балансировочная

машина ЛС1-01В;

набор грузиков; клещи для снятия грузиков

с обода колеса

1.

Общие характеристики

Машина

балансировочная (МБ) ЛС1-01В является

прецизионным устройством со встроенным

компьютером и отображением информации

на 15-ти дюймовом цветном мониторе МБ

оборудована электронным электроприводом

с электромагнитным тормозом и устройством

для автоматического определения

расстояния от корпуса до колеса МБ имеет

программы ALU

для балансировки колес с обедами из

легких ставов, программу статической

балансировки, а также сплит-программу

и программу оптимизации.

2.

Краткие технические характеристики

Максимальный

вес колеса

65 кг

Максимальная

потребляемая мощность

не более 450 Вт

Напряжение

питания

220 В+10% 50 Гц

Дискретность

отсчета

1 г

Рабочая

скорость

250 об/мин.

Диаметр

обода

10-24 дюймов (254-610 мм)

Ширина

обода

1,5-20 дюймов (75-510мм)

Вес

(без адаптеров)

не более 90 кг

Габариты

(рис. 1)

Рис. 1. Общий вид

МБ ЛС1-01В

3. Описание клавиатуры

Внешний

вид клавиатуры показан на рис. 2.

Рис. 2. Внешний вид

клавиатуры

Кнопки

1 и 2 — ввод диаметра обода;

Кнопка

3 и 4 — ввод ширины обода;

Кнопка

5 — вывод неокругленного значения

дебаланса;

Кнопка

6 — пересчет величины дебаланса при

изменении параметров A,D,B

(короткое нажатие); вход в программы

СПЛИТ и ОПТИМ (длительное нажатие);

Кнопка

7 — кнопка управления электромагнитным

тормозом (короткое нажатие) и переключения

режимов балансировки: STANDARD,

STATIC,

ALU

1 — ALU

5 (длительное нажатие);

Кнопка

8 — служит для включения режима приведения

колеса в положение установки корректирующих

грузов (короткое нажатие) и входа в

режим настройки параметров (длительное

нажатие);

Кнопка

9 — служит для включения цикла измерения;

Кнопка

10 — служит для экстренного прерывания

цикла измерения.

4. Включение мб

Для

включения МБ установить рукоятку

тумблера на передней стенке корпуса в

верхнее положение.

Примечание:

питание монитора включается также при

включении тумблера питания МБ. При этом

кнопка включения питания на мониторе

должна быть включена. Если после

включения питания МБ изображение на

мониторе не появится и индикаторный

светодиод монитора не горит, нажмите

кнопку включения питания на мониторе.

После

прогрева монитора и загрузки компьютера

МБ на экране устанавливается рабочая

картинка (рис. 3).

Рис.

3. Рабочая картинка на мониторе

1

и 4 — окна отображения значений дебаланса

по внутренней и наружной плоскостям

коррекции.

2

и 3 — сектора отображения углового

положения дебаланса.

5

— окно отображения расстояния от корпуса

до внутренней плоскости коррекции.

6 — окно отображения

ширины обода (расстояния между внутренней

и наружной плоскостями коррекции)

7

— окно отображения диаметра обода

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Для стиральных машин Haier иногда используются достаточно длинные коды, например ERR4, наряду с обычными E4. Ниже приведён полный список ошибок Хаеров.

В интернет-магазине Самоделкин можно заказать запчасти для стиральных машин Haier с доставкой по России и с гарантией.

|

Код |

Расшифровка |

Возможные неисправности |

Возможные методы решения |

|---|---|---|---|

|

No salt |

Стиральная машина не запускает рабочий процесс, не набирает воду и не вращает барабан. |

|

|

|

UNB |

Машина медленно вращает или совсем не вращает барабан. |

В барабане возник дисбаланс. |

|

|

ERR1 (Е1) |

Стиральная машина отказывается начинать стирку. |

Не заблокирована дверца люка. |

|

|

ERR2 (Е2) |

Машина не может слить вовремя воду. |

Проблема системы слива. |

|

|

ERR3 (Е3) |

Машина не греет воду в достаточной степени (актуально для программ, где предполагается нагрев воды), или нагрева вообще не происходит. |

Поломка термодатчика |

|

|

ERR4 (Е4) |

Неисправность ТЭНа |

|

|

|

ERR5 (Е5) |

Стиральная машина не набирает или очень медленно набирает воду за положенный период времени. |

|

|

|

ERR6 (Е5) |

Машина не работает вообще, не отзывается на команды. |

Неисправность блока управления. |

|

|

ERR7 (Е7) |

Критическая ошибка: часто это выход из строя нескольких деталей блока управления. |

|

|

|

ERR8 (Е8) |

Стиральная машина набирает очень много воды. |

|

|

|

ERR9 (Е9) |

Сгорел наливной клапан. |

Выход только один — поменять клапан на новый. |

|

|

ERR10 (Е10) |

Поломка прессостата. |

Заменить прессостат. |

|

|

EUAR |

Машина не реагирует на команды, не издает звуков, не выполняет рабочую программу. |

Критическая ошибка — проблемы с модулем управления. |

|

Разбор ошибки ERR7 (видео)

Код ошибки 6, err6 или error6 в стиральной машине Haier означает, что возникли проблемы в главной плате.

Мы расскажем про код 6, err6 или error6 всё

Профессиональный сервис

Стиральная машина Haier это очень качественная электронная бытовая техника. Обладает системой самодиагностики которая контролируется электронным блоком, который сообщает о неполадках, показывая на дисплее коды ошибок. Зная расшифровку кода, не составит труда найти решение проблемы.

Советы от мастера Александра.

- Если панель индикации не светиться, то это не обязательно неисправность. Это может быть связанно напряжением в сети. Например не рабочая розетка и стиральная машина Haier не включается.

- Когда моргают или засветились одновременно лампочки, тогда нужно начать проверку с блока управления (модуля), а уже затем проверять всю остальную периферию стиральной машины.

- Бывает, что ошибка может появится только один раз и для сброса будет достаточно просто перегрузить машинку. Но если код не исчез, тогда придётся его устранить.

-

Может случится так, что ремонт стиральной машины окажется очень сложным, тогда Вы можете перейти по этой ссылке “Ремонт стиральных машин в Самаре” и вызвать нашего мастера или просто проконсультироваться.

РАСШИФРОВКА КОДОВ ОШИБОК 6, err6 или error6

Ошибка 6, ERR6 или ERROR6 – Ошибка модуля управления.

Неисправность блока управления. Требуется ремонт или замена блока целиком.

НЕИСПРАВНОСТИ:

- На плате управления вышли из строя радиоэлементы или прогорели дорожки, требуется ремонт или замена платы.

- Критическая ошибка: часто это выход из строя нескольких деталей блока управления.

КАК УСТРАНИТЬ:

- Разовый «глюк» платы управления, выдерните вилку из розетки, и через 5-10 минут включите снова.

- Осмотреть все цепи блока управления, что причина именно в них.

- Убедиться в правильном расположении электроэлементов, установить их на место и закрепить.

- Устранить обрыв, запустить машину заново.

Что делать при появлении «6, err6 или error6» на дисплее стиральной машины

Требуется ремонт модуля управления или замена конденсатора. Надо вызвать мастера.

Блок управления. Сбой в модуле управления также может стать причиной появления различных ошибок. Требуется выполнить диагностику модуля управления стиральной машины и найти причину сгоревших радиодеталей на блоке и заменить их. Так же мы советуем обратиться к мастеру, так как вы можете сделать только хуже из-за отсутствия опыта.

Hello

Thank you for your interest in SPAdes. This is known issue that will be fixed in SPAdes 3.12

Great, when will this version be clonable?

Hopefully sometime in January.

Hello, I have a similar problem. This is my first time using an assembler. Please help to troubleshoot, thank you.

spades.log

@roshanpais The issue is completely different. The log reads:

<jemalloc>: Error in malloc(): out of memory. Requested: 3484059104, active: 16672358400

So, you’re out of RAM.

@asl we just got this today when running in a Singularity container:

<jemalloc>: Error in malloc(): out of memory. Requested: 144176, active: 8422162

432

We ran Spades with --ram 8 on a simpel 76x illumina bacteral genome.

I assume the 8422162432 is related to the --ram 8 ?

8 GiB = 8 x 1024^3 = 8589934592 bytes?

8,422,162,432 — 8,422,162,432 = 167772160 = 16 x 1024^2 = 16 Mbytes

Is it really failing because it can’t get 144176 bytes (144 kB) of ram?

Hi @tseemann

Indeed, at the point of failure SPAdes has 7.84375 Gb of RAM allocated. And the OS failed to fulfill SPAdes’ request to allocate 144 Kb more, indeed. We had no other way than to forward this error to user.

Strangely it only fails in the Singularity container (via Nextflow), not on the native system. Singularity doesn’t have memory controls AFAIK.

Thanks for the quick reply @asl — clearly something at our end. I’ll pass this on to the people involved.

Most probably the native system allows some overcommit. Or something like this…

What is the «missing» 16 MB from the jmalloc 8 GB ?

There is nothing missed. jemalloc allocated 7.84 Gb of VM from OS for memory allocation. And as unable to increase that amount.

Hi Anton,

will SPAdes 3.12 be released soon?

Thx,

Christian

@ctxchris is your question related to this issue — just wondering if 3.12 will fix it

@tseemann yes, we get the same error message a described above. Hopefully the update will fix it.

will SPAdes 3.12 be released soon for killing «finished abnormally, err code: -6»? thx

Hi,

I also have the same error (-6 ) when trying to run plasmidspades. Could you help me please? I have attached the logs.

warnings.log

spades.log

Thanks in advance!

Let us read the log together:

Message 'Invalid kmer coverage histogram, make sure that the coverage is indeed uniform'.

You’re having just 1245 reads – I doubt they are from some genome / part of the genome.

Hi Anton,

Thank you for your help. I am sorry, I am new on this so I dont know much.

I dont understand what it means with the coverage being uniform?

This is one of the fastq files we received after sending some bacterial DNA

out for sequencing. The genome size should be around 4-5.5 MB, and I just

want to extract the potential plasmids reads and assemble those.

Any advise will be very much appreciate it.

Thank you so much

JoJo

…

The original issue was fixed in SPAdes 3.12

Hi, I’m re-opening this issue because I still got the error with the version 3.12,

I initially runned rnaSPADES, got the following error (I thought it was because having not enough RAM)

params_1.txt

spades_1.log

But later I runned it againg with more or less the double of RAM and got the -6 error,

params_2.txt

spades_2.log

Why this bug happens?

Thanks in advance,

Luis Alfonso.

The log reads:

0:35:04.387 496M / 3G ERROR K-mer Counting (kmer_data.cpp : 353) The reads contain too many k-mers to fit into available memory. You need approx. 35.7545GB of free RAM to assemble your dataset

So, you need more RAM to assemble this dataset.

As for the second log, we’re seeing:

spades-hammer: /spades/src/common/utils/kmer_mph/kmer_index_builder.hpp:205: size_t utils::KMerDiskCounter<Seq, traits>::MergeKMers(const string&, const string&) [with Seq = Seq<21ul>; traits = utils::kmer_index_traits<Seq<21ul> >; size_t = long unsigned int; std::string = std::basic_string<char>]: Assertion `std::is_sorted(beg, end, adt::array_less<typename Seq::DataType>())' failed.

So, it’s the same I/O problem as before.

Hello,

I get similar problem as the original one. Can you help with resolving it?

spades.log

params.txt

@StrakaJ1 your problem is completely different. I would suggest you to open new issues and not to hijack the closed ones. I believe you’re having non-ACGTN symbols in your contigs.

@vdnadung Please do not hijack the closed issue and open a new one.