-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

P r e c i s i o n | E c o n o m y | S a f e t y

C O N G P r i m a 2 M

Dew point transducer

Operating Manual

w w w . v y m p e l . d e

Related Manuals for Vympel CONG Prima 2M

Summary of Contents for Vympel CONG Prima 2M

-

Page 1

P r e c i s i o n | E c o n o m y | S a f e t y C O N G P r i m a 2 M Dew point transducer Operating Manual w w w . -

Page 2

Dear Customer, We’re pleased that you have chosen our Cong Prima 2M dew point analyzer. The manufacturer guarantees that the product delivered conforms with the technical data presented in this manual and all of the necessary safety and quality standards. -

Page 3: Table Of Contents

Table of Contents DESCRIPTION OF THE CP 2M CP 2M NTENDED USE OF THE EASUREMENT PRINCIPLE CP 2M PROVISIONS FOR EXPLOSION PROTECTION NALOGUE AND DIGITAL CONNECTION PORTS DENTIFICATION AND USER INTERFACE TAKING DEW POINT MEASUREMENTS DESCRIPTION AND CONSTRUCTION OF THE CONG PRIMA 2M RIMA CONFIGURATION OPTIONS 3.1.1 KRAY 2.848.015-01 VERSION 3.1.2 KRAY 2.848.015 VERSION WITH INSERTABLE SAMPLING PROBE 3.1.3 KRAY 2.848.015-01 SGA 003 VERSION WITH…

-

Page 4

Appendix D Appendix E Appendix G Appendix H Appendix I Appendix J Appendix K Appendix L Appendix M Appendix N Appendix O Appendix P Appendix Q Cong Prima 2M — manual… -

Page 5: Description Of The Cp 2M

This handbook provides a description of the construction and functional principle of the “Cong Prima 2M” dew point analyzer (also referred to as the CP 2M, transducer, analyzer or DPA). The CP 2M is a through-flow automatic hygrometer. It takes direct measurements with the aid of a thermostatically controlled mirror.

-

Page 6

As the light strikes the gas/condensation film interface it is partially reflected. At the same time, due to the transparency of the condensate film, some of the light will only be reflected at the next boundary, the interface of the condensation film with the mirror’s Cong Prima 2M — manual… -

Page 7: Cp 2M Provisions For Explosion Protection

surface. As a result, the photo detector F2 receives two sets of reflected light rays, which are slightly out of phase. The light signal registered by the detection system produces a characteristic interference pattern. The intensity of the light received by the photo detector is directly dependent on the amount of hydrocarbon condensation on the mirror’s surface.

-

Page 8: Analogue And Digital Connection Ports

«ОТКРЫВАТЬ, ОТКЛЮЧИВ ОТ СЕТИ ~ DO NOT OPEN WHEN ENERGIZED ». 1.4 Analogue and digital connection ports In order to connect the Cong Prima 2M to a technical-information measuring system or facility, the analyzer is equipped with a serial interface.

-

Page 9: Identification And User Interface

(Change between menu capitals) Leave the current menu ◄ (Return to the higher menu point) scroll through digits when entering a value The menu of the Cong Prima 2M is cyclically organized, in order to make the search for capitals or parameters simpler.

-

Page 10

To end this selection, touch the «◄» button. «calibr: HC» This activates the calibration mode of the hydrocarbon measurement channel. Using this function, the operational sensitivity of the dpHC measurement channel can be adjusted as desired. Cong Prima 2M — manual… -

Page 12

Illustration 7: CP 2M main menu Cong Prima 2M — manual… -

Page 13

«param. view» In the “param. view” function, the current operational parameters of the CP 2M can be checked and adjusted. This sub-point has four configuration options for operating parameter groups that directly affect the accuracy of the measurement process and the information displayed. The operating parameter groups are selected by touching the «▲»… -

Page 14

The window in which to enter the password appears in the display when a change to a parameter value is entered. The password access window also appears when the service menu is opened. In addition, the password is required when the CP 2M started or restarted. Cong Prima 2M — manual… -

Page 15

«Cleaning mode» This mode triggers the cleaning of the thermostatically controlled mirror. Cleaning the mirror involves heating of the mirrors surface to a set temperature (Parameter Т(°С) – i.d.R. +55°C). In this mode the display shows the following information: (illus. 7): current temperature of the CP 2M’s mirror Т;… -

Page 16

The “Test 4…20mA” function is used to check and adjust the CP 2M analogue data port. Use the «▲» and «▼» buttons to set the output value (between 3.5 and 24 mA). The setting can be adjusted gradually in 0.5 mA increments. Cong Prima 2M — manual… -

Page 17: Taking Dew Point Measurements

2 Taking dew point measurements The Cong Prima 2M requires a secure power supply of 24V, connected to the analyzer at terminal block 1 and 2 (Appendix A). Once the analyzer is connected to the power supply and switched on, the operating software immediately begins to load.

-

Page 18

CP 2M display for dpHC outside the analyzer’s available measurement range. At this point, the CP 2M automatically ends the measurement cycle and switches to the mirror-cleaning mode. Subsequently, the analyzer starts the next measurement cycle. Cong Prima 2M — manual… -

Page 19: Description And Construction Of The Cong Prima 2M

Cong Prima 2M The Cong Prima 2M dew point analyzer comprises the sensor cell (1), the housing (2), lids A (3) and B (4), the gas supply line (5) and an electronics unit, which is located within the housing (2) (see Appendix B).

-

Page 20: Kray 2.848.015 Version With Insertable Sampling Probe

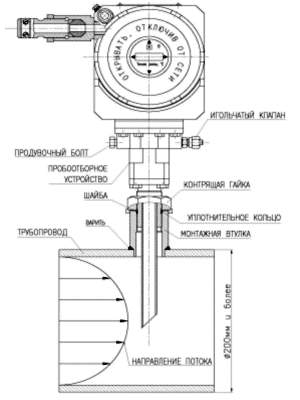

KRAY 2.848.015 version equipped with insertable sampling probe (Appendix C) Some configurations of the Cong Prima 2M dew point analyzer are equipped with an insertable gas-sampling probe. The insertable sampling probe makes it possible to mount the analyzer directly onto the gas line (min.

-

Page 21: Kray 2.848.015-01 Version With Sga 003 Gas Preparation System

3.1.3 KRAY 2.848.015-01 version with SGA 003 gas preparation system (Appendix E) The CP 2M dew point analyzer can be delivered with the SGA 003 gas preparation system already installed. This system is suitable for heated indoor spaces and block boxes. Areas of application for which the SGA 003 is appropriate include the transportation, storage, and processing of various gases.

-

Page 22: Dpw And Dphc Module

By turning the process switch, which is located at the control output, is possible to test the dew point at: operating pressure (position “W”) reduced pressure (position “HC”). The manometer (6) and the pressure transmitter (28) display the current operating pressure. Cong Prima 2M — manual…

-

Page 23: High-Pressure Outflow Module

Prima 2M analyzer. When the handle of the valve is in position B, sample gas is not allowed to flow into the Cong Prima 2M analyzer. The outflow nozzle of the sample extraction apparatus is designed to accept a ø 6X1mm (Swagelok/ DK-Lok) stainless-steel pipe connector. No additional expansion of the…

-

Page 24

Swagelok or DK-Lok connectors (respectively) are used to attach the pipe Dielectric inserts (Appendix H, position 4) The use of dielectric inserts ensures the electrical insulation between the connecting pipe and the gas pipeline, and is mounted immediately before the SGA. Cong Prima 2M — manual… -

Page 25: Functional Description Of The Sga

3.4 Functional description of the SGA For the electrical, pneumatic, and SGA mounting schematics see Appendices K, I, and E. The sample extraction device removes gas samples from the gas pipeline at operating pressure. Gradually open the shutoff valve (1) in order to evenly fill the SGA with sample gas. In this way the system can adjust to the operating pressure conditions.

-

Page 26: Cong Prima 2M Installation And Mounting

4 Cong Prima 2M Installation and Mounting Tools and accessories required for the installation and mounting of the analyzer are listed in table 1: Table 1 Tool Standard size Notes CP 2M to the used in attaching the Hexagonal or Allen wrench…

-

Page 27: Connecting The Cong Prima 2M

You will find detailed information about the installation of the Cong Prima 2M in Appendix B. Affix the gas delivery element of the CP 2M perpendicular to a horizontal surface using four M8 bolts (see Appendix B, perspective A).

-

Page 28

To uninstall the Cong Prima 2M, follow these steps in the reverse order. After the analyzer has been removed the gas feed element must be protected from dirt, dust, and water by covering it with the protective lid (included with delivery). -

Page 29: Installation And Activation Of The Cong Prima 2M With The Sga 003 System

4.5 Installation and activation of the Cong Prima 2M with the SGA 003 system In this configuration, the analyzer and the SGA 003 are delivered already assembled. The analyzer (5), pressure transmitter (28), and the heating element (21) are connected to the explosion-proof terminal boxes (16, 17, and 18).

-

Page 30: Installation And Connection Of A Reference Analyzer

SGA unit (19). Warning! A high-pressure hose MUST be used for connecting the reference module outflow to the SGA unit when measurements / control measurements are carried out that are not supervised. Cong Prima 2M — manual…

-

Page 31: Cp 2M Error Messages

5 CP 2M error messages Under specific conditions, the following error messages may be shown on the analyzer’s display during operation of the CP 2M. Possible problems, their causes, and recommended remedial actions are listed in table 4. Table 4 Situation Display Description of the problem…

-

Page 32

If any of the listed error messages appear, it is recommended that the corresponding remedial action be taken. If, after taking the appropriate remedial action, the Cong Prima 2M does not function properly, it will be necessary to return the analyzer to the manufacturer for servicing. -

Page 33: Cleaning The Mirror

5.1 Cleaning the mirror When the condensation mirror is contaminated, the error message “Err 07” will be shown on the Cong Prima 2M’s display. The analyzer will then automatically switch to the mirror-cleaning mode. If the mirror is still contaminated after three successive cycles in the mirror-cleaning mode, it will be necessary to clean the mirror manually.

-

Page 34: Cong Prima 2M Technical Information

Damage such as scratches or etching significantly reduce the analyzer’s performance. Mechanical damage to the condensation mirror is not covered under the warrantee. 5.2 Cong Prima 2M technical information Dew point measurement range ≥ -40 °C (Housing) dpHC ≥…

-

Page 35

10 °C warmer than the expected dew point temperature – The resistance of the power-supply conductor that connects the Cong Prima 2M to its power supply should not exceed 2.5 Ohms. -

Page 36: Markings

Analyzers are only to be stored in the containers designated for that purpose by the manufacturer. These containers protect the instruments from mechanical damage, contamination, and the effects of aggressive media. For transport purposes, analyzers may be temporarily stored for up to six months in the purpose-built transport packaging. Cong Prima 2M — manual…

-

Page 37: Transportation

When in use, the analyzer must be transported in the carrier that is included in delivery. Recycling The materials and work pieces used in the manufacture of the Cong Prima 2M dew point analyzer are environmentally friendly. They present no health threat and can be considered harmless to production and storage areas.

-

Page 38

Appendices Appendix A Cong Prima 2M interface ports Dew point transducer «Cong Prima 2M» with digital output: Dew point transducer «Cong Prima 2M» with analogue output (passive output 4…20 мА): Illustration I Cong Prima 2M — manual… -

Page 39

Appendix B Dimensions and connection sizes of the CP 2M dew point analyzer Illustration II Pos. Designation Description Number KRAY5.910.005 Transducer KRAY8.034.113 Housing KRAY6.172.035 Cover A KRAY8.046.172 Cover B 5б KRAY6.457.068 Gas delivery element А4-80 DIN912 Bolts М8х25 Power cable 20E1FU1RA Power cable coupling Sample gas inlet… -

Page 40

Appendix C Dimensions and connection sizes of the Cong Prima 2M dew point analyzer (Version: KRAY 2.848.015) Illustration III Pos. Designation Description Number KRAY5.910.005 Transducer KRAY8.034.113 Housing KRAY6.172.035 Cover A KRAY8.046.172 Cover B 5а KRAY6.457.020-01 Gas delivery element А4-80 DIN912 Bolts М8х25… -

Page 41

Appendix D Installation of the Cong Prima 2M dew point analyzer (Version: KRAY 2.848.015) Illustration IV… -

Page 42

KRАY6.457.020-01 Gas delivery element VМPL6.451.001 Shutoff valve KRАY8.942.009 Washer 030-035-30-2-2 GOSТ 18829-73 O-ring 16ST V19-OR-0916 KRАY8.930.006 Lock nut KRАY8.223.027 – 01 Installation bushing Gas pipeline Two position stopcock (OPEN) Two position stopcock (CLOSED) Weld points Cong Prima 2M — manual… -

Page 43

Appendix E SGA 003 gas preparations system (Installation schematic) Pos. Designation Description Number V15В-D-6M-R-S Shutoff valve THT-3R60-12-1-T Seamless gravity-filter fall out tube ВВ-13АН2КЕ99-053 Pressure regulator VL82A-D-3M-S Process switch KRAY2.848.015-01 Dew point analyzer (Cong Prima 2М) Model 213.53.50 Manometer V15В-D-6M-R-S Shutoff valve Model 213.53.50 Manometer VMPL5.132.001… -

Page 44

Illustration V Cong Prima 2M — manual… -

Page 45

Appendix F High pressure outflow module (Installation schematic) Pos. Designation Description Number Float-type through-flow meter DK 32 (Sample media: methane; measurement range 0.33 – 2 Nl/min; connection G1/4″) V15В-D-6M-R-S Shutoff valve DFBA-D-6M-SA Quick-coupling connector… -

Page 46

Appendix G dpW and dpHC measurement module (Installation schematic) Illustration VI Pos. Designation Description Number YMP8.658.001-04 Gas pipeline connection DX-3M-SA Crosspiece DP-3M-SA Locking connection Cong Prima 2M — manual… -

Page 47

Appendix H Set for connecting the SGA 003 to the gas pipeline (Installation schematic) Illustration VII Pos. Designation Description Number VYMP8.223.012 Installation sleeve VYMP 8.248.004 Backing disk VYMP 6.457.005 Sample extraction device DEU6M-E4M-LT-S Insulating spacer… -

Page 48

Manometer 0 – 160 bar Float-type through-flow meter Pressure control valve Float-type through-flow meter Control outlet Out flow (sample gas) Out flow (bypass line, filter) Ball valve Heating unit Gas delivery line T-connection Intrinsically safe pressure transmitter Cong Prima 2M — manual… -

Page 49

Appendix J SGA 003 gas preparation system (including a reference instrument) (Pneumatic schematic) Illustration IX Pos. Description Number Needle valve Filter Pressure control valve Process switch Dew point analyzer Manometer 0 – 160 bar Needle valve Manometer 0 – 160 bar Float-type through-flow meter Pressure control valve Float-type through-flow meter… -

Page 50

Connection terminal UT-4 Phoenix contact Circuit breaker S202- С2А Circuit breaker S202- С1А Power source Mean Weel DR-60-24 Insulating barrier MTL Instruments MTL707P+ SGA 003 gas preparation system Vympel A3.1-3.3 Explosion-proof housing (BPG series) ABTECH Cong Prima 2M — manual… -

Page 52

Examples of reference instrument installations using “Hygrovision” series analyzers Illustration X: “SGA 003” equipped with a “Hygrovision BL” as the reference analyzer Illustration XI: “SGA 003” equipped with a “Hygrovision mini” as the reference analyzer Cong Prima 2M — manual… -

Page 53

Appendix M CP 2M explosion protection Illustration XII… -

Page 54

Appendix N Cong Prima 2M dew point analyzer Description of the Modbus register ModBus/RTU protocol parameters: Baud rate 38400 Parity Stop-Bit Type Register address Parameter description Name of the device float Housing temperature in °С Measured dew point value of hydrocarbons… -

Page 55

Appendix O Cong Prima 2M dew point analyzer Design certification (Russia) -

Page 56

Appendix P Cong Prima 2M dew point analyzer Declaration of conformity (Russia) Cong Prima 2M — manual… -

Page 57

Appendix Q Cong Prima 2M dew point analyzer Prototype certification (Germany) -

Page 58

Cong Prima 2M — manual…

-

Vympel

- Специалист

-

Vympel

- Специалист

- Репутация: 9

- Сообщения: 58

Состав газа поменялся, появилось больше СН. Чтобы понять насколько данные по воде достоверны, нужно выслать измерительные треки в Саратов А.Г.Агальцову (контакты его выше) по эл.почте.

Яндекс

» 01.01.2018, 00:01

- Яндекс

- Поисковая система

- Репутация: 10

- Сообщения: 1001

- Giz

- Активист

- Giz

- Активист

- Репутация: 0

- Сообщения: 18

Сообщение #242 Giz » 10.02.2015, 13:49

Доброго времени суток.

У меня Понг-Прима10 не хочет работать.

Ситуация такая уже была месяца 4 назад.

Прибор часто начал уходить на просушку зеркала, в смену 1-3 раза,Решил прочистить зеркало. После съема было видно наледь на поверхности, ваткой снять не получилось, брызнул разок жидкости для чистки оптики,продул воздухом. Минут через 20 поставил включаю и все приплыли, прибор ушел на прогрев и ошибка ERR 07. так прошло 2 часа я его снял и положил рядом с батареей для просушки (4 месяца назад помогло).

Сегодня прибор установил на место, однако нечего не изменилось. Нулевой ток поводе ушел на верх.

Мне на форуме советовали чистить призму, который находится под крышкой теперь буду пробовать.

В программе нечего не менял, параметры те же. Точка расы практически в тех же приделах (при рабочих условиях -17,6. При р.у.-21,9 градуса.

Кто еще что посоветует.

Почищу призму отпишусь.

-

skalinas

- Специалист

-

skalinas

- Специалист

- Репутация: 13

- Сообщения: 145

- Откуда: Чебы

Сообщение #243 skalinas » 10.02.2015, 20:06

Добрый день!

Если у вас старое исполнение ПИП (это когда нет защитного прозрачного кольца и зеркало не круглое), чистка призмы должно помочь. Как правило, через 3-7 месяцев на призму выпадают жидкие углеводород, ДЭГ или ТЭГ в виде маслянистой пленки (в новом исполнении ПИП углеводороды выпадают на защитное кольцо в том числе), что приводит к расфокусировки луча и засветки фотоприемников (повышается нулевой уровень фототока на датчиках). В новых датчиках, вскрытие ведет к потери гарантии (если причина не в выпадении углеводородов). Отправка на «ремонт» ни чего не даст, так как за неделю пути на Вымпел пленка испаряется и прибор начинает работать. Для нового ПИП и для старого тоже, можно на пару дней прибор положить на батарею (температура батареи +60-75С), должно тоже помочь. На эту проблемы, расфокусировки из за выпадения углеводородов уже указывал Вымпелу.

- sanchos

- Пользователь

- sanchos

- Пользователь

- Репутация: 0

- Сообщения: 1

Сообщение #244 sanchos » 15.04.2015, 08:12

Коллеги, доброе утро!

У кого-нибудь есть ПО «Трасса-2», т.к. от Вымпела ни как не могу дождаться.

- listopadx

- Пользователь

- listopadx

- Пользователь

- Репутация: 0

- Сообщения: 6

Сообщение #245 listopadx » 16.10.2015, 13:11

Добрый день! Конг-Прима вышла из строя. Включается и перезагружается и так постоянно. Лазер вышел из строя(нет засветки на зеркале).Есть ли у кого подробная инструкция по разборке устройства. Куда лезть а куда не стоит

-

lozagaz

- Специалист

-

lozagaz

- Специалист

- Репутация: 5

- Сообщения: 41

Сообщение #246 lozagaz » 16.10.2015, 19:24

Проверьте для начала напряжение питания на ПТР. Такое может быть при пониженном питании ПТР (окислились контакты, неисправен блок питания, и т.п.) Могут быть и другие причины. Опишите подробнее.

- kombat

- Пользователь

- kombat

- Пользователь

- Репутация: 0

- Сообщения: 1

Сообщение #247 kombat » 12.02.2016, 08:34

ПО для Конг Примы 10 выпуска 2009 года пожалуйста выложите кто-нибудь.

-

lozagaz

- Специалист

-

lozagaz

- Специалист

- Репутация: 5

- Сообщения: 41

Сообщение #249 lozagaz » 07.06.2016, 16:45

Извиняюсь, в программе была ошибка.

Исправленная версия прикладывается.

У вас нет необходимых прав для просмотра вложений в этом сообщении.

- listopadx

- Пользователь

- listopadx

- Пользователь

- Репутация: 0

- Сообщения: 6

Сообщение #251 listopadx » 15.01.2018, 22:54

Установлен КП-10 по воде на газоимерительной станции. Помимо КП-10 задействованы мнемосхемы(расчетные программы) по расчету приведенной точки росы. Приведенная расчитывается третий месяц: -23,1 не сползая. Все это как то связано с КП-10 или баг в расчетных программах.

- usaidn

- Пользователь

- usaidn

- Пользователь

- Репутация: 0

- Сообщения: 1

Сообщение #252 usaidn » 20.05.2018, 11:18

Доброго времени суток!

Маемся с КП10.

В ходе ПНР был утерян диск с софтом и документацией.

Скиньте плиз Терминальная программа — Kp10_PC.exe иПрограмма для настройки КП-10 — KP10A_PC-Laser.

Заранее спасибо.

-

lozagaz

- Специалист

-

lozagaz

- Специалист

- Репутация: 5

- Сообщения: 41

Сообщение #253 lozagaz » 14.09.2018, 13:57

Я думаю»Вымпел» не обидится

У вас нет необходимых прав для просмотра вложений в этом сообщении.

-

lozagaz

- Специалист

-

lozagaz

- Специалист

- Репутация: 5

- Сообщения: 41

Сообщение #258 lozagaz » 14.09.2018, 14:01

Архив приходится резать на куски, т.к. нельзя загружать файлы больше 100 кб.

KP10a_pc_v1.9.b1_NEW.part01.rar

Всего 5 частей

У вас нет необходимых прав для просмотра вложений в этом сообщении.

Последний раз редактировалось lozagaz 14.09.2018, 14:03, всего редактировалось 1 раз.

-

lozagaz

- Специалист

-

lozagaz

- Специалист

- Репутация: 5

- Сообщения: 41

Сообщение #259 lozagaz » 14.09.2018, 14:01

KP10a_pc_v1.9.b1_NEW.part02.rar

У вас нет необходимых прав для просмотра вложений в этом сообщении.

-

lozagaz

- Специалист

-

lozagaz

- Специалист

- Репутация: 5

- Сообщения: 41

Сообщение #260 lozagaz » 14.09.2018, 14:01

KP10a_pc_v1.9.b1_NEW.part03.rar

У вас нет необходимых прав для просмотра вложений в этом сообщении.

Вернуться в «Ремонт»

Кто сейчас на форуме

Сейчас этот раздел просматривают: 1 гость

-

Vympel

- Специалист

-

Vympel

- Специалист

- Репутация: 9

- Сообщения: 58

Состав газа поменялся, появилось больше СН. Чтобы понять насколько данные по воде достоверны, нужно выслать измерительные треки в Саратов А.Г.Агальцову (контакты его выше) по эл.почте.

Яндекс

» 01.01.2018, 00:01

- Яндекс

- Поисковая система

- Репутация: 10

- Сообщения: 1001

- Giz

- Активист

- Giz

- Активист

- Репутация: 0

- Сообщения: 18

Сообщение #242 Giz » 10.02.2015, 13:49

Доброго времени суток.

У меня Понг-Прима10 не хочет работать.

Ситуация такая уже была месяца 4 назад.

Прибор часто начал уходить на просушку зеркала, в смену 1-3 раза,Решил прочистить зеркало. После съема было видно наледь на поверхности, ваткой снять не получилось, брызнул разок жидкости для чистки оптики,продул воздухом. Минут через 20 поставил включаю и все приплыли, прибор ушел на прогрев и ошибка ERR 07. так прошло 2 часа я его снял и положил рядом с батареей для просушки (4 месяца назад помогло).

Сегодня прибор установил на место, однако нечего не изменилось. Нулевой ток поводе ушел на верх.

Мне на форуме советовали чистить призму, который находится под крышкой теперь буду пробовать.

В программе нечего не менял, параметры те же. Точка расы практически в тех же приделах (при рабочих условиях -17,6. При р.у.-21,9 градуса.

Кто еще что посоветует.

Почищу призму отпишусь.

-

skalinas

- Специалист

-

skalinas

- Специалист

- Репутация: 13

- Сообщения: 145

- Откуда: Чебы

Сообщение #243 skalinas » 10.02.2015, 20:06

Добрый день!

Если у вас старое исполнение ПИП (это когда нет защитного прозрачного кольца и зеркало не круглое), чистка призмы должно помочь. Как правило, через 3-7 месяцев на призму выпадают жидкие углеводород, ДЭГ или ТЭГ в виде маслянистой пленки (в новом исполнении ПИП углеводороды выпадают на защитное кольцо в том числе), что приводит к расфокусировки луча и засветки фотоприемников (повышается нулевой уровень фототока на датчиках). В новых датчиках, вскрытие ведет к потери гарантии (если причина не в выпадении углеводородов). Отправка на «ремонт» ни чего не даст, так как за неделю пути на Вымпел пленка испаряется и прибор начинает работать. Для нового ПИП и для старого тоже, можно на пару дней прибор положить на батарею (температура батареи +60-75С), должно тоже помочь. На эту проблемы, расфокусировки из за выпадения углеводородов уже указывал Вымпелу.

- sanchos

- Пользователь

- sanchos

- Пользователь

- Репутация: 0

- Сообщения: 1

Сообщение #244 sanchos » 15.04.2015, 08:12

Коллеги, доброе утро!

У кого-нибудь есть ПО «Трасса-2», т.к. от Вымпела ни как не могу дождаться.

- listopadx

- Пользователь

- listopadx

- Пользователь

- Репутация: 0

- Сообщения: 6

Сообщение #245 listopadx » 16.10.2015, 13:11

Добрый день! Конг-Прима вышла из строя. Включается и перезагружается и так постоянно. Лазер вышел из строя(нет засветки на зеркале).Есть ли у кого подробная инструкция по разборке устройства. Куда лезть а куда не стоит

-

lozagaz

- Специалист

-

lozagaz

- Специалист

- Репутация: 5

- Сообщения: 41

Сообщение #246 lozagaz » 16.10.2015, 19:24

Проверьте для начала напряжение питания на ПТР. Такое может быть при пониженном питании ПТР (окислились контакты, неисправен блок питания, и т.п.) Могут быть и другие причины. Опишите подробнее.

- kombat

- Пользователь

- kombat

- Пользователь

- Репутация: 0

- Сообщения: 1

Сообщение #247 kombat » 12.02.2016, 08:34

ПО для Конг Примы 10 выпуска 2009 года пожалуйста выложите кто-нибудь.

-

lozagaz

- Специалист

-

lozagaz

- Специалист

- Репутация: 5

- Сообщения: 41

Сообщение #249 lozagaz » 07.06.2016, 16:45

Извиняюсь, в программе была ошибка.

Исправленная версия прикладывается.

У вас нет необходимых прав для просмотра вложений в этом сообщении.

- listopadx

- Пользователь

- listopadx

- Пользователь

- Репутация: 0

- Сообщения: 6

Сообщение #251 listopadx » 15.01.2018, 22:54

Установлен КП-10 по воде на газоимерительной станции. Помимо КП-10 задействованы мнемосхемы(расчетные программы) по расчету приведенной точки росы. Приведенная расчитывается третий месяц: -23,1 не сползая. Все это как то связано с КП-10 или баг в расчетных программах.

- usaidn

- Пользователь

- usaidn

- Пользователь

- Репутация: 0

- Сообщения: 1

Сообщение #252 usaidn » 20.05.2018, 11:18

Доброго времени суток!

Маемся с КП10.

В ходе ПНР был утерян диск с софтом и документацией.

Скиньте плиз Терминальная программа — Kp10_PC.exe иПрограмма для настройки КП-10 — KP10A_PC-Laser.

Заранее спасибо.

-

lozagaz

- Специалист

-

lozagaz

- Специалист

- Репутация: 5

- Сообщения: 41

Сообщение #253 lozagaz » 14.09.2018, 13:57

Я думаю»Вымпел» не обидится

У вас нет необходимых прав для просмотра вложений в этом сообщении.

-

lozagaz

- Специалист

-

lozagaz

- Специалист

- Репутация: 5

- Сообщения: 41

Сообщение #258 lozagaz » 14.09.2018, 14:01

Архив приходится резать на куски, т.к. нельзя загружать файлы больше 100 кб.

KP10a_pc_v1.9.b1_NEW.part01.rar

Всего 5 частей

У вас нет необходимых прав для просмотра вложений в этом сообщении.

Последний раз редактировалось lozagaz 14.09.2018, 14:03, всего редактировалось 1 раз.

-

lozagaz

- Специалист

-

lozagaz

- Специалист

- Репутация: 5

- Сообщения: 41

Сообщение #259 lozagaz » 14.09.2018, 14:01

KP10a_pc_v1.9.b1_NEW.part02.rar

У вас нет необходимых прав для просмотра вложений в этом сообщении.

-

lozagaz

- Специалист

-

lozagaz

- Специалист

- Репутация: 5

- Сообщения: 41

Сообщение #260 lozagaz » 14.09.2018, 14:01

KP10a_pc_v1.9.b1_NEW.part03.rar

У вас нет необходимых прав для просмотра вложений в этом сообщении.

Вернуться в «Ремонт»

Кто сейчас на форуме

Сейчас этот раздел просматривают: 1 гость

измерительные приборы, аналитическая аппаратура, лабораторное оборудование, расходные материалы

Внесён в Государственный реестр средств измерений РФ под № 28228-15

Анализатор влажности КОНГ-Прима-10 является потоковым автоматическим гигрометром и предназначен для измерения температуры точки росы по воде и углеводородам в природном газе, воздухе и в других газовых средах.

Измерение точек росы производится конденсационным методом (охлаждаемое зеркало) в соответствии с ГОСТ Р 53763-2009, ГОСТ Р 53762-2009, ISO 6327-1981.

В анализаторе реализован раздельный анализ конденсирующихся на зеркале анализатора водной и углеводородной фаз по независимым каналам измерения.

Анализатор способен измерять точку росы по воде в присутствии ранее конденсирующихся примесей (гликоли, метанол, углеводороды).

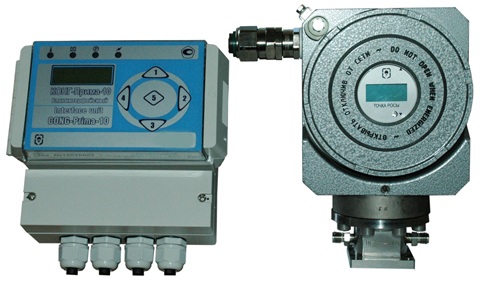

Анализатор состоит из преобразователя точки росы (ПТР) во взрывозащищенном исполнении (1Ex d IIA T5 Gb) и вторичного блока. Вторичный блок имеет 2 исполнения:

- центральный управляющий блок (ЦУБ — для монтажа в 19″ стойку)

- или интерфейсный блок (ИБ — для крепления на вертикальной панели).

ИБ (ЦУБ) обеспечивает регистрацию и хранение измеренных данных, а также пересчет измеренных значений точки росы во влагосодержание (г/м³) и приведение значений точки росы природного газа к контрактному давлению. При подключении к ИБ (ЦУБ) внешнего компьютера, появляется возможность on-line контроля процесса измерения точки росы для оценки достоверности измерений.

Преобразователь анализатора может монтироваться непосредственно на газопровод (погружное исполнение) или, для «грязных» газов, подключаться к газопроводу через систему подготовки газа с фильтрацией механических и аэрозольных примесей.

Область применения

- газовая,

- нефтяная,

- химическая,

- энергетическая

- и металлургическая промышленность.

Особенности

Оригинальные конструкторские решения, реализованные в датчиках нового поколения, устанавливаемых в анализатор, позволили увеличить разницу между температурой корпуса и минимальной температурой поверхности охлаждаемого зеркала до 70°С при рабочем давлении 10 МПа. Это лучший показатель среди всех известных потоковых автоматических гигрометров, работающих по принципу охлаждаемого зеркала.

В алгоритме функционирования анализатора заложена автоматическая диагностика состояния поверхности охлаждаемого зеркала и автоматическая очистка зеркала перед каждым циклом измерения. В случае обнаружения проблем на индикаторе интерфейсного (ИБ) или центрального управляющего (ЦУБ) блоков появляется информация о неисправности в виде кодов ошибок «ErrХХХ» или световых индикаторов.

Метод измерения

В интерференционном анализаторе точек росы КОНГ-Прима-10, как и в предыдущих моделях приборов серии КОНГ-Прима, реализован конденсационный принцип измерения с регистрацией процессов конденсации оптическим методом.

Сущность метода заключается в измерении температуры, до которой необходимо охладить прилегающий к охлаждаемой поверхности слой влажного газа, для того, чтобы довести его до состояния насыщения при рабочем давлении.

Метод определения точки росы, используемый в анализаторе, соответствует ГОСТ 20060–83 и ГОСТ 20061–84.

Основные технические характеристики

| Наименование параметра | Исполнение ПТР | Величина | |

| Диапазон измерения температуры точки росы | по влаге | КРАУ2.848.004,-01 | –30…+30 °C |

| КРАУ2.848.001-01, -02 | –50…+10 °C | ||

| по углеводородам | КРАУ2.848.004,-01 | –30…+30 °C | |

| КРАУ2.848.001-01, -02 | –30…+10 °C | ||

| Пределы абсолютной погрешности при измерении точки росы * | по влаге | ± 0,25 °C | |

| ± 0,5°C, ± 1°C | |||

| по углеводородам | ±1 (чистый пропан) | ||

| Длительность цикла измерения точки росы | КРАУ2.848.004, -01 | 10…30 мин | |

| КРАУ2.848.004-02 | 20…120 мин | ||

| Характеристики пробы газа | |||

| Давление | КРАУ2.848.004, -01 | до 10 МПа | |

| КРАУ2.848.004-02 | до 25 МПа | ||

| Температура | –20…+50 °С | ||

| Характеристики ПТР | |||

| Электрическое подключение | Кабель 4×0,75 мм² с внешним диаметром 8…11,5 мм | ||

| Материалы, контактирующие с измеряемым газом | нержавеющая сталь 12Х18Н10Т (ТУ 14-1-3957-85), фторопласт 4, кремний | ||

| Средний расход газа через измерительную камеру, не более | КРАУ2.848.004-01, -02 | 1,5 норм.л/мин | |

| Средний расход газа через канал дополнительного охлаждения (при измерении точки росы ниже -30 °С), не более | КРАУ2.848.004-02 с системой подготовки газа | 15 норм.л/мин | |

| Рабочая температура окружающей среды | КРАУ2.848.004 | -40…+40 °С | |

| КРАУ2.848.004-01, -02 | +10…+40 °С | ||

| Эксплуатационные, весовые и габаритные характеристики | |||

| Относительная влажность воздуха | ПТР | до 98 % при температуре +35 °С и ниже | |

| ИБ, ЦУБ | до 80 % при температуре +35 °С | ||

| Атмосферное давление | 84…106,7 кПа (630…800 мм. рт. ст.) | ||

| Механические воздействия | ПТР | амплитуда виброперемещений до 0,15 мм в диапазоне частот 10…55 Гц | |

| ИБ, ЦУБ | амплитуда виброперемещений до 0,1 мм в диапазоне частот 10…25 Гц | ||

| Масса, не более | ПТР | 6,5 кг | |

| ПТР с СПГ | 17 кг | ||

| ИБ КРАУ3.622.002-01 | 0,85 кг | ||

| ЦУБ КРАУ3.035.001-03 | 6,5 кг | ||

| Блок питания АСЕ–540А | 0,7 кг | ||

| Габаритные размеры, не более | ПТР КРАУ2.848.004 | 240×130×460 мм | |

| ПТР КРАУ2.848.004-01 | 240×120×270 мм | ||

| ПТР КРАУ2.848.004-02 | 240×120×270 мм | ||

| ПТР с СПГ | 580×410×185мм | ||

| ИБ КРАУ3.622.002-01 | 190×191×103 мм | ||

| ЦУБ КРАУ3.035.001-03 | 483×320×133 мм | ||

| Блок питания АСЕ–540А | 125×40×180 мм | ||

| Рабочая температура окружающей среды | ПТР КРАУ2.848.004 | -40…+40 °С | |

| ПТР КРАУ2. 848.004-01,-02 | +10…+40 °С | ||

| ИБ, ЦУБ | +1…+35°С | ||

| Расстояние от ПТР до ИБ | не более 1000 м |

Постоянные магнитные поля или переменные поля промышленной частоты с напряженностью более 40 (400 для ПТР) А/м должны отсутствовать

Комплект поставки

| Наименование составной части комплекта | КРАУ2.844.005-03 | КРАУ2.844.005-04 | |

| Преобразователь точки росы КРАУ2.848.004 (КРАУ2.848.004-01, КРАУ2.848.004-02)* | 1 | 1 | |

| Интерфейсный блок КРАУ3.622.002-01 | 1 | ||

| Центральный управляющий блок КРАУ3.035.001-03 | 1 | ||

| Системы подготовки газа* | КРАУ2.848.012 (-01, -02) | 1 | 1 |

| КРАУ2.848.013 | 1 | 1 | |

| Комплект для подключения системы подготовки газа КРАУ4.078.182 (КРАУ4.078.183, КРАУ4.078.184, КРАУ4.078.185 )* | 1 | 1 | |

| Программное обеспечение (на компакт диске) | «Трасса-2» | 1 | 1 |

| «Hygrovision» | 1 | 1 | |

| Программное обеспечение «ОРС Server CONG-Prima» (компакт-диск + ключ электронный Guardant+ Руководство пользователя) | * | * | |

| Портативный технологический компьютер со специальным программным обеспечением | * | * | |

| Комплект эксплуатационной документации | 1 | 1 | |

| Методика поверки КРАУ2.844.005 МП | 1 | 1 |

*исполнение и количество определяется при заказе

php|sql engine by ivan

design by p.s.

html|php coding by fish

Почтовый адрес: 190013, Санкт-Петербург, а/я 120

Офис: Клинский проспект, д. 25

Телефон: +7 (812) 336-90-86 (многоканальный)

Транспортный отдел: +7 (931) 535-80-69

Факс: +7 (812) 336-90-86

E-mail: marketing@granat-e.ru

^

Дополнительное оборудование

К дополнительному оборудованию относится устройство регистрирующее «Трасса» (далее по тексту – Трасса). Трасса представляет собой устройство регистрации и хранения данных с прибора. К одной Трассе можно подключить преобразователь точки росы «КОНГ-Прима-2», датчик давления и датчик температуры.

Данные, хранящиеся в Трассе, считываются на компьютер при помощи терминальной программы. Терминальная программа должна быть предварительно инсталлирована на компьютер. Терминальная программа работает под оболочкой Windows.

Для подключения компьютера к Трассе используется кабель, входящий в комплект поставки Трассы.

Терминальная программа имеет возможность пересчёта измеренной точки росы при рабочем давлении на нормируемое давление. Т.е. точку росы, измеренную прибором при давлении, например, 6,0 МПа, можно пересчитать на давление 4,0 МПа.

Для автоматического пересчёта к Трассе необходимо подключить датчик давления. Трасса рассчитана на подключение датчика давления с диапазоном измерения 0,1…10 МПа и токовым выходом 4…20 мА; длина кабеля между Трассой и датчиком давления (а также между Трассой и прибором) не должна превышать 1 км.

Возможность подключения датчика температуры реализована

как чисто сервисная функция. Температура не участвует в каких-либо расчётах терминальной программы и не влияет на измеряемую прибором точку росы.

Если же потребитель намерен подключить датчики температуры к Трассе, то следует учесть следующие моменты:

- трасса рассчитана на подключение термопреобразователей сопротивления Рt100; преобразователи подключаются по трёхпроводной схеме;

- датчики температуры должны быть тщательно проверены на предмет утечек тока на корпус;

- кабель для подключения термопреобразователей должен быть хорошо защищён от влияния наводок от силовых кабелей;

- максимальная длина линии связи по каналам температуры – не более 300 м.

Отклонение от этих рекомендации может привести к большим погрешностям в показаниях Трассы, как по каналу температуры, так и по другим измерительным каналам.

^

Органы управления ПТР и соединения

На лицевой стороне ПТР расположен однострочный индикатор, предназначенный для индикации измеренных значений точки росы в процессе работы ПТР, и четыре магнитные клавиши для управления работой ПТР.

Под задней крышкой ПТР находится клеммная колодка, предназначенная для подачи питания на ПТР и выдачи информации об измеренном значении через аналоговый токовый выход 4…20мА.

Прибор устанавливается во взрывоопасной зоне на открытых пром. площадках и может эксплуатироваться при температуре окружающей среды минус 40…+40С. Трасса и блок питания устанавливаются во взрывобезопасной зоне в помещениях с температурой 0…+50С. Для монтажа оборудования необходимо иметь кабель с внешним диаметром 10,5…11,5 мм, с числом жил не менее четырёх и сечением жилы не менее 0,75 мм2. Внешний диаметр кабеля определяет герметичность взрывозащищённого ввода прибора. Если диаметр будет больше, то кабель не пройдёт через кабельный ввод прибора, если меньше, то кабельный ввод будет негерметичен, и в этом случае будут нарушены требования взрывозащищённости и влагонепроницаемости оболочки прибора.

^

При выборе места установки необходимо учитывать следующее:

- прибор можно устанавливать во взрывоопасных зонах, в соответствии с маркировкой взрывозащиты;

- место установки прибора должно обеспечивать удобные условия для обслуживания и демонтажа;

- место установки прибора с погружным газоподводом или место отбора пробы газа для прибора с проточным газоподводом должно располагаться на прямолинейном горизонтальном участке трубопровода. Прямолинейный горизонтальный участок трубопровода не должен иметь сужений и препятствий на длине, равной 5-ти диаметрам трубопровода до места установки прибора и 3-м диаметрам трубопровода после места установки прибора. Допускается уменьшать указанные расстояния, что может потребовать более частого профилактического обслуживания прибора;

- рабочее положение прибора — вертикальное;

- напряженность магнитных полей, вызванных внешними источниками переменного тока частотой 50 Гц или внешними источниками постоянного тока, не должна превышать 40 А/м.

^

Алгоритм измерения точки росы

Алгоритм измерения представлен на рисунке 3.5, где:

| |

— линия, соответствующая температуре на зеркале (зеркалом условно называется чувствительный элемент прибора); |

|

| |

– | линия, соответствующая величине фотосигнала; |

| |

– | линия регистрации температур конденсации и испарения (устанавливается программно). |

^

Процесс измерения точки росы представлен в таблице 6 (в затемненных ячейках таблицы — нештатные режимы работы прибора) и состоит из трёх основных фаз:

- фазы нагрева и стабилизации температуры зеркала на уровне +35С;

- фазы поиска температуры конденсации — охлаждение зеркала;

- фазы поиска температуры испарения — нагрев зеркала.

Рисунок 3.5. ‑ Алгоритм измерения точки росы

В процессе работы прибора на первом знакоместе индикатора индицируются символы d, H, P и цифры от 0 и 9, которые соответствуют отдельным фазам функционирования прибора, а именно:

-

d — самодиагностика основных функциональных узлов прибора; H — нагрев чувствительного элемента и подготовка к очередному измерению точки росы; P — цифровая передача данных по токовому выходу (если этот режим включен). В этом режиме значение тока на токовом выходе прибора изменяется в пределах от 4 до 21,4 мА. Данный режим реализован в приборах с версиями программного обеспечения выше 4Х.ХХ; 9 — фаза охлаждения зеркала; 0_ — фаза нагрева зеркала.

Кроме того, под первым и вторым (отсчет ведется слева направо) знакоместом индикатора в процессе работы индицируется знак «_«, который соответствует включению охлаждения или нагрева чувствительного элемента прибора.

На третьем знакоместе индицируются знаки «=» при диагностике загрязнении ЧЭ ДПИ.

| ^ | Состояние индикатора прибора

и токового выхода |

| 1. Включение преобразователя

Включить источник питания прибора |

Через 2..3 секунды:

В течение 10 секунд индицируется температура корпуса прибора в С. На токовом выходе – 20мА. |

| 2. Проверка исправности компонен-тов датчика (самодиагностика).

Перечень кодов ошибок при самодиагностике приведен в п.4.2.9 |

Если проверка прошла успешно, то затем: На токовом выходе – 20 мА |

| Процесс измерения точки росы | Состояние индикатора прибора

и токового выхода |

| 2.1. Если температура корпуса прибора выше 41С или ниже 10С, то прибор автоматически переходит в режим пассивного охлаждения или нагрева корпуса. При этом раз в 4 мин происходит проверка температуры корпуса. Как только температура корпуса войдет в указанный диапазон, прибор переходит на следующий этап измерения точки росы. | Мигающий режим

На токовом выходе − 20 мА |

| 2.2. Если неисправен какой-либо компонент датчика, прибор на индикаторе показывает код ошибки и раз в 4 мин повторно проводит проверку компонентов датчика. | Мигающий режим

На токовом выходе – 20 мА. Если появилась ошибка Err16, то – 3.5 мА |

| 3. Нагрев и стабилизация температуры зеркала прибора. В течение 4 мин прибор стабилизирует температуру зеркала на уровне +35С. В конце периода стабилизации выполняется проверка состояния зеркала (уровень загрязнения). | На рисунке 6 этот цикл соответствует фазе нагрева. На токовом выходе – 20 мА |

| Если проверка состояния зеркала дала отрицательный результат, то в этом случае на индикаторе появляется сообщение Err 04, и включается режим самоочистки зеркала. Каждые 4 минуты проверяется состояние зеркала. Если зеркало очистилось, то прибор перейдёт к следующему циклу измерения точки росы. |

|

Продолжение таблицы 6

| ^ | Состояние индикатора прибора

и токового выхода |

| 4. Охлаждение зеркала прибора. Прибор охлаждает зеркало до появления конденсата. В последней версии программного обеспечения сразу включается режим максимального охлаждения. Фаза 9 охлаждения означает выход прибора на режим максимального охлаждения. На рисунке 6 этот цикл соответствует фазе поиска температуры конденсации. При появлении конденсата величина фотосигнала резко уменьшается — участок |

На токовом выходе – 20 мА. |

4.1. В любой фазе работы прибор может выдавать информацию о текущем состоянии зеркала. Уровень загрязнения зеркала делится на три категории:

|

3-я категория загрязнения описана в п.3 таблицы |

| 4.2. Если прибор вышел на фазу 9 охлаждения и в течение 4 мин не обнаружил изменения величины фотосигнала, то в этом случае за точку росы принимается текущая температура зеркала и выдается сообщение Err32. | А через 4 мин., например: |

| 5. Нагрев зеркала прибора. Прибор нагревает зеркало до начала процесса испарения слоя конденсата.

На рисунке 6 этот цикл соответствует фазе поиска температуры испарения. После фиксации температуры конденсации включается нагрев зеркала прибора — участок При испарении конденсата величина фотосигнала резко возрастает и при пересечении с линией регистрации температур конденсации и испарения в точке Точка росы вычисляется как (Тконд+Тисп)/2. |

А затем: На токовом выходе – ток, соответствующий минус 9,5С. |

Дальнейшее функционирование прибора продолжается по п.3 таблицы 6, только вместо «39.9» на индикаторе прибора будет измеренная точка росы (в примере — минус 9,5 С), а на токовом выходе вместо 20 мА — ток, соответствующий измеренной точке росы.

Примечание ‑ Приборы с версиями программного обеспечения ниже 4Х.ХХ (номер версии отображается на встроенном индикаторе прибора в течение 5 секунд при входе в сервисный режим) имеют следующие отличия:

- вместо числа 39.9 на индикатор прибора до первого измерения выводится число 99.9, а на токовый выход – ток 24 мА;

- вместо сообщения err08 на индикатор выводится символ «n» при температуре корпуса выше 41С и символ «С» при температуре корпуса ниже 10С.

При определенных условиях на индикаторе могут периодически появляться сообщения об ошибке в алгоритме работы прибора.

Сообщения о результатах самодиагностики

- Err 01 — ошибка измерения температуры чувствительного элемента ДПИ;

- Err 02 — ошибка измерения температуры корпуса прибора;

- Err 04 — ошибка измерения фотосигнала чувствительного элемента ДПИ;

- Err 08 — температура корпуса прибора ниже 10°С или выше 41°С;

- Err 16 — ошибка при выполнении служебного теста чувствительного элемента ДПИ;

- Err 32 — ошибка измерения точки росы (не достигнута температура конденсации или испарения);

- Err 64 — точка росы за пределами рабочего диапазона (разница между измеренным значением точки росы и температурой корпуса прибора менее 5°С).

Сообщения Err 01, Err 02 появляются, если электрические сигналы от термодатчиков выходят за диапазон измерения АЦП. Сообщение ^ может появиться из-за кратковременной помехи. Поэтому, необходимо дождаться окончания следующего цикла измерения. Если сообщение Err 01 появилось вновь, необходимо обратиться на предприятие-изготовитель.

Появление сообщения Err 04 вызвано, как правило, загрязнением чувствительного элемента или неисправностями оптического тракта прибора (неисправен светодиод, фотодиод или повреждено оптическое волокно). При появлении такого сообщения об ошибке необходимо произвести чистку чувствительного элемента.

Сообщение Err 08 появляется, когда температура корпуса прибора выходит за пределы диапазона (+10…+41)°С. Это сообщение не связано с какими-либо ошибками в работе прибора или неисправностями его составных частей. В этом случае прибор не производит измерений точки росы и находится в состоянии пассивного охлаждения (если температура корпуса выше 41°С) или активного нагрева корпуса (если температура корпуса ниже 10°С). Когда температура корпуса прибора войдет в диапазон (10…41)°С, прибор автоматически переключится в режим измерения точки росы. Для предотвращения появления сообщения Err 08, необходимо устанавливать на прибор утеплитель при температуре окружающего воздуха ниже (10…15)°С, а при температуре окружающего воздуха выше (10…15)°С снимать утеплитель и устанавливать солнцезащитный навес.

Примечание ‑ В приборах с версиями программного обеспечения ниже 4Х.ХХ вместо сообщения ^ на индикатор выводится символ «n» при температуре корпуса выше 41°С, и символ «С» при температуре корпуса ниже 10°С.

Сообщение об ошибке Err 16 может появиться в следующих случаях:

- при неправильном подключении прибора к источнику питания;

- при напряжении питания прибора ниже 18 В;

- при сопротивлении линии связи между источником питания и прибором, превышающем значения, приведенные в п.1.1.7 настоящего руководства;

- при неисправности ДПИ, выявленной при выполнении служебного теста. Для устранения неисправности требуется замена ДПИ.

Сообщения об ошибках Err 32 и Err 64 информируют о том, что измеренное значение точки росы может быть недостоверным, при этом прибор остается в режиме измерения точки росы. Появление сообщений Err 32 и Err 64 означает, как правило, что точка росы находится за пределами рабочего диапазона прибора.

Прахова Марина Юрьевна1, Краснов Андрей Николаевич2, Нагуманов Халит Галимович3

1ФГБОУ ВПО «Уфимский государственный нефтяной технический университет», Доцент кафедры «Автоматизация технологических процессов и производств»

2ФГБОУ ВПО «Уфимский государственный нефтяной технический университет», Кандидат технических наук, доцент, доцент кафедры «Автоматизация технологических процессов и производств»

3ФГБОУ ВПО «Уфимский государственный нефтяной технический университет», Кандидат технических наук, доцент, доцент кафедры «Автоматизация технологических процессов и производств»

Аннотация

Задача контроля влагосодержания в природном газе стоит во всей газовой отрасли, т.к. наличие влаги приводит к образованию гидратов, серьезно осложняющих эксплуатацию газопроводов. Наличие большого числа анализаторов не облегчает решение этой задачи, т.к. выбор метода контроля влагосодержания имеет специфику в зависимости от конкретного процесса. В данной работе существующие методы проанализированы с точки зрения их применимости на установках осушки газа.

Prakhova Marina Uryevna1, Krasnov Andrey Nikolaevich2, Nagumanov Khalit Galimovich3

1FSBEI «Ufa State Petroleum Technological University», Аssociate professor of chair «Automation of technological processes and production»

2FSBEI «Ufa State Petroleum Technological University», Ph.D. in Technical Science, associate professor, associate professor of chair «Automation of technological processes and production»

3FSBEI «Ufa State Petroleum Technological University», Ph.D. in Technical Science, associate professor, associate professor of chair «Automation of technological processes and production»

Abstract

The task of monitoring water content in natural gas costs throughout all the gas industry, as moisture leads to the formation of hydrates, seriously complicating the operation of the pipeline. The large number of analyzers does not facilitate the task, because the choice of method control is very specific and depending on the specifics of a particular technological process. In this paper, the existing methods are analyzed in terms of their applicability to the dehydration plant.

Библиографическая ссылка на статью:

Прахова М.Ю., Краснов А.Н., Нагуманов Х.Г. Некоторые проблемы контроля влагосодержания природного газа в промысловых условиях // Современные научные исследования и инновации. 2015. № 7. Ч. 1 [Электронный ресурс]. URL: https://web.snauka.ru/issues/2015/07/56176 (дата обращения: 23.01.2023).

Добываемый из скважин природный газ проходит обязательную подготовку перед транспортировкой конечному потребителю. Это связано с тем, что природный (или попутный нефтяной) газ, являясь сложной смесью различных углеводородных компонентов, содержит помимо них различные примеси, оказывающие существенное влияние на процесс транспортировки газа по магистральным трубопроводам. Наиболее значимыми являются примеси воды, наличие которой недопустимо по многим причинам. Водяные пары увеличивают стоимость перекачки, ухудшают качество конечного продукта, приводят к ускорению коррозии трубопровода. Самым же серьезным последствием является гидратообразование, которое происходит при определенных условиях транспортировки. В результате уменьшается пропускная способность газопровода (до полной закупорки), повреждаются фильтры, краны, компрессоры. Гидраты являются соединением избыточной воды с парами жидких углеводородов, конденсирующимися из газа при транспортировке с образованием эмульсий, которые при рабочем давлении представляют собой твёрдые массы. Образование гидратных пробок в трубопроводах газоконденсатных месторождений Крайнего Севера считается весьма серьезной аварией, ликвидация которой является чрезвычайно дорогим мероприятием. Стоимость ликвидации только одной крупной гидратной пробки даже в месте, доступном для передвижения транспортных средств, может соста¬вить несколько десятков тысяч долларов [1].

С технологической точки зрения важно не абсолютное значение количества влаги в газе, а степень близости текущего термодинамического состояния этого водяного пара к насыщенному состоянию, при котором, собственно, и происходит конденсация влаги. Поэтому наиболее приемлемой характеристикой в промысловых условиях является температура точки росы (ТТР) по воде – температура, при которой осуществляется фазовый переход паров воды в конденсированное состояние (жидкость или иней).

Осушка газа на месторождении является обязательной и наиболее важной процедурой его подготовки к дальнему транспорту. В результате осушки ТТР паров воды должна быть снижена до уровня ниже минимальной температуры при транспортировании газа. Наиболее распространенным способом осушки газа является абсорбция паров воды жидкими сорбентами – ди- или триэтиленгликолем (ДЭГ или ТЭК). В соответствии с требованиями отраслевого стандарта [2, с. 2], степень осушки нормируется в единицах температуры точки росы (ТТР) по влаге и составляет от минус 10 до минус 20 0С в зависимости от сезона. Эффективность процесса осушки зависит от точности измерения целевого показателя качества подготовки газа – ТТР осушенного газа. Поэтому выбор анализатора, обеспечивающего требуемую точность и надежно работающего на потоке, является актуальной задачей, особенно в условиях Крайнего Севера.

Методика определения ТТР по воде (ТТРв) регламентируется ГОСТ Р 53763-2009, в соответствии с которым этот параметр может измеряться визуальными и автоматическими конденсационными и сорбционными (диэлькометрическим, кулонометрическим, пьезоэлектрическим, интерференционным) методами [3, с. 1], т.е. практически любым гигрометром. При этом на рынке присутствует широкая номенклатура гигрометров каждого типа. Тем не менее, измерение влажности природного газа остается серьезной проблемой как в России, так и за рубежом [4]. В качестве основных причин этого можно перечислить следующие:

— наличие в природном газе гидрофильных примесей, на которые анализаторы ТТРв реагируют так же, как и на воду. К таким примесям относятся технологические примеси, прежде всего ДЭГ и ТЭГ, которые уносятся потоком газа и проходят вместе с ним через анализатор, а также метанол, который добавляется в газ для предотвращения гидратообразования (это особенно характерно для России, где его, что называется, не жалеют);

— наличие гидрофобных примесей, к которым относятся высшие и ароматические углеводороды, начиная с бутана, – они испаряются и конденсируются примерно в тех же условиях, что и водяной пар, кроме того, образующиеся гидраты блокируют поверхность чувствительных элементов анализатора;

— наличие химически активных компонентов, например, углекислого газа и сероводорода, которые реагируют с водой с образованием кислоты, вызывающей коррозию чувствительного элемента;

— наличие масляных аэрозолей, парафинов и механических примесей, загрязняющих чувствительный элемент;

— влияние на процессы испарения и конденсации водяного пара сочетания целого ряда термодинамических параметров (например, давления).

Единственным анализатором, реализующим прямой метод измерения и непосредственно определяющим ТТР, является конденсационный анализатор, в котором измеряется температура конденсации паров воды на охлаждаемом зеркале. Все остальные типы анализаторов реализуют косвенный метод измерения, а для пересчета выходного параметра в единицы ТТР используются специальные таблицы ASTM, ISO или ГОСТ. Надёжность этих табличных данных вызывает сомнения, потому что, например, одни и те же результаты при использовании формул пересчёта по Бюкачеку (ASTM D1142-95) и по Гергу (ISO 18453:2004) расходятся на 10-15 градусов. Существующие зависимости получают, как правило, на искусственной смеси водяных паров в азоте, поэтому они сильно отличаются от данных для воды в метане в конкретных рабочих условиях.

Таким образом, в силу особенностей промысловой подготовки газа существуют и могут фиксироваться несколько ТТР по различным (по составу и агрегатному состоянию) конденсированным фазам:

— по жидкой воде;

— по льду – температуре выделения из газовой фазы кристаллика льда;

— по газовым гидратам;

— по водометанольному раствору;

— по углеводородам.

Да и такое деление является достаточно условным, т.к. потенциально все конденсированные фазы, содержащие воду, в результате могут образовывать твердые вещества, – например, твердая фаза «лед», кроме воды, может содержать также и растворенные в ней гликоли и/или метанол.

При этом для магистральных газопроводов наибольший интерес представляет не сама по себе «ТТР по воде», характеризующая метастабильное состояние переохлажденной воды, а та «точка росы», которая характеризует потенциальные явления, затрудняющие транспорт газа, и в первую очередь – образование твердых фаз (лед, гидраты). Только эта «точка росы» будет характеризовать качество газа с точки зрения его безопасного транспорта. В работе [5] такую точку росы предложено назвать «ТТР по водной фазе», а под определением «водная фаза» в первую очередь понимать воду и полностью растворимые в ней компоненты природного газа (метанол, ДЭГ, ТЭГ).

В работе [6] приведен подробный анализ основных четырех типов поточных анализаторов – конденсационного, с электролитической ячейкой (на основе пятиокиси фосфора), емкостного (на основе окиси алюминия или кремния) и на основе кварцевого кристалла (метод пьезокварцевого микровзвешивания). При этом проанализированы принципиальные физические ограничения, характерные именно для метода измерения и не зависящие от конкретной модели анализатора.

Результаты этого анализа, во-первых, показывают полную непригодность электролитических и емкостных анализаторов для установок осушки газа. Электролитические анализаторы в принципе не способны отличить воду от метанола или ДЭГа, т.е. их выходной сигнал пропорционален суммарному содержанию этих компонентов в потоке, а не концентрации воды. Осушка же газа, как уже отмечалось, чаще всего производится именно с помощью ДЭГа. Использование на таких установках емкостных анализаторов также невозможно, т.к. при установке в газовом потоке чувствительный элемент «обрастает» пленкой ДЭГа и начинает измерять концентрацию воды в этой пленке, а не в самом газе.

Во-вторых, метод пьезокварцевого микровзвешивания также не является идеальным решением для установок осушки. Несмотря на то, что на сегодняшний день пьезокварцевый анализатор является единственным анализатором влажности, практически нечувствительным к примесям метанола в силу неравновесного принципа измерения [6], он обладает таким существенным недостатком, как неселективность [7]. Полярные молекулы органических соединений адсорбируются на чувствительной матрице более интенсивно, чем пары воды. Применение же мультисенсорной матрицы значительно усложняет процесс измерения, т.к. требуются от 3 до 8 различных пьезосенсоров, необходима специальная программа визуализации и обработки массива откликов пьезосенсоров для проведения качественного и количественного анализов. Кроме того, анализаторы на основе пьезокристалла реализуют косвенный метод измерения ТТР – эти устройства измеряют абсолютную влажность, а для пересчета в единицы ТТР опять-таки требуются таблицы.

Следовательно, учитывая, что при измерении «точки росы» определяется температура начала выделения жидких или твердых фаз, предпочтение следует отдать приборам конденсационного типа, хотя они тоже не лишены ряда недостатков. Основным является неспособность отличить воду от метанола и ДЭГа. Однако в некоторых моделях анализаторов за счет различных ухищрений этот недостаток нивелируется до приемлемого уровня. Безусловно, такой прибор должен быть автоматическим и иметь определенные характеристики, которые учитывали бы специфику процесса конденсации.

На сегодняшний день наибольший интерес вызывают конденсационные анализаторы серии «КОНГ-Прима» НПО «Вымпел» (они приняты в качестве основного средства измерения ТТР природного газа в ОАО «Газпром») и автоматические поточные анализаторы точки росы газа по углеводородам и воде «Condumax» английской фирмы «Michell Instruments Ltd».

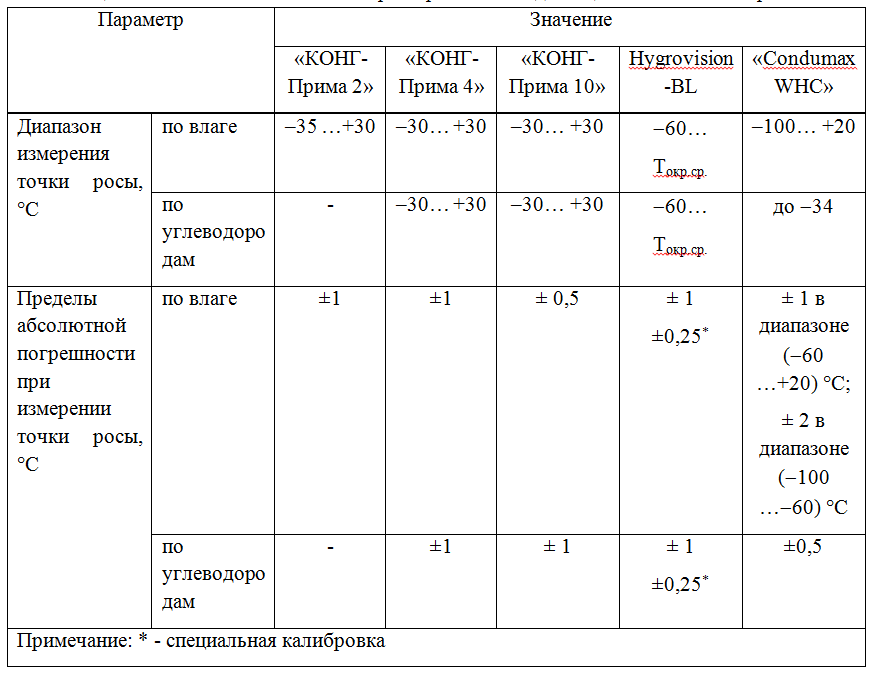

Линейка анализаторов «КОНГ-Прима» включает несколько моделей: преобразователь точки росы «КОНГ-Прима-2» (на сегодняшний день снят с производства), анализаторы точки росы по влаге и углеводородам «КОНГ-Прима-2М» («КОНГ-Прима-4») и «КОНГ-Прима-10», Hydrovision-BL, Hydrovision-BL-Mini (самые последние модели). Во всех моделях используется охлаждение чувствительного элемента и оптическая система, фиксирующая момент образования на нем конденсата.

В преобразователе «КОНГ-Прима-2» [8] при охлаждении световода и омывающего его газа до температуры насыщения при рабочем давлении на поверхность изо¬гнутой части световода выпадал конденсат. Фотодиод регистрировал уменьшение интен¬сивности излучения, введенного в световод от светодиода, а терморезистор, сопря¬женный с изогнутой частью световода, – температуру конденсации. Затем включался нагрев световода. Когда температура световода и омывающего его газа достигала температуры насыщения, конденсат испарялся с поверхности чувствительного элемента и фотодиод регистрировал увеличение интенсивности излучения. Регистрировалась температура испарения и включалось охлажде¬ние. Точка росы вычислялась как среднее значение температур конденсации и испарения.

Модель «КОНГ-Прима-2М» [8] работает по такому же принципу, но в ней предусмотрено раздельное определение ТТР по воде и углеводородам. Предполагается определение углеводородов по скачку фотосигнала при разделении фазы вода – углеводороды. На практике, однако, такого скачка может и не быть: если сконденсировавшиеся углеводороды снизят уровень фотосигнала до нуля, а потом выпадет вода, то прибор этого не увидит. Если в газе начнут сначала выпадать углеводороды, а ТТР по воде будет лежать ниже диапазона измерений анализатора, он с чистой совестью углеводороды определит как воду. Таким образом, основной недостаток анализатора «КОНГ-Прима-4» заключается в том, что он не может однозначно и с высокой степенью точности идентифицировать конденсацию на зеркале углеводородов или воды из-за регистрации интенсивности излучения только одним фотодиодом.

Анализатор «КОНГ-Прима-10» [9] также работает по принципу «охлаждаемого зеркала», но является прибором интерференционного типа. Особенностью является способ регистрации фотосигнала, заключающийся в использовании явления поляризации света при его отражении и преломлении от поверхности диэлектрика. Для этого охлаждаемое зеркало анализатора выполнено из диэлектрического материала (кремния). Световая волна, падая на границу раздела «газ – диэлектрическое зеркало», частично поляризуется. Можно подобрать такой угол падения (угол Брюстера), при котором происходит полная поляризация отраженной волны. В этом случае система регистрации фиксирует нулевой уровень фотосигнала с фо¬топриемников. При охлаждении зеркала и появлении на поверхности капель конденсирующихся паров воды происходит интенсивное рассеяние света. Система регистрации реагирует на процесс конденсации паров воды возрастанием уровня фотосигнала, поступающего с первого фотоприемника, расположенного параллельно поверхности зеркала. Уровень фотосигнала зависит от количества воды, сконден-сировавшейся на поверхности охлаждаемого зеркала.

При образовании на зеркале тонкой пленки углеводородов, имеющей другой показатель преломления, закон Брюстера нарушается и появляется волна, отражен¬ная от границы раздела сред «газ – пленка». Кроме того, ввиду оптической прозрачности сконденсированной пленки появляется вторая отраженная волна от границы раздела «пленка – зеркало». В результате второй фотоприемник фиксирует два отраженных луча, кото¬рые образуют интерференционную картину.

Таким образом, в анализаторе присутствует несколько информационных каналов: основной, фиксирующий прямой отраженный сигнал, и два дополнительных, фиксирующих рассеяние света в прямом и обратном по отношению к световому потоку лазера направлениях. По различной реакции каждого информационного канала на образование на зеркале при его охлаждении конденсата происходит дифференцирование компонентного состава этого конденсата (вода, лед, гидраты, углеводороды и др.). Это даёт возможность однозначно и с высокой степенью точности идентифицировать конденсацию на зеркале анализатора углеводородов и воды.

Анализатор точек росы по влаге и углеводородам Hygrovision-BL (анализатор HV) обладает расширенными по сравнению с анализатором «КОНГ-Прима- 10» функциональными возможностями – он является одновременно автоматическим поточным гигрометром и контрольным визуальным гигрометром, а наличие автономного питания позволяет использовать его как переносной прибор. На сегодняшний день аналогов в мировой линейке анализаторов ТТР у этого прибора нет [10]. Охлаждаемое зеркало в этом анализаторе, как и в предыдущем случае, выполнено из диэлектрического материала с высоким коэффициентом отражения. Освещение зеркала осуществляется двумя источниками света: для визуальной регистрации пленки воды – видимого поляризованного излучения, а углеводородной пленки – видимого неполяризованного света. Благодаря такой оригинальной оптической системе визуализации значительно упрощается идентификация выпавшего конденсата. При появлении пленки углеводородов наблюдается интерференция («цветопобежалость»), а при выпадении росы происходит рассеяние света.

Анализатор HV, как уже упоминалось, может использоваться для контроля точности результатов измерений поточными конденсационными и сорбционными гигрометрами, т.к. ГОСТ Р 53763-2009 [3] предусматривает использование для этой цели именно визуальный конденсационный метод.

Анализатор температуры точки росы по влаге и углеводородам «Condumax WHC» [11] предназначен для одновременного измерения температуры точки росы углеводородов и воды. Этот прибор является комбинированным: в нем используются конденсационная технология темного пятна для определения температуры точки росы углеводородов и диэлькометрический метод для определения температуры точки росы воды.

Диэлькометрический датчик состоит из трех слоев, размещенных на керамической подложке: пористого проводящего, активного адсорбирующего и еще одного проводящего. Слои очень тонкие, порядка 1 мкм. Система представляет собой крошечный конденсатор. Газ, содержащий молекулы воды, свободно проникает сквозь проводящий слой в адсорбирующий. Молекулы воды обладают высоким дипольным моментом, поэтому их присутствие в адсорбирующем слое изменяет диэлектрическую проницаемость среды между обкладками конденсатора, что в свою очередь определяет емкость конденсатора. Датчик калибруют, занося в память прибора кривую зависимости емкости конденсатора от влажности газа. При измерениях электроника преобразует значение емкости конденсатора в выходной сигнал и линеаризует его.

Технология темного пятна основана на свойстве углеводородного конденсата выпадать в виде ровного слоя. Поэтому традиционный метод определения температуры конденсации углеводородов – при помощи охлаждения зеркала и наблюдения за его поверхностью – может давать большую погрешность. Это связано с тем, что начало конденсации происходит незаметно и фиксация этого момента требует исключительно высокой квалификации оператора. Суть технологии темного пятна, разработанной компаниями «Shell» и «Michell Instruments», состоит в том, что используется не полированное плоское зеркало, а матовая поверхность с коническим углублением. При освещении этой поверхности параллельным пучком большая часть света отражается кольцом. Однако за счет искусственных неровностей (которые обусловлены матированием) часть света попадает внутрь кольца. Эта ситуация соблюдается до тех пор, пока не произошло выпадение конденсата. Тогда неровности смачиваются им и стенки конического углубления становятся «зеркальными». Свет перестает отражаться внутрь кольца и там наблюдается темное пятно. Температура, при которой образовалось темное пятно, т. е. произошло выпадение конденсата, по определению является температурой точки росы углеводородов.

Основные технические характеристики всех перечисленных анализаторов приведены в табл. 1.

Рассмотрим особенности в измерении ТТР по воде конденсационным и сорбционным методами.

Анализаторы конденсационного типа могут давать неверные показания по следующим причинам:

1) при охлаждении поверхности автоматических анализаторов часто оказывается, что при отрицательных температурах конденсационная поверхность уже занята тяжелыми углеводородами и конденсация влаги, таким образом, происходит при более низких температурах;

2) из-за влияния фазового состояния конденсата воды на чувствительном элементе прибора при температуре до -40 оС может образоваться как просто вода, так и частично вода, а частично лед.

Использование анализатора «Condumax», в котором определение ТТР по воде основано на сорбционном принципе, позволяет избежать этого затруднения, поскольку в нём не используется конденсация водяных паров, а значит, он не будет страдать от эффекта перекрывающихся измерений. Однако необходимо учитывать другой недостаток. Молекула гликоля в чём-то похожа на молекулу воды — в частности, она тоже содержит полярные ковалентные связи между атомами кислорода и водорода, то есть эти атомы приобретают, соответственно, отрицательный и положительный заряд. Таким образом, молекулы как воды, так и гликоля могут вызывать отклик сенсора, если они адсорбируются на гигроскопичном слое, поскольку атомы кислорода притягиваются к положительно заряженным областям гигроскопичного слоя. Аналогичное явление наблюдается при присутствии в газе метанола, что, повторимся, для России является критичным. Именно этот недостаток делает применение анализатора «Condumax» на установках осушки газа непригодным.

Таким образом, можно рекомендовать в качестве метода контроля влагосодержания природного газа использовать конденсационный метод измерения с автоматической и/или визуальной регистрацией ТТР как наиболее удовлетворяющий условиям эксплуатации в системе автоматизации установки осушки газа. Наиболее подходящими с точки зрения критерия «цена/качество», по мнению авторов, являются анализаторы точки росы по воде и углеводородам «КОНГ-Прима-10» и Hygrovision-BL.

Таблица 1 – Основные технические характеристики конденсационных анализаторов ТТР

Библиографический список

- Голубов А.С. Анализ модернизации абсорберов системы осушки газа Заполярного газоконденсатного месторождения // Нефть, газ, промышленность. 2005. № 8. С. 58-59.

- ГОСТ 51.40-93 «Газы горючие природные, подаваемые в магистральные газопроводы. Технические условия»: отраслевой стандарт, дата введения 1993-10-01.

- ГОСТ З 53763-2009. Газы горючие природные. Определение температуры точки росы по воде: дата введения 2011-01-01. М., 2010.

- Rolf Kolass, Chris Parker. Moisture measurement in natural gas // The International Instrumentation and Control Engineering Website. URL: http://www.iceweb.com.au (дата обращения 18.06.2015).

- Крашенников С.В., Елистратов М.В., Кисленко Н.Н. Методические проблемы и контрольные методы определения точки росы по водной фазе для природного газа сложного состава: [Электронный ресурс]. URL: http://gazanaliz.ru (дата обращения 08.06.2015).

- Измерение влажности природного газа (аналитический обзор): [Электронный ресурс]. – Сайт фирмы «Artvik», 2000. URL: http://www.artvik.ru (дата обращения 10.06.2015).

- Кочетова Ж.Ю., Базарский О.В., Кучменко Т.А. Определение точки росы методом пьезокварцевого микровзвешивания // Междисциплинарные исследования в науке и образовании. 2012. № 1 Sp. – [Электронный ресурс] – URL: http://www.es.rae.ru/mino/157-687 (дата обращения 10.06.2015).

- Деревягин А.М., Комаров Ю.В., Селезнев С.В., Степанов А.Р. Измерение влажности многокомпонентного природного газа преобразователями точки росы серии «КОНГ-Прима»: [Электронный ресурс]. URL: http://www.npovympel.ru/about/press (дата обращения 14.06.2015).

- Деревягин А.М., Фомин А.С. , Cтепанов А.Р., Селезнев С.В., Агальцов А.Г., Михайлов Ю.В., Истомин В.А. «КОНГ-Прима-10» — интерференционный анализатор точек росы газа по влаге и углеводородам / Наука и техника в газовой промышленности. № 21, 2005. С. 70–78.

- Лыков А.Г., Деревягин А.М., Селезнев С.В. Анализатор точек росы по водным фазам и тяжелым углеводородам Hygrovision-BL / Газовая промышленность: спецвыпуск «Автоматизация производственно-технологических процессов, метрология и связь на объектах газовой отрасли (680/2012)». С. 79 – 83.

- Анализатор температуры точки росы углеводородов и воды Condumax. Руководство по эксплуатации. М., 2008.

Количество просмотров публикации: Please wait

Все статьи автора «Прахова Марина Юрьевна»

Component.difference — вывод разницы (100 — ∑ концентраций всех компонентов хроматограммы)

Component.methane — компонент «метан»

Component.ethane — компонент «этан»

Component.propane — компонент «пропан»

Component.n_butane — компонент «н-бутан»

Component.iso_butane — компонент «и-бутан»

Component.n_pentane — компонент «н-пентан»

Component.isopentane — компонент «и-пентан»

Component.neopentane — компонент «нео-пентан»

Component.n_hexane — компонент «н-гексан»

Component.2_methylpentane — компонент «2-метилпентан»

Component.3_methylpentane — компонент «3-метилпентан»

Component.2_2_dimethylbutane — компонент «2.2-диметилбутан»

Component.2_3_dimethylbutane — компонент «2.3-диметилбутан»

Component.n_heptane — компонент «н-гептан»

Component.n_octane — компонент «н-октан»

Component.nonane — компонент «н-нонан»

Component.n_decane — компонент «н-декан»

Component.ethylene — компонент «этилен»

Component.propylene — компонент «пропилен»

Component.1_butene — компонент «1-бутен»

Component.cis_2_butene — компонент «цис-2-бутен»

Component.trans_2_butene — компонент «транс-2-бутен»

Component.iso_butene — компонент «2-метилпропен»

Component.1_pentene — компонент «1-пентен»

Component.propadiene — компонент «пропадиен»

Component.1_2_butadiene — компонент «1.2-бутадиен»

Component.1_3_butadiene — компонент «1.3-бутадиен»

Component.acetylene — компонент «ацетилен»

Component.cyclopentane — компонент «циклопентан»

Component.methylcyclopentane — компонент «метилциклопентан»

Component.ethylcyclopentane — компонент «этилциклопентан»

Component.cyclohexane — компонент «циклогексан»

Component.methylcyclohexane — компонент «метилциклогексан»

Component.ethylcyclohexane — компонент «этилциклогексан»

Component.benzene — компонент «бензол»

Component.toluene — компонент «толуол»

Component.ethylbenzene — компонент «этилбензол»

Component.o_xylene — компонент «о-ксилол»

Component.methanol — компонент «метанол»

Component.methanethiol — компонент «метантиол»

Component.hydrogen — компонент «водород»

Component.water — компонент «вода»

Component.hydrogen_sulphide — компонент «сероводород»

Component.ammonia — компонент «аммиак»

Component.hydrocyanic_acid — компонент «цианид водорода»

Component.carbon_monoxide — компонент «монооксид углерода»

Component.carbonyl_sulfide — компонент «карбонилсульфид»

Component.carbon_disulfide — компонент «сероуглерод»

Component.helium — компонент «гелий»

Component.neon — компонент «неон»

Component.argon — компонент «аргон»

Component.nitrogen — компонент «азот»

Component.oxygen — компонент «кислород»

Component.carbon_dioxide — компонент «диоксид углерода»

Component.sulphur_dioxide — компонент «диоксид серы»

Component.air — компонент «воздух»

Component.isobutylene — компонент «изобутилен»

Component.acrolein — компонент «акролеин»

Component.c5plus — компонент «С5+»

Component.c6plus — компонент «С6+»

Component.isopropanol — компонент «изопропанол»

Component.tetrahydrofuran — компонент «тетрагидрофуран»

Component.methylacetylene — компонент «метилацетилен»

Component.4vinylcyclohexene — компонент «винилциклогексен»

Component.acetonitrile — компонент «ацетонитрил»

Component.acrylonitrile — компонент «нак»

Component.methyl_mercaptan — компонент «метилмеркаптан»

Component.ethyl_mercaptan — компонент «этилмеркаптан»

Component.propyl_mercaptan — компонент «пропилмеркаптан»

Component.isopropyl_mercaptan — компонент «изопропилмеркаптан»

Component.sec_butyl_mercaptan — компонент «втор-бутилмеркаптан»

Component.tert_butyl_mercaptan — компонент «трет-бутилмеркаптан»

Component.isobutyl_mercaptan — компонент «изобутилмеркаптан»

Component.butyl_mercaptan — компонент «бутилмеркаптан»

Component.ethanol — компонент «этанол»

Component.c4-1 — компонент «C4-1»

Component.c4-2 — компонент «C4-2»

Component.c4-3 — компонент «C4-3»

Component.c4-4 — компонент «C4-4»

Component.c4-5 — компонент «C4-5»

Component.c4-6 — компонент «C4-6»

Component.c4-7 — компонент «C4-7»

Component.c4-8 — компонент «C4-8»

Component.c4-9 — компонент «C4-9»