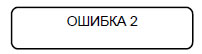

При наличии неисправностей аппарат выводит на экран номер обнаруженной ошибки и подает звуковой сигнал. При возникновении любой неисправности или ошибки работа аппарата блокируется.

Если аппарат выдает какую-либо ошибку, перед обращением в сервисную службу выполните приведенные в таблице 2 действия и примите необходимые меры для ее устранения. Если у Вас есть сомнения относительно некоторых пунктов проверки или перечисленные в списке меры не решают проблему, проконсультируйтесь со специалистами сервисной службы для определения дальнейших действий.

При возникновении ошибок, не указанных в таблице, обратитесь в сервисную службу.

С электромуфтовым сварочным аппаратом «БАРБАРА-USB-Компакт»:

Обновлено: 04.06.2023

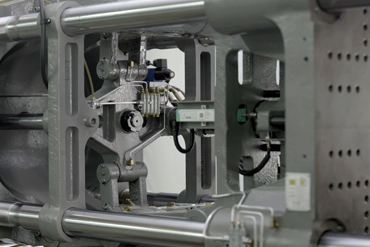

Благодаря своей конструкции, типа “моноблок”, сварочный аппарат для электромуфтовой сварки “Барбара USB Компкт” имеет единый корпус в который входит: микропроцессор блока управления, электронный блок мощности, понижающий трансформатор. Аппарат мобилен, его легко переносить при помощи специальной ручки, расположенной на верхней части корпуса, он подключается к любой розетке с переменным напряжением 220 В, 50-60 Гц или к генератору тока.

Сварочный аппарат для электромуфтовой сварки “Барбара USB Компкт” имеет специальный сканер для считывания параметров сварки со штрих-кода, на котором производители электросварных фитингов зашифровывают информацию о параметрах сварочного цикла, напряжения, времени сварки, что обеспечивает безопасность, свойственную данному автоматизму, исключает возможность неверного ввода данных оператором.

Штрих-код, адаптируясь к параметрам выбарнным производителем, освобождает термопласт от необходимости совершенсвоваться с изменением, либо появлением новых фитингов. Помимо ввода параметров сварочного цикла с помощью штрих-кода, муфтовый сварочный аппарат “Барбара USB Компакт” позволяет использовать ручной ввод, доступ к которому может быть закрыт.

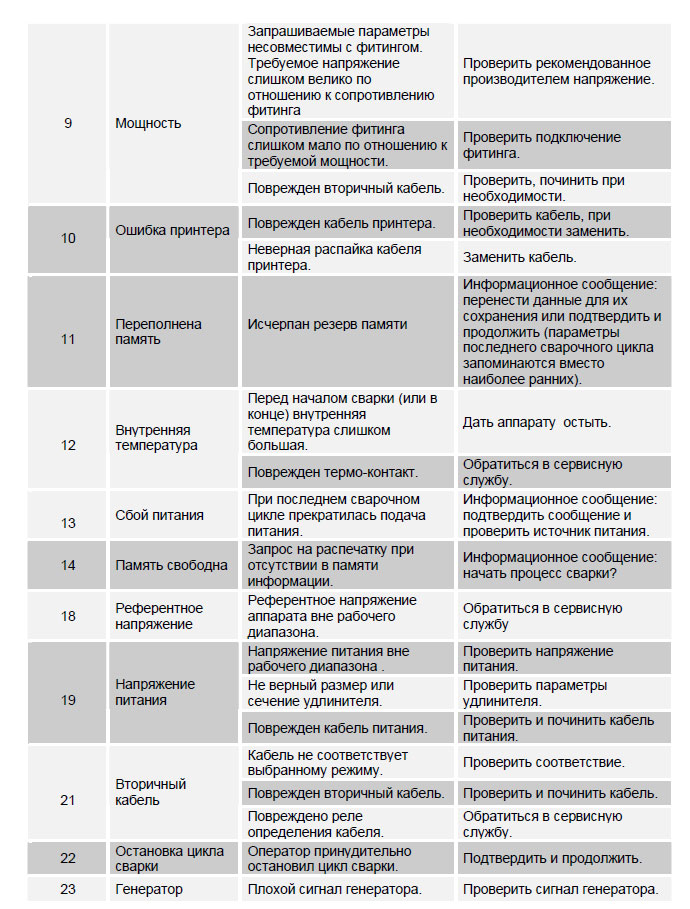

Конструкция и органы управления БАРБАРА-USB-Компакт

Термопласт Барбара Компакт USB выполнен в металлическом нержавеющем корпусе, защищенном чехлом желтого цвета (в последнее время аппараты поставляются без чехла, но в пластиковом ящике). На чехле имеются специальные карманы для хранения кабелей. Аппарат имеет сетевой кабель питания, вторичный кабель с наконечниками для подключения к фитингу, кабель оптического карандаша для автоматического ввода информации.

Ввод кабелей в корпус осуществляется через два гермоввода, которые находятся на задней панели аппарата и обеспечивают требуемую степень защиты корпуса и соединения. На задней панели также располагается тумблер включения аппарата.

На лицевой панели расположены ЖК-дисплей и клавиши управления. ЖК-дисплей представляет собой двухстрочный 20-ти разрядный индикатор, предоставляющий всю необходимую оператору информацию в доступном для него виде.

Управление дисплеем осуществляется при помощи следующих кнопок управления:

- “VALID” – позволяет подтвердить текущий этап и перейти к следующему;

- “STOP” – позволяет отменить текущий этап и вернуться к предыдущему;

- стрелки “вверх” и “вниз” – позволяют выбрать конкретный параметр или ввести его значение;

- стрелки “влево” и “вправо” – позволяют перемещать курсор по экрану.

Подготовка аппарата к работе

Прежде чем подключить аппарат, следует проверить:

- характеристики источника питания (~230В, 50-60Гц);

- при применении удлинителя, правильность соотношения сечения используемого кабеля и его длины;

- осуществить внешний осмотр с точки зрения механических повреждений;

- кабели и разъемы.

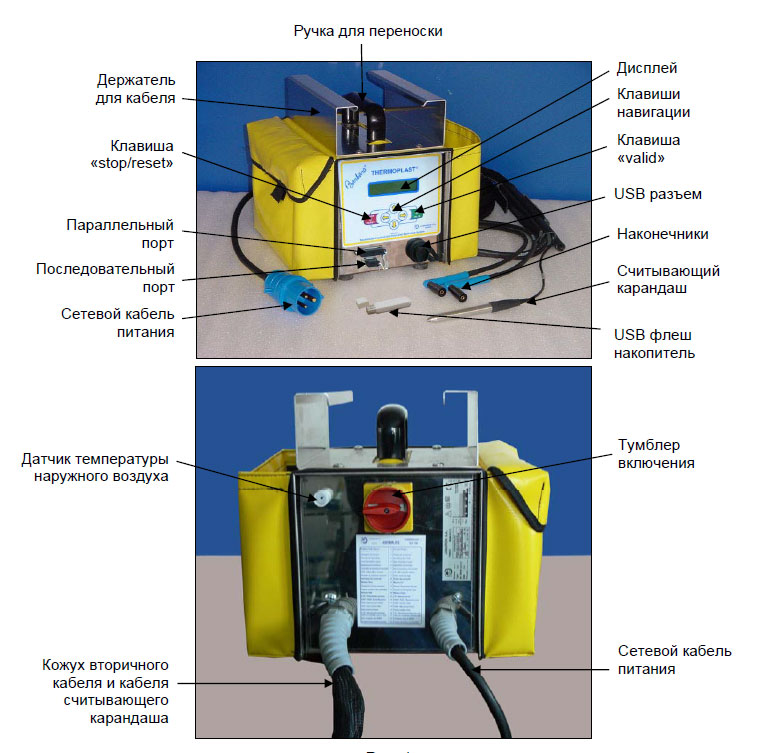

Прежде чем подключать сетевой кабель к источнику питания, убедитесь, что тумблер включения аппарата находится в положении ВЫКЛ.

При применении генератора, прежде чем перевести тумблер в положение ВКЛ следует подождать стабилизации режима работы двигателя.

Эксплуатация

Режимы работы аппарата

Для пользователя доступны три режима работы аппарата: РАБОТА, ПРОГРАМ-МИРОВАНИЕ и режим распечатки данных.

Режим ПРОГРАММИРОВАНИЕ предназначен для задания требуемых при эксплуатации рабочих параметров, которые хранятся в памяти аппарата и используются при каждом цикле сварки.

Режим РАБОТА является основным эксплуатационным режимом, в котором последовательно шаг за шагом вводятся параметры каждого этапа сварочного цикла и производится сварка.

Режим распечатки данных позволяет распечатать информацию по сваренным стыкам, хранящуюся в памяти аппарата или передать ее на персональный компьютер с помощью USB флеш накопителя.

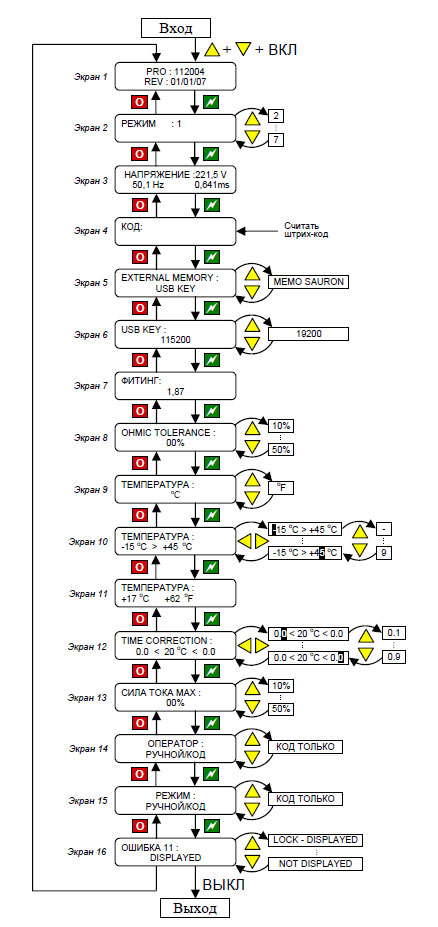

Режим ПРОГРАММИРОВАНИЕ

Для входа в режим ПРОГРАММИРОВАНИЕ нужно:

Порядок программирования аппарата Барбара Компакт USB.

При работе в режиме ПРОГРАММИРОВАНИЕ для подтверждения введенных параметров и перехода к последующим этапам программирования нажимайте клавишу “VALID”, для отмены операции и возврата к предыдущим этапам – “STOP”.

Экран 1. На дисплее отображаются дата производства аппарата (параметр PRO) и дата прохождения следующего тех. обслуживания (параметр REV).

Экран 2. Выбор сценария работы аппарата

Выбор режима происходит с помощью клавиш “вверх” и “вниз”.

Экран 3. Параметры переменного напряжения в сети.

На экране отображается значение напряжения в сети, частота и период колебания тока

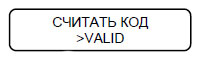

Экран 4. Проверка считывания штрих-кода.

С помощью оптического карандаша считайте штрих-код. На экране отображается информация, считанная со штрих-кода

Экран 5. Тип внешней памяти.

На этом этапе с помощью клавиш “вверх” и “вниз” выбирается тип внешней памяти:

- “USB KEY” – при использовании USB флеш накопителя;

- “MEMO SAURON” – при использовании памяти “СОРОН”.

Экран 6. Скорость USB порта.

С помощью клавиш “вверх” и “вниз” выбирается скорость передачи данных через USB порт – 115200 бит/с или 19200 бит/с. Рекомендуется использовать скорость 115200 бит/с.

Экран 7. Сопротивление фитинга.

На экране отображается реальное измеренное сопротивление закладных нагревателей (спирали) фитинга.

Экран 8. Допустимый диапазон отклонения сопротивления фитинга.

С помощью клавиш “вверх” и “вниз” выбирается допустимый диапазон отклонения сопротивления фитинга считанного со штрих-кода от действительного сопротивления спирали фитинга. Диапазон отклонения указывается в процентном отклонении – от 0% до 50%. Рекомендуется использовать диапазон 10%.

Экран 9. Единица измерения температуры.

С помощью клавиш “вверх” и “вниз” можно выбрать единицу измерения температуры – в градусах Цельсия ( о C) или в градусах по Фаренгейту ( о F)

Экран 10. Диапазон рабочих температур наружного воздуха.

На этом этапе задается диапазон температур наружного воздуха (в соответствии с нормативными документами), при котором возможно производить сварочные работы. Если сварка производится при температуре наружного воздуха находящейся вне этого диапазона, аппарат выдаст ошибку №2 и не позволит производить сварку!

Для изменения значений температуры перемещайте курсор с помощью клавиш “влево” и “вправо” , выбирайте нужное значение с помощью клавиш “вверх” и “вниз”.

Экран 11. Отображение температуры наружного воздуха.

На экране отображается измеренная температура наружного воздуха в градусах Цельсия и по Фаренгейту.

Экран 12. Корректировка времени сварки.

На данном этапе устанавливаются два корректирующих время сварки коэффициента, в зависимости от температуры окружающего воздуха – один при температуре меньше 20 о C, второй – при температуре больше 20 о C. По умолчанию на заводе установлены нулевые значения коэффициентов.

Экран 13. Максимальная сила тока.

На данном этапе выставляется максимальная сила тока, выдаваемая аппаратом, в процентах от номинальной – 0%, 10%, 20%…50%.

Экран 14. Способ ввода данных оператора.

На данном этапе выбирается способ ввода данных оператора, который проводит сварку – либо со штрих-кода и вручную (РУЧНОЙ/КОД), либо только вручную (КОД ТОЛЬКО).

Экран 15. Способ ввода параметров фитинга.

На данном этапе выбирается способ ввода параметров фитинга, который проводит сварку – либо со штрих-кода и вручную (РУЧНОЙ/КОД), либо только вручную (КОД ТОЛЬКО).

Экран 16. Выбор режима работы аппарата при заполненной внутренней памяти.

На данном этапе выбирается режим работы аппарата при заполненной внутренней памяти (ошибка №11). Доступны следующие режимы:

“DISPLAYED” – аппарат отображает ошибку 11 и при этом позволяет проводить сварку, стирая первоначальные протоколы.

“LOCK” – “DISPLAYED” – аппарат отображает ошибку 11 и при этом блокирует возможность сварки.

“NOT DISPLAYED” – аппарат не отображает ошибку 11 и при этом производит сварку, стирая первоначальные протоколы.

Для выхода из режима ПРОГРАММИРОВАНИЯ необходимо выключить аппарат, переведя тумблер включения в положение ВЫКЛ.

Характеристики и инструкция по работе БАРБАРА-USB-Компакт

Электромуфтовая сварка

Электромуфтовая сварка фитинга аппаратом “БАРБАРА-USB-Компакт”

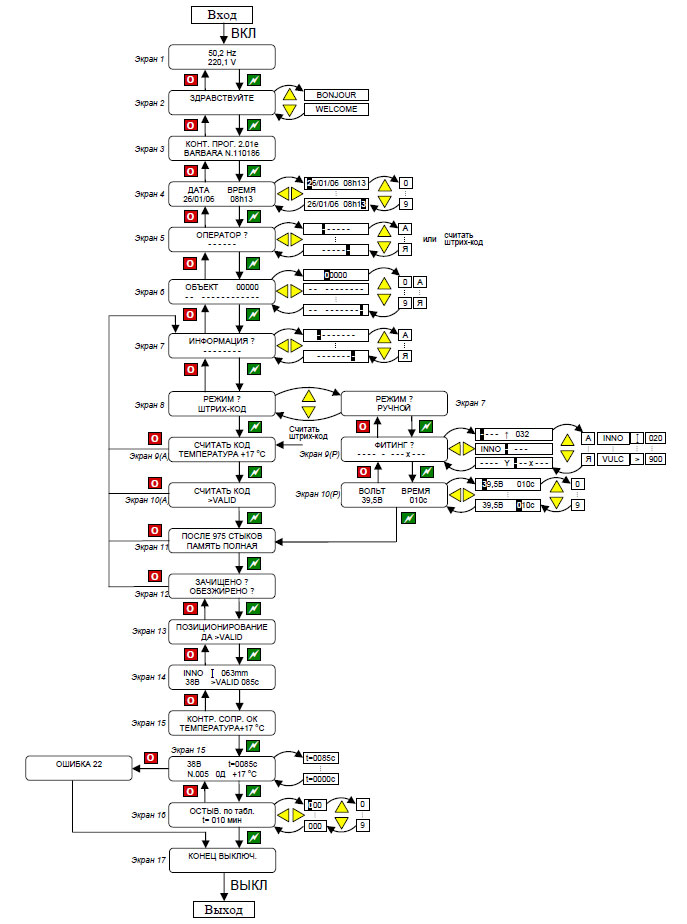

Аппарат переходит в режим РАБОТА при простом его включении. Этот режим является основным. Здесь происходит ввод параметров конкретного сварочного цикла для одного соединения элементов трубопровода и собственно процесс сварки фитинга. Последовательность и набор операций зависит от выбранного сценария (режима) работы аппарата в режиме ПРОГРАММИРОВАНИЕ

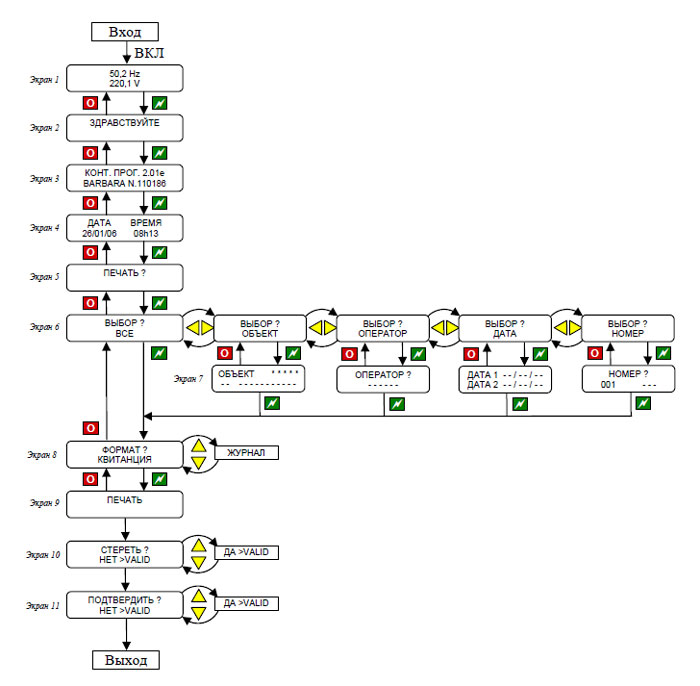

Ниже представлена схема экранных форм при работе аппарата в режиме 2.

При работе с аппаратом для подтверждения введенных параметров и перехода к последующим этапам программирования нажимайте клавишу “VALID”, для отмены операции и возврата к предыдущим этапам – “STOP”.

Экран 1. При включении аппарата на экране отображаются параметры напряжения источника питания – электросети или генератора.

Экран 2. Экран приветствия и выбора языка.

На данном этапе с помощью клавиш и необходимо выбрать язык, на котором в дальнейшем будет отображаться информация на дисплее. В аппарате предусмотрено три языка: русский, французский и английский

В зависимости от выбора сценария работы аппарата, экран приветствия и выбора языка может не появиться (режимы 4,5,6,7). Выбор языка возможен только в режимах 1, 2 и 3.

Экран 3. На данном этапе происходит контроль программного обеспечения аппарата и вывод на экран его версии. Также на экране отображается серийный номер аппарата.

Экран 4. Отображение / установка даты и времени.

На данном этапе происходит отображение текущих даты и времени. Также с помощью клавиш “вверх”, “вниз”, “вправо” и “влево” можно установить (изменить) дату и время.

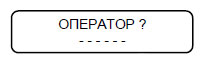

Экран 5. Ввод идентификационных данных оператора.

Здесь вводятся идентификационные данные оператора (код оператора, либо фамилия и т.п.), который проводит сварку. Для этого отводится шесть символов.

Данные могут вводиться со штрих-кода (например, с личной магнитной карты оператора) или вручную с помощью клавиш “вверх”, “вниз”, “влево” и “вправо”, в зависимости от установок в режиме ПРОГРАММИРОВАНИЕ. Правила использования штрих-кода или магнитной карты указаны ниже.

Для автоматического ввода данных об операторе в аппарате предусмотрен ввод данных с 30-разрядного штрих-кода, стандартизированного нормами ISO. Такой штрих-код содержит следующую информацию:

- имя оператора;

- страна;

- организация;

- дата;

- уровень;

- язык;

- контроль.

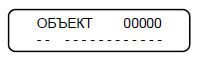

Экран 6. Ввод данных об объекте.

Здесь вводятся данные об объекте (номер и название), на котором проводятся сварочные работы. Под номер отводится пять цифр, под название – два слова из двух и двенадцати символов. Данные вводятся вручную.

Экран 7. Ввод дополнительной информации.

Здесь вводится любая дополнительная информация по свариваемому стыку (например, тип фитинга: муфта, переход, отвод и т.п.). Для этого отводится восемь символов. Данные вводятся вручную.

Экран 8. Выбор режима ввода параметров фитинга и сварочного цикла.

На данном этапе с помощью клавиш и выбирается режим ввода данных фитинга и сварочного цикла – автоматический со штрих-кода, или вручную.

Ввод данных со штрих-кода

Для ввода параметров фитинга и сварочного цикла используется стандартизированный нормами ISO 24- и 26-разрядный штрих-код. 24-разрядный штрих-код. Он содержит следующую информацию:

- производитель фитинга;

- тип фитинга;

- диаметр;

- используемое напряжение для сварки – знаки 13-14;

- сопротивление закладных нагревателей (спиралей) – знаки15-17;

- время (длительность) сварки – знаки 19-21;

- контроль.

Параметры сварочного цикла указаны в документе ISO TC 138 GT 9 N 153.

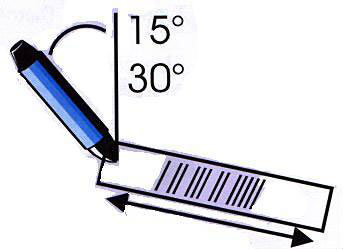

При считывании штрих-кода следует соблюдать следующие основные правила:

- поставить карандаш на белое поле (код можно считать справа налево, либо слева направо);

- угол наклона считывающего карандаша к плоскости штрих-кода от 15° до 30°;

- провести карандашом по всему штрих-коду, сильно не нажимать, как будто чертите слабую линию (примерно 0,5 секунды);

- в случае если с первого раза не удалось считать штрих-код, необходимо несколько раз повторить операцию.

Если в результате выполнения указанных действий считать код не удалось, необходимо ввести параметры фитинга и сварочного цикла вручную.

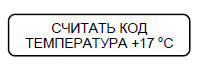

Экран 9(А). Считывание данных со штрих-кода и отображение температуры наружного воздуха.

На экране отображается температура наружного воздуха. Если она удовлетворяет нормам проведения сварочных работ, необходимо считать оптическим карандашом данные штрих-кода, руководствуясь вышеуказанными правилами использования штрих-кода. После удачного считывания штрих-кода на дисплее отображается экран 10(А) – подтверждение считанных данных.

Экран 10(А). Подтверждение считанных данных.

Для подтверждения считанных данных и перехода к следующему этапу задания параметров сварочного цикла необходимо нажать клавишу

Ручной ввод данных

Если нет возможности ввести параметры фитинга и сварочного цикла со штрих-кода, то необходимо использовать ручной ввод.

При выборе ручного режима на дисплее отображается экран 9(Р) – ручной ввод параметров фитинга.

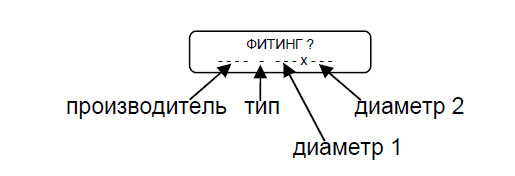

Экран 9(Р). Ручной ввод параметров фитинга.

На данном этапе вводятся три параметра фитинга: производитель, тип и диаметр.

1. Производитель. Есть возможность выбрать производителя из числа запрограммированных в аппарате семнадцати основных производителей фитингов: INNOGAZ, FRIATEC, UPONOR, GEORG FISCHER, ALDYL, SIMONA, DURAPIPE, FUSION, PLASSON, EURO STANDART и т.п.

На дисплее названия производителей представляются в сокращенном виде:

- INNO EURO PLAS SIMO

- ALDY FRIA SLP VULC

- ALPH FUSA STGW

- C.P. +GF+ RMP

- DURA GIRP UPO

В случае если нужного производителя в списке нет, необходимо выбрать пункт с прочерками «—-» и ввести название производителя вручную.

2. Тип. Тип фитинга также выбирается из числа запрограммированных в аппарат. На дисплее типы фитингов представлены символами:

↑ : седловидное ответвление

I : муфта

] : заглушка

( : отвод

Y : переход (редукционная муфта)

Т : тройник

> : оболочка RAYTRANS

п : система Flip-Flop

3. Диаметр. Значение можно выбрать из числа запрограммированных в аппарате диаметров, либо ввести вручную, выбрав значение диаметра большее 315 мм.

Переход между вводом производителя, типа и диаметра фитинга осуществляется с помощью клавиш “влево” и “вправо”, а изменение параметров – с помощью клавиш “вверх” и “вниз”. Для подтверждения введенных параметров фитинга и для перехода к вводу параметров сварочного цикла нажмите клавишу “VALID”.

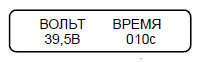

Экран 10(Р). Ввод параметров сварочного цикла.

На данном этапе вводятся напряжение, подаваемое на фитинг во время сварки, и время (длительность) сварки. Значение напряжения можно выбрать из списка запрограммированных, или ввести любое другое значение, изменив одно из стандартных.

Для подтверждения введенных параметров сварки и для перехода к следующему этапу нажмите клавишу “VALID”.

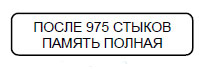

Экран 11. Информация об оставшейся свободной памяти в аппарате.

Барбара (Компакт) хранит информацию (протоколы) о параметрах проведенной сварки по каждому сварному стыку. На данном этапе аппарат определяет объем свободной памяти и предоставляет информацию, насколько еще стыков ее хватит.

Информация представленная на экране говорит о том, что в память можно еще записать данные о 975 стыках.

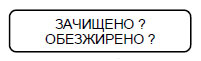

Экран 12. Напоминание о необходимости проведения работ по подготовке свариваемых деталей.

На данном этапе необходимо подготовить задействованную в сварке поверхность труб и при необходимости фитинга:

- проверить концы труб на отсутствие недопустимых повреждений, слишком большой овальности или кривизны;

- очистить полости труб от грунта, снега, камней и других посторонних предметов;

- обрезать концы труб под прямым углом;

- зачистить с помощью специального инструмента (ручного скребка или торцовочной оправки) свариваемые концы труб;

- обезжирить с помощью специальных салфеток свариваемые концы труб и при необходимости внутреннюю поверхность фитинга;

Для перехода к следующему этапу нажмите клавишу “VALID”.

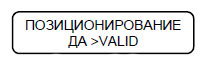

Экран 13. Закрепление всего соединения в позиционере.

Аппарат напоминает, что на данном этапе происходит сборка, центровка и закрепление в позиционере труб и фитинга.

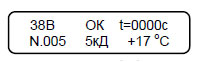

Экран 14. Контроль параметров и начало сварки.

Аппарат позволяет проконтролировать введенные параметры сварки (производитель, тип, диаметр фитинга, напряжение, подаваемое на фитинг и время сварки) и в случае согласия с ними начать процесс сварки.

Для перехода к сварке нажмите клавишу “VALID”.

Экран 15. Контроль сопротивления.

На данном этапе происходит контроль сопротивления закладных нагревателей фитинга и отображается температура наружного воздуха.

Экран 16. Отображение текущих параметров при сварке.

Во время процесса сварки на экране отображаются следующие параметры:

- заданное напряжение, подаваемое на фитинг;

- время, оставшееся до окончания сварки;

- номер стыка, свариваемого на этом аппарате;

- количество тепловой энергии, переданной фитингу;

- температура наружного воздуха, при котором начиналась сварка.

Для отображения текущих параметров, при которых происходит сварка, нажмите клавишу . При этом на экране отображаются реальные величины напряжения, силы тока и температуры наружного воздуха на данный текущий момент.

При успешном завершении сварки на экране появится надпись “ОК”.

При отмене процесса сварки с помощью клавиши “STOP”, аппарат выдает ошибку №22. В распечатку протокола также будет добавлена информация о преждевременном завершении процесса сварки.

Для перехода на следующий этап – этап остывания соединения – нажмите клавишу”VALID”.

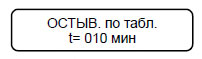

Экран 17. Остывание соединения.

На данном этапе задается нормативное время остывания соединения из данных, считанных со штрих-кода на этапе задания параметров фитинга, либо вручную.

Для завершения процедуры сварки нажмите клавишу “VALID”.

Экран 18. Выключение аппарата.

Выключите аппарат с помощью тумблера включения, переведя его в положение ВЫКЛ.

Режим распечатки и передачи данных

Аппарат сохраняет в память информацию о параметрах проведенной сварки по каждому сварному стыку. Есть возможность получения этой информации в виде распечатки на бумаге, с помощью специального принтера, или передать ее на персональный компьютер с помощью USB флеш носителя.

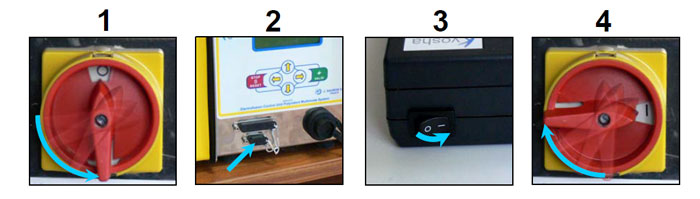

Для распечатки хранящихся в памяти аппарата данных необходимо:

- Убедиться, что аппарат выключен, то есть тумблер включения находится в положении ВЫКЛ;

- Подсоединить к последовательному порту аппарата принтер;

- Включить принтер;

- Включить аппарат, переведя тумблер включения в положение ВКЛ.

После этого аппарат, распознав подключенный принтер, переходит в режим распечатки данных, схема экранных форм которого представлена ниже.

Первые четыре экранные формы такие же, как и в основном эксплуатационном режиме РАБОТА:

- параметры напряжения источника питания;

- приветствие и выбора языка;к

- онтроль программного обеспечения аппарата и вывод на экран его версии;

- отображение / установка даты и времени.

Если не требуется изменять язык, дату или время, то нужно пропустить эти этапы, нажимая на клавишу “VALID”, и перейти к экрану 5.

Экран 5. Подтверждение печати.

Для подтверждения печати нажмите клавишу “VALID”.

Экран 6. Выбор способа поиска нужной для печати информации.

Поиск необходимых записей по стыкам можно осуществлять по одному из четырех параметров – по объекту, по оператору, по дате, по номеру стыка в аппарате, либо выбрать для печати информацию по всем стыкам.

Для выбора способа отбора записей используйте клавиши и , для подтверждения нажмите “VALID”.

Экран 7. Ввод информации для отбора записей.

Отбор записей по объекту

Введите информацию об объекте (номер и/или название), по которому желаете распечатать данные, используя клавиши “вверх”, “вниз”, “влево” и “вправо”.

Отбор записей по оператору

Введите идентификационную информацию оператора, данные по которому желаете распечатать.

Отбор записей по дате

Введите дату или диапазон дат, когда были сварены стыки, информацию по которым вы желаете распечатать.

Отбор записей по номеру стыка

Введите номер или диапазон номеров стыков, записи которых хранятся в аппарате, информацию по которым вы желаете распечатать.

Для подтверждения нажмите клавишу “VALID”.

Экран 8. Выбор формы предоставления данных в распечатке.

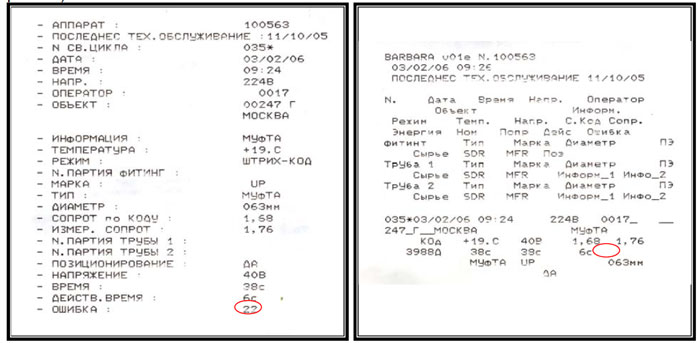

Информация в распечатке может быть представлена в двух формах: в форме квитанции с подробной информацией по каждому стыку с описанием (слева) и в форме журнала с информацией по всем выбранным стыкам в краткой форме без подробного описания (справа).

С помощью клавиш “вверх” и “вниз” выберите необходимую форму представления данных и для начала печати нажмите клавишу “VALID”.

Экран 9. Печать

Во время печати на экране отображается надпись “печать”.

Экран 10. Обнуление памяти

После окончания печати аппарат предлагает стереть все записи в памяти.

При необходимости стереть все записи в памяти следует с помощью клавиш “вверх” и “вниз” выбрать слово “ДА” и нажать клавишу “VALID”. Все записи будут безвозвратно уничтожены!

Если происходит запрос на распечатку при отсутствии в памяти информации, аппарат выдает ошибку №14.

Если во время цикла сварки произошел сбой, номер соответствующей ошибки будет отражен в распечатке. Так, например, при преждевременной остановки процесса сварки, аппарат выдает ошибку №22. В распечатку протокола будет добавлена информация о преждевременном завершении процесса сварки.

Режим передачи данных на персональный компьютер

Предназначен для передачи протоколов сварки из внутренней памяти аппарата на персональный компьютер с помощью USB флеш накопителя.

Возможна несовместимость некоторых моделей флеш накопителей с аппаратом.

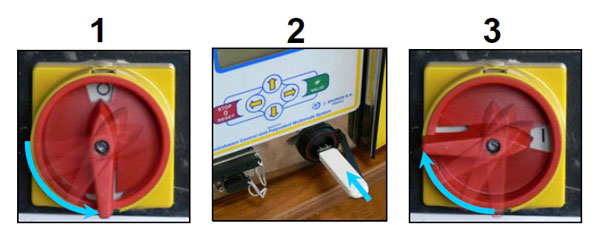

Для передачи данных необходимо:

- Убедиться, что аппарат выключен, то есть тумблер включения находится в положении ВЫКЛ;

- Подсоединить к USB порту аппарата флеш накопитель;

- Включить аппарат, переведя тумблер включения в положение ВКЛ.

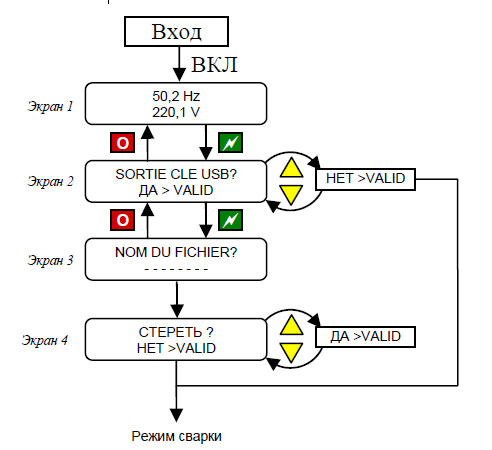

Схема экранных форм режима передачи данных.

После этого аппарат, распознав подключенный флеш накопитель (занимает несколько секунд), переходит в режим передачи данных, схема экранных форм которого представлена ниже.

Для перехода к следующему этапу необходимо подождать несколько секунд, в течение которых аппарат распознает подключенный флеш накопитель, и нажать клавишу “VALID”.

В случае несовместимости флеш накопителя, аппарат переходит в обычный цикл задания параметров сварки.

Экран 2. Подтверждение передачи данных

Для подтверждения передачи данных выберите “ДА” и нажмите клавишу “VALID”, для отмены передачи выберите “НЕТ”.

Экран 3. Ввод имени файла.

На данном этапе необходимо ввести имя файла, который будет записан на флеш накопитель.

Экран 4. Обнуление памяти.

После окончания передачи данных аппарат предлагает стереть все записи в памяти.

Аппарат записывает на флеш накопитель файл формата *.csv. Для просмотра этого файла следует использовать программы, поддерживающие кодировку Кириллица DOS, такие как Microsoft Excel, Блокнот, настроенные на работу с файлами DOS, либо любые текстовые редакторы, работающие под операционной системой DOS.

При работе в операционной системе Windows допустимо, что не все русскоязычные символы будут отображаться правильно.

При записи файла сварочный аппарат не стирает информацию, находящуюся на флеш накопителе.

Переполнение памяти протоколов сварок.

ПАМЯТЬ ЗАПОЛНЕНА

Затем аппарат переходит в меню стирания протоколов сварок (3.5.3).

ВНИМАНИЕ — ДЛЯ ПРЕДОТВРАЩЕНИЯ ПОТЕРИ ПРОТОКОЛОВ СВАРОК, ЕСЛИ ОНИ НЕОБХОДИМЫ, ТРЕБУЕТСЯ ВЫВЕСТИ ПРОТОКОЛЫ НА ПК И СОХРАНИТЬ ИХ В СООТВЕТСТВИИ С п.2.4.8.6.

После сохранения протоколов сварок необходимо выполнить стирание протоколов сварок в соответствии с п.2.4,8.9.

Режим функционирования СЕРВИС.

В режим функционирования СЕРВИС могут войти только представители завода-изготовителя и уполномоченных сервисных центров. Для входа в режим СЕРВИС необходим пароль доступа

Перегрев аппарата.

В процессе сварки полиэтиленовых труб большого диаметра и при

ОШИБКА 1 Т:ХХХХс

ПЕРЕГРЕВ МОДУЛЕЙ

Предупреждение: ни в коем случае не удерживайте кнопку более 2 сек. или не фиксируйте ее каким-либо образом (в сервисном центре это легко можно определить), т.к. при этом аппарат может выйти из строя. В этом случае Вы автоматически лишитесь гарантии.

4. Характерные неисправности и методы их устранения.

Характерные признаки неисправностей и методы их устранения приведены в таблице 11.

Технология сварки соединительными деталями

С закладным нагревателем

Сварку труб соединительными деталями с закладными нагревателями производят:

— при прокладке новых газопроводов, преимущественно из длинномерных труб (плетей) или в стесненных условиях;

— при реконструкции изношенных газопроводов методом протяжки в них полиэтиленовых труб (в том числе профилированных);

— при соединении труб и соединительных деталей с разной толщиной стенки или при толщине стенки менее 5 мм, или изготовленных из разных марок полиэтилена;

— для врезки ответвлений в ранее построенные газопроводы;

— для вварки трубной вставки в полиэтиленовые газопроводы;

— при строительстве особо ответственных участков газопровода (стесненные условия, пересечение дорог и пр.).

Для сварки труб соединительными деталями с закладными нагревателями применяют сварочные аппараты, работающие от сети переменного тока напряжением 230 В (190-270 В), от аккумуляторных батарей или от передвижных источников питания (мини-электростанций).

Технологический процесс соединения труб с помощью соединительных деталей с закладными нагревателями включает (рисунок 10):

— подготовку концов труб (очистка от загрязнений, механическая обработка — циклевка свариваемых поверхностей, разметка и обезжиривание);

— сборку стыка (установка и закрепление концов свариваемых труб в зажимах позиционера (центрирующего приспособления) с одновременной посадкой детали с ЗН, подключение детали с ЗН к сварочному аппарату);

— сварку (задание программы процесса сварки, пуск процесса сварки, нагрев, охлаждение соединения).

Для исключения неправильного распределения тепла внутри соединения, приводящего к сильному расплавлению полиэтилена, не рекомендуется превышать величину косого среза торца трубы а (рис.11), указанную в табл. 12.

Очистку концов труб от загрязнений производят так же, как при выполнении сварки встык. Концы труб, защищенных полипропиленовой оболочкой, освобождаются от нее с помощью специального ножа. Длина очищаемых концов труб должна быть, как правило, не менее 1,5 длины раструбной части применяемых для сварки деталей.

Рис. 10 — Схема соединения труб муфтой с закладным нагревателем:

а — подготовка соединяемых элементов; б, в, г — этапы сборки стыка; д — собранный под сварку стык; 1 — труба; 2 — метка посадки муфты и механической обработки поверхности трубы; 3 — муфта; 4 — закладной нагреватель; 5 — клеммы токопровода; 6 — позиционер;

7 — токоподводящие кабели сварочного аппарата.

Рис. 11.Схема подготовки торцов труб к сварке:

— максимальный допуск косого среза трубы; — максимальный зазор между двумя концами труб в муфте

Механическую обработку поверхности концов свариваемых труб производят на длину, равную не менее 0,5 длины используемой детали. Она заключается в снятии слоя толщиной 0,1-0,2 мм с поверхности размеченного конца трубы. Для труб диаметром до 75 мм, а также для удаления заусенец с торца трубы, как правило, применяется ручной скребок (цикля). Для труб диаметром более 75 мм, а также для труб, изготовленных из ПЭ 100 независимо от диаметра, рекомендуется использовать механический инструмент (торцовочную оправку), которая обеспечивает быстрое и равномерное снятие оксидного слоя с поверхности труб. Кольцевой зазор между трубой и соединительной деталью не должен, как правило, превышать 0,3 мм и после сборки на трубе должны быть видны следы механической обработки поверхности.

Для правильной центровки соединения после механической обработки на концы свариваемых труб наносят метки глубины посадки муфты (соединительной детали), равные половине ее длины.

Не рекомендуется превышать величину зазора между торцами труб в муфте е (рис.11), указанный в таблице 12.

Просмотр протоколов сварок на цифровом индикаторе.

Выбираем номер необходимого протокола, активируем цифровое значение протокола путем нажатия кнопки ►, при этом мигает первое знакоместо. Производить коррекцию можно только последовательно, слева направо начиная с первого знакоместа по четвертое, кнопками ▲ , ▼ набираем необходимый номер протокола.

Подтверждаем выбранный номер протокола кнопкой ◄.

Параметры сварки можно просмотреть только последовательно по 2 значения.

Для просмотра параметров протокола сварки необходимо последовательно нажимать кнопку ◄или ▲ (в зависимости, где вы находитесь в данный момент).

Формат выводимых параметров протокола сварки на ЦИ приведен в таблице 10.

3.7.5 Выход из просмотра параметров.

3.7.6 Вывод протоколов сварок на ПК.

Соедините посредством кабеля порт СОМ компьютера с портом вывода сварочного аппарата, в соответствии со схемой рис.9.

Рис.9. Схема внешних соединений аппарата

А1-сварочный аппарат ТРАССА-М ОСО 4-01; А2 — персональный компьютер, совместимый с IBM PC, с процессором не хуже Pentium; A3 — считыватель штрих-кода Zebex Z3080 RS232; R1 — фитинг с закладным электронагревателем; S1 — автоматический выключатель ВА 47-29 с током отсечки 25А.

ВНИМАНИЕ — КАБЕЛЬ ВСТАВЛЯТЬ И ВЫНИМАТЬ ТОЛЬКО ПРИ ОТКЛЮЧЕННОМ ОТ СЕТИ АППАРАТЕ.

Вывод протоколов

ДИСПЛЕЙ RS232

Передача данных ожидание.

3.7.7.Запустите программу обработки протокола сварки «ТРАССА-М» версия 1.2 на ПК. В строке панелей инструментов находим ЯЗЫК/ Русский / English, выбираем необходимый язык. После сделанного выбора, необходимо закрыть окно, потом открыть (появиться окно выбранного Вами языка).

3.7.8 Выбрать диалоговое окно на ПК путем выбора пункта меню

ДАННЫЕ / ПОЛУЧИТЬ ДАННЫЕ.

Установить параметры обмена по интерфейсу RS-232C между аппаратом и ПК.

Установить: Последовательный порт — СОМ 1. Передача данных, осуществляется со скоростью, 9600 бит/сек.

После того как, конкретно указаны все параметры соединения, необходимо запустить процесс получения данных, подтвердив нажатием кнопки ПОЛУЧИТЬ.

Автоматически, на ЦИ аппарата, будет виден процесс передачи протоколов, начиная с первого.

Передача данных

Протокол X

где, X — номер протокола

при этом на ЦИ будет отображаться количество протоколов, переданных в ПК (начиная с первого протокола и до последнего).

завершена!

После этого, необходимо в диалоговом окне нажать кнопку ОК.

В окно базы стыков все протоколы заносятся автоматически и хранятся в памяти аппарата. Для быстрого просмотра протокола необходимо 2 раза кликнуть мышкой на необходимый протокол, в результате чего появится окно, в котором будет отображена вся необходимая развернутая информация.

Для того чтобы, произвести распечатку протоколов необходимо, на панели инструментов выбрать ФАЙЛ — ПЕЧАТЬ. Кнопками на панели инструментов ◄ или ► выбирают необходимый протокол. Кнопкой Printer setup вызвать окно настройки принтера, выбрать необходимые протоколы. Кликнуть на кнопку ОК, затем на панели инструментов — Print.

Полученные протоколы также автоматически заносятся и сохраняются в папке Dump. Для того, что бы извлечь необходимые протоколы необходимо в окне ИМПОРТ ИЗ ФАЙЛА поставить значок и кликнуть на кнопку ПОЛУЧИТЬ.

Протоколов нет

Удаление протоколов сварок.

Данные

Вывод Удалить

УВЕРЕН ?

ДА Нет

Выбор осуществляется путем нажатия кнопки ►.

Очистка данных

ВНИМАНИЕ- имейте в виду после очистки протоколов из памяти аппарата, вам самостоятельно восстановить протоколы обратно будет невозможно. Восстановить утраченные протоколы, можно только на заводе-изготовителе или в уполномоченном сервисном центре.

Читайте также:

- Электрическая дуговая сварка список сварочных процессов

- Как скрепить алюминий без сварки

- Выпрямитель для сварочного аппарата своими руками

- Быстрозажимные болты для сварочного стола своими руками

- Igbt транзисторы в сварочных инверторах

Сварочный аппарат БАРБАРА USB КОМПАКТ с протоколом

Электромуфтовый сварочный аппарат предназначен для сварки фитингов с закладными нагревателями из полиэтилена и полипропилена

- сканирование штрих-кода

- ручной ввод штрих-кода

- ручной ввод параметров сварки

- система протоколирования

- наконечники сварочных проводов 4,0 и 4,7 мм

- USB-порт

- транспортный контейнер

Стоимость: 335 000 рублей с НДС

Технические параметры

| Производитель | CTF SAURON |

| Мин. диаметр свариваемых труб | 16 мм |

| Макс. диаметр свариваемых труб | 1600 мм |

| Опции | протоколирование / USB-порт / штрих-код / ручной ввод |

| Входное напряжение, В | 180…270 |

| Частота | 45…65 Гц |

| Потребляемый ток, А | 20 А макс. |

| Мощность, кВт | 4,5 |

| Выходное напряжение, В | 8 – 48 |

| Сила тока, А | 97 |

| Ввод данных фитинга и оператора со штрих-кода при помощи считывающего карандаша | Да |

| Ручной ввод данных | Да |

| Диапазон рабочих температур | -20°C…+50°C |

| Корпус, степень защиты | IP54 |

| Контроль процесса сварки | Да |

| Протоколирование | Да |

| Внутренняя память | 970 протоколов |

| USB-интерфейс | Да |

| Последовательный порт | Да |

| Параллельный порт | Да |

| Наконечники сварочных проводов 4.0 и 4.7 | Да |

| Два кармана для принадлежностей | Да |

| Общий вес | 19 кг кг |

| Вариант источника питания | Бензиновый генератор Plutonelec 60 |

| Габариты | 184х285х282 мм |

Ознакомиться с полным прайс-листом электромуфтового сварочного оборудования Вы можете по ссылке: прайс-лист.

Чтобы получить информацию о технических характеристиках аппаратов или приобрести продукцию, обращайтесь к нашим менеджерам по телефонам: +7 (473) 241-06-07, 241-06-03 или по e-mail its-polimer@yandex.ru

Отправить запрос

Переполнение памяти протоколов сварок.

При переполнении памяти протоколов сварок (количество сварок 1024) на время 2-3 сек. на ЦИ выводится сообщение:

ПАМЯТЬ ЗАПОЛНЕНА

Затем аппарат переходит в меню стирания протоколов сварок (3.5.3).

ВНИМАНИЕ — ДЛЯ ПРЕДОТВРАЩЕНИЯ ПОТЕРИ ПРОТОКОЛОВ СВАРОК, ЕСЛИ ОНИ НЕОБХОДИМЫ, ТРЕБУЕТСЯ ВЫВЕСТИ ПРОТОКОЛЫ НА ПК И СОХРАНИТЬ ИХ В СООТВЕТСТВИИ С п.2.4.8.6.

После сохранения протоколов сварок необходимо выполнить стирание протоколов сварок в соответствии с п.2.4,8.9.

Режим функционирования СЕРВИС.

В режим функционирования СЕРВИС могут войти только представители завода-изготовителя и уполномоченных сервисных центров. Для входа в режим СЕРВИС необходим пароль доступа

Перегрев аппарата.

В процессе сварки полиэтиленовых труб большого диаметра и при

высокой температуре окружающей среды может произойти перегрев аппарата. Для предотвращения этого Аппарат имеет встроенную тепловую защиту, которая запрещает старт следующего цикла сварки, если температура радиоэлементов внутри аппарата больше +70 °С, при этом на ЦИ выводиться сообщение:

ОШИБКА 1 Т:ХХХХс

ПЕРЕГРЕВ МОДУЛЕЙ

Предупреждение: ни в коем случае не удерживайте кнопку более 2 сек. или не фиксируйте ее каким-либо образом (в сервисном центре это легко можно определить), т.к. при этом аппарат может выйти из строя. В этом случае Вы автоматически лишитесь гарантии.

4. Характерные неисправности и методы их устранения.

Характерные признаки неисправностей и методы их устранения приведены в таблице 11.

| № п/п | Признаки неисправности | Причины неисправности | Способ нахождения и устранения неисправности |

| При подаче питания общее включение аппарата не происходит. ЦИ на передней панели не светится. | 1. Неисправен сетевой кабель. 2. Сработала электронная защиты ВЗП. 3. Напряжение питание выше 270В 4.Неисправен источник питания аппарата. 5. Аппарат не включается даже при нормальном напряжении питания | 1. Проверить сетевой кабель, предварительно отсоединив от источника силового питания. 2. Нажать на кнопку ВЗП (под переносной ручкой) 3. Измерить напряжение питания 4. Заменить или отрегулировать источник питания. 5. Отправить аппарат в сервисный центр.. | |

| На ЦИ сообщение: «*ТРАССА*t :+40°С» или «*ТРАССА* i:

10°C» аппарат издаёт прерывистый звуковой сигнал, продолжение работы не возможно. |

1.Температура окружающей среды выше плюс 40°С, 2. Температура окружающей среды ниже минус10°С. | 1. Охладить аппарат: 2, Поместить аппарат в тёплое помещение. 3. Дождаться улучшения погодных условий. | |

| После запуска процесса сварки на ЦИ сообщение: *БРАК МУФТЫ*. | 1 .Не соответствие по сопротивлению или обрыв в фитинге 2. Плохой контакт наконечника | 13аменить фитинг 2.Зачистить или заменить наконечник 3. Использовать наконечники соответствующего диаметра для данного фитинга. | |

| На ЦИ сообщение: *ОШИБКА 1*. | Высокая температура внутри корпуса аппарата. Возникает как правило при продолжительной работе с большими диаметрами муфт | Охладить аппарат | |

| Во время сварки на ЦИ выводится сообщение: *6РАК* ОШИБКА2 сварка прерывается. | 1.Напряжение питания аппарата не в норме (менее 190 В или более 242 В) 2. Напряжение на выходе генератора не в норме. | 1.Измерить напряжение питания. 2. Отрегулировать напряжение на выходе генератора или заменить. | |

| Во время сварки из ЦИ выводится сообщение: *БРАК* ОШИБКА3сварка прерывается. | Напряжение питания аппарата не в норме (при нагрузке менее 180 В). | Измерить напряжение питания при нагрузке. | |

| Во время сварки на ЦИ выводится сообщение: *БРАК* ОШИБКА 4сварка прерывается. | Перегрев трансформатора. | Охладить аппарат | |

| Во время сварки на ЦИ выводится сообщение: *БРАК* ОШИБКА 6 сварка прерывается | 1. Плохой контакт между муфтой и наконечником, 2. Вблизи, мощный источник электромагнитных излучений, (п.п.2.3,3,) | 1. Зачистить контакт или заменить наконечник 2. Аппарат вынести из зоны или выключить источник электромагнитных излучений. | |

| Штрихкод не считывается | 1. В зависимости то конструкции сканирующего устройства, необходимо непосредственно наводить на штрихкод или при считывании расположить сканер от штрих-кода иа расстоянии 10 -15 см. 2. Грязное окно у сканера. | Прочитать инструкцию по работе со сканером в руководстве по эксплуатации см. пункт 2.4.7.2. 2, Почистить окно сканера |

Технология сварки соединительными деталями

С закладным нагревателем

Сварку труб соединительными деталями с закладными нагревателями производят:

— при прокладке новых газопроводов, преимущественно из длинномерных труб (плетей) или в стесненных условиях;

— при реконструкции изношенных газопроводов методом протяжки в них полиэтиленовых труб (в том числе профилированных);

— при соединении труб и соединительных деталей с разной толщиной стенки или при толщине стенки менее 5 мм, или изготовленных из разных марок полиэтилена;

— для врезки ответвлений в ранее построенные газопроводы;

— для вварки трубной вставки в полиэтиленовые газопроводы;

— при строительстве особо ответственных участков газопровода (стесненные условия, пересечение дорог и пр.).

Для сварки труб соединительными деталями с закладными нагревателями применяют сварочные аппараты, работающие от сети переменного тока напряжением 230 В (190-270 В), от аккумуляторных батарей или от передвижных источников питания (мини-электростанций).

Технологический процесс соединения труб с помощью соединительных деталей с закладными нагревателями включает (рисунок 10):

— подготовку концов труб (очистка от загрязнений, механическая обработка — циклевка свариваемых поверхностей, разметка и обезжиривание);

— сборку стыка (установка и закрепление концов свариваемых труб в зажимах позиционера (центрирующего приспособления) с одновременной посадкой детали с ЗН, подключение детали с ЗН к сварочному аппарату);

— сварку (задание программы процесса сварки, пуск процесса сварки, нагрев, охлаждение соединения).

Для исключения неправильного распределения тепла внутри соединения, приводящего к сильному расплавлению полиэтилена, не рекомендуется превышать величину косого среза торца трубы а (рис.11), указанную в табл. 12.

Очистку концов труб от загрязнений производят так же, как при выполнении сварки встык. Концы труб, защищенных полипропиленовой оболочкой, освобождаются от нее с помощью специального ножа. Длина очищаемых концов труб должна быть, как правило, не менее 1,5 длины раструбной части применяемых для сварки деталей.

Рис. 10 — Схема соединения труб муфтой с закладным нагревателем:

а — подготовка соединяемых элементов; б, в, г — этапы сборки стыка; д — собранный под сварку стык; 1 — труба; 2 — метка посадки муфты и механической обработки поверхности трубы; 3 — муфта; 4 — закладной нагреватель; 5 — клеммы токопровода; 6 — позиционер;

7 — токоподводящие кабели сварочного аппарата.

Рис. 11.Схема подготовки торцов труб к сварке:

Механическую обработку поверхности концов свариваемых труб производят на длину, равную не менее 0,5 длины используемой детали. Она заключается в снятии слоя толщиной 0,1-0,2 мм с поверхности размеченного конца трубы. Для труб диаметром до 75 мм, а также для удаления заусенец с торца трубы, как правило, применяется ручной скребок (цикля). Для труб диаметром более 75 мм, а также для труб, изготовленных из ПЭ 100 независимо от диаметра, рекомендуется использовать механический инструмент (торцовочную оправку), которая обеспечивает быстрое и равномерное снятие оксидного слоя с поверхности труб. Кольцевой зазор между трубой и соединительной деталью не должен, как правило, превышать 0,3 мм и после сборки на трубе должны быть видны следы механической обработки поверхности.

Для правильной центровки соединения после механической обработки на концы свариваемых труб наносят метки глубины посадки муфты (соединительной детали), равные половине ее длины.

Не рекомендуется превышать величину зазора между торцами труб в муфте е (рис.11), указанный в таблице 12.

Источник

9.5. Сварка труб термопластом «Ондин»

При сварке электрофитингомиспользуются специальные фитинги с встроенным нагревательным элементом. После установки трубы в электрофитинг необходимо обеспечить прочное удержание положения трубы, так как при нагреве из-за увеличения объема пластика происходит выталкивание труб из фитинга. В электрофитинг труба вставляется с обоих концов, после чего контактными проводами электрофитинг подключается к специальному электросварочному аппарату («Ондин», «Барбара» и др.). Величина и длительность подаваемого напряжения регулируются, как правило, автоматически, в зависимости от размера трубы и электрофитинга. Подготовительные операции не отличаются по технологии от раструбной сварки. Обязательно должно проводиться обезжиривание свариваемых поверхностей труб и фитингов.

Техническая характеристика термопласта «Ондин»:

Рабочее напряжение во вторичной обмотке 8…44 В.

Максимальная сила тока 70А.

Мощность 2,8 кВт.

Память 300 циклов.

Компакт «Ондин»отличается простотой и надежностью, используется для соединения газо- и водопроводов, прокладываемых на поверхности, под землей или в сточных галереях.

Многорежимная система «Ондин » работает в автоматическом режиме, с заданием параметров при помощи штрихового кода соединительной детали, считываемой сканером, или с заданием параметров режима сварки вручную (табл. 27). Протокол сварных (до 300 шт.) соединений сохраняется в памяти системы и может быть распечатан при помощи принтера.

Режимы электрофитинговой сварки полиэтиленовых трубопроводов

Источник

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Документация термопластавтоматов

Re: Документация термопластавтоматов

#541 Сообщение edwards » 16 окт 2020, 17:38

Re: Документация термопластавтоматов

#542 Сообщение dedaborja » 16 окт 2020, 20:57

Re: Документация термопластавтоматов

#543 Сообщение Артур69 » 16 окт 2020, 22:23

Re: Документация термопластавтоматов

#544 Сообщение solderman » 19 окт 2020, 16:53

К сожалению вопрос не отпал

Вот такие сообщения об ошибках

Файл русификации или ангинизации так и не нашел

Re: Документация термопластавтоматов

#545 Сообщение Артур69 » 19 окт 2020, 17:22

Re: Документация термопластавтоматов

#546 Сообщение dedaborja » 19 окт 2020, 17:24

Re: Документация термопластавтоматов

#547 Сообщение solderman » 19 окт 2020, 18:06

Re: Документация термопластавтоматов

#548 Сообщение dedaborja » 19 окт 2020, 19:08

Re: Документация термопластавтоматов

#549 Сообщение edwards » 21 окт 2020, 16:56

Re: Документация термопластавтоматов

#550 Сообщение Васи-ич 1949 » 22 окт 2020, 06:22

Re: Документация термопластавтоматов

#551 Сообщение Woolfy » 22 окт 2020, 14:32

Re: Документация термопластавтоматов

#552 Сообщение Васи-ич 1949 » 22 окт 2020, 17:48

Re: Документация термопластавтоматов

#553 Сообщение zdoba » 22 окт 2020, 17:55

Re: Документация термопластавтоматов

#554 Сообщение Мулланур » 22 окт 2020, 18:40

Re: Документация термопластавтоматов

#555 Сообщение Васи-ич 1949 » 23 окт 2020, 18:01

Re: Документация термопластавтоматов

#556 Сообщение Васи-ич 1949 » 23 окт 2020, 19:11

Re: Документация термопластавтоматов

#557 Сообщение Woolfy » 24 окт 2020, 11:20

Источник

Электромуфтовый аппарат

Аппарат для электромуфтовой сварки «БАРБАРА-USB-Компакт»

Аппарат для электромуфтовой сварки “Барбара Компакт USB” поливалентного типа вырабатывает постоянную и плавно возрастающую выходную мощность, которая производится на нескольких регулируемх уровнях напряжения и силы тока, что обеспечивает возможность использовать аппарата с электросварными фитингами разных производителей диаметром от 16 до 1600 мм.

Технические характеристики:

- Тип электромуфтового сварочного аппарата – Моноблок Поливалентный Штрих-код,

- Напряжение питания – 230 В, 50-60 Гц,

- Напряжение на выходе 8 – 44 В,

- Мощность (максимальная) – 3000 VA – 80 Amps,

- Рабочая температура наружного воздуха – от -15ºС до +45ºС,

- Защита IP54,

- Внутренняя память – 970 циклов записей – протокол/квитанция,

- Интерфейс – последовательный: 9600 бод, параллельный,

- Внешняя память – USB флеш носитель,

- Размеры – 35 х 23 х 16 см.

- Вес – 20 кг.

| Артикул | Наименование | Цена с НДС [руб/шт]* | Корзина |

| EFWBusb | Сварочный аппарат “БАРБАРА-USB-Компакт” (16-1600мм)(с проток.) | 393 750,00 |

Сварочный аппарат “ОНДИН-Компакт”

Параметры проведенной сварки по каждому сварному стыку, а также следующую контрольную информацию: данные об объекте, операторе, дополнительную информацию. Вся эта информация по каждому стыку может быть распечатана на принтере, для обеспечения контроля технологического процесса сварки. Аппарат подсоединяется к генератору или к обычной электросети (источник питания:

Термопласт типа “моноблок” – это сварочный аппарат в едином корпусе, который состоит из:

- микропроцессорного блока управления;

- электронного блока мощности;

- понижающего трансформатора.

Термопласт Ондин Компакт поливалентного типа вырабатывает постоянную и плавно возрастающую выходную мощность, которая производится на нескольких регулируемых уровнях напряжения и силы тока, что обеспечивает возможность использования аппарата с электросварными фитингами (фитингами с закладными нагревателями) разных производителей.

Технические характеристики “ОНДИН-Компакт”

- Тип электромуфтового сварочного аппарата – Моноблок Поливалентный Штрих-код,

- Напряжение питания – 230 В, 50-60 Гц,

- Напряжение на выходе 8 – 44 В,

- Мощность (максимальная) – 3200 VA – 80 Amps,

- Рабочая температура наружного воздуха – от -15оС до +45оС,

- Защита IP 54,

- Без внутренней памяти (для модели без системы протоколирования),

- Внутренняя память – 970 циклов записей – протокол/квитанция (для модели с системой протоколирования),

- Интерфейс – последовательный: 9600 бод, параллельный,

- Внешняя память – ГАЛЕ,

- Нержавеющий корпус;

- Размеры – 35 х 23 х 16 см.

- Вес – 20 кг.

| Артикул | Наименование | Цена с НДС [руб/шт]* | Корзина |

| EFWBOk | Сварочный аппарат “ОНДИН-Компакт” (16-1200мм)(без проток.) | 292 500,00 | |

| EFWBOkpr | Сварочный аппарат “ОНДИН-Компакт” (16-1200мм)(с проток.) | 337 500,00 |

Электромуфтовый сварочный аппарат “Е-Мануель”

Электромуфтовый сварочный аппарат “Е-Мanuel” имеет тип “моноблок”, т.е. имеет единый корпус, который состоит из: микропроцессорного блока управления, электронного блока мощности, и понижающего трансформатора. Благодаря единому блоку электромуфтовый сварочный аппарат “Е-Мануель” мобилен, его можно подсоединить к любой розетке 220 В, 50-60 Гц, или к мобильному генератору.

Сварочный аппарат для электромуфтовой сварки “Е-Мануель” вырабатывает постоянную и плавно возрастающую выходную мощность, которая производится на нескольких регулируемых уровнях напряжения и силы тока, что обеспечивает возможность использования аппарата с электросварными фитингами разных производителей диаметром от 16 до 1200 мм.

В аппарате используется ручной ввод параметров сварки. Благодаря наличию жидкокристаллического дисплея, вся вводимая в аппарат информация, отображается на нем, что позвояет контролировать прохождение этапов сварочного цикла.

Источник

На чтение 9 мин Просмотров 32к. Опубликовано 15.01.2019

Множество домашних мастерских укомплектовано сварочным оборудованием на основе инверторного блока питания. Такие изделия обладают множеством преимуществ. Однако, время от времени любая техника ломается и может потребоваться ремонт сварочных инверторов.

Подобная операция легко выполнима в домашних условиях, поскольку внутренняя компоновка инверторной установки для розжига дуги хорошо поддается диагностике и обслуживанию. Успешность исправления неисправностей инверторной сварки зависит, прежде всего, от навыков и знаний мастера-ремонтника.

Содержание

- Особенности сварочных инверторов и их ремонт

- Диагностика неисправностей инверторов

- Основные виды поломок и их устранение

- Рекомендации по самостоятельному ремонту

- Заключение

Особенности сварочных инверторов и их ремонт

Сварочный полуавтомат инверторного типа обладает рядом особенностей и преимуществ.

Большинство пользователей подобных сварочных устройств отмечают:

- высокую мощность установки;

- мобильность аппарата;

- простоту обслуживания;

- надежность конструкции инвертора;

- минимальное потребление электрической энергии при выполнении работ по свариванию металлических изделий.

Характерной особенностью инверторных устройств для сварки служит более сложная электротехническая схема, по сравнению с трансформаторными или выпрямительными сварками.

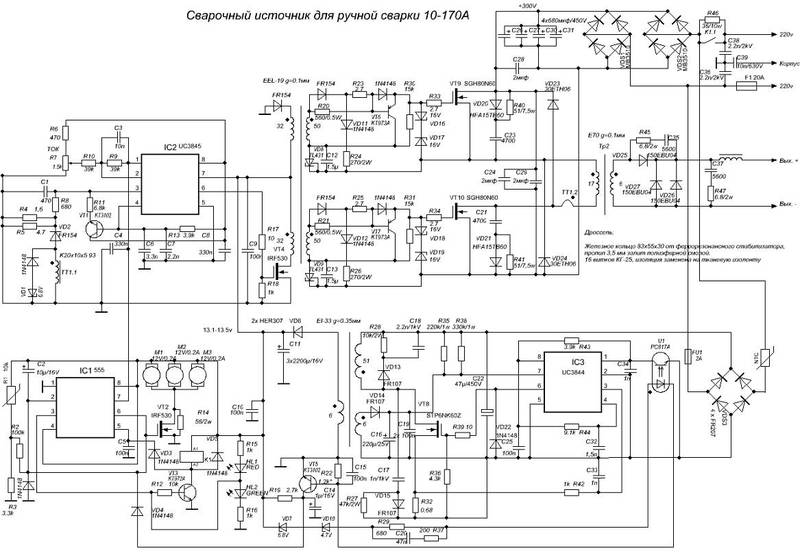

Ремонт инверторных сварочных аппаратов следует начинать с проверки следующих элементов:

- транзисторы;

- диодный мост;

- система охлаждения.

Перед тем, как отремонтировать сварочные аппараты своими руками необходимо провести диагностику основных компонентов. Как правило, неисправные детали, например, транзисторы или диоды, можно легко определить по существенном изменении геометрии.

Если такие детали удается выявить визуально, то восстановление аппарата для сварки своими руками сведется к банальной замене неисправных электротехнических элементов при помощи паяльника и припоя.

Ремонт сварочных полуавтоматов своими руками должен производится мастерами, имеющими хотя бы базовые познания в электронике и умеющими пользоваться такими устройствами, как мультиметр, вольтметр и осциллограф.

Большинство моделей инверторных аппаратов для сварки комплектуются инструкциями. Проводить обслуживание данных устройств проще по схемам, имеющимся в соответствующем разделе документации.

Диагностика неисправностей инверторов

Непосредственно перед выполнением восстановления работоспособности инверторного оборудования для сварки следует ознакомиться с типовыми неисправностями и наиболее эффективными методами диагностики.

В большинстве случаев, ремонт полуавтоматов для сварки следует производить по такому алгоритму:

- Визуальный осмотр всех узлов инвертора.

- Зачистка окислившихся контактов при помощи растворителя и щетки.

- Изучение конструкции инвертора по идущей в комплекте документации.

- Диагностика неисправности.

- Замена нерабочих электронных компонентов.

- Пробный запуск.

Все неисправности, при которых может потребоваться ремонт своими руками сварочных аппаратов делятся на три вида:

- возникшие из-за неправильного выбора режима сварки;

- возникшие из-за нарушения в работе одного из элементов электронной схемы прибора;

- возникшие из-за попадания пыли или сторонних предметов в корпус инверторного блока питания.

Перед тем, как проверить сварочный аппарат на предмет неисправных радиодеталей, следует провести полную чистку от пыли и грязи. Засорение элементов охлаждения системы поддержания дуги может пагубно сказаться на работоспособности многих электронных компонентов.

Если при предварительной визуальной проверке не выявлены неисправности, то следует переходить к более глубокой диагностике.

Типичные причины выхода из строя инвертора представлены:

- попаданием жидкости внутрь корпуса инвертора, повлекшим за собой окисление токопроводящих дорожек и коррозию основных радиоэлементов;

- обилием пыли и грязи внутри корпуса, вследствие которых существенно ухудшилось охлаждение и произошел перегрев силовых микросхем;

- перегревом работы инвертора из-за выбора неправильного режима работы, вследствие которого может потребоваться ремонт сварочных выпрямителей.

Ремонт сварочного трансформатора, в отличие от инвертора, может выполняться без существенных навыков и умений. В трансформаторных сборках используются радиоэлементы, которые обладают невероятно длительным жизненным циклом.

Методика ремонта преобразователя и других ключевых узлов инверторного источника тока будут показаны в следующем разделе.

Основные виды поломок и их устранение

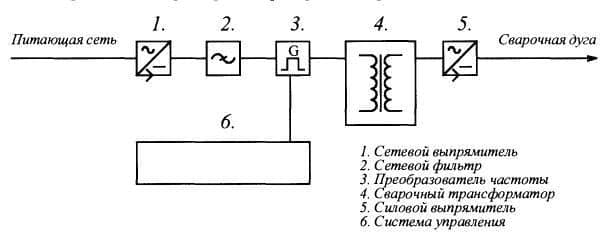

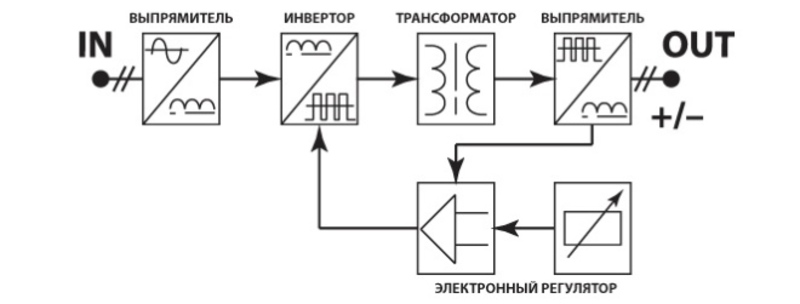

Прежде чем рассмотреть основные виды неисправностей инверторных устройств следует ознакомиться с устройством инвертора.

Большинство популярных моделей состоит из:

- блока питания;

- блока управления;

- силового блока.

Неисправности и ремонт сварочных аппаратов в большинстве случаев связаны с поломкой силового блока, состоящего из:

- Первичного и вторичного выпрямителей.

В состав блока входят два диодных моста различной мощности. Первый мост способен выдерживать до 40 ампер ток и до 250 вольт напряжение. Второй диодный мост собран из более мощных элементов и способен поддерживать силу тока 250 ампер при напряжении порядка 100 вольт. Возможные ошибки данного модуля связаны с аварией диодов первичного или вторичного моста. - Инверторного преобразователя.

Поломка силового транзистора инверторного преобразователя часто является ответом на вопрос почему сварочный аппарат не варит. Ремонт инвертора можно произвести путем замены транзистора на аналог с параметрами силы тока 32 ампера и напряжением 400 вольт. - Высокочастотного трансформатора.

Как правило, трансформатор состоит из нескольких обмоток, повышающих силу тока до 250 ампер при напряжении до 40 вольт. Большинство инверторного оборудования имеет две обмотки, выполненные при помощи медной проволоки или ленты.

Перед тем, как отремонтировать сварочные аппараты своими руками следует внимательно продиагностировать прибор и четко определить, какой из элементов неисправен.

Не стоит даже пытаться самостоятельно отремонтировать инвертор из корпуса которого повалил плотный белый дым. В таких случаях самым правильным решением будет обращение в квалифицированный ремонтный центр.

Ремонт сварочного полуавтомата с инверторным источником может понадобиться при возникновении следующих неисправностей:

- Нестабильное горение раскаленной дуги или сильное разбрызгивание материала электрода.

Неисправность в большинстве случаев связана с неправильным выбором рабочего тока. В инструкции по эксплуатации сказано, что на 1 миллиметр диаметра электрода должна приходится сила тока от 20 до 40 ампер. - Прилипания сварки к металлу.

Такое поведение характерно для устройств, работающих при недостаточном напряжении. Подобные неисправности и способы их устранения четко описаны в сопроводительной документации. При прилипании электрода к свариваемому материалу следует очистить контакты клемм, к которым подключаются модули инверторного устройства. Кроме этого, не лишним будет замерить напряжение в электрической сети. - Отсутствие дуги при включении аппаратуры.

Дефект зачастую связан с банальным перегревом устройства или повреждением силовых кабелей кабелей в процессе длительной эксплуатации при повышенных температурах. - Аварийное отключение инвертора.

Если в процессе проведения работ аппарат внезапно отключился, то наверняка сработала защита от короткого замыкания между проводами и корпусом. Ремонт устройства в случае возникновения подобного дефекта состоит в нахождении и замене поврежденных элементов силовой цепи инвертора. - Огромное потребление электрического тока при холостой работе.

Типичная неисправность, возникающая вследствие замыкания витков на токопроводящих катушках. Восстановление работоспособности устройства после такой неисправности состоит в полной перемотке катушек и наложении слоя дополнительной изоляции. - Отключение сварочного оборудования через определенный промежуток времени.

Подобное поведение характерно для перегревающихся инверторных электроприборов. Если сварка внезапно выключилась, то нужно дать ей остыть и через 30-40 минут можно продолжить работу. - Посторонние звуки при работе блока питания.

Устранение дефекта заключается в затягивании болтов, стягивающих элементы магниторовода. Помимо этого, неисправность может быть связана с дефектом в крепеже сердечника или замыканием между кабелями.

Важно отметить, что большинство видов работ следует выполнять с использованием паяльника, укомплектованного специальным отсосом. Такой инструмент существенно облегчает работу по нанесению и удалению припоя на посадочные места радиотехнических элементов.

Рекомендации по самостоятельному ремонту

Выполняя ремонт сварочных аппаратов инверторного типа следует придерживаться определенного алгоритма:

- При возникновении неисправности, нужно немедленно отключить электрический прибор от сети, дать ему остыть и лишь после этого следует открывать металлических кожух.

- Диагностику необходимо начинать с визуального осмотра электротехнических компонентов инвертора.

Нередки случаи, когда ремонт инверторного сварочного аппарата заключается в простейшей замене поврежденных деталей или пропайке токопроводящих контактов. Визуально увеличившиеся конденсаторы или треснувшие транзисторы нужно заменять в первую очередь. - Если при визуальном осмотре не удалось определить причину неисправности сварочного аппарата, необходимо перейти к проверке параметров деталей при помощи мультиметра, вольтметра и осциллографа.

Наиболее частые поломки силовых блоков связаны с нарушением работы транзисторов. - После замены электротехнических элементов стоит перейти к проверке печатных проводников, расположенных на плате инвертора.

При обнаружении оторванных или поврежденных дорожек на печатной плате сварочного инструмента нужно немедленно устранить дефект путем запаивания перемычек или восстановления дорожек при помощи медной проволоки необходимого сечения. - По завершению работы с дорожками имеет смысл перейти к обслуживанию разъемов.

Если инверторный прибор переставал работать постепенно, то возможно имеет место быть плохой контакт в соединительных разъемах. В таком случае достаточно промерять все контакты при помощи мультиметра и зачистить разъемы обыкновенным бытовым ластиком. - Несмотря на то, что неисправности сварочного инвертора редко бывают связаны с диодными мостами, будет не лишним проверить и их работоспособность.

Проводить диагностику данного электротехнического элемента лучше в выпаянном виде. Если все ножки моста прозваниваются накоротко, то следует выполнить поиск неисправного диода и произвести его замену. - Последним этапом в ремонте инвертора служит проверка платы и пультов управления.

Диагностика всех компонентов платы должна производиться при помощи высокоразрешающего осциллографа.

Если диагностика проведена, но обнаружить что сломалось в сварочном аппарате не удалось, следует прекратить самостоятельный ремонт и обратиться в специализированные мастерские.

При выполнении самостоятельных ремонтных работ следует не забывать о правилах безопасности:

- нельзя использовать электрические приборы без защитного верхнего кожуха;

- проведение всех диагностических и ремонтных работ следует осуществлять на полностью обесточенном оборудовании;

- удаление скопившейся пыли и грязи безопаснее всего проводить при помощи воздушного потока, формируемого компрессором или баллоном с сжатым газом;

- очистку печатных плат необходимо производить с использованием нейтральных растворителей, нанесенных на специальную кисточку;

- длительное хранение электрических приборов нужно производить в сухих помещениях в полностью выключенном состоянии.

Большинство инверторных электроприборов поставляется в комплекте с сопроводительной документацией. В этих бумагах можно отыскать описание наиболее типичных неисправностей и методов ремонта. Поэтому, при возникновении неисправностей следует внимательно изучить документацию и лишь потом приступать к ремонтным работам.

Заключение

Самостоятельный ремонт может производится в домашних условиях. Основные неисправности инверторов связаны с выбором неправильного режима работы или выходом из строя радиоэлементов.

Некоторые неисправности сварочного полуавтомата можно определить визуально. Существует всего несколько причин из-за которых не включается сварочный инвертор. Большинство причин поломки работающего инвертора связаны с сгоревшими конденсаторами или пробитыми сварочными транзисторами.

Термопластоавтомат – это оборудование, которое широко используется для производства самой различной продукции методом литья под давлением. Как при работе любого оборудования, даже при регулярном техническом обслуживании, на ТПА могут возникать различные поломки и неисправности.

В случае возникновения неисправности термопластавтомата в первую очередь необходимо обратиться к инструкции по эксплуатации ТПА. А в случае серьезных повреждений настоятельно рекомендуется обратиться в сервисную службу. Ниже рассмотрим наиболее частые неисправности ТПА, их возможные причины и способы устранения.

Термопластавтомат не запускается

Прежде всего необходимо проверить входное напряжение на каждой фазе и убедиться, что автоматический выключатель не отключен. Далее нужно проверить предохранитель и исправность работы рукоятки главного выключателя на двери. Удостоверьтесь, что блокировки и их цепи исправны, а на выходе блока питания 24V присутствует напряжение.

Отсутствует системное давление

При отсутствии давления в системе необходимо убедиться, что двигатель работает и управляется с панели контроллера. Далее нужно проверить сигнал обратной связи датчика давления, предохранительный клапан и исправность предохранителей.

Нестабильное давление

При резких изменениях в отклонении стрелок на амперметрах, проверьте надежность крепления проводов к разъемам и контактам, а также плату ВХ/ВЫХ. Если стрелка манометра находится в неустойчиво высоком или низком положении, это указывает на повреждение или износ пружины предохранительного клапана. Если увеличение давления замедляется, это указывает на износ насоса и сильную внутреннюю протечку направляющего клапана. В этом случае необходимо вычистить маслобак и трубопровод и заменить старое масло.

Возможной причиной нестабильного давления может быть то, что поршень цилиндра или его уплотнение сильно изношено. Еще один из вариантов появления нестабильного давления может быть заземление машины и состояние сервосистемы, а также нужно проверить заданные параметры сервопривода.

Наряду с этим при нестабильном давлении следует убедиться, что в гидравлической системе нет воздуха.

Ненормальное впрыскивание

В первую очередь необходимо проверить параметры скорости, времени и давления впрыска, а также работу направляющего клапана впрыска. Также проверьте уровень давления на системном манометре при впрыске и убедитесь, что нет механической преграды, например, отверстие сопла может быть заблокировано инородными веществами. Если шнек не перемещается вперед несмотря на то, что системный манометр при впрыске показывает нормальное давление, на панели управления появится соответствующий аварийный сигнал.

Шнек ТПА не вращается

Если шнек термопластавтомата не вращается, проверьте правильность заданного значения температуры, правильность установки положения декомпрессии, соответствие скорости и давления пластификации, работу направляющего клапана пластификации. Убедитесь, что двигатель пластификации исправен.

Нет обратного всасывания (нет декомпрессии)

Необходимо проверить правильность заданного значения температуры и значение установленного противодавления на манометре, размещенном на узле впрыска ТПА. Нажмите кнопку декомпрессии, чтобы проверить обратный ход шнека и убедитесь, что втулка наконечника шнека не повреждена.

Температура зон нагрева цилиндра не контролируется

Если температура завышена, проверьте установку температуры на контроллере. Возможно, неполадки возникли вследствие неправильной ее установки. Если температура высокая и не контролируется, проверьте, нет ли залипания контактных площадок в контакторе, и наличие напряжения на катушке. Если температура не повышается, проверьте автоматический выключатель соответствующей зоны. Причиной может быть короткое замыкание или обрыв электрического нагревателя.

Показатели температуры могут быть неточными вследствие неисправности термопары. Проверьте омметром исправность нагревательного элемента, отсоединив его от схемы. Величину сопротивления в случае сомнений, можно узнать, измерив ее на аналогичном исправном элементе.

Ненормальное смыкание пресс-формы

При неправильном смыкании нужно убедиться, что задняя и передняя защитные двери плотно закрыты. Проверьте работу концевых выключателей дверей и наличие аварийных сигналов. Убедитесь, что выталкиватель и знаки находятся в начальном положении. Возможно, необходимо заново произвести установку начальных позиций энкодера (или потенциометра) смыкания.

Проверьте состояние направляющего клапана для смыкания пресс-формы. Если рычажный механизм после начала движения формы вперед возвращается в исходное положение, это указывает на то, что усилие смыкание недостаточное, неправильно настроена высота пресс-формы или позиция переключения на высокое давление. Возможен износ пальцев рычажного механизма. Вибрация во время смыкания формы может возникнуть вследствие ослабления гайки крепления гидроцилиндра смыкания к КРМ.

Ненормальное размыкание пресс-формы

При ошибке в размыкании формы нужно проверить параметры установки давления размыкания, скорости, положения, а также наличие напряжения включения на катушке направляющего клапана размыкания/смыкания. Убедитесь, что шток клапана не заблокирован.

Форма может не открываться вследствие слишком высокого давления впрыска или наличия вакуума в формообразующих. В этом случае необходимо уменьшить скорость, и постепенно повышая давление размыкания, предварительно установив дополнительные прижимные лапки, пытаться закрывать и открывать форму. Если открытие произошло, нужно вернуться к рабочим параметрам и продолжать эксплуатацию машины. Если открытия не произошло, форма снимается и передается на ремонт.

Ненормальное выталкивание

Проверьте скорость и давление выталкивания, положение выталкивателя и аварийные сигналы. Убедитесь, что подвижная плита открыта полностью. Проверьте правильность установки бесконтактного датчика, линейного потенциометра или энкодера для выталкивателя. Проверьте работу направляющего клапана выталкивателя.

Неправильное регулирование пресс-формы

При проблеме неправильной регулировки высоты пресс-формы необходимо убедиться, что задняя плита термопластавтомата не достигла конечного положения регулирования, ограниченного концевыми выключателями, а также в том, что подвижная плита открыта полностью. Проверьте, нет ли перегрузки теплового реле регулировочного двигателя.

Если в работе вашего термопластавтомата появились ошибки или возникли неисправности вы можете обратиться в сервисную службу нашей компании. Наши сервисные инженеры проконсультируют вас и помогут решить возникшую проблему.

Основные поломки сварочных аппаратов и способы их устранения

Общеизвестно, что ремонт сварочных аппаратов в подавляющем большинстве случаев может быть организован и проведён самостоятельно. Исключением является лишь восстановление работоспособности электронного инвертора, сложность схемы которого не позволяет провести полноценный ремонт в домашних условиях.

Одна только попытка отключить защиту инвертора может поставить в тупик даже специалиста по электротехнике. Так что в этом случае лучше всего обратиться за помощью в специализированную мастерскую.

Содержание

- 1 Частые неисправности

- 2 Устройство не запускается

- 3 Залипание электрода (прерывание дуги)

- 4 Самопроизвольное отключение

- 5 Неисправности инверторных устройств

- 5.1 Электрическая схема

- 5.2 Особенности эксплуатации

- 5.3 Порядок самостоятельного ремонта

Частые неисправности

- прибор не включается при подсоединении к электросети и запуске;

- залипание электрода с одновременным гулом в районе преобразователя;

- самопроизвольное отключение сварочного аппарата в случае его перегрева.

Ремонт всегда начинается с осмотра сварочного аппарата, проверки питающего напряжения. Провести ремонт трансформаторных сварочных аппаратов несложно, к тому же они непривередливы в обслуживании. У инверторных аппаратов определить поломку сложнее, а ремонт в домашних условиях зачастую невозможен.

Однако при правильном обращении инверторы служат долго, и не ломаются. Необходимо защищать от пыли, высокой влажности, мороза, хранить в сухом месте. Есть наиболее характерные неисправности сварочных аппаратов, устранить которые можно своими руками.

Устройство не запускается

В этом случае, прежде всего, необходимо убедиться в наличии напряжения в сети и целостности предохранителей, установленных в обмотках трансформатора. При их исправности следует прозвонить с помощью тестера токовые обмотки и каждый из выпрямительных диодов, проверив тем самым их работоспособность.

Иногда из строя выходит фильтрующий конденсатор. В этом случае ремонт будет заключаться в его проверке и замене новой деталью.

В случае исправности всех элементов схемы необходимо разобраться с сетевым напряжением, которое может быть сильно занижено и его просто не хватает для нормального функционирования сварочного аппарата.

Залипание электрода (прерывание дуги)

Причиной залипания электрода и прерывания дуги может быть снижение напряжения из-за короткого замыкания в обмотках трансформатора, неисправности диодов или ослабления соединительных контактов. Также возможен пробой конденсаторного фильтра или замыкания отдельных деталей на корпус сварочного аппарата.

Если залипание сопровождается сильным гудением трансформатора – это также свидетельствует о перегрузке в нагрузочных цепях прибора или замыкании в сварочных проводах.

Одним из вариантов ремонта с устранением этих эффектов может стать восстановление изоляции соединительных кабелей, а также подтяжка ослабевших контактов и клеммников.

Самопроизвольное отключение

В некоторых случаях ремонт можно провести самостоятельно, если аппарат начал самопроизвольно отключаться. Большинство моделей сварочных аппаратов оснащено защитной схемой (автоматом), срабатывающей в критической ситуации, сопровождающейся отклонением от нормальной работы. Один из вариантов такой защиты предполагает блокировку работы устройства при отключении вентиляционного модуля.

После самопроизвольного отключения сварочного аппарата, прежде всего, следует проверить состояние защиты и попытаться возвратить этот элемент в рабочее состояние.

При повторном срабатывании защитного узла необходимо перейти к поиску неисправности по одной из описанных выше методик, связанных с замыканиями или неисправностью отдельных деталей.

В этой ситуации в первую очередь следует убедиться в том, что узел охлаждения агрегата работает нормально, и что перегрев внутренних пространств исключён.

При отсутствии внутренней защиты предохранительный автомат может быть установлен в электрическом щитке. Для поддержания нормального функционирования сварочного агрегата его настройки должны соответствовать выбранным режимам.

Так, некоторые модели таких аппаратов (сварочный инвертор, в частности) в соответствии с инструкцией должны работать по графику, предполагающему перерыв на 3-4 минуты после 7-8-ми минут непрерывной сварки.

Неисправности инверторных устройств

Перед ремонтом инверторного сварочного аппарата своими руками желательно ознакомиться с принципом действия, а также с его электронной схемой. Их знание позволит быстрее выявить причины поломок и постараться своевременно устранить их.

Электрическая схема

Использование промежуточного сигнала высокой частоты позволяет получить компактное импульсное устройство, располагающее возможностью эффективной регулировки величины выходного тока.

Поломки всех сварочных инверторов условно можно разделить на следующие виды:

- неисправности, связанные с ошибками в выборе режима сварки;

- отказы в работе, обусловленные выходом из строя электронного (преобразовательного) модуля или других деталей устройства.

Метод выявления неисправностей инвертора, связанных с нарушениями в работе схемы, предполагает последовательное выполнение операций, производимых по принципу «от простого повреждения – к более сложной поломке». С характером и причиной поломок, а также со способами ремонта более подробно можно ознакомиться в сводной таблице.

Там же приводятся данные по основным параметрам сварки, обеспечивающие режим безаварийной (без отключения инвертора) работы устройства.

Особенности эксплуатации

Обслуживание и ремонт сварочных аппаратов инверторного типа отличается рядом особенностей, связанных со сложностью схемы этих электронных агрегатов. Для их ремонта потребуются определённые знания, а также умение обращаться с такими измерительными приборами, как цифровой мультиметр, осциллограф и подобные им.

В процессе ремонта электронной схемы сначала производится визуальный осмотр плат с целью выявления обгоревших или «подозрительных» элементов в составе отдельных функциональных модулей.

Если в ходе осмотра никаких нарушений обнаружить не удаётся – поиск неисправности продолжается путём выявления нарушений в работе электронной схемы (проверки уровней напряжения и наличия сигнала в её контрольных точках).

Для этого потребуется осциллограф и мультиметр, приступать к работе с которыми следует лишь при наличии полной уверенности в своих силах. Если возникли какие-либо сомнения по поводу своей квалификации – единственно верным решением будет отвезти (отнести) прибор в специализированную мастерскую.

Специалисты по ремонту сложных импульсных устройств оперативно найдут и устранят возникшую неисправность, а заодно и проведут техобслуживание данного агрегата.

Порядок самостоятельного ремонта

В случае принятия решения о самостоятельном ремонте платы – рекомендуем воспользоваться следующими советами опытных специалистов.

При обнаружении в ходе визуального осмотра сгоревших проводов и деталей следует заменить их новыми, а заодно и переткнуть все разъёмы, что позволит исключить вариант пропадания контакта в них.

Для этого необходимо найти источники, в которых приводятся эпюры напряжений и токов, предназначенные для более полного понимания работы этого агрегата.

Ориентируясь на эти эпюры с помощью осциллографа можно последовательно проверить все электронные цепочки и выявить узел, в котором нарушается нормальная картинка преобразования сигнала.

Одним из наиболее сложных узлов инверторного сварочного аппарата считается плата управления электронными ключами, проверить исправность которой можно с помощью того же осциллографа.

При сомнениях в работоспособности этой платы можно попробовать заменить её исправной (от другого, работающего инвертора) и попытаться вновь запустить сварочный аппарат.

В случае благоприятного исхода останется только отдать свою плату в ремонт или заменить её купленной новой. Таким же образом следует поступать и при появлении подозрений в исправности всех других модулей или блоков сварочного аппарата.

В заключении напомним, что ремонт любых сварочных агрегатов (и инверторов, в частности) считается достаточно сложной процедурой, требующей определённых навыков и умения обращаться со сложной измерительной техникой.