Обновлено: 04.06.2023

Под надежностью автомобиля понимается его свойство сохранять во времени или в течение некоторой наработки в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Надежность в зависимости от назначения автомобиля и условий его эксплуатации включает следующие свойства: безотказность, долговечность, ремонтопригодность и сохраняемость.

Безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Безотказностью автомобиль должен обладать как в период его эксплуатации, так и в периоды хранения и транспортирования.

Долговечность — это свойство автомобиля сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Ремонтопригодность заключается в приспособленности автомобиля к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Сохраняемость — это свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и (или) транспортирования.

Указанные свойства автомобиля оцениваются соответствующими показателями, которые рассматриваются в специальном курсе, поэтому в данном курсе будут рассматриваться пути повышения надежности автомобиля.

Автомобиль относится к таким изделиям, которые не сохраняют работоспособное состояние до наступления предельного, т. е. его безотказность меньше наработки, соответствующей долговечности.

Отказ — событие, заключающееся в нарушении работоспособного состояния объекта. Следует различать отказ и повреждение. Последнее заключается в нарушении исправного состояния объекта при сохранении работоспособного. Переход объекта из одного состояния в другое обычно происходит вследствие повреждения или отказа.

При проведении анализа отказов необходимо учитывать все факторы, приводящие к нарушению работоспособности автомобиля.

Все причины отказов и неисправностей могут быть отнесены к одной из следующих трех основных групп: конструкционного характера, производственно-технологического, эксплуатационного.

Типичными ошибками конструирования являются: недостаточная защищенность узлов трения; наличие концентратов напряжений; неверное представление о характере распределения напряжений; неправильный расчет несущей способности; неадекватность расчетной модели; неправильный выбор материалов и др.

Дефекты производственно-технологического характера являются наиболее распространенными, их число в значительной степени зависит от точности выполнения технологического процесса, организации производства, состояния производственной дисциплины и эффективности контроля.

Основными причинами отказов и повреждений эксплуатационного характера являются:

— нарушение правил эксплуатации автомобилей;

— перегрузки и непредвиденные нагрузки;

— неправильное техническое обслуживание.

3.2 Пути повышения надежности автомобиля

Ведущая роль в обеспечении надежности автомобиля принадлежит конструктору и достигается следующим способами:

— использованием наиболее рациональных принципиальных и компоновочных схем всего изделия, обеспечивающих благоприятные условия для работы отдельных узлов, агрегатов и систем автомобилей;

— применением метода агрегатирования, с помощью которого создается единый типовой ряд автомобилей различного назначения из унифицированных узлов;

— упрощением конструкции автомобиля, применением минимального числа деталей и конструктивных элементов;

— обеспечением безотказности отдельных систем автомобилей в некоторых случаях за счет частичного резервирования элементов схемы;

— обеспечением высокой прочности деталей без увеличения их массы,

повышением износостойкости деталей, учитывая то, что именно недостаточная износостойкость обусловливает наступление предельного состояния;

— исключением или максимальным уменьшением концентрации напряжений в наиболее нагруженных и ответственных деталях автомобиля;

— обеспечением возможности высоких циклических и динамических нагрузок для ряда деталей двигателя, трансмиссии и ходовой части автомобилей;

— исключением возможности резкого возрастания нагрузок в трансмиссии автомобилей и ходовой части, смягчением их за счет применения гидромеханических передач, демпферных устройств, эластичных подвесок и др.;

— обеспечением необходимой жесткости деталей за счет целесообразных их форм и рационального расположения опор;

— выбором конструктивных решений, обеспечивающих сборку деталей только в определенном положении, если иное положение может привести к их поломке или снижению надежности;

— обеспечением надежной затяжки резьбовых соединений;

— предупреждением коррозии деталей за счет обеспечения эффективной антикоррозионной защиты;

— созданием необходимых условий для оптимальных температурных режимов работы деталей трансмиссии;

— широким использованием конструкций лучших аналогичных отечественных и зарубежных автомобилей, а также машин смежных отраслей промышленности;

— обеспечением эффективной очистки воздуха, топлива и масла;

— созданием условий для локализации отказа, с тем чтобы его последствия были минимальными;

— совершенствованием эксплуатационной технологичности, улучшением приспособленности конструкций автомобиля, агрегата или узла к выполнению с наименьшей трудоемкостью необходимых операций по предупреждению (техническое обслуживание) и устранению (ремонт) неисправностей и отказов с целью поддержания надежности автомобиля в данных условиях эксплуатации.

Надежность автомобиля в значительной степени зависит от качества изготовления деталей. На стадии производства автомобиля использование прогрессивных технологических процессов создает условия не только для стабильного и бездефектного изготовления деталей и сборочных единиц в соответствии с требованиями конструкторской документации, но и способствует повышению их долговечности.

При проектировании необходимо устанавливать соответствующие функциональному назначению детали или сборочной единицы рациональные квалитеты (классы) точности и чистоту обработки, предельные отклонения формы и расположения поверхностей.

Литература: 238

Контрольные вопросы:

1) Что понимается под надежностью автомобиля?

2) Какими свойствами характеризуется надежность автомобиля?

3) Назовите типичные ошибки конструирования, снижающие надежность автомобиля.

4) Какими способами должен руководствоваться конструктор при проектировании автомобиля для повышения его надежности?

5) Назовите пути повышения надежности автомобиля производственного характера.

Факторы, определяющие надежность и долговечность автомобильного транспорта.

Понятия надежности и долговечности

Надежность автомобиля – это свойство автомобиля сохранять эксплуатационно-технические качества и безотказно выполнять свои функции при эксплуатации на протяжении установленного заводом-изготовителем срока.

От надежности автомобиля зависит эффективность его технической эксплуатации.

Надежность включает в себя следующие составляющие:

Безотказность — это свойство автомобиля сохранять работоспособность в течение определенного времени или пробега.

Оценивается следующими показателями:

Вероятность безотказной работы;

Средний срок службы до отказа;

Интенсивность отказов (для невосстанавливаемых деталей);

Параметр потока отказов (для восстанавливаемых деталей).

Долговечность – это свойство автомобиля сохранять работоспособность до наступления предельного состояния. Повышению долговечности автомобиля способствует своевременное проведение ТО и ремонта.

Оценивается следующими показателями:

Средний ресурс (срок службы);

Гамма-процентный ресурс (ресурс, который пройдет изделие с вероятностью γ%);

Вероятность достижения предельного состояния.

Ремонтопригодность – это свойство автомобиля, определяющее его приспособленность к предупреждению, выявлению и устранению отказов и неисправностей путем проведения ТО и ремонта.

Оценивается следующими показателями:

Средняя продолжительность и трудоемкость ТО и ремонта;

Вероятность выполнения какого-либо вида ТО или ремонта в заданное время;

Гамма-процентное время выполнения какого-либо вида ТО или ремонта в заданное время.

Сохраняемость – это свойство автомобиля сохранять исправное и работоспособное состояние в течение срока эксплуатации, хранения и транспортировки. Характеризуется средним и гамма-процентным сроком сохраняемости.

Факторы, определяющие надежность и долговечность автомобильного транспорта.

Совокупность факторов, при которых используется автомобильный транспорт, влияет на режим работы агрегатов и деталей, ускоряя или замедляя интенсивность изменения параметров их технического состояния.

Факторы, определяющие надежность и долговечность автомобиля представлены в следующей схеме:

Надежность автомобиля — это свойство автомобиля выполнять заданные функции, сохраняя значения установленных эксплуатационных показателей в пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от назначения автомобиля и условий его эксплуатации может включать безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или определенное сочетание этих свойств как для автомобиля, так и для его агрегатов (систем, узлов и деталей), направленным на выполнение автомобилем рабочих функций с установленными показателями в течение ресурса до капитального ремонта.

Надежность автомобиля не остается постоянной в течение всего срока его службы. По мере изнашивания деталей, механизмов и агрегатов надежность уменьшается, так как вероятность выхода из строя деталей увеличивается. Новые автомобили всегда более надежны по сравнению с автомобилями, имеющими большой пробег или прошедшими капитальный ремонт. Следовательно, заданная степень надежности автомобиля рассматривается в связи с определенным пробегом. Надежность зависит также и от того, в каких условиях работает автомобиль.

Современная наука и техника в области автомобилестроения позволяют обеспечивать ресурс основных агрегатов, в том числе двигателя до капитального ремонта и более, намного увеличивать наработку на отказ других агрегатов и механизмов. Повышение надежности автомобилей, обеспечение удобного доступа к обслуживаемым агрегатам и узлам, их совершенствование для облегчения обслуживания и ремонта, уменьшение количества точек смазки, увеличение периодичности технического обслуживания позволяют сократить простои автомобилей в техническом обслуживании и ремонте и тем самым повысить их производительность.

Автомобиль, как правило, рассчитывается на длительную работу. Разностойкость сопряжений агрегатов автомобиля требует периодических остановок для его обслуживания и замены наименее стойких деталей. Поэтому необходимо стремиться к тому, чтобы эти остановки были реже и требовали минимальных трудовых и материальных затрат. Следовательно, надежность должна содержать не только вероятность безотказной работы в течение заданного времени, но и показатели, характеризующие выполнение работ по техническому обслуживанию и ремонту в кратчайшие сроки с минимальными трудовыми и материальными затратами.

Уменьшить объем работ по техническому обслуживанию и ремонту и их трудоемкость можно либо за счет увеличения долговечности деталей, либо за счет приспособления конструкции автомобиля и его агрегатов к быстрой замене износившихся сопряжений и узлов, т. е. за счет улучшения ремонтопригодности, либо за счет одновременного улучшения показателей долговечности и ремонтопригодности.

Долговечность деталей, узлов и агрегатов и ремонтопригодность конструкции автомобиля — это два мощных рычага, с помощью которых можно повысить его надежность на стадии проектирования и в процессе модернизации.

Проблема надежности обеспечивается на четырех основных этапах:

- определение исходных требований к качеству новой модели с учетом уровня современной техники, имеющихся аналогов, конъюнктуры рынка и интересов потребителей

- проектирование, т. е. разработка конструкторской документации, выполнение комплексных стендовых и дорожных испытаний

- производство

- работа с потребителями (сбор информации о всех отказах и неисправностях, возникающих в процессе эксплуатации, упрощение и снижение трудоемкости технического обслуживания и ремонтных работ, обеспечение запасными частями)

При конструировании автомобилей должно соблюдаться правило, чем меньше ожидаемая долговечность той или иной детали сопряжения, тем большей ремонтопригодностью должна обладать конструкция автомобиля. Поэтому надежность автомобиля — категория не только техническая, но и экономическая. Она должна отражать затраты общественно необходимого труда на создание автомобиля и поддержание его в работоспособном состоянии в процессе эксплуатации. Надежность зависит прежде всего от уровня технического оснащения завода-изготовителя, заводов — пocпоставщиков сырья, качества материалов, полуфабрикатов и готовых деталей. Решение сложных проблем надежности современных автомобилей невозможно без глубокого теоретического изучения физико-химических процессов, вызывающих износ и поломку деталей, и разработки на этой базе соответствующих практических рекомендации по конструированию, производству и эксплуатации автомобилей.

Принятые на серийное производство автомобили в течение всего времени нахождения их на производстве подвергаются заводами-изготовителями конструктивному улучшению с целью повышения качества и эксплуатационных показателей. Качество изготовления автомобиля определяется техническим и технологическим уровнями производства, квалификацией персонала, применяемыми материалами и уровнем организационно-управленческого регулирования производства. В условиях серийного и массового производства изготовить бездефектные автомобили практически невозможно, потому что всегда имеются случайные факторы, которые являются причиной появления дефектов. Такими факторами могут быть погрешности технологического оборудования, инструмента, приспособлений, режимов обработки, материалов (например, неоднородность структуры), настройки измерительных средств. Таким образом, дефекты и неисправности новых автомобилей — объективная закономерность их производства. Проведение же сплошного контроля качества автомобилей, сходящих с конвейера заводов, практически невозможно и экономически нецелесообразно. Поэтому для определения показателей надежности необходимо осуществлять систематическое наблюдение за работой автомобилей в различных условиях эксплуатации в течение всего гарантийного и межремонтного пробегов. В этих целях, а также для отработки обоснованных нормативов по техническому обслуживанию и ремонту автомобилей, наиболее полноотвечающих условиям эксплуатации в различных географических и климатических зонах страны, организуется опытная эксплуатация автомобилей.

Термины надежности

Для того чтобы дать оценку надежности автомобиля, необходимо правильно классифицировать термины надежности.

Исправность — это состояние автомобиля, при котором он соответствует всем техническим требованиям, установленным нормативно-технической документацией как в отношении основных параметров, характеризующих нормальное выполнение заданных функций, так ив отношении второстепенных параметров, характеризующих внешний вид, удобство эксплуатации и т. д.

Неисправность — это состояние автомобиля, при котором он в данный момент времени не удовлетворяет хотя бы одному из требований, установленных нормативно-технической документацией.

Работоспособность — это состояние автомобиля, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией.

Значит, между работоспособностью и исправностью существует очень важное различие: исправность предполагает, что выполняются все требования, относящиеся как к основным, так и к второстепенным параметрам, установленным нормативно-технической документацией. Работоспособность характеризует только требования, относящиеся к основным параметрам. Требования, относящиеся к второстепенным параметрам, могут не выполняться. Так, например, автомобиль остается работоспособным, когда у него повреждены лакокрасочные или антикоррозионные покрытия, сгорела лампочка освещения щитка приборов и т.д.

Отказ и его виды

Остановка автомобиля из-за возникших технических неисправностей или работа с недопустимыми отклонениями от заданных рабочих характеристик называется отказом.

Отказ автомобиля можно также определить как полную или частичную утрату им работоспособности.

Полный отказ — это отказ, лишающий автомобиль подвижности.

Частичный отказ — это снижение эксплуатационных качества автомобиля.

Неисправности, устраняемые водителем в пути с помощью индивидуального комплекта ЗИП и за время проведения ежедневного технического обслуживания, и неисправности, не влияющие на работоспособность автомобиля, в отказы не включаются.

В зависимости от причины появления отказы подразделяются на заводские и эксплуатационные.

Заводские отказы — это отказы, появившиеся по вине завода — изготовителя автомобиля. Они подразделяются на конструктивные и производственные.

Эксплуатационные отказы — это отказы, обусловленные нарушением правил эксплуатации и внешними воздействиями, не свойственными нормальной эксплуатации. Эксплуатационные отказы и неисправности при оценке надежности автомобиля не учитываются.

Отказы и неисправности, учитываемые при оценке надежности автомобиля, могут значительно отличаться по степени влияния на его работоспособность и сложности их устранения. Поэтому необходимо их классифицировать и по этим признакам.

- лишающие автомобиль подвижности

- снижающие эксплуатационные качества

- не влияющие на работоспособность автомобиля

К группе лишающих автомобиль подвижности относятся отказы, без устранения которых дальнейшее его использование невозможно (отсутствие подачи топлива, поломка буксирного крюка тягача и др.) или недопустимо (отсутствие давления в системе смазки двигателя, отказ тормозов и т. п.).

Неисправности этой группы являются полными отказами автомобиля. Их появление вызывает необходимость восстанавливать автомобиль на месте выхода из строя или буксировать в автотранспортное предприятие.

К группе отказов, снижающих эксплуатационные качества, относятся отказы и неисправности, ухудшающие такие показатели, как время подготовки к движению, средняя скорость движения, грузоподъемность, проходимость, расход ГСМ и т. д., но допускающие использование автомобиля по назначению в течение некоторого времени.

К группе неисправностей, не влияющих на работоспособность, относятся неисправности, не ухудшающие основные характеристики автомобиля, не создающие неудобства при его эксплуатации и устранение которых может быть отложено до очередного номерного технического обслуживания (незначительные подтекания смазочного материала через уплотнения, трещины элементов облицовки, отслоение лакокрасочных покрытий и т. п.).

Отказы как случайные события могут быть независимыми и зависимыми. Независимый отказ — это отказ, который не приводит к отказу других элементов автомобиля. Отказ, проявившийся в результате отказа других элементов, называется зависимым. Отказ может быть внезапным, если повреждения агрегатов автомобиля наступают мгновенно, и постепенным, в результате длительного, постепенного изменения параметров элементов (усталость металла, изнашивание поверхности и пр.).

Характеристики надежности

Чтобы оценить качество продукции, выпускаемой автомобильной промышленностью, применительно к конкретным условиям эксплуатации, необходимо изучать надежность автомобилей после их обкатки.

Сравнение надежности новых и капитально отремонтированных автомобилей, работающих в одинаковых условиях, может дать объективную оценку качества ремонта.

Количественные характеристики надежности одномарочных автомобилей, полученные различными автотранспортными предприятиями, но работающих в одинаковых условиях, являются достаточно точными характеристиками уровня технической эксплуатации автомобилей в конкретном автотранспортном предприятии.

Анализ характеристик надежности автомобилей позволяет выявить узкие места в организации и технологии технического обслуживания и ремонта. Эти данные могут быть использованы для обоснованных заявок на запасные части и материалы.

Для характеристики надежности автомобиля в зависимости от конструктивно-технологических и эксплуатационных факторов принимают систему критериев, позволяющих оценивать надежность всего автомобиля или отдельных его элементов в числовых показателях. Только в этом случае можно сравнивать надежность различных марок и моделей автомобилей и вести работу по повышению их надежности.

Для обеспечения надежности автомобилей необходимо, чтобы показатели надежности задавались в техническом задании на проектирование и контролировались при разработке конструкции, изготовлении и эксплуатации. Следовательно, для каждого типа автомобилей в зависимости от условий их эксплуатации должны устанавливаться некоторая совокупность показателей надежности, значения и методы их количественной оценки.

Надежность автомобиля характеризуется четырьмя свойствами:

- безотказностью

- ремонтопригодностью

- долговечностью

- сохраняемостью

Безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Количественно оно оценивается вероятностью безотказной работы, средней наработкой до отказа, интенсивностью отказов, средней наработкой на отказ и параметром потока отказов.

Ремонтопригодность — свойство автомобиля, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Количественно оно оценивается средним временем восстановления, средней удельной трудоемкостью технического обслуживания и текущего ремонта, вероятностью восстановления работоспособности в заданное коэффициентом готовности, коэффициентом технического использования время и коэффициентом сложности отказов.

При сравнительной оценке различных типов автомобилей необходимо иметь в виду, что время их простоя в связи с проведением технического обслуживания или ремонта зависит от уровня организации этих работ, их технического оснащения, квалификации персонала и ряда других факторов эксплуатационного характера.

Долговечность — свойство автомобиля сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Безотказность и долговечность — свойства автомобиля сохранять работоспособное состояние. Но безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние, а долговечность — свойство автомобиля длительно сохранять работоспособное состояние с необходимыми перерывами для технического обслуживания и ремонта.

Определение долговечности автомобилей, агрегатов, деталей должно осуществляться на стадии проектирования одновременно с определением эксплуатационных затрат на их техническое содержание.

Количественно долговечность оценивается средним ресурсом автомобиля до капитального ремонта, средней наработкой на отказ автомобиля за пробег до капитального ремонта, средней наработкой до капитального ремонта основного агрегата, гамма-процентным ресурсом.

Каждая новая модель автомобиля должна быть более совершенной по сравнению с предыдущей и соответствовать лучшим мировым образцам. Совершенство в данном случае определяется снижением суммарных удельных затрат на изготовление и техническое содержание, а также структурой этих затрат, т. е. возможным снижением доли затрат в эксплуатации. Одновременно определяются показатели долговечности, которые имеют, как правило, тенденцию к увеличению.

Долговечность автомобилей повышается в результате совершенствования их конструкции, технологии изготовления и улучшения организации технической эксплуатации.

Сохраняемость — свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования.

Основным показателем сохраняемости автомобилей должна быть вероятность сохранения безотказности. Этот показатель характеризует готовность автомобилей к немедленному выполнению транспортной работы после определенного срока хранения.

Показателем сохраняемости является также средний срок сохраняемости автомобилей при длительном хранении.

Перечисленные свойства отражают потенциальные возможности конструкции автомобиля. Они формируются при проектировании и производстве, являются внутренними причинами, от которых зависит степень надежности автомобиля.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Описание презентации по отдельным слайдам:

Занятие 5 Классификация отказов и характеристики надежности автомобиля

Отказ — это событие, заключающееся в нарушении работоспособности транспортного средства. 5.1. Категории отказов: Отказы классифицируют по следующим категориям: по характеру возникновения и возможности прогнозирования (постепенные, внезапные); по причине возникновения; по связи с отказами других элементов; по последствиям; по методам устранения; по частоте возникновения (наработке); по трудоемкости устранения; по влиянию на потери рабочего времени.

5.1.1. По характеру (закономерности) возникновения и возможности прогнозирования различают: постепенные отказы (монотонное изменение показателя технического состояния) внезапные отказы (скачкообразное изменение показателя технического состояния). Постепенные отказы возникают в результате плавного изменения показателей технического состояния объекта, чаще всего вследствие изнашивания. Для постепенных отказов характерен последовательный переход изделия из начального исправного состояния в состояние отказа через ряд промежуточных состояний.

Постепенный отказ характеризуется постепенным изменением одного или нескольких заданных параметров машины. Например, постепенное падение мощности двигателя из-за износа поршневых колец и гильз цилиндра. То же относится к уменьшению величины прогиба рессоры из-за старения металла ее листов и потери ими упругости. Внезапный отказ характеризуется скачкообразным изменением одного или нескольких заданных параметров, определяющих работоспособность машины, вследствие превышения нагрузок, а также некачественного состояния элементов автомобиля. К таким отказам относят поломки и разрывы конструкционных (например, резиновых) материалов, поломки металлических деталей.

5.1.2. По причине возникновения различают отказы: конструкционные, возникающие вследствие несовершенства конструкции; производственные — вследствие нарушения или несовершенства технологического процесса изготовления или ремонта изделия; эксплуатационные, вызванные нарушением действующих правил (например, перегрузкой автомобиля, несвоевременным проведением технического обслуживания и т.п.). 5.1.3. По связи с отказами других элементов различают зависимые и независимые отказы. Зависимым называется отказ, обусловленный отказом или неисправностью других элементов изделия. Независимый отказ такой обусловленности не имеет.

На автомобилях также встречается особый, так называемый перемежающийся отказ, отличающийся тем, что многократно возникает и самоустраняется. Такой отказ, например, может возникнуть при ослаблении крепления электрического контакта. 5.1.4. Последствиями отказов могут быть: изъятие объекта из эксплуатации продолжение эксплуатации после устранения отказа. 5.1.5. Методами устранения отказов могут быть: замена элементов восстановление требуемой взаимосвязи между ними.

5.1.6. По частоте возникновения (наработке) для современных автомобилей различают: отказы с малой наработкой (3. 4 тыс. км в зависимости от типа, марки и модели автомобиля), отказы со средней наработкой (до 16 тыс. км) отказы с большой наработкой (свыше 16 тыс. км). 5.1.7. По трудоемкости устранения отказы можно разделить на требующие : малую (до 2 чел.- ч), среднюю (2. 4 чел.- ч) большую (свыше 4 чел.- ч) трудоемкость восстановления автомобиля.

5.1.8. По влиянию на потери рабочего времени отказы подразделяют на: отказы, устраняемые без потери рабочего времени, т.е. при ТО или в нерабочее (межсменное) время, отказы, устраняемые с потерей рабочего времени. Для организации снабжения и определения соответствующих норм необходимо знать характер отказов каждой детали, их причины, характер повреждения и возможность восстановления детали или изделия. В связи с этим различают восстанавливаемые и невосстанавливаемые, ремонтируемые и неремонтируемые изделия.

5.2. Свойства надежности и их показатели Под надежностью понимают свойство изделия, агрегата или механизма выполнять заданные функции, сохраняя во времени установленные эксплуатационные показатели в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортировки. Частота появления отказов отражает свойство безотказности объекта. Устранение отказов связано с исключением транспортного средства из эксплуатации на некоторый период времени (простоем), трудовыми и материальными затратами.

Простой и затраты зависят от свойства ремонтопригодности технической системы. Время работы детали до появления отказа называется ее ресурсом и характеризует ее долговечность. Для такого сложного объекта, как автомобиль, отказ элемента (детали, сборочной единицы, агрегата) не определяет, как правило, долговечности машины в целом. Однако увеличение числа отказов приводит к необходимости изъятия этого автомобиля из эксплуатации, что и определяет долговечность автомобиля в целом.

Надежность автомобиля как единого целого характеризуется следующими основными свойствами: безотказность; долговечность; ремонтопригодность; сохраняемость. 5.2.1. Безотказность — это свойство автомобиля непрерывно сохранять работоспособность в течение определенного времени или пробега.

5.2.2. Долговечность — свойство автомобиля сохранять работоспособность до наступления предельного состояния при установленной системе проведения работ ТО и ремонта. 5.2.3. Ремонтопригодность (эксплуатационная технологичность) — свойство автомобиля, заключающееся в его приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений, поддержанию и восстановлению работоспособного состояния путем проведения ТО и ремонта.

5.2.4. Сохраняемость — свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования. На автомобильном транспорте этот показатель применяется: для автомобилей — при длительном их хранении (консервации) и транспортировании; для материалов (масел, жидкостей, красок) и некоторых видов изделий (шин, аккумуляторных батарей и др.) — при их кратковременном и длительном хранении.

Важнейшим показателем свойства долговечности является технический ресурс — наработка машины от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния, т. е. неустранимого ухода заданных параметров за установленные пределы. Признаки (критерии) предельного состояния устанавливаются документацией на данную модель машины. Характеристики надежности необходимы для решения практических вопросов организации ТО и ремонта автомобилей, в частности, для определения нормативов технической эксплуатации.

Краткое описание документа:

Отказ — это событие, заключающееся в нарушении работоспособности транспортного средства.

Читайте также:

- Виды хозяйственной деятельности в океане конспект

- Булат окуджава конспект урока

- Перенос слов 1 класс перспектива презентация и конспект

- Конспект урока опк воеводы сил любви добродетели с презентацией

- Конспект занятия по конструированию в первой младшей группе на тему заборчик

Надёжность.

Люди часто говорят «надёжная машина» или «не надёжная машина». А что же такое «надёжность», давайте разберемся.

Согласно сухим строкам определения из БСЭ, надёжность – это комплексное свойство технического объекта (прибора, устройства, машины, системы); состоит в его способности выполнять заданные функции, сохраняя свои основные характеристики (при определенных условиях эксплуатации) в установленных пределах. Надежность охватывает безотказность, долговечность, ремонтопригодность и сохраняемость. Показатели надежности — вероятность безотказной работы, наработка на отказ, технический ресурс, срок службы и др.

Как видно, надёжность зависит от как минимум четырёх самых важных составляющих. А именно:

Безотказность — это свойство автомобиля или его составной части сохранять работоспособность в течение определенного времени или пробега без вынужденных перерывов для устранения отказов.

Определение показателей безотказности позволяет прогнозировать выход автомобиля и его составных частей из строя и планировать расход запасных частей, а также оптимизировать периодичность и номенклатуру работ по его техническому обслуживанию и ремонту.

Долговечность — это свойство автомобиля или его составной части сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта. К основным показателям долговечности относятся следующие. Определение показателей долговечности позволяет нормировать ресурсы и сроки службы автомобилей и их агрегатов.

Ремонтопригодность (эксплуатационная технологичность) — это свойство автомобиля или и его составной части, заключающееся в приспособленности его к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Сохраняемость — это свойство автомобиля или его составной части сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и (или) транспортирования. Срок сохраняемости — это календарная продолжительность хранения и (или) транспортирования автомобиля или его составной части, в течение которой сохраняются значения показателей безотказности, долговечности и ремонтопригодности в установленных пределах.

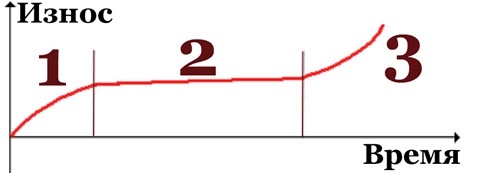

На графике изображен процесс износа детали/деталей механизма.

Участок 1 – это так называемый период приработки, когда изменяется геометрия поверхностей трения и физико-механические свойства поверхностных слоёв материала. Это как раз те первые тысячи километров, которые надо проехать спокойно, не давя на «гашетку», чтобы детали нормально и постепенно прирабатывались, обеспечивая постоянность уменьшения силы трения, температуры и интенсивности изнашивания.

Если не дать механизму время приработаться, то, как сами понимаете, не приработанные детали будут испытывать повышенные импульсные механические нагрузки, что не скажется положительно на продолжительности их дальнейшей работы.

Участок 2 – это период эксплуатации механизма, когда износ постоянен. Длина этого участка отчасти зависит от режимов, в которых производилась приработка и по большей части еще и от качества исполнения деталей механизма.

Не буду оригинальным и скажу, что у иномарок, как правило, зона 2 длиннее, чем у тазиков

Участок 3. Под конец своей жизни детали механизма испытывают повышенный прогрессирующий износ. В этот период обычно говорят, что машина «начала сыпаться». То есть начинают ломаться с некоторой периодичностью все механизмы машины по очереди.

Так вот для чего я всё это рассказал:

Многие люди, владея какое-то время одними и теми же моделями машины, рассказывают диаметрально противоположные вещи про неё. Один говорит, что за N лет не было ни одной поломки, «только масло менял». А другой будет рассказывать, что машина – полное барахло, только в гараже и стояла. Так вот просто машины им достались на разных точках участка 2.

Один эксплуатировал машину в пределах второго участка, а второму не повезло – машина перешла за границу второго участка и начала «сыпаться». И что самое обидное – ничего в данном случае сделать нельзя. Можно менять агрегаты по кругу, а они будут ломаться снова и снова.

В комментах можно пообсуждать, какие машины надёжнее. То есть у кого зона два подлиннее 🙂

Источник

Свойство автомобиля непрерывно сохранять работоспособное состояние в течение некоторого времени это

Свойства надежности и их показатели

Изменение показателей эксплуатационных свойств автомобилей и их элементов, приданных им при проектировании и изготовлении, обусловлено их взаимодействием с факторами, характеризующими эксплуатационные условия: нагрузочными, скоростными, климатическими и др. Действие этих факторов оказывает значительное влияние на надежность автомобиля.

Частота появления отказов- свойство отражающее безотказность объекта.

Устранение отказов связано с исключением транспортного средства из эксплуатации на некоторый период времени (простоем), трудовыми и материальными затратами. Простой и затраты зависят от свойства ремонтопригодности технической системы. Время работы детали до появления отказа называется ее ресурсом и характеризует ее долговечность. Для такого сложного объекта, как автомобиль, отказ элемента (детали, сборочной единицы, агрегата) не определяет, как правило, долговечности машины в целом. Однако увеличение числа отказов приводит к необходимости изъятия этого автомобиля из эксплуатации, что и определяет долговечность автомобиля в целом.

Надежность автомобиля как единого целого характеризуется следующими основными свойствами.

Безотказность — свойство автомобиля непрерывно сохранять работоспособность в течение определенного времени или пробега.

Долговечность — свойство автомобиля сохранять работоспособность до наступления предельного состояния при установленной системе проведения работ ТО и ремонта.

Ремонтопригодность (эксплуатационная технологичность) — свойство автомобиля, заключающееся в его приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений, поддержанию и восстановлению работоспособного состояния путем проведения ТО и ремонта.

Сохраняемость — свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования. На автомобильном транспорте этот показатель применяется: для автомобилей — при длительном их хранении (консервации) и транспортировании; для материалов (масел, жидкостей, красок) и некоторых видов изделий (шин, аккумуляторных батарей и др.) — при их кратковременном и длительном хранении.

Важнейшим показателем свойства долговечности является

Технический ресурс — наработка машины от начала эксплуатации или ее возобновления после капитального ремонта до наступления предельного состояния, т.е. неустранимого ухода заданных параметров за установленные пределы. Признаки (критерии) предельного состояния устанавливаются документацией на данную модель машины.

Имея отчетные данные или ведя наблюдения за изделиями (деталями, агрегатами, автомобилями), можно дать вероятностную характеристику свойствам надежности, а также оценить закономерности изменения технического состояния. Эти характеристики необходимы для решения практических вопросов организации ТО и ремонта автомобилей, в частности, для определения нормативов технической эксплуатации.

Источник

Как ремонтировать автомобиль

Что такое долговечность, понятия долговечности, оценка показателей долговечности

Долговечность — свойство объекта сохранять работоспособное состояние до наступления предельного значения при установленной системе технического обслуживания и ремонта.

К основным показателям долговечности относятся:

надежности и долговечности

1) средний ресурс (например, средняя наработка до капитального ремонта, средняя наработка от капитального ремонта до списания);

2) гамма-процентный ресурс (наработка, в течение которой объект не достигнет предельного). Под параметром понимается некоторая выходная характеристика детали, сопряжения, сборочной единицы или автомобиля в целом, в качестве которой принимается один или несколько технологических показателей качества. Выход значения параметра за границы предельного значения классифицируется как отказ, если при этом происходит нарушение работоспособного состояния объекта, т.е. такого состояния, при котором значения всех параметров, характеризующих его способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации.

Отказы обычно разделяют на внезапные и постепенные. Внезапные отказы характеризуются скачкообразным изменением значений одного или нескольких параметров объекта. Они происходят в случайные моменты времени, которые точно прогнозировать невозможно, а можно лишь характеризовать наступление или ненаступление данного события с определенной вероятностью. Постепенный отказ характеризуется плавным изменением одного или нескольких параметров объекта. Например, монотонное возрастание износа деталей цилиндропоршневой группы двигателя, снижение топливной экономичности и мощности. Разделение отказов на постепенные и внезапные носит условный характер. Например, постепенное изнашивание рабочих поверхностей деталей коробки передач увеличивает зазоры и приводит к внезапному самовыключению передачи.

Составные части автомобилей подразделяются на ремонтируемые и не ремонтируемые. Для первых в нормативно-технической и (или) конструкторской документации предусмотрено проведение ремонтов, а для вторых не предусмотрено. Надежность изделий обусловливается их безотказностью, долговечностью, ремонтопригодностью и сохраняемостью.

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Ремонт автомобиля своими руками

для настоящих автомобилистов,

как ремонтировать двигатель самому

Основными показателями безотказности являются:

1) вероятность безотказной работы (вероятность того, что в пределах заданной наработки отказ объекта не возникает);

2) средняя наработка на отказ (отношение наработки восстанавливаемого объекта к среднему значению числа его отказов в течение этой наработки);

3) параметр потока отказов (отношение среднего числа отказов восстанавливаемого объекта за произвольно малую его наработку к значению этой наработки).

Текущий ремонт обеспечивает безотказную работу отремонтированных агрегатов, узлов и деталей на пробеге, не меньшем, чем до ближайшего ТО-2. Сокращение времени простоя автомобиля достигается применением агрегатного метода ремонта, при котором производится замена неисправных или требующих капитального ремонта агрегатов и узлов на исправные, взятые из оборотного фонда. Оборотный фонд составных частей автомобиля может создаваться как непосредственно на АТП, так и в обменных пунктах, при региональных центральных мастерских и ремонтных заводах.

Средний ремонт (CP) автомобилей предусматривается для случаев их эксплуатации в тяжелых дорожных условиях; проводится с периодичностью более одного года. При нем могут выполняться следующие ремонтные работы: замена двигателя, достигшего предельного состояния и требующего капитального ремонта, устранение неисправностей других агрегатов с заменой или ремонтом деталей, окраска кузова и другие работы, которые бы обеспечили восстановление исправного состояния автомобиля.

Капитальный ремонт (КР) автомобилей, агрегатов и узлов предназначен для обеспечения назначенного ресурса автомобиля и его составных частей путем восстановления их исправности и близкого к полному (не менее 80% доремонтного) восстановлению ресурса и обеспечения других нормируемых свойств. При КР заменяют или восстанавливают любые узлы и детали, включая базовые. Автомобили и агрегаты подвергают, как правило, не более чем одному капитальному ремонту. Базовой частью легкового автомобиля и автобуса является кузов, грузового автомобиля — рама.

Работы по капитальному ремонту

двигателя своими руками

К базовым деталям агрегатов относятся: в двигателе — блок цилиндров; в коробке передач, заднем мосту, рулевом механизме — картер; в переднем мосту — балка переднего моста или поперечина независимой подвески; в кузове или кабине — корпус; в раме — продольные балки.

Централизованный КР полнокомплектных грузовых автомобилей недостаточно эффективен в связи с тем, что из-за малых производственных программ и универсального характера производства увеличиваются транспортные затраты на доставку ремонтного фонда и отремонтированной продукции, автомобили на длительное время отвлекаются из сферы эксплуатации. В связи с этим КР полнокомплектных автомобилей должен осуществляться главным образом для тех из них, которые работают в особо тяжелых дорожных условиях при интенсивной эксплуатации. В этом случае КР и CP автомобилей должен быть максимально приближен к АТП и производиться с использованием готовых агрегатах, узлов и деталей, поступающих в специализированная автомобилей и их составных частей в ремонте. Экономия времени достигается за счет того, что объекты ремонта не ожидают, пока будут отремонтированы снятые с них агрегаты и узлы.

Агрегатный метод — обезличенный метод текущего ремонта, при котором неисправные агрегаты заменяются новыми или заранее отремонтированными. Замена агрегатов может выполняться после отказа изделия или по плану.

Источник

Тема лекции 3 Надежность автомобилей

3.1 Общие положения

Под надежностью автомобиля понимается его свойство сохранять во времени или в течение некоторой наработки в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Надежность в зависимости от назначения автомобиля и условий его эксплуатации включает следующие свойства: безотказность, долговечность, ремонтопригодность и сохраняемость.

Ремонтопригодность заключается в приспособленности автомобиля к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Указанные свойства автомобиля оцениваются соответствующими показателями, которые рассматриваются в специальном курсе, поэтому в данном курсе будут рассматриваться пути повышения надежности автомобиля.

Автомобиль относится к таким изделиям, которые не сохраняют работоспособное состояние до наступления предельного, т. е. его безотказность меньше наработки, соответствующей долговечности.

При проведении анализа отказов необходимо учитывать все факторы, приводящие к нарушению работоспособности автомобиля.

Все причины отказов и неисправностей могут быть отнесены к одной из следующих трех основных групп: конструкционного характера, производственно-технологического, эксплуатационного.

Типичными ошибками конструирования являются: недостаточная защищенность узлов трения; наличие концентратов напряжений; неверное представление о характере распределения напряжений; неправильный расчет несущей способности; неадекватность расчетной модели; неправильный выбор материалов и др.

Дефекты производственно-технологического характера являются наиболее распространенными, их число в значительной степени зависит от точности выполнения технологического процесса, организации производства, состояния производственной дисциплины и эффективности контроля.

Основными причинами отказов и повреждений эксплуатационного характера являются:

— нарушение правил эксплуатации автомобилей;

— перегрузки и непредвиденные нагрузки;

— неправильное техническое обслуживание.

3.2 Пути повышения надежности автомобиля

Создание автомобиля с высокой надежностью может быть обеспечено при комплексном подходе к решению этой задачи на всех этапах «жизненного цикла» автомобиля: при его конструировании, изготовлении и эксплуатации.

Ведущая роль в обеспечении надежности автомобиля принадлежит конструктору и достигается следующим способами:

— использованием наиболее рациональных принципиальных и компоновочных схем всего изделия, обеспечивающих благоприятные условия для работы отдельных узлов, агрегатов и систем автомобилей;

— применением метода агрегатирования, с помощью которого создается единый типовой ряд автомобилей различного назначения из унифицированных узлов;

— упрощением конструкции автомобиля, применением минимального числа деталей и конструктивных элементов;

— обеспечением безотказности отдельных систем автомобилей в некоторых случаях за счет частичного резервирования элементов схемы;

— обеспечением высокой прочности деталей без увеличения их массы,

повышением износостойкости деталей, учитывая то, что именно недостаточная износостойкость обусловливает наступление предельного состояния;

— исключением или максимальным уменьшением концентрации напряжений в наиболее нагруженных и ответственных деталях автомобиля;

— обеспечением возможности высоких циклических и динамических нагрузок для ряда деталей двигателя, трансмиссии и ходовой части автомобилей;

— исключением возможности резкого возрастания нагрузок в трансмиссии автомобилей и ходовой части, смягчением их за счет применения гидромеханических передач, демпферных устройств, эластичных подвесок и др.;

— обеспечением необходимой жесткости деталей за счет целесообразных их форм и рационального расположения опор;

— выбором конструктивных решений, обеспечивающих сборку деталей только в определенном положении, если иное положение может привести к их поломке или снижению надежности;

— обеспечением надежной затяжки резьбовых соединений;

— предупреждением коррозии деталей за счет обеспечения эффективной антикоррозионной защиты;

— созданием необходимых условий для оптимальных температурных режимов работы деталей трансмиссии;

— широким использованием конструкций лучших аналогичных отечественных и зарубежных автомобилей, а также машин смежных отраслей промышленности;

— обеспечением эффективной очистки воздуха, топлива и масла;

— созданием условий для локализации отказа, с тем чтобы его последствия были минимальными;

— совершенствованием эксплуатационной технологичности, улучшением приспособленности конструкций автомобиля, агрегата или узла к выполнению с наименьшей трудоемкостью необходимых операций по предупреждению (техническое обслуживание) и устранению (ремонт) неисправностей и отказов с целью поддержания надежности автомобиля в данных условиях эксплуатации.

Надежность автомобиля в значительной степени зависит от качества изготовления деталей. На стадии производства автомобиля использование прогрессивных технологических процессов создает условия не только для стабильного и бездефектного изготовления деталей и сборочных единиц в соответствии с требованиями конструкторской документации, но и способствует повышению их долговечности.

При проектировании необходимо устанавливать соответствующие функциональному назначению детали или сборочной единицы рациональные квалитеты (классы) точности и чистоту обработки, предельные отклонения формы и расположения поверхностей.

Литература: 234

Контрольные вопросы:

1) Что понимается под надежностью автомобиля?

2) Какими свойствами характеризуется надежность автомобиля?

3) Назовите типичные ошибки конструирования, снижающие надежность автомобиля.

4) Какими способами должен руководствоваться конструктор при проектировании автомобиля для повышения его надежности?

5) Назовите пути повышения надежности автомобиля производственного характера.

Дата добавления: 2016-09-06 ; просмотров: 3271 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Надежность автомобиля и ее основные характеристики

Надежность автомобиля — это свойство автомобиля выполнять заданные функции, сохраняя значения установленных эксплуатационных показателей в пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от назначения автомобиля и условий его эксплуатации может включать безотказность, долговечность, ремонтопригодность и сохраняемость в отдельности или определенное сочетание этих свойств как для автомобиля, так и для его агрегатов (систем, узлов и деталей), направленным на выполнение автомобилем рабочих функций с установленными показателями в течение ресурса до капитального ремонта.

Надежность автомобиля не остается постоянной в течение всего срока его службы. По мере изнашивания деталей, механизмов и агрегатов надежность уменьшается, так как вероятность выхода из строя деталей увеличивается. Новые автомобили всегда более надежны по сравнению с автомобилями, имеющими большой пробег или прошедшими капитальный ремонт. Следовательно, заданная степень надежности автомобиля рассматривается в связи с определенным пробегом. Надежность зависит также и от того, в каких условиях работает автомобиль.

При работе, например, на дорогах с твердым усовершенствованным покрытием надежность автомобиля больше, чем при работе по бездорожью. Надежность летом всегда выше, чем зимой, при прочих равных условиях. Поэтому, понятие «надежность автомобиля» тесно увязывается с условиями его эксплуатации. Надежность агрегатов и узлов определяется главным образом долговечностью деталей. Поэтому прежде всего необходимо широкое экспериментальное исследование, выявляющее детали, критические по надежности.

Современная наука и техника в области автомобилестроения позволяют обеспечивать ресурс основных агрегатов, в том числе двигателя до капитального ремонта и более, намного увеличивать наработку на отказ других агрегатов и механизмов. Повышение надежности автомобилей, обеспечение удобного доступа к обслуживаемым агрегатам и узлам, их совершенствование для облегчения обслуживания и ремонта, уменьшение количества точек смазки, увеличение периодичности технического обслуживания позволяют сократить простои автомобилей в техническом обслуживании и ремонте и тем самым повысить их производительность.

Автомобиль, как правило, рассчитывается на длительную работу. Разностойкость сопряжений агрегатов автомобиля требует периодических остановок для его обслуживания и замены наименее стойких деталей. Поэтому необходимо стремиться к тому, чтобы эти остановки были реже и требовали минимальных трудовых и материальных затрат. Следовательно, надежность должна содержать не только вероятность безотказной работы в течение заданного времени, но и показатели, характеризующие выполнение работ по техническому обслуживанию и ремонту в кратчайшие сроки с минимальными трудовыми и материальными затратами.

Уменьшить объем работ по техническому обслуживанию и ремонту и их трудоемкость можно либо за счет увеличения долговечности деталей, либо за счет приспособления конструкции автомобиля и его агрегатов к быстрой замене износившихся сопряжений и узлов, т. е. за счет улучшения ремонтопригодности, либо за счет одновременного улучшения показателей долговечности и ремонтопригодности.

Долговечность деталей, узлов и агрегатов и ремонтопригодность конструкции автомобиля — это два мощных рычага, с помощью которых можно повысить его надежность на стадии проектирования и в процессе модернизации.

Проблема надежности обеспечивается на четырех основных этапах:

При конструировании автомобилей должно соблюдаться правило, чем меньше ожидаемая долговечность той или иной детали сопряжения, тем большей ремонтопригодностью должна обладать конструкция автомобиля. Поэтому надежность автомобиля — категория не только техническая, но и экономическая. Она должна отражать затраты общественно необходимого труда на создание автомобиля и поддержание его в работоспособном состоянии в процессе эксплуатации. Надежность зависит прежде всего от уровня технического оснащения завода-изготовителя, заводов — пocпоставщиков сырья, качества материалов, полуфабрикатов и готовых деталей. Решение сложных проблем надежности современных автомобилей невозможно без глубокого теоретического изучения физико-химических процессов, вызывающих износ и поломку деталей, и разработки на этой базе соответствующих практических рекомендации по конструированию, производству и эксплуатации автомобилей.

Принятые на серийное производство автомобили в течение всего времени нахождения их на производстве подвергаются заводами-изготовителями конструктивному улучшению с целью повышения качества и эксплуатационных показателей. Качество изготовления автомобиля определяется техническим и технологическим уровнями производства, квалификацией персонала, применяемыми материалами и уровнем организационно-управленческого регулирования производства. В условиях серийного и массового производства изготовить бездефектные автомобили практически невозможно, потому что всегда имеются случайные факторы, которые являются причиной появления дефектов. Такими факторами могут быть погрешности технологического оборудования, инструмента, приспособлений, режимов обработки, материалов (например, неоднородность структуры), настройки измерительных средств. Таким образом, дефекты и неисправности новых автомобилей — объективная закономерность их производства. Проведение же сплошного контроля качества автомобилей, сходящих с конвейера заводов, практически невозможно и экономически нецелесообразно. Поэтому для определения показателей надежности необходимо осуществлять систематическое наблюдение за работой автомобилей в различных условиях эксплуатации в течение всего гарантийного и межремонтного пробегов. В этих целях, а также для отработки обоснованных нормативов по техническому обслуживанию и ремонту автомобилей, наиболее полноотвечающих условиям эксплуатации в различных географических и климатических зонах страны, организуется опытная эксплуатация автомобилей.

Термины надежности

Исправность — это состояние автомобиля, при котором он соответствует всем техническим требованиям, установленным нормативно-технической документацией как в отношении основных параметров, характеризующих нормальное выполнение заданных функций, так ив отношении второстепенных параметров, характеризующих внешний вид, удобство эксплуатации и т. д.

Неисправность — это состояние автомобиля, при котором он в данный момент времени не удовлетворяет хотя бы одному из требований, установленных нормативно-технической документацией.

Работоспособность — это состояние автомобиля, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией.

Значит, между работоспособностью и исправностью существует очень важное различие: исправность предполагает, что выполняются все требования, относящиеся как к основным, так и к второстепенным параметрам, установленным нормативно-технической документацией. Работоспособность характеризует только требования, относящиеся к основным параметрам. Требования, относящиеся к второстепенным параметрам, могут не выполняться. Так, например, автомобиль остается работоспособным, когда у него повреждены лакокрасочные или антикоррозионные покрытия, сгорела лампочка освещения щитка приборов и т.д.

Отказ и его виды

Отказ автомобиля можно также определить как полную или частичную утрату им работоспособности.

Полный отказ — это отказ, лишающий автомобиль подвижности.

Частичный отказ — это снижение эксплуатационных качества автомобиля.

Неисправности, устраняемые водителем в пути с помощью индивидуального комплекта ЗИП и за время проведения ежедневного технического обслуживания, и неисправности, не влияющие на работоспособность автомобиля, в отказы не включаются.

В зависимости от причины появления отказы подразделяются на заводские и эксплуатационные.

Заводские отказы — это отказы, появившиеся по вине завода — изготовителя автомобиля. Они подразделяются на конструктивные и производственные.

Эксплуатационные отказы — это отказы, обусловленные нарушением правил эксплуатации и внешними воздействиями, не свойственными нормальной эксплуатации. Эксплуатационные отказы и неисправности при оценке надежности автомобиля не учитываются.

Отказы и неисправности, учитываемые при оценке надежности автомобиля, могут значительно отличаться по степени влияния на его работоспособность и сложности их устранения. Поэтому необходимо их классифицировать и по этим признакам.

По признаку «степень влияния на работоспособность» отказы и неисправности распределяются на три группы:

К группе лишающих автомобиль подвижности относятся отказы, без устранения которых дальнейшее его использование невозможно (отсутствие подачи топлива, поломка буксирного крюка тягача и др.) или недопустимо (отсутствие давления в системе смазки двигателя, отказ тормозов и т. п.).

Неисправности этой группы являются полными отказами автомобиля. Их появление вызывает необходимость восстанавливать автомобиль на месте выхода из строя или буксировать в автотранспортное предприятие.

К группе отказов, снижающих эксплуатационные качества, относятся отказы и неисправности, ухудшающие такие показатели, как время подготовки к движению, средняя скорость движения, грузоподъемность, проходимость, расход ГСМ и т. д., но допускающие использование автомобиля по назначению в течение некоторого времени.

К группе неисправностей, не влияющих на работоспособность, относятся неисправности, не ухудшающие основные характеристики автомобиля, не создающие неудобства при его эксплуатации и устранение которых может быть отложено до очередного номерного технического обслуживания (незначительные подтекания смазочного материала через уплотнения, трещины элементов облицовки, отслоение лакокрасочных покрытий и т. п.).

Отказы как случайные события могут быть независимыми и зависимыми. Независимый отказ — это отказ, который не приводит к отказу других элементов автомобиля. Отказ, проявившийся в результате отказа других элементов, называется зависимым. Отказ может быть внезапным, если повреждения агрегатов автомобиля наступают мгновенно, и постепенным, в результате длительного, постепенного изменения параметров элементов (усталость металла, изнашивание поверхности и пр.).

Характеристики надежности

Сравнение надежности новых и капитально отремонтированных автомобилей, работающих в одинаковых условиях, может дать объективную оценку качества ремонта.

Количественные характеристики надежности одномарочных автомобилей, полученные различными автотранспортными предприятиями, но работающих в одинаковых условиях, являются достаточно точными характеристиками уровня технической эксплуатации автомобилей в конкретном автотранспортном предприятии.

Анализ характеристик надежности автомобилей позволяет выявить узкие места в организации и технологии технического обслуживания и ремонта. Эти данные могут быть использованы для обоснованных заявок на запасные части и материалы.

Для характеристики надежности автомобиля в зависимости от конструктивно-технологических и эксплуатационных факторов принимают систему критериев, позволяющих оценивать надежность всего автомобиля или отдельных его элементов в числовых показателях. Только в этом случае можно сравнивать надежность различных марок и моделей автомобилей и вести работу по повышению их надежности.

Для обеспечения надежности автомобилей необходимо, чтобы показатели надежности задавались в техническом задании на проектирование и контролировались при разработке конструкции, изготовлении и эксплуатации. Следовательно, для каждого типа автомобилей в зависимости от условий их эксплуатации должны устанавливаться некоторая совокупность показателей надежности, значения и методы их количественной оценки.

Надежность автомобиля характеризуется четырьмя свойствами:

Безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Количественно оно оценивается вероятностью безотказной работы, средней наработкой до отказа, интенсивностью отказов, средней наработкой на отказ и параметром потока отказов.

Ремонтопригодность — свойство автомобиля, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Количественно оно оценивается средним временем восстановления, средней удельной трудоемкостью технического обслуживания и текущего ремонта, вероятностью восстановления работоспособности в заданное коэффициентом готовности, коэффициентом технического использования время и коэффициентом сложности отказов.

При сравнительной оценке различных типов автомобилей необходимо иметь в виду, что время их простоя в связи с проведением технического обслуживания или ремонта зависит от уровня организации этих работ, их технического оснащения, квалификации персонала и ряда других факторов эксплуатационного характера.

Долговечность — свойство автомобиля сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Безотказность и долговечность — свойства автомобиля сохранять работоспособное состояние. Но безотказность — свойство автомобиля непрерывно сохранять работоспособное состояние, а долговечность — свойство автомобиля длительно сохранять работоспособное состояние с необходимыми перерывами для технического обслуживания и ремонта.

Определение долговечности автомобилей, агрегатов, деталей должно осуществляться на стадии проектирования одновременно с определением эксплуатационных затрат на их техническое содержание.

Количественно долговечность оценивается средним ресурсом автомобиля до капитального ремонта, средней наработкой на отказ автомобиля за пробег до капитального ремонта, средней наработкой до капитального ремонта основного агрегата, гамма-процентным ресурсом.

Каждая новая модель автомобиля должна быть более совершенной по сравнению с предыдущей и соответствовать лучшим мировым образцам. Совершенство в данном случае определяется снижением суммарных удельных затрат на изготовление и техническое содержание, а также структурой этих затрат, т. е. возможным снижением доли затрат в эксплуатации. Одновременно определяются показатели долговечности, которые имеют, как правило, тенденцию к увеличению.

Долговечность автомобилей повышается в результате совершенствования их конструкции, технологии изготовления и улучшения организации технической эксплуатации.

Сохраняемость — свойство автомобиля сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и транспортирования.

Основным показателем сохраняемости автомобилей должна быть вероятность сохранения безотказности. Этот показатель характеризует готовность автомобилей к немедленному выполнению транспортной работы после определенного срока хранения.

Показателем сохраняемости является также средний срок сохраняемости автомобилей при длительном хранении.

Перечисленные свойства отражают потенциальные возможности конструкции автомобиля. Они формируются при проектировании и производстве, являются внутренними причинами, от которых зависит степень надежности автомобиля.

Источник

Этот сайт использует cookie для хранения данных. Продолжая использовать сайт, Вы даете свое согласие на работу с этими файлами.

Adblock

detector

Тормозная система стоит на первом месте среди причин наиболее тяжелых отказов автомобиля.

Отказ этой системы практически со 100%-ным исходом приводит к ДТП.

Всовременных автомобилях конструкционной надежности тормозных систем, в частности обеспечению схемной надежности, резервированию, уделяется исключительное внимание.

Надежность сохранения тормозных свойств автомобиля относится к числу важнейших требований к системе водитель — автомобиль — дорога — среда (ВАДС).

Выполнение этих требований зависит от входящих в систему ВАДС элементов, но определяющее значение имеют тормозные свойства самого автомобиля. Тормозные системы автомобилей должны удовлетворять требованиям ГОСТ Р 51709-2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки».

Анализ отказов агрегатов и систем автомобиля показывает, что по удельному весу отказы тормозной системы оказались на первом месте (27,2%), по трудоемкости устранения отказов — на втором месте после передней подвески (12,4 %), по стоимости запчастей — на четвертом месте (10,7 %).

Распределение отказов подсистем тормозной системы легковых автомобилей имеет следующий вид:

•тормозные механизмы рабочей системы — 89,9 %;

•тормозной привод стояночной системы — 0,6 %;

•тормозной привод гидравлической рабочей системы — 8,2 %;

•прочее — 1,3%.

Всовременных автомобилях резервируются как тормозные механизмы колес, так и элементы и подсистемы привода.

Рассмотрим надежность рабочей тормозной системы легкового автомобиля. Тормозной привод — двухконтурный, резервирование подсистем отсутствует. Такая тормозная система используется в отечественных автомобилях семейства ВАЗ. В моделях ВАЗ-2101, 2107 («классика») один контур предназначен для торможения передних колес, другой — для задних. В моделях переднеприводных автомобилей ВАЗ-2110 контуры приводят в действие тормозные механизмы, расположенные на диагональных колесах передней и задней осей. Принцип действия тормозной системы как в «классике», так и в переднеприводных моделях одинаков.

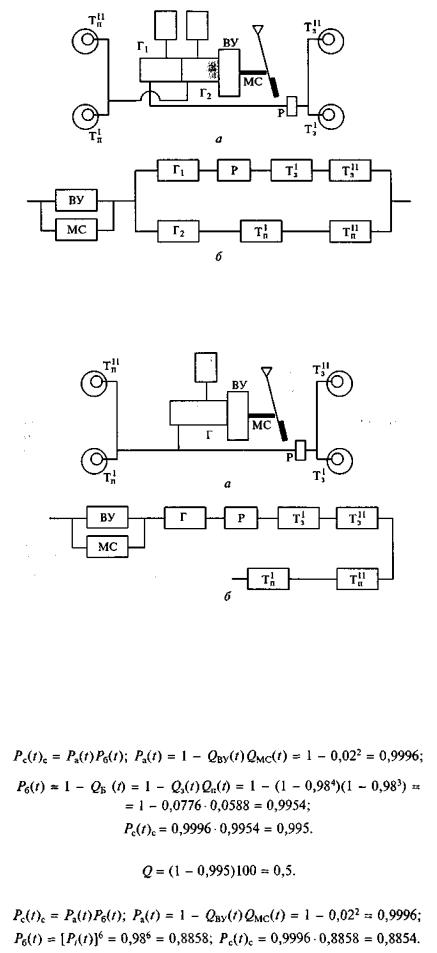

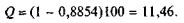

Рассмотрим тормозную систему автомобилей моделей «классика». Рабочая двухконтурная тормозная система такого автомобиля представлена на рис.17.

Усилие от педали передается через вакуумный усилитель ВУ, зарезервированный механической связью МС, главному тормозному цилиндру (рис.17, а), который состоит из

двух секций с автономным питанием тормозной жидкостью, включенных в схему парал-

лельно. Передняя секция Г1 питает контур тормозов задних колес Тз1, Тз11, задняя Г2 — передних колес Тп1 Тп11. Регулятор тормозных сил Р обеспечивает уменьшение тормозных сил на задних колесах при торможении, что снижает опасность их буксования и улучшает устойчивость автомобиля. Структурная схема показана на рис. 17, б.

Рассчитаем надежность двухконтурной тормозной системы и сравним ее с надежностью одноконтурной схемы гипотетического автомобиля. Рабочая одноконтурная тормозная система гипотетического легкового автомобиля показана на рис.18.

41

Рис.17. Рабочая двухконтурная тормозная система легкового автомобиля:

а — функциональная схема; б — структурная схема; Тп1 Тп11 — тормоза передних колес; Тз1, Тз11— тормоза задних колес; Г1, Г2 — передняя и задняя секции главного тормозного цилиндра; ВУ — вакуумный усилитель; МС — механическая связь; Р — регулятор тормозных сил

Рис. 18. Рабочая одноконтурная тормозная система легкового автомобиля:

а — функциональная схема; б — структурная схема; Тп1 Тп11 — тормоза передних колес; Тз1, Тз11 — тормоза задних колес; Г — главный тормозной цилиндр; ВУ — вакуумный усилитель; МС — механическая связь; Р — регулятор тормозных сил

Для простоты и наглядности примем надежность всех элементов одинаковой и равной

Для двухконтурной системы имеем:

Вероятность отказа тормозов, %,

Для одноконтурной системы имеем:

Вероятность отказа тормозов, %,

42

Таким образом, двухконтурная система в 22,96 раза надежней одноконтурной.

Лекция 12

ФАКТОРЫ, ВЛИЯЮЩИЕ НА НАДЕЖНОСТЬ АВТОМОБИЛЯ. ПРИЧИНЫ РАЗРУШЕНИЯ ДЕТАЛЕЙ КОНСТРУКЦИИ

Надежность автомобильных конструкций определяется стабильностью проте-

кания рабочих процессов, сопротивляемостью конструкции разрушению, стабильностью свойств конструкционных материалов, бездефектностью конструкции и условиями эксплуатации.

Рабочие процессы представляют собой совокупность различных физических, химических и физико-химических явлений, которые возникают в агрегатах и системах автомобиля в процессе их работы.

Стабильность протекания рабочих процессов обеспечивается наличием смазки в рабочих зонах агрегатов и уплотнений, препятствующей проникновению агрессивной внешней среды внутрь агрегатов; оптимальным тепловым режимом работы агрегатов; стабильным функционированием системы регулирования и т.п. Дефекты, возникающие из-за нарушения стабильности рабочих процессов, обладают определяющим воздействием на надежность в начальный период эксплуатации. Поэтому современные конструкции автомобилей (как за рубежом, так и у нас в стране) чаще подвергаются ТО во время гарантийного периода эксплуатации.

Сопротивляемость конструкций разрушению зависит от свойств материалов,

выбранных конструктором, нормативов и условий эксплуатации. На сопротивляемость влияют нагрузочные (силовые воздействия на конструкцию), скоростные (изменение скорости перемещения элементов конструкции по величине и направлению) и температурные режимы (изменение температуры во времени и по величине), а также внутренняя (газы или жидкости, заполняющие внутренние полости агрегатов) и внешняя (атмосфера) среды.

Характер возникновении дефектов из-за снижения сопротивляемости конструкции разрушению показывает, что в начальный период эксплуатации они практически отсутствуют и начинают оказывать заметное влияние на надежность после пробега автомобилем несколько более 40 % ресурса до капитального ремонта.

Стабильность свойств конструкционных материалов характеризует неизмен-

ность с течением времени в условиях рабочих процессов геометрических размеров и формы деталей, их механических и физико-химических свойств. У современных моделей автомобилей дефекты из-за нарушения стабильности свойств конструкционных материалов начинают оказывать заметное влияние на надежность после наработки несколько более 50 % ресурса до капитального ремонта.

Бездефектность конструкции характеризует отсутствие в ней конструктивных, технологических и производственных погрешностей. Бездефектность конструкции зависит от культуры проектирования и производства, степени доводки конструкции, организации контроля и т.д. Дефекты, возникшие из-за снижения уровня бездефектности конструкции, оказывают определяющее воздействие на надежность в начальный период эксплуатации на пробеге 5… 10 % ресурса автомобиля до капитального ремонта.

Надежность автомобиля тесно связана с условиями эксплуатации, которые подразделяют на следующие группы: дорожные условия, климатические условия, режим эксплуатации (движения и нагрузки) и качество вождения.

Совокупное влияние условий эксплуатации учитывают с помощью пяти категорий (I — легкая; II, III — средней тяжести; IV, V — тяжелые), определяемых типом рельефа мест-

43

ности и видом покрытия (цементобетонные, асфальтобетонные, брусчатые, покрытия из щебня, естественные грунтовые дороги).

Дорожные условия характеризуются типом и качеством дорожного покрытия, профилем дороги в вертикальном и горизонтальном разрезе, режимом движения, запыленностью, наличием влаги и соли на дороге.

Изменение дорожных условий оказывает существенное влияние на техническое состояние двигателя, ведущего моста, карданной передачи, коробки передач, сцепления, осей, подвески и других элементов ходовой части автомобиля. Степень ровности покрытия автомобильных дорог существенно влияет на расход топлива, износ и ресурс агрегатов автомобиля. При тяжелых условиях эксплуатации автомобиля, соответствующим категориям IV и V, периодичность ТО снижается до 40%, трудоемкость ремонта повышается до 50%, до 40% может быть снижен ресурс агрегатов автомобиля до капитального ремонта, а расход запчастей может возрасти до 50 % по сравнению с I категорией условий эксплуатации. Надежность легкового автомобиля в зависимости от его пробега и срока службы с начала эксплуатации может снизиться в 2,5 раза и более по отношению к нормальным условиям.

Климатические условия характеризуются среднегодовой температурой окружающего воздуха и ее максимальными и минимальными значениями, количеством и периодичностью осадков, продолжительностью сохранения снежного покрова, влажностью воздуха, ветровой нагрузкой, барометрическим давлением, уровнем солнечной радиации и некоторыми другими параметрами. Конструкция современного автомобиля рассчитана на эксплуатацию в различных климатических условиях при температуре окружающего воздуха ±40 °С, его относительной влажности 98 %, запыленности 1 г/см3, скорости ветра 15… 18 м/с. Тем не менее в различных климатических регионах отказы и неисправности имеют свою специфику, которую необходимо учитывать при обслуживании автомобиля. Неблагоприятные климатические условия до 20 % уменьшают период времени между проведениями ТО, на 30 % могут повысить трудоемкость работ по ремонту, до 30 % снижают ресурс агрегатов автомобиля до капитального ремонта и при этом могут увеличить до 40 % расход запчастей.

Режим эксплуатации и качество вождения (методы управления автомобилем при движении и обслуживание автомобиля в пути) также оказывают существенное влияние на изменение его технического состояния.

Для решения проблемы повышения надежности автомобиля, его агрегатов и деталей необходимо в каждом случае рассматривать возникновение преждевременного отказа как недопустимое событие и устанавливать истинную причину потери работоспособности. Только так можно разработать обоснованные конструктивно-технологические и эксплуатационные мероприятия по повышению надежности.

Причины отказов

Как известно, все причины отказов могут быть сведены в три группы в зависимости от стадии жизнедеятельности объекта:

ошибки (дефекты) проектирования и конструирования; ошибки (дефекты) изготовления; ошибки (дефекты) эксплуатации.

Типичными дефектами проектирования и конструирования, приводящими к преждевременным отказам и уменьшению долговечности изделий, являются:

•ошибки в моделировании или учете эксплуатационных нагрузок;

•неправильные силовые, прочностные и другие расчеты конструкции;

•неверный выбор конструкционных материалов;

•неправильно составленная принципиальная схема изделия, вызывающая неблагоприятное распределение нагрузок на силовые элементы изделия;

44

• неудачные конструктивные решения защиты узлов трения от внешних факторов, непродуманные решения по смазке трущихся пар, наличие концентраторов напряжений в элементах деталей и т. п.

Во время производства изделия могут иметь место технологические дефекты:

•в составе конструкционных материалов (инородные включения, охрупчивающие примеси, изменения в процентном соотношении входящих элементов и т.п.);