neonobblu

Загрузка

15.01.2023

730

Не знаю что дальше делать. Если верить сайту производителя — это ошибка нагрева по столу. В тоже время ошибка появляется когда нагрев сопла достигает 265 или 266 градусов. Нагрев стола ошибку не выдает.

Поменял целиком в сборе термисторы сопла с самим соплом, заказав у производителя не помогло, был запасной термистор — поменял у стола на всякий случай все равно ошибка при достижении 266 градусов.

Поменяв все эти дела, прошил до последней прошивки с сайта производителя по своей соответственно плате, тоже не помогло…

Ответы на вопросы

December 20, 2021

Kingroon 3D

Kingroon KP5M Screen Errors

Err 1: hot bed MAXTEMP

Err 2: nozzle MAXTEMP

Err 3: hot bed MINITEMP

Err 4: nozzle MINITEMP

Err 5: nozzle heating failure

Err 6: hot bed heating failure

Err 7: Thermal runaway

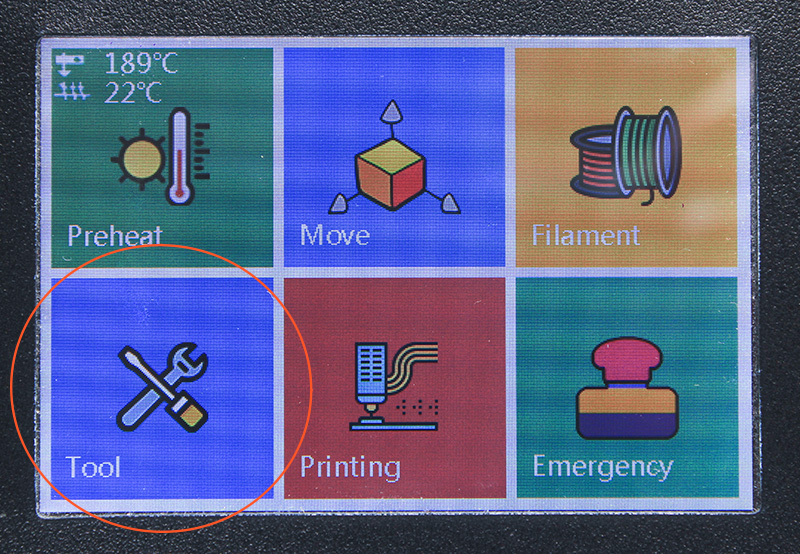

Check your nozzle temperature or your heatbed temperature by tapping «Preheat» button. A negative number indicates that the thermistor is in poor contact or has been damaged.

Layers Misaligned and Shift

Loosing X/Y timing belts will cause to layer shift. Fix your timing belts when it appears.

Clogged Nozzle

Heating up the nozzle, then remove the material remainings in the nozzle. Clean your nozzle or replace it with a new one.

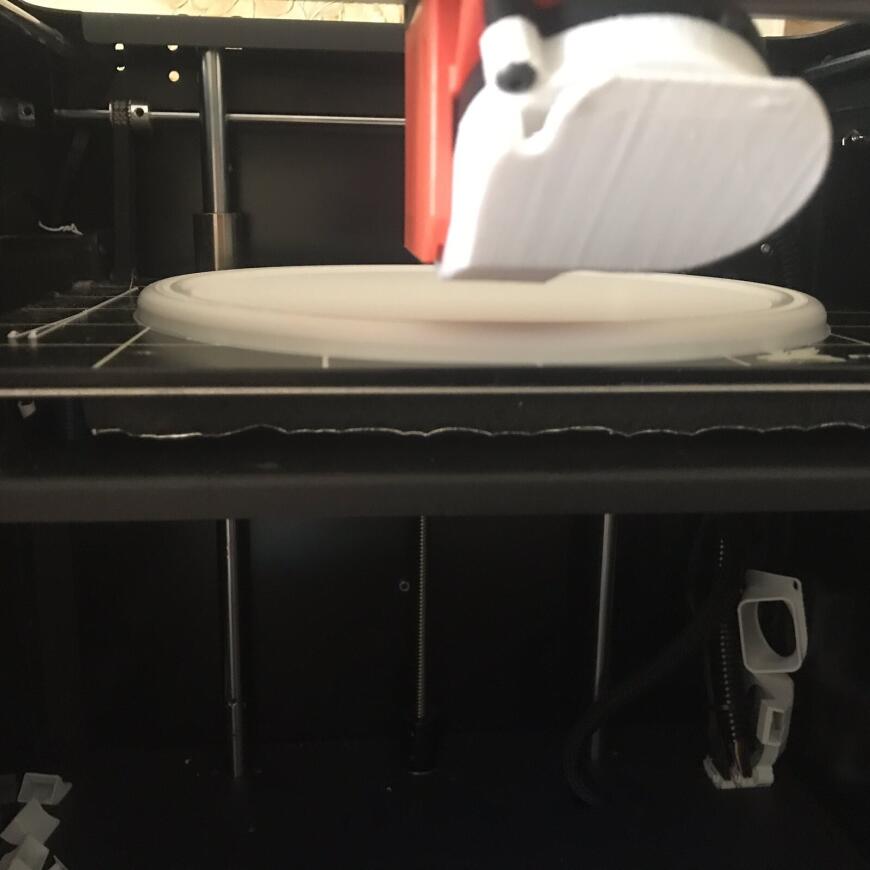

3D Printing Model Warping

a> Set different temperature according to differnt 3D print filaments.

b> Relevel your 3D printer. Maybe the distance between the nozzle and the heatbed is too large that the first layer failed to stick on the heatbed.

c> The printing speed of the first layer is too fast. We recommend you to set the first layer speed to 20mm/s.

Comments

Marcelo — April 16, 2023

I tried to print the tritam at 100 degrees, it ended up not working, the material took off the table, but now I’m trying to print it again, it’s just giving me an error 1 .. what to do, it doesn’t print anything now

PLeaseeeee

Pedro Martin — March 17, 2023

I have a problem with my new KP5L printer just a few days ago I received it, I changed the nozzle and closed everything. Now the screen shows me “Errr1” and the nozzle temperature indicator shows -46 degrees. Help, I’m new to 3D printing, any solution?

재형 — March 6, 2022

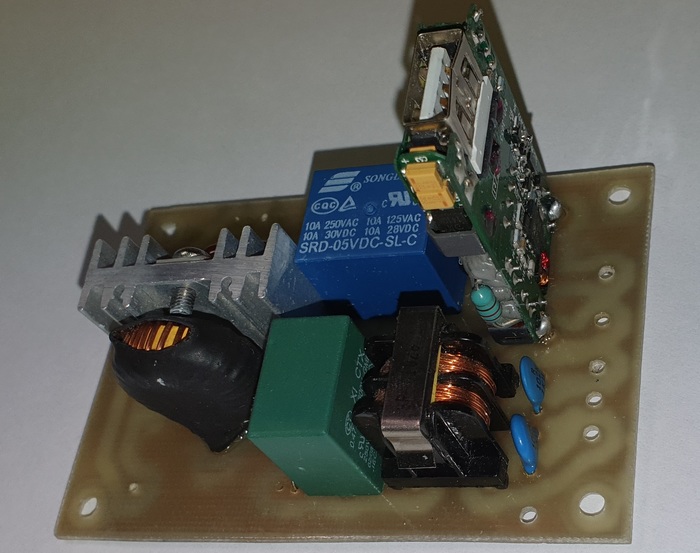

얼마전에 액정화면과 메인보드 구입 교체 다섯번정도 출력후 메인보드에서 연기나고 안되다 부품 교환비가 신품값보다 많이 나오것 같습니다 해결방법이 없을까요 오류5나오다 오류1 나오다 왔다갔다합니다

GUGLIELMO — February 14, 2022

Good evening, thank you for hosting me in this forum. I have problems with the KP3 printer, I have tried countless times to print an object in which I would need to insert a magnet, pausing the printer to be able to insert the magnet with gcode, but every attempt fails the printer stops, it goes in the set coordinates for pause position it does not emit any sound, and even if I ask to put a sentence in the LCD, it does not, but immediately returns to the piece and continues printing. I see that this problem is often attributed to the firmwere, I wanted to know if anyone had this problem and how they solved it. The code I used is this:

M83 ; switch to relative E values for any needed retraction

G1 F1500 E-10

G1 F300 Z2.8 ; move up a millimeter to get out of the way

G1 F9000 X0 Y0

G1 F300 Z15 ; too close to bed—move to at least 15mm

M104 S0 ; standby temperature

M117 calamita

M18 S30 ; Set the disarm timeout

M0 S240 CALAMITA ; Do the actual pause

M109 S190 ; resume temperature

G1 F1500 E10

G1 F199.998 E10; Extra extrude after the unpause

G1 F1500 E-10

G1 F300 Z1.8

G1 F9000 X89.999 Y95.9

G1 F300 Z1.8 ; move back down to resume height

G1 F1500 E10

G1 F2400 ; restore extrusion feedrate

M82 ; switch back to absolute E values

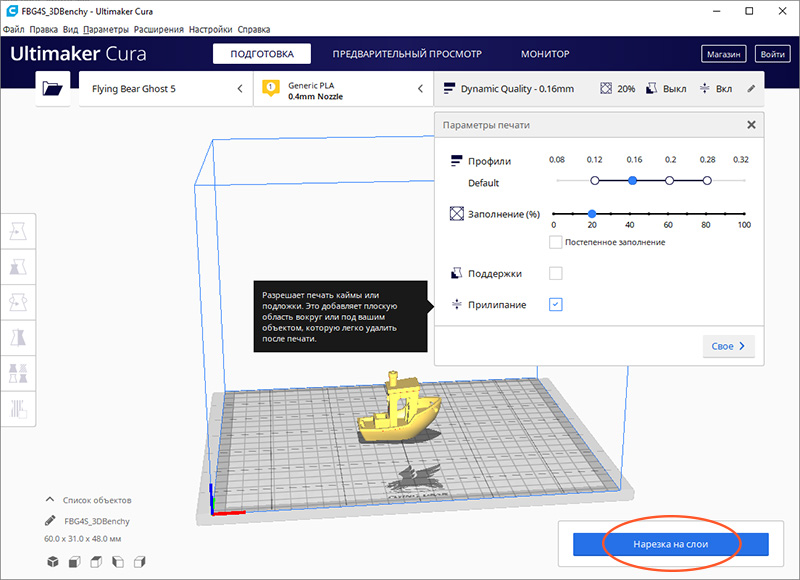

G92 E188.81869I use CURA 4.13

My printer firware is: MKS Robin mini 2.0.8

Thans in advance

Guglielmo

Hi, I have a problem with temperature swinging and with error »E1 Err: MINTEMP / E1 THERMAL RUNAWAY (PRINTER HALTED Please reset)». I have SKR 1.3 board and 2208 UART driver on Ender 3. When turn on printer temperature works like normal. Then heated to working temperature (in this time works well) when starts printing (via USB or card) temperature swings a lot (like from 150°C to 210°C in range with less than second. When printing around one hour or less, printer beeps and I got error »E1 Err: MINTEMP PRINTER HALTED Please reset» or »E1 THERMAL RUNAWAY PRINTER HALTED Please reset». And I have a second problem with speed of printings. I print around 50mm/s and one straight line prints like 50mm/s, then one random line print like 100mm/s. Can I setup this in configuration.h?

What could be a problem for both situations?

I record video from this situation (link below)

https://drive.google.com/open?id=13DBjCPzpazk-YW4d8C1iu6ngvgbPMwuV

Primmson

changed the title

E1 Err: MINTEMP / E1 THERMAL RUNAWAY (PRINTER HALTED Please reset)

[BUG] E1 Err: MINTEMP / E1 THERMAL RUNAWAY (PRINTER HALTED Please reset)

Nov 10, 2019

It looks like you have a wiring issue with the thermistor, it’s unlikely to be just electrical noise with that much deviation caused by movement so check thoroughly that all the connections are sound and that there are no breaks in the wiring.

It looks like you have a wiring issue with the thermistor, it’s unlikely to be just electrical noise with that much deviation caused by movement so check thoroughly that all the connections are sound and that there are no breaks in the wiring.

I replace termistor one month ago and then works okay. Yesterday I do PID autotune and check resistance of termistor.

did you try and replace the thermistor again?

Configurations, please

Please ZIP up your Configuration.h and Configuration_adv.h files (as

requested in the Issue template) and drop them into your next reply.

We’ll check them over and see if anything is amiss.

I have a similar problem, the «THERMAL RUNAWAY» does not appear but actually the nozzle temperature keeps going from 215 ° to 209 ° as if the stabilization of the temperature was not stable.

@Gerggg What you describe sounds like a smooth curve on the temperature graphs, thats caused by PIDs not being tuned properly and is different from the instantaneous dodgy readings shown in this issue.

A resent PR changed the PID dT, but when PIDs are loaded from EEPROM this is not taken into account, so you may need to retune or reload the defaults.

Configurations, please

Please ZIP up yourConfiguration.handConfiguration_adv.hfiles (as

requested in the Issue template) and drop them into your next reply.

We’ll check them over and see if anything is amiss.

Marlin.zip

Hi, this is my configuration. I installed SKR 1.3 board with 2208 stepper drivers (UART) and BL touch.

Sorry @Primmson but at this point I have to assume it’s a hardware issue with your printer as the temperature readings jump around instantly and by large amounts showing huge amounts of noise, I’ve asked a few others with SKR 1.3 boards and I can’t find anyone else with a similar problem.

I’m hesitant to offer you a software solution because it would just hide the underlying hardware issue not fix it and that could cause more issues.

(If I do find anything in software that could be causing this, I’l let you know .. but it’s a lot more likely its hardware.)

Sorry @Primmson but at this point I have to assume it’s a hardware issue with your printer as the temperature readings jump around instantly and by large amounts showing huge amounts of noise, I’ve asked a few others with SKR 1.3 boards and I can’t find anyone else with a similar problem.

I’m hesitant to offer you a software solution because it would just hide the underlying hardware issue not fix it and that could cause more issues.

(If I do find anything in software that could be causing this, I’l let you know .. but it’s a lot more likely its hardware.)

Hi, I connect new thermistor and now is reads ok. But I have problem with acceleration when printing. I reduce speed and acceleration on ender (not on configuration.h). When printing with speed 40mm/s works great, and then just one straight line prints with abnormal speed and acceleration. Where can I set up this? Thanks for all answers!

This issue has been automatically locked since there has not been any recent activity after it was closed. Please open a new issue for related bugs.

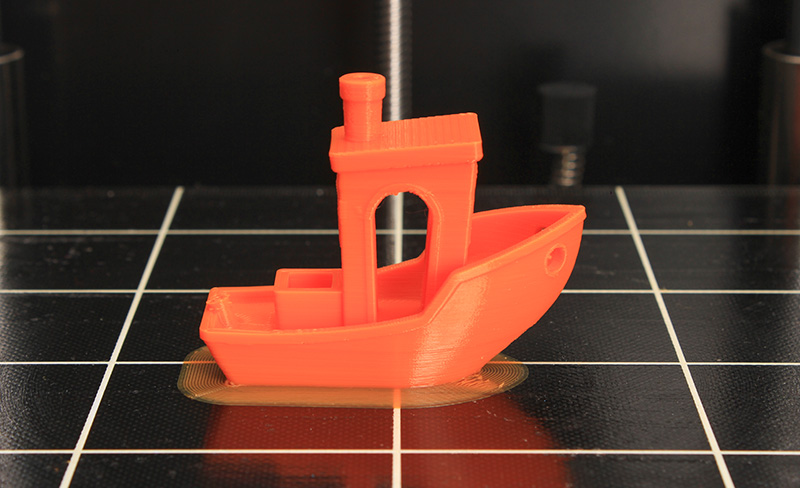

Есть проблемы с 3D печатью? Ознакомьтесь с нашим руководством по всем распространенным проблемам 3D-печати и их решениям. Мы постарались охватить как можно больше различных неприятных ситуаций, который возникают во время печати.

Замечательно, что ваш 3D-принтер способен хорошо печатать. Но у всех нас были такие ужасные моменты, когда, казалось бы, простая модель просто отказывается печататься.

У нас было довольно много проблем печати. Итак, непосредственно из нашего опыта устранения неполадок с 3D-принтерами мы собрали, как мы надеемся, наиболее полное руководство по диагностике и устранению распространенных проблем 3D-печати.

Проблемы, связанные с адгезией к рабочему столу, неисправными поддержками и т.п., не являются уникальными для FDM. 3D-печать SLA тоже подвержена подобным проблемам. Мы будем расширять это руководство, чтобы показать доступность настольной FDM печати, предлагая советы по устранению неполадок.

Содержание

- Закончился пластик

- Сопло слишком близко к столу принтера

- Забитое сопло

- Печатающая голова выходит за пределы рабочей области печати принтера

- Обрыв пластика

- Задир на пластике

- Прекратилась подача пластика в процессе печати

- Пластик не прилипает к рабочему столу

- Поддержка рухнула

- Плохой первый слой

- Слоновья нога

- Загиб краев модели

- Заполнение выглядит грязным и неполным

- Разрывы между заполнением и внешней стеной

- Заполнение просвечивается через стенки

- Трещины в высоких моделях

- Сдвиг слоев

- Пропуск слоев

- Наклоненные слои вместо вертикальных

- Дефекты на свесах

- Основание после поддержек выглядит плохо

- Модель выглядит неправильно

- Проблемы с печатью мелких деталей

- Рябь и эхо (звон) на стенках

- Диагональные швы на стенках

- Чрезмерная экструзия

- Недостаточная экструзия

- Модель выглядит оплавленной и деформированной

- Провалы и отверстия на верхнем слое

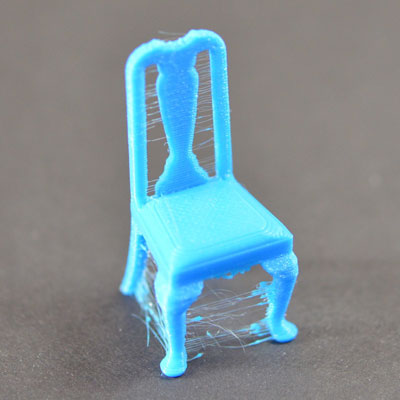

- Паутина между вертикальными стенами

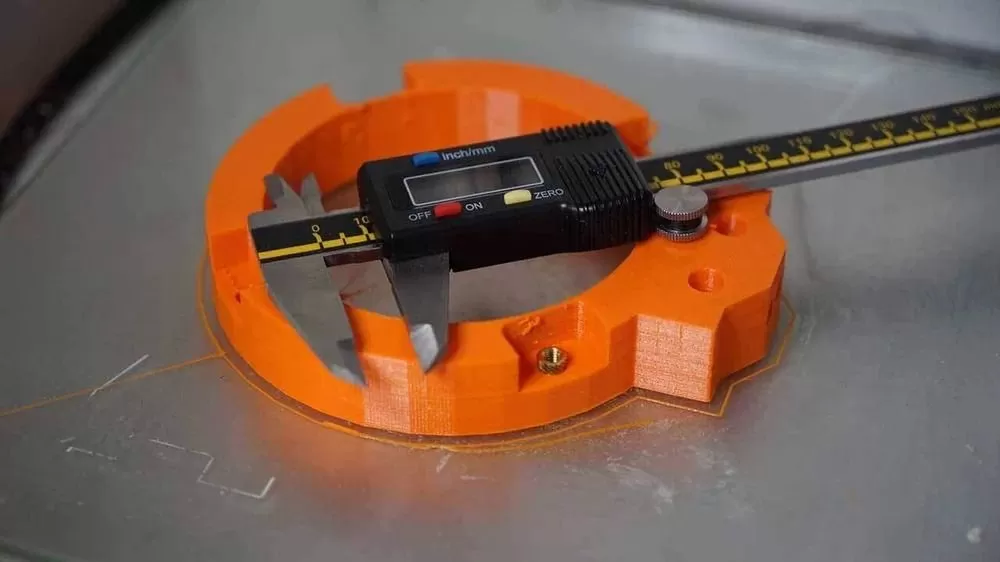

- Размеры модели не соответствуют заявленным

- Смещение печати в некоторых местах

- Дефекты мостов

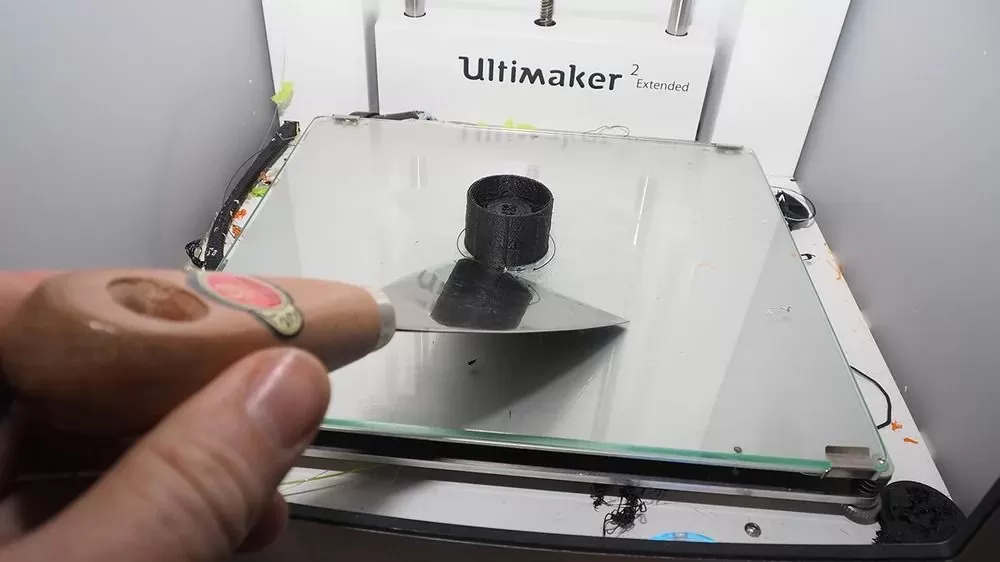

- Модель не снимается со стола

ПРОБЛЕМЫ 3D-ПЕЧАТИ FDM: ПРИНТЕР НЕ ПЕЧАТАЕТ

Как ни старайся, филамент не выдавливается из хотэнда. Возможные причины такого типа проблем 3D-печати многочисленны.

1. Закончился пластик

В чем проблема?

Принтер не печатает модель была настроена в слайсере правильно, но при всех попытках печати выходит немного филамента из сопла и подача пластика прекращается. Возможно, печать начинается нормально, но в какой-то момент подача пластика прекращается, но принтер продолжает перемещать сопло.

Что является причиной этой проблемы?

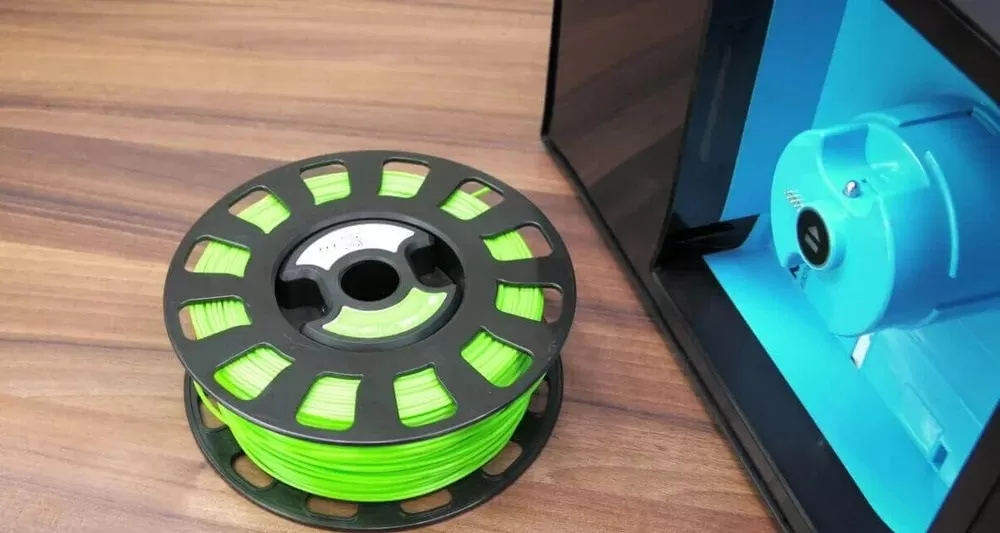

Это очевидная проблема, которую нельзя пропустить на многих принтерах, таких как PRUSA i3, где катушка филамента на виду. Но на других принтерах, таких как серии Bizon 2, Ultimaker итп проблема не всегда очевидна. А них катушка с филаментом находится внутри принтера или спрятана за ним.

Данная проблема связана с отсутствием филамента.

Конечно, некоторые принтеры оснащены датчиками, которые передают данные в программное обеспечение и сигнализируют о проблемах подачи пластика. Однако нам всем нравится переделывать и использовать нашу собственную кастомную прошивку или стороннее программное обеспечение, и они не всегда обладают таким функционалом. Кроме того, существуют принтеры, которые просто не оснащены такими датчиками и не могут сообщить о проблеме.

Во всех случаях, особенно с экструзионными системами в стиле Боудена, вам нужно будет извлечь немного оставшейся нити и затем подать новую.

Устранение неполадки

Посмотрите на катушку с пластиком и проверьте, не осталось ли еще филамента. Если нет, установите новую катушку. Это просто.

Чек-лист решения этой проблемы

- Проверьте катушку с нитью

2. Сопло слишком близко к столу принтера

В чем проблема?

Это выглядит странно, но не смотря на наличие филамента и движение сопла, пластик на столе не остается.

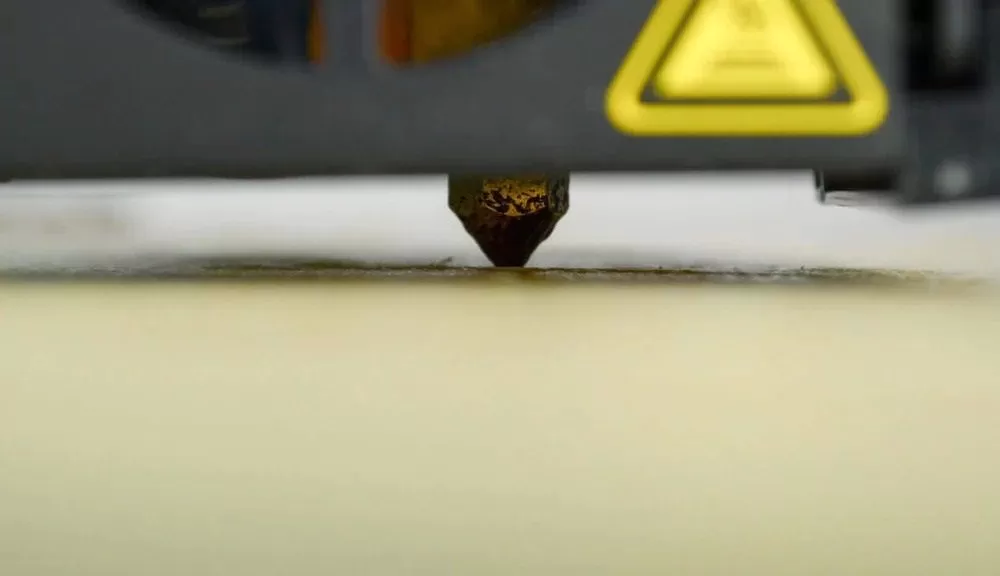

Что является причиной этой проблемы?

Проще говоря, ваше сопло находится слишком близко к рабочему столу принтера. Если Вы настроили слишком маленькое расстояние от сопла до стола, то стол препятствует выдавливанию нити. В лучшем случае, пластика не будет только на первом слое, но будет большая вероятность, что на последующем пластик не прилипнет. В худшем, нить скопится в хотэнде, перегреется и образует непроходимую пробку

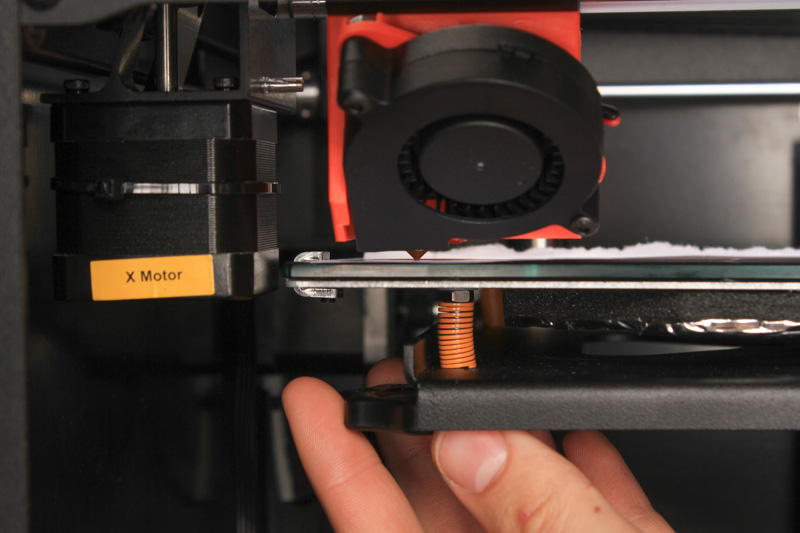

Устранение неполадки

Небольшое увеличение высоты сопла часто может помочь. Большинство 3D-принтеров в своих системных настройках позволят вам установить смещение по оси Z. Чтобы поднять сопло от печатной поверхности, вам нужно увеличить смещение до положительного значения. Это также работает и в обратном направлении, с отрицательным смещением, помогающим устранить проблему плохого прилипания пластика к поверхности.

Но будьте осторожны, слишком большое смещение, и пластик не будет прилипать к столу.

В качестве альтернативы, если ваш принтер позволяет это сделать, вы можете добиться того же эффекта, опустив сам рабочий стол принтера. Однако это более проблематичное решение, поскольку оно требует повторной калибровки и выравнивания.

Чек-лист решения этой проблемы

- Настройка смещения оси Z

- Опускание стола

3. Забитое сопло

В чем проблема?

Вы запускаете задание на печать, но как бы ни пытались, из сопла ничего не выходит. Извлечение нити и повторная установка не помогают.

Что является причиной этой проблемы?

Небольшой кусок филамента остается в сопле после замены катушек. Когда новая нить заправлена, кусок старой нити, оставшийся в сопле, не позволяет проталкивать новую нить.

Небольшое техническое обслуживание принтера может значительно снизить вероятность возникновения таких проблем. Фактически, вы можете обнаружить, что еще до того, как появляется засор, внутри вашего сопла находится обугленный кусочек старого филамента. Он может находиться там неделями или даже месяцами не давая о себе знать, но будут небольшие признаки в качестве вашей печати.

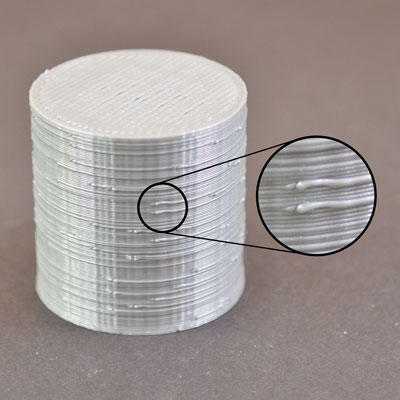

Эти признаки часто упускаются из виду; например, небольшие зазубрины на наружных стенах, небольшие темные пятна или небольшие изменения качества печати между моделями. Эти недостатки часто просто объясняются небольшими ожиданиями от качества 3D-принтеров, но на самом деле проблема может быть куда серьезнее. Метод очистки, известный как «Атомная вытяжка» или «Холодная вытяжка» (о котором мы подробно расскажем ниже), может помочь в этом.

Эта проблема может появиться, например, если будете часто переходить с PLA на ABS. Небольшое количество PLA остается в сопле и нагревается выше своей нормальной температуры плавления. Это может означать, что PLA будет обугливаться и гореть.

Точно так же при переходе с ABS на Nylon, вы снова увидите что-то подобное.

Устранение неполадки

Очистка иглой

Если вам повезет, очистка засора может быть быстрым и легким процессом. Начните с удаления нити. Затем с помощью панели управления вашего принтера (если она есть) выберите настройку «нагрев сопла» и увеличьте температуру плавления застрявшей нити. Либо подключите принтер к компьютеру, на котором имеется совместимое управляющее программное обеспечение (например, Lulzbot и их ответвление Cura) и нагрейте сопло. Например, для PLA установите температуру равной 220 C. Когда форсунка достигнет нужной температуры, используйте маленький штифт, специальное сверло, иглу или зубочистку, чтобы очистить отверстие (будьте осторожны, не обожгите пальцы). Если ваше сопло 0,4 мм, тогда вам нужен штифт меньшего размера; хорошо подойдет комплект для прочистки сопел аэрографа.

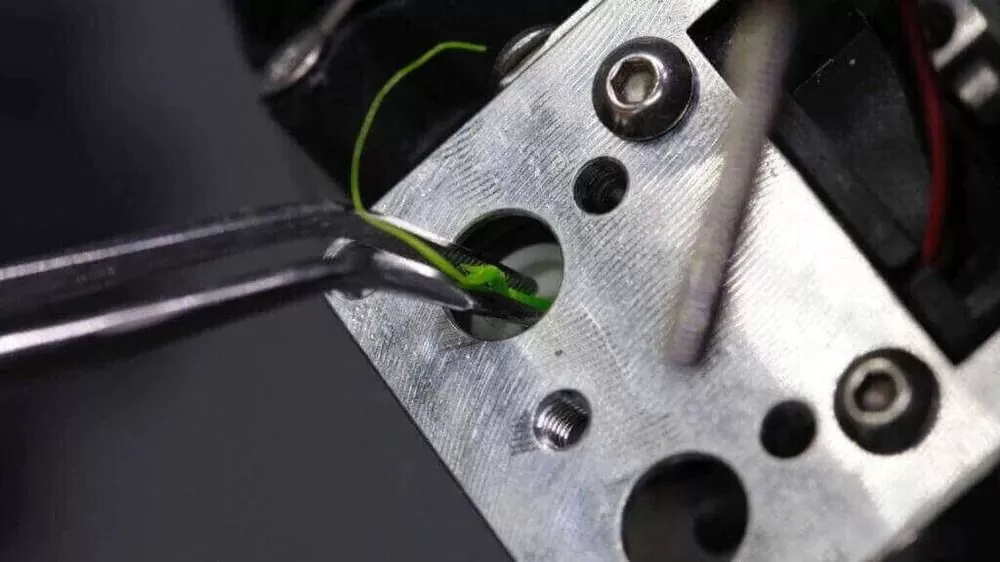

Проталкивание старой нити

Если вы обнаружите, что сопло заблокировано, вы можете протолкнуть нить с помощью еще другого куска нити. Начните с удаления филамента, как раньше, а затем снимите трубку подачи с печатающей головки. Нагрейте хотэнд до 220 ° С для PLA, а затем, с помощью другого куска нити, протолкните его сверху, чтобы попытаться вытолкнуть оставшийся в сопле пластик. Дополнительное давление, которое вы можете оказать вручную, может прочистить сопло.

Замените сопло

В крайних случаях, когда сопло остается заблокировано, вам нужно будет сделать небольшую операцию и демонтировать это сопло. Начните с удаления филамента из хотэнда, затем посмотрите инструкцию вашего принтера, чтобы точно узнать, как демонтировать сопло.

Чек-лист решения этой проблемы

- Нагреть насадку и почистить иглой

- Снять трубку подачи и попробовать протолкнуть пластик с помощью другого куска пластика

- Демонтируйте хотэнд и посмотрите, сможете ли вы устранить засор

- Попробуйте Атомную вытяжку (Холодную вытяжку)

Качественные и недорогие сопла для 3d-принтера можно купить в нашем магазине.

4. Печатающая голова выходит за пределы рабочей области печати принтера

В чем проблема?

Не заметить это сложно. Сильный шум обратит внимание на наличие проблемы.

Когда печатающая головка не попадает в стол, а также достигает предела положения X или Y, когда головка пытается выйти за пределы своей крайней точки, шум будет создаваться через проскальзывающие ремни, шестерни или головку, пытающуюся разорвать боковую часть принтера и уехать за его пределы.

Маловероятно, что вашему принтеру удастся произвести печать в таком состоянии. И хотя это легко исправить, это не та проблема, которую можно пропустить или решить позже.

Что является причиной этой проблемы?

Неправильная конфигурация, неправильный выбор принтера или сломанные концевики — все это общие проблемы.

Если проблема проявляется у нового принтера, то, скорее всего, что-то не так с конфигурацией. Запустите процесс установки еще раз и убедитесь, что у вас установлена правильная версия прошивки для вашего принтера.

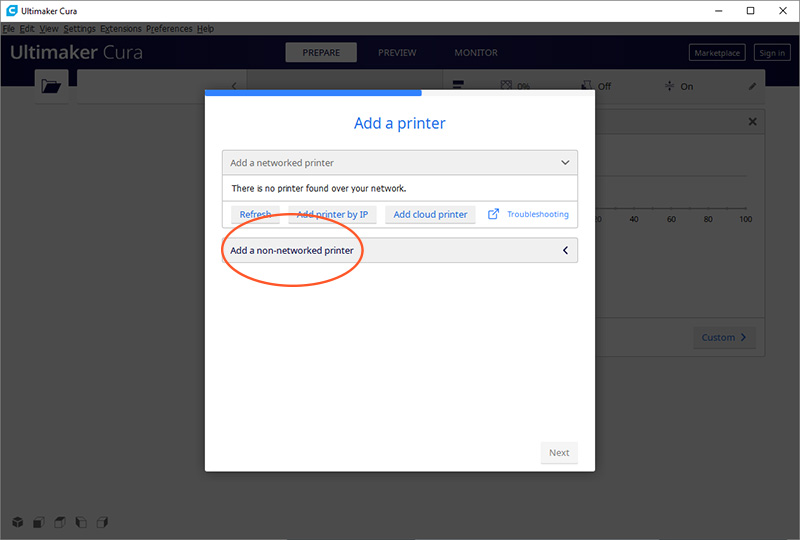

Случайный выбор неправильного принтера из выпадающего списка в вашем слайсере может быть частой причиной этой проблемы 3D-печати. Например, попытка печати на Ultimaker Go с использованием настроек для Ultimaker 2.

Когда настраиваете принтер, убедитесь, что вы указали правильный объем печати в прошивке принтера. Если принтер считает, что его поле печати больше, чем на самом деле, он попытается использовать его, даже если это не так.

Если с вашим принтером все в порядке и проблема возникает внезапно, начните с проверки настроек слайсера. Что-то может быть сброшено или изменено обновлением! Для слайсера обычно, либо вернуться к настройкам по умолчанию, либо автоматически выбрать последнюю версию принтера, даже если это не та версия, которую вы используете в настоящий момент.

И если все остальное выглядит правильным, возможно, один из ваших концевиков в принтере перестал работать.

Устранение неполадки

ПРОВЕРЬТЕ ПРАВИЛЬНОСТЬ ПРИНТЕРА В СЛАЙСЕРЕ.

Прежде чем что-либо предпринять, убедитесь, что в вашем слайсере выбран правильный принтер. Все принтеры отличаются друг от друга, поэтому, даже если рабочий стол двух принтеров одинаков, маловероятно, что другие размеры и настройки будут точно совпадать.

ОБНОВЛЕНИЕ ПРОШИВКИ

Если вы только что приобрели принтер, и эта проблема возникает, убедитесь, что у вас установлена последняя версия прошивки. После обновления запустите процесс установки и проверьте правильность всех настроек, особенно в отношении размера области печати.

ПРОВЕРЬТЕ КОНЦЕВИКИ

Это займет немного больше усилий для диагностики. Смотрите движение печатающей головки. Если она пытается пройти за крайнюю точку одной из своих осей, убедитесь, что концевик не отсоединен. Если все выглядит нормально (и ни один из вышеперечисленных шагов не устранил проблему), то следующим шагом будет замена концевиков проблемной оси новыми.

Чек-лист решения этой проблемы

- Проверьте настройки принтера в слайсере

- Обновите прошивку принтера

- Проверьте концевики

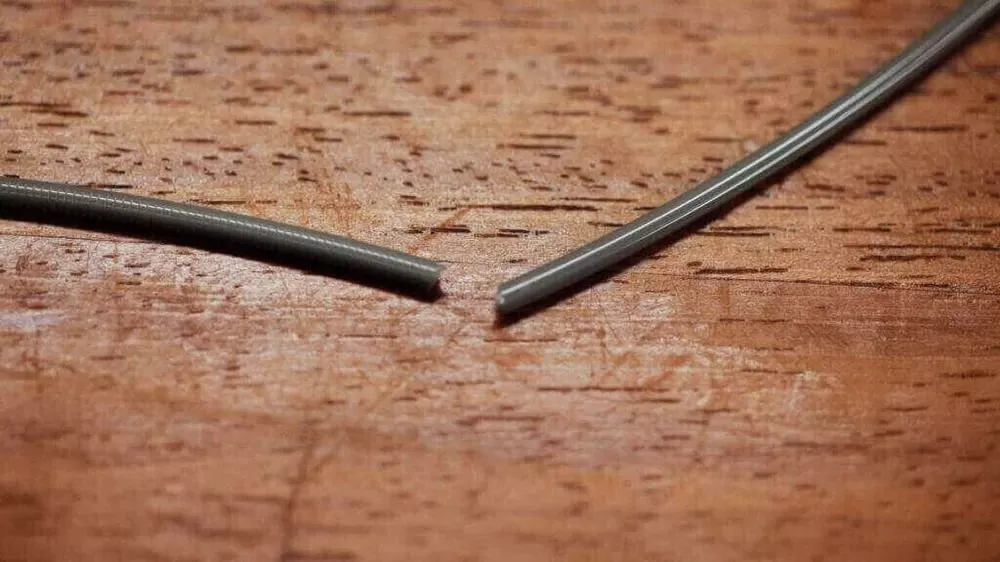

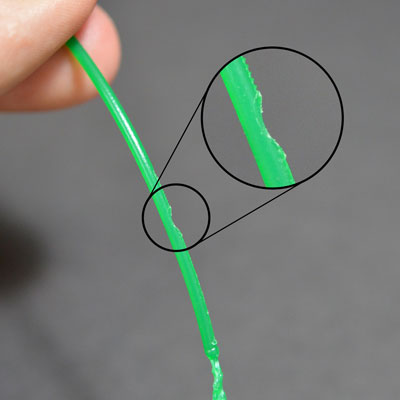

5. Обрыв пластика

В чем проблема?

Катушка с пластиком выглядит полной и в трубке подачи пластик тоже имеется, но из сопла ничего не выходит. Это проблема больше относится к принтерам с Боуден-подачей, чем с директом, так как нить скрыта в трубке, что мешает сразу определить в чем дело.

Что является причиной этой проблемы?

В основном, причиной обрыва филамента является старый или дешевый пластик. Хотя большинство пластиков, таких как PLA и ABS, служат долго. Но если они находятся в неправильных условиях, например под прямыми солнечными лучами, они могут стать хрупкими.

Другой проблемой является диаметр нити, который может варьироваться в зависимости от производителя и партии. Иногда, если натяжитель экструдера слишком тугой, под давлением может случиться разрыв в тонком месте.

Устранение неполадки

УДАЛИТЕ ФИЛАМЕНТ

Первое, что нужно сделать, это удалить пластик из принтера обычным способом. В случае Ultimaker выберите «Обслуживание и замена материала». Поскольку нить, как правило, разрывается внутри трубки подачи, вам необходимо удалить трубку как из экструдера, так и из шланга хотэнда. Затем нагрейте сопло и вытяните оставшийся в хотэнде пластик.

ПОПРОБУЙТЕ ДРУГОЙ ПЛАСТИК

Если после повторной загрузки филамента проблема повторяется, используйте другой пластик (другой тип или другого производителя), чтобы проверить наличие проблемы в самой катушке.

ОСЛАБЬТЕ ПРИЖИМ ЭКСТРУДЕРА

Если новый филамент порвался, убедитесь, что прижимной ролика экструдера не слишком туг, ослабив его, вплоть до проскальзывания подающей шестерни.

ПРОВЕРЬТЕ СОПЛО

Убедитесь, что сопло не засорено, при необходимости, почистите.

ПРОВЕРЬТЕ ПОДАЧУ И ТЕМПЕРАТУРУ

Если проблема не устраняется, убедитесь, что хотэнд нагревается и достигает нужной температуры. Также убедитесь, что скорость потока нити на уровне 100% и не выше.

Чек-лист решения этой проблемы

- Убедитесь, что нить не застряла

- Проверьте диаметр нити

- Отрегулируйте прижим в экструдере

- Убедитесь, что хотэнд чист и достигает правильной температуры.

- Установите скорость потока до 100%

6. Задир на пластике

В чем проблема?

Задир или проскальзывание филамента может произойти в любой момент печати и с любым пластиком. В результате нить не выталкивается из хотэнда, что приводит к резкому завершению печати.

Что является причиной этой проблемы?

Засорение, ослабление прижима в экструдере, неправильная температура хотэнда — это лишь некоторые из распространенных причин, но обычно их легко исправить. Результатом проблемы является то, что подающая шестерня в экструдере не может тянуть или проталкивать нить через принтер. Двигатель вращает шестерню с маленькими зубьями, которые обычно захватывают и проталкивают нить через систему. Но вместо этого изнашивают ее, когда теряется сцепление и шестерня проскальзывает по филаменту.

Устранение неполадки

ПРОТОЛКНИТЕ НИТЬ ВРУЧНУЮ

Если пластик только начал проскальзывать, вы можете определить это по звуку от экструдера и появлению пластиковой стружки. Слегка надавите на нить, чтобы она прошла через экструдер. Обычно это решает проблему.

ОТРЕГУЛИРУЙТЕ ПРИЖИМ В ЭКСТРУДЕРЕ

Начните с ослабления прижимного ролика, вставьте нить и затяните ролик, пока она не перестанет проскальзывать. Филаменты различаются по диаметру, прижим будет поглощать некоторую разницу в диаметре, но для некоторых пластиков потребуется точная регулировка.

ИЗВЛЕКИТЕ НИТЬ

В большинстве случаев вам нужно будет извлечь и заменить пластик, а затем подать его обратно через систему. Как только пластик будет извлечен, обрежьте его ниже области, которая проскальзывает и снова подайте его в систему. Если пластик сломался, попробуйте еще раз, и если он снова сломается, и вы обнаружите, что филамент кажется хрупким, выбросьте его и используйте другой.

ПРОВЕРЬТЕ ТЕМПЕРАТУРУ ХОТЭНДА

Если вы только что вставили новый филамент, но снова возникла проблема, проверьте правильность температуры сопла.

Чек-лист решения этой проблемы

- Протолкните пруток вручную

- Отрегулируйте прижим в экструдере

- Извлеките филамент

- Проверьте температуру сопла

Кстати, купить пластик для 3D-принтеров вы можете в нашем онлайн магазине. Есть весь ассортимент, начиная от PLA и заканчивая экзотикой, например WOOD.

ПРОБЛЕМЫ 3D-ПЕЧАТИ FDM: ПЕЧАТЬ НЕ УДАЛАСЬ

Все выглядело великолепно, но по какой-то необъяснимой причине печать не удалась. Филамент не прилипал к столу или просто перестал выдавливаться.

7. Прекратилась подача пластика в процессе печати

В чем проблема?

Иногда, по любой из многих причин, из хотенда перестает подаваться пластик.

Что является причиной этой проблемы?

Как правило, эта проблема 3D-печати связана с двумя частями процесса печати: либо что-то не так с подачей пластика, либо проблема с самим хотендом/соплом. Это может быть такой простой случай, как закончившийся пластик. На некоторых принтерах катушка закрыта и сразу это не обнаружить. Или может быть слабый прижим подающей шестерни в экструдере, что привело к прекращению подачи пластика..

В качестве альтернативы, у вас может быть закупорка в вашем хотэнде, мешающая прохождению пластика.

Устранение неполадки

УБЕДИТЕСЬ, ЧТО ПЛАСТИК НЕ ЗАКОНЧИЛСЯ

Немного очевидно, но даже у лучших из нас есть кратковременные провалы в концентрации. Многие слайсеры теперь дают оценку материала для ваших моделей, и судя по весу вашей катушки с нитью и сколько на ней осталось пластика, вы можете предположить, достаточно ли нити для завершения печати.

ПРОВЕРЬТЕ, НЕТ ЛИ ЗАДИРА

Задир нити и проскальзывание шестерни может привести к остановке печати на полпути и может быть вызван множеством проблем. Ознакомьтесь с нашим советом по устранению неполадок, связанных с задиром нити.

ПРОВЕРЬТЕ, НЕ ЗАСОРИЛОСЬ ЛИ СОПЛО

Сопло, закупоренное старым обуглившимся филаментом, может вызвать несколько различных проблем с печатью, одна из которых заключается в прекращении подачи пластика. Ознакомьтесь с нашим советом по устранению засора сопла.

ПРОВЕРЬТЕ НАЛИЧИЕ РАЗРЫВА ФИЛАМЕНТА

Проблема, которая в основном затрагивает экструдер Боуден, приводит к разрыву нити между экструдером и хотэндом. К счастью, это легко диагностировать и исправить, но это может быть признаком того, что ваш пластик испорчен. Ознакомьтесь с нашим советом по устранению неполадок, связанных разрывом филамента.

Чек-лист решения этой проблемы

- Убедитесь, что у вас достаточно нити

- Проверьте филамент на задиры

- Проверьте сопло на предмет закупорки

- Убедитесь, что филамент не лопнул

8. Пластик не прилипает к рабочему столу

В чем проблема?

Отсутствие адгезии, является распространенной проблемой, которую обычно относительно легко решить.

К сожалению, пластик может оторваться от рабочего стола принтера практически в любое время, от первого слоя до последнего, что особенно бесит.

Конечно, это не всегда проблема самого принтера, и если вы пытались напечатать модель, которая имеет лишь небольшое количество контактов с платформой, то, несомненно, это будет проблемой. Представьте, что вы пытаетесь напечатать автомобиль, и единственный контакт модели с платформой печати — это колеса. Вряд ли это можно печатать без какого-либо усиления адгезии или дополнительной подложки.

Т.к. эта проблема очень распространена, есть много простых способов ее решить.

Что является причиной этой проблемы?

Наиболее распространенной причиной является то, что пластик просто не приклеивается к поверхности печатной платформы. Для прилипания нити требуется текстурированная основа, поэтому для решения этой проблемы вам потребуется создать более качественную рабочую поверхность.

Неровная платформа печати может быть еще одной серьезной проблемой. Если платформа неровная, то для некоторых частей модели сопло будет далеко от стола.

Сбитая калибровка также может быть серьезной проблемой, с течением времени расстояние между соплом и столом может увеличиваться до момента, в который начальный слой перестает прилипать.

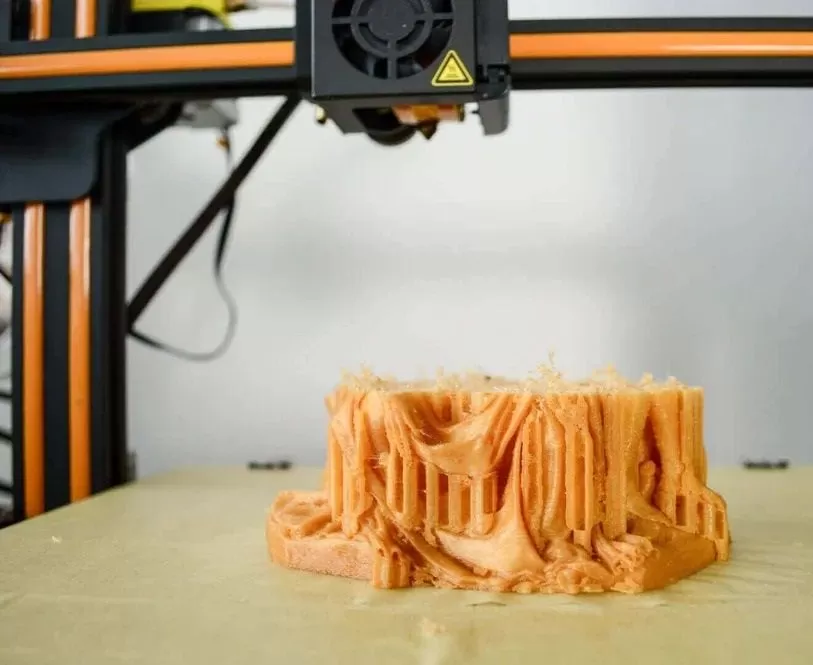

Во всех случаях вы можете увидеть спагетти из пластика над вашей наполовину сформированной моделью, просто спагетти или части вашей модели, усеянные вокруг печатной платформы.

Устранение неполадки

ДОБАВЛЕНИЕ ТЕКСТУРЫ

Чтобы усилить прилипание пластика, вам нужно добавить еще один материал, чтобы дать текстуру печатному столу. Наиболее распространенным решением является нанесение тонкого слоя клея на платформу для печати, который затем можно легко смыть горячей водой. Другой альтернативой для PLA является добавление малярной ленты. Для пластиков, которым требуется нагретая платформа от 40º и выше, в настоящее время доступны различные специальные термостойкие клейкие ленты.

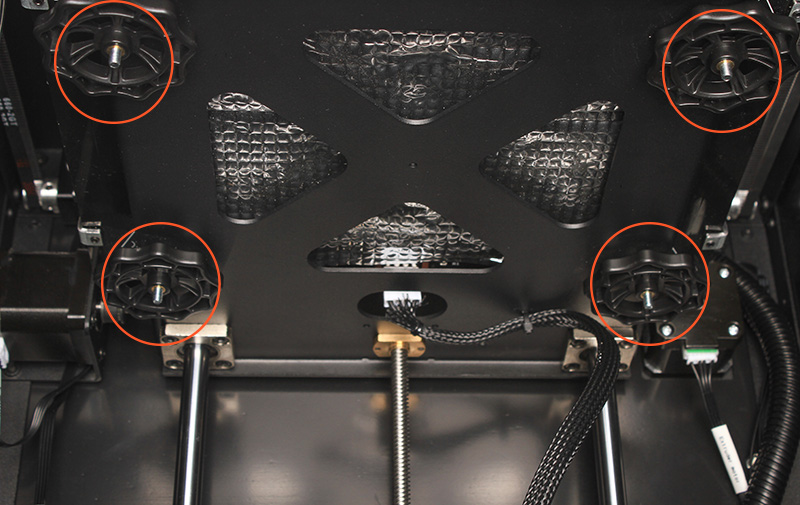

ВЫРОВНЯЙТЕ РАБОЧИЙ СТОЛ

Каждый принтер имеет свой процесс выравнивания рабочего стола, некоторые, например, последние Lulzbots используют чрезвычайно надежную систему автоматического выравнивания, другие, такие как Ultimaker, имеют удобный пошаговый способ, который проведет вас через процесс настройки. Посмотрите руководство по эксплуатации вашего принтера, чтобы узнать, как выровнять стол вашего принтера..

ОТРЕГУЛИРУЙТЕ ВЫСОТУ СОПЛА

Если сопло слишком высоко, нить не будет прилипать к столу, слишком низко, и сопло фактически начнет соскребать поверхность. Найдите параметр смещения по оси Z в настройках принтера и внесите небольшие изменения — в положительное положение, чтобы поднять сопло от стола, и в отрицательное, чтобы опустить его ближе.

ОЧИСТИТЕ СТОЛ

Если вы печатаете на таком материале, как стекло, то полезно чистить его, особенно если вы часто наносите клей. Отпечатки пальцев и чрезмерное накопление отложений клея — все это может привести к нелипкости печатной поверхности.

НАНЕСЕНИЕ АДГЕЗИИ НА СТОЛ

Некоторые модели будут печататься без полей, но мелкие предметы и те, которые имеют небольшую опорную поверхность в контакте с платформой, требуют определенного типа адгезии со столом. Их можно добавить в вашем слайсере — ищите «Брим» и «Плот».

Brim добавит один слой с указанным количеством линий периметра, выходящих из того места, где ваша модель соприкасается с печатным столом; это наименее расточительный из двух, и, по нашему опыту, это лучший вариант, при условии, что вы готовы использовать нож, чтобы обрезать края.

Плот добавляет сплошную опорную основу к вашей печати. В зависимости от параметров, которые вы укажете, вы получите основу разного размера и толщины. Ваша модель затем поверх этого как обычно. Плоты имеют тенденцию создавать грубую, неприятную поверхность где они касаются вашей модели, и используют больше материала, чем Брим. Преимущество плота, однако, заключается в возможности просто отсоединить деталь.

ДОБАВЛЕНИЕ ПОДДЕРЖКИ

Помимо добавления адгезии на печатном столе, если ваша модель имеет сложные выступы или края, обязательно добавьте поддержки, чтобы удерживать нависающие части во время процесса печати.

Чек-лист решения этой проблемы

- Добавить текстуру

- Выровняйте стол

- Отрегулируйте высоту сопла

- Очистите рабочую поверхность

- Примените дополнительные настройки слайсера для адгезии

- Добавьте поддержки

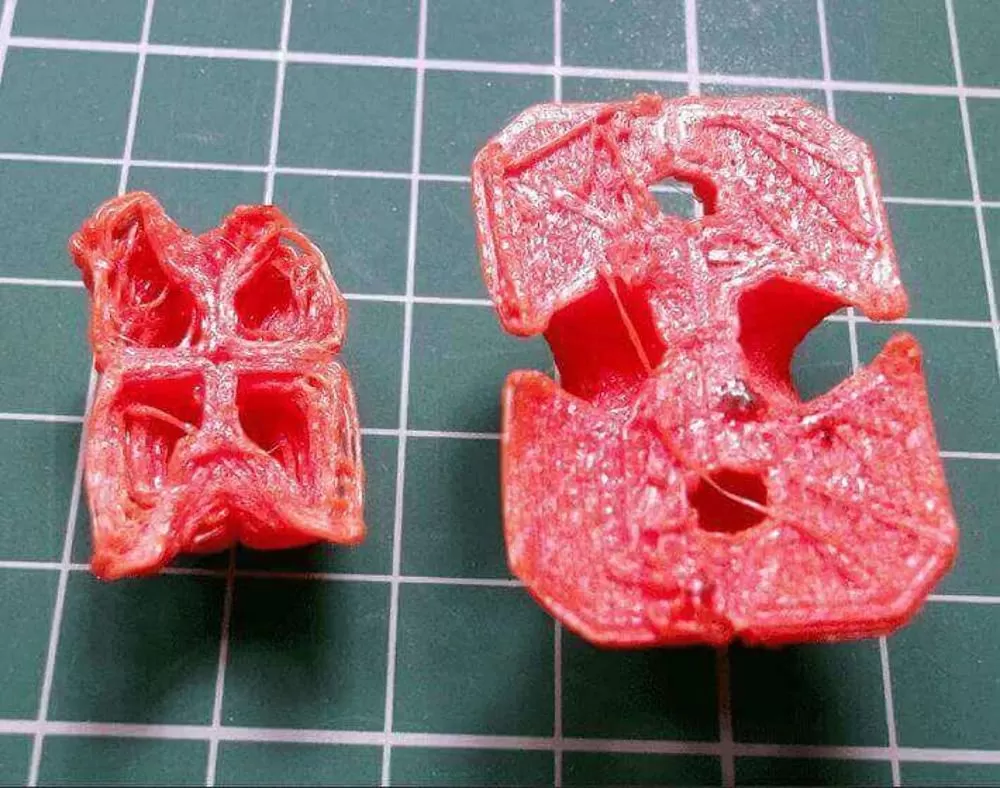

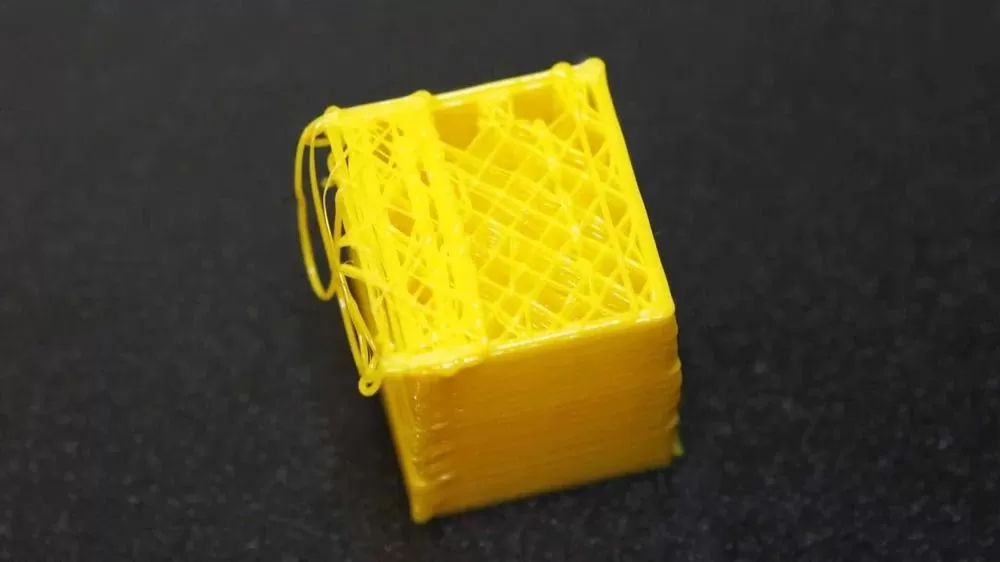

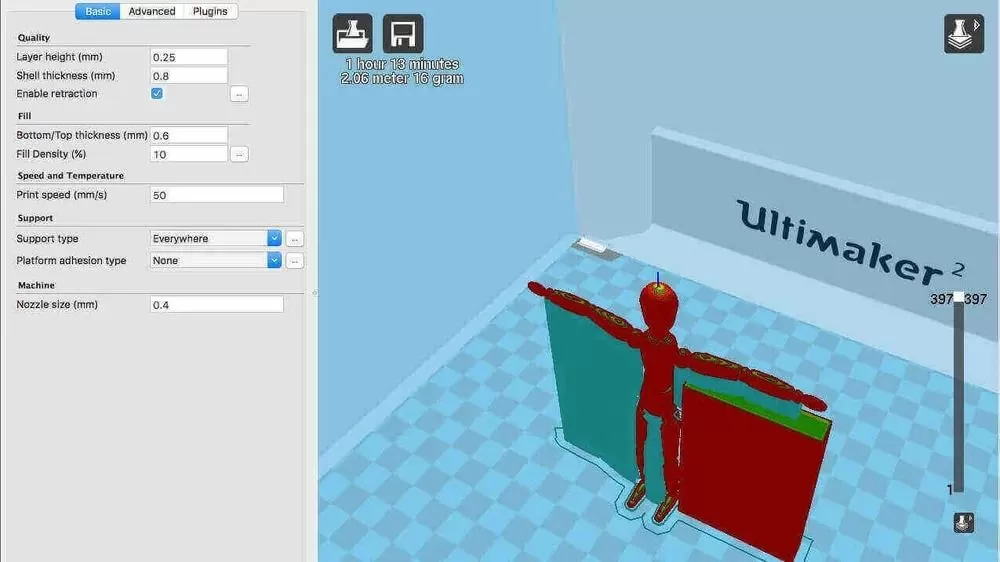

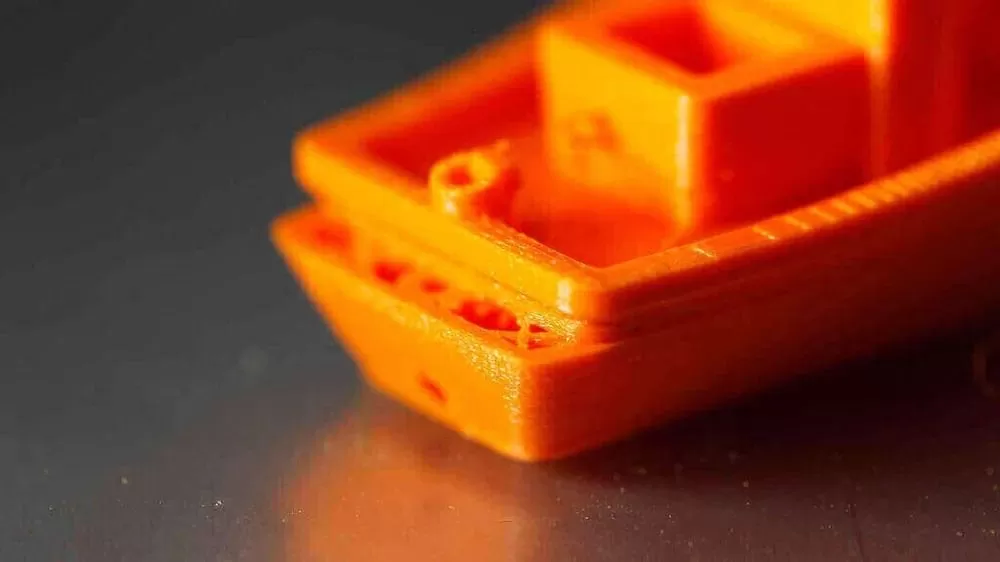

9. Поддержка рухнула

В чем проблема?

Печать сложных моделей потребует использования поддержек, и хотя поддержки могут быть трудными для удаления, к сожалению, они являются важной частью моделирования.

Работа поддержки проста, она поддерживает нависающие части, но иногда она портится во время печати..

Мало того, что опоры выходят из строя, но дополнительная нить, не прилипшая к поддержке, разрушает вашу модель, а не обеспечивает правильную печать.

Что является причиной этой проблемы?

Структуры поддержки являются сложными вещами, и большинство программ слайсинга предоставляют вам несколько вариантов. Слишком легко придерживаться настроек по умолчанию, но это не гарантирует успешной печати. Важным фактором является тип поддержки, который будет поддерживать вашу модель на всем протяжении печати.

Линии и зигзаги, как правило, легко удаляются после завершения печати, но обеспечивают меньшую жесткость в процессе. Треугольники и сетки предлагают больше поддержки, но могут быть более трудноудалимыми.

Возьмите простую мостовую конструкцию с тонкими стойками, а затем подумайте о поддержках. У них будет много работы, чтобы сохранить жесткость модели. Если вы выбрали линии или зигзаги, то, скорее всего, модель будет двигаться во время процесса печати, ломая при этом тонкие поддержки.

Жесткая структура, такая как сетка, была бы лучшим вариантом.

Некоторые слайсеры позволяют печатать поддержки без привязки к столу. Если применить их, то небольшая площадь поддержки будет сложнее прилипать непосредственно к рабочей поверхности..

Часто в высоких моделях длина поддержек может быть чрезмерной, а тонкая конструкция просто выдвигается до предела. В этих случаях важно, чтобы вы учитывали создание физической поддержки, такой как блок. Под большими свесами они могут добавить надежную поддержку.

Поддержки могут создать реальные проблемы для удаления, поэтому существует тенденция снижать их плотность до минимума. Это, конечно, может вызвать проблемы, если поддержки несут значительную нагрузку. В таком случае, вам потребуется увеличить плотность поддержки.

Еще одной проблемой может быть старая или низкокачественная нить: вы можете обнаружить, что пластик может недостаточно связываться слой за слоем, или экструзия неопрятна и треснута, что приводит к поломке поддержек.

Наконец, следите за печатью вашего принтера. Если принтер движется или вибрирует сильнее, чем обычно, проверьте гайки и болты и просто убедитесь, что все плотно затянуто. После того, как вы пройдете все обычные проверки, обязательно запустите процесс калибровки.

Устранение неполадки

ВЫБОР ПРАВИЛЬНОГО ТИПА ПОДДЕРЖЕК

Посмотрите на тип модели, которую вы собираетесь напечатать — если есть большие выступы, которые соединяют участки модели, и они имеют хороший контакт с платформой, попробуйте использовать линии или зигзагообразные поддержки. Если модель имеет меньший контакт с поверхностью или нуждается в более прочных поддержках, используйте решетку или треугольник.

ДОБАВЛЕНИЕ АДГЕЗИИ К ПЛАТФОРМЕ

Убедитесь, что вы добавили средства дополнительной адгезии с платформой, например, брим, чтобы у поддержек было достаточно основания для крепления.

УВЕЛИЧЕНИЕ ПЛОТНОСТИ ПОДДЕРЖКИ

Попробуйте это в крайнем случае. Увеличение плотности поддержки даст более плотную структуру, и на нее будет меньше влиять любое движение модели, но ее будет намного сложнее удалить.

СОЗДАНИЕ ПОДДЕРЖЕК В САМОЙ МОДЕЛИ

Чрезмерно высокие поддержки могут быть подвержены слабости. Добавив высокий блок в качестве части вашей модели, который заканчивается чуть ниже того места, где требуются поддержки, вы можете дать поддержкам прочную основу без необходимости печатать высокую и слабую.

ЗАМЕНА НИТИ НАКАЛА

Филамент может стать хрупким по мере того, как он достигает конца своего срока службы, и это обычно сказывается на качестве поддержек. Поменяйте пластик на свежий и посмотрите, решится ли проблема.

ПРОВЕРЬТЕ ЖЕСТКОСТЬ ПРИНТЕРА

Тряска и раскачивание принтера могут быть реальной проблемой. Убедитесь, что все плотно и откалибруйте стол при необходимости.

Чек-лист решения этой проблемы

- Используйте правильный тип поддержки

- Добавьте дополнительные средства адгезии

- Увеличьте плотность поддержек

- Добавьте поддержку в саму модель

- Используйте новый пластик

- Проверьте жесткость конструкции принтера

ПРОБЛЕМЫ 3D-ПЕЧАТИ FDM: МОЙ ОТПЕЧАТОК ВЫГЛЯДИТ ПЛОХО

Печать успешно закончена, но боги 3D-печати хмурились на вашу уродливую модель. Вот проблемы 3D-печати, которые могут быть причиной.

10. Плохой первый слой

В чем проблема?

Первые слои модели часто могут оказаться проблематичными. Это может быть связано с тем, что пластик просто не прилипает (о чем мы говорили в другом разделе, посвященном устранению неполадок при 3D-печати), или вы обнаружите нежелательные линии, из-за которых нижняя оболочка выглядит некрасиво. Кроме того, любые мелкие детали в нижней части вашей модели могут перерасти в размытие с небольшим подобием изначального дизайна модели.

Что является причиной этой проблемы?

Эти проблемы 3D-печати являются типичными признаками того, что рабочий стол не был выровнен должным образом. Если сопло находится слишком далеко от стола, нижняя поверхность часто содержит нежелательные линии и / или первый слой не прилипает. Если сопло слишком близко, могут появиться наплывы.

Устранение неполадки

Каждый принтер имеет свой процесс выравнивания рабочего стола, некоторые, например, последние Lulzbots используют чрезвычайно надежную систему автоматического выравнивания, другие, такие как Ultimaker, имеют удобный пошаговый способ, который проведет вас через процесс настройки.

Чек-лист решения этой проблемы

-

Выровняйте рабочий стол принтера

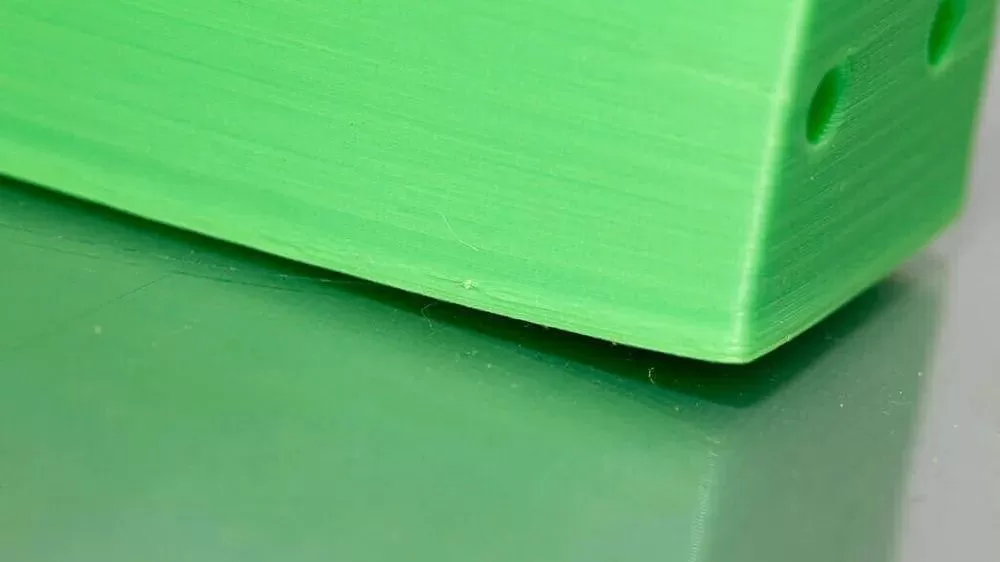

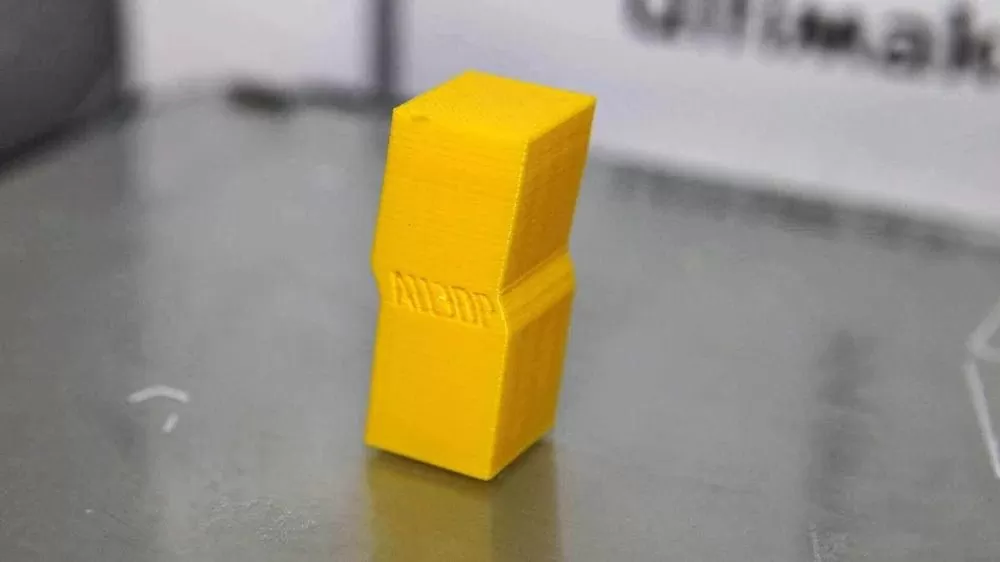

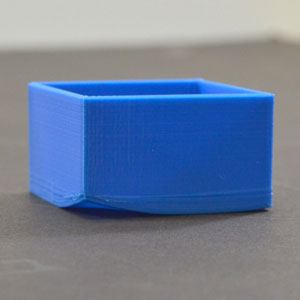

11. «Слоновья нога»

В чем проблема?

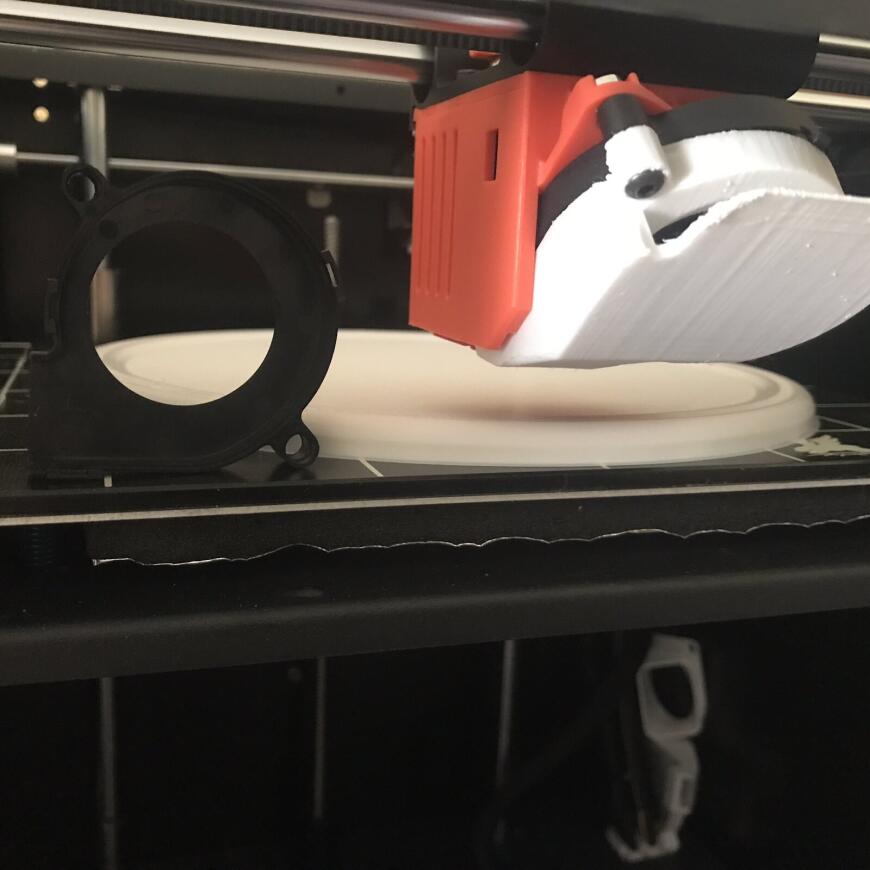

Основа модели слегка выпуклая наружу, эффект, также известный как «нога слона»

Что является причиной этой проблемы?

Этот неуклюжий дефект печати может быть вызван тем, что вес остальной части модели давит на нижнюю часть, прежде чем она должным образом охладится до твердого состояния — это особенно актуально, если в вашем принтере есть подогрев стола.

Устранение неполадки

БАЛАНС ТЕМПЕРАТУРЫ СТОЛА И ОБДУВА МОДЕЛИ

Чтобы слоновья нога не появлялась на ваших 3D-принтах, базовые слои модели должны быть достаточно охлаждены, чтобы они могли выдержать вышеописанную структуру. Однако, применив слишком много охлаждения, вы рискуете деформировать базовые слои. Правильно подобрать баланс может быть непросто, начните с понижения температуры стола с интервалами в 5 градусов (в пределах +/- 20 градусов от рекомендуемой температуры). Если толщина основания модели установлена на 0,6 мм, тогда запустите вентилятор на немного меньшей высоте.

НАСТРОЙКА УРОВНЯ СТОЛА

Чаще всего большинство проблем с печатью связаны с настройкой уровня рабочего стола. У каждого принтера есть немного различная техника для выравнивания стола. Начните с калибровки в соответствии с рекомендацией производителя вашего принтера.

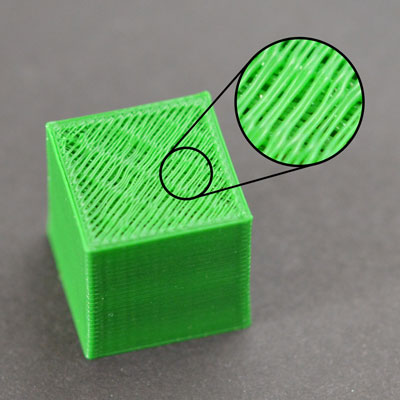

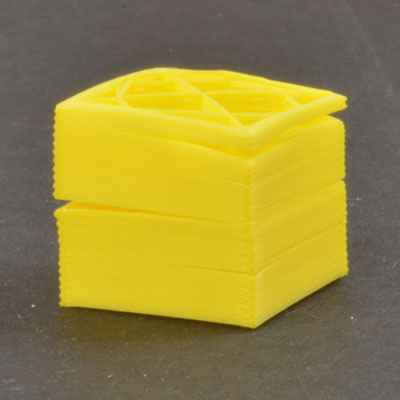

Попробуйте напечатать калибровочный куб и посмотрите, как принтер укладывает пластик на поверхность. Распечатав куб, вы легко сможете увидеть, находится ли ваш стол на одном уровне и насколько равномерно (или нет) слои модели укладываются на него.

Точно так же вы сможете увидеть, находится ли сопло слишком близко к столу или слишком высоко.

ПОДНИМИТЕ СОПЛО

Часто может помочь лишь небольшое увеличение высоты сопла, но будьте осторожны, слишком высоко, и пластик не прилипнет к платформе.

СНЯТИЕ ФАСКИ С ОСНОВАНИЯ

Другой вариант — снять фаску с основания вашей модели. Конечно, это возможно только в том случае, если вы разработали модель самостоятельно или имеете доступ к исходному файлу. Начните с фаски 5 мм и 45 °, но немного поэкспериментируйте, чтобы получить лучший результат.

Чек-лист решения этой проблемы

- Сбалансировать температуру стола и скорость вращения вентилятора модели

- Выровняйте стол

- Проверьте высоту сопла

- Сделайте на модели фаску

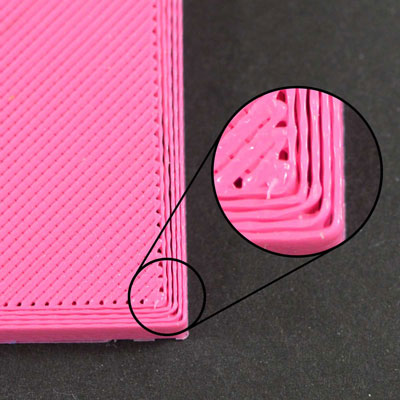

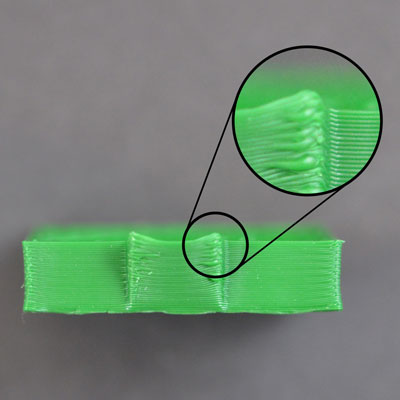

12. Загиб краев модели

В чем проблема?

У основания модели края загибаются вверх. Это также может привести к появлению горизонтальных трещин в верхних частях и к тому, что модель отклеится от стола.

Что является причиной этой проблемы?

Проблема распространена, поскольку она вызвана естественной характеристикой пластика. Когда нить ABS или PLA охлаждается, она начинает слегка сжиматься; проблема деформации возникает, если пластик охлаждается слишком быстро.

Устранение неполадки

ИСПОЛЬЗУЙТЕ ПЛАТФОРМУ С ПОДОГРЕВОМ

Самое простое решение — использовать подогрев стола для печати и установить температуру чуть ниже точки плавления пластика. Это называется «температурой стеклования». Если вы получите правильную температуру, тогда первый слой останется ровным. Температура стола часто устанавливается слайсером. Как правило, рекомендуемая температура для вашего пластика указана на боковой стороне упаковки или на катушке.

НАНЕСИТЕ КЛЕЙ НА ПОВЕРХНОСТЬ СТОЛА

Если вы по-прежнему обнаруживаете, что модель приподнимается по краям, равномерно нанесите небольшое количество клея на стол, чтобы увеличить адгезию.

ПОПРОБУЙТЕ ДРУГОЙ ТИП ПОВЕРХНОСТИ

Замените свой стол на тот, который обеспечивает лучшую адгезию. Производители, такие как Lulzbot, используют печатную поверхность PEI (полиэфиримид), которая обеспечивает отличную адгезию без клея. XYZPrinting поставляет текстурированную ленту в коробке с некоторыми из своих принтеров. 3D-принтеры Zortrax имеют перфорированный стол для печати, модели привариваются к этой поверхности, полностью устраняя проблему.

ВЫРОВНЯЙТЕ СТОЛ

Калибровка стола может быть еще одной причиной. Пройдите процедуру калибровки, чтобы убедиться, что поверхность находится на одном уровне, а высота сопла правильная.

УВЕЛИЧЕНИЕ ПЯТНА КОНТАКТА

Увеличение пятна контакта между моделью и столом легко сделать, в большинстве слайсеров есть соответствующие настройки.

ОТРЕГУЛИРУЙТЕ ДОПОЛНИТЕЛЬНЫЕ ПАРАМЕТРЫ ТЕМПЕРАТУРЫ

Если ничего не помогает, вам нужно взглянуть на расширенные настройки печати как на принтере, так и в слайсере. Попробуйте увеличить температуру стола с шагом 5 градусов.

В слайсере обратите внимание на охлаждение модели, обычно оно устанавливается таким образом, чтобы охлаждающие вентиляторы переключались на полную мощность на высоте около 0,5 мм, попробуйте увеличить это значение до 0,75, чтобы дать базовым слоям немного больше времени для естественного охлаждения.

Даже если у вашего принтера есть подогрев стола для печати, всегда рекомендуется использовать клей и регулярно калибровать уровень.

Чек-лист решения этой проблемы

- Используйте подогрев стола

- Добавьте клей на стол

- Поменяйте стекло на специальную поверхность

- Откалибруйте стол

- Добавьте дополнительные элементы для адгезии

- Отрегулируйте заранее температуру и настройки вентилятора

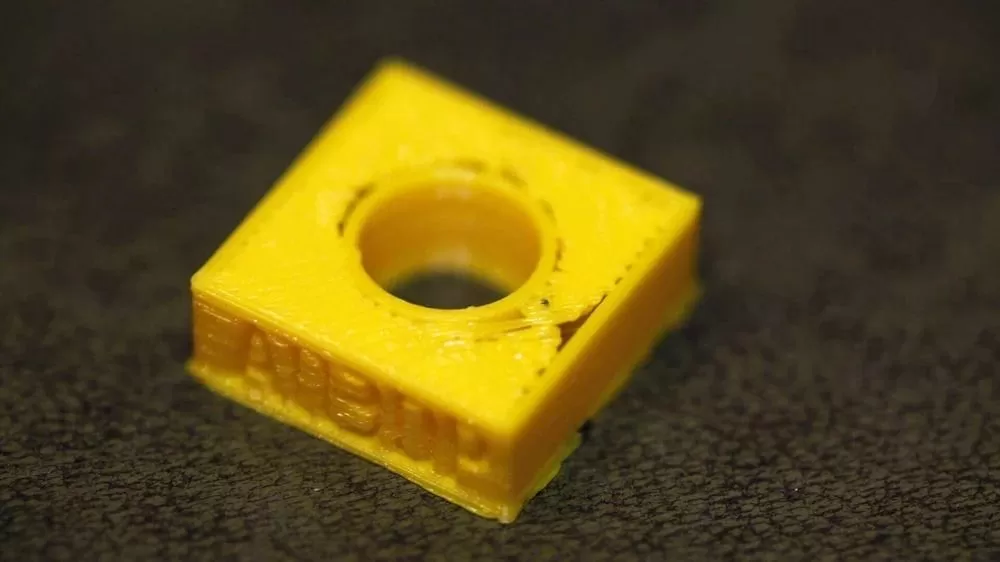

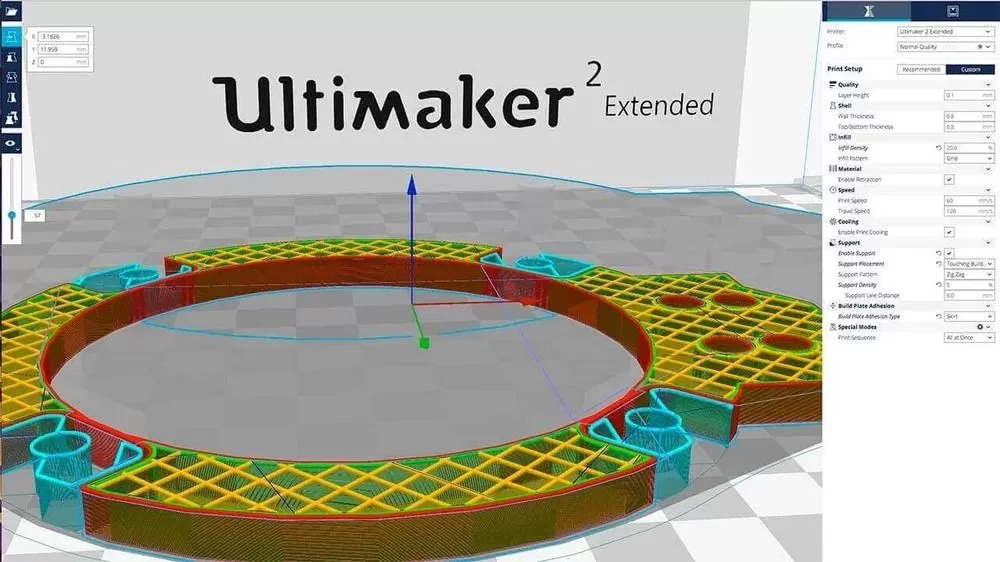

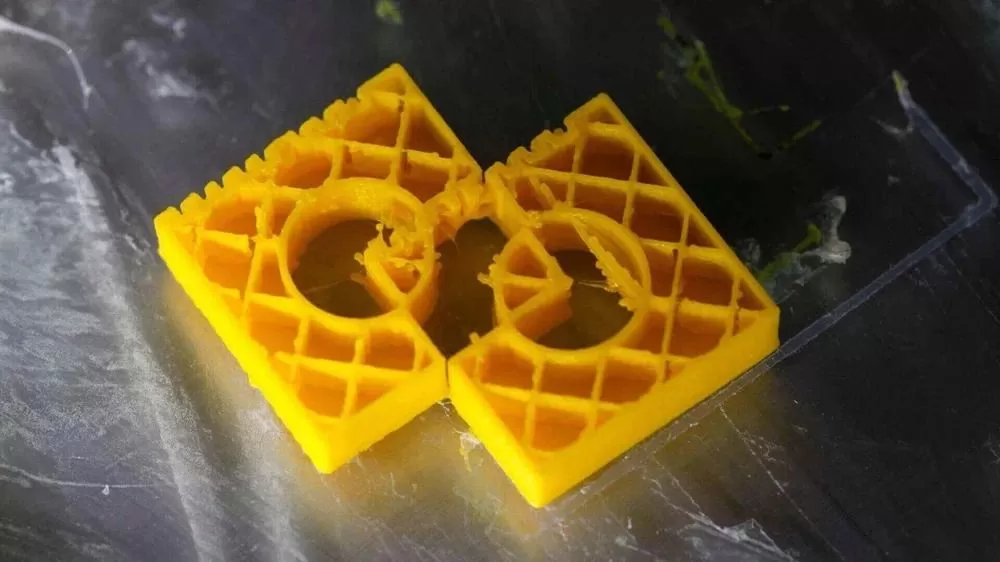

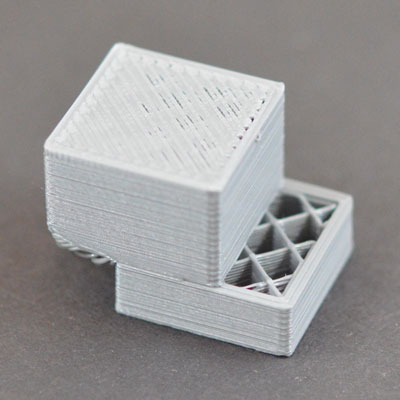

13. Заполнение выглядит грязным и неполным

В чем проблема?

Внутренняя структура вашей модели отсутствует или повреждена.

Что является причиной этой проблемы?

Есть несколько причин для дефектов заполнения. Наиболее распространенными являются неправильные настройки слайсера, но это также может быть связано со слегка засоренным соплом.

Устранение неполадки

ПРОВЕРЬТЕ ПЛОТНОСТЬ ЗАПОЛНЕНИЯ

В вашем слайсере проверьте плотность заполнения. Значение около 20% является нормальным; меньше, и вы, вероятно, будете иметь проблемы. Для больших моделей вы можете увеличить это значение, чтобы модель имела достаточную поддержку изнутри.

УМЕНЬШИТЕ СКОРОСТЬ ЗАПОЛНЕНИЯ

Скорость, с которой печатается заполнение, может существенно повлиять на качество конструкции. Если заполнение выглядит тонким и имеет разрывы, уменьшите скорость печати заполнения.

ИЗМЕНЕНИЕ ШАБЛОНА ЗАПОЛНЕНИЯ

Большинство слайсеров позволяют вам изменять внутреннюю структуру. Вы можете использовать сетку или треугольник, соты и многое другое. Попробуйте выбрать другой вариант.

ПРОВЕРЬТЕ СОПЛО

Возможно, что в сопле есть небольшой засор. Хотя он может не влиять на печать более толстых наружных стен, но для внутренней структуры меньше поток.

Чек-лист решения этой проблемы

- Проверьте и отрегулируйте плотность заполнения

- Уменьшить скорость заполнения

- Попробуйте другой шаблон заполнения

- Проверьте свое сопло на наличие засоров

14. Разрывы между заполнением и внешней стеной

В чем проблема?

Когда вы смотрите сверху или снизу на модель, вы можете увидеть небольшой зазор между заполнением и стенами внешнего периметра.

Что является причиной этой проблемы?

Раньше пропуски между периметром и верхними слоями были распространенной проблемой, но, поскольку точность принтера повысилась, а поддержка различных материалов расширилась, теперь это не такая большая проблема, как раньше.

Однако новая волна передовых материалов более капризна, чем PLA и ABS, и мы начинаем видеть небольшое возрождение проблемы.

Зазоры вызваны линиями, используемыми для заполнения и наружных стен, которые не совсем сходятся и не склеиваются. Это одна из самых простых вещей в этом списке для исправления.

Наиболее очевидная причина проблемы заключается в том, что перекрытие заполнения не установлено или установлено на ноль. Это означает, что слайсер говорит принтеру не допускать соприкосновения двух частей модели.

Другой проблемой может быть порядок, в котором вы установили заполнение и внешние стены для печати. Если вы сначала распечатываете периметр, то, как правило, небольшое или полное перекрытие может позволить решить проблему.

Устранение неполадки

ПРОВЕРЬТЕ ПЕРЕКРЫТИЕ ЗАПОЛНЕНИЯ

Это, безусловно, самая распространенная проблема, и ее действительно легко решить. В вашем слайсере найдите параметр «Заполнение наложением» и увеличьте значение.

- В Cura по умолчанию это 15%. Поднимите до 30%.

- В Simplify3D вы найдете эту опцию в «Изменить параметры процесса> Заполнение> Наложение контура». Снова увеличьте значение. Этот параметр напрямую связан с шириной экструзии, поэтому значение в % будет составлять % от любой ширины экструзии. При настройке этого параметра всегда держите его ниже 50%, иначе появятся нежелательные эффекты перекрытия по внешнему периметру вашего отпечатка.

ПЕЧАТЬ ЗАПОЛНЕНИЯ РАНЬШЕ ПЕРИМЕТРА

Если вы печатаете с относительно тонкой внешней стенкой, структура заполнения может просвечивать. Если это произойдет, вы можете изменить порядок, в котором принтер устанавливает слои заполнения и периметра.

ПОВЫШЕНИЕ ТЕМПЕРАТУРЫ ХОТЭНДА

Некоторые из самых современных материалов, таких как XT-CF20, более чувствительны к температуре, когда речь идет о растекании, благодаря углеродным волокнам, которые составляют часть их структуры. При печати с использованием этих материалов вы можете обнаружить, что незначительное увеличение температуры хотэнда на 5-10º имеет значение.

УМЕНЬШЕНИЕ СКОРОСТИ ПЕЧАТИ

Вы можете поторопиться получить модель, но печать на более высоких скоростях может вызвать всевозможные проблемы, если принтер не откалиброван идеально. Если вам все же требуется быстрая печать, вы все равно можете избежать разрывов, уменьшив скорость печати верхнего слоя.

Чек-лист решения этой проблемы

- Проверьте перекрытие заполнения

- Печатайте заполнение раньше периметра

- Увеличьте температуру хотэнда

- Уменьшите скорость печати

15. Заполнение просвечивается через стенки

В чем проблема?

Результат печати выглядит хорошо, но структуру заполнения можно увидеть сквозь стену модели.

Что является причиной этой проблемы?

Проблема с просветом возникает из-за того, что заполнение накладывается на периметр. Этот эффект наиболее заметен, когда у вашей модели тонкие стенки. Проблема вызвана структурой заполнения, перекрывающейся с линией периметра. Хотя этот эффект является проблемой, на самом деле это важная часть процесса печати, поскольку он помогает эффективно связать внутреннюю структуру с внешними стенами. К счастью, это очень легко преодолеть.

Другая причина появления этого деффекта может быть в том, что вы установили неправильную толщину стенки в зависимости от размера используемого сопла. В нормальных условиях печати толщина стенки должна быть напрямую связана с размером сопла, поэтому, если у вас сопло 0,4 мм, толщина стенки должна быть кратна этому: 0,4, 0,8, 1,2 и т. Д.

Устранение неполадки

ПРОВЕРЬТЕ ТОЛЩИНУ СТЕНОК

Убедитесь, что значение, выбранное для толщины стенок, кратно размеру сопла.

УВЕЛИЧЕНИЕ ТОЛЩИНЫ СТЕНОК

Самое простое решение — увеличить толщину стенок. Удвоенный размер должен скрывать любое перекрытие, вызванное заполнением.

ИСПОЛЬЗУЙТЕ ЗАПОЛНЕНИЕ ПОСЛЕ ПЕРИМЕТРА

Большинство слайсеров позволят вам активировать печать заполнения после периметра.

В Cura откройте «Настройки эксперта» и в разделе «Заполнение» поставьте галочку рядом с «Печать заполнения после периметра».

В Simply3D нажмите «Изменить параметры процесса», затем выберите «Слой» и в разделе «Настройки слоя» выберите «Снаружи» рядом с «Контурным направлением».

ПРОВЕРЬТЕ СТОЛ ПРИНТЕРА

Проверьте модель, и если вы видите, что эффект более заметен с одной стороны, чем с другой, проблема может быть связана с калибровкой. Если это так, выполните обычный процесс калибровки.

НАСТРОЙКА ПЕЧАТИ СТЕНОК

В зависимости от типа модели, которую вы печатаете, вы можете использовать внутренний и внешний порядок печати стенок. Если вам нужна высококачественная печать с хорошим качеством поверхности, где фактическая прочность модели не важна, выберите печать снаружи. Однако если прочность печати имеет первостепенное значение, выберите «Печать изнутри наружу» и удвойте толщину стенки.

Причина разницы в силе заключается в том, что при печати из внешнего источника вы устраняете небольшое перекрытие, которое вызывает проблему ореолов, но это также означает, что фактическая структура не создаст такую же силу связи между внутренними и внешняя структура из-за отсутствия перекрытия.

Чек-лист решения этой проблемы

- Проверьте толщину стен

- Увеличьте толщину стен

- Печатайте заполнение после периметра

- Проверьте стол принтера и при необходимости откалибруйте

- Настройте печать стенок

16. Трещины в высоких моделях

В чем проблема?

По бокам есть трещины, особенно на более высоких моделях. Это может быть одной из самых удивительных проблем в 3D-печати, поскольку они проявляются в больших моделях, и обычно, вы не замечаете момента их появления.

Что является причиной этой проблемы?

В верхних слоях модели материал остывает быстрее. Тепло от подогрева стола не достигает такой высоты, и поэтому адгезия в верхних слоях ниже.

Устранение неполадки

ТЕМПЕРАТУРА ХОТЭНДА

Начните с увеличения температуры хотэнда; для начала ее можно поднять на 10ºC. На боковой стороне коробки с филаментом вы увидите рабочие температуры хотэнда, попробуйте сохранить регулировку температуры в пределах этих значений.

ОБДУВ МОДЕЛИ

Проверьте обдув модели, убедитесь, что он включен и нацелен на модель. Если он есть, попробуйте уменьшить поток воздуха.

Чек-лист решения этой проблемы

- Проверьте температуру хотэнда и поднимите ее с интервалами в 10 градусов

- Проверьте положение и скорость обдува модели

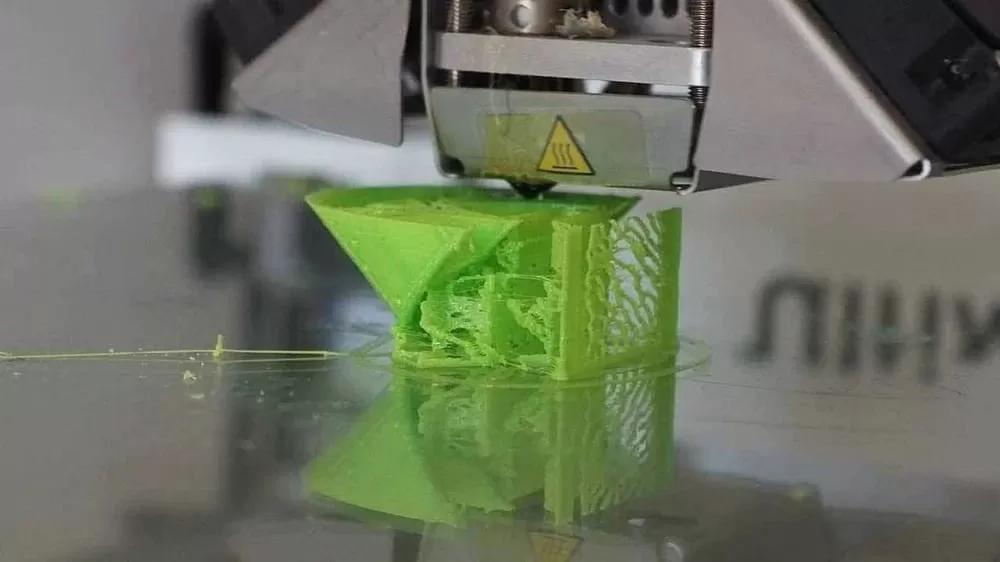

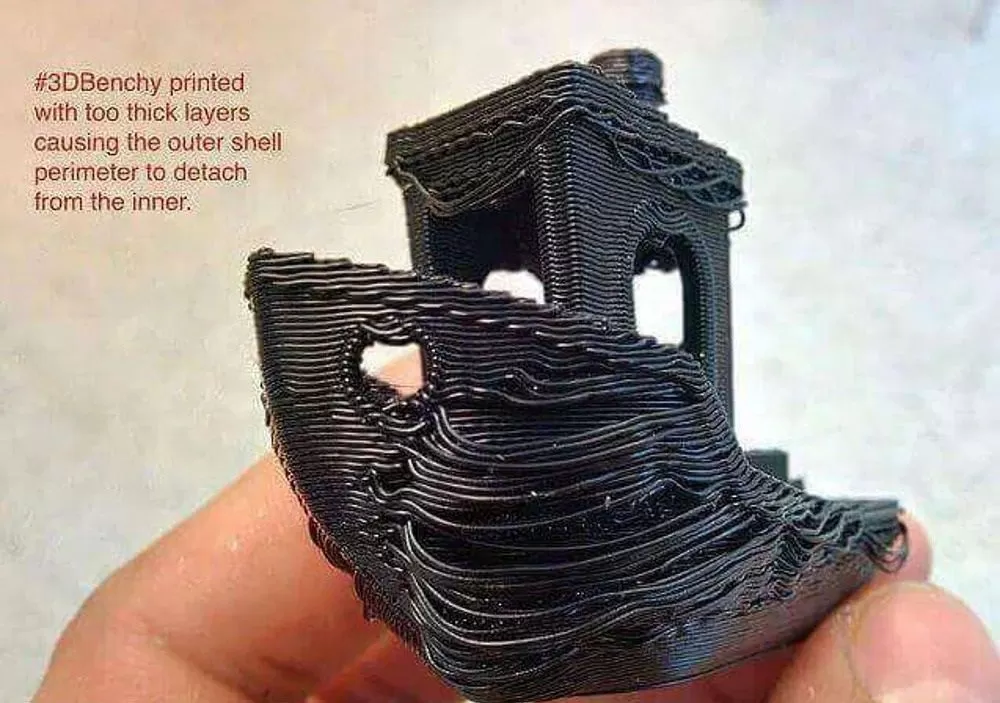

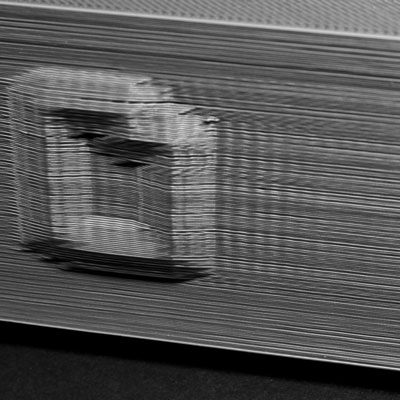

17. Сдвиг слоев

В чем проблема?

По мере формирования модели возникают некоторые проблемы с качеством. Посмотрите модель поближе, и вы увидите, что слои не выровнены так, как должны. Посмотрите на внутреннюю структуру поддержки, и снова какой-то сдвиг. Наружная стена, вместо того, чтобы быть гладкой, имеет небольшие выступы. Скорее всего проблема касается печати только в одном направлении; спереди назад или слева направо.

Что является причиной этой проблемы?

Со временем детали вашего 3D-принтера, такие как гайки, болты и ремни, ослабнут и потребуют затяжки.

Устранение неполадки

ПРОВЕРКА РЕМНЕЙ, ЧАСТЬ I

Начните c проверки того, что каждый из ремней затянут, но не слишком сильно. Вы должны чувствовать небольшое сопротивление от двух ремней, когда вы сжимаете их вместе. Если вы обнаружите, что верхняя часть ремня плотнее, чем нижняя, то это верный признак того, что их нужно подправить и затянуть. Некоторые принтеры, такие как Original Prusa i3, оснащены встроенными натяжителями ремней. Другие могут быть модернизированы с помощью 3D-печати. Если ни один из этих вариантов не подходит, возможно, вам придется вручную натянуть ремень.

ПРОВЕРКА РЕМНЕЙ, ЧАСТЬ II

Ремни принтера обычно представляют собой одну непрерывную линию, зацепленную за два шкива. Общая проблема заключается в том, что со временем ремень может скользить на одном шкиве, это может привести к смещению слоев.

ПРОВЕРКА НАПРАВЛЯЮЩИХ ВАЛОВ

Со временем грязь может накапливаться на валах, создавая участки с более высоким трением, которые, в свою очередь, могут повлиять на скольжение подшипников и втулок и вызвать смещение слоя. Очистка и повторное смазывание валов обычно решает проблему.

ПРОВЕРКА НА НАЛИЧИЕ ИЗОГНУТЫХ ИЛИ СМЕЩЕННЫХ ВАЛОВ, ЧАСТЬ I

Если вы видите, что печатающая головка двигается прерывисто в определенных точках, возможно, один из валов слегка согнут. Обычно это можно узнать, выключив принтер, чтобы через шаговые двигателя не проходило питание, а затем передвиньте вручную оси X и Y. Если вы чувствуете сопротивление, значит, что-то не так. Начните с проверки. Снимите валы и прокатите по плоской поверхности. Если какой-то согнут, то это будет хорошо заметно.

ПРОВЕРКА НА НАЛИЧИЕ ИЗОГНУТЫХ ИЛИ СМЕЩЕННЫХ ВАЛОВ, ЧАСТЬ II

Многие принтеры используют резьбовые шпильки, а не ходовые винты, и хотя они выполняют свою работу, они имеют тенденцию к изгибу с течением времени. Не озадачивайтесь разборкой вашего принтера, чтобы убедиться, что они прямые, просто используйте управляющее программное обеспечение, например «Printrun», для перемещения оси вверх или вниз. Если одна из шпилек оси Z согнута, вы сразу это увидите. К сожалению, почти невозможно точно выпрямить резьбовую шпильку, но, с другой стороны, это хороший повод заменить старые резьбовые шпильки на ходовые винты.

ПРОВЕРЬТЕ ШКИВЫ РЕМНЕЙ

Они обычно крепятся непосредственно к шаговому двигателю. Если вы повернете шкив, вы увидите небольшой прижимной винт. Потяните ремень, чтобы заставить шкив повернуться. Вы должны убедиться, что между шкивом и валом двигателя нет скольжения. Вал должен вращаться одновременно со шкивом. Если шкив люфтит, затяните прижимной винт и попробуйте снова.

Чек-лист решения этой проблемы

- Проверьте натяжение ремней

- Проверьте сцепление ремня со шкивом

- Проверьте, что валы чистые и достаточно смазаны

- Проверьте, что ходовые винты ровные

- Проверьте шкивы привода

18. Пропуск слоев

В чем проблема?

В модели есть щели, потому что некоторые слои были пропущены (частично или полностью).

Что является причиной этой проблемы?

Принтер не смог выдать количество пластика, необходимое для печати пропущенных слоев. Для редких пропусков это можно назвать временной недостаточной экструзией. Возможно, возникла проблема с филаментом (например, изменение диаметра), шестерней подачи или забитым соплом.

Также возможно небольшое заклинивание оси Z. Причиной может быть то, что валы не идеально совмещены с линейными подшипниками.

Возможно еще существует проблема с одним из валов или подшипников оси Z. Вал может быть искажен, загрязнен или излишне смазан.

Устранение неполадки

ПРОВЕРКА МЕХАНИКИ

Хорошей практикой является уделение внимания принтеру время от времени, и появление пробелов в вашей печати всегда является хорошим признаком того, что сейчас самое время уделить вашему 3D-принтеру некоторую любовь и внимание. Начните с проверки валов и убедитесь, что все они установлены в подшипниках или зажимах и не выскочили, не сдвинулись и не сдвинулись даже слегка.

ПРОВЕРКА РОВНОСТИ ВАЛА

Убедитесь, что все валы находятся в идеальном положении и не смещены. Часто это можно проверить, отключив питание (или отключив шаговые двигатели), а затем осторожно перемещая печатающую головку по осям X и Y. Если есть какое-либо сопротивление движению, то что-то не так, и обычно довольно легко определить, происходит ли это из-за смещения, слегка согнутого вала или проблемы с одним из подшипников.

ИЗНОШЕННЫЙ ПОДШИПНИК

Когда подшипники выходят из строя, это становится заметно по звуку от их работы. Вы также можете заметить неравномерное движение печатающей головки. При печати кажется будто принтер слегка вибрирует. В этом случае отключите питание и вручную подвигайте оси X и Y, чтобы найти дефектный подшипник

ПРОВЕРЬТЕ СМАЗКУ

Про смазку легко забыть, но для обеспечения бесперебойной работы важно, чтобы все было хорошо смазано. Масло для швейных машин идеально подходит и может быть куплено практически из любой галантереи по сравнительно недорогой цене. Прежде чем приступить к тщательному нанесению, просто убедитесь, что валы чистые, на них нет грязи и остатков пластика. Когда все валы выглядят чистыми, просто слегка смажьте их, но не слишком сильно. Затем используйте программное обеспечение для управления принтером, например Printrun, для перемещения головки по осям X и Y, чтобы убедиться, что валы равномерно смазаны и плавно движутся. Если вы налили слишком много масла, не волнуйтесь, просто вытрите его безворсовой тканью.

НЕДОСТАТОЧНАЯ ЭКСТРУЗИЯ

Последний вариант может быть связан с недостаточной экструзией. Ознакомьтесь с нашим советом по устранению проблемы недостаточной экструзии.

Чек-лист решения этой проблемы

- Проверьте механику и убедитесь, что люфтов нет

- Проверьте ровность валов

- Проверьте подшипники

- Смажьте механику

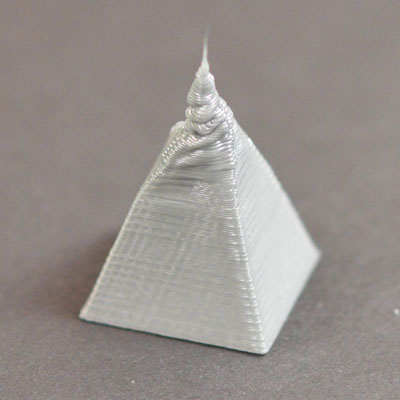

19. Наклоненные слои вместо вертикальных

В чем проблема?

Вертикальные стенки начинают печататься под углом, и этот угол не сохраняется на всей высоте модели. Серьезность проблемы может увеличиваться и уменьшаться на разной высоте.

Что является причиной этой проблемы?

Причина проблемы, как правило, очень проста; один из шкивов, прикрепленных к шаговому двигателю, слегка ослаблен, или один из ремней натирает что-то и останавливает полный ход оси. Все, что вам нужно сделать, чтобы устранить проблему, это убедиться, что ни один из шкивов не проскальзывает на валу двигателя, а установочные винты, которые удерживают шкивы на месте, все затянуты.

Хотя это звучит просто, может быть одна проблема, с которой вы можете столкнуться при затягивании шкивов. Она заключается в том, что не всегда легко получить доступ к небольшим установочным винтам, которые затягиваются на валу двигателя..

Устранение неполадки

ПРОВЕРЬТЕ ОСИ X И Y

Если ваша модель наклонена влево или вправо, значит у вас проблема с осью X. Назад вперед — проблема с осью Y. После того, как вы поставили диагноз, вы можете проверить ремни и шкивы. Если у вас есть принтер, такой как PRUSA i3, то процесс довольно прост, поскольку шаговые двигатели напрямую соединены с главным приводным ремнем. Для Ultimaker и других принтеров этот процесс может быть немного сложнее.

ПРОВЕРЬТЕ, НЕ ТРУТ ЛИ РЕМНИ ПО ЧЕМУ-ЛИБО

Осмотрите каждый из ремней и убедитесь, что они не трутся о другие элементы принтера. Также убедитесь, что ремни расположены ровно, без перекосов.

ЗАТЯНИТЕ ФИКСИРУЮЩИЙ ВИНТ ШКИВА ШАГОВОГО ДВИГАТЕЛЯ

После того, как вы определите, какая ось вызывает проблему, используйте шестигранный ключ, чтобы затянуть фиксирующий винт соответствующего шкива, который крепится к шаговому двигателю.

ПРОВЕРЬТЕ ШКИВЫ ВАЛОВ

Более сложные принтеры, такие как Ultimaker 2, имеют множество ремней и шкивов. Основные X и Y валы в верхней части принтера имеют восемь шкивов. Осмотрите каждый из них на соответствующей оси и затяните фиксирующие винты для каждого. Маловероятно, что это приведет к проскальзыванию, но если шкив ослаблен, ремень может сместиться.

Чек-лист решения этой проблемы

- Проверьте оси X и Y

- Убедитесь, что ремни не трутся о другие детали

- Затяните фиксирующий винт шкива шагового двигателя

- Проверьте шкивы валов и затяните

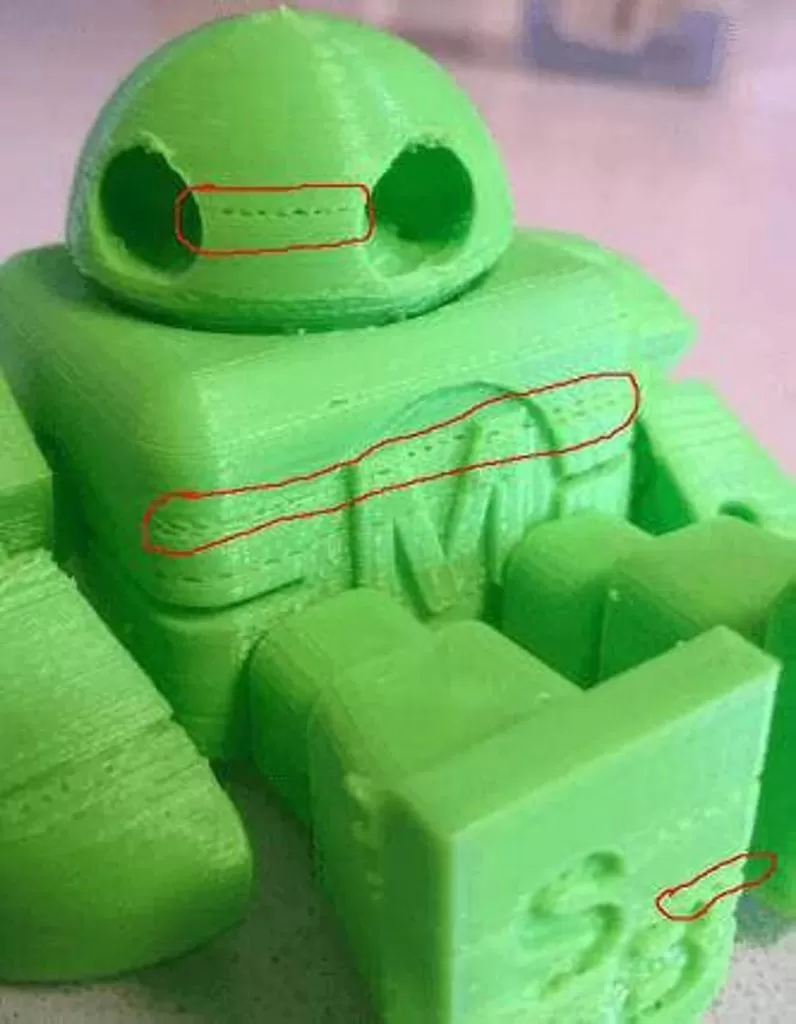

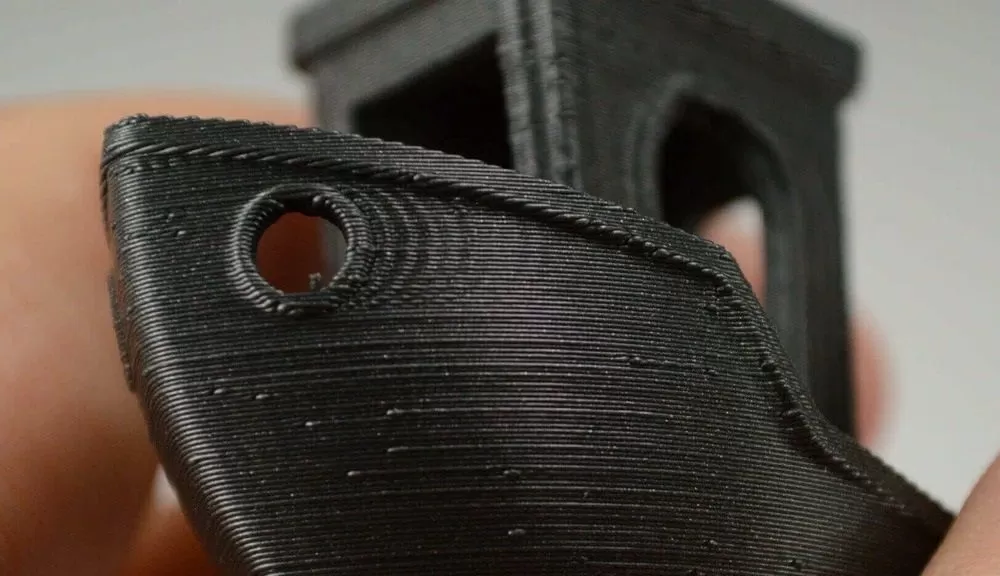

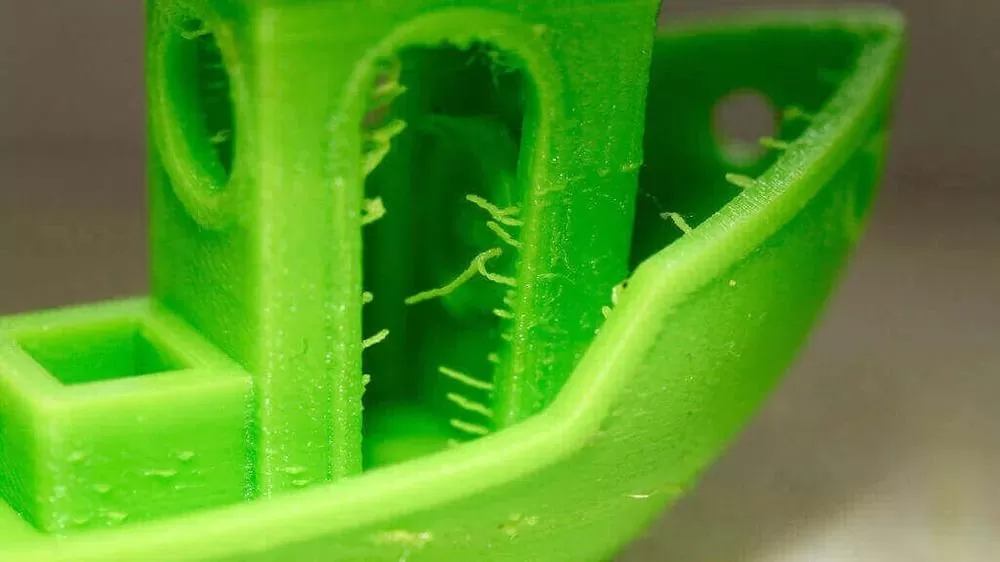

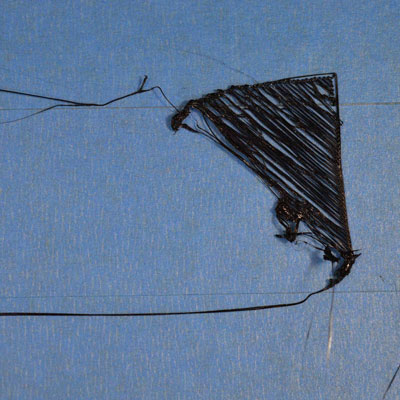

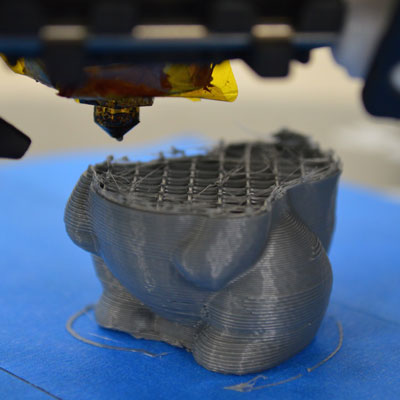

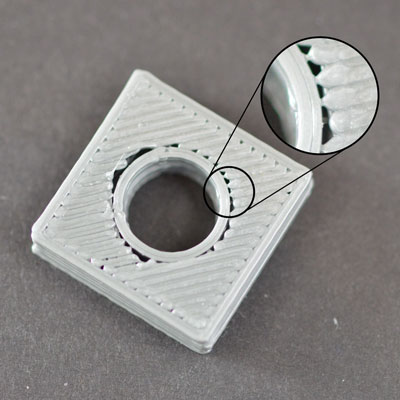

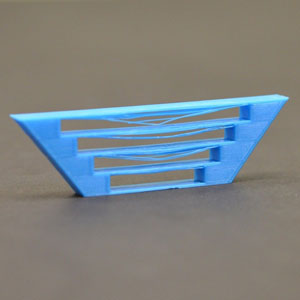

20. Дефекты на свесах

В чем проблема?

Вы смотрите свою модель в слайсере, и все выглядит хорошо. Стоит начать печатать, и вы увидите, что некоторые части модели печатаются абсолютно нормально, в то время как на других частях появляются дефекты. Это может показаться очевидным, и проблема свесов часто рассматривается как ошибка новичка в 3D-печати. Но удивительно, как часто даже опытные пользователи 3D-принтеров сталкиваются с проблемой свесов.

Что является причиной этой проблемы?

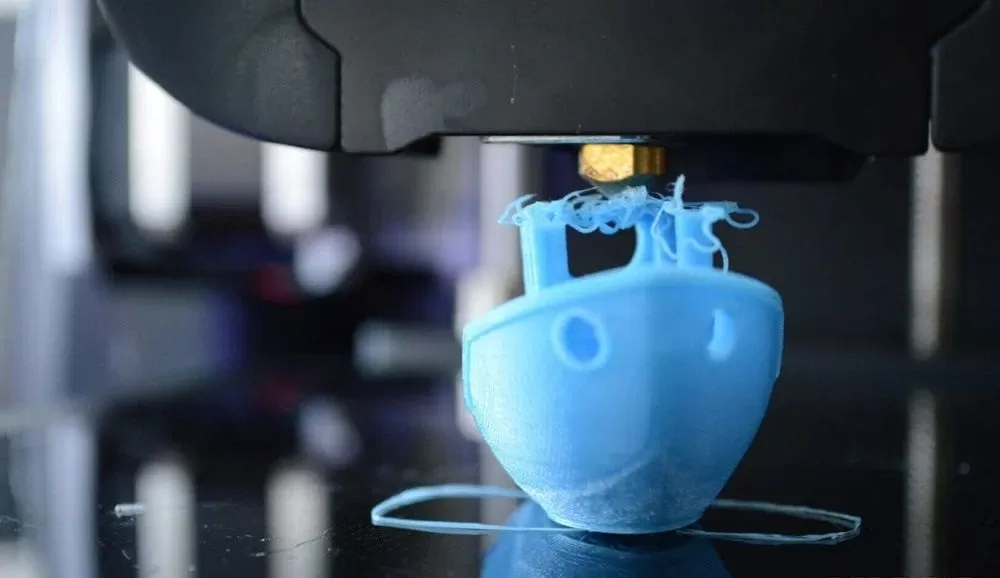

Процесс FDM печати требует, чтобы каждый слой строился на другом. Следовательно, должно быть очевидно, что если в вашей модели есть участок в котором нет ничего ниже, то нить будет висеть в воздухе и просто превратится в беспорядочную свисающую нить, а не в элемент модели.

В действительности слайсер должен уведомить, что это произойдет. Но большинство просто позволяют печатать, не оповещая, что требуется поддержка..

Устранение неполадки

ДОБАВЛЕНИЕ ПОДДЕРЖКИ

Самое быстрое и простое решение — добавить поддержки. Большинство слайсеров позволят вам это сделать быстро и без проблем.

В Simplify3D щелкните «Изменить параметры печати»> «Поддержка»> «Создать материал поддержки»; Вы можете настроить плотность, шаблон и детали. В Cura просто выберите нужный тип поддержки из основных настроек.

СОЗДАНИЕ ПОДДЕРЖИВАЮЩИХ СТРУКТУР В МОДЕЛИ

Поддержка, создаваемая слайсером, может иногда быть неудобной и приводить к застреванию материала поддержки в невозможных для удаления местах. Создание собственной структуры поддержки в вашей модели — хорошая альтернатива. Это займет немного больше времени, но может дать лучший результат.

СОЗДАНИЕ ПЛАТФОРМЫ ДЛЯ ПОДДЕРЖКИ

При печати фигуры человека, руки и другие выдающиеся части являются наиболее проблемными местами. Использование поддержек от стола также может вызвать проблемы, поскольку они часто должны подниматься на довольно большую высоту. Это расстояние является основным местом для возникновения проблем.

Создание сплошного блока или стены под руками и т.д., а затем создание меньшей опоры между рукой и блоком может быть отличным решением.

НАКЛОН СТЕН

Если у вас нависание в форме полки, то простое решение — наклонить стену под углом 45º, чтобы стена фактически поддерживала себя и устраняла необходимость в любом другом типе поддержки.

РАЗБИТЬ МОДЕЛЬ НА ЧАСТИ

Другой способ решить проблему — разбить модель на отдельные части. В некоторых моделях это позволит вам отделить то, что должно было быть выступом, и вместо этого сделать его основанием. Единственная проблема заключается в том, что потом потребуется склеить элементы.

Чек-лист решения этой проблемы

- Добавить поддержки

- Создать поддержки в модели

- Создать основание для поддержек

- Наклонить стены

- Разделить модель на мелкие элементы

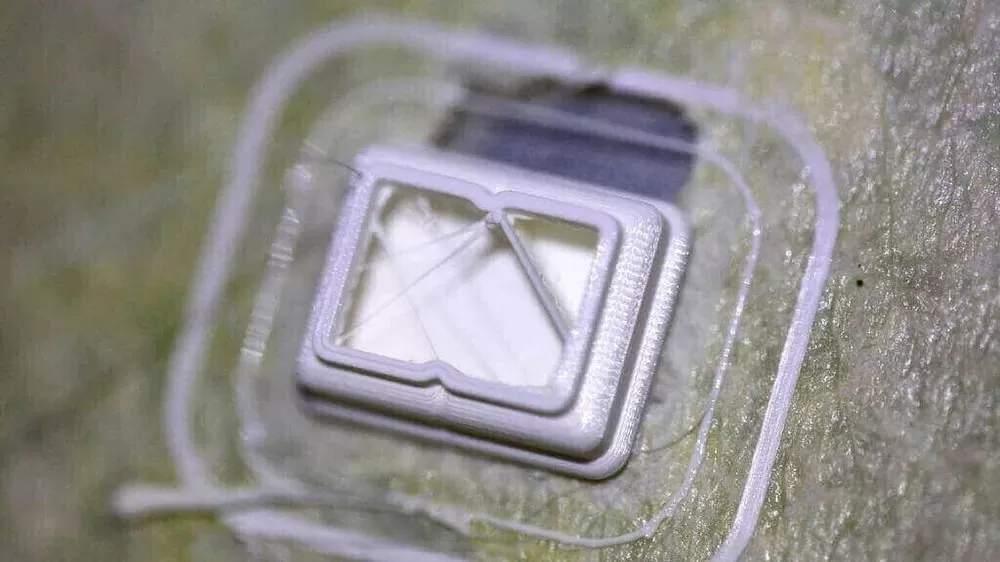

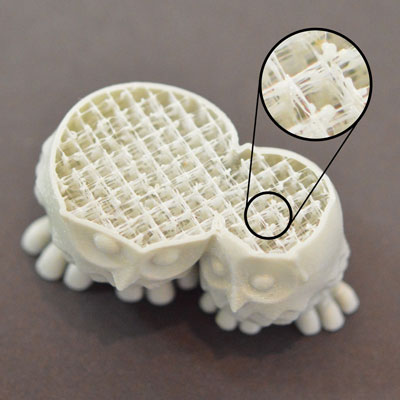

21. Основание после поддержек выглядит плохо

В чем проблема?

Вы напечатали сложную модель с поддержками, созданными с помощью слайсера. Но когда дело доходит до их удаления, небольшие кусочки материала остаются на поверхности. Когда вы пытаетесь отшлифовать или удалить оставшийся материал, это портит внешний вид модели.

Что является причиной этой проблемы?

Поддержка является неотъемлемой частью 3D-моделирования. Многие модели могут полностью обойтись без поддержек, путем подгона модели к угловым вертикалям или добавляя в модель интегральные опорные конструкции. Вы также можете удивиться возможностями вашего принтера, поскольку большинство из них способны перекрывать зазоры в 50 мм и углы печати 50º без какой-либо поддержки вообще.

Программные решения, такие как Cura и Simplify3D, способны создавать выдающиеся структуры поддержки, и по большей части эти автоматически созданные поддержки будут намного превосходить качество любого другого решения. Но, хотя автоматически сгенерированные поддержки выполняют свою работу, их может быть трудно удалить. Применение собственных структур поддержки — более точное решение, но вам нужно будет вникнуть в настройки вашего слайсера, чтобы адаптировать поддержки для ваших моделей.

В зависимости от слайсера, существует множество опций, которые позволяют вам точно настроить поддержки и минимизировать их влияние на поверхность ваших моделей. Однако, как бы вы ни были осторожны с настройками, сами поддержки будут прикасаться к вашей модели, поэтому всегда будут оставлять следы.

Проблема обработки поверхности при использовании поддержек является важной, и серьезность эффекта будет меняться в зависимости от используемых вами типов материалов. Более хрупкий пластик, такой как PLA, часто сложнее обрабатывать, чем, например, ABS.

Устранение неполадки

ДВОЙНОЙ ЭКСТРУДЕР И РАСТВОРИМЫЕ ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ

Дорогое решение, но если в большинстве ваших моделей используются сложные поддержки, то единственный способ — это использовать принтер для печати двумя видами пластика, такой как Ultimaker 3 или Cel RoboxDual. Водорастворимые материалы, такие как ПВА, стали достаточно распространенными и помогают печатать сложные модели без порчи поверхности.

Более того, вы можете добавить поддержки в места, откуда которые раньше было бы невозможно их удалить.

ПРОВЕРЬТЕ РАСПОЛОЖЕНИЕ ПОДДЕРЖЕК

Большинство слайсеров позволят вам выбрать, будет ли ваша поддержка начинаться от рабочего стола или сможет находиться везде. Для большинства моделей достаточно размещения поддержек только от стола. Выбор “Везде” приведет к поддержке … ну, везде. Это означает, что в контексте этого совета по устранению неполадок с 3D-печатью, шероховатая поверхность будет по всей модели.

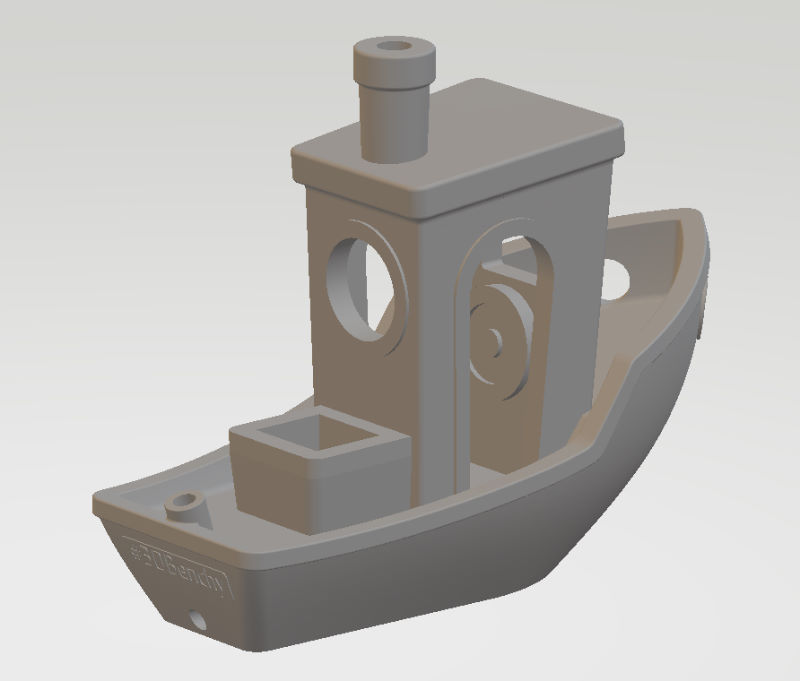

ПРОВЕРЬТЕ ВОЗМОЖНОСТИ ПРИНТЕРА

Довольно часто люди используют поддержки, даже не осознавая, что их принтер может перекрывать зазоры и легко печатать относительно крутые углы. Большинство принтеров способны преодолевать зазоры 50 мм и углы печати 50 ° без поддержек. Создайте или загрузите тестовую модель, чтобы ознакомиться с реальными возможностями вашего принтера.

НАСТРОЙТЕ ШАБЛОН ПОДДЕРЖКИ

В зависимости от типа модели, изменение шаблона поддержки может быть тем, что требуется для улучшения поверхности модели; попробуйте переключиться с «сетки» на «зигзаг».

УМЕНЬШИТЕ ПЛОТНОСТЬ ПОДДЕРЖКИ

В слайсере переключите вид на «Слои» и просмотрите структуру поддержки. Слайсер по умолчанию обычно применяет плотную структуру поддержки. Если вы уменьшите эту плотность, поддержка станет слабее, но до тех пор, пока ваш принтер будет правильно настроен, это не создаст проблем. В Cura можно успешно использовать плотность поддержки 5%, что значительно снижает влияние структуры на поверхность модели.

СНИЖЕНИЕ ТЕМПЕРАТУРЫ ПЕЧАТИ

Проверьте диапазон температуры пластика и отрегулируйте температуру хотэнда до минимума для материала. Это может привести к более слабой связи между слоями, но позволит легче удалить поддержку.

Чек-лист решения этой проблемы

- Двухэкструдерная печать

- Проверьте размещение поддержки

- Проверьте возможности принтера

- Смените шаблон поддержки

- Уменьшить плотность поддержки

- Используйте нижний предел температуры филамента

22. Модель выглядит неправильно

В чем проблема?

Части вашей модели отсутствуют или окончательный отпечаток слабый и распадается, несмотря на то, что внешне выглядит качественно. Или в конечной модели есть ошибки геометрии, которые не имеют смысла.

Что является причиной этой проблемы?

Немногообразные края — частая причина деформированных или нечетных отпечатков. Немногообразные ребра — это ребра моделей, которые могут существовать только в трехмерном пространстве, а не в физическом мире.

Например, если у вас есть два куба в реальном мире и вы пытаетесь перекрыть их напрямую, это физически невозможно, так как сплошные внешние стены препятствуют пересечению двух объектов.

В трехмерном мире вы можете просто пересекать их, они все еще существуют как отдельные объекты, но используемое нами программное обеспечение различает их независимо от воспринимаемого единства.

Чтобы заставить эти два объекта печататься правильно, объекты должны быть объединены так, чтобы любые внутренние стены были удалены, и конечный объект был с неразделенной внутренней полостью.

Другая распространенная причина — если у вас есть объект, такой как куб, и вы удалите одну из поверхностей. По сути, у вас есть объект с отверстием, он может выглядеть как фигура с пятью сторонами, но он существует только в виртуальном трехмерном пространстве, это геометрия без физической формы.

Хотя вы можете видеть внешние стены в программном обеспечении, стены, которые соответствуют отверстию, имеют размеры только по двум осям. Третье измерение, которое мы видим как толщина стены, является только иллюстративным и не имеет реального физического измерения. Когда дело доходит до нарезки модели, программное обеспечение делает все возможное и во многих случаях исправит дыру. Однако в более сложных моделях эффекты могут быть интересны, если не сказать больше.

Устранение неполадки

ИСПОЛЬЗУЙТЕ ПОСЛЕДНЮЮ ВЕРСИЮ СЛАЙСЕРА

Большинство новейших движков слайсера поддерживают автоматическую фиксацию кромок, не являющихся отверстием, но все же рекомендуется проверять правильность формирования моделей и их готовность к печати.

ИСПРАВЛЕНИЕ В HORRIBLE В CURA

В Cura откройте «Расширенные настройки» и убедитесь, что в «Fix Horrible» вы отметили «Объединить все».

ИСПРАВЬТЕ «NON-MANIFOLD» В SIMPLIFY3D

В редактировании «Настройки печати» перейдите на вкладку «Дополнительно» и выберите «Лечение» рядом с «Сегментами без отверстий».

ИСПОЛЬЗОВАНИЕ РЕЖИМА ПРОСМОТРА СЛОЕВ

В слайсере используйте режим просмотра слоев, чтобы проверить модель и увидеть, где возникают проблемы. Быстрый просмотр по слоям часто выделяет проблему, которую легко исправить.

ИСПОЛЬЗУЙТЕ ПРОГРАММУ ДЛЯ МОДЕЛИРОВАНИЯ ДЛЯ УСТРАНЕНИЯ ПРОБЛЕМ

Один из самых простых способов исправить модели с немногообразными ребрами — использовать программное обеспечение. Такие программы, как Blender и Meshmixer, имеют встроенные функции, которые быстро позволят вам выделить проблемы с вашими моделями и исправить их перед нарезкой.

ОБЪЕДИНЕНИЕ ОБЪЕКТОВ

Лучше исправить ваши 3D-модели, прежде чем импортировать их в слайсер. Для этого убедитесь, что если у вас есть два объекта, которые пересекаются или перекрываются, вы выбираете соответствующую логическую функцию для пересечения, слияния или вычитания.

Чек-лист решения этой проблемы

- Используйте последнюю версию слайсера

- Исправление horrible (в Куре)

- Исправление non-manifold (в Simplify3D)

- Используйте просмотр слоев, чтобы найти ошибки

- Используйте программное обеспечение, такое как Blender или Meshmixer, чтобы исправить проблемы

- Объедините объекты

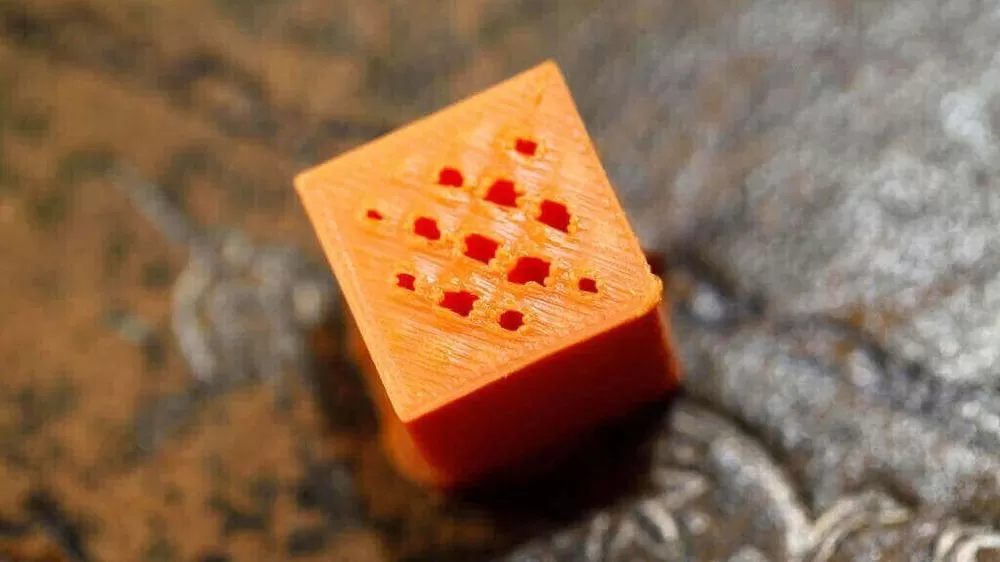

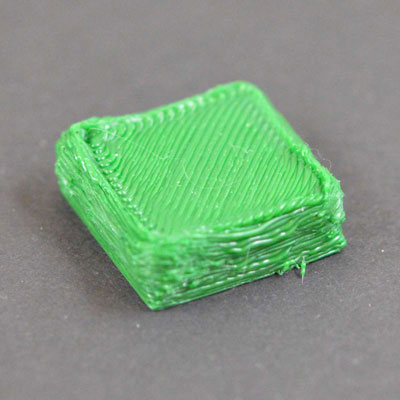

23. Проблемы с печатью мелких деталей

В чем проблема?

Ваш 3D-принтер — это точно настроенная рабочая лошадка, способная без проблем печатать модели одну за другой. Но когда дело доходит до печати с мелкими деталями, принтер не дает ожидаемых результатов.

Края и углы, которые должны быть четкими и ровными, имеют определенное искривление и сглаживание, а сложные детали далеки от совершенства.

Что является причиной этой проблемы?

Существует ряд проблем, которые могут повлиять на качество печати, если речь идет о мелких деталях.

Самой частой причиной низкой детализации отпечатков, конечно же, является высота слоя. Если для вашего принтера установлено низкое разрешение (большая высота слоя), вы не сможете получать гладкие гладкие модели независимо от того, насколько хорош ваш принтер.

Размер сопла является еще одной очевидной проблемой. Существует очень тонкий баланс между размером сопла и качеством печати. В производственных условиях идеальным является сопло 0,5 мм. Для общего назначения 0,4 мм, а мелкие детали 0,4 мм или меньше.

Меньшее сопло также будет означать, что ваш принтер должен быть точно настроен, поскольку любые проблемы будут усиливаться.

Температура сопла очень важна, поскольку ваш принтер должен плавно выдавливать пластик. Когда дело доходит до деталей, убедитесь, что сопло чистое, даже малейшее скопление пластика или небольшая закупорка будут видны на модели.

Скорость печати также будет иметь огромное влияние на модель; для детальных моделей уменьшите скорость. Возможно, вам придется отрегулировать обдув модели, чтобы учесть увеличение времени экструзии.

Бренды филаментов тратят целое состояние на тонкую настройку своих формул, чтобы создать плавную и устойчивую нить. Хотя более дешевые бренды могут выглядеть похоже, допуски по диаметру и химическому составу могут варьироваться, и это несоответствие снова скажется на печати.

Наконец, проверьте, чтобы стол был ровным. Даже малейшая ошибка в уровне будет иметь последствия для всей печати при печати с высоким разрешением.

Устранение неполадки

УВЕЛИЧЬТЕ РАЗРЕШЕНИЕ

Увеличьте разрешение — более низкая высота слоя обеспечит более гладкую поверхность.

ДИАМЕТР СОПЛА

Чем меньше диаметр сопла, тем больше деталей вы можете напечатать. Но тонкое сопло также означает меньшие допуски, поэтому ваш принтер нуждается в точной настройке.

ОБСЛУЖИВАНИЕ ПРИНТЕРА

Любое дополнительное трение от слегка смещенных валов или ослабленных ремней будет сразу видно на вашей модели. Убедитесь, что все плотно и выровнено.

ОЧИСТИТЕ СОПЛО

Перед началом детальной печати убедитесь, что ваше сопло чистое.

ЗАМЕДЛЕНИЕ

Уменьшите скорость печати — медленная печать менее подвержена ошибкам.

ИСПОЛЬЗУЙТЕ КАЧЕСТВЕННЫЙ ПЛАСТИК

Выбор правильного материала от производителя качественного филамента — ключ к качественной печати.

ПРОВЕРЬТЕ УРОВЕНЬ СТОЛА

Выполните процедуру калибровки принтера, чтобы проверить уровень стола.

Чек-лист решения этой проблемы

- Уменьшение разрешения

- Диаметр сопла

- Проверка механики принтера

- Чистка сопла

- Снижение скорости

- Используйте качественный пластик

- Проверьте уровень стола

24. Рябь и эхо (звон) на стенках

В чем проблема?

Эффект визуальных волн или ряби на поверхности модели является одной из тех незначительных и раздражающих проблем, которые многие из нас просто игнорируют. У него есть привычка приходить и уходить, и действительно, похоже, нет единой причины для этой проблемы.

Эффект обычно очень тонкий и проявляется в виде волны или ряби на поверхности отпечатка, его положение и серьезность также могут изменяться.

Большинство людей просто упустят из виду проблему. Помимо незначительного визуального воздействия на поверхность, влияние этой ряби мало влияет на качество конечной 3D-печати, кроме, конечно, самых тяжелых случаев.

Что является причиной этой проблемы?

Проблема волн в ваших 3D-отпечатках обычно сводится к одной из двух вещей, и чаще всего к их сочетанию.

Вибрации и скорость. Производители 3D-принтеров стараются уменьшить уровень вибрации, создаваемой двигателями. Поднимите принтер, такой как Ultimaker 3, и вы точно поймете, что я имею в виду, даже маленькие Cel Robox Dual, имеют значительный вес.

Этот вес помогает минимизировать вибрацию через принтер, но не полностью ее устраняет. Эти небольшие вибрации могут распространяться через мебель, доски пола или любую поверхность, на которой стоит ваш принтер.

В следующий раз, когда вы запустите свой 3D-принтер, посмотрите на поверхность, на которой он находится, затем, когда принтер напечатает, проверьте, достаточно ли надежен стол для правильной поддержки аппарата.

Вибрации также могут усиливаться из-за плохого технического обслуживания и изношенных линейных подшипников. Регулярно проверяйте чистоту принтера и следите чтобы рельсы были смазаны.

Когда принтер выключен, проверьте качество линейных подшипников и убедитесь, что движение печатающей головки плавное, вы можете сделать это, перемещая головку пальцами. Убедитесь, что все в порядке, прежде чем начать.

Во время проверки технического обслуживания убедитесь, что все болты и наконечники внутри принтера надежны, особенно если вы сами его изготовили.

Волны также будут проблемой, если вы попытаетесь печатать слишком быстро, простое решение здесь — просто снизить скорость печати, это решит проблему в большинстве случаев.

Если вам все еще нужно быстро печатать, попробуйте увеличить скорость подачи и температуру экструзии.

Наконец, для более продвинутых пользователей, это ускорение прошивки. Она регулирует скорость головы при печати и меняет направление, ее функция — предотвращать звон. Здесь есть две функции, которые вы должны посмотреть, и они будут меняться в зависимости от принтера.

Посмотрите на ускорение и рывок, начните с уменьшения рывка и затем ускорения.

Устранение неполадки

УМЕНЬШЕНИЕ ВИБРАЦИИ

Убедитесь, что поверхность, которую вы используете для своего 3D-принтера, является твердой и что во время печати принтер не имеет визуальных вибраций.

ПРОВЕРЬТЕ ПОДШИПНИКИ

Линейные подшипники со временем изнашиваются, при выключенном принтере убедитесь, что они в порядке.

УБЕДИТЕСЬ, ЧТО ВСЕ ПЛОТНО

Удивительно, как один свободный болт может повлиять на качество печати. В рамках обслуживания убедитесь, что все болты плотно затянуты.

СМАЖЬТЕ ВАЛЫ

Проверьте, чтобы на всех валах не было пыли и грязи, а затем добавьте каплю масла, чтобы убедиться, что все хорошо смазано.

ЗАМЕДЛЕНИЕ ПЕЧАТИ

Уменьшите скорость печати.

ОТРЕГУЛИРУЙТЕ ПРОШИВКУ

Этот способ только для продвинутых пользователей, проверьте прошивку принтера и отрегулируйте значения в коде для ускорения и рывка, затем вам нужно будет загрузить прошивку в принтер.

Чек-лист решения этой проблемы

- Уменьшить вибрации

- Проверьте подшипники

- Убедитесь, что все плотно

- Смажьте валы

- Замедлите печать

- Отрегулируйте прошивку

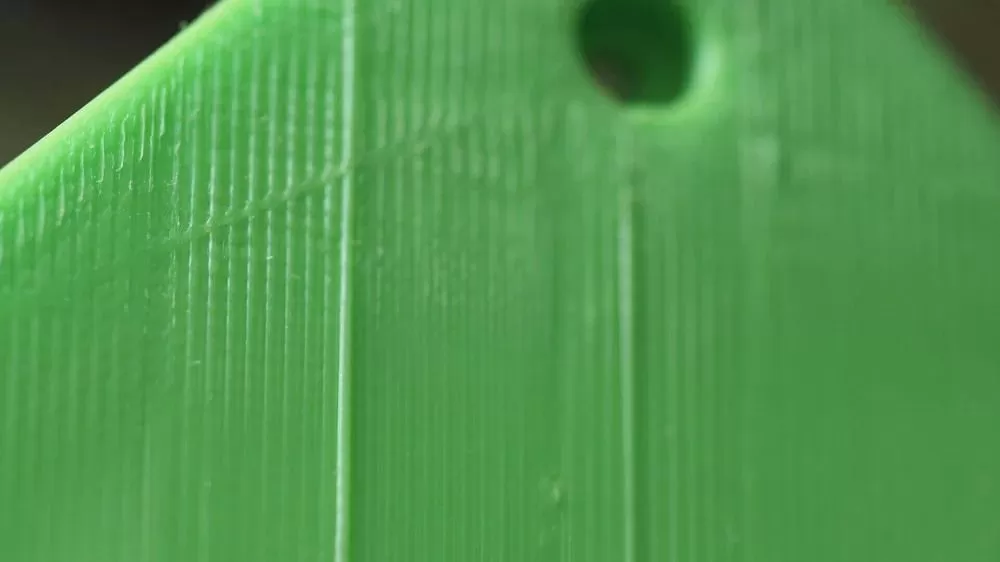

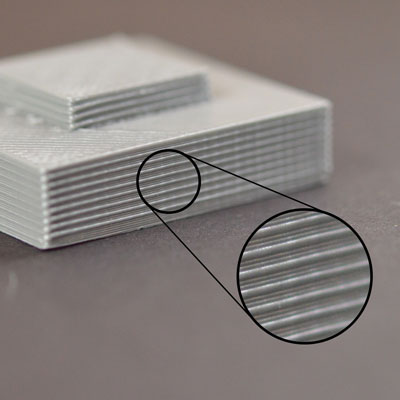

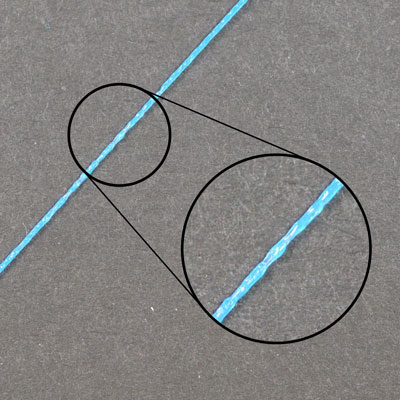

25. Диагональные швы на стенках

В чем проблема?

Линии появляются на внешнем слое вашей модели, как правило, по диагонали от одной стороны к другой.

Что является причиной этой проблемы?

3D-печать создается путем укладки последовательных слоев один за другим. При укладке каждого слоя печатающая головка перемещается по осям X и Y. Как только слой завершен, головка поднимается по оси Z и возвращается к начальной точке, чтобы уложить следующий слой.

Именно в этот момент могут появиться видимые линии. Это может быть вызвано рядом настроек принтера, но, по сути, проблема заключается в просачивании пластика или сопле, физически царапающем поверхность.

Голова не поднимается достаточно высоко, и горячее сопло тянется по поверхности, оставляя след.

Чрезмерное выдавливание является еще одной менее распространенной причиной.На больших плоских поверхностях вы можете увидеть, как диагональная линия проходит по всей поверхности.