Автор:

Говорящий Огурец · Опубликовано: 33 минуты назад

При кажущейся простоте деталей получается довольно интересная задача.

Сразу выскажусь по поводу шлифовки меди. Процесс этот, кмк, малоперспективный, особенно, если медь мягкая. Указанные параметры по плоскостности и шероховатости принципиально достижимы фрезеровкой. И если размер партии позволяет «разориться» на вырубной (беззазорный?) штамп, то лично мне видится такой маршрут обработки:

— рубим заготовки по контуру в размер из листа 2.5 (идеально) или 3 мм

— делаем несложную вакуумную приспособу, где заготовки размещаются каждая в свою ячейку, и однозубым fly cutter’ом выводим плоскость заготовок с одной стороны, а также обкатываем фасочку по контуру. Убираем вакуум, переворачиваем заготовки другой стороной в своих ориентирующих ячейках, и гасим габарит 2.2, не забывая, конечно же, про плоскостность и шероховатость. И фаски! Куда же без них

Если клиент желает «прям ваще зеркало», то 3-м пунктом можно добавить, например, электро-химическое полирование. Величину припуска под него — согласовать с гальваниками, но что-то мне подсказывает, что выполнение размера 2.2 на верхнем пределе допуска, то бишь, 2.25 факт., будет самое оно.

Можно критиковать, дополнять и даже полностью отвергать

INTELLIGENT WORK FORUMS

FOR ENGINEERING PROFESSIONALS

Contact US

Thanks. We have received your request and will respond promptly.

Log In

Come Join Us!

Are you an

Engineering professional?

Join Eng-Tips Forums!

- Talk With Other Members

- Be Notified Of Responses

To Your Posts - Keyword Search

- One-Click Access To Your

Favorite Forums - Automated Signatures

On Your Posts - Best Of All, It’s Free!

*Eng-Tips’s functionality depends on members receiving e-mail. By joining you are opting in to receive e-mail.

Posting Guidelines

Promoting, selling, recruiting, coursework and thesis posting is forbidden.

Students Click Here

USER FATAL MESSAGE 9137USER FATAL MESSAGE 9137(OP) 30 Oct 14 04:12 I am running a SOL101 analysis and here is an error which I am getting GRID POINT ID DEGREE OF FREEDOM MATRIX/FACTOR DIAGONAL RATIO MATRIX DIAGONAL 30 R1 -1.83702E+09 2.69117E+09 in the header file i have specified max ratio as but in both cases I did not get the same error. kindly help…. best regards Red Flag SubmittedThank you for helping keep Eng-Tips Forums free from inappropriate posts. |

ResourcesLearn methods and guidelines for using stereolithography (SLA) 3D printed molds in the injection molding process to lower costs and lead time. Discover how this hybrid manufacturing process enables on-demand mold fabrication to quickly produce small batches of thermoplastic parts. Download Now Examine how the principles of DfAM upend many of the long-standing rules around manufacturability — allowing engineers and designers to place a part’s function at the center of their design considerations. Download Now Metal 3D printing has rapidly emerged as a key technology in modern design and manufacturing, so it’s critical educational institutions include it in their curricula to avoid leaving students at a disadvantage as they enter the workforce. Download Now This ebook covers tips for creating and managing workflows, security best practices and protection of intellectual property, Cloud vs. on-premise software solutions, CAD file management, compliance, and more. Download Now |

Join Eng-Tips® Today!

Join your peers on the Internet’s largest technical engineering professional community.

It’s easy to join and it’s free.

Here’s Why Members Love Eng-Tips Forums:

Talk To Other Members

- Notification Of Responses To Questions

- Favorite Forums One Click Access

- Keyword Search Of All Posts, And More…

Register now while it’s still free!

Already a member? Close this window and log in.

Join Us Close

Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

Click here follow the steps to fix Femap Error 9137 and related errors.

Instructions

|

|

|

|

To Fix (Femap Error 9137) error you need to |

|

|

Step 1: |

|

|---|---|

| Download (Femap Error 9137) Repair Tool |

|

|

Step 2: |

|

| Click the «Scan» button | |

|

Step 3: |

|

| Click ‘Fix All‘ and you’re done! | |

|

Compatibility:

Limitations: |

Femap Error 9137 Error Codes are caused in one way or another by misconfigured system files

in your windows operating system.

If you have Femap Error 9137 errors then we strongly recommend that you

Download (Femap Error 9137) Repair Tool.

This article contains information that shows you how to fix

Femap Error 9137

both

(manually) and (automatically) , In addition, this article will help you troubleshoot some common error messages related to Femap Error 9137 error code that you may receive.

Note:

This article was updated on 2023-02-06 and previously published under WIKI_Q210794

Contents

- 1. What is Femap Error 9137 error?

- 2. What causes Femap Error 9137 error?

- 3. How to easily fix Femap Error 9137 errors

What is Femap Error 9137 error?

The Femap Error 9137 error is the Hexadecimal format of the error caused. This is common error code format used by windows and other windows compatible software and driver vendors.

This code is used by the vendor to identify the error caused. This Femap Error 9137 error code has a numeric error number and a technical description. In some cases the error may have more parameters in Femap Error 9137 format .This additional hexadecimal code are the address of the memory locations where the instruction(s) was loaded at the time of the error.

What causes Femap Error 9137 error?

The Femap Error 9137 error may be caused by windows system files damage. The corrupted system files entries can be a real threat to the well being of your computer.

There can be many events which may have resulted in the system files errors. An incomplete installation, an incomplete uninstall, improper deletion of applications or hardware. It can also be caused if your computer is recovered from a virus or adware/spyware

attack or by an improper shutdown of the computer. All the above actives

may result in the deletion or corruption of the entries in the windows

system files. This corrupted system file will lead to the missing and wrongly

linked information and files needed for the proper working of the

application.

How to easily fix Femap Error 9137 error?

There are two (2) ways to fix Femap Error 9137 Error:

Advanced Computer User Solution (manual update):

1) Start your computer and log on as an administrator.

2) Click the Start button then select All Programs, Accessories, System Tools, and then click System Restore.

3) In the new window, select «Restore my computer to an earlier time» option and then click Next.

4) Select the most recent system restore point from the «On this list, click a restore point» list, and then click Next.

5) Click Next on the confirmation window.

6) Restarts the computer when the restoration is finished.

Novice Computer User Solution (completely automated):

1) Download (Femap Error 9137) repair utility.

2) Install program and click Scan button.

3) Click the Fix Errors button when scan is completed.

4) Restart your computer.

How does it work?

This tool will scan and diagnose, then repairs, your PC with patent

pending technology that fix your windows operating system registry

structure.

basic features: (repairs system freezing and rebooting issues , start-up customization , browser helper object management , program removal management , live updates , windows structure repair.)

Nobody likes Nastran fatal messages, but they are a part of FEA just like meshing. I’m going to use this location to document the solutions to the Nastran FATAL errors messages I receive when I make NX Nastran a little upset. I’m sorry this will be sparse to start out. My plan is to populate it as times goes on and I encounter more error messages.

By the way, you can always refer to ..nastranhelppdferror.pdf in your Femap install path to find the official list of Nastran error codes. They aren’t the most helpful, though, hence the reason for this table:

| FATAL message | NASTRAN message | Solution | FATAL ID |

|---|---|---|---|

| SYSTEM FATAL MESSAGE 5407 (LNCCKD) | INERTIA (STURM SEQUENCE) COUNT DISAGREES WITH THE NUMBER OF MODES ACTUALLY COMPUTED IN A (PARTIAL) INTERVAL |

Research indicated that the fix would be to increase the number of requested modes, albeit this fix was associated with a free-free modes check. This other «fix» was traced back to requesting fewer modes than rigid body (near zero) modes existing in the model, as the user had multiple disconnected meshes. I was running SOL103 normal modes in a fixed configuration. Finally fix was to eliminate K6ROT=0 parameter usage and leave to default value of 100. | 5407 |

| SYSTEM FATAL MESSAGE 3094 (SSGSLT) | Femap write out more ACCEL1 cards than NX Nastran can manage (10k). Fix is to add a line for «WriteCompactAccel1=1» to your Femap.INI file. Note there is a post about this on LearningFEA.com dated 3/17/16. | 3094 | |

| USER FATAL MESSAGE 1250 (BIOWRT) | ERROR MESSAGE IS — There is not enough space on the disk. |

Specified supplemental scratch directory locations on another computer HD that had extra capacity to give to the solution process. Note there is a post about this on LearningFEA.com dated 1/20/16. | 1250 |

| SYSTEM FATAL MESSAGE 4276 (IONAST) | USER INFORMATION: THIS ERROR MAY BE CAUSED BY EXCEEDING THE CAPACITY OF A SYSTEM RESOURCE. (E.G., ALLOCATED DISK IS FULL, OR MAXIMUM FILE SIZE HAS BEEN REACHED) |

Related to FATAL 1250. Specified supplemental scratch directory locations on another computer HD that had extra capacity to give to the solution process. Note there is a post about this on LearningFEA.com dated 1/20/16. | 4276 |

| USER FATAL MESSAGE 4654 (EHEXGS) | ELEMENT WITH ID = 86389 CONNECTS TWO POINTS HAVING THE SAME COORDINATES. CONNECTION ORDER OF GRID POINTS IN QUESTION = 3 AND 7 User information: Two grid points which should be unique are defined as coincident. Check connectivity. |

A model had been converted from mm to meters length units. A simple solution would then fail with this message. Connectivity was not setup incorrectly. The problem lied in the unit conversion. When Femap wrote out the Nastran input file in the default short-field format, the spacing between some nodes was on the order of mm, which, when described in meters, are essentially the same number. Solution was to either maintain mm units or use long field format, which is an option under the Bulk Data options dialog (edit analysis). | 4654 |

| USER FATAL MESSAGE 2038 (RBE3S) | RBE3 ELEMENT 18 IS SINGULAR. USER ACTION: ADD MORE DOFS TO THE CONNECTED POINTS TO INSURE THAT THEY CAN CONSTRAIN ALL 6 RIGID BODY MODES OF THE ELEMENT. |

An RBE3 interpolation element was (somehow) created without any weighting assigned to the independent nodes. This weighting is usually set to 1 by default in Femap. It was set to 0 in this particular model. Easy fix to update the independent nodes weighting function once this was identified as the issue. | 2038 |

| USER FATAL MESSAGE 608 (IFP1D) | THE SET ID SPECIFIED ON THE ABOVE CARD MUST BE DEFINED PRIOR TO THIS CARD. User information: Set identification numbers must be specified prior to their use. Also sets specified within a subcase are valid only within that subcase. Redefine the errant set (or define a required set) or move the set out of the subcase it is in. 7 STRESS(PLOT,CORNER) = 1 |

I manually edited the case control section and the SET definition was placed AFTER a line that used it. In this case, STRESS command referenced SET 1, but SET 1 was defined after that line. | 608 |

| USER FATAL MESSAGE 9025 (IFPL) | ^^^ ERROR ENCOUNTERED IN THE CASE CONTROL SECTION ^^^ SEE MESSAGES ABOVE. ERROR ENCOUNTERED IN MODULE IFP1. |

Appears to be a general indicator that something went wrong in the case control, in this case, due to the 608 error. | 9025 |

| SYSTEM FATAL MESSAGE 7340 (LNNHERR) | WARNING REPORTED BY SUBROUTINE LNNDRVS (IER= 725) USER INFORMATION: NUMBER OF COMPUTED EIGENVALUES EXCEED ALLOCATED STORAGE. |

Solution was a buckling breakout analysis using system FEM internal loads (SPCDs, interface forces) of a rather intricate structure. Attempted adjusting MAXRATIO and introducing K6ROT to no avail. Went back and ran normal modes solutions, which showed the true problem of disconnected mesh. So the system FEM internal loads weren’t being applied to a comparable breakout structure and thus 105 must’ve been recovering too many modes. | 7340 |

Для всех ответственных конструкций необходимо проводить расчеты по предельным состояниям. В этой статье я представлю процесс создания расчетной конечно-элементной модели конструкции крупногабаритной вакуумной камеры с последующим анализом прочности и устойчивости. Проведение расчетов на прочность и устойчивость – один из важнейших этапов итерационного процесса проектирования сложных конструкций.

Далеко не все расчетные комплексы позволяют смоделировать конструкцию сложной формы поверхностными конечными элементами, а тем более использовать в одной расчетной модели несколько типов конечных элементов. Для анализа конструкции крупногабаритной вакуумной камеры я буду использовать расчетный комплекс Femap с NX Nastran. В ходе работ определю напряженно-деформированное состояние (НДС) крупногабаритной вакуумной камеры (рис. 1) и критическую силу потери устойчивости, представлю вариант улучшенной конструкции, а также расскажу о нелинейном анализе потери устойчивости.

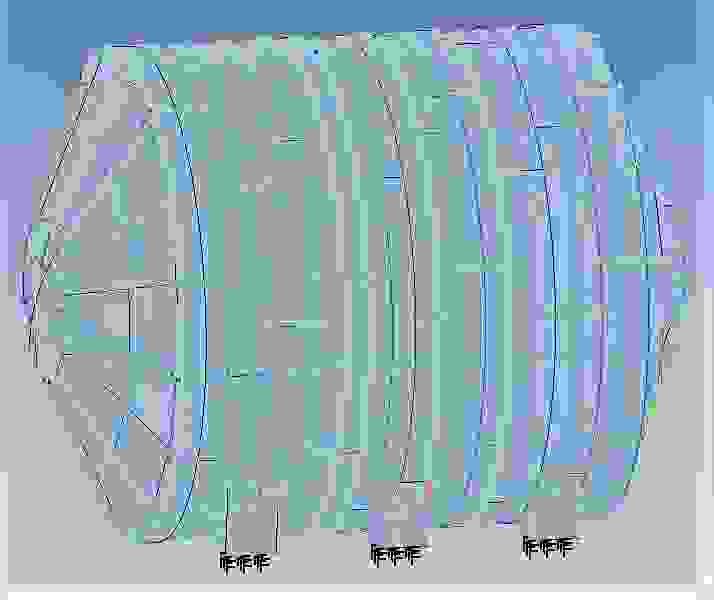

Рис. 1. Геометрическая модель крупногабаритной вакуумной камеры

Введение

Испытания на герметичность в вакуумной камере проводят с целью проверки способности летательных или подводных аппаратов, корпусов изделий либо отдельных блоков и частей не допускать проникновения воздуха или воды в корпус отсека или аппарата. При этом в процессе испытаний сами вакуумные камеры подвергаются значительным нагрузкам от разницы давления внутри и снаружи камеры.

Цикл пневмовакуумных испытаний крупногабаритной техники является наиболее объективным методом, позволяющим в наземных условиях контролировать соблюдение жестких требований к герметичности отсеков и бортовых систем. Значительные нагрузки, с которыми связаны испытания, требуют изготавливать крупногабаритные вакуумные камеры из стали большой толщины и с ребрами жесткости, а предварительно проводить расчеты камер на прочность и устойчивость.

Описание конструкции вакуумной камеры

Исследуемая вакуумная камера состоит из цилиндрической обечайки, собранной из сегментов, и двух полигональных крышек, усиленных ребрами жесткости. Одна из крышек жестко прикреплена к цилиндрической части, другая является откидной. Камера крепится к основанию с помощью шести опор.

Вакуумная камера выполнена из стали с модулем упругости 2∙10^11 Па, коэффициентом Пуассона 0,3, плотностью 7850 кг/м3, пределом текучести 270 МПа. Расчетная нагрузка составляет 10^5 Па. Согласно рекомендациям из книги А.С. Вольмира «Устойчивость упругих систем» примем коэффициент запаса по устойчивости равным 0,5 (то есть критическая сила потери устойчивости – не менее 2). Применение данного коэффициента обусловлено наличием начальных неправильностей формы и другими факторами.

Потеря устойчивости оболочек, как правило, происходит внезапно, с образованием глубоких вмятин, обращенных к центру кривизны.

Габариты вакуумной камеры 18,5 на 13,5 м.

Разработка модели. Создание геометрической модели вакуумной камеры

Исходные данные для вакуумной камеры были представлены в виде эскизов (по информации из свободных источников), после чего создана трехмерная модель камеры. Затем трехмерная модель в формате STEP импортирована в Femap с NX Nastran, встроенными инструментами которого были построены серединные поверхности.

Такая модель пригодна для дискретизации на конечные элементы (КЭ) типа «плоская оболочка» («plate»). Этот подход позволяет создать достаточно точную расчетную модель конструкции при меньшей, чем в случае использования трехмерных конечных элементов, размерности матрицы жесткости.

На рис. 2-4 представлена поверхностная геометрическая модель вакуумной камеры.

Рис. 2. Геометрическая модель вакуумной камеры

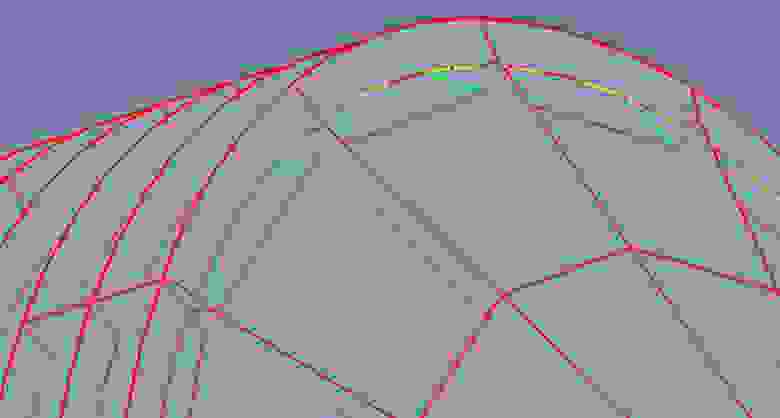

Рис. 3. Геометрическая модель вакуумной камеры. Крышка

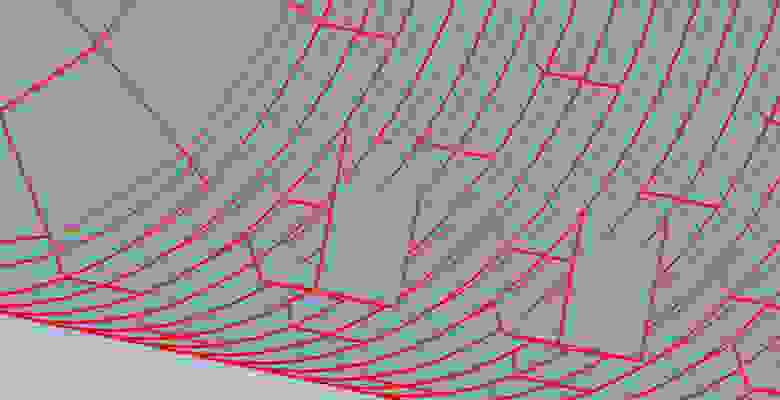

Рис. 4. Геометрическая модель вакуумной камеры. Опоры

Для удобства задания и последующей корректировки толщин части модели бы объединены в группы (рис. 5).

Рис. 5. Геометрическая модель вакуумной камеры. Группы

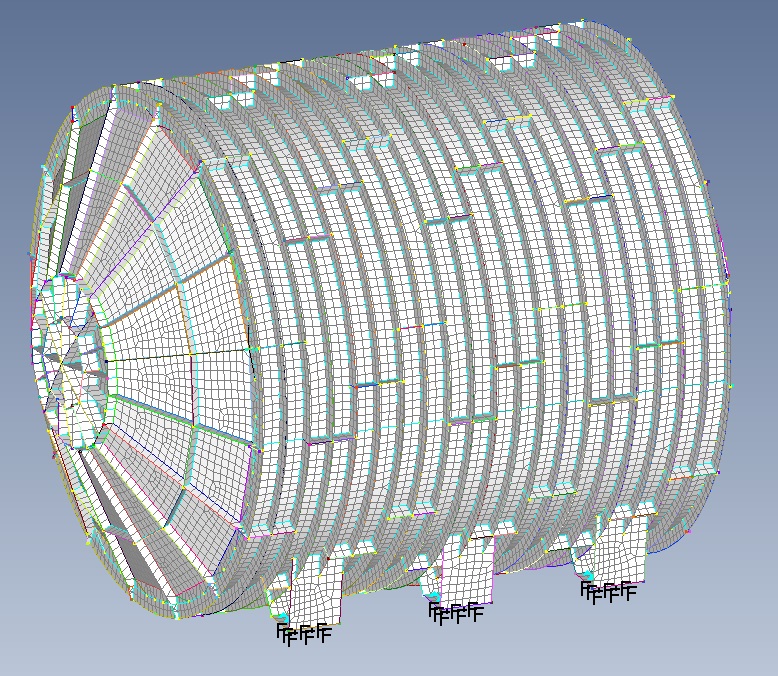

Создание конечно-элементной модели

На основе геометрической модели была создана КЭ-модель вакуумной камеры. Большая часть конструкции разбита четырехугольными пластинчатыми конечными элементами. Число треугольных пластинчатых элементов невелико, они использовались для построения сетки в переходных областях (рис. 6).

Рис. 6. Конечно-элементная геометрическая модель вакуумной камеры

В исходном первом варианте конструкции толщина цилиндрической части и пластин днища составляет 0,02 м, толщина ребер 0,025 м.

Расчет НДС и устойчивости вакуумной камеры

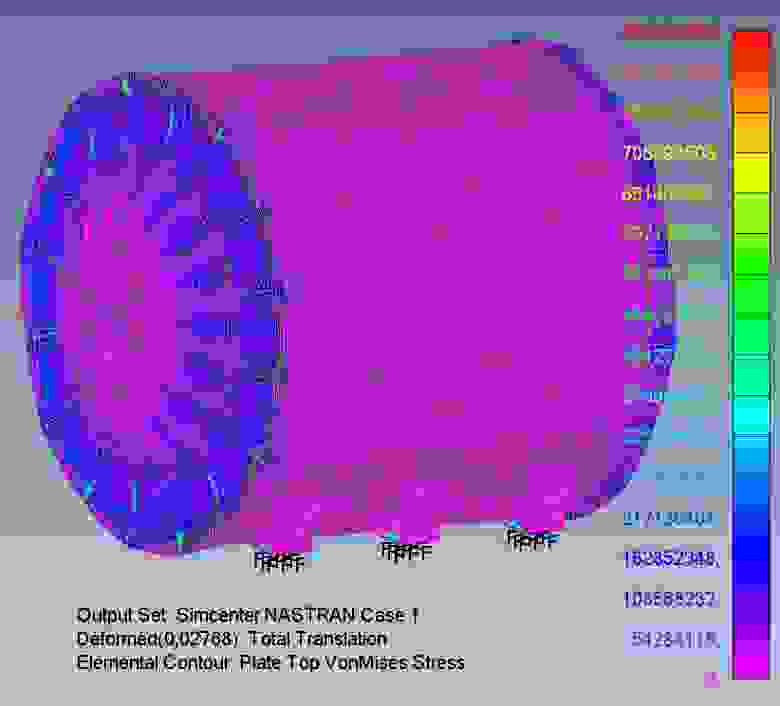

Результаты линейного статического анализа таковы, что после приложения нагрузки в 10^5 Па максимальные перемещения составляют 0,027 м от прогиба крышки, максимальные напряжения – 26 МПа в цилиндрической части, 87 МПа на крышке. То есть напряжения в целом значительно ниже предела текучести (рис. 7).

Рис. 7. НДС вакуумной камеры

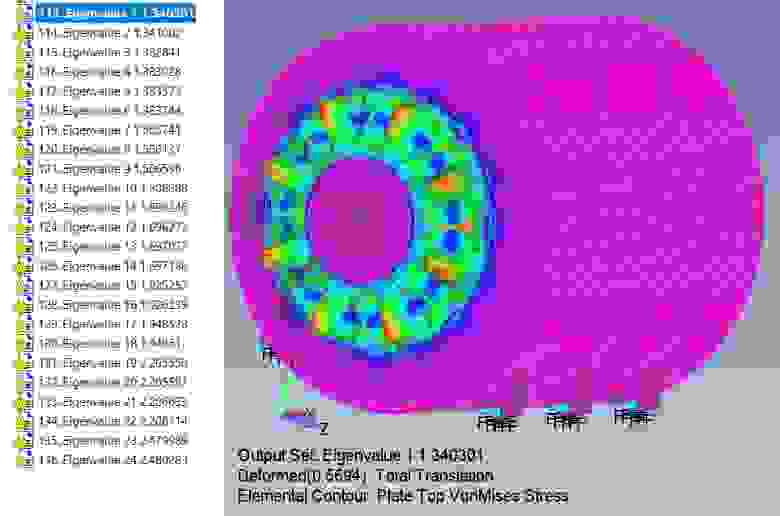

Результаты анализа устойчивости вакуумной камеры показывают, что первые 24 формы потери устойчивости реализованы на крышках камеры. Это означает, что цилиндрическая часть камеры обладает большей жесткостью по сравнению с крышками. При этом критическая сила потери устойчивости составляет 1,34, что меньше допустимых 2 (рис. 8).

Рис. 8. Формы потери устойчивости вакуумной камеры

При переходе к анализу следующего варианта конструкции усилим крышку: увеличим толщину ее пластин, добавим на обе крышки третье кольцо ребер жесткости.

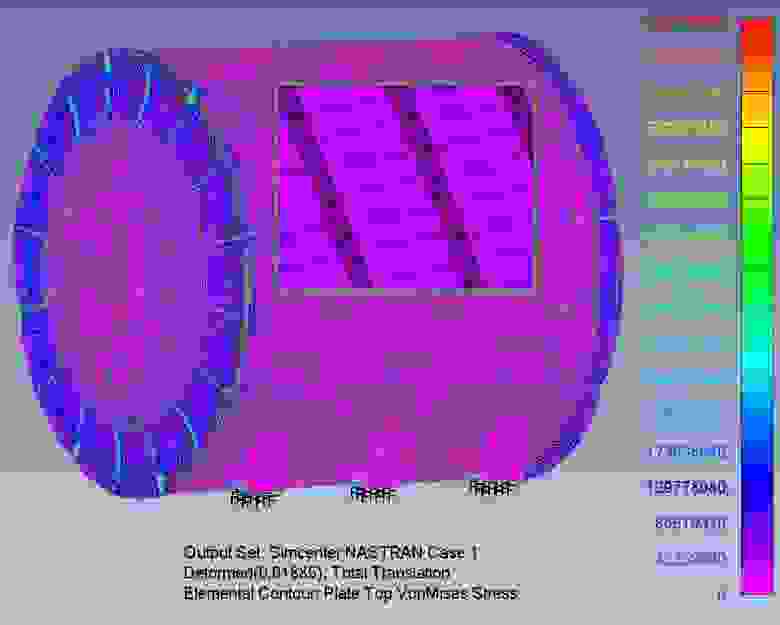

Второй вариант конструкции: толщина цилиндрической части 0,02 м, толщина пластин днища составляет 0,025 м, ребра 0,025 м; на обе крышки добавлено третье кольцо ребер жесткости (рис. 9).

Рис. 9. Конструкция вакуумной камеры с дополнительным кольцом ребер жесткости на крышках

Результаты линейного статического анализа таковы, что после приложения нагрузки в 10^5 Па максимальные перемещения составляют 0,018 м от прогиба крышки, максимальные напряжения – 25 МПа в цилиндрической части и 70 МПа на крышке (рис. 10-12).

Рис. 10. НДС вакуумной камеры

Рис. 11. Напряжения в элементах крышки

Рис. 12. НДС вакуумной камеры

На рис. 13 видно, что в месте стыковки крышки и цилиндрической части напряжения в локальных областях превышают предел текучести. В этих местах необходимо предусмотреть локальные усиления конструкции.

Появление дополнительных колец ребер жесткости на крышках значительно увеличило жесткость крышек – это хорошо видно при сравнении форм потери устойчивости.

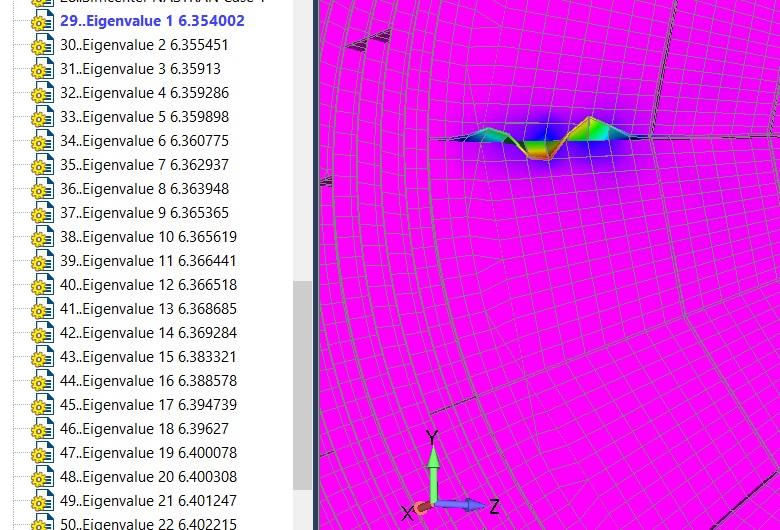

Первые 32 формы потери устойчивости реализуются на ребрах жесткости крышки, 33-я (рис. 14) и следующие – на плоских сегментах между ребрами жесткости. Это означает, что цилиндрическая часть камеры обладает большей жесткостью. При этом критическая сила потери устойчивости для первой формы составляет 6,35.

Рис. 13. 1-я форма потери устойчивости крышки вакуумной камеры

Рис. 14. 33-я форма потери устойчивости крышки вакуумной камеры

Формы потери устойчивости из линейного анализа можно использовать при создании «дефектов» в нелинейном анализе. Как следует из названия, линейный анализ потери устойчивости не учитывает нелинейности. Соответственно все контакты и свойства материалов считаются линейными, не учитываются эффекты больших перемещений. Эти факторы делают полученную критическую нагрузку неконсервативной.

Нелинейный анализ как инструмент для оценки потери устойчивости

При проведении нелинейного анализа вакуумной камеры была учтена только нелинейность, связанная с большими перемещениями, потому результаты анализа для данного конкретного расчета являются адекватными только в диапазоне нагрузок до достижения предела текучести. Однако на примере этого расчета мы расскажем о теоретических и практических основах применения нелинейного анализа для оценки потери устойчивости.

По результатам линейного анализа критическая сила потери устойчивости для первой формы составляет 6,35. С целью исследования устойчивости вакуумной камеры зададим нагрузку, в 10 раз превышающую эксплуатационную нагрузку: 10^5 Па, количество шагов приращения нагрузки – 20.

При решении нелинейной задачи заданные нагрузки будут приложены к телу не сразу. В нелинейном анализе нагрузки прикладываются постепенно и фактически решатель последовательно решает множество задач. При линейном статическом анализе всегда делается лишь один шаг: от начального состояния к конечному.

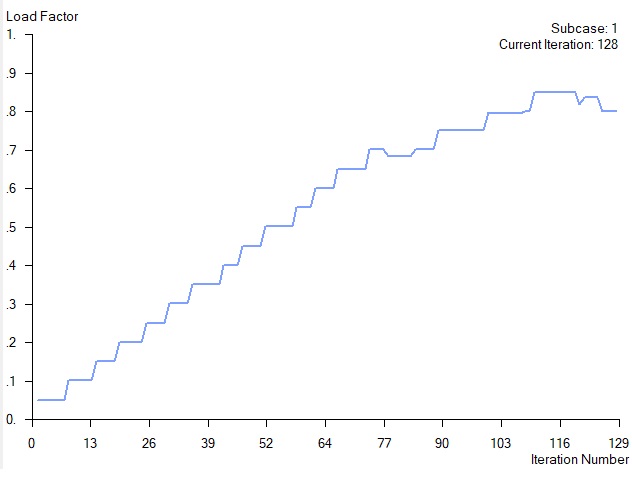

После запуска нелинейного анализа в Femap отображается график (рис. 15), иллюстрирующий в реальном времени количество выполненных итераций и (в случае нашего нелинейного статического анализа) Load Factor, то есть фактор нагрузки от 0 до 1. В правом верхнем углу мы видим информацию о номере текущей итерации (именно так, а не номер шага приращения нагрузки). Каждый шаг приращения нагрузки может содержать в себе несколько итераций – это необходимо для выполнения алгоритмов, реализующих сходимость решения. Если приращение не сходится, это означает, что изменение в нагрузке слишком велико, чтобы перейти к следующему шагу; нагрузка снижается – выполняются дополнительные итерации внутри одного шага.

Вблизи точки геометрической нестабильности Nastran будет делить шаг пополам до достижения максимального количества итераций. При проведении нелинейного анализа вакуумной камеры сообщение с пояснением, что решение не сходится, появилось при уровне нагрузки 0,8 (128-я итерация) – потеря сходимости обусловлена геометрической нестабильностью. Геометрическая нестабильность является причиной потери устойчивости: наклон на графике «сила – перемещение» почти нулевой (чем больше номер решения, тем больше уровень нагрузки), что делает невозможным получение решения. Таким образом, потеря сходимости решения сигнализирует о потере устойчивости конструкции. Более подробно о нелинейном анализе и сходимости рассказано в моей статье «Просто о нелинейном анализе методом конечных элементов. На примере кронштейна».

Рис. 15. График сходимости решения при нелинейном анализе вакуумной камеры

Напряжения на крышке достигают предела текучести при нагрузке 350 000 Па (в 3,5 раза больше рабочей). То есть пластические деформации в элементах конструкции вакуумной камеры начнутся задолго до потери устойчивости.

Важно отметить, что потеря устойчивости может происходить и в области пластических деформаций, потому в некоторых случаях нелинейный анализ является незаменимым инструментом.

Заключение

В процессе анализа вакуумной камеры методом конечных элементов рассмотрены два варианта конструкции. При переходе от первого ко второму варианту была усилена крышка. Второй вариант конструкции в целом удовлетворяет условиям прочности и устойчивости. В местах концентрации напряжений необходимо выполнить местное усиление.

Femap с NX Nastran обладает инструментами, позволяющими производить нелинейный анализ потери устойчивости конструкций с учетом всех видов нелинейностей.

Эта работа выполнена мною в соавторстве (акт приема-передачи документации, авторского права, интеллектуальной собственности, информации от 27 июня 2021 года) с Денисом Александровичем Мироновым, предоставившим описание и эскизы типовой крупногабаритной вакуумной камеры, подготовленные им с помощью материалов из открытых источников информации.

Уважаемые читатели, приглашаю вас на онлайн-конференцию по инженерному анализу Simcenter Femap Симпозиум 2021 (15, 16 сентября в 11:00). Специалисты российских промышленных компаний и разработчики Femap из компании Siemens поделятся инженерным опытом и навыками в сфере конечно-элементного моделирования. Чтобы подробнее узнать о симпозиуме, пройдите по ссылке.

Бесплатную пробную версию Femap с NX Nastran можно скачать здесь.

Литература

1. Вольмир А.С. Устойчивость деформируемых систем. М.: Наука, 1967

2. Basic Nonlinear Analysis User’s Guide. Siemens.

Филипп Титаренко, специалист по расчётам на прочность,

продакт-менеджер по направлению Femap АО «Нанософт»

E-mail: titarenko@nanosoft.pro

Как известно, с 2023 года в формах бухотчётности №0503773 («Сведения об изменении остатков валюты баланса учреждения») и №0503173 («Сведения об изменении остатков валюты баланса») необходимо расписывать суммы исправленных недочётов за прошедшие периоды, которые госучреждение обнаружило самостоятельно. При этом немаловажное значение имеют коды причин возникновения ошибок. Именно по ним необходимо искать недочёты и расписывать их по суммам. Рассмотрим этот вопрос более детально.

В этой статье мы расскажем о том, как исправить ошибки прошедших периодов в программе «1С:Бухгалтерия государственного учреждения» с помощью кодов причин обнаружения ошибок.

Как теперь исправлять ошибки прошедших периодов?

Теперь в формах №0503773 и №0503173 присутствует раздел 4 «Дополнительная информация по коду причины 03». В нём и указываются коды причин возникновения ошибок, которые обнаружены и исправлены госучреждением самостоятельно.

Минфином установлены следующие коды причин возникновения ошибок:

- 03.1 – несвоевременное получение первичной учётной документации;

- 03.2 – несвоевременна фиксация хозяйственных операций в системе учёта;

- 03.3 – неправильное использование счетов бухучёта;

- 03.4 – недочёты, допущенные в процессе фиксации хозяйственных операций из-за недостоверной первичной документации (кроме ошибок в применении счетов бухучёта);

- 03.5 – иные причины.

Причём требование о детализации исправленных сумм ошибок по кодам добавлены и в Инструкцию по использованию Единого плана счетов бухучёта. Теперь госучреждения обязаны вести учёт исправленных недочётов прошедших периодов в разрезе кодов причин возникновения ошибок.

Исправляем ошибки прошедших периодов в «1С:БГУ»

В редакции 2 конфигурации «1С:БГУ» для учёта самостоятельно исправленных недочётов по кодам предусмотрено оборотное субконто «Причины ошибок прошлых лет». Оно представлено в справочнике. Субконто предусмотрено для счетов по учёту исправления недочётов прошедших периодов: 401 18, 401 19, 401 28, 401 29, 304 86, 304 96.

В справочник уже добавлены коды причин, утверждённые законодателями. При этом вы его можете дополнить новыми пунктами. Речь идёт о детализации кода 03.5 (иные причины). Описание таких ошибок приводится в тексте Пояснительной записки (форма №0503160). Чтобы добавить в справочник новую позицию (причину ошибки), укажите её код «Иные причины» и нажмите кнопку «Создать». Откроется окошко, в котором потребуется обозначить наименование недочёта.

Сформировав отчётность №0503773 или №0503173, вы обнаружите, что в разделе 4 данные обобщаются по кодам причин появления недочётов. Чтобы заполнить раздел, потребуется:

- установить флажок «Исправление ошибок прошлых лет» в документации во вкладке «Бухгалтерская операция»;

- выбрать самостоятельный метод обнаружения недочётов;

- обозначить причину устранения этих недочётов, которая выбирается из справочника «Причины ошибок прошлых лет».

Как работает новое правило в «1С:БГУ»?

Функционал «1С:БГУ» начиная с версии 2.0.89 был обновлён в феврале текущего года. Если с начала 2023 года и до момента обновления конфигурации вы уже ввели документацию для исправления самостоятельно обнаруженных ошибок прошедших периодов без субконто, копируйте информацию. То есть, придётся ещё раз вводить документацию с обозначением причин исправления недочётов, а старые формы сторнировать. Для этого достаточно установить для неё статус «Сторно».

Talk To Other Members

Talk To Other Members