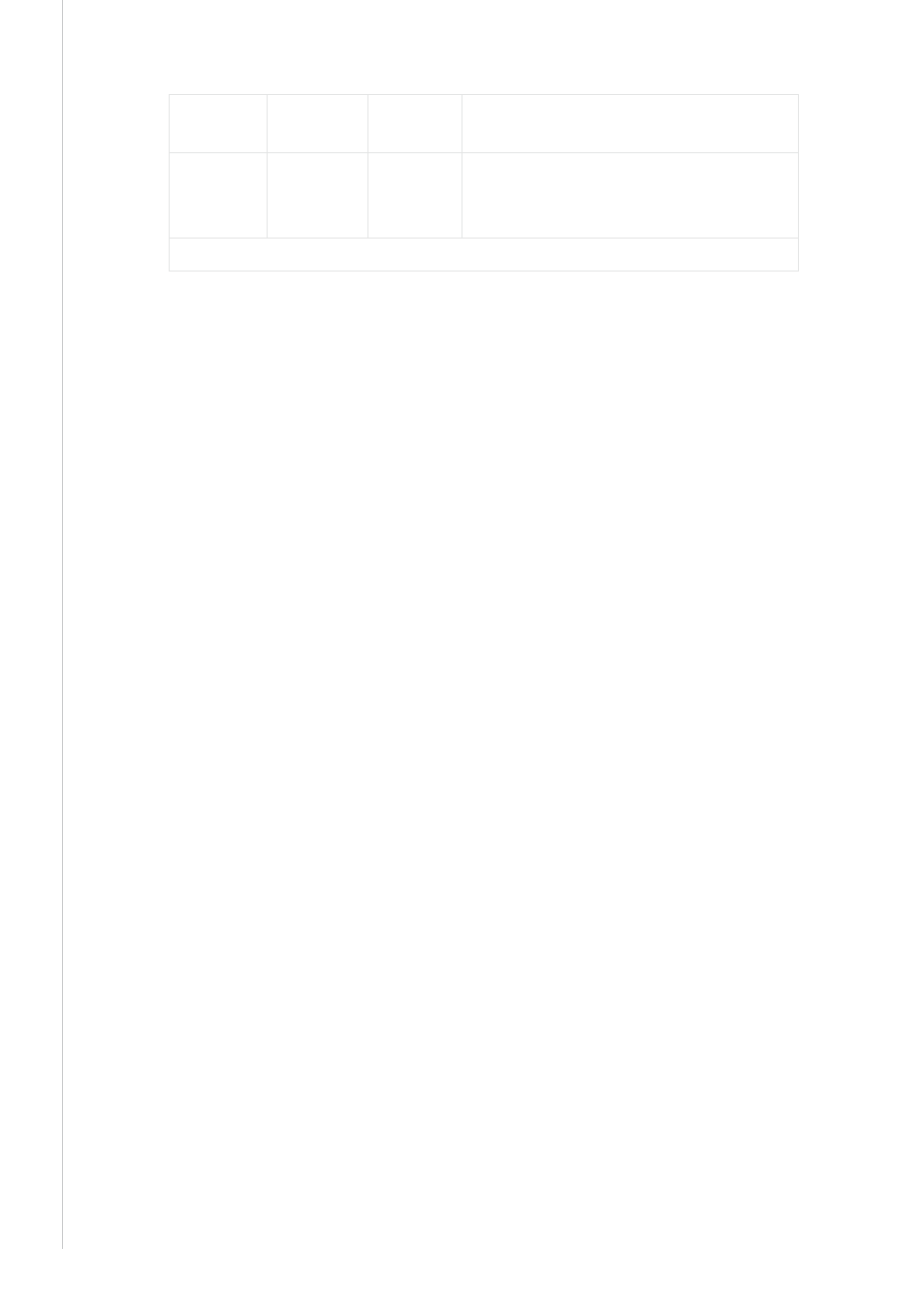

Силовой источник 1…..50

Логика MIG 51…..100

Доступ Кривой 101…..130

Интерфейс Робота 131…..150

MIG/TIG Устройство 151…..200

Интерфейс пользавателя 201…..250

Другие 0…..999

Err 2: Силовой источник под напряжением (новый пуск)

Err 3: Силовое исходное перенапряжение (новый пуск)

Err 4: Силовой источник перегрет.

Err 5: Водяная тревога устройства.

Err 11: Два устройства имеют тот же адрес на системной шине.

Err 12: Ошибка данных на связи (2)

Err 13: *Цензура* неправильного семейства FastMIG связанного.

Err 14: Проблема связи Данных между силовым источником и вспомогательным устройством.

Err 15: Силовая исходная программа / обновление метода проблемы.

Err 21: Силовая исходная управляющая карта +5 aux V. Напряжение слишком низкий уровень.

Err 22: Силовая исходная управляющая карта +15 aux V. Напряжение слишком низкий уровень.

Err 23: Временно силовое исходное перенапряжение.

Err 31: Силовая исходная ошибка калибровки. Сваривать только возможно со значением по умолчанию.

Err 54: Нет связи с источником питания. Возможно неисправный кабель/разъем..

Err 55: Сварка запрещена(конфигурация / системной шине резервирована)

Err 61: Нет связи с водоохладителем..

Err 153: Перегрев холодной жидкости сварочного рукава.

Err 154: Двигатель подачи проволоки перегружен выше предела.

Возможно засорена спираль или сильний изгиб сварочного рукава.

Err 155: Перегрузка двигателя подачи проволоки. Движение (ток) двигателя слишком близкое к пределу.

Err 161: Предупреждение перегрева устройства проволочной подачи.

Err 162: Перегрузка двигателя подачи проволоки.

Err 171: Конфигурация оборудования не может обнаружится.

Err 172: Поставлен неправильный код конфигурации.

Err 173: Действие не активизировано кодом конфигурации права

Err 184: Неисправен управляющий кабель.

Err 185: Машинная программная ошибка коррекции. Неправильная программа или обновить коррекцию.

Err 201: Использование сварочного рукава PMT-предохраненного.

Err 221: Ошибка данных панели (1)

Err 222: Ошибка данных панели (2)

Err 223: Ошибка данных панели (3)

Err 224: Ошибка данных панели (4)

Err 225: Запрограммируйте обновление проблемы.

Err 241: Ошыбка памяти EEPROM

Err 251: Ошибка связи данных DLI (другое устройство в шине использует то же код=конфигурацию)

Err 251: Ошибка (2) данных DLI

Err 254: Ошибка связи данных DLI ( плохой разъем или кабель)

Err 255: Ошибка связи данных DLI

(программная проблема коррекции, может быть неправильная программная версия и т.п.).

Err 999: Неопознанная ошибка (система послала сообщение ошибки не идентифицированное панелью)

Источник: https://krb1-elektrik.narod.ru

Силовой источник 1…..50

Логика MIG 51…..100

Доступ Кривой 101…..130

Интерфейс Робота 131…..150

MIG/TIG Устройство 151…..200

Интерфейс пользавателя 201…..250

Другие 0…..999

Err 2: Силовой источник под напряжением (новый пуск)

Err 3: Силовое исходное перенапряжение (новый пуск)

Err 4: Силовой источник перегрет.

Err 5: Водяная тревога устройства.

Err 11: Два устройства имеют тот же адрес на системной шине.

Err 12: Ошибка данных на связи (2)

Err 13: *Цензура* неправильного семейства FastMIG связанного.

Err 14: Проблема связи Данных между силовым источником и вспомогательным устройством.

Err 15: Силовая исходная программа / обновление метода проблемы.

Err 21: Силовая исходная управляющая карта +5 aux V. Напряжение слишком низкий уровень.

Err 22: Силовая исходная управляющая карта +15 aux V. Напряжение слишком низкий уровень.

Err 23: Временно силовое исходное перенапряжение.

Err 31: Силовая исходная ошибка калибровки. Сваривать только возможно со значением по умолчанию.

Err 54: Нет связи с источником питания. Возможно неисправный кабель/разъем..

Err 55: Сварка запрещена(конфигурация / системной шине резервирована)

Err 61: Нет связи с водоохладителем..

Err 153: Перегрев холодной жидкости сварочного рукава.

Err 154: Двигатель подачи проволоки перегружен выше предела.

Возможно засорена спираль или сильний изгиб сварочного рукава.

Err 155: Перегрузка двигателя подачи проволоки. Движение (ток) двигателя слишком близкое к пределу.

Err 161: Предупреждение перегрева устройства проволочной подачи.

Err 162: Перегрузка двигателя подачи проволоки.

Err 171: Конфигурация оборудования не может обнаружится.

Err 172: Поставлен неправильный код конфигурации.

Err 173: Действие не активизировано кодом конфигурации права

Err 184: Неисправен управляющий кабель.

Err 185: Машинная программная ошибка коррекции. Неправильная программа или обновить коррекцию.

Err 201: Использование сварочного рукава PMT-предохраненного.

Err 221: Ошибка данных панели (1)

Err 222: Ошибка данных панели (2)

Err 223: Ошибка данных панели (3)

Err 224: Ошибка данных панели (4)

Err 225: Запрограммируйте обновление проблемы.

Err 241: Ошыбка памяти EEPROM

Err 251: Ошибка связи данных DLI (другое устройство в шине использует то же код=конфигурацию)

Err 251: Ошибка (2) данных DLI

Err 254: Ошибка связи данных DLI ( плохой разъем или кабель)

Err 255: Ошибка связи данных DLI

(программная проблема коррекции, может быть неправильная программная версия и т.п.).

Err 999: Неопознанная ошибка (система послала сообщение ошибки не идентифицированное панелью)

Источник: https://krb1-elektrik.narod.ru

3.

КОДЫ ОШИБОК FASTMIG

Наличие возможных неисправностей в оборудовании оценивается при каждом запуске

механизма подачи проволоки. В случае обнаружения неисправности она будет указываться в

виде сообщения об ошибке на дисплее панели.

Примеры кодов ошибок:

Err 2: Пониженное напряжение

Устройство остановилось, поскольку было обнаружено понижение напряжения в сети,

оказывающее влияние на процесс сварки. Проверьте качество сети электропитания.

Err 3: Повышенное напряжение

Работа оборудования остановлена, так как в электрической сети был обнаружен временный

опасный бросок напряжения или постоянное превышение напряжения. Проверьте качество

сети электропитания.

Err 4: Перегрев источника питания

Источник питания перегрелся. Перегрев может быть вызван одной из следующих причин:

• источник питания длительное время работал на максимальной мощности;

• перекрыта подача охлаждающего воздуха к источнику питания;

• неисправность в системе охлаждения.

Удалите препятствия на пути циркуляции воздуха и подождите, пока вентилятор источника

питания не охладит аппарат.

Err 5: Аварийная сигнализация водоохладителя

Заблокирована циркуляция воды. Перегрев может быть вызван одной из следующих причин:

• закупоривание или отсоединение трубопровода охлаждения;

• недостаточное количество охлаждающей жидкости;

• превышение температуры охлаждающей жидкости.

Проверьте циркуляцию охлаждающей жидкости и циркуляцию воздуха через

водоохладитель.

Err 54: Отсутствует обмен данными с источником питания

Передача данных между источником питания и механизмом подачи проволоки прервана или

осуществляется с ошибками. Проверьте удлинительный кабель и соединения.

Err 55: Источник питания занят

Канал связи занят. Источник питания используется другим механизмом подачи проволоки

или по каналу связи выполняется программирование для другого устройства (например,

панели управления).

Err 61: Водоохладитель не обнаружен

Водоохладитель не подсоединен к оборудованию или соединение неисправно.

Подключите водоохладитель или, если используется сварочная горелка с воздушным

охлаждением, измените настройки аппарата на воздушное охлаждение.

Err 153: Перегрев горелки PMT с жидкостным охлаждением

В начале или во время сварки произошло включение системы предотвращения перегрева

сварочной горелки MIG с жидкостным охлаждением. Убедитесь, что в блоке охлаждения

находится достаточное количество жидкости и что воздух свободно циркулирует через блок

RU RU

охлаждения. Убедитесь, что жидкость свободно циркулирует через шланги охлаждения.

Err 154: Перегрузка электродвигателя устройства подачи проволоки

Сварка была прервана, поскольку нагрузка на электродвигатель подачи проволоки возросла

до высокого уровня. Причиной такого повышения может быть засорение направляющего

канала. Проверьте канал проволоки, контактный наконечник и подающие валики.

Err 155: Предупреждающий сигнал о перегрузке механизма подачи проволоки

Уровень нагрузки электродвигателя устройства подачи проволоки возрос. Причиной

такого повышения может быть загрязнение канала проволоки или резкие перегибы кабеля

горелки. В случае необходимости проверьте состояние сварочной горелки и прочистите

направляющий канал.

Err 165: Предупреждение предохранительного устройства регулировки газа

Сработало предохранительное устройство регулировки газа, поскольку давление газа

снизилось. Возможные причины: Газ не подается к механизму подачи проволоки. Запас

газа исчерпан, течь в шланге защитного газа или низкое давление в сети защитного газа.

18

FastMig MS 200, MS 300

Силовой источник 1…..50

Логика MIG 51…..100

Доступ Кривой 101…..130

Интерфейс Робота 131…..150

MIG/TIG Устройство 151…..200

Интерфейс пользавателя 201…..250

Другие 0…..999

Err 2: Силовой источник под напряжением (новый пуск)

Err 3: Силовое исходное перенапряжение (новый пуск)

Err 4: Силовой источник перегрет.

Err 5: Водяная тревога устройства.

Err 11: Два устройства имеют тот же адрес на системной шине.

Err 12: Ошибка данных на связи (2)

Err 13: *Цензура* неправильного семейства FastMIG связанного.

Err 14: Проблема связи Данных между силовым источником и вспомогательным устройством.

Err 15: Силовая исходная программа / обновление метода проблемы.

Err 21: Силовая исходная управляющая карта +5 aux V. Напряжение слишком низкий уровень.

Err 22: Силовая исходная управляющая карта +15 aux V. Напряжение слишком низкий уровень.

Err 23: Временно силовое исходное перенапряжение.

Err 31: Силовая исходная ошибка калибровки. Сваривать только возможно со значением по умолчанию.

Err 54: Нет связи с источником питания. Возможно неисправный кабель/разъем..

Err 55: Сварка запрещена(конфигурация / системной шине резервирована)

Err 61: Нет связи с водоохладителем..

Err 153: Перегрев холодной жидкости сварочного рукава.

Err 154: Двигатель подачи проволоки перегружен выше предела.

Возможно засорена спираль или сильний изгиб сварочного рукава.

Err 155: Перегрузка двигателя подачи проволоки. Движение (ток) двигателя слишком близкое к пределу.

Err 161: Предупреждение перегрева устройства проволочной подачи.

Err 162: Перегрузка двигателя подачи проволоки.

Err 171: Конфигурация оборудования не может обнаружится.

Err 172: Поставлен неправильный код конфигурации.

Err 173: Действие не активизировано кодом конфигурации права

Err 184: Неисправен управляющий кабель.

Err 185: Машинная программная ошибка коррекции. Неправильная программа или обновить коррекцию.

Err 201: Использование сварочного рукава PMT-предохраненного.

Err 221: Ошибка данных панели (1)

Err 222: Ошибка данных панели (2)

Err 223: Ошибка данных панели (3)

Err 224: Ошибка данных панели (4)

Err 225: Запрограммируйте обновление проблемы.

Err 241: Ошыбка памяти EEPROM

Err 251: Ошибка связи данных DLI (другое устройство в шине использует то же код=конфигурацию)

Err 251: Ошибка (2) данных DLI

Err 254: Ошибка связи данных DLI ( плохой разъем или кабель)

Err 255: Ошибка связи данных DLI

(программная проблема коррекции, может быть неправильная программная версия и т.п.).

Err 999: Неопознанная ошибка (система послала сообщение ошибки не идентифицированное панелью)

Источник: https://krb1-elektrik.narod.ru

6.

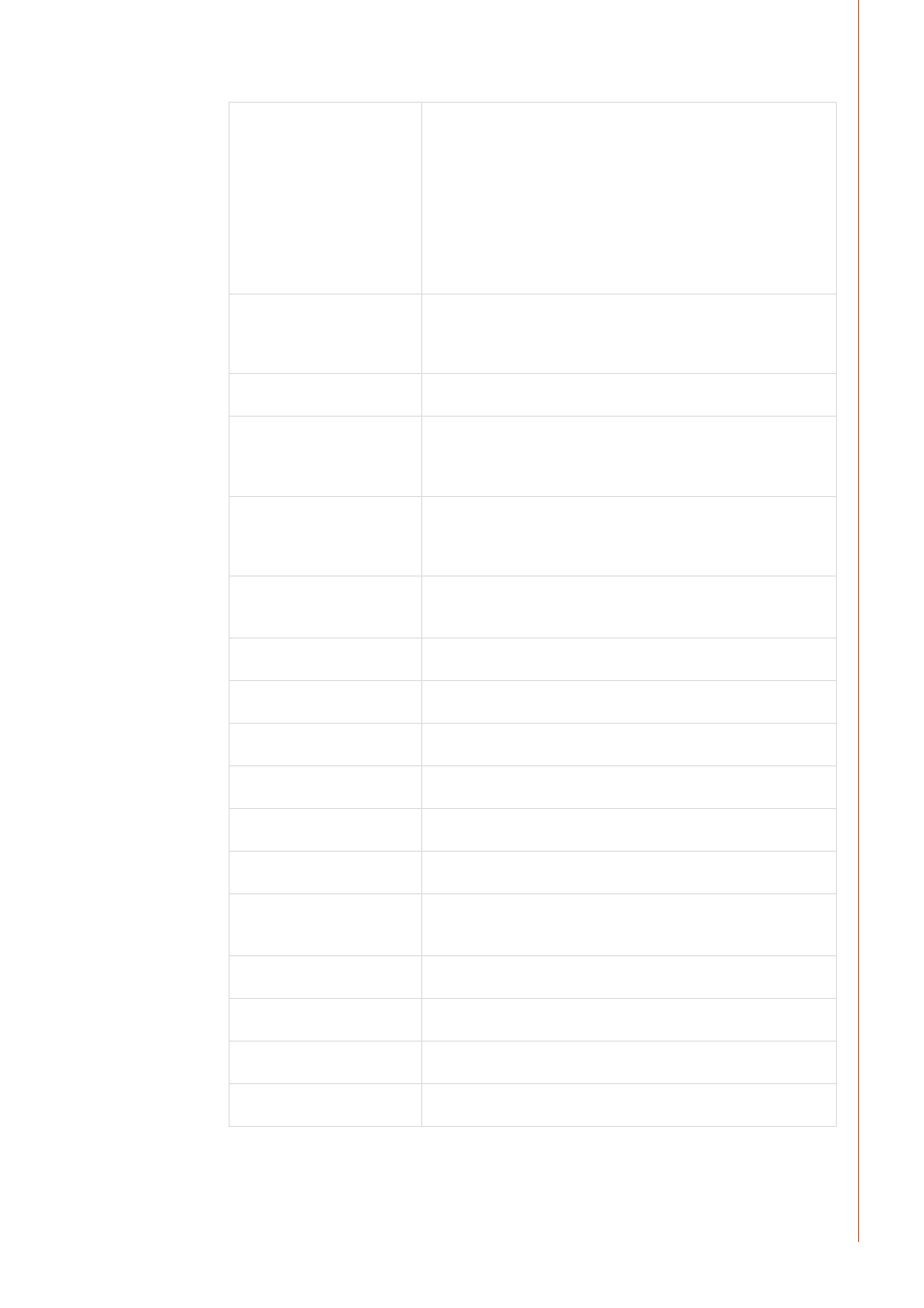

The problems listed and the possible causes are not definitive, but serve to suggest some

NOTE!

standard and typical situations that may present during normal environmental use when using

the Mig/Mag process with FastMig Pulse.

Problem

Machine won’t work?

Dirty, poor quality weld?

Variable welding

performance?

Filler wire won’t feed?

High spatter volume?

Many of these checks may be carried out by the operator. However certain checks relating to

NOTE!

mains power must be completed by an authorised trained electrician.

Check the following

•

Check mains plug is connected

•

Check mains power distribution is switched on

•

Check the mains fuse and or circuit breaker

•

Check power source 0/I switch is ON

•

Check interconnection cable set and connectors between the power source and

wire feed unit are correctly fastened. See the manual schematic

•

Check earth return lead is connected

•

Check function panels are switched on – Orange buttons top left, long press.

•

Check shielding gas supply

•

Check and set gas flow rate

•

Check gas type for application

•

Check gun/electrode polarity. Example: Fe solid filler wire: Earth return should be

connected to the – pole, wire feed unit to the + pole connector

•

Check correct welding curve selected

•

Check correct Channel (job) number selected on PF65 function panel

•

Check power supply – Phase down?

•

Check wire feed mechanism is correctly adjusted

•

Check correct drive rolls are fitted

•

Check wire spool overrun tension is correctly adjusted

•

Check gun liner is not blocked. Replace if necessary

•

Check correct gun liner is fitted for the filler wire size and type

•

Check contact tip for size, type and wear

•

Check gun is not over heating in application

•

Check cable connections and earth return clamp

•

Check welding parameter settings.

•

Check wire feed mechanism. Pressure arms are closed? Close and adjust

•

Check welding gun switch function.

•

Check euro gun collar is correctly fastened to euro block

•

Check gun liner is not blocked

•

Check contact tip, size, type, wear

•

Check and try alternative gun.

•

Check welding parameter values

•

Check inductance/Dynamics values

•

•Check cable compensation value if long cables are fitted

•

Check gas type and flow

•

Check welding polarity – cable connections

•

Check filler material selection

•

Check correct welding curve selected

•

Check correct Channel (job) number selection

•

Check filler wire delivery system

•

Check power supply – 3 x phase present?

EN

23

-

Contents

-

Table of Contents

-

Troubleshooting

-

Bookmarks

Quick Links

1923680

0920

F

AST

MXF65

MXF67

Operating manual • English

Käyttöohje • Suomi

Bruksanvisning • Svenska

Bruksanvisning • Norsk

Brugsanvisning • Dansk

Gebrauchsanweisung • Deutsch

M

IG™

Gebruiksaanwijzing • Nederlands

Manuel d’utilisation • Français

Manual de instrucciones • Español

Instrukcja obsługi • Polski

Инструкции по эксплуатации • По-русски

操作手册 • 中文

EN

FI

SV

NO

DA

DE

NL

FR

ES

PL

RU

ZH

Summary of Contents for Kemppi FastMig MXF65

-

Contents

-

Table of Contents

-

Troubleshooting

-

Bookmarks

Quick Links

1923680

0920

F

AST

MXF65

MXF67

Operating manual • English

Käyttöohje • Suomi

Bruksanvisning • Svenska

Bruksanvisning • Norsk

Brugsanvisning • Dansk

Gebrauchsanweisung • Deutsch

M

IG™

Gebruiksaanwijzing • Nederlands

Manuel d’utilisation • Français

Manual de instrucciones • Español

Instrukcja obsługi • Polski

Инструкции по эксплуатации • По-русски

操作手册 • 中文

EN

FI

SV

NO

DA

DE

NL

FR

ES

PL

RU

ZH

Summary of Contents for Kemppi FastMig MXF65

EN

16

t

-9…0

0

Electrode ignition pulse

(-9 = No pulse / 0 = Max pulse)

U

1/0

0

Disable automatic remote control recognition.

0 = Enable automatic recognition, 1 = Disable

automatic recognition.

*) Happens when exiting SETUP mode and value is 1.

4.

errOr CODes

The machine always checks its operation automatically during start-up and

reports any failures detected. If failures are detected during start-up, they

are shown as error codes on the control panel display.

e 2: power source undervoltage

The device has stopped because it has detected a mains undervoltage that

disturbs welding. Check the quality of the supply network.

e 3: power source overvoltage

The machine has stopped the welding because it has detected momentary

voltage spikes or continuous overvoltage dangerous to the machine in the

electric network. Check the quality of the supply network.

e 4: power source overheating

The power source has overheated. The cause may be one of the following:

• The power source has been used for a long time at maximum power.

• The circulation of cooling air to the power source is blocked.

• The cooling system has experienced a failure.

Remove any obstacle to air circulation, and wait until the power source fan

has cooled down the machine.

Other error codes:

The machine can show codes not listed here. In the event of an unlisted

code appearing, contact an authorised Kemppi service agent and report the

error code shown.

16

MinarcTig 180, 180MLP, 250, 250 MLP

23

© Kemppi Oy / 1520

EN

High spatter volume

• Check welding parameter values

• Check inductance/Dynamics values

• Check cable compensation value if long cables are fitted

• Check gas type and flow

• Check welding polarity – cable connections

• Check filler material selection

• Check correct welding program selected

• Check correct channel number selection

• Check filler wire delivery system

• Check power supply – 3-phase present?

Err1

Power source is not calibrated or calibration data cannot be read

• Restart power source

• if the problem continues after multiple startups contact Kemppi service

representative

Err 3

Overvoltage in the mains supply

• Check the mains voltage

Err 4

Power source is overheated

• Do not shut down, let the fans cool the machine.

• Check ventilation.

• If cooling fans are not running, contact Kemppi service representative.

Err 5

Mains power supply voltage is too low or one of the phases is missing or auxiliary

supply is faulty

• Check the mains supply and auxiliary supply and contact Kemppi service

representative if necessary.

Err 8

FPGA is not configured

• Restart the power source.

• If the error persists, contact Kemppi service representative

Err 9

Loose cable connections

• Check the voltage sensing cable, measurement cable and earth return cable.

Err 10

Illegal process

• The welding process is not available in this machine.

Err 12

Plus and minus DIX cable connectors are in contact

Check welding cables

Err 27

Error in the liquid cooling unit

• Check the connections in the cooling unit.

Err 42 or Err 43

Over current in wire feeder motor

• Check that the welding gun and consumable parts are properly mounted

Err 45

Gas guard alert

• Check the shielding gas, gas guard and all connections.

Err 50

The function is not activated in this machine

• If you need this function, order a licence for it from a Kemppi representative.

• WiseDemo period might be over.

Err 51

Rear feed roll may be loose

• Check that the feed rolls are properly tightened.

Err 52

Front feed roll may be loose

• Check that the feed rolls are properly tightened

Err 62

Power source is not connected or not identified by the wire feeder

• Check the intermediate cable and its connections.

Err 81

Welding program is not found

• If you need the welding program, order a licence for it from Kemppi representative.