В этой статье мы представим вам ТОП-15 ошибок при работе на лазерных станках, начиная от самых серьезных и очевидных до глупых и нелепых. Они могут съесть у вас немало времени, нервов и денег.

Давайте начнем с самого очевидного – несоблюдение техники безопасности.

Несоблюдение техники безопасности

Если у вас есть лишние пальцы, глаза или деньги, то вы, конечно, можете пролистать этот пункт и перейти сразу к следующему. Но если нет, давайте поговорим.

Травмы, ожоги, причем как кожи, так и глаз, и легких, вывод из строя станка, комплектующих и пожар — это всё может случиться при несоблюдении техники безопасности.

Основное, на что стоит обратить внимание — заземление, вытяжка, стабилизатор и работа с правильными материалами. Например, нельзя резать ПВХ. На этом станке кто-то однажды попробовал это сделать.

Давайте посмотрим. Мы возьмем одну ламель. Вот так она выглядит.

Вот так выглядит ламель после резки ПВХ на станке. Это не самое страшное. Неприятнее было бы получить ожег легких. Не режьте ПВХ на лазерном станке.

Она вся покрыта ржавчиной, и это меньшая из бед, потому что вы можете получить ожог лёгких от работы с ПВХ.

Самое главное — никогда не оставляйте станок в работе без присмотра. 95 % пожаров происходит именно по этой причине

И в первые минуты пожар еще можно успеть потушить. Всегда надо помнить про траекторию движения луча и желательно не попадать под него, потому что это может быть больно.

И вообще лучше всегда работать с закрытой крышкой.

Неправильная юстировка

Юстировка — это настройка положения зеркал для корректной передачи лазерного луча от излучателя до материала.

Лазерный станок, как гитара, если не настроишь, нормально играть будет невозможно.

Неправильно настроенная юстировка ведет за собой искажения в макете, понижение мощности, прорезающей способности, раздвоения луча, толстый или черный рез.

Как только появились проблемы с резкой, сразу нужно проверить юстировку. Чаще всего дело именно в ней.

А еще проблемы бывают при отсутствии компрессора.

Отсутствие компрессора

Компрессор охлаждает линзу и выдувает продукты горения из зоны резки.

Чем мощнее подача воздуха, тем чище рез и тем он быстрее и качественнее. Без компрессора продукты горения остаются на линзе, лазерный луч их разогревает. Таким образом, линза быстрее выходит из строя, она перегревается и лопается. А разве вам это нужно?

Работа без системы охлаждения

Работать совсем без системы охлаждения невозможно. Мы думаем, что все это прекрасно понимают. При перегреве трубки появляются микротрещины, она теряет в мощности и преждевременно выходит из строя.

Если вам нравится мастерить что-то своими руками, вы, конечно, можете придумывать пивные охладители, кулеры от девятки, вентиляторы и прочие хендмейд разработки.

Но нужно тщательно следить, чтобы в самодельный охладитель не попадал даже самый мелкий мусор, потому что он оседает на трубке и тоже негативно влияет на срок её службы. Если вы хотите работать без заморочек, то гораздо проще купить уже готовый чиллер. Например, CW-5000 и забыть о такой проблеме, как охлаждение.

Чиллер имеет замкнутый контур, и вода не контактирует с внешней средой.

Главное, остается только раз в полгода менять воду и поглядывать на табло во время работы.

И самое главное — не забывайте включать систему охлаждения перед работой.

Настройка силы тока лазерной трубки

Если сила тока слишком высокая, то электроды лазерной трубки перегреваются, просаживается мощность. И месяца через три трубка выходит из строя. А если сила тока будет слишком слабой, то вы просто не используете ресурс мощности, заложенный в трубке.

Обязательно настраивайте силу тока в соответствие с заводскими рекомендациями.

Настройка фокусного расстояния

Неправильная настройка фокусного расстояния дает потерю мощности, косой торец или нечёткий рисунок. Осуществляется настройка засчет поднятия и опускания сопла.

Есть фокусные пластинки, которые идет в комплекте со станком, но они не всегда корректны, потому что, во-первых, истинное фокусное расстояние не всегда точно соответствует тому, что выставили на заводе. А, во-вторых, фокусное расстояние нужно настраивать в зависимости от задачи.

То есть, одно дело гравировка материала, а совсем другое — резка толстых материалов.

Перетянутые или недотянутые ремни

На самом деле, ремни всегда лучше слегка недотянуть, чем перетянуть. Слишком сильное натяжение ремней чревато повышенным износом, дрожанием реза на поворотах, скрипом и в особо сложных случаях даже пропуском шагов.

Сильно недотянутые ремни дают нарушение геометрии изделий и нарушение качества гравировки.

По идее ремни не должны сильно болтаться, но вы должны без особых усилий мочь передвинуть рабочую голову руками. Если это даётся с большим трудом, просто немного ослабьте ремни.

Плохо закрепленная линза

Иногда случается так, что человек достает линзу, протирает ее, вставляет обратно и толком не закрепляет ее. Тогда рабочая голова движется, линзу потряхивает и получается неровный рез.

Неправильно подготовленный файл для резки

Это отдельная большая тема, но давайте пройдемся по основным моментам. Лишние, наложенные друг на друга линии — это то, от чего нужно избавляться, потому что станок при работе будет дважды проходить по одному и тому же месту.

Разбитые на сотни маленьких отрезков файлы — такое случается при кривом экспортировании, например, из инженерных программ. К примеру, AutoCAD. Файл будет отображаться некорректно и вместо плавных линий вы будете получать просто ломаные отрезки.

И, конечно, не забывайте, что масштаб должен быть 1:1.

Работа без оптимизации реза

Оптимизация приоритетов резки задаёт, какие линии и, с какой последовательностью станок будет резать. К примеру, если вам нужно вырезать узор внутри круга, то сначала вы вырезаете сам узор, а потом уже круг. Если вы сделаете наоборот, получится так, что ваш узор может не совпасть с макетом.

Также, порой некоторые задачи выполняются часами, хотя при должной оптимизации этот процесс можно сократить в разы.

Неправильные параметры резки

Это мощность, скорость, ускорение и длина шага при гравировке. Неправильно подобранные параметры чреваты недорезкой или пережогом материала. Например, люди часто пренебрегают минимальной угловой мощностью.

Если задать определенную скорость на резку, станок движется с непостоянной скоростью, у него есть ускорение и замедление, например, на углах и в местах поворотов. Если станок будет работать с одинаковой мощностью, он будет пережигать материал в местах соединения движения.

Чтобы этого не происходило нужно задавать минимальную мощность, и она будет изменяться пропорционально скорости.

Работа в чистовую

У вас всегда должен быть образец качества. Нужно закладывать материалы на опытный образец.

И материалы под брак — 10—15 % от общего числа.

Могут быть, например, проблемные места, типа сучков у фанеры, или сыграет просто человеческий фактор, например, вы случайно сдвинете материал и всё — образец испорчен.

Отсутствие ухода за станком

Казалось бы, банальная вещь, но многие этим пренебрегают — это уход за станком. Пыль и грязь, как мы все знаем, электропроводные, и если где-то происходит небольшой пробой контакта, то по этой пыли и грязи электричество уходит, куда — неизвестно.

Может пройти по всей трубке, попасть в корпус или еще куда-то. 30 тысяч вольт при силе тока в 20—30 миллиампер для человека не сильно страшно, но тряхонет — неприятно, но не смертельно.

Однако, даже при такой маленькой силе тока эти 30 тысяч вольт попадают по корпусу на электронные компоненты вашего станка, и они могут вывести их из строя. Электроника станка, как и любая друга, не любит пыль, которая может привести к короткому замыканию или перегреву оборудования.

Так что, протирая пыль с гравера и лазерной трубки, вы продлеваете им жизнь.

И не забывайте протирать ламели от смол и других продуктов горения, потому что в противном случае вы столкнетесь не только с гарью на обратной стороне материалов, но может также произойти возгорание.

Неправильная парковочная позиция

Часто люди, не читая инструкции и не до конца понимая, как работают программы, нажимают все галочки подряд и получают непредсказуемые результаты.

У лазерного гравера есть такая функция, как Docking point или парковочная позиция. В неё станок уходит после окончания обработки макета. Это может быть удобно, например, для смены материала после текущей работы.

Если эту точку задать вне координат рабочего стола, то по завершению макета олова попытается прийти туда игнорируя концевые датчики и размеры стола.

То есть, она просто будет долбиться о край, пока вы что-нибудь не предпримете или, пока она не сломается. Помните, что Docking point привязывается к макету. Если макет подгружен с ним в станок, то когда вы вернётесь к нему, он будет вести себя все так же.

Вам нужно удалить все старые макеты, созданные с неправильной парковочной позиции.

Станок не включается

Самая распространенная неисправность — это следствие невнимательности оператора станка. Не подключенное питание, открытая крышка, не повернутый ключ, отключенный usb-провод и другие, казалось бы, очевидные моменты ставят в тупик.

Видео «Топ-15 ошибок на лазерном станке»

Вывод

Будьте внимательны и осторожны при работе со станками, читайте инструкции и соблюдайте рекомендации.

Если вы хотите, чтобы мы осветили одну из 15 ошибок поподробнее, напишите об этом в комментариях. Надеемся, что наша статья была для вас полезной.

Иногда, при работе на лазерном станке, оператор совершает ошибки. Это может быть обусловлено невнимательностью, низким уровнем подготовки. Но, в любом случае, заканчивается снижением качества работы, возникновением неисправности устройства, получением травм и расстройством здоровья.

Цель настоящей статьи уберечь вас от наиболее характерных, сохранить ваши нервы, время и немалые деньги.

Игнорирование требований техники безопасности

Итогом подобного отношения к организации работ на лазерных станках могут стать ожоги сетчатки глаза, кожи, лёгких, травмы различной степени тяжести.

Перед началом работ обязательно проверьте состояние вытяжки, заземления, стабилизатора напряжения. Не используйте заготовки из материалов, не предназначенных для обработки на станках вашей модели. Пример, обрабатывая ПВХ, можно легко заработать ожог лёгких.

Запрещено оставлять работающее устройство без присмотра. Именно в подобных ситуациях возникает более 95% возгораний.

Не забывайте о том, что луч движется по определённой траектории. И если он режет металл, с вашими пальцами проблем не возникнет. У станка. Закрывайте крышки, только потом приступайте к работе.

Неправильно проведённая юстировка

Следствием станет невозможность правильного перемещения лазерного луча зеркалами от излучателя к поверхности обрабатываемой заготовки.

Если юстировка проведена с нарушениями вы получите искажения макета, падение мощности, способности луча резать металл на нужную глубину. Он начнёт раздваиваться с формированием чёрного, толстого реза.

Первое, что следует проверить при возникновении проблем резки, качество юстировки. Это наиболее вероятная причина.

Работа без компрессора

Это устройство выдувает продукты горения из реза, охлаждает линзу в процессе работы. Чем мощнее подаваемая струя воздуха, тем более качественный рез получается.

Если компрессор отсутствует, продукты горения, разогретые лазерным лучём, оседают на линзе. Это приводит к перегреву последней и выходу из строя (лопнет). Так что подобный блок в конструкции станка, необходимость.

Не используется система охлаждения

Качественно выполнять без неё работы невозможно в принципе. Перегрев инициирует возникновение микротрещин в трубке, что приводит к падению мощности, досрочному выходу из строя.

Можно установить самодельное устройство аналогичного назначения. Но, при этом, требуется полностью исключить возможность попадания внутрь мусора. Последний обязательно осядет на трубке, значительно сокращая срок эксплуатации.

Не создавайте проблем на ровном месте, приобретите штатный чиллер. Это позволит закрыть вопрос с охлаждением. Подобные устройства выполняются с замкнутыми контурами. Это полностью исключает контакт охлаждающей жидкости с наружной средой. Своевременно меняйте воду, контролируйте информацию на соответствующем табло. Не забывайте её включать.

Не выполнена, либо неправильно произведена настройка в лазерной трубке величины силы тока

Когда данная величина существенно завышена, у лазерной трубки садится мощность (причина в перегреве установленных в ней электродов). Через 2-3 месяца подобной эксплуатации трубка потребует замены.

Слабый показатель не позволит использовать в процессе работы весь потенциал вашей трубки.

Настройку требуется выполнять с учётом рекомендаций изготовителя.

Допущены ошибки при настройке фокуса

Это приводит к существенному уменьшению мощности, получению нечёткого изображения, косых торцов. При настройке сопло поднимается, либо опускается на необходимое расстояние.

Неправильно выполненное натяжение ремней

Лучше их немного недотянуть. Перетяжка ускоряет износ, рез при поворотах дрожит, раздаются неприятные скрипы. При чрезмерных натяжениях возможен пропуск отдельных шагов.

Сильно ослабленный ремень нарушает геометрию обрабатываемой детали, снижает качество выполнения гравировки.

Здесь важен компромисс: он не должен свободно болтаться, однако оператор должен иметь возможность перемещать рабочую голову, не прилагая значительных усилий для этого (руками). Если двигается с трудом, следует ослабить.

Некачественно закреплена линза

Чаще всего это имеет место после обслуживания (протирания) линзы. После установки на исходное положение, её фиксируют не до конца. Линза начинает подрагивать при работе. Рез получается неровным.

Ошибки при подготовке файла для выполнения резки

Проблема достойна отдельного рассмотрения. Здесь только основное:

При выявлении лишних линий, которые налагаются одна на другую, требуется обязательно избавиться от них. Они провоцирует проход станка по одному месту несколько раз.

Ещё одна, достаточно частая, проблема. Файлы разбиваются на множество небольших отрезков. Это причина «кривого» экспонирования (например, при работах с инженерными программами типа AutoCAD и аналогов). Файл, при этом, некорректно отображается. Вместо нужной вам одной плавной линии получается рваная ломаная из отрезков разной величины.

Обязательно соблюдайте масштаб, один к одному.

Не уделено внимание оптимизации реза

Оптимизация приоритетов осуществления реза устанавливает последовательность линий, по которым станок будет проводить рез. Пример. На детали требуется выполнить узор в круге. Требуется сначала вырезать узор, затем сам круг. При изменении очерёдности ваш макет может не совпасть с узором.

Есть задачи, выполняемые операторами часами. Правильно выполненная оптимизация сокращает время работы многократно.

Неправильно выбраны параметры резки

Для гравировки основными являются:

- длина шага,

- допустимое ускорение;

- фактическая скорость перемещения;

- мощность.

Ошибка с выбором приводит к пережогами или недорезу. Очень часто операторы не учитывают угловую мощность.

Задавая станку конкретную скорость реза, оператор, на практике, получает непостоянный параметр движения, включающий замедления, ускорения на отдельных участках (места поворотов, углы). При работе с постоянной мощностью здесь могут возникнуть упомянутые проблемы. Устранить их можно заданием минимальной мощности, величина которой будет меняться с привязкой к скорости.

Изначальная работа набело

Многие переоценивают свою техническую подготовку и приобретают заготовки по числу деталей, которые требуется изготовить. Это неверно в принципе. Всегда есть нюансы у материалов, даже из одной партии. Поэтому всегда делайте припуск на изготовление опытного эталона (образцовой детали). На это уйдёт несколько заготовок. Плюс закладка на брак по качеству материала. Это составляет до 15% от общего объёма нужной партии.

Ненадлежащее обслуживание станка

Некоторые пользователи полностью игнорируют подобные мероприятия. На станке скапливается грязь и пыль в разных местах. Всё это обладает определённой электропроводностью. Поэтому, даже при незначительном пробое любого контакта, электричество будет утекать непонятно куда. Оно может оказаться на корпусе, на трубке, в иных местах. Конечно для человека 30кВ при величине тока, не превышающей 30 мА, не очень страшно. Но неприятные ощущения вам гарантированы.

Со станком всё может закончиться значительно хуже. Он может просто выйти из строя 30кВ для любого электронного компонента почти смертный приговор. Пыль и грязь, прямой путь к перегреву оборудования. возникновению КЗ.

Своевременное обслуживание продляет срок службы станка.

Особое внимание обращайте на ламели. Обязательно протирайте их, удаляя продукты горения, смолы. Это исключит появление гари на изнаночной стороне обрабатываемых деталей, минимизирует вероятность возгорания.

Неправильно выставленная парковочная позиция

Запретите себе тыкать на все галочки без разбора. Особенно если не знаете, к чему это может привести.

Все лазерные гравёры имеют парковочную позицию (обозначение функции, Docking point). Завершив обработку макета, станок уходит в неё. Подобное решение облегчает смену материалов на рабочем столе. Но, если вы зададите данную точку за границами координат стола, голова не сможет туда попасть. Но будет стремиться, игнорируя информацию с концевых датчиков, не обращая внимание на размеры стола.

Она будет долбиться о его край, пока не выйдет из строя (в лучшем случае, пока оператор это не предотвратит). Эта точка всегда привязана к вашему макету. Поэтому, возвращаясь к нему при работе, вы будете получать аналогичную реакцию.

Избежать этого позволит только удаление всех старых макетов, которые были выполнены с неправильной позицией для парковки.

Ошибки, приводящие к тому, что станок не включается

Весьма распространённая неисправность. Чаще всего причина, в невнимательности оператора. Не закрыта крышка, питание не подключено, забыли повернуть ключ, отключён провод USB, иное. Эти очевидные моменты могут поставить неграмотного пользователя в тупик.

При работе следует быть осторожным и внимательным, предварительно ознакомиться со всеми инструкциями, неукоснительно соблюдать рекомендации изготовителя.

Если вам необходима развёрнутая информация по любой из перечисленных ошибок, оставьте соответствующее сообщение в комментариях к данной статье.

Лазерные станки с ЧПУ для резки металла

Лазерные станки с ЧПУ стали лидерами в списке самых востребованных устройств на рынке промышленных станков для выпуска различной продукции.

Как и многое оборудование, оснащенное компьютерным управлением, работа лазера полностью автоматическая. Операторы данных станков только лишь запускают программу обработки, укладывают заготовку на рабочую поверхность и убирают с неё готовые изделия. Купить лазерные станки с ЧПУ можно в компании ТАЙОР по доступной цене.

Неисправности лазерного станка с ЧПУ

Лазерные станки с ЧПУ являются достаточно неприхотливым в эксплуатации и обслуживании устройствами. Процесс сборки, пуска и наладки станка занимает примерно час, после этого станок долгий период времени не нуждается в особом внимании. Однако, возникают ситуации, когда устройство перестаёт работать, как и любое другое электрооборудование. Причин некорректного функционирования станка или неисправностей может быть много.

Настройка оптики

Процесс обработки лазерным лучом ведется без создания значительных отходов, но при этом при работе может образовываться мелкая пыль и копоть, попадающие на зеркала и линзы и засоряющая их поверхность. Это искажает траекторию луча, рассеивает или полностью исчезает. В данном случае проводится очистка поверхностей оптики, затем все рефлекторы устанавливаются на места и выставляется необходимый угол отражения.

Элементы лазерной трубки

Часто нарушения в функционировании лазерных станков с ЧПУ появляются из-за неисправности лазерного излучателя. Основной причиной данной неисправности является закончившийся эксплуатационный период трубки. В соответствии с моделью это может быть период от 3 до 10 тысяч часов. По окончанию положенного периода газы, которые присутствуют в колбе, истощаются и не могут генерировать поток лазера. Если ресурс трубки еще присутствует, то необходимо осмотреть колбу на наличие трещин и сколов. Любое повреждение ведет к тому, что отсек с газом разгерметизируется и происходит деградация активных сред. В данной ситуации трубку необходимо менять.

Неисправность электронных компонентов

Если генерация излучателя исправна, а лазерный станок работает некорректно, то вероятно, что проблема неисправности в каком-то из элементе, отвечающего за работу устройства.

Например, это может быть:

- Поломка энкодера, которая ведёт к тому, что каретка не «видит» край поля;

- Плохое натяжение шлейфа, которое отвечает за движение портала и элементов режущего устройства;

- Плохое реагирование станка на пуск программы управления. Причиной может быть кабель, который соединяет станок с компьютером;

- Выход из строя шагового двигателя или сервопривода;

- Замыкание датчика тока воды ведет к тому, что луч исчезает.

Проблем с электроникой может быть много, для их выявления и устранения необходимо обратиться к специалистам по ремонту лазерных станков. Это уменьшит время простоя оборудования.

Неполадки в системе водяного охлаждения

В трубку лазера вставлен элемент с водяной системой, постоянно охлаждающий газовую смесь, которая при излучении греется до высокой температуры. Перегрев ведёт к деградации газов и быстрому падению мощности излучения или повреждению колбы. Поэтому, если луч перестал отвечать определенным параметрами, то необходимо провести проверку работоспособности всех составляющих контура охлаждения или кулера, подключенного к станку. Вода, залитая в систему, меняется при первом помутнении.

Конструкция элемента розжига

Это маленькая система, которая отвечает за организацию электрических импульсов в среде газа и приводит ее в действие. Если при запуске станка не работает излучатель, то возможно отсоединены контактные провода от клемм корпуса или вышел из строя питающий блок. В первой ситуации необходимо проверить подключение, а во второй провести проверку напряжения вольтметром.

Горизонтальность поверхности

Лазерный станок с ЧПУ чутко реагирует на все неточности и на неровность поверхности, на которой он установлено. Если оптика чистая и юстировка организована правильно, а луч не фокусируется, то необходимо убедиться, что поверхность рабочего стола и пол параллельны друг другу. При выявлении отклонений проводится регулировка ножек станка. В особо тяжёлых случаях под станок подкладывается плита или щит.

Заказать лазерные станки с ЧПУ

Если для Вашего производства необходимы лазерные станки с ЧПУ, купить оборудование по выгодной цене можно в компании ТАЙОР.

Компания осуществляет производство и поставку промышленного лазерного оборудования для резки листового металла и труб. В ТАЙОР можно приобрести станки мощностью 1500 Вт, 2000 Вт, 3000 Вт, 4000 Вт, 6000 Вт, 8000 Вт, 12000 Вт. Заказать оборудование можно с доставкой.

- Нарушение техники безопасности

- Неправильная настройка (юстировка)

- Нет компрессора (дополнительная опция) для бесперебойной работы

- Работа без системы охлаждения (не подключена)

- Сила тока лазерной трубки

- Фокусное расстояние

- Натяжение ремней

- Незакреплённая линза

- Неподготовленный файл для резки

- Оптимизации реза

- Резка в чистовую

- Обслуживание станка

- Нарушение парковочной позиции

- Не включается станок

- Обучение и нарушение стандарта

*Более детально и подробно рассмотрим ошибки в работе с лазерными станками.

Нарушение техники безопасности

Обязательно наличие следующих условий:

- Заземление

- Вытяжка

- Стабилизатор

Рис. 1. Плачевное состояние ламелей после ненадлежащего использования

90 % причин пожара или иной погрешности в обработке изделий — это станок, оставленный без присмотра. Мастер запустил программу, покинул помещение, спустя время может произойти возгорание материала и/или станка, а далее и помещения. Также дополнительный фактор риска — отсутствие зоны резки

Лазерный луч передаётся от источника СО2 Трубки через четко настроенную систему зеркал и линз в точку реза. Следовательно, любое пересечение траектории лазерного луча приводит к ухудшению реза, а самое опасное к ожогу.

Рис. 2. Сгоревший станок. Результат несоблюдения техники безопасности при работе на СО2 станках

Неправильная настройка (юстировка)

Юстировка — настройка расположения зеркал для правильной передачи от источника СО2 трубки в точку обработки.Любые отклонения от настроек ведут к искажению макета, раздвоению луча, изменению цвета реза (чёрный или толстый рез), падению мощности.Большинство проблем, связанных с получением некачественного результата обработки, является следствием неправильной юстировки лазерного станка.

Рис. 3. Деталь станка CO2 — сопло с подключенным обдувом и верным расстоянием до сотового стола.

Лазерные станки LASERSTORE проходят пусконаладку, наши инженеры проводят обучение персонала Это позволит вам правильно проводить юстировку вашего станка и избежать технических проблем. Каждый станок может быть оснащен дополнительными опциями.

Нет компрессора для бесперебойной работы

Основная задача компрессора — охлаждать линзу и выдувать продукты горения из зоны резки. Чтобы продлить срок работы линзы, нужно учесть следующий фактор — чем сильнее происходит подача воздуха, тем более чистый рез изделия получается.

Рис. 4. Обдув компрессора

Обдув, благодаря компрессору, удаляет продукт горения с поверхности линзы, и охлаждает линзу.

Несоблюдение этих простых правил влечёт за собой перегрев линзы и как логичный итог, линза лопается.

Работа без системы охлаждения (чиллер)

Рис. 5. трубки системы охлаждения, они обязательны и являются частью станка

Рис. 6. Калибровка высота сопла (также подводится трубка охлаждения)

Оптимальная температура охлаждающей жидкости (дистиллированной воды) 17-21 градус Цельсия. При отсутствии в системе охлаждения чиллера (кондиционера, холодильника) температура будет гораздо выше нормы использования. В данной ситуации высок риск появления микротрещин, что влечет за собой потерю мощности и преждевременный выход станка из строя.

Рис. 7. Станок CO2 6040 с вытяжкой и чиллером

На практике часто встречаются хендмейды (системы охлаждения, сделанные своими руками) — пивные холодильники, вентиляторы и кулеры от электротехники, оконные кондиционеры.

Рис. 8. Хендмейд-чиллер

Для контроля качества температуры системы — очень важно работать с чиллером (системой охлаждения). Он имеет замкнутый контур. Важно не забывать 2 раза в год менять дистиллированную воду и отслеживать температуру на электронном табло аппарата.

Сила тока лазерной трубки

Рис. 9. Контроллер Ruida лазерного станка

Специально в станках нашего производства предусмотрен амперметр

При запуске станка, сила тока высокая, что влияет на срок службы электродов, перегревающиеся при пуске станка. Лазерная трубка может выйти из строя не через 1500-10000 часов, а через 800. Мы предлагаем вам проверить на прочность наши лазерные трубки для CO2 станков. Убедитесь в их долговечности!

Фокусное расстояние установлено неверно

Рис. 10. Фокусное расстояние

Банальная высота сопла влияет на качество и геометрию реза: косой торец, и всякого рода не четкий графический рисунок изделия.

При юстировке, происходит верификация истинного фокусного расстояния выставленного на заводе производителе.

Перетянутые или недотянутые ремни (Натяжение ремней)

Перетянутые ремни, 100% повлекут быстрый износ, лишними звуками при резке, появлением вибрации, и как итог пропуск шагов. Одним словом, качество изделия падает, а износ станка возрастает,

Рис. 11. Ремни лазерного станка

*«ОНО НАМ НЕ НАДО!!»

С другой стороны, слабо натянутые ремни, неизбежно повлекут нарушение геометрии, качества гравировки, резки.

*Ремень не должен болтаться, проверьте натяжение ремня рукой, попробуйте передвинуть головку без особых усилий. В случае сильного сопротивления передвижению, рекомендуем ослабить ремни.

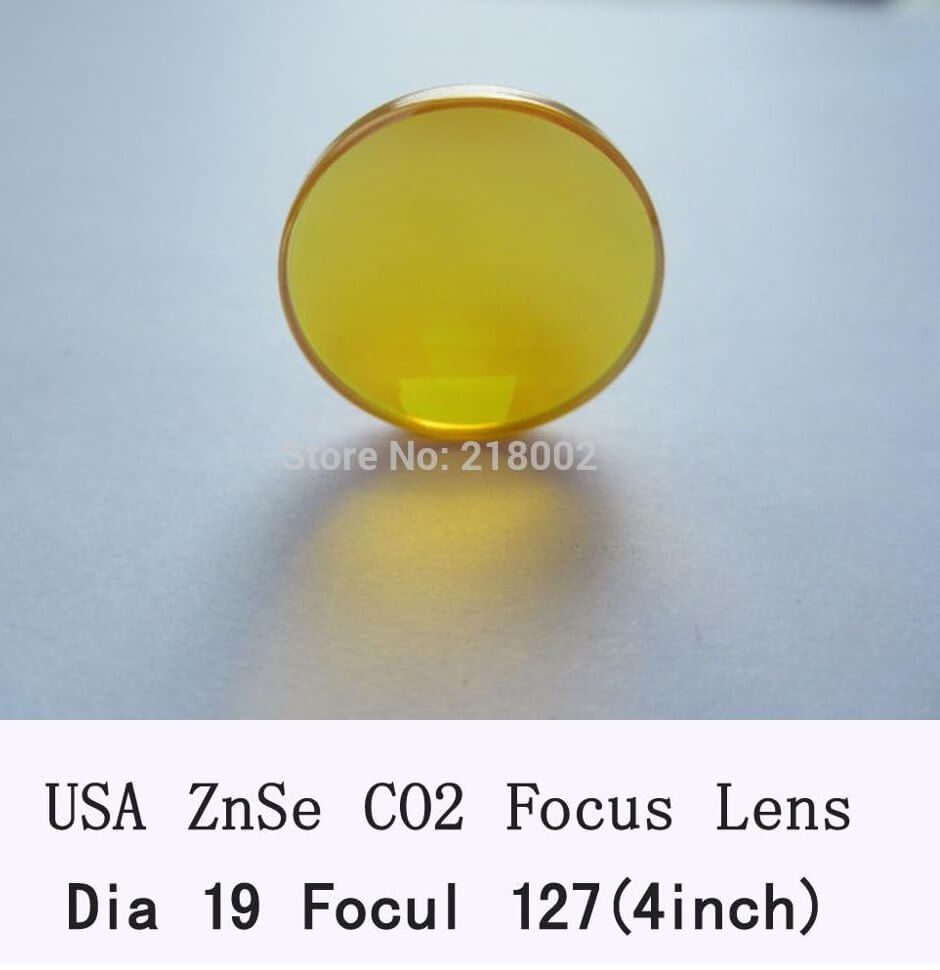

Незакреплённая линза

Рис. 12. Линза для лазерного станка

При периодическом обслуживании элементов станка, зачастую требуется демонтаж и без разборки элемента невозможно провести обслуживание или плановый ремонт.

Пример замен линзы в головке Лазерного станка, и недостаточное закрепление линзы. Как результат при резке материала, появляется вредное дополнительное движение (вибрация) головки лазерного станка. Линза вибрирует в головке, и как итог крайне неровный рез.

Неподготовленный файл для резки

Самая распространённая ошибка, неправильно выбранный масштаб, используйте 1:1.

Отрезки и вся линия разбивается на ряд отрезков. Из практики, при переносе из программы Corel файла, последний может отображаться некорректно и по факту получаются ломаные отрезки.

Последний тип отклонения, наложение линий друг на друга – причина, дважды головка проходит по одному месту.

Оптимизация параметров резки

Во главе угла, оптимизация резки материала. На оптимизацию напрямую влияет с какой последовательностью, очередность линий, вырезается внутри овала, а потом сам овал и не наоборот.

Резка в чистовую

При возникновении недореза и нагара на материале стоит искать причину в настройках параметров скорости, длины шага, ускорении и мощности.

При постоянной скорости появляется нагар, поэтому следует варьировать параметры ускорения и замедления.

Чтобы этого не происходило нужно задавать минимальную мощность, и она будет изменяться пропорционально скорости.

Обслуживание станка

ОТСУТСТВИЕ УХОДА ЗА СТАНКОМ

Обрезки и микроэлементы пыли, не удаляются в штатном порядке, регулярно и обязательно.

Грязь, обрезки и пыль, страшна при взаимодействии с влагой, пыль отличный проводник, любой пробой контакта, в лучшем случае послужит потери сети, в худшем возникновению пожара.

20 000 вольт при силе тока 15-20 мА, не смертельно хоть и чувствительно.

Наличие пыли в станке приводит к перегреву и короткому замыканию.

Регулярное протирание и удаление пыли с поверхности, лазерной СО2 трубки, анодированных ламелей, рабочего стола, сотового (ячеистого стола), послужит на благо продления срока использования Лазерного станка.

Нарушение парковочной позиции

Перед использованием станка, следует крайне внимательно ознакомиться с инструкциями и правилами:

Парковочная позиция

Рис. 13. лазерная головка в начале координат (парковочная позиция)

После окончания работы лазерная головка автоматически уходит в парковочную позицию, это удобно для сбора изделий и замены заготовки.

Интересный эффект наблюдается если задать эту точку вне рабочего стола.

Лазерная голова просто будет «долбиться» в край игнорируя концевые датчики и размеры стола.

Происходит это до тех пор, пока не прекратите процесс или станок не сломается станок

Зачастую макет подгружают с парковочной позицией.

*Лечится удалением загруженных макетов с неправильной парковочной позицией.

Не включается станок

Рис. 14. Контроллер Ruida лазерного станка

Следует начать с осмотра узлов и элементов станка:

- закрытые крышки элементов корпуса

- ключ зажигания

- нарушение кабеля питания

- обрыв USB провода

- не установлено программное обеспечение

- неисправность WiFi.

*Резюме — невнимательность мастера, оператора лазерного станка.

Обучение и нарушение стандарта

Сегодня многие склонны, чтобы не тратить время, пренебрегать инструкциями, правилами и требованиями по эксплуатации.

90% клиентов, пренебрегающих простыми правилами, обращаются за ремонтом и приобретением комплектующих лазерного СО2 станка.

Если у Вас остались вопрос, не вошедшие в рассмотренный список, звоните или пишите нам. Мы с радостью подскажем и поможем.

info@laserstore.ru

8 (800) 500-57-83

8 (812) 332-52-86

8 (495) 540-57-83

Виды неисправностей лазерного станка

Лазерное оборудование занимает лидирующие места в списке наиболее востребованных устройств на рынке промышленного оборудования. Его используют в мебельных цехах, на ювелирном производстве, на заводах по выпуску всех видов транспорта, в рекламных агентствах, а также при изготовлении электротехники, стоматологических протезов, упаковочной тары, сувениров, резиновых прокладок, кожгалантереи и много-много другого.

Как и все аппараты, оснащенные системой компьютерного управления, лазер работает полностью автоматически. Операторам таких станков нужно лишь запускать программу обработки, укладывать материал на рабочий стол и убирать с него готовые детали.

В отличие от фрезерного, сверлильного и прочего оборудования, в котором количество используемых инструментов переваливает за сотню, в лазерном ЧПУ все делает высокотемпературный луч, сфокусированный линзой в крохотную точку. Это дает сразу несколько преимуществ. Во-первых, существенно экономятся временные и финансовые затраты: нет необходимости в приобретении множества различных фрез и т. д., не нужно также тратить минуты на их замену — это играет большую роль в повышении КПД рабочего процесса и увеличении экономической эффективности производства. Во-вторых, луч прожигает материал, а не врезается или всверливается в него, поэтому в процессе работы не образуются стружки, опилки и прочий мусор, а поверхность в зоне реза остается чистая, гладкая и не требует шлифовки.

В числе прочих плюсов лазерного оборудования необходимо упомянуть также:

- высокую скорость перемещения луча, которая может достигать 700 мм/с при гравировке;

- исключительную точность позиционирования лазера на плоскости (погрешность не превышает 0,01 мм);

- бесконтактность обработки, что означает отсутствие физического воздействия со стороны инструмента, в результате чего в зоне реза и на всей поверхности заготовки отсутствуют любые повреждения, например, трещины или сколы;

- бесшумную работу оборудования;

- универсальность, то есть, на лазерном аппарате можно резать, маркировать и гравировать любые материалы с той лишь оговоркой, что металлические поверхности обрабатывает твердотельное оборудование, а для всех остальных (ткань, дерево, пластик, бумага, мех, поролон, резина, войлок и т. д.) используют углекислотные лазеры (подробнее в статье Применение лазерных ЧПУ станков);

- способность с максимальной детализацией производить сложноконтурный раскрой и гравировать любые изображения, вплоть до фотографий.

Виды неисправностей лазерного станка

Лазерно-гравировальный станок — это достаточно неприхотливый в использовании и обслуживании аппарат. Все работы по сборке, пуску и наладке оборудования занимают не больше часа, после чего станок длительно время не требует к себе особого внимания. Однако, как и при работе любого электрооборудования, нештатные ситуации все-таки случаются, и иногда устройство отказывается работать без видимых на то оснований или функционирует некорректно. Причин тому может быть несколько.

Оптика

Несмотря на то, что лазерный луч не создает значимых отходов при резке или гравировке, в процессе работы образуется мелкая пыль и копоть, которые оседают на зеркалах и линзе, постепенно засоряя их поверхность. Это приводит к искажению траектории луча, его рассеивания или полному исчезновению. В случае подобных признаков следует провести комплекс мер по очистке поверхности оптики, после чего установить все рефлекторы на свои места и выставить нужный угол отражения.

Лазерная трубка

Зачастую проблемы в работе станка вызваны неисправностью лазерного излучателя. Причин тому может быть несколько. Самой очевидной является окончание эксплуатационного периода трубки. В зависимости от модели это может быть срок от 3 до 10 тысяч часов. По истечение этого времени газовая смесь, заключенная в колбу, обедняется до полного истощения и больше не в состоянии генерировать лазерный поток. Если же ресурс у трубки еще есть, следует проверить колбу на предмет сколов и трещин — даже малозаметное глазом повреждение приводит к разгерметизации отсека с газом и деградации активной среды. В обоих случаях трубка подлежит замене.

Электронные компоненты

В случаях, когда с генерацией излучения все в порядке, а вот сам станок ведет себя нетипично, велика вероятность, что проблема в каком-то из элементов, отвечающих за функционал оборудования.

Примеры:

- неполадки с энкодером приводят к тому, что каретка перестает «видеть» края поля;

- в случае плохого натяжения шлейфа, отвечающего за перемещение портала и режущей головки, последние двигаются рывками;

- если станок не реагирует на запуск управляющей программы, то проблема может быть в кабеле, соединяющем устройство с компьютером;

- причиной некорректной работы может стать выход из строя одного из шаговых двигателей или сервоприводов;

- замыкание в датчике тока воды приводит к исчезновению луча.

В общем, проблем со стороны электроники может быть довольно много, поэтому для их обнаружения и решения лучше вызвать специалиста по ремонту лазерного оборудования. Это минимизирует период простоя станка.

Система водяного охлаждения

Контур с водяной рубашкой, встроенный в лазерную трубку, отвечает за непрерывное охлаждение газовой смеси, которая в процессе создания излучения разогревается до очень высоких температур. Перегрев грозит интенсивной деградацией газов и, как следствие, стремительным падением мощности излучения или даже повреждением колбы. Поэтому, если параметры луча вдруг перестали соответствовать своим характеристикам, следует проверить работоспособность всех элементов охлаждающего контура или кулера, если он подключен к станку. Необходимо также помнить, что воду, залитую в систему, следует менять при первых признаках помутнения.

Блок розжига

Блок розжига представляет собой небольшое устройство, отвечающее за создание электроимпульсов в газовой среде и приводящее ее в рабочее состояние. Если при включении оборудования не появляется отклика от излучателя, возможно дело в отсоединении контактных проводов от клемм на корпусе или выходе из строя самого питающего блока. В первом случае необходимо убедиться, что с подключением все в порядке, во втором — проверить напряжение вольтметром.

Горизонтальность поверхности

Волоконный лазерный станок — это оборудование, которое очень чутко реагирует на малейшие неточности, в том числе и на неровности поверхности, на которой оно установлено. В случаях, когда оптика чистая и юстировка выполнена правильно, а луч все равно смещается, не фокусируется и т. д., нужно убедиться, что поверхность рабочего стола расположена строго параллельно полу (делается это при помощи уровня). Если выявлены отклонения, необходимо регулировать ножки станка до тех пор, пока горизонтали не будут идеально совпадать. В особенно затруднительных случаях рекомендуется подложить под станок плиту или щит.

.jpg)