Д.Ю. Алекин, ведущий инженер филиала ПАО «ФСК ЕЭС» — Самарский ПМЭС E-mail: alekin.dy@gmail.com

Г.Н. Яговкин, профессор кафедры «Безопасность жизнедеятельности», д.т.н., профессор E—mail: bjd@list.ru

Реферат

В работе проанализированы аварийные ситуации при переключении в процессе эксплуатации электроустановок, причиной которых являются ошибочные действия оперативного персонала. Приведена классификация причин ошибок. Определено влияние ошибок оперативного персонала на работу энергообъекта.

Ключевые слова: оперативный персонал, электроустановка, ошибка, причина, классификация, последствия.

Analysis of the causes of erroneous actions of operational personnel when switching in the process of operationof electrical installations

D. Yu. Alekin, Leading engineer, branch of PJSC “FGC UES” — Samara

G. N. Yagovkin, Professor of the department “Life Safety”, Dr. of Sci. (Tech.), Professor

Abstract

Emergency situations when switching in the process of operation of electrical installations, the cause of which is erroneous actions of operational personnel are analyzed. The classification of the causes of errors is given. The influence of operational personnel errors on the operation of the power facility is determined.

Keywords: operational personnel, classification, consequences, reason, error, electrical installation.

Причин ошибок при оперативных переключениях электроустановок достаточно много [1].

Ошибки первого уровня [2] — это неверные действия в фазе реализации принятого в целом правильного решения, иначе говоря, прямые ошибки, совершаемые при производстве оперативных переключений в так называемом моторном поле, то есть при действиях с приводами коммутационных аппаратов, с органами управления и регулирования, установленными на панелях управления, релейной защиты и автоматики и т.п. Причиной этого рода ошибок может явиться неправильная ориентация в расположении оборудования или органов управления (в том числе коммутационных аппаратов).

К этому уровню относятся также ошибки, вызванные случайными, непреднамеренными отклонениями от требований, нормативных документов, связанные с тем, что оперативный персонал не выполняет один из шагов намеченного алгоритма действий (пропускает тот или иной пункт бланка переключений), либо путает ключи управления или совершает другие подобные неправильные «механические» действия.

Ошибки второго уровня [2] — это ошибки в оперативных решениях, вызванные неправильным пониманием ситуации (неверный анализ ситуации, ошибочное диагностирование причин ее возникновения и перспектив развития, неправильная оценка возможных последствий действий). Причинами таких ошибок обычно являются недостатки в подготовке оперативного персонала, прежде всего в формировании у него образа профессионального мышления (ОПМ). Они чаще всего проявляются в особо сложных, в том числе аварийных ситуациях, для которых заранее не подготовлено (или не известно оперативному персоналу) рациональное решение. Они носят принципиальный характер, содержащийся в самом бланке или программе переключений и могут быть исключены только при наличии достаточной квалификации оперативного персонала, понимаемой как оперативные знания, образующие в совокупности динамический образ профессионального мышления.

К двум названным уровням или группам оперативных ошибок следует добавить третью, вызванную допускаемыми умышленными отступлениями от требований нормативных документов.

К ошибкам третьего уровня [2] могут быть отнесены изменения, вносимые экспромтом. Психологической причиной этой группы ошибок является подмена эксплуатационной нормы, принятым на данном энергетическом объекте не соответствующим требованиям нормативных документов порядком действий. Как правило, к оперативной ошибке с тяжелыми последствиями приводит не единичное неправильное действие, а их цепочка, включающая от 2 до 8 «звеньев». Объясняется это принятой в практике электроэнергетики системой многократной страховки, основанной на резервировании и дублировании на случай ошибок персонала и отказов оборудования.

Наряду с приведенной классификацией причин оперативных ошибок заслуживает внимания и еще одна, основанная на выделении двух видов так называемых коммутационных аварий [3]:

— ошибки психологического характера как результат неправильной ориентации на месте производства операций, которые существенно зависят от субъективного характера оперативного персонала и допускаются, несмотря на наличие информации, необходимой для предотвращения ошибки;

— ошибки чисто информационные, вызванные отсутствием необходимой информации или сложностью ее восприятия, переработки и анализа; такие ошибки являются результатом недостаточной осведомленности оперативного персонала о состоянии объекта и проявляются главным образом при переключениях на сложных объектах или в сложных ситуациях.

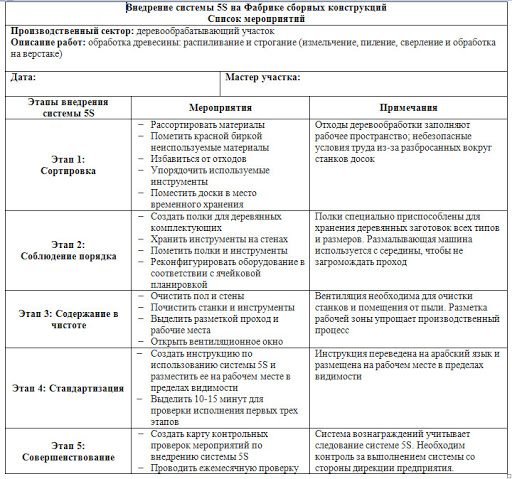

Классификация причин ошибок приведена на рис. 1.

Рис. 1. Классификация причин ошибок

Конкретные виды ошибок, совершаемых оперативным персоналом при производстве оперативных переключений, проанализированы в обзорах состояния эксплуатации и технологических нарушений, а также неправильных действий работников энергетических систем и сетей.

Они выглядят следующим образом[4,5]:

— производство оперативных переключений без предварительного анализа состояния схемы и режима работы оборудования;

— невнимательный осмотр оборудования при его приемке по окончании ремонтных работ;

— отсутствие записей в оперативном журнале о включении заземляющих разъединителей или установке переносных заземлений;

— необоснованное (в нарушение правил) производство переключений без программы, бланка;

— производство переключений по неправильно составленному бланку, программе (пропуск операций в бланке, ошибочная последовательность операций и т.п.);

— использование бланка, составленного не для этого вида переключений;

— нарушение указанного в бланке, программе переключений порядка операций;

— нечеткая формулировка оперативного задания;

— выдача двух и более заданий одновременно в ситуациях, когда такая выдача недопустима;

— самовольное расширение полученного оперативного задания;

— рассеивание внимания отвлечениями на другие работы при производстве переключений, а также перерывы в производстве переключений;

— единоличное производство переключений в случаях, когда нужно контролирующее (второе) лицо.

Распределение причин ошибочных операций при переключениях в цепях первичной и вторичной коммутации на энергообъектах Самарской области за 10 лет видам ошибок приведено в таблице.

Из приведенных данных следует, что наибольший удельный вес имеют ошибки, связанные с нарушением правильной последовательности операций, а также с отключением аппарата, которым оперировать не следовало. На втором месте стоят ошибки, связанные с подачей напряжения на заземление и диспетчерские. Доля ошибок, последствия которых не сказались на дальнейших переключениях и были выявлены со значительной задержкой по отношению к моменту совершения, составляет менее 10 %, однако следует иметь ввиду, что в этой группе ошибок в силу ее специфичности очень велико число неучтенных.

Распределение причин ошибочных действий оперативного персонала при переключениях в электроустановках

Таблица

|

Вид ошибки |

Доля в общем |

|

1. Отключение аппарата, которым оперировать не следовало. |

21,3 |

|

2. Подача напряжения на заземленные токоведущие части. |

15,9 |

|

3.Заземление токоведущих частей, находящихся под напряжением. |

7,4 |

|

4. Ошибочная последовательность операций. |

21,3 |

|

5. Ошибочные операции с устройствами РЗА. |

6,4 |

|

6. Ошибки, последствия которых не сказались на дальнейших переключениях. |

9,6 |

|

7. Диспетчерские ошибки. |

16,0 |

|

8.Прочие ошибки |

2,1 |

Из общего числа оперативных ошибок около 20 % составляют те, при которых имевшаяся блокировка могла бы предотвратить неверные действия оперативного персонала, однако последний выводил из действия блокировочное устройство, не позволявшее выполнить намеченную неправильную операцию. Если же выделить все операции, при которых в принципе могут помочь существующие системы блокировки, то доля случаев с деблокировкой повышается до 35%. Наиболее велика доля случаев с деблокировкой при ошибочном отключении аппарата, которым вообще не следовало оперировать (45%).

Как отмечается при анализе нарушений, допущенных в ходе эксплуатации энергосистем, практически при всех случаях ошибок в работе оперативного персонала выявлено, что им способствовали либо отсутствие или неисправность блокировок, либо же их умышленный вывод их из действия (деблокирование). Основная причина деблокировки — недоверие к блокировочным устройствам как следствие имевших место в прошлом и зафиксированных в памяти оперативного персонала отказов этих устройств. Отказы блокировок, в свою очередь, возникают вследствие недостатков конструкции и низкой надежности типовых блокировочных устройств, приводящих к излишним запретам блокировкой допустимых операций. Обычно достаточно двух-трех повторений случаев излишних запретов, чтобы у всего обслуживающего электроустановку сменного персонала возник стереотип неверия. Выработке его способствуют и случаи, когда при реконструкции существующей электроустановки или при сооружении новой блокировка вводится в действие не на всех присоединениях или не для всех операций (например, не блокируются операции, связанные с шино-соединительным выключателем) и оперативный персонал относительно быстро перестает выделять те присоединения или операции, на которых блокировка способна выполнять свои функции.

Надежность работы оперативного персонала определяется как вероятность того, что переключение будет выполнено успешно на любой заданной стадии работы электоустановки в течение заданного промежутка времени[6].

При анализе деятельности следует определить наиболее вероятные ошибки персонала, которые могут быть совершены при выполнении каждой операции, входящей в технологический процесс. Необходимо знать наиболее опасные и наиболее частые ошибки, которые могут появиться при эксплуатации и обслуживании данного электрооборудования и определять ожидаемую частоту отказов по вине человека. Это поможет уточнить явления, на которых следует сосредоточить наибольшее внимание. Ошибки по-разному влияют на работу системы, многие из них могут быть исправлены.

Все ошибки, совершенные оперативным персоналом (см. рис.2), не являются равноценными, по последствиям так же как все отказы электрооборудования не одинаковы с точки зрения их влияния на работу энергообъекта. Ошибки могут иметь разные источники. В некоторых случаях они происходят по вине оперативного персонала, в других являются следствием конструктивных недостатков электрооборудования и неблагоприятных условий его эксплуатации. Ошибки первого типа называются ошибками оперативного персонала и имеют место при [7]:

1) невыполнении части поставленной задачи или какой-либо из операций технологического процесса;

2) неправильном выполнении задачи или какой-либо операции;

3) выполнении задачи или какой-либо операции в неправильной последовательности;

4) выполнении ненужной задачи или какой-либо операции.

При накоплении в системе ошибок от двух источников общую ошибку M можно значительно снизить путем уменьшения большей, так как сокращение меньшей оказывает незначительное влияние на общую ошибку системы.

Ошибки по вине оперативного персонала, влекущие за собой отказы электрооборудования, являются необратимыми, так как аппаратура, оказавшаяся неисправной или имеющая характеристики, не соответствующие выполняемой функции, как правило, не может самовосстановиться. Ошибки же, не приводящие к отказу электрооборудования часто могут быть исправлены.

Рис. 2. Влияние ошибок оперативного персонала на работу энергообъекта

Надежность работы оперативного персонала можно охарактеризовать вероятностью появления ошибок. Метод с помощью которого выполняется эта оценка, аналогичен методу оценки надежности аппаратуры. Вероятностная оценка качества работы оперативного персонала определяется отношением r/n, где r – число успешно выполненных оперативных переключений, n – общее число оперативных переключений. Однако это отношение представляет собой лишь оценку, основанную на имеющихся конкретных данных и не может рассматриваться как фактическая вероятность Pт. Чтобы получить доверительный интервал для Pт, используя результаты экспериментальной оценки отношения r/n, нужно воспользоваться уравнением[8]:

где α – достоверность того, что истинная вероятность Рj лежит в интервале от Р до 1;

P – нижняя граница вероятности безошибочной работы.

Математическая модель для количественного определения ошибок, весьма близка к модели, используемой при анализе надежности.

Она описывает вероятность появления отказа электрооборудования в результате совершения ошибки i:

Qi = 1 – (1 — PiFi)ni,

где Pi — вероятность того, что операция оперативное переключение выполнено таким образом, что будет совершена ошибка i;

Fi – вероятность того, что при совершении ошибки i произойдет отказ электорооборудования;

ni – число аналогичных переключений, при которых может быть совершена ошибка i.

Если появление отказа обуславливается сочетанием двух ошибок, то

Pi = P1 P2,

где P1 и P2 – соответствующие вероятности совершения этих ошибок.

Общая вероятность появления отказа электрооборудования определяется выражением [9]:

где QR – вероятность того, что в результате совершенных оперативным персоналом одной или большего числа ошибок, относящихся по крайней мере к одному из n классов ошибок, возникнут условия появления отказа электрооборудоания.

Для практического применения модели необходимо иметь оценки Pi для различных видов ошибок и оценки Fi для анализируемых видов электрооборудования.

Приведенный анализ, позволяет снизить вероятность возникновения нештатных ситуаций.

Литература

1. Вентцель Е.С. Исследование операций. М.: Сов. радио, 1972. 551 с.

2. Детина С.А., Задоева И.А. Оценка надежности энергообъекта при взаимодействии оператора с системой его управления. Электроэнергетика глазами молодежи. Научные труды Международной научно-технической конференции. 2011. Самара. С. 381-382.

3. Актуальные проблемы психологии труда, инженерной психологии и эргономики. Выпуск 1 // Под ред. В.А. Бодрова, A.JI. Журавлева. М.: Институт психологии РАН, 2009. С. 385-429.

4. Башлыков A.A. Проектирование систем принятия решений в энергетике. М.: Энергоатомиздат, 1986. 318 с.

5. Котик М.А., Емельянов А.М. Ошибки управления. Психологические причины, метод автоматизированного анализа. Таллинн: Валгус 1985. 390 с.

6. Панюкова С.А., Задоева И.А. Оценка риска возникновения ошибочных действий оперативного персонала, обслуживающего электроустановки на основе экономических критериев // Экология и безопасность жизнедеятельности. 2010. С. 57-60.

7. Трубицын В.И. Оценка надежности схем электрических соединений и подстанций: Учебно-методическое пособие. М.: Издательство ИПКгосслужбы, 2003. С. 100.

8. Lange Dzn H. : Relationship between critical flicker-frequency and a ser of low-frequecy characteristics of the Eye, J.O.S.A., 1954, v.44, № 3, p.382-391.

9. Magnessen Svein, Bjorlung Ronald A.: The perception of suprathreshold si-nusaidal flicker measured by light and darkphase matching. Vision Res., 1979, v. 19, № 3, p. 336-338.

Ошибки сотрудников всегда критически отражаются на работе склада. Эффективность снижается, что вызывает негативную реакцию клиентов. Большинство ошибок возникает из-за влияния “человеческого фактора”. Инструкции и технологии работы нередко нарушаются по причине того, что исполнители пытаются оптимизировать процессы под себя, не согласовав возможность оптимизации с руководством. Ошибки на складе зачастую возникают из-за низкого уровня автоматизации.

Сергей Мироненко, первый в мире эксперт по автоматизации

Робот-кладовщик отличается от сотрудника, выполняющего названную функцию, тем, что он не способен реагировать на окружающую среду. К примеру, если робот “наблюдает” хаос и абсолютный беспорядок на складе, у него не получится идентифицировать продукцию. Машина лишь умеет реализовывать чётко установленные алгоритмы действий. Человек, напротив, мыслит абстрактно. Для идентификации разбросанного по складу товара он может задействовать все органы чувств. Однако сотрудники нередко ошибаются.

Эффективнее всего работает то производство, где порядок: в процессах, оборудовании, товарах. Если все операции организованы чётко, работы выполняют привычные алгоритмы действий без ошибок. Именно поэтому их стоимость выше, чем стоимость ручного труда.

В любом проекте есть бизнес-процессы, без автоматизации которых — при условии применения лишь ручного труда — нельзя избежать ошибок.

Чтобы уменьшить число ошибок на складе, устанавливаются терминалы, которые обеспечивают сбор данных. Чтобы они работали эффективно, важно вывести производственную культуру на высокий уровень: подготовить персонал, выверить рабочие процессы и всегда планировать складскую деятельность. Каждому ресурсу, имеющему место на складе — техническим сооружениям, сотрудникам, продуктам, упаковке, — должно присваиваться обозначение, которое будет распознавать компьютер. Стратегию функционирования автоматически выстраивает WMS, система управления складом. Терминал сбора данных бесполезен, когда ресурсная составляющая склада не оцифрована, а процессы производства не налажены. Хаос нельзя автоматизировать!

Нарушение СМК

К возникновению управленческих ошибок приводит нарушение международного СМК. Менеджер должен грамотно организовать процесс. В чётко выстроенной системе управления эффективность деятельности на 80% зависит от руководства и на 20% — от подчинённых. Один топ-менеджер может курировать работу пяти исполнителей.

За нарушением ИСО 9001:2015 следуют грубейшие ошибки топ-менеджмента:

- При принятии решения руководитель обращает внимание на чьи-то мнения, а не на объективные факторы.

- Он старается исправить ситуацию, однако не видит и не анализирует причин, которые привели к ней.

- Он делегирует задачи сотрудникам, не обладающим соответствующей квалификацией.

Топ-менеджер может допускать и другие ошибки. Одной из наиболее распространённых является нарушение порядка в процессе принятия решения, если алгоритм насчитывает не менее 20 действий. Например, руководитель поставил задачу, не уточнив у исполнителя, понял тот её или нет, не обеспечив нужные ресурсы и контроль исполнения.

Менеджер работает в условиях неопределённости и ограниченности ресурсов. Риск “оступиться” присутствует всегда. Чтобы свести количество ошибок к минимуму, рекомендуется придерживаться СМК 9001:2015. Также для руководителя важна оценка собственной эффективности. Она состоит из таких элементов:

- Как много поставлено задач?

- Как часто приходилось возвращаться к уже поставленным задачам.

- Понимают ли руководителя подчинённые?

Ресурсная недостаточность

Нехватка ресурсов является типичной причиной ошибок. В этом отношении известно 2 теории. В СМК 9001:2015 сказано, что на первое место нужно ставить достижение результата, а экономию ресурсов — на второе. Теория повышения эффективности с самого начала приучает к экономии ресурсов. Руководители, которые следуют этому правилу, рискуют потерять эффективность.

Мы преодолеваем ошибки через улучшение бизнес-процессов

В Tablogix применяется алгоритм действий (action timing plan), отрабатываются предложения персонала, проводятся кружки качества, используются методики lean-менеджмента, а также способ анализа Парето. Развитие названных инструментов включается в зону ответственности Tablogix Center of Excellence (Центр передового опыта), объединяющего работников следующих отделов:

- Управления качеством.

- Проектный.

- АСУ.

- Складской аналитики.

Давайте рассмотрим названные инструменты подробнее.

GEMBA (Zero Tolerance Depot Walk)

Данную методику мы взяли у японцев. Чтобы понимать ситуацию, нужно прийти на “гемба”, площадку реализации процесса. Факты, полученные на этом месте, следует проанализировать и принять решение. Менеджер должен знать, на каком этапе работы создаётся добавочная стоимость. Обычно это производство, в нашем случае — склад. Именно в этом месте нужно контролировать рабочий процесс.

К примеру, вы заметили хаос в определённой зоне. Этот беспорядок рано или поздно повлечёт за собой снижение производительности в процессе комплектации заказа. Чтобы выявить “уязвимые” места, применяется Zero Tolerance, то есть фиксация замечаний. Руководитель делает фото в тех местах, где сотрудники ошибаются. Далее согласовываются мероприятия по устранению недоработок. Результат проверяется в конкретный день, определённый заранее. Чтобы устранить замечания, используется система 5S. О данной методике организации рабочего пространства читайте ниже.

Система 5S: как обеспечить бережливое производство?

Как создать оптимальные условия для реализации производственных алгоритмов и поддержания порядка? Важно усвоить 5 шагов, прохождение которых позволит сэкономить временной и энергетический ресурс:

- Сортируем продукцию, выбрасываем ненужное.

- Уделяем время самоорганизации. Для каждого товара и производственного инструмента находим свое место.

- Соблюдаем чистоту, систематически делаем уборку.

- Стандартизируем процессы.

- Совершенствуем дисциплину, поддерживаем порядок.

Планируем действия

Следующий инструмент контроля — План действий (Action and Timing Plan). Это свободный, но последовательный алгоритм действий с конкретными ответственными и ресурсами, которые у них есть. В план входит достаточное количество деталей, чтобы достичь цели. За использованием названного инструмента стоят серьёзные организационные усилия со стороны руководства. Если топ-менеджер не готов придерживаться обозначенного алгоритма, этого не будут делать и подчинённые.

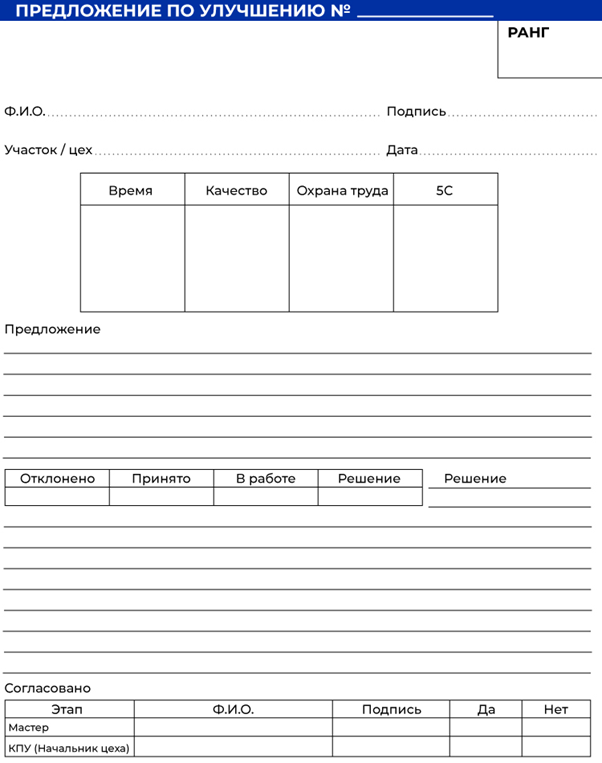

Улучшаем процессы и результаты

Разберёмся с Предложениями по улучшениям. Работник вносит предложение в форме структуры: предпосылки, непосредственно предложение, шаги по его реализации, планируемая выгода. Если цель реализована, то есть выгода получена, специалисту начисляются бонусы.

Существует такой инструмент, как Лист непрерывных улучшений. Это упрощённый вариант Предложений по улучшениям. Данный лист необходимо прикрепить на стенд. В соответствующих его полях сотрудники должны указывать, как реализовывать рабочие процессы лучше всего и уменьшать риски совершения ошибок. В свою очередь, менеджер обязан делать замечания по предложенному.

Если предложение получает оценку со знаком “+”, руководитель оставляет свои комментарии по поводу исполнения. Если оценка имеет знак “-”, последнее слово остаётся за менеджером следующего уровня, то есть финальное решение выносит он.

Контролируем качество

Кружок качества (Quality Team Circles) — инструмент, который впервые появился в Японии. Он призван обеспечивать доверие и взаимопонимание между представителями топ-менеджмента и подчинёнными, а также подпитывать интерес к рабочему процессу и получению конечных результатов. В кружках качества принимают участие специалисты всех уровней. Каждую неделю по пятницам, как правило, во второй половине дня рабочая группа организуется в комнате размышлений (think room) на полчаса. Сотрудники обсуждают результаты недели, которая подходит к концу, и выясняют, какие процессы можно улучшить. Задача супервизора — выслушать каждого и сделать соответствующие заметки. Следующая встреча планируется для того, чтобы выработать план действий.

Оцениванием данные и факты

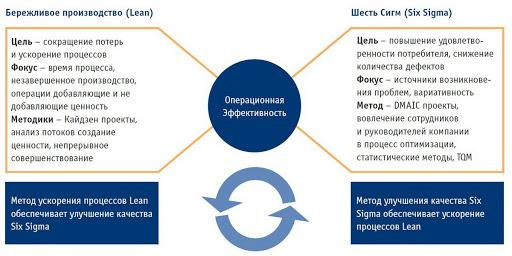

Слышали ли вы о таком инструменте, как Шесть сигм (Six Sigma)? Концепцию разработал специалист компании Motorola в 1980-х. Это методика улучшения процессов, которая работает. В её основе — статистическая оценка исходной информации и следствий.

Здесь используется набор инструментов качества. Среди них следующие:

- Статистическое управление БП на основании карт контроля.

- FMEA-анализ.

- Диаграммы Парето и Исикавы.

Применяем диаграммы

Метод 4-х диаграмм (QOS Methodology) базируется на следующих элементах:

- Определите цель и будьте в тренде. Используйте соответствующую диаграмму и каждый месяц сверяйте результаты с KPI.

- Проанализируйте проблемы по Парето. Эта диаграмма позволяет распределить энергетические ресурсы для эффективного решения проблем. С её помощью можно выявить ключевые причины просчётов. Ведь невозможно исправить ошибку, если не знать причин её возникновения. Диаграмма Парето показывает, какие просчёты вносят максимальный вклад в неблагоприятную тенденцию.

- Постройте алгоритм корректирующих действий. Для каждой ошибки определите действия по её исправлению.

- Обеспечьте контроль выполненных действий. Улучшения, которых вы достигли, соответствуют вашим ожиданиям? Если нет, вернитесь к п.1.

Анализ отказов. Метод 8D

Чтобы контролировать качество выпускаемой продукции, используется Анализ видов и последствий отказов.

Для поиска базовых причин ошибок, разработки решений с целью недопущения их повторения применяется Метод решения проблем 8D. Если клиенты не довольны качеством продукции или услуг, 8D служит первым и самым правильным шагом на пути к улучшению качественных характеристик.

Отчёт о корректирующих действиях

Ключевой целью отчёта является исследование проблемы через анализ базовых причин и нахождение соответствующих решений с целью предотвратить её повторение. Это своеобразная ответная реакция на проблему. Исправление ошибок — это сдерживание, а корректирующее действие — ключевая причина.

Бенчмаркинг

Бенчмаркинг нужен, чтобы предупредить множество ошибок, которые были допущены кем-то ранее. Рекомендуем посещать производства конкурентов и смежных предприятий, запоминать интересные идеи, возникающие в процессе работы, и конечно, реализовывать лучшие из них.

Предотвращаем ошибки с помощью коммуникации

Разместите наглядные инструкции для работы на информационных стендах. Там же транслируйте KPI и результаты работы. Делайте это через простые индикаторы, к примеру, весёлый или грустный смайл, зелёный или красный цвет. Отражение актуального статуса — отличная мотивация для сотрудников. Это поможет им сконцентрироваться на работе и совершать как можно меньше ошибок.

Больше статей и контента в наших социальных сетях и мессенджерах:

ВКонтакте: сообщество «Реальная автоматизация бизнеса»

Facebook: сообщество «Эксперты об автоматизации бизнеса»

Telegram: канал «Реальная автоматизация бизнеса»

Заказать консультацию эксперта по автоматизации можно на нашем сайте: www.aviant.ru

А еще у нас появился чат в Telegram, где вы сможете задать любой вопрос и получить ответ от специалистов по Б24 или 1С. И все это без регистраций и смс

Ошибка — эксплуатационный персонал

Cтраница 1

Ошибки эксплуатационного персонала в процессе оперативно-диспетчерского управления СЭ связаны как с неправильной настройкой ( выбором алгоритмов и уставок) систем противоаварийного управления, так и с ошибочными действиями при эксплуатации системы ( например, при оперативных переключениях) в процессе ликвидации последствий отказов и аварий, при выполнении предупредительных ремонтов. Например, в ЭЭС приблизительно каждая третья авария происходит по вине эксплуатационного персонала.

[1]

Ошибки эксплуатационного персонала приводят к отказам оборудования, его преждевременному износу, а иногда и к крупным авариям. Повышение квалификации персонала, производственной дисциплины и ответственности на всех уровнях управления являются эффективными средствами повышения надежности функционирования БТС. Требования к персоналу, непосредственно участвующему в оперативном управлении объектами БТС, возрастают по мере концентрации потоков, увеличения единичных мощностей агрегатов, сосредоточения производств по подготовке и переработке нефти и газа, а также в связи с освоением месторождений с агрессивными и токсичными приме — сями. Одним из способов повышения квалификации персонала является обучение на тренажерах, имитирующих реакцию объекта на действия оператора в нештатных ситуациях. В последние годы совершенствуются и все шире внедряются средства автоматизации технологических процессов, предприятия ЕГСС оснащаются системами сбора и обработки информации, разработаны и действуют ( с разной степенью эффективности) автоматизированные системы управления процессами добычи, транспорта и распределения газа и нефти. Безотказность первичных источников информации, средств автоматизации и информатики сказывается на надежности показателей объектов ЕГСС.

[2]

УРОВ не должно срабатывать неправильно ( ложно — при ошибках эксплуатационного персонала и излишне — при КЗ, отключаемых нормально и не сопровождающихся отказом выключателя или основной защиты поврежденного элемента), поскольку при этом может быть отключено сразу несколько присоединений.

[4]

При этом можно выделить следующие виды возмущений: вызванные несоответствием между выработкой теплоты и тепловой нагрузкой; вызванные отказами оборудования или ошибками эксплуатационного персонала.

[5]

При построении системы были соблюдены следующие принципы: открытость для включения новых функциональных подсистем и расширения их функциональных возможностей; возможность настройки всех видов обеспечения на изменения условий функционирования и состава объектов и пользователей; устойчивость к ошибкам эксплуатационного персонала и отказам технических и программных средств; возможность переноса данных из существующих приложений; оперативность; возможность взаимодействия с различными источниками данных; использование Internet-технологий.

[6]

В § 1.4 отмечено, что отказ или авария СЭ, т.е. снижение ее надежности, может произойти в результате следующих первичных возмущений: отказов элементов системы ( основного оборудования, оборудования и аппаратуры систем управления); ошибок эксплуатационного персонала; снижения обеспеченности системы ресурсами по отношению к требуемой для выполнения ею заданных функций в заданном объеме.

[7]

Активное участие человека в процессе управления развитием и функционированием СЭ вызывает необходимость учета неформализуемости путей принятия некоторых решений по обеспечению надежности — разработки рекомендаций, ориентированных на их использование при реализации человеком, заставляет учитывать основную роль человека в принятии решений, а также ошибки эксплуатационного персонала при управлении режимами СЭ.

[8]

Большую роль в обеспечении надежности имеет упр-ние системой, человеческий фактор. Ошибки эксплуатационного персонала приводят к отказам оборудования, преждевременному его изнашиванию, а иногда и к крупным авариям. Рост квалификации персонала, производств, дисциплины и ответственности на всех уровнях унр-ния являются эффективными средствами повышения надежности функционирования ЕСГ. Требования к персоналу, непосредственно участвующему в оперативном упр-нии объектами ЕСГ, возрастают по мере концентрации потоков, увеличения единичных мощностей агрегатов, сосредоточения произ-в по подготовке и переработке газа, а также в связи с освоением м-ний с аномально высоким пластовым давлением, с агрессивными и токсичными примесями. К мероприятиям, способствующим уменьшению отрицательных последствий при отказах оборудования, следует отнести разработку рациональной структуры упр-ния, четкие должностные инструкции по поведению в нештатных ситуациях управленч.

[10]

Большую роль в обеспечении надежности играет управление системой, человеческий фактор. Ошибки эксплуатационного персонала приводят к отказам оборудования, преждевременному его изнашиванию, а иногда и к крупным авариям. Повышение квалификации персонала, производственной дисциплины и ответственности на всех уровнях управления являются эффективными средствами повышения надежности функционирования БТС. Требования к персоналу, непосредственно участвующему в оперативном управлении объектами БТС, возрастают по мере концентрации потоков, увеличения единичных мощностей агрегатов, сосредоточения производств по подготовке и переработке нефти и газа, а также в связи с освоением месторождений с агрессивными и токсичными примесями. Одним из способов повышения квалификации персонала является обучение на тренажерах, имитирующих реакцию объекта на действия оператора в нештатных ситуациях. Технический прогресс проявляется в том, что совершенствуются и все шире внедряются средства автоматизации технологических процессов, предприятия БТС оснащаются системами сбора и обработки информации, разработаны и действуют ( с разной степенью эффективности) автоматизированные системы управления процессами добычи, транспорта и распределения газа и нефти. Безотказность первичных источников информации, средств автоматизации и информатики сказывается на надежностных показателях объектов БТС. Не вызывает сомнения необходимость комплексной автоматизации процессов и создания безлюдных технологий особенно для районов с крайне неблагоприятным для человека климатом. Однако именно из-за недостаточной надежности основного и вспомогательного оборудования появление таких технологий в обозримой перспективе маловероятно.

[11]

Основным назначением ДИН является систематическое и тщательное обследование объектов с применением методов экспертных оценок, основанных на высокой квалификации специалистов, работающих на данном производстве, глубоком знании конструкции, опыта эксплуатации, способов контроля уровня надежности, состояния безопасности эксплуатируемого оборудования и технологического процесса в связи его с контролируемым объектом. Необходимо располагать статистическим материалом по анализу ошибок эксплуатационного персонала, персонала служб обслуживания и ремонта, по характерным неполадкам по вине конструкторов, изготовителей, монтажа, сооружения, материала оборудования, по причине внешних условий.

[12]

Основным назначением ДИН является систематическое и тщательное обследование объектов с применением методов экспертных оценок, основанных на высокой квалификации специалистов, работающих на данном производстве, глубоком знании конструкции, опыта эксплуатации, способов контроля уровня надежности, состояния безопасности эксплуатируемого оборудования и технологического процесса в связи его с контролируемым объектом. Необходимо располагать статистическим материалом по анализу ошибок эксплуатационного персонала, персонала служб обслуживания и ремонта, по характерным неполадкам по вине конструкторов, изготовителей, монтажа, сооружения, материала оборудования, по причине внешних условий. Необходимо проводить тщательное, глубокое, систематическое документирование материалов по проведению ДИН, чтобы иметь возможность воспользоваться ценной информацией для проведения всестороннего анализа и использования полученных материалов с целью углубления, расширения программ обучения в системе переподготовки и повышения квалификации соответствующих специалистов.

[13]

Основным назначением ДИН является систематическое и тщательное обследование объектов с применением методов экспертных оценок, основанных на высокой квалификации специалистов, работающих на данном производстве, глубоком знании конструкции, опыта эксплуатации, способов контроля уровня надежности, состояния безопасности эксплуатируемого оборудования и технологического процесса во связи его с контролируемым объектом. Необходимо располагать статистическим материалом по анализу ошибок эксплуатационного персонала, персонала служб обслуживания и ремонта, по характерным неполадкам по вине конструкторов, изготовителей, монтажа, сооружения, материала оборудования, по причине внешних условий. Необходимо проводить тщательное, глубокое, систематическое документирование материалов по проведению ДИН, чтобы иметь возможность воспользоваться ценной информацией для проведения всестороннего анализа и использования полученных материалов с целью углубления, расширения программ обучения в системе переподготовки и повышения квалификации соответствующих специалистов.

[14]

Структура и средства автоматического управления системой выбираются в процессе планирования ее развития; при эксплуатации производится настройка средств управления — выбор алгоритмов и параметров в зависимости от ожидаемых условий работы и текущих значений параметров системы. Средствами автоматического управления при отказах оборудования, ошибках эксплуатационного персонала, а также при превышении фактического потребления продукции системы над расчетным обеспечивается использование имеющихся резервов, изменение конфигурации и структуры системы и ограничение снабжения потребителей продукцией системы.

[15]

Страницы:

1

2

В данной статье на основе последних научных исследований и практического опыта разберем, что можно сделать, чтобы уменьшить или устранить последствия человеческой ошибки в области технического обслуживания и ремонтов.

Многочисленные исследования показали, что более 50% всего оборудования преждевременно выходит из строя сразу после того, как на нем были проведены ремонтные работы. В самых нелепых случаях выполненные работы по техническому обслуживанию были направлены на предотвращение тех самых сбоев, которые произошли. Ключевые моменты, на которые мы хотим обратить ваше внимание, следующие:

- человеческие ошибки неизбежны;

- главное в программе превентивного обслуживания — минимизация последствий человеческой ошибки;

- управление качеством обслуживания — существенный фактор управления ошибками в обслуживании.

Вступление

Анализ отказов и поломок сотен механических, структурных и электрических компонентов воздушных судов показывает, что более двух третей всех компонентов отказывали на ранней стадии эксплуатации. Было подсчитано, что с 1982 по 1991 годы ошибки обслуживания являлись второй по частоте причиной несчастных случаев на борту самолетов. При этом 56% отказов происходит менее чем через неделю после проведенного ремонта.

По мнению исследователей, это можно объяснить одной из трех ошибок:

- «человеческая ошибка» — ремонт или замена оборудования были сделаны с ошибками из-за недостатка знаний или навыков со стороны лица, осуществляющего ремонт;

- «системная ошибка» — оборудование было возвращено в сервис после выполнения работ по техобслуживанию без должной проверки и тестирования;

- «ошибка проектирования» — функциональные возможности заменяемого компонента близки к требуемым по проекту, однако надежность этих компонентов недостаточна для выполнения функций в требуемый период эксплуатации. При этом остальные компоненты могут обладать необходимыми качествами и выдерживать все требования к эксплуатации.

Сравнительно недавно были опубликованы данные по итогам трех исследований: два осуществлялись Институтом ядерной энергетики (INPO) в США и одно — Центральным научно-исследовательским институтом электроэнергетики (CRIEPI) в Японии. Во всех трех исследованиях более половины всех выявленных проблем с производительностью были связаны с техническим обслуживанием, калибровкой и работами по тестированию оборудования. Для сравнения, в среднем только 16% из проблем произошли в момент работы электростанции в нормальных условиях. По данным другого исследования, сделанного Boeing, семь самых частых причин отказа двигателей лайнеров Boeing во время полетов следующие:

- неполный монтаж (33%);

- повреждения в процессе монтажа (14,5%);

- неправильная установка оборудования (11%);

- оборудование не установлено или отсутствует (11%);

- внешнее повреждение объекта (6,5%);

- неправильные работы по проверке, инспекции, испытаниям (6%);

- оборудование не активировано или не деактивировано (4%).

Можно заметить, что только одна из этих причин не имела отношения к обслуживанию — и что работы по обслуживанию стали причиной по меньшей мере 80% всех случаев отказа двигателей. Если плохое качество обслуживания вызывает так много инцидентов в таких высоко зарегламентированных и опасных отраслях, как производство ядерной энергии и гражданской авиации, какова доля сбоев, вызванных обслуживанием, в вашей менее опасной организации? Каковы могут быть последствия отказов, вызванных обслуживанием? Очевидно, в зависимости от отрасли, в которой вы работаете, есть потенциально весьма значительные риски, связанные с безопасностью и экологией. В каждой стране существует длинный печальный список катастроф, в которых значительную роль сыграло ненадлежащее выполнение задач обслуживания.

Помимо очевидных рисков безопасности, существуют и немалые экномические последствия. Компания General Electric подсчитала, что каждый отказ двигателя во время полета стоит авиакомпаниям 500 тысяч долларов США. Чего могут стоить вашей организации отказы, связанные с ошибками в техобслуживании? Очевидно, нам нужно что-то делать, чтобы уменьшить количество отказов оборудования, которые вызваны, а не предотвращены техобслуживанием. Рассмотрим оптимальные подходы к этой проблеме.

Во-первых, мы должны признать, что человеческие ошибки неизбежны (даже в обслуживании!), и мы должны учитывать это при разработке систем и процессов. Во-вторых, нужно использовать соответствующие инструменты, чтобы снизить риски, связанные с тем, что эта работа не может быть выполнена правильно. В-третьих, мы должны работать над улучшением качества операций обслуживания, включая контрольные проверки везде, где это возможно.

Человеческая ошибка является неизбежной

Если рассуждать о традиционном инженерном подходе к решению проблем с ошибками обслуживания, то большинство инженеров склонны думать в двух направлениях: обучать вовлеченный в процессы персонал либо писать детальные инструкции в надежде, что они будут прочитаны, и ошибки больше не случатся. К сожалению, исследования и опыт показывают, что ни один из этих подходов не будет успешным в снижении количества ошибок в обслуживании. Практически невозможно изменить самого человека, который выполняет работу (с ошибками), поэтому более эффективным может быть признание возможностей ошибки нормальной составляющей работы по ТОиР и управление такими ошибками через изменение условий, в которых проводится работа.

Существует ряд физиологических и психологических факторов, которые способствуют неизбежности человеческой ошибки.

- Различия между возможностями нашей долговременной памяти и нашего осознания рабочей области. В частности, то, что мы называем «внимание», тесно связано с деятельностью по осознанию рабочей области, и восприятие рабочей области имеет крайне ограниченные возможности.

- Внимание является чрезвычайно дефицитным «товаром», и разные проблемы конкурируют за него между собой.

- Ограничения в емкости внимания приводят к его селективности — мы можем осознанно обрабатывать лишь небольшую часть данных, которые получаем.

- Наше внимание может быть поглощено проблемами, не связанными с работой, а вызванными другими, в том числе эмоциональными, переживаниями.

- Нам трудно сохранять концентрацию на одном вопросе дольше нескольких минут.

- Способность концентрироваться сильно зависит от природных возможностей человека. Самыми квалифицированными в части концентрации являются актеры.

- Для правильного выполнения работы необходим баланс внимания — не больше и не меньше необходимого.

- Усталость. Ее воздействие связано с некоторыми факторами.

- Время суток — по природе наших биологических ритмов мы более склонны совершать ошибки в утренние предрассветные часы.

- Стрессы (физические, личные, социальные, лекарственные, темп работы).

- Уровень возбуждения — слишком большое или слишком маленькое возбуждение снижает производительность работы.

- Особенности мышления и принятия решений. На самом деле, такой вещи, как здравый смысл, не существует. Мы все подвержены:

- предвзятости — часто мы ищем информацию, которая подтверждает наш первоначальный (и часто неправильный) диагноз проблемы;

- эмоциональному принятию решений — если ситуация разочаровывает нас, то мы, как правило, переходим в «агрессивный» режим.

В результате этих факторов возникают следующие типы ошибок в обслуживании:

- Ошибки в идентификации проблем — неверная идентификация объектов, сигналов и сообщений.

- Проблемы с памятью — ошибки ввода данных (можно забыть данные, которые необходимо зафиксировать). Это, в свою очередь, может вызывать потерю ориентации в последовательности необходимых действий, возникновение временных провалов.

- Проблемы хранения информации — хранение информации по частям, рассинхронизация информации. Отсюда вытекают ошибки вывода — сведения, которые мы знаем, не могут быть выданы в нужное время. Также мы вклиниваемся в последовательность действий, забывая сделать некоторые шаги, или преждевременно прекращаем работу до завершения всех нужных действий.

- Недостатки в квалификации. Как правило, это ошибки, связанные с «автоматическими» процедурами: например, разрастание ошибки (вы намеревались поехать в спортклуб, но пропустили нужный поворот и «на автомате» поехали на работу, т.к. именно так вы ездите туда каждый рабочий день) или случайные потери (вы хотели заехать в магазин по дороге с работы, но забыли, и без остановки вернулись домой).

- Ошибки на основе правил. Большинство работ по обслуживанию сильно зарегламентированы. Инструкции и правила могут быть написаны формально или существовать только в головах тех людей, которые их писали. Типичные ошибки на основе правил включают в себя неправильное использование правил (использование правила в ситуации, когда это неуместно) или выбор неправильного правила (правило может сработать в одних ситуациях, но иметь нежелательные последствия в других). Очень часто люди копируют чужие «вредные привычки».

- Ошибки, связанные с наличием необходимых знаний. Разумеется, всегда бывает тот, кто выполняет новую для себя задачу первый раз. Но это не значит, что подобные ошибки совершаются только неопытным персоналом.

- И наконец, нарушения — преднамеренные действия, нарушающие процедуры. Это могут быть обычные нарушения (чтобы избежать ненужных усилий, закончить работу быстрее, лишний раз продемонстрировать мастерство или избежать выполнения неоправданно трудоемкой процедуры), нарушения ради острых ощущений (часто для того, чтобы избежать скуки или получить оценку коллег), ситуативные нарушения (нарушения, совершаемые потому, что иначе невозможно завершить работу с учетом имеющихся строгих процедур).

Вспомните себя — вы никогда не совершали ошибок? Для большинства из нас последствия наших прошлых ошибок являются относительно незначительными, но это во многом благодаря везению и той ситуации, в которой мы находились. Традиционный подход к человеческим ошибкам — разъяснения и разработка инструкций — не может эффективно бороться со всеми типами ошибок, перечисленными выше. Нам нужен целостный подход для управления ошибками обслуживания и обеспечения его качества.

Избегайте ненужных профилактических работ

Учитывая статистику отказов компонентов оборудования, понятно, что чрезмерные усилия по поддержанию оборудования не только являются пустой тратой времени и денег, но наоборот — увеличивают риск возникновения угроз безопасности людей и экологии, а также могут привести к дорогостоящим и ненужным сбоям в работе оборудования. Методы, основанные на применении принципов RCM, являются оптимальным способом уменьшения такого ненужного обслуживания и рационализации и оптимизации программ ТОиР.

Анализ программ ППР на многих предприятиях показывает, что почти во всех организациях существует огромное количество ненужных работ, которые выполняются только ради соблюдения регламента. В некоторых случаях менее 10% существующих задач ППР были полезными, а обычно практически половина регламентных работ в лучшем случае просто потеря времени.

Во многих случаях выполнение некоторых профилактических работ потенциально вызывает, а не предупреждает сбои оборудования — особенно там, где эти мероприятия привязаны к фиксированным интервалам осмотров и ремонтов. На одной крупной морской нефтегазовой платформе в Западной Австралии тотальный пересмотр программы ППР привел к сокращению операций, которые в ней выполнялись, на 25%. Это также привело к 25% сокращению работ по корректирующему обслуживанию. Очевидно, что в этом случае существенная доля работ ППР, которые ранее выполнялись, фактически вызывала, а не предотвращала сбои. Отправной точкой в деле ликвидации ненужных регламентных операций должно быть обеспечение их обоснованности. Это является целью процесса выбора стратегий ТОиР для оборудования. Этот процесс основан на принципах RCM и состоит из 10 шагов.

- Определить границы анализа.

- Проверить способность оборудования выполнять требуемые функции.

- Определить модель отказов.

- Провести анализ видов и последствий отказов.

- Подобрать рекомендуемые операции по обслуживанию.

- Выявить дополнительные операции по улучшению.

- Консолидировать операции в виде графиков и интегрировать стратегию эксплуатации.

- Утвердить разработанные подходы.

- Отследить результаты.

- Подробное описание внедрения стратегий RCM выходит за рамки настоящей статьи.

Однако мы настоятельно рекомендуем, если вы еще этого не сделали, провести критический обзор вашей программы ТОиР. Это является первым важным шагом в работе над человеческими ошибками при обслуживании.

Управление качеством обслуживания — основные принципы

Ниже приводятся принципы, на которых должна строиться система управления качеством обслуживания.

- Ошибки человека являются универсальными и неизбежными. Ошибки человека не являются моральной проблемой — это такая же часть жизни, как еда и дыхание.

- Ошибки не являются абсолютным злом. Успехи и неудачи имеют одинаковые корни. Мы — существа с ошибками. Ошибки отмечают границы пути к успешным действиям.

- Вы практически не можете изменить состояние человека, но вы можете изменить условия, в которых работают люди. Есть две части ошибки — психическое состояние и конкретная ситуация. У нас ограниченный контроль над психическим состоянием людей, но мы можем контролировать ситуации, в которых они должны работать.

- Лучшие люди могут совершать худшие ошибки. Никто не застрахован от ошибок — если только несколько людей несут ответственность за большинство ошибок, тогда решение будет простым, но самые худшие ошибки совершают самые опытные люди.

- Люди не могут легко избежать тех действий, которые они не собирались совершать. Вина и наказание не соответствуют намерениям людей, если действия не идут так, как планировалось. Это, однако, не означает, что люди не должны нести ответственность за свои действия и иметь возможность учиться на своих ошибках.

- Ошибки — это последствия, а не причины. Ошибки являются продуктом цепи действий и условий, которые включают в себя людей, команды, задачи, рабочее место и организационные факторы. Обнаружение человеческой ошибки — это начало поиска причин, а не его конец.

- Многие ошибки попадают в повторяющиеся шаблоны. Более половины ошибок в техническом обслуживании повторяются многократно. Фокусирование на этих повторяющихся ошибках является наиболее эффективным способом решения проблем человеческих ошибок.

- Ошибки, связанные с безопасностью, могут возникать на всех уровнях системы. При этом чем выше уровень в организации, где произошла ошибка, тем значительнее могут быть ее последствия.

- Управление ошибками — это управление управляемым. Практически любые ситуации управляемы, но человеческая природа в самом широком смысле не управляема.

- Управление качеством обслуживания — это превращение хороших людей в отличных. Управление качеством обслуживания заключается не в том, чтобы сделать несколько подверженных ошибкам людей лучше, скорее это способ сделать большую долю хорошо обученных и мотивированных людей отличными.

- Наилучшего пути нет. В различных ситуациях и в разных организациях могут применяться различные методы управления качеством обслуживания.

- Эффективное управление качеством обслуживания нацелено на непрерывные глобальные улучшения, а не на локальные исправления. Искушение состоит в том, чтобы разрешать ошибки по одной, по мере их возникновения, но поскольку ошибки имеют тенденцию носить системный характер, более подходящим методом является систематическое и непрерывное исправление ошибок человека.

Существует ряд инструментов управления качеством обслуживания. Комбинации инструментов, наиболее подходящие для конкретной организации, различаются, но в общем случае они могут включать в себя персональные измерители, командные измерители, рабочее место, измерители для контроля задач и организационные меры.

Персональные измерители

Важно обеспечить внимание факторам, вызывающим ошибки. Необходимо провести обучение обслуживающего персонала, чтобы дать им знание и понимание причин и ситуаций, которые могут привести их к большей вероятности ошибок, — именно это является отправной точкой в успешном решении проблемы человеческих просчетов. Персонал должен понимать такие факторы, как ограничения работоспособности человека, ограничения краткосрочной памяти, влияние усталости, влияние перерывов, воздействие давления и стресса, типы ошибок, которые они могут совершить, и ситуации, в которых эти ошибки скорее всего возникнут. После того как обслуживающий персонал узнает о своих собственных ограничениях, он сможет начать замечать предупредительные сигналы, которые указывают на более высокий риск ошибки, и с большей вероятностью предпримет шаги, чтобы избежать этого.

Необходимо также осуществлять меры по сокращению числа преднамеренных нарушений. Традиционные подходы к предотвращению нарушений, как правило, направлены на запугивание людей. Это может иметь место, но очень эффективным является создание такой социальной среды на рабочем месте, где преднамеренные нарушения вызывают неодобрение со стороны окружающих. Существует множество подходов, которые позволяют успешно создать эту социальную среду, но внедрение их происходит не сразу и требует времени.

Поощряйте мысленную «репетицию» или отработку задач до их выполнения. Исследования деятельности хирургов и олимпийских атлетов подтверждают, что достижение правильной степени умственной готовности к задаче до ее начала оказывает значительное положительное влияние на качество и надежность выполнения этой задачи. Контролируйте отвлечения. Упреждение возникновения отвлекающих факторов, которые могут произойти, а также разработка стратегии их устранения до того, как они произойдут, скорее всего, улучшат качество выполнения задачи. Избегайте ошибок при потере места. С помощью маркеров и других инструментов можно обеспечить возможность найти необходимые точки в длинных инструкциях и процедурах и не потеряться.

Командные измерители

Проводите командные обучения (тимбилдинг). Анализ показывает, что значительное количество несчастных случаев произошло в результате работы плохо функционирующих команд, в том числе авиационная катастрофа с участием KLM и PanAm 747 на Тенерифе, в результате которой погибли более 500 человек.

Эффективное командное обучение должно включать в себя:

- развитие навыков коммуникации,

- развитие лидерских навыков и умение формировать команду,

- управление загрузкой,

- техническую подготовку.

Рабочее место и измерители для контроля задач

Убедитесь, что персонал выполняет задания только в том случае, если он имеет соответствующую подготовку, квалификацию и навыки. Само собой разумеется, что качественная рабочая практика может быть внедрена только тогда, когда технический персонал обладает необходимыми техническими навыками и возможностями, необходимыми для выполнения работы, которая им поручена.

Управляйте усталостью. Убедитесь, что имеется хорошо разработанный календарь смен, который минимизирует воздействие усталости. Обеспечьте также наличие адекватных механизмов контроля за сверхурочной работой, включая механизмы выдачи и утверждения таких заданий. Есть основания полагать, что существует связь между частотой, с которой выполняется задача, и вероятностью того, что задача будет выполнена правильно. Как ни странно, редко выполняемые и часто выполняемые задачи наиболее подвержены риску человеческой ошибки. Редко выполняемые задачи в целом более склонны к риску из-за отсутствия опыта лица, выполняющего такие задачи, в то время как очень часто выполняемые задачи характеризуются тем, что люди ошибаются при их выполнении из-за эффекта «автопилота», т.е. когда большинство действий выполняется неосознанно. Интеллектуальное, а не формальное распределение работы по конкретному персоналу может помочь свести к минимуму человеческие ошибки.

Убедитесь, что оборудование и задачи должным образом скомпонованы. Для того чтобы минимизировать вероятность возникновения ошибки при выполнении задачи обслуживания, оборудование должно быть, как минимум, обслуживаемое.

Это должно включать рассмотрение таких факторов, как:

- легкий доступ к компонентам оборудования и системам,

- компоненты, функционально связанные вместе, должны быть сгруппированы,

- компоненты должны иметь читаемую маркировку,

- желательно минимизировать необходимость использования специальных инструментов,

- не должно быть обязательным выполнение высокоточной работы «в поле»,

- оборудование должно позволять проводить простую диагностику неисправностей.

Применяйте стандарты рациональной эксплуатации. Практики бережной эксплуатации являются хорошим показателем культуры, связанной с качеством. Правильными стандартами являются те, которые помогают избежать опасных неприятностей. Убедитесь, что процесс управления запасными частями и инструментами находится на должном уровне. Обслуживающий персонал не может выполнять работу качественно, если запасные части и инструменты, которые им нужны, недоступны, когда это требуется. Это приводит к потенциально опасным перерывам или поиску обходных путей для завершения задачи. Важным аспектом поддержания менеджмента качества является обеспечение соответствия практик управления инструментом и запасными частями целям достижения высокого качества работы.

Разработайте и используйте эффективные рабочие инструкции. Пропуск необходимых шагов является наиболее распространенной формой ошибок в обслуживании. По некоторым оценкам, упущения в инструкциях являются причиной более половины всех проблем, связанных с человеческим фактором в обслуживании. Разработка и правильное использование рабочих инструкций является важным инструментом в управлении этим типом ошибок.

Организационные меры

Проведите эффективный анализ и изучение прошлых ошибок. Жизненно важно, чтобы все достаточно значительные сбои были исследованы с помощью процесса анализа корневых причин этих сбоев. Для проведения эффективного процесса анализа следует полностью расследовать все причины отказа, будь то физические причины, человеческие причины или организационные причины. Наиболее эффективными решениями для предотвращения этих сбоев будут те, которые направлены в том числе на решение организационных причин.

Однако для того чтобы эффективно анализировать те отказы, которые происходят в результате человеческой ошибки, необходимо сначала привить персоналу культуру отчетности в рамках организации — где все неудачи, независимо от того, серьезные они или незначительные, должны фиксироваться соответствующими записями. Это, в свою очередь, особенно когда мы имеем дело с человеческой ошибкой, требует налаживания высокого уровня доверия между руководством и рядовым персоналом компании. Люди не должны чувствовать, что сообщения об ошибках человека могут привести к личным неблагоприятным последствиям. В большинстве компаний, достигших высоких показателей надежности оборудования, отмечается и высокий уровень организации отчетности именно по отказам, и это является существенной особенностью этих компаний.

Важно внедрить упреждающие процессы для оценки риска будущих ошибок в обслуживании. Избегание повторения ошибок прошлого — это, конечно, очень хорошо, но не достаточно для тех, кто стремится добиться действительно высокого качества обслуживания. Один из возможных проективных методов, который можно было бы использовать для упреждающего управления качеством обслуживания, — выполнить оценку риска профилактических мероприятий, чтобы оценить, есть ли в них вероятность человеческой ошибки.

При оценке этого риска нужно рассмотреть следующие факторы:

- знания, навыки и опыт обслуживающего персонала на всех уровнях,

- моральный дух работника,

- наличие инструментов, оборудования и деталей для выполнения задач,

- усталость персонала, стресс и давление времени,

- организация смен,

- адекватность процедур технического обслуживания и рабочих инструкций.

Одним из примеров процесса оценки риска, используемого в авиационной промышленности, является управление инженерной безопасностью здоровья (MESH), которое было первоначально разработано British Airways в начале 90-х годов и далее адаптировано Singapore Airlines.

Кроме того, могут быть выполнены более подробные исследования и оценки обнаруженных ошибок. Например, можно получить ответы на следующие вопросы:

- Имеются ли надлежащие процессы для независимой инспекции опасных задач?

- Бывают ли случаи сокращения или отмены по какой-либо причине функциональных тестов и проверок?

- Бывают ли случаи закрытия и подписания задач, которые впоследствии оказались невыполненными?

- Тестируется ли оборудование после проведения работ по ТОиР перед выдачей в эксплуатацию?

В конечном счете даже внедрение проективных и реактивных мер на месте не будет гарантировать отсутствие человеческой ошибки, но вместе они способствуют укреплению внутреннего сопротивления организации человеческой ошибке.

Влияние человеческого фактора на качество обслуживания и затраты, безопасность и надежность оборудования огромно. Мы еще только начинаем разбираться в том, что вызывает ошибки в работе, и разрабатывать более совершенные инструменты и методы, чтобы избежать или свести к минимуму последствия этих ошибок. Эта статья — попытка обобщить результаты некоторых современных исследований и предоставить вам идеи, которые могут оказаться полезными при решении проблемы ошибок обслуживания в вашей организации.

Журнал Prostoev.NET № 4(9) 2016

Автор: Дмитрий Скворцов, директор по развитию ООО «Простоев.НЕТ».

По материалам западных публикаций.