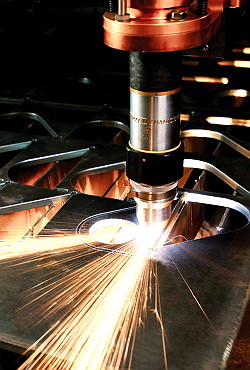

При выполнении работ связанных с резкой металла на станках с ЧПУ можно выделить наиболее типичные ошибки, которые гарантированно ведут к повышению итоговой стоимости таких работ:

1. Первой ошибкой зачастую является несвоевременная замена расходки плазмотрона (сопла, электроды, завихритель и т.п.).

Опытный оператор оборудования в состоянии исключить ошибки такого характера, осматривая состояние расходных частей визуально, через регламентированные промежутки времени, оценивая пригодность и уровень выработки деталей для дальнейшей работы.

2. Вторая распространенная ошибка в условиях производства — применение не соответствующих режимов резки, что значительно сокращает срок службы расходки.

Крайне не рекомендуется долговременное использование оборудования, на тока превышающих 95% от максимального значения, заявленного производителем. Не стоит с попустительством относиться к состоянию плазменного источника в процессе работы — должны быть запланированы мероприятия по техническому обслуживанию, исходя из состояния оборудования и условий, в которых оно работает. В процессе работы узлы плазмотрона загрязняются нагаром от обрабатываемого металла, грязью, пылью, металлическими частицами и прочим, что при не своевременном уходе так же может привести к преждевременному выходу оборудования из строя, за счет электрического пробоя или недостатка охлаждения, при работе на режимах близких к максимальным. Для минимизации влияния внешних факторов на плазмотрон одевается защитный кожух, с последующей переодической ревизией.

3. Отсутствующий контроль за расходом охлаждающего газа. Для стабильной работы оборудования плазмообразующий газ должен соответствовать расчетным характеристикам — по содержанию воды, масляной взвеси, давлению и количеству подачи (производительность подачи).

В случае большой влажности воздуха и/или присутствию обильных маслянных паров в подаваемом воздухе чрезвычайно повышается вероятность электрического пробоя внутри плазмотрона. При несоттветствии давления подачи газа, или производительности насоса (при длинном резе насос может не успевать подавать необходимое давление на плазмотрон, например при опустошенном рессивере) возникает чрезвычайная нестабильность диаметра дуги — диаметр дуги начинает «плавать», что отражается на точности и качестве реза, а так же получаемой кромки, значительно сокращает срок службы электродов и сопел. При существенном недостатке охлаждающего газа, либо при неправильно подключенном охладителе происходит перегрев плазмотрона, при котором с большой долей вероятности выйдут из строя раньше времени различные его части.

4. Неправильная сборка резака — плазмотрон должен быть собран так, чтобы все его части были выровненны относительно другдруга и плотно прилегали друг к другу, что обеспечит отличный контакт при работе с резаком.

Храните запасные и расходные части в чистом месте, чтобы избежать загрязнения металлической стружкой и пылью. При сборке стоит смазать уплотнительное кольцо — но лишь чтобы оно слегка блестело — это важно. Завихритель может забиться излишним количеством смазки, нанесенным при сборке, при том на смазку отлично налипает металлическая пыль, которая приводит к неконтролируемому процессу образования плазмы внутри резака, что грозит выходом плазмотрона из строя.

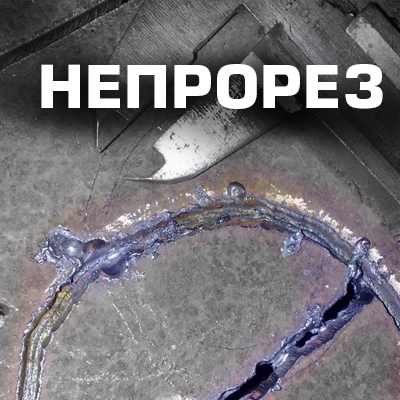

5. Непрорез — при неудачной пробивке металла и непрорезе брызги расплавленного металла устремляются вверх, в сопло плазмотрона.

6. Слишком большая или малая скорость резки. При наличии трудноотделимого от заготовки грата на нижней кромке резки стоит задуматься о целесообразности подбора отличной от текущей скорости реза.

При слишком медленной резке листа значительно увеличивается ширина получаемого разреза, что приводит к снижению точности соответствия заготовки и чертежа, заложенного в программу ЧПУ. Завышение же скорости резки увеличивает шансы на «непрорез» металла доконца и приводит к «отставанию дуги» от плазмотрона, что может сместить получаемую кромку вырезаемой заготовки от заданных параметров (не перпендикулярность кромки реза оси плазмотрона). Увидеть слишком быстрый рез можно по направлению температурного рисунка на срезе металла. При слишком быстром резе металл не успевает выдуть из разреза и рез идет наискосок, как бы не поспевая за плазмотроном.

7. Растянутая дуга реза. При растяжении дуги возможно повреждения узлов плазмотрона нестабильно горящей дугой.

.png)

Для устранения неполадок, связанных с изменением высоты плазмотрона над заготовкой целесообразно применять качественные контроллеры высоты, например датчик производства Hypertherm — «Система Sensor™ PHC» или «Система регулировки высоты резака Sensor», ведь из за высоких скоростей резки устройства низкого качества могут не успевать срабатывать, что повлечет за собой длительные простои для выявления поломки, определения перечня необходимых запасных частей (которые в таких случаях не всегда имеются на производстве) и устранение неисправности, что влечет за собой дополнительное удорожание цены производства конечного изделия.

8. Применение правильного угла резки для используемого типа расходных частей плазмотрона.

Для резки под прямым углом стоит использовать специальные расходые части Hypertherm — FineCut, при использовании которых стоит ожидать, что на поверхности металла останется менее 5 мм металла, оставшегося от срезанного профиля или проушины.

Вы всегда можете заказать новые запасные части, расходные материалы и сервисное обслуживание, обратившись к нашим Менеджерам, по телефону 8(800)775-08-50 или написать на почту svarka@centresm.ru

В процессе работы станков плазменной резки с ЧПУ иногда возникают различные проблемы. Если с ним не обращаться должным образом, станок плазменной резки с ЧПУ повлияет на производство на предприятии. Поэтому при повседневном производстве предприятиям необходимо понимать явление отказа плазменного резака с ЧПУ и способы его решения.

Анализ отказов и решение проблемы плазменной резки с ЧПУ

1. Сбой давления воздуха и сбой давления технологического воздуха — это только рабочее давление машины слишком низкое или слишком высокое.

(1) Низкое давление воздуха. Когда давление воздуха слишком низкое, скорость струи ионной дуги будет уменьшаться, подача воздуха не будет соответствовать стандартам резки, а щель будет иметь неровности, что может привести к увеличению щели и повлиять на качество всей щели. Давление воздуха в основном связано с недостаточным поступлением воздуха в воздушный компрессор и низкой регулировкой давления регулирующего клапана. Если в электромагнитном клапане есть грязь, это может вызвать недостаточное давление воздуха. Чтобы предотвратить описанную выше ситуацию, персоналу необходимо внимательно следить за выходным давлением воздушного компрессора перед использованием машины и вносить соответствующие регулировки в соответствии с реальной ситуацией, чтобы рабочее давление машины могло соответствовать требованиям. Регулярно проверяйте внутреннюю часть машины. Если внутри клапана аккумулятора есть грязь, вовремя очистите его. Если воздушный проход небольшой, рабочее давление воздуха также уменьшится. В это время необходимо заменить воздуховод в соответствии с реальной ситуацией, чтобы давление воздуха соответствовало требованиям.

(2) Давление воздуха высокое. Если рабочее давление станка будет слишком высоким, столб дуги будет сдутен, и сила резания плазменной дуги снизится. Основная причина высокого давления — необоснованность выхода из строя предохранительного клапана кондиционера или воздушного фильтра. Чтобы избежать этой ситуации, сотрудники должны проверять давление воздуха перед запуском машины. Если во время работы станка произошел сбой, редукционный клапан следует заменить. Провод заземления Станок и сигнальный провод заземления подключаются к одной и той же земле с ожиданием общего заземления, а затем заземления. Чтобы подключить шнур питания импортной машины, нам также необходимо учитывать наличие нескольких ответвлений, поэтому мы можем подключаться только определенным образом в зависимости от фактической ситуации с источником питания.

2. Выход из строя сопла горелки и лечение

В некоторых случаях из-за проблем с установкой режущего наконечника режущий наконечник может быть поврежден во время работы. Также, если во время работы количество охлаждающей воды будет недостаточным, сопло горелки может сгореть. Поэтому перед использованием сопла горелки необходимо отрегулировать перегородку в соответствии с действующими стандартами. Сопло горелки надежно установлено, а устройство циркуляции охлаждающей воды открывается заранее, чтобы эффективно контролировать температуру сопла горелки.

3. Сбой входного напряжения и лечение

Во время обслуживания плазменного резака с ЧПУ во время работы может возникать низкое напряжение, в основном из-за местных сбоев в цепи. Чтобы избежать этого, перед использованием проверьте электрическую сеть, связанную со станком, чтобы убедиться, что напряжение источника питания соответствует требованиям к рабочему напряжению для плазменной резки с ЧПУ. Разумно выбирайте место установки машины и старайтесь держать ее подальше от крупного электрического оборудования, чтобы избежать электрических помех. За машиной правильно ухаживают.

4. Отказ генератора искры и лечение

Когда плата управления выходит из-под контроля, возникает проблема с зазором между разрядными электродами искрового генератора, поэтому горение плазменной дуги не может выполняться нормально. Искровой зазор между электродами искрового генератора можно отрегулировать, чтобы он работал нормально. Кроме того, поверхность разрядного электрода должна быть как можно более плоской, чтобы генератор искры мог периодически разряжаться. В процессе проверки рабочих газов следует делать определенный выбор в соответствии с реальными условиями. Когда плазменный резак работает нормально, расход рабочего газа должен соответствовать требованиям, предъявляемым к плазменной струе. Когда расход газа слишком велик, тепловые потери плазменной дуги, влияющие на длину струи, снижают режущую способность. Если поток газа слишком мал, в этом случае резка не достигнет эффективной глубины и шлака. В настоящее время большинство машин плазменной резки регулируют расход газа посредством давления воздуха и регулируют расход газа до переменной с фиксированной апертурой для достижения этого эффекта.

Проблемы и решения в рабочем процессе станка плазменной резки с ЧПУ

1. Рабочее давление не соответствует рабочим стандартам. Когда рабочее давление низкое, скорость струи ионной дуги будет уменьшаться, из-за чего воздушный поток не будет соответствовать стандарту резки, тем самым влияя на гладкость прорези. Если давление воздуха существенно недостаточно, можно легко вызвать расширение щели, что оказывает большое влияние на общее качество щели. Отсутствие давления воздуха в основном вызвано грязью в электромагнитном клапане и недостаточным поступлением воздуха из воздушного компрессора. Следовательно, перед отключением машины необходимо внимательно следить за соответствующими параметрами воздушного компрессора, и параметры должны быть скорректированы в соответствии с реальной ситуацией, чтобы рабочее давление достигло нагрузки. Когда давление слишком велико, столб плазменной дуги будет сдуваться, и прочность резки плазменной дуги снизится. Чрезмерное давление воздуха в основном вызвано ненадлежащим кондиционированием воздуха. Отказ предохранительного клапана воздушного фильтра также может вызвать чрезмерное давление воздуха. Следовательно, соответствующий персонал должен проверить давление воздуха.

2. Сопло плазменной дуги выделяет много тепла во время процесса резки, а местная температура сопла резака слишком высока. Если вовремя не долить охлаждающую воду, сопло горелки легко перегорит. Чтобы избежать описанной выше ситуации, в процессе использования сопла горелки следует сначала отрегулировать стандартное положение, стабилизировать сопло горелки и заранее открыть устройство циркуляции охлаждающей воды, чтобы обеспечить контроль температуры сопла пистолета-распылителя в пределах соответствующий диапазон.

3. Если машина плохо заземлена. Из-за длительного времени работы плазменного резака с ЧПУ это может привести к старению схемы, что приведет к плохому заземлению. Если заземляющий провод имеет изолирующий слой, он ограничивает нормальную работу заземляющего провода. Поэтому для плазменного резака требуется отдельный заземляющий инструмент, и перед использованием проверьте проводку, чтобы убедиться в качестве заземляющего провода. Если обнаружена линия старения, ее следует вовремя заменить.

Основываясь на обобщении фактической работы, он суммирует проблемы и меры предосторожности, на которые необходимо обратить внимание при установке и отладке станков с ЧПУ, надеясь предоставить рекомендации для будущих операторов. С развитием машиностроения исходные профессиональные знания и способности больше не могут соответствовать реальным потребностям, а только непрерывное исследование, непрерывное обучение и путь технологических инноваций.

Плазмотрон и расходные материалы к нему, установленные на плазменный станок с ЧПУ могут быть одной из основных причин плохого качества резки. Расходники могут повлиять на качество резки в трех случаях

1. Изношенность расходных материалов

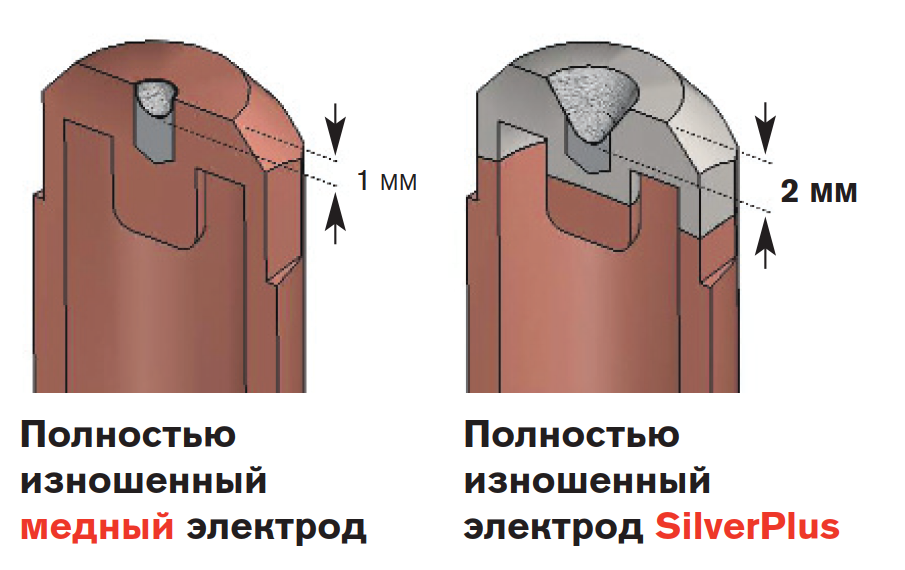

Если сопло плазмореза выглядит поврежденным изнутри или снаружи, или если размер отверстия расширен и имеет уже совсем не круглую форму, следует заменить его. Если глубина ямки гафниевой вставки электрода (гафний — это небольшая вставка в медь, из которой сделан электрод) превышает 1 мм, то он изношен и может вызвать повреждение внутренней части сопла. При замене плазменных сопел и электродов лучше заменять их одновременно и комплектом. Таким образом, у вас всегда будет идеальное отверстие (его размер) и идеальная глубина ямки гафниевой вставки.

2. Малая площадь поверхности, охлаждаемой жидкостью

Увеличение площади поверхности расходников плазменной резки, которая будет охлаждаться жидкостью, помогает предотвратить деформацию отверстия сопла. Это защищает форму дуги, помогая предотвратить образование нежелательной кромки и окалины, которые могут возникнуть в противном случае. Наконечники и сопла, работающие с охлаждением, служат дольше, обеспечивая более качественную резку и меньшее время простоя для замены. Если вы видите, что давление в системе охлаждения ниже значения, рекомендованного производителем, следует проверить весь путь потока охлаждающей жидкости.

3. Отсутствие планового обслуживания

При постоянном использовании хороших расходников в плазменном станке с ЧПУ и плановом обслуживании его, вы обеспечиваете наилучшее качество резки. От контроля давления газа до проверки правильности прожига и угла наклона плазмотрона — есть множество вещей, которые необходимо постоянно проверять в течение каждой смены.

Соблюдая этот ряд советов вы сможете добиться наилучшего качества плазменной резки на своем станке с ЧПУ.

Какой бы эффективной, по словам производителя, ни была плазменная установка, прежде чем приступить к ее эксплуатации необходимо выяснить, какие потенциальные ошибки может допускать оператор. Знания — сила, которая, в данном случае, позволит избежать несанкционированного останова оборудования и внепланового его ремонта.

Согласитесь, важно не только хорошо знать теорию, но и на практике успешно применять ее. Мы ознакомим вас с главными ошибками, избегая которые вы убедитесь, что приобретенный агрегат плазменной резки серии Start — лучшее производственное вложение. Доступная цена, быстрое и качественное изготовление заготовок без непосредственного участия человека — это то, что выгодно отличает эффективное современное оборудование с ЧПУ от механических станков вчерашнего дня. А значит, пора узнать о возможных ошибках, характерных для работы на таком станке.

№ 1. Несвоевременная замена сменных элементов плазмотрона

Электроды, сопла и другие элементы плазмотрона в процессе работы (или при покупке) иногда имеют дефекты. Запоздалая их замена всегда является причиной снижения качества реза, уменьшения срока службы как дорогостоящего плазмотрона, так и других, связанных с ним деталей.

Преждевременная замена вышеназванных устройств и элементов не выводит из строя элементы станка, но увеличивает общую себестоимость заготовок. Чтобы визуально оценить степень износа плазмореза (или элементов, функционально с ним связанных), необходимо иметь определенный опыт.

№ 2. Неверный выбор режимов резания

Эта ошибка больше относится даже не к оператору, а к инженеру, составляющему управляющую программу. Строгое выполнение технологических требований и подбор параметров резания позволят получать качественные заготовки, рационально использовать материал и минимизировать время вырезания деталей. Наиболее часто встречающейся ошибкой здесь является работа станка при токе, превышающем максимально допустимое значение. В этом случае возможен даже выход оборудования из строя.

№ 3. Состояние плазмотрона

В процессе резания металла плазмотрон подвергается воздействию брызг, образуемых во время расплавления листа. Также на него оседает нагар, металлическая пыль, грязь и пр. Если дорогостоящий плазмотрон своевременно не очищать, он (или его элементы) могут быстро выйти из строя. Поэтому на плазмотрон рекомендуется надевать защитный кожух и время от времени чистить его напильником, не забывая периодически удалять пыль и загрязнения, осевшие непосредственно на плазмотроне.

№4. Контроль за расходом плазмообразователя и охладителя

Чтобы плазмотрон работал исправно, в плазмообразующем газе необходимо контролировать такие параметры:

влажность;

- давление;

- замасленность.

Повышенная влажность может стать причиной электрического пробоя в плазмотроне. Пониженное давление приведет к увеличению размеров дуги. Это снизит срок эксплуатации сопла и электрода, уменьшит точность резания и ухудшит качество боковых поверхностей заготовок.

Неверное подключение охладителя, равно как и недостаточное охлаждение, приведет к перегреву плазмотрона. И то, и другое тоже может стать причиной поломки данного устройства.

№ 5. Неверно подобранная скорость резания

Эта ошибка тоже относится к инженерным. Неправильно выбранная скорость перемещения резака приведёт к появлению на нижней кромке реза трудноудаляемого грата. Ускоренное перемещение плазмотрона может стать причиной непрореза листа. А это, в свою очередь, приведет к отставанию дуги, что является причиной неперпендикулярности кромок на вырезанных заготовках. Необоснованно заниженная скорость перемещения сопла увеличит резательный шов и уменьшит точность получаемых деталей.

№ 7. «Пробивка» плазмотрона

«Пробивка», или работа плазмотрона на повышенных значениях тока, приведет к активному возникновению брызг расплавленного металла, летящих вверх, на плазмотрон. В результате загрязнения устройства произойдет непрорез листа, и начнется разрушение плазмотрона.

№ 8. Растяжение дуги

Такая ошибка характерна для начала/конца резания и при переходе дуги через уже сделанный шов. В результате возникает нестабильное горение дуги, увеличивается шероховатость боковой поверхности заготовки и появляется не перпендикулярность кромок реза к плоскости металлического листа.

№ 9. Механическое повреждение плазмотрона

Эта ошибка считается самой опасной — она может привести к моментальной поломке плазмотрона. Механическое повреждение данного устройства наступает при его ударе с поднятой заготовкой или при столкновении со случайными элементами, лежащими на поверхности листа металла.

Чтобы избежать такого явления иногда рекомендуют использовать стабилизаторы высоты, поднимающие плазмотрон над листом. Высота подъема сопла зависит от показателей величины напряжения дуги или емкости межэлектродного промежутка. Однако если

портальные машины плазменной резки ЧПУ работают на больших скоростях, такие устройства не успеют среагировать. Поэтому для сохранения плазмотрона от несанкционированных столкновений необходимо правильно определять и выставлять параметры резания и следить, чтобы на поверхности разрезаемого листа не было никаких случайных предметов.

В статье ниже рассмотрим основные причины плохого качества плазменной резки металлов (и других материалов) на станках с числовым программным управлением. Этот разбор позволит избежать ошибок и добиться только высокого качества при использовании на производстве плазменной резки металла.

Одной из главных причин плохого качества резки могут быть сам плазмотрон и установленные на плазменный станок с ЧПУ расходные материалы к нему. Ниже рассмотрим самые распространенные моменты, когда именно расходники негативно влияют на качество.

Изношенные расходные материалы для плазменной резки

Этот вариант актуален когда сопло плазмореза имеет видимые повреждения снаружи или изнутри, а также если расширен размер отверстия, форма его перестала быть круглой. Во всех этих случаях потребуется замена сопла. Превышение глубины ямки гафниевой вставки электрода в 1 мм говорит о том, что он изношен и может приводить к повреждению внутренней части сопла плазмореза. От экстремальных температур при использовании гафниевый вкладыш медного электрода начинает разрушаться со временем. А из-за увеличения отверстия в сопле разрезы начинают расширяться и терять свою точность. Эти факторы следует обязательно принимать во внимание.

Замена электродов и плазменных сопел рекомендована одновременно и целым комплектом. Благодаря этому можно обеспечить постоянно идеальное отверстие и размер сопла, а также правильная глубина ямки гафниевой вставки. Это обеспечит заявленную изначально точность плазменной резки.

Малая площадь поверхности расходных материалов, которая охлаждается жидкостью

Предотвратить деформацию отверстия сопла плазмореза поможет увеличение площади поверхности расходных материалов для плазменной резки, которая будет охлаждаться жидкостью. Эта мера позволяет защитить форму дуги и предотвратить появление нежелательной окалины и кромки. Наконечники и сопла, работающие с охлаждением, прослужат значительно дольше и смогут обеспечить более качественный уровень резки и меньшее время простоя в случае замены. При понижении уровня давления в системе охлаждения ниже, чем значение, рекомендованное производителем, стоит полностью проверить путь потока охлаждающей жидкости.

Отсутствие планового обслуживания плазмореза

Постоянное использование расходников хорошего качества в плазменных станках с ЧПУ и их плановое обслуживание поможет вам обеспечить самое высокое качество резки. Необходимо постоянно и в течение каждой смены проверять многие показатели, в том числе — контроль давления газа, правильность прожига, угол наклона плазмотрона и многое другое. Если производителем или продавцом заявлена услуга регулярного технического обслуживания и ремонта оборудования — стоит к ней прибегать с некоторой периодичностью, а также самостоятельно следить за состоянием плазмореза и качеством резки.

Надеемся, наши советы помогут вам и благодаря этим простым мерам, вы сможете обеспечить высокое качество плазменной резки на вашем производстве.

влажность;

влажность;