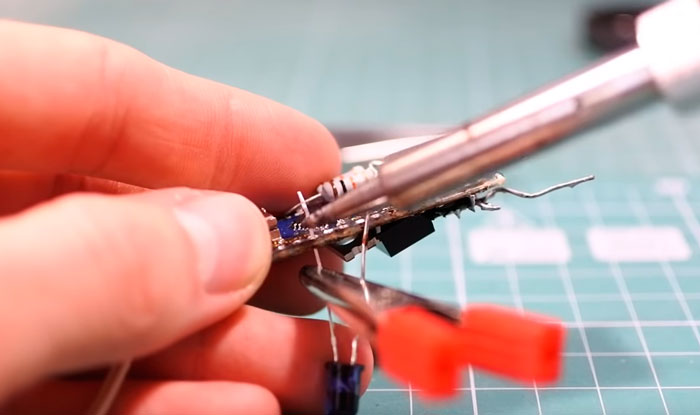

При подключении светодиодной ленты, ремонте Led лампочек, микроконтроллеров и радиодеталей, никак не обойтись без такого полезного навыка, как пайка.

Именно качественная пайка обеспечивает надежное и долговечное контактное соединение.

Однако, в этом нехитром деле есть масса нюансов, которые могут испортить раз и навсегда не только ремонтируемую деталь, но и сам паяльник. А иногда даже привести к серьезной травме.

Даже опытные мастера, впитавшие, что называется пары канифоли с молоком матери 🙂 нет-нет, да и забывают элементарные правила пайки. Как правильно паять светодиодную ленту можно ознакомиться в отдельной статье.

Мы же давайте подробнее рассмотрим вопрос как паять нельзя, и к чему приводят подобные ошибки.

Пайку в

некоторой степени можно сравнить с процессом склеивания. Только здесь для

соединения деталей используется расплавленный металл. В качестве такового

выступает припой.

У него

довольно низкая температура плавления. При этом она ниже, чем t плавления самой детали.

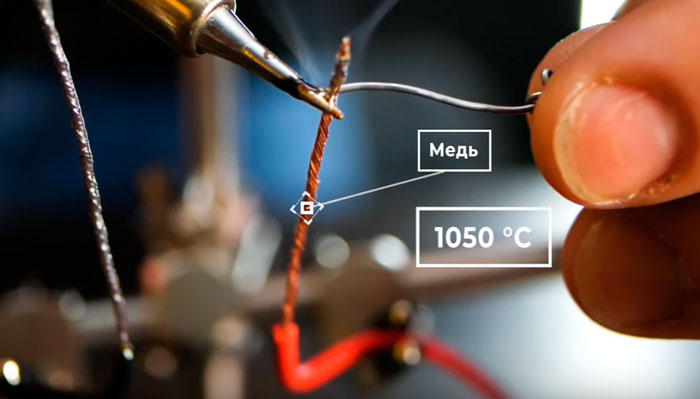

Например, у

меди этот показатель достигает 1050С. В то время как у оловянно-свинцового

припоя ПОС-61 он равняется всего 190С.

То есть, разогревая или капая таким металлом на деталь, повредить ее проблематично.

Итак, какие же глупые ошибки не стоит совершать при пайке?

Ошибка №1

Не пытайтесь поймать падающий паяльник – пусть падает!

Ошибка №1

Не пытайтесь поймать падающий паяльник – пусть падает!

Как бы ни было вам дорого покрытие пола, однако рефлекторное движение словить упавший инструмент, не приведет ни к чему хорошему.

При этом

никогда не забывайте главное правило ремонтника – горячий паяльник выглядит

также, как и холодный.

Ошибка №2

Обстукивание и размахивание паяльником.

Ошибка №2

Обстукивание и размахивание паяльником.

Не вздумайте обстукивать современный паяльник об стол. При достаточно сильном ударе керамический элемент внутри может треснуть и разрушиться.

Также с

размаху не стряхивайте с паяльника расплавленный припой. Мало того, что он

может попасть в глаза, от этого еще могут пострадать и ваши дети.

Красивая

капелька незаметно упадет куда-нибудь на пол, а малолетний ребенок впоследствии

ее найдет и съест.

Ошибка №3

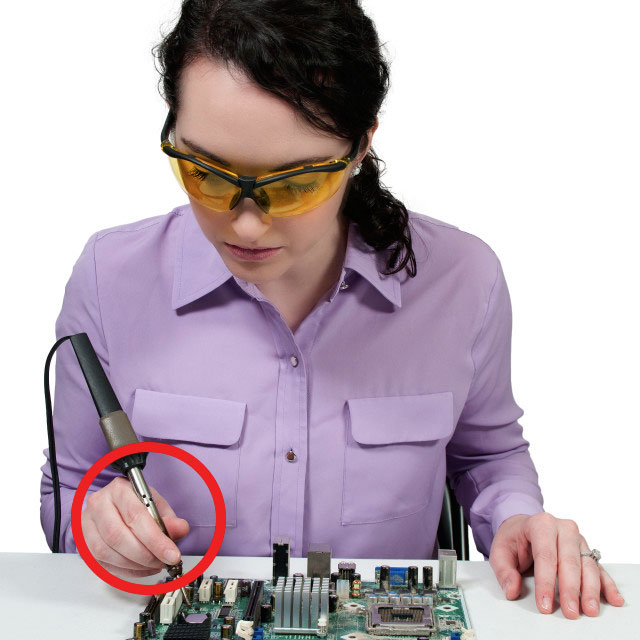

Работа без очков.

Ошибка №3

Работа без очков.

При пайке не

забывайте, что вы имеете дело с расплавленным металлом. И если капелька олова,

упавшая на руку, мало кого может напугать, то вот отпружинившая раскаленная

ножка с радиодетали, случайно попавшая в глаз, приводит к печальным

последствиям.

Особенно

опасна пайка на весу или под потолком. В этом случае провода могут отскочить со

своего места и олово “пульнет” вам в глаз.

Поэтому

старайтесь в подобных случаях всегда одевать и использовать защитные очки. А

еще не забывайте про органы дыхания.

Хотя бы элементарное проветривание помещения или маленький USB вентилятор-карлсон на рабочем столе, никогда не будут лишними.

Ошибка №4

Применение паяльника не по назначению.

Ошибка №4

Применение паяльника не по назначению.

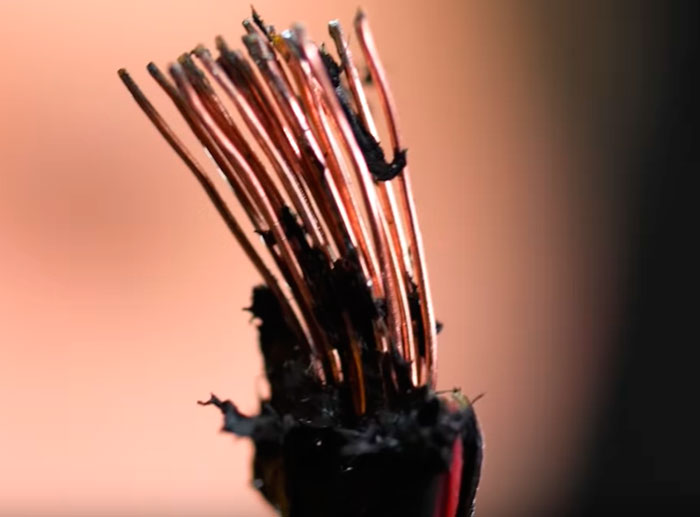

Запомните,

паяльник предназначен для пайки жил эл.проводки, светодиодной ленты,

компонентов радиодеталей или электронных плат. Им нельзя плавить и снимать

изоляцию с ПВХ провода.

Это не только не эстетично, но и портит сами жилы. Расплавленный пластик попадает между проволочек и застревает там.

Нормально залудить такие жилы уже не получится. Хотя у некоторых по этому поводу имеется совсем другое мнение.

Также паяльником для радиолюбителей не стоит запаивать дырки в пластиковых трубах, и тем самым пытаться устранить в них течь.

Применяйте каждое устройство по своему назначению и у вас не возникнет никаких неприятностей. Хотя как говорит народная примета – “Если вы связаны, ваш рот заклеен скотчем и вы видите перед собой человека с паяльником, то это скорее всего к неприятностям.” 😊

Ошибка №5

Пайка под напряжением.

Ошибка №5

Пайка под напряжением.

Казалось бы, какой дурак будет паять деталь под напряжением? Тем не менее, многие люди на самом деле занимаются подобной работой. Они выключают встроенный микропереключатель на корпусе ремонтируемого устройства, при этом, забывая отключить питание из розетки.

Делается это

намеренно, чтобы тут же после ремонта по-быстрому проверить работоспособность

элемента. Однако с такими кнопочками часто путаешься в каком они состоянии,

отключенном или включенном.

Если на

вашей плате случайно окажется напряжение, и вы коснетесь жалом токоведущей

части, то произойдет короткое замыкание и вы перейдете в режим “точечной сварки”.

😊

Кстати, этот момент относится не только к сети 220V, но и ко всем элементам с питанием от батареек и встроенных АКБ. Например, сотовые телефоны.

То же самое касается и блоков питания с конденсаторами.

Сперва

убедитесь, что они разряжены и только после этого лезьте во внутрь. Разрядить

можно нагрузкой – высокоомным резистором, либо лампочкой (более наглядно).

Если вы

забудете это сделать или отключить батарейку, то ваш девайс при данном ремонте

может умереть окончательно и бесповоротно.

Ошибка №6

Неправильный подбор флюса.

Ошибка №6

Неправильный подбор флюса.

Почему

нельзя паять без флюса? Дело в том, что на любых деталях или проводах

присутствует, так называемая оксидная пленка, содержащая микроскопические

частички жира, пота, грязи и т.д.

Она то и не дает возможности нормально прилипнуть припою к поверхности.

При обработке флюсом картинка радикально меняется.

Флюс не только помогает растворить эту пленку, он в процессе пайки не дает ей возможности образоваться вновь. За счет этого олово самостоятельно обволакивает, пропитывает и проникает во все поры между жил.

Раньше наши деды вместо флюса использовали аспирин. Казалось бы, почему нет? Канифоль – это абиетиновая кислота, а аспирин – ацетилсалициловая. А чем как не кислотой окислы счищать?

Однако будьте весьма осторожны в этом вопросе.

Некоторые

советуют в качестве флюса использовать только паяльную кислоту. Якобы эффект от

нее лучше.

По сути,

кислота это тот же самый флюс, но не простой, а активный. А это означает, что

вместе с пленкой она отлично растворяет и сами компоненты.

Это конечно

происходит не сразу, но через несколько месяцев место пайки может превратится в

кисель. Подобное происходит, если на поверхности останутся и задержатся хотя бы

несколько микрокапелек кислоты.

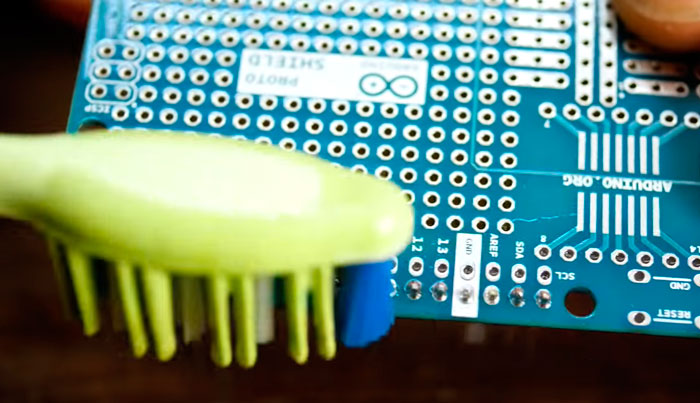

А она

проникает во все поры, и простое протирание тряпочкой не всегда спасает.

Кислоту нужно удалить как можно быстрее.

Для этого используйте зубную щетку или кисточку, смоченную в изопропаноле или спирте.

Работая со

старыми деталями, покрывшимися толстым слоем грязи и окисла, не рекомендуется

соскрябывать все это дело ножиком.

Профессионалы

советуют воспользоваться стиральной резинкой.

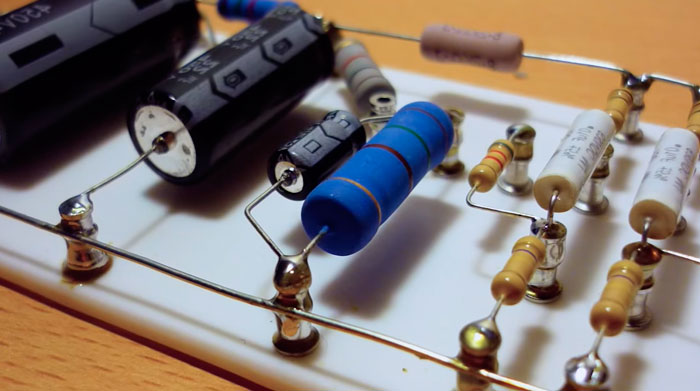

При пайке строго различайте флюсы (канифоль, это кстати тоже флюс). Они бывают:

- активные, содержащие кислоту

- нейтральные

Все эти жидкости с поверхности материала после пайки нужно удалять в любом случае.

Очень осторожно используйте активные и не применяйте их при работе со светодиодными лентами, электронными платами.

Кислота

помимо разъедания поверхности способна проводить ток, и тем самым ненароком провоцировать

короткое замыкание.

Через

какое-то время эксплуатации жало любого паяльника обрастает нагаром. В первую

очередь это касается работы с канифолью.

Она выгорает

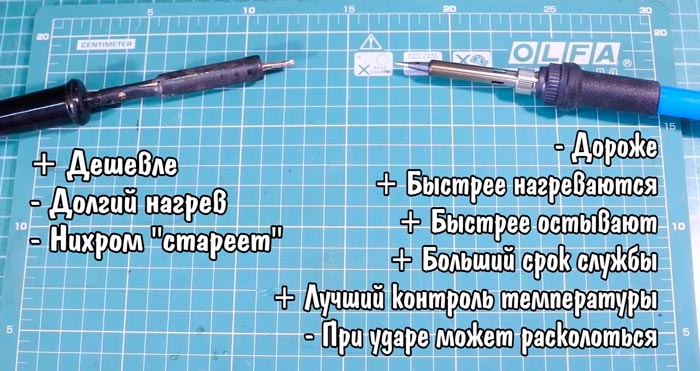

и оставляет несмываемые следы. Старые советские паяльники делались с

нагревательным элементом из нихромовой проволоки и медным жалом.

После такого

“загрязнения” все элементарно обтачивалось напильником. А вот с новыми моделями

данный фокус уже не пройдет.

У них

керамический нагревательный элемент и никелированное медное жало с напылением

для лучшего прилипания олова. Если вы пройдете пару раз наждачкой или

напильником по такому жалу, то вы просто сотрете весь чудо состав.

После такой

обработки можете сразу заказывать себе новый девайс.

В связи с

этим обстоятельством, казалось бы, нужно делать однозначный выбор в пользу

медного инструмента. Однако и с медью не все так просто.

При частой

работе, жала у таких паяльников выгорают до такой степени, что через некоторое

время приходится покупать новые, либо целиком менять паяльник. У современных

моделей такой проблемы нет.

Для того, чтобы безопасно очистить жало нового образца, существует специальная губка.

Некоторые этого до сих пор не знают, но ее нужно смачивать.

Каждый раз при пайке вытирайте об нее все остатки нагара и проблем с продолжительной эксплуатацией инструмента не возникнет.

При выборе

паяльника правильно подбирайте подходящее жало. Диаметр жала должен быть на

порядок больше диаметра провода, иначе температура жала будет сильно падать при

контакте с проводом и прогреть место пайки не получится.

Наибольшее

распространение получили 4 вида из них:

- отвертка

Для пайки

крупных компонентов.

- скошенная кромка

Для переноса

припоя.

- конус

Для средних

по размеру компонентов.

- игла

Для работы с

мелкими деталями (SMD диоды).

У

качественных моделей в комплекте идет сразу несколько видов с разной формой.

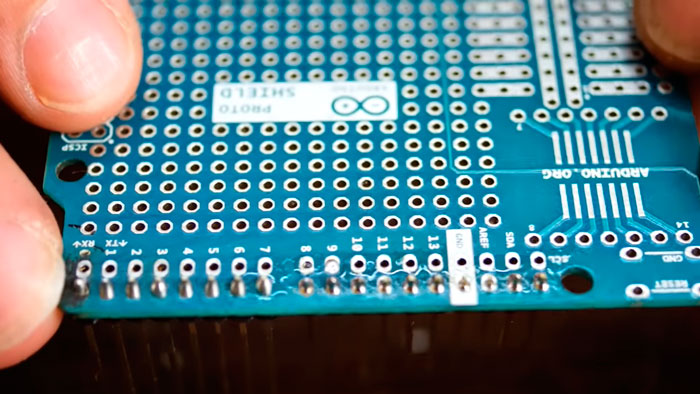

Ошибка №8

Новый паяльник плохо паяет!

Ошибка №8

Новый паяльник плохо паяет!

Запомните,

что сразу после покупки или обработки напильником, блестящее медное жало паять

нормально не будет.

Для этого

его необходимо залудить до такого состояния, чтобы оно целиком было покрыто

ровным слоем припоя.

Только в

этом случае инструмент считается готовым к полноценной работе.

Ошибка №9

Низкая и высокая температура.

Ошибка №9

Низкая и высокая температура.

При наличии

на паяльнике функции регулировки температуры, не выставляйте для разогрева

самые высокие значения. На более низких температурах жала живут дольше.

Однако и

через чур уменьшать t не следует. Иначе припой перестанет нормально плавиться и приставать к

поверхности.

Какую же оптимальную температуру выставить? Здесь все зависит от используемого припоя. Перед каждой пайкой ищите в интернете его характеристики, а именно — температуру плавления.

После этого смело добавляйте к этому значению 50 градусов и выставляйте требуемые цифры на паяльнике. Для обычных припоев это значение равно – 200С+50С.

С таким

нагревом хороший результат пайки будет гарантирован.

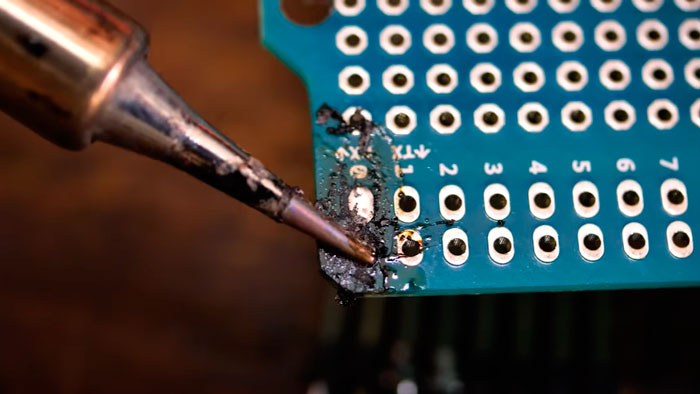

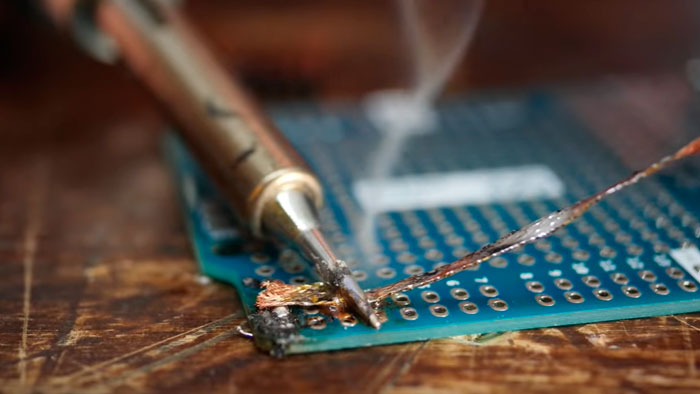

Бывает, что

при пайке электронных плат можно случайно переборщить с припоем. Либо

элементарно перепутать место пайки.

Что в этом

случае делать? Казалось бы, все просто. Достаточно заново разогреть место и

убрать все излишки олова.

Однако проделывать эту процедуру при помощи одного лишь паяльника не всегда безопасно. Дело в том, что такая чистка занимает много времени, и каждый раз касаясь компонента, вы разогреваете участок пайки все сильнее и сильнее.

В конечном итоге у вас выгорит кусочек платы, а дорожки просто расплавятся.

Кто-то советует

в этом месте по возможности цеплять “крокодильчик”, который должен забирать

излишки тепла на себя.

А что делать, если на плате не одна точка пайки, а несколько в ряд?

Чтобы безопасно выпаять длинный компонент, профессионалы рекомендуют использовать оплетку.

Это что-то вроде медной косички с флюсом внутри. Прикладываете ее в нужную точку, сверху придавливаете паяльником и не спеша протягивать вдоль.

При этом она впитает в себя все излишки припоя, освобождая место пайки. Есть еще и специальные оловоотсосы, но эти приспособы для тех, кто постоянно и профессионально занимается пайкой.

Для всех остальных достаточно будет и косички. В качестве нее можно приспособить медную оплетку от экранированного провода (антенный или телевизионный кабель РК).

Только перед использованием обработайте «сеточку» жидкой канифолью.

Источники — AmperkaRu, AlexGyver

Обновлено: 6 февр. 2022 г.

ТОП-10 проблем с пайкой, которые могут испортить ваше электронное устройство

Если вы разработали серьезное устройство, то скорее всего, вы не будете паять компоненты вручную у себя в офисе. На этом этапе все зависит от вашего контрактного производителя,

который осуществит монтаж электронных компонентов на все ваши печатные платы. Хотя процесс монтажа с производителем все еще основывается на тех же принципах, которые вы использовали при ручной пайке в своих опытных образцах, существует несколько мощных видов оборудования, позволяющих выполнить данную работу эффективно. Но из-за того, что задействовано серьезное оборудование, еще не означает, что этот процесс менее подвержен ошибкам, чем ручной монтаж. Поверхностный монтаж на уровне производства все еще остается очень точной наукой, которую необходимо тщательно контролировать опытными технологами. В противном случае, вы столкнетесь с одной из этих 10 проблем с пайкой на печатные платы.

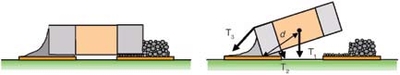

Пайка волной припоя

Если это ваш первый проект, где вы полагаетесь на контрактного производителя электроники, который будет изготавливать и собирать ваши устройства для вас, то пайка волной припоя будет для вас новым термином. Это процесс прохождения вашей печатной платы через гигантскую печь, где все электронные компоненты присоединяются к печатной плате в считанные секунды. Как вы можете себе представить, этот процесс более эффективен, чем ручная пайка компонентов вручную и задействованное оборудование может одновременно обрабатывать как сквозные, так и поверхностные компоненты.

Оборудование Сити Электроникс для пайки двойной волной, выглядит как гигантская печь!

Процесс пайки волной припоя использует оборудование для пайки волной, как показано на рисунке выше. Это оборудование представляет собой автономную печь, которая берет пустую плату с размещенными элементами на одном конце и на другом конце вы получаете полностью спаянную плату. Между этой начальной и конечной точкой находятся несколько процессов, в том числе:

-

Применение флюса. Ваша печатная плата сначала помещается на ленточный конвейер в начале оборудования для пайки волной припоя и наносится слой флюса. Этот слой очищает все ваши электронные компоненты и гарантирует, что припой правильно прикрепиться к контактным площадкам на плате.

-

Прогрев. После прохождения через флюс, ваша плата располагается на подставке для подогрева. Этот процесс нагревает вашу плату ровно настолько, чтобы предотвратить любой тепловой удар, прежде чем она пойдет в сам процесс пайки волной.

-

Пайка волной. На этом последнем этапе, ваша плата проходит над жидкой паяльной волной. Нижний слой вашей печатной платы будет контактировать с жидкой волной припоя, образуя соединение между каждым элементом и связанным с ним отверстием или контактной площадкой.

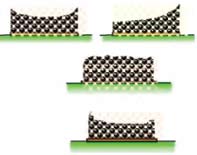

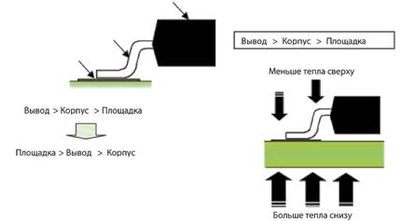

Процесс пайки волной в визуальной форме (на картинке)

Как видите, этот автономный процесс пайки волной имеет много вариаций для ошибок, начиная от неправильного нанесения флюса, до самых финальных этапов процесса пайки волной. Ниже мы рассмотрим, как эти процессы могут взаимодействовать с вашей печатной платой, вызывая некоторые непреднамеренные проблемы.

Примечание. Если на вашей плате возникнут проблемы с пайкой, это не всегда ваша вина. Да, есть определенные решения, которые вам необходимо принять во время процесса проектирования, которые будут влиять на технологичность вашей платы, такие как расстояние между компонентами, ориентация и т.д., но помимо этого, многие проблемы возникают в процессе пайки волной из-за проблем вашего контрактного производителя, которые необходимо будет исправить.

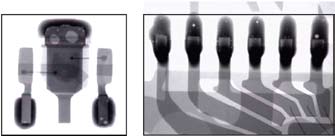

Не сразу возлагайте вину на себя, если ваша плата испортилась из-за проблем при монтаже печатных плат. Процесс тестирования после изготовления плат покажет основную причину, будь то дефект вашей разработки или это проблема с процессом или материалами вашего производителя. Когда вы или ваш производитель ищете дефекты, всегда полезно иметь идеальный образ в голове как выглядит качественное паяное соединение. Посмотрите ниже на картинке.

Правильное соединение припоя с гладкой поверхностью и углами смачивания от 40-70 градусов. (на картинке)

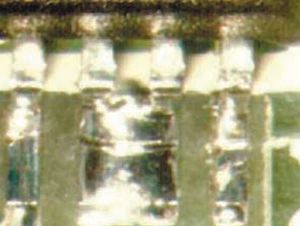

№1 — Соединение припоя

Посмотрите первые два контакта на этой микросхеме; они связаны, образуя паяный мост. (на картинке)

Соединение припоя происходит, когда два паяных соединения соединяются, образуя непреднамеренное соединение, которое может привести к коротким замыканиям на вашей плате. Как вы можете видеть на изображении с права, первые два контакта этой микросхемы соединены вместе. Это плохой знак!

Некоторые причины паяных мостов могут быть по следующим причинам:

-

При разработке печатной платы были плохо распределены веса с крупными компонентами на одной стороне.

-

Не отставляете достаточно места между контактными площадками и слоем маски.

-

Не правильная ориентации компонентов одного типа в одном направлении.

№2 — Поднятые компоненты

Поднятый компонент, который поднялся во время пайки волной припоя (на картинке)

Наличие поднятого элемента означает, что он приподнят над основанием вашей печатной платы во время процесса пайки волной припоя. Это в конечном итоге выглядит как надгробная плита.

Причины для этого типа проблемы могут быть в следующем:

-

Неправильная длина провода DIP компонента, который в итоге поднимается при входе в ванну для пайки.

-

Пайка волной припоя гибкой печатной платы, которая изгибается, в то время, как компоненты остаются плоскими.

-

Использование компонентов, которые имеют различные требования к термической или свинцовой паяемости.

№3 — Чрезмерный припой

Избыток припоя накапливается на этом стыке, обратите внимание на округлую форму. (на картинке)

Если ваша плата прошла через оборудование пайки волной и потребовала слишком много припоя, то вы получите избыточное накопление.

Обратите внимание на округлую форму на картинке и хотя этот избыточный припой все еще может образовывать электрическое соединение, становится уже трудно определить, что происходит внутри этой округленной массы.

Причины чрезмерного припоя могут быть по следующим причинам:

-

Не правильная ориентации компонентов одного типа в одном направлении.

-

Использование неправильной длины свинца к коэффициенту площадки во время вашего процесса проектирования.

-

Со стороны производителя, конвейерная лента могла работать слишком быстро.

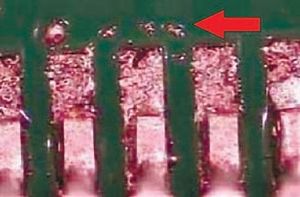

№4 — Шарик припоя

Шарик припоя прикрепляется к контакту компонента. (на картинке)

Шарик припоя происходит, когда маленький кусочек припоя прикрепляется к поверхности вашей печатной платы в процессе пайки волной.

Причины образования iшарика припоя могут быть по следующим причинам:

-

Температура припоя слишком высока в оборудовании для пайки волной.

-

Припой падает обратно в волну припоя во время разделения и выплескивается обратно на вашу плату.

-

Газы, выделяющиеся при нагревании флюса, заставляют жидкость припоя выплескиваться обратно на вашу плату.

№5 — Отсутствие смачивания

Вы можете увидеть незащищенную медь от отсутствия смачивания. (на картинке справа)

Когда ваш припой «мокрый», это хорошо. Это означает, что ваш припой достиг идеального жидкого состояния и сможет правильно прикрепиться к проводнику компонента.

Может быть две проблемы с этим процессом смачивания. Первый — это отсутствие смачивание, когда расплавленный припой покрывает свинец или контактную площадку, а затем отступает, оставляя за собой припой странной формы, а второй -это когда припой только частично прикрепляется к поверхности, оставляя медь незащищенной .

Причины обеих этих проблем смачивания могут быть по следующим причинам:

-

Склад производителя не меняется должным образом. Многие компоненты имеют срок годности пайки только около года.

-

У флюса, используемый вашим производителем, мог закончится срок годности, так как он должен быть заменен после сорока часов использования.

-

Покрытие, используемое на латунных штифтах, возможно, не было надлежащим образом покрыто медью.

№ 6 — Поднятые площадки

Эта поднятая площадка, возможно, была чрезмерно переработана. (на картинке)

Если компонент по ошибке спаян и требует удаления, это может привести к подъему площадки указанного компонента с вашей печатной платы.

Причины для поднятой площадки могут быть по следующим причинам:

-

Чрезмерная переработка контактной площадки там, где слой между медью и вашей платой разрушен.

-

Платы разработанные с тонкими слоями меди более подвержены этой проблеме.

-

Возможно, ваша плата не получила равномерный слой медного покрытия для выводных компонентов со сквозными отверстиями.

№7 — Переходные отверстия

Переходное отверстие высвобождает некоторое количество избыточной влаги на плате. (на картинке)

Данные отверстия с избыточной влагой легко можно определить, просто посмотрите на отверстие в паяном соединении.

Эта отверстие может идти от слоя, за которым вы наблюдаете, вплоть до внутренних слоев или даже нижней части вашей платы, вызывая проблемы с подключением.

Причины этих отверстий могут быть по следующим причинам:

-

Избыточная влага накапливается на вашей плате, которая потом пытается выйти через тонкое медное покрытие.

-

Некорректно направленные компоненты схожего типа на плате, что может привести к плохому процессу меднения.

-

Во время процесса проектирования, сделано слишком малое или слишком большое отношение свинца к отверстию.

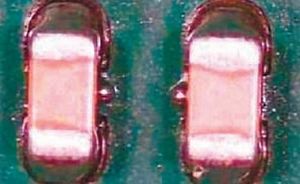

№8 — Отсутствие припоя

Нет припоя на контактной площадке SMD компонента. (на картинке)

Отсутствие припоя происходит, когда припой проскакивает над поверхностью контактной площадки, не оставляя ничего на поверхности.

Причины отсутствия могут быть по следующим причинам:

-

Ваш производитель использует неверную высоту волны между вашей платой и волной припоя.

-

Выделение газов от флюса под вашей платой, приводит к тому, что припой неправильно прилипает к стыку.

-

Во время процесса проектирования были созданы неровные размеры площадок для SMD-компонентов.

№9 — Флаги припоя

Флаги припоя стоят на печатной плате. (на картинке)

Хотя сами флаги припоя не влияют на корректное соединение на вашей печатной плате, они указывают на плохое применение флюса и проблемы с дренажем припоя и могут «помечать» проблемы с припоем в других местах на вашей плате.

Причины этих выступов на плате могут быть по следующим причинам:

-

Припой стекает слишком медленно с оборудования пайки волной, что приводит к чрезмерной высоте припоя.

-

Непоследовательное применение флюса — это можно определить, если вы видите на вашей плате похожие на «усы» следы припоя.

-

Если ваш поставщик компонентов отрезает провода на ваших DIP компонентах и далее их хранит в течение длительного периода времени, это может вызвать окисление и припою будет сложно прикрепиться.

№10 — Изменение цвета припоя

Видите темные пятна на этой плате? (на картинке)

Эта последняя проблема, связанная с пайкой, носит чисто косметический характер, но ваш производитель должен найти время, чтобы выяснить причину. Обнаружение обесцвеченной маски можно обнаружить на припое, вашей печатной плате и даже на ленточном конвейере в оборудовании для пайки волной.

Причины таких пятен на маске могут быть по следующим причинам:

-

Ваш производитель использует разные флюсовые материалы или более высокие температуры между разными участками пайки волной для одной платы.

-

Ваш производитель меняет тип или толщину паяльной маски в середине цикла пайки.

-

Ваш производитель смешивает партии печатных плат во время того же процесса пайки волной.

Оседлай волну

Вот вам и 10 самых распространенных проблем с монтажом печатных плат, которые могут испортить ваш готовый электронный модуль. Опять же, имейте в виду, что все описанные выше проблемы не обязательно являются вашей ошибкой, если они возникают. Если вы придерживаетесь набора передовых методов проектирования для производства плат (DFM), то проблема, скорее всего, ложится на вашего контрактного производителя. Конечно, все эти проблемы с пайкой должны быть определены вашим производителем на этапе проверки. Если проблема обнаружена, то следует процесс поиска основной причины, будь то проблема с процессом пайки волной или проблема с вашей разработкой. Чтобы всегда быть на чеку и избегать проблем с пайкой, всегда держите под рукой контрольный список DFM, чтобы убедиться, что вы соответствуете рекомендациям производителя. Таким образом, вы можете получить хорошую печатную плату с первого раза и после это каждый новый раз.

Если вы не желаете тратить деньги и время на поиск достойного контрактного производителя, то можете воспользоваться услугами нашей компании. Мы выполняем монтаж печатных плат на специализированном оборудовании премиум класса. Его применение гарантирует точность установки компонентов и высокую скорость операций. При этом удаётся избежать дефектов и гарантировать минимальный брак при помощи 3D рентгена. Ещё одна популярная методика — навесной монтаж печатных плат. Для её реализации применяются специализированные паяльные станции и пайка двойной волной припоя. Мы внедрили с 2019 года технологию бессвинцовой пайки компонентов.

Сложно ли научится паять с нуля? Абсолютно нет! Это по силам любому.

Если вам почему-то кажется, что научится паять сложно. Вы пробовали, но не получилось, обязательно прочтите, какие главные ошибки допускают новички при пайке радиодеталей:

1. Самая существенная ошибка, влияющая на качество пайки, — это недостаточное количество флюса. Ведь именно флюс:

— защищает детали от окисления;

— улучшает смачиваемость поверхностей и растекаемость припоя!

Выводы проводов и деталей из материала, который может окислиться, должны быть покрыты флюсом заранее — то есть ещё до их лужения!

В простейшем случае выводы окунают в канифоль, расплавленную паяльником. В труднодоступных местах удобно использовать жидкий флюс, нанося его кисточкой. Самый простой и удобный для нанесения флюс — это канифоль, растворенная в спирте.

Ни в коем случае не применяйте для пайки радиодеталей и печатных плат активные флюсы — иначе непредсказуемая работа устройства («глюки», зависания и т.д.) гарантированы!

Флюс после пайки удаляют обычным спиртом или специальным очистителем.

2. Перегрев паяльника, если он без термостабилизации, или неправильно выставленная (завышенная) температура. При перегреве флюс быстро выгорает, не успевая выполнить функцию защиты деталей от окисления!

3. Грязный паяльник. Загрязнение кончика его жала очень затрудняет пайку. Однако очистить паяльник элементарно просто о специальную губку. А при сильном загрязнении можно использовать для очистки паяльника специальную подставку.

4. Недостаточный прогрев места пайки! Не убирайте паяльник сразу — добейтесь равномерного распределения припоя. Если паяльник мощный и флюса достаточно, припой растечётся, равномерно соединяя детали, максимум за 1 — 2 секунды!

5. Перегрев места пайки. Если припой уже растекся, соединив детали, убирайте паяльник сразу же — не ждите пока с места пайки выгорит абсолютно весь флюс, а за ним и сами детали.

Разумеется всегда следует помнить о технике безопасности — пары свинца и прочих химических веществ, выделяющихся при пайке, вредны! Чтобы не вдыхать их, обязательно позаботьтесь о хорошей вентиляции!

Защищайте глаза — помните, что пружинящие контакты и выводы деталей, распрямляясь, могут метнуть мельчайшие частицы горячего припоя! Именно поэтому опытные ремонтники обязательно надевают защитные очки!

Михаил Нижник, генеральный директор, ООО «Группа МЕТТАТРОН»

Александр Черный, технолог, ООО «Группа МЕТТАТРОН»

В четвертой части цикла систематизируются дефекты, возникающие при монтаже печатных плат, причины их возникновения и способы предотвращения.

Рекомендации основаны на результатах исследований фирмы «KOKI», Япония.

Рис. 49. Дефекты печати —

соскабливание, избыток пасты,

«хвосты»

ДЕФЕКТЫ ПЕЧАТИ

Типичные проблемы при работе с паяльными пастами, их причины и методы устранения.

Затекание пасты под трафарет при его загрязнении или деформации: при непрерывной печати паста затекает под трафарет, что вызывает образование шариков припоя и перемычек (см. рис. 50). Хотя степень затекания, в основном, определяется реологией паяльной пасты, корректировка следующих параметров позволит предотвратить появление данного дефекта:

— уменьшите давление ракеля до минимально необходимого, чтобы при проходе ракеля трафарет полностью очищался от паяльной пасты;

— проверьте точность совмещения апертур с контактными площадками;

— проверьте натяжение трафарета и равномерность прилегания к плате;

— откорректируйте апертуры в трафарете в сторону уменьшения (меньше размера контактной площадки);

— снизьте температуру в рабочем помещении: это повысит вязкость пасты;

— чаще производите очистку трафарета, при этом используйте специальные безворсовые материалы и отмывочные жидкости;

— обеспечьте надежную фиксацию печатных плат при нанесении паяльной пасты;

— снизьте скорость движения ракеля, если она без надобности слишком высока, поскольку это уменьшает тиксотропность пасты и делает её менее вязкой.

Рис. 50. Дефекты печати —

затекание пасты под трафарет

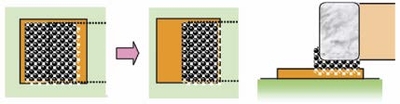

Паяльная паста остается в апертурах после отделения трафарета от печатной платы:

— проверьте, правильно ли подобрана толщина трафарета: возможно, площадь стенок апертур значительно больше площади контактных площадок, то есть конструкция апертур не соответствует стандарту IPC-7525;

— проверьте, правильно ли подобрана паяльная паста по типу зерна;

— отрегулируйте скорость отделения трафарета от печатной платы: возможно, она слишком высокая на начальном этапе;

Рис. 51. Дефекты печати —

недостаточное количество пасты

При нанесении паяльной пасты образуются перемычки:

— проверьте натяжение трафарета на раме и не деформирован ли он;

— если паста слишком вязкая, проконтролируйте температуру помещения, снизьте скорость перемещения ракеля. Если это не помогло, замените пасту;

— если размер апертур равен размеру контактных площадок, замените трафарет и проследите, чтобы размер апертур составлял 75―90% от размера площадок.

Неравномерные отпечатки паяльной пасты из-за плохого отделения пасты от апертур:

— проверьте скорость отделения трафарета от платы, чистоту трафарета и качество паяльной пасты.

— увеличьте давление и скорость перемещения ракеля для уменьшения вязкости.

— если дефекты расположены локально, проверьте фиксацию и плоскостность плат.

Соскабливание: давление ракеля слишком высоко, и он соскабливает верхнюю часть нанесенной пасты (см. рис. 49):

— отрегулируйте давление до минимально допустимого уровня;

— используйте металлический ракель;

— если размер апертуры больше 2×2 мм, замените трафарет, разделив большие апертуры на маленькие перемычками шириной 0,2 мм.

Избыточное количество пасты на контактных площадках:

— увеличьте давление ракеля;

— если кромка ракеля истерлась, замените ракель;

— устраните зазор между трафаретом и платой;

— обеспечьте надежную фиксацию печатных плат при нанесении пасты;

— замените трафарет на более тонкий;

— если отпечаток паяльной пасты больше размера контактной площадки, проверьте размер апертур.

«Хвосты» и приподнятые кромки:

— слишком высока скорость отделения трафарета. Уменьшите скорость отделения трафарета до минимально необходимой.

Смазанные края отпечатков паяльной пасты:

— печатная плата или трафарет сместились в процессе разделения, отрегулируйте этот процесс.

Смазывание отпечатков паяльной пасты после нанесения. Велик уровень вибрации при перемещении печатных плат от принтера до установщика:

— проверьте уровень вибрации на конвейере;

— в случае ручного переноса используйте специальную тару.

Растекание отпечатков паяльной пасты после нанесения:

— тщательно перемешайте пасту в течение минуты шпателем или в специальном миксере;

— поддерживайте в помещении температуру 20-25 °C и влажность 50–60%.

Смещение отпечатков паяльной пасты после нанесения:

— проконтролируйте точность совмещения трафарета с печатной платой.

Остатки паяльной пасты на печатной плате. Из-за этого в непредсказуемых местах возникают шарики припоя:

— чаще мойте трафарет;

— отмойте забракованные печатные платы погружением в раствор с последующим струйным ополаскиванием.

На подложку наносится недостаточное количество пасты — меньше 80% объема апертуры (см. рис. 51):

— недостаточное количество пасты на трафарете. Диаметр валика пасты должен находиться в пределах от 12,5 до 25 мм;

— слишком высокое давление ракеля, из-за которого апертуры забиваются;

— высыхание пасты на трафарете. Своевременно добавляйте свежую пасту на трафарет;

— неправильно подобрана паяльная паста по типу зерна. По минимальному габариту апертуры должно умещаться не менее 5 самых крупных зерен (рекомендовано — от 8).

Высыхание паяльной пасты:

— если паста очень быстро высыхает на трафарете, проверьте ее срок годности и температуру окружающей среды;

— направленный на трафарет поток воздуха из системы вентиляции ускоряет испарение флюса. Используйте защитные экраны.

Неправильная форма или недостаточное количество пасты в отверстиях для штыревых выводов: проверьте конструкцию трафарета на соответствие IPC-7525.

Рис. 52. Дефекты пайки — перемычки

ДЕФЕКТЫ ПАЙКИ

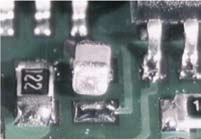

Перемычки и мостики припоя:

— на площадки подается слишком много пасты (см. рис. 52). Желательно уменьшить размер апертуры с учетом растяжения трафарета, степени осадки пасты, точности совмещения при печати. Примеры: если шаг элементов — 0,5 мм, ширина площадки 0,25 мм, ширина апертуры должна быть равна 0,235 мм. Если шаг элементов — 0,4 мм, ширина площадки 0,2 мм, то ширина апертуры — 0,185 мм;

— несовпадение местоположения компонентов и пасты (см. рис. 53);

— загрязнение печатной платы — чаще очищайте нижнюю сторону трафарета;

— слишком глубокая посадка компонентов (см. рис. 54). Отрегулируйте высоту сброса компонента установщиком.

— осадка паяльной пасты. Слишком большое напряжение сдвига из-за высокой скорости ракеля нарушает тиксотропные свойства пасты, и она теряет стойкость к осадке. С другой стороны, если температура в помещении выше 30°С, то вязкость пасты падает, и она также будет давать осадку. Снизьте скорость ракеля; температура в рабочем помещении должна быть в пределах 25±2,5°С;

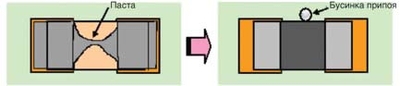

— образование перемычек под корпусом чип-элементов и бусинок припоя сбоку от чип-элементов из-за неправильной формы апертур. Корректируем апертуры, чтобы уменьшить количество пасты.

Рис. 53. Несовпадение компонентов и площадок с пастой

Рис. 54. Слишком глубокая посадка компонентов

Рис. 55. Капиллярный подсос

Рис. 56. Образование бусинок припоя

Рис. 57. Уменьшение размеров апертур трафарета для сокращения

количества пасты

Образование бусинок припоя:

— уменьшите количество паяльной пасты, наносимой на контактные площадки;

— уменьшите давление при установке чип-компонентов;

— используйте специальную конструкцию апертур (см. стандарт IPC-7525);

— обеспечьте плавный набор температуры в зоне предварительного нагрева.

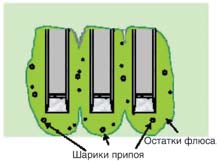

Образование шариков припоя (рис. 58). В эту группу входит пять дефектов.

— Шарики припоя возле выводов компонента могут появиться в результате неточного совмещения платы и трафарета и чрезмерного количества пасты, нанесенной на контактные площадки. Обеспечьте точное совмещение апертур с контактными площадками и/или уменьшите количество пасты.

— Крупные шарики припоя рядом с контактными площадками. Это происходит из-за выдавливания паяльной пасты при установке компонента и ее осадке. Уменьшите толщину трафарета и/или размер апертур, проверьте настройки установщика.

— Шарики припоя на контактных площадках и паяное соединение с низкой механической надежностью. Это говорит о неправильном выборе паяльной пасты. Замените пасту и проведите испытания на шарики припоя (IPC-TM-650, метод 2.4.43), а также поддерживайте влажность в рабочем помещении в пределах 30–70%.

— Хорошая смачиваемость контактных площадок и плохая смачиваемость выводов компонентов. Снизьте температуру сушки компонентов до 60 °C, чтобы выводы компонентов не так сильно окислялись.

— Единичные шарики на очень большом расстоянии от ближайшего компонента. Паста попадает туда из-за плохой очистки нижней стороны трафарета.

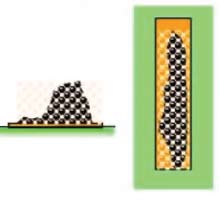

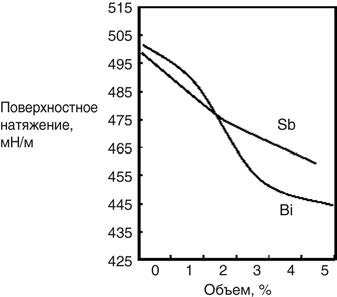

Рис. 58. Микросферы припоя

Выворачивание компонентов — эффект «надгробного камня» (tombstoning). Причина: на одной контактной площадке компонента припой уже расплавился, а на другой — еще нет. Сила поверхностного натяжения, возникшая на капле расплавленного припоя, заставляет подняться один из торцов чип-компонента над контактной площадкой (рис. 60).

Рис. 59. Выворачивание,

поднятие компонентов

Влияющие на выворачивание факторы:

— неправильный размер апертур;

— неаккуратное размещение компонентов при монтаже;

— несоответствие объема наносимой пасты размеру площадки;

— разная смачиваемость у разных выводов одного компонента в случае их чрезмерного окисления или высокой загрязненности;

— ошибки при конструировании печатной платы.

Рис. 60. Силы, действующие на компонент при выворачивании: Т1 — момент силы веса компонента; Т2 — момент сил натяжения расплавленного припоя под компонентом; Т3 — момент сил натяжения расплавленного припоя на боковой стенке компонента. Условие, при котором происходит выворачивание: Т1 + Т2 < Т3

Способы решения проблемы:

— скорректируйте размер апертур и толщину трафарета;

— перенастроить установщик компонентов;

— при отсутствии термобарьеров либо проводите пайку в ручном режиме, либо увеличьте время нахождения печатной платы в зоне предварительного нагрева, чтобы «полигон» металла нагрелся до необходимой температуры. Но это вряд ли удастся, так как чрезмерное время нахождения в зоне предварительного нагрева приводит к полному выкипанию флюса с контактных площадок малого размера;

Рис. 61. Уменьшение количества пасты позволяет

решить проблему выворачивания компонента

— Регулировка времени смачивания компонента припоем. Как только эвтектический сплав (Sn63/Pb37) переходит в расплавленное состояние, он сразу же начинает смачивать выводы компонента. Поэтому, если выводы по разные стороны компонента начинают смачиватся неодновременно, возникает опрокидывающий момент Т3, который и выворачивает компонент.

Если ввести в припой некоторое количество сурьмы (Sb), он будет переходить из твердого состояния в жидкое через промежуточное пластическое состояние, что поможет предотвратить появление дефекта. В таком пластическом состоянии, даже если оно возникнет на одной стороне компонента, смачивание начинается не сразу, а спустя некоторое время, за которое на другой стороне тоже наступает пластические состояние

— это и синхронизирует момент начала смачивания. Фирма «KOKI» разработала сплав SSA с составом: 62,6 Sn; 36,8 Pb; 0,4 Ag и 0,2 Sb. Сплав SSA предотвращает выворачивание компонентов, потому что корректирует время начала смачивания и уменьшает силу поверхностного натяжения.

Рис. 62. Снижение поверхностного натяжения

добавкой висмута

Плохая смачиваемость контактных площадок с неравномерным распределением припоя:

— перед началом сборки промойте печатные платы специальной жидкостью;

— если причина в слишком тонком покрытии HASL, предъявите претензии поставщику плат.

Плохая смачиваемость контактных площадок и выводов компонентов:

— понизьте температуру пайки, чтобы флюс не выгорал и паяемые поверхности не окислялись повторно;

— уменьшите время пребывания выше температуры плавления до 30–90 с;

— уменьшите стадию предварительного нагрева (не более 120 с), чтобы флюс не истощался;

— увеличьте количество паяльной пасты.

Плохая паяемость контактных площадок с покрытием ENIG:

— нарушены условия хранения: печатные платы должны храниться в вакуумной упаковке в шкафах сухого хранения при температуре 25 °C и влажности 10%. Срок хранения не должен превышать 6 месяцев с даты производства;

— изготовитель печатных плат нанес золото по окисленному никелю. Проведите входной контроль паяемости в соответствии с требованиями стандарта J-STD-003. В случае несоответствия предъявите претензии изготовителю.

После пайки паста не оплавилась и осталась в виде массы отдельных шариков припоя:

— уменьшите стадию предварительного нагрева (не более 120 с), чтобы флюс не истощался;

— если используется паста с истекшим сроком годности или паяльная паста хранилась с нарушениями условий хранения, проведите испытания пасты «на шарики припоя» согласно IPC-TM-650, метод 2.4.43. Если паста покажет плохие результаты, замените ее.

— сократите межоперационные интервалы.

Бугристые, неровные, матовые паяные соединения на отдельных крупных выводах микросхем:

— настройте температуру и время на стадиях предварительного нагрева и пайки так, чтобы крупные теплоемкие компоненты успели прогреться;

— предотвратите вибрацию конвейера печи в процессе пайки.

Отдельные выводы компонентов приподняты над галтелью припоя:

— обеспечьте равномерное нанесение пасты на контактные площадки;

— откорректируйте давление при установке компонентов.

Отсутствие контакта отдельных выводов компонентов с оплавленным припоем из-за деформации выводов или некомпланарности поверхности контактных площадок. Чаще всего дефект наблюдается на компонентах с малым шагом:

— проверьте компланарность выводов перед установкой;

— исключите ручные операции установки компонентов;

— проверьте равномерность металлизации, используйте печатные платы с покрытием ENIG.

Рис. 63. Пустоты в пайке

Рис. 64. Устранение пустот коррекцией термопрофиля

Рис. 65. Основные дефекты, возникающие на технологических

операциях

Пустоты в паяных соединениях:

— обеспечьте медленное повышение температуры на стадии предварительного нагрева (0,5–1,5ºС/с), чтобы паста не разбрызгивалась в результате закипания флюса;

— повысьте температуру пайки;

— уменьшите количество паяльной пасты на контактных площадках.

СПЕЦИФИЧЕСКИЕ ДЕФЕКТЫ, ВОЗНИКАЮЩИЕ ПРИ МОНТАЖЕ МИКРОСХЕМ В КОРПУСАХ BGA И PGA

Дефект «голова на подушке»:

— паяльная паста оплавилась не полностью, поверхность паяного соединения шероховатая и повторяет форму частиц паяльной пасты. Откорректируйте температурный профиль на стадиях предварительного нагрева и/или пайки.

Трещины и разрывы в паяном соединении:

— повысьте температуру или время пайки.

Трещины и разрывы между шариком и подложкой микросхемы:

— снизьте скорость охлаждения после пайки.

Окисление паяного соединения (косметический дефект):

— уменьшите температуру и/или время пайки.

Коллапс шариковых выводов:

— обратите внимание на материал выводов BGA. Если это сплав SnPb, то и паяльная паста, используемая при пайке этой микросхемы, должна быть из того же сплава. Уменьшение высоты шариковых выводов на 25% — предельно допустимое;

— ограничьте растекание припоя паяльной маской согласно IPC-7095A.

«Холодная пайка» — низкая электрическая и механическая прочность паяного соединения, увеличение сопротивления контактов:

— увеличьте температуру пайки.

Деформация или деструкция паяных соединений:

— предотвратите вибрацию конвейера печи;

— снизьте скорость охлаждения согласно стандарту J-STD-020;

— используйте качественные материалы для печатных плат (температура стеклования диэлектрика должна составлять не менее 150С);

— при конструировании печатных плат руководствуйтесь стандартами IPC-7095 и IPC-7351.

Бугристые, неровные, матовые паяные соединения:

— уменьшите температуру пайки, чтобы шариковые выводы не перегревались;

— предотвратите вибрацию конвейера печи в процессе пайки.

Советуем прочитать:

Паяльные пасты: Все о главном. Часть 1

Паяльные пасты: Все о главном. Часть 2

Паяльные пасты: Все о главном. Часть 3

Хранение паяльных материалов. Часто возникающие вопросы.

Перемычки

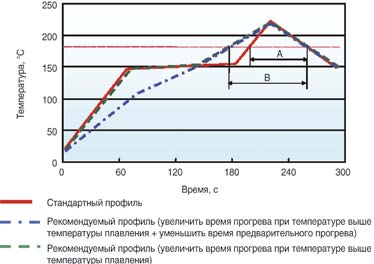

Если перемычки появились на плате после ее извлечения из печи, виной этому растекание или миграция припоя. Как правило, этот дефект вызван свойствами самой пасты, но иногда (в случае использования паст, остатки которых не требуют отмывки после пайки, и некоторых паст на основе канифоли) проблему можно устранить настройкой температурного профиля: увеличьте скорость нагрева до 2,5–3 °С в секунду при выдержке в 150°. Помните: чем дольше выдержка, тем ниже активность пасты на этапе оплавления. Водорастворимые пасты – это отдельная история: чем дольше такая паста находится в зоне выдержки, тем ниже активность флюса (пока не испарятся галоидные соединения).

Шарики припоя

Причиной формирования шариков припоя является неудачный выбор профиля пайки, хотя иногда этот дефект обусловлен использованием окисленных паст или паст, которые нанесены на печатные платы задолго до оплавления. Как правило, причина кроется в слишком низкой или слишком высокой скорости нагрева при оплавлении. Слишком быстрый нагрев печатного узла не позволяет летучим фракциям пасты испариться перед оплавлением припоя. Сочетание летучих фракций и расплавленного припоя приводит к разбрызгиванию припоя (появлению шариков) и разбрызгиванию флюса.

Сферы припоя

Образование сфер припоя зачастую вызвана излишком паяльной пасты. Кроме того, этот дефект может быть вызван вязкостью пасты и неправильным выбором профиля. При возникновении этого дефекта рекомендуется при печати использовать трафарет с меньшим размером апертур по сравнению с контактной площадкой.

Один из распространенных способов уменьшения размеров апертур трафарета, который позволяет уменьшить количество используемой пасты, – пятиугольная апертура в форме бейсбольной базы. Такая форма позволяет уменьшить количество пасты, используемой во время трафаретной печати, и предотвращает вытекание пасты с контактных площадок во избежание образования шариков и сфер. Помните: важно не столько уменьшить количество используемого материала, сколько предотвратить оползание пасты с контактных площадок.

Эффект «надгробного камня»

Еще один достаточно распространенный дефект – эффект «надгробного камня», который, как правило, обусловлен качеством смачивания. Данный дефект зачастую появляется на этапе оплавления, когда на одной из контактных площадок припой расплавился раньше, чем на другой, и сила поверхностного натяжения расплавленного припоя подняла компонент в вертикальное положение.

Эффект «надгробного камня» – это результат большого перепада температуры в пределах платы или плохое смачивание припоем контактной площадки или вывода компонента. Если в процессе используется азот, эффект «надгробного камня» может возникать из-за установленной вами температуры охлаждения.

Медленное оплавление припоя представляет собой способ устранения эффекта «надгробного камня» Оплавление происходит на том участке профиля, где разогрев доходит до пиковой температуры. Если используется сплав Sn63/Pb37, переход из жидкой фазы в твердую и наоборот происходит в точке плавления 183 °С.

Вблизи этой точки разность температур в пределах платы должна быть минимальной. Кроме того, не забывайте: чем больше на плате варьируется плотность расположения компонентов из-за наличия больших заземленных площадок, тем более вероятно возникновение подобных дефектов и тем тщательней нужно следить за температурой в пределах платы при достижении точки плавления. Более того, эффект «надгробного камня» зависит от толщины слоя нанесенной пасты: толще слой, чаще возникает эффект. Появление этого дефекта можно исключить заменой размера частиц припоя, которые смогут замедлить смачивание и будут препятствовать поднятию компонентов.

К другим факторам, вызывающим появление эффекта «надгробного камня», относится смещение компонентов и/или пасты. Свести к минимуму частоту возникновения эффекта «надгробного камня» можно за счет проверки положения пасты и компонентов – они должны быть на своих местах.