Перемычки

Если перемычки появились на плате после ее извлечения из печи, виной этому растекание или миграция припоя. Как правило, этот дефект вызван свойствами самой пасты, но иногда (в случае использования паст, остатки которых не требуют отмывки после пайки, и некоторых паст на основе канифоли) проблему можно устранить настройкой температурного профиля: увеличьте скорость нагрева до 2,5–3 °С в секунду при выдержке в 150°. Помните: чем дольше выдержка, тем ниже активность пасты на этапе оплавления. Водорастворимые пасты – это отдельная история: чем дольше такая паста находится в зоне выдержки, тем ниже активность флюса (пока не испарятся галоидные соединения).

Шарики припоя

Причиной формирования шариков припоя является неудачный выбор профиля пайки, хотя иногда этот дефект обусловлен использованием окисленных паст или паст, которые нанесены на печатные платы задолго до оплавления. Как правило, причина кроется в слишком низкой или слишком высокой скорости нагрева при оплавлении. Слишком быстрый нагрев печатного узла не позволяет летучим фракциям пасты испариться перед оплавлением припоя. Сочетание летучих фракций и расплавленного припоя приводит к разбрызгиванию припоя (появлению шариков) и разбрызгиванию флюса.

Сферы припоя

Образование сфер припоя зачастую вызвана излишком паяльной пасты. Кроме того, этот дефект может быть вызван вязкостью пасты и неправильным выбором профиля. При возникновении этого дефекта рекомендуется при печати использовать трафарет с меньшим размером апертур по сравнению с контактной площадкой.

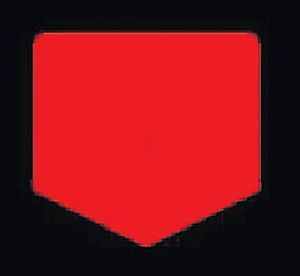

Один из распространенных способов уменьшения размеров апертур трафарета, который позволяет уменьшить количество используемой пасты, – пятиугольная апертура в форме бейсбольной базы. Такая форма позволяет уменьшить количество пасты, используемой во время трафаретной печати, и предотвращает вытекание пасты с контактных площадок во избежание образования шариков и сфер. Помните: важно не столько уменьшить количество используемого материала, сколько предотвратить оползание пасты с контактных площадок.

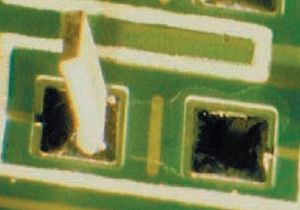

Эффект «надгробного камня»

Еще один достаточно распространенный дефект – эффект «надгробного камня», который, как правило, обусловлен качеством смачивания. Данный дефект зачастую появляется на этапе оплавления, когда на одной из контактных площадок припой расплавился раньше, чем на другой, и сила поверхностного натяжения расплавленного припоя подняла компонент в вертикальное положение.

Эффект «надгробного камня» – это результат большого перепада температуры в пределах платы или плохое смачивание припоем контактной площадки или вывода компонента. Если в процессе используется азот, эффект «надгробного камня» может возникать из-за установленной вами температуры охлаждения.

Медленное оплавление припоя представляет собой способ устранения эффекта «надгробного камня» Оплавление происходит на том участке профиля, где разогрев доходит до пиковой температуры. Если используется сплав Sn63/Pb37, переход из жидкой фазы в твердую и наоборот происходит в точке плавления 183 °С.

Вблизи этой точки разность температур в пределах платы должна быть минимальной. Кроме того, не забывайте: чем больше на плате варьируется плотность расположения компонентов из-за наличия больших заземленных площадок, тем более вероятно возникновение подобных дефектов и тем тщательней нужно следить за температурой в пределах платы при достижении точки плавления. Более того, эффект «надгробного камня» зависит от толщины слоя нанесенной пасты: толще слой, чаще возникает эффект. Появление этого дефекта можно исключить заменой размера частиц припоя, которые смогут замедлить смачивание и будут препятствовать поднятию компонентов.

К другим факторам, вызывающим появление эффекта «надгробного камня», относится смещение компонентов и/или пасты. Свести к минимуму частоту возникновения эффекта «надгробного камня» можно за счет проверки положения пасты и компонентов – они должны быть на своих местах.

Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа. Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа. Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

Содержание

- Ошибки и основные принцип пайки

- Пайка в заводских условиях

- Необходимые материалы и инструменты

- Как паять SMD-компоненты?

- Порядок работ

- Как паять при помощи фена?

Ошибки и основные принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно. На самом деле, аналогичные работы с ТН-компонентами проводить намного труднее. И вообще эти два вида деталей применяются в различных областях электроники. Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

Главной проблемой, с которой сталкиваются любители, является выбор тонкого жала на паяльник. Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов. В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания. Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

Чтобы правильно паять SMD-компоненты, необходимо придерживаться определенных действий. Для начала прикладывают жало паяльника к ножкам взятого элемента. Вследствие этого начинает расти температура и плавиться олово, которое в итоге полностью обтекает ножку данного компонента. Этот процесс называется силой смачивания. В это же мгновение происходит затекание олова под ножку, что объясняется капиллярным эффектом. Вместе со смачиванием ножки происходит аналогичное действие на самой плате. В итоге получается равномерно залитая связка платы с ножками.

Контакта припоя с соседними ножками не происходит из-за того, что начинает действовать сила натяжения, формирующая отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, лишь с небольшим участием паяльщика, который только разогревает паяльником ножки детали. При работе с очень маленькими элементами возможно их прилипание к жалу паяльника. Чтобы этого не произошло, обе стороны припаивают по отдельности.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки. Этот способ нанесения называется шелкографией. Применяемый материал по своему виду и консистенции напоминает зубную пасту. Этот порошок состоит из припоя, в который добавлен и перемешан флюс. Процесс нанесения выполняется автоматически при прохождении печатной платы по конвейеру.

Далее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты. Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется. Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Необходимые материалы и инструменты

Для того чтобы своими руками выполнять работы по впаиванию SMD-компонентов, понадобится наличие определенных инструментов и расходных материалов, к которым можно отнести следующие:

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

Использование флюса просто необходимо, и он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также убирает образовавшиеся окислы на паяемом металле. В результате этого на припое появляется оптимальная сила смачивания, и капля для пайки лучше сохраняет свою форму, что облегчает весь процесс работы и исключает образование «соплей». Использование спиртового раствора канифоли не позволит добиться значимого результата, да и образовавшийся белый налет вряд ли удастся убрать.

Очень важен выбор паяльника. Лучше всего подходит такой инструмент, у которого возможна регулировка температуры. Это позволяет не переживать за возможность повреждения деталей перегревом, но этот нюанс не касается моментов, когда требуется выпаивать SMD-компоненты. Любая паяемая деталь способна выдерживать температуру около 250–300 °С, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

Использование паяльника на 220 В приведет к не лучшим последствиям. Это связано с высокой температурой нагрева его жала, под действием которой жидкий флюс быстро улетучивается и не позволяет эффективно смачивать детали припоем.

Специалисты не советуют пользоваться паяльником с конусным жалом, так как припой трудно наносить на детали и тратится уйма времени. Наиболее эффективным считается жало под названием «Микроволна». Очевидным его преимуществом является небольшое отверстие на срезе для более удобного захвата припоя в нужном количестве. Еще с таким жалом на паяльнике удобно собирать излишки пайки.

Использовать припой можно любой, но лучше применять тонкую проволочку, с помощью которой комфортно дозировать количество используемого материала. Паяемая деталь при помощи такой проволочки будет лучше обработана за счет более удобного доступа к ней.

Порядок работ

Процесс пайки при тщательном подходе к теории и получении определенного опыта не является сложным. Итак, можно всю процедуру разделить на несколько пунктов:

- Необходимо поместить SMD-компоненты на специальные контактные площадки, расположенные на плате.

- Наносится жидкий флюс на ножки детали и нагревается компонент при помощи жала паяльника.

- Под действием температуры происходит заливание контактных площадок и самих ножек детали.

- После заливки отводится паяльник и дается время на остывание компонента. Когда припой остыл — работа выполнена.

При выполнении аналогичных действий с микросхемой процесс пайки немного отличается от вышеприведенного. Технология будет выглядеть следующим образом:

- Ножки SMD-компонентов устанавливаются точно на свои контактные места.

- В местах контактных площадок выполняется смачивание флюсом.

- Для точного попадания детали на посадочное место необходимо сначала припаять одну ее крайнюю ножку, после чего компонент легко выставляется.

- Дальнейшая пайка выполняется с предельной аккуратностью, и припой наносится на все ножки. Излишки припоя устраняются жалом паяльника.

Как паять при помощи фена?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку укладывается необходимая деталь — помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. д. Для удобства можно воспользоваться пинцетом. После этого деталь нагревается горячим воздухом, подаваемым из фена, температурой около 250º C. Как и в предыдущих примерах пайки, флюс под действием температуры испаряется и плавится припой, тем самым заливая контактные дорожки и ножки деталей. Затем отводится фен, и плата начинает остывать. При полном остывании можно считать пайку оконченной.

На каждом этапе изготовления печатного узла осуществляется контроль качества. В первую очередь проводится проверка печатной платы на наличие видимых и скрытых дефектов. После монтажа электронных компонентов проверяется качество пайки.

Дефекты пайки SMD компонентов

Список основных дефектов поверхностного монтажа включает:

- формирование шариков припоя;

- возникновение перемычек;

- образование сфер припоя;

- появление эффекта «надгробного камня».

Данные дефекты выявляются при визуальной проверке печатной платы с установленными SMD компонентами.

Шарики припоя

Из-за слишком высокой или слишком низкой скорости нагрева в процессе оплавления припоя, летучие фракции паяльной пасты не успевают испариться. В результате припой разбрызгивается – образуются шарики. Помимо неправильно выбранного профиля пайки причиной появления шариков припоя сможет стать применение окисленных паст.

Перемычки

При проверке печатной платы, извлеченной из печи после поверхностного монтажа, могут обнаружиться перемычки. Они возникают из-за растекания или миграции припоя. Причиной чаще всего служат свойства пасты или некорректно настроенный температурный профиль.

Сферы припоя

Сферы припоя обычно образуются из-за излишнего количества паяльной пасты на контактной площадке. Такие дефекты поверхностного монтажа также могут наблюдаться при чрезмерной вязкости припоя и неправильно подобранного профиля пайки.

Чтобы уменьшить количество паяльной пасты, рекомендуется использовать трафарет, у которого размер апертур меньше размеров контактных площадок. Оптимальный вариант – апертуры пятиугольной формы (конфигурация бейсбольной базы). Это предотвратит вытекание пасты, образование сфер. Важно не просто уменьшить количество пасты, а предотвратить ее оползание с контактной площадки.

«Надгробный камень»

К распространенным дефектам поверхностного монтажа относят и эффект «надгробного камня», когда электронный компонент на этапе оплавления приподнимается и занимает вертикальное положение. Основные причины возникновения данного эффекта:

- плохое смачивание вывода электронного компонента или контактной площадки на плате;

- большой температурный перепад в пределах платы, в результате чего на одной контактной площадке припой расплавился раньше, чем на второй;

- неправильно выбранная температура охлаждения при использовании азота в процессе пайки;

- смещение пасты и/или компонентов.

Чтобы свести к минимуму риск появления такого дефекта, следует всегда проверять расположение пасты и компонентов, использовать припой, замедляющий смачивание, если паста наносится толстым слоем, внимательно следить за температурой плавления, особенно если плотность расположения компонентов на плате сильно варьируется.

Наибольшее распространение получили сплавы олово-серебро-медь для бессвинцовой сборки SMT. Хотя есть и другие варианты, такие как сплавы, содержащие висмут или индий и другие элементы. Припои олово-серебро-медь, также известные как сплавы SAC, на сегодняшний день являются наиболее популярными. SAC припоем пользуются примерно 65% производителей электронного оборудования.

Особенности поверхностного монтажа с применением бессвинцового припоя

Бессвинцовый процесс SMT отличается от процесса с использованием паст, содержащих свинец (63/37), во многих аспектах. Четкое понимание этих различий при использовании сплавов SAC позволит инженерам-технологам внести необходимые изменения в процесс SMT и уменьшить дефекты пайки, повысить надежность сборки плат бессвинцовым припоем и сохранить высокую производительность.

Часто, когда производитель переходит на бессвинцовую пайку, наблюдается рост дефектов. Как правило, это связано с неправильно реализованным технологическим процессом. Опыт многих компаний, применяющих бессвинцовую пасту, показывает, что четко определенный, оптимизированный и контролируемый бессвинцовый процесс, позволяет избежать многих дефектов.

Основные различия между процессами SMT с добавлением свинца и без свинца кратко изложены ниже:

- Физические свойства припоя, температура плавления, поверхностное натяжение, окисление, потенциал выщелачивания металлов;

- Более высокие пиковые температуры;

- Более высокие температуры предварительного нагрева;

- Бессвинцовое покрытие поверхностей печатных плат и контактных площадок и выводов компонентов

- Флюсы для пайки и поверхностные эффекты;

- Различия в паяемости, такие как скорость смачивания и растекания;

- Худшее самоцентрирование или выравнивание компонентов.

Оплавление

Температура оплавления SAC-сплавов 217-220°C; это примерно на 34°C выше точки плавления припоя с свинцом 63/37. Более высокая температура плавления требует, чтобы пиковые температуры для достижения смачивания и капиллярности находились в диапазоне 235–245°C. При использовании плат с более низкой теплоемкостью (небольшой массой) припоями SAC можно использовать более низкие пиковые температуры до 229°C, однако использование более низкой пиковой температуры может потребовать большего времени удержания пасты и изделия при температуре выше температуры оплавления (TAL).

Высокая температура термопрофиля вынуждает использовать другие химического составы флюсов для паяльной пасты. Флюс в паяльной пасте составляет почти 50% от общего объема. Его ингредиенты характеризуют реологические свойства пасты, ее свойства к трафаретной печати, предотвращение холодной и горячей осадки, стойкость к налипанию на трафарет и др.

Поскольку предварительный нагрев задействован до момента оплавления, система флюсования предотвращает горячее оседание, окисление металлов, подлежащих соединению, нейтрализует окислы порошка припоя и удаляет оксиды соединяемых металлов. Таким образом, система флюсования обеспечивает поверхность припоя, свободную от оксидов, что способствует растеканию припоя.

После завершения оплавления система флюсования подлежит удалению в воде, если это паста, смываемая водой, либо остается на плате, не образуя окислов, если это паста, не требующая очистки.

Состав флюса

Основные ингредиенты флюса для паяльной пасты можно описать следующим образом:

- Смолы твердые и жидкие;

- Активаторы, органические кислоты;

- Растворители;

- Связывающие агенты;

- ПАВ;

- Хелатирующие агенты.

Производителям паяльной пасты пришлось пересмотреть большинство этих ингредиентов, чтобы приспособить пасты к более высоким температурам, возникающим при оплавления. Большинство из этих ингредиентов являются органическими соединениями. Термическая стабильность которых до 245°C важна, чтобы избежать разрушения, окисления и полимеризации флюса при оплавлении.

Бессвинцовые паяльные пасты, разработанные для измененного технологического процесса, обязательны к применению и помогают предотвратить дефекты монтажа.

Типичные дефекты, связанные с бессвинцовой пайкой оплавлением

- Перемычка;

- Шарики припоя;

- Слипание шариков;

- Плохое смачивание;

- Пустоты;

- Могильный камень;

- Осушение.

Перемычки и шарики припоя

Первые три дефекта — перекрытие, шарики припоя и слипание шариков могут возникнуть из-за неправильного выбора паяльной пасты. Так как при использовании бессвинцовой пасты температура предварительного нагрева выше, то критически важны свойства пасты, характеризующие спекание частичек припоя; необходимы паяльные пасты с хорошим спеканием при более высоких температурах, например, 185°C. Традиционная паста с добавлением свинца 63/37 при такой температуре уже расплавилась и потекла, а наполнители пасты разрушились.

На рисунке (ниже по тексту) показано качество спекания двух паяльных паст SAC.

Рис. 1. Два образца паяльных паст, оплавленных при температуре 180°C

Обе пасты пропускали через печь оплавления при 180°C. Паста B обладает лучшими характеристиками оседания (спекания) при нагревании, чем паста A, и с меньшей вероятностью вызовет перемычки, шарики припоя или образование комков в средней части контактных площадок. Для электронных компонентов с мелким шагом выводов крайне важно выбрать бессвинцовую пасту с термостабильным наполнителем.

Рис. 2. Процесс миграции в сторону уменьшения шага выводов

Плохое смачивание выводов и контактных площадок

Платы без дополнительного покрытия (из чистой меди), прошедшие более одного теплового цикла, склонны к неполному смачиванию контактных площадок. В то время как, платы, покрытые оловом или иммерсионным серебром, показывают гораздо лучшее распределение припоя.

Покрытия Ni/Au

Если никель не подвергается воздействию примесей или оксидов, обычно хорошо паяется. Ниже приведены два примера: один со сплавом SAC на меди, а другой — с иммерсионным серебром; оба QFP были оплавлены на воздухе с использованием флюса типа ROLO с пастой SAC, не требующей очистки.

Рис. 2. Пайка выводов корпусов QFP с примением SAC-сплавов на площадках из чистой меди (а) и площадки, покрытые иммерсионным серебром (б)

Бессвинцовые припои очень критичны к выбору температурного профиля, поскольку диапазон пиковой температуры значительно уже припоев со свинцом. Так, сплавы SAC плавятся при 217°C, тогда как пиковая температура должна находиться в диапазоне 235-245°C. Поэтому плохая паяемость, недостаточное смачивание, также могут быть результатом некорректного температурного профиля.

Пайка BGA микросхем

В настоящее время применение BGA корпусов микросхем достаточно распространено. Сборка плат с BGA корпусами требует особой деликатности и подхода. Необходимо помнить о том, что распределение тепла по плате не всегда равномерно. В областях платы, где размещены массивные теплоемкие элементы может наблюдаться локальное уменьшение температуры, вызванное поглощением тепла теплоемкими элементами. В конечном счете это может привести к снижению качества пайки.

Рис. 4. Измерение температуры выводов корпуса BGA корпуса (контрольная плата)

Для подбора оптимального температурного профиля при использовании корпусов BGA необходимо использовать испытательную плату. Испытательная плата это прототип платы устройства, которая приспособлена для установки температурных щупов путем установки в отверстия в плате. В дальнейшем данная плата не может быть использована по назначению. На рис. 4 показан способ изменения температуры непосредственно на шарах BGA корпуса микросхемы, что является наиболее информативным способом. После сборки тестовой платы, желательно произвести детальное исследование качества пайки с применением оборудования оптического или рентгеновского контроля.

Рис. 5. Результаты пайки разной температурой. (а)- дефект пайки вызванный недостаточным нагревом, (б) — результат чрезмерного нагрева, (в) — пайка оптимальной температурой

На фото слева показаны шары, которые не подверглись оплавлению из-за недостаточной температуры, т.е. ниже 217°C. Конечно, этого можно избежать, если пайка будет производиться с корректным температурным профилем в печи оплавления.

На фотографии в центре продемонстрирован случай, когда пайка BGA производилась при высокой температуре. Измерение температуры на тестовой плате показало значение приближающееся к 265°C на самом контактном шаре.

На фото справа показано правильная осадка шаров из бессвинцового припоя. Пайка производилась с правильно установленным тепловым профилем. Зазор между поверхностью платы и корпусом BGA микросхемы может быть больше у бессвинцового SAC из-за его более высокого поверхностного натяжения.

Причины плохого смачивания бессвинцового припоя:

- Низкий уровень активности паяльной пасты;

- Высокая температура предварительного нагрева;

- Большое время предварительного нагрева;

- Недостаточное время удержания припоя в расплаве;

- Окисление соединяемых деталей.

В отличии от паяльных паст для оловянно-свинцовых систем, паста для сплавов SAC в активном состоянии находится при температуре 217°C и выше.

Припои олово-серебро-медь обладают более медленным смачиванием металлических поверхностей и для достижения хорошего впитывания и растекания припоя необходимо время. Обычно диапазон составляет 60-90 секунд с пиковыми температурами 235-245°C.

Если есть опасения, что поверхности, подлежащие пайке окислены, то желательно проверить паяемость с помощью методов испытаний, таких как испытание скорости смачивания.

Пустоты в бессвинцовых соединениях и BGA

Достаточно много материала о предотвращении образования пустот при пайке бессвинцовыми паяльными пастами, содержащими олово-серебро-медь. Избыточные пустоты в паянных соединениях снижают надежность, особенно в тех случаях, когда оборудование подвергается термоциклированию, вибрации или деформации. Кроме того, пустоты могут снизить теплопроводность и проводимость соединения. Однако, мелкие пустоты в некоторых случаях могут позитивно сказываться на надежности, поскольку за счет изменения структуры соединения уменьшается вероятность возникновения трещин способных нарушить электрическое соединение. Пустоты могут снимать напряжение, отчасти из-за упругости воздушных карманов.

Причины появления пустот в соединениях:

- Химический состав паяльной пасты;

- Эффекты поверхностного натяжения припоя;

- Температурный профиль;

- Окисление внешней поверхности паяных соединений;

- Геометрическая форма соединения;

- Тип финишного покрытия печатной платы и компонентов;

- Процесс удаления газа из припоя во время оплавления.

Рис. 6. Пустоты, возникшие при пайке (а)-QFP корпуса, (б)-BGA корпуса

Бессвинцовые сплавы SAC обладают более высоким поверхностным натяжением по сравнению с 63/37. Выбирая паяльную пасту с химическим составом флюса, рассчитанным на более высокий предварительный нагрев и пиковые температуры, вы с большой вероятность избежите образование пустот в паянном соединении.

Увеличение времени предварительного нагрева и времени после оплавления пасты уменьшает количество пустот. Однако не следует забывать о том, что почти все электронные компоненты критичны к времени воздействия высокой температуры, поэтому увеличение времени преднагрева и оплавления должно четко сочетаться с техническими требованиями к температурному профилю применяемых компонентов.

В некоторых случаях важную роль играет геометрия соединений. Компоненты поверхностного монтажа часто имеют контактные площадки с вертикальными поверхностями, поэтому выход пузырьков газа происходит по более длинной траектории, которая лежит вдоль вертикальной поверхности, кроме того, затруднена шероховатостью самой поверхности, что приводит к возникновению пустот.

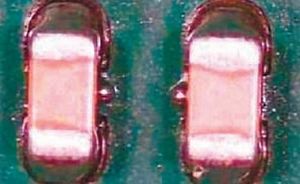

Дефект «надгробного камня»

Как говорилось ранее, припои без свинца обладают более низким смачиванием, поэтому возникновение дефекта, связанного с подъемом мелких компонентов так называемый дефект «надгробного камня», может происходить гораздо чаще, чем при использовании припоя 63/37. Чтобы уменьшить количество подобных дефектов, необходимо обратить внимание на точность установки компонентов, поскольку центрирование (выравнивание) компонентов на бессвинцовом припое происходит менее выраженно.

Также, провоцирует возникновение дефекта «надгробный камень» паяльные пасты, с обильным выделением газа на начальных этапах плавления припоя.

Смачивание

Плохое смачивание происходит из-за недостаточной активности флюса. Однако с пастами, смываемыми водой, плохая смачиваемость происходит достаточно редко, поскольку флюс в пасте обладает высокой активностью. Паяльные пасты с более низкой активностью категории ROLO, не содержат галогеннов, поэтому отсутствие смачивания проявляется при пайке площадок, покрытых органическими соединениями или сплавом Ni/Au при наличии на нем окислов никеля или загрязнений.

Ниже приведены результаты испытаний. На две пластины с разным покрытием была нанесена паяльная паста, затем тестовые образцы были оплавлены с использование температурного профиля, рекомендованного производителем. На рисунке справа показано плохое смачивание, на рисунке слева удовлетворительное.

Рис. 7. Смачивание площадок припоем без свинца. (а) плохое смачивание, (б) удовлетворительное смачивание

Способы уменьшения или предотвращения плохого смачивания при пайке бессвинцовым припоем:

- Используйте пасту SAC сохраняющую высокую активность вплоть до температуры плавления — 217°C;

- Убедитесь, что соединяемые поверхности не окислены;

- Уменьшите время предварительного нагрева или температуру, чтобы сохранить активность флюса;

- Увеличьте время нахождения припоя в расплавленном состоянии выше (217°C), если позволяет активность флюса.

Матовость и поверхностные эффекты при использовании бессвинцового припоя

Сплавы SAC обладают меньшей отражающей способностью, чем сплавы 63/37, поэтому галтель выглядит более матово — без блеска. Это не считается дефектом.

Если пайка производится в конвекционной печи, припой SAC не блестящий с поверхностными дефектами, такими как растрескивание, которые возникают из-за интерметаллидов и окислами в припое.

При использовании атмосферы из инертных газов — азота, места пайки будут иметь более высокую отражающую способность.

Ниже две фотографии. Слева — 63/37, сплава припой SAC305.

Рис. 8. Внешний вид соединений в воздушной среде. (а) — оловянно-свинцовым припоем, (б) — бессвинцовым припоем

Более низкие пиковые температуры и меньшее время, нахождения припоя в расплавленном состоянии, уменьшает как эффекты связанные с появлением интерметаллидов, так и увеличат блеск паяных соединений.

Рис. 9. Внешний вид соединений в воздушной среде с уменьшенным временем удержания припоя в расплавленном состоянии. (а) — оловянно-свинцовым припоем, (б) — бессвинцовым припоем

Таким образом, переход на бессвинцовую технологию требуют надлежащего подхода. Операторам необходимо будет предоставить критерии приемлемости качества паяных соединений, которые будут сильно отличаться от традиционных с применением припоя содержащим свинец.

Источник: www.kester.com

Содержание

- Пайка SMD компонентов в домашних условиях

- Ошибки и основные принцип пайки

- Пайка в заводских условиях

- Необходимые материалы и инструменты

- Как паять SMD-компоненты?

- Порядок работ

- Как паять при помощи фена?

- Пайка конденсаторов поверхностного монтажа

- Кто сейчас на форуме

Пайка SMD компонентов в домашних условиях

Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа. Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа. Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

Ошибки и основные принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно. На самом деле, аналогичные работы с ТН-компонентами проводить намного труднее. И вообще эти два вида деталей применяются в различных областях электроники. Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

Главной проблемой, с которой сталкиваются любители, является выбор тонкого жала на паяльник. Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов. В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания. Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

Чтобы правильно паять SMD-компоненты, необходимо придерживаться определенных действий. Для начала прикладывают жало паяльника к ножкам взятого элемента. Вследствие этого начинает расти температура и плавиться олово, которое в итоге полностью обтекает ножку данного компонента. Этот процесс называется силой смачивания. В это же мгновение происходит затекание олова под ножку, что объясняется капиллярным эффектом. Вместе со смачиванием ножки происходит аналогичное действие на самой плате. В итоге получается равномерно залитая связка платы с ножками.

Контакта припоя с соседними ножками не происходит из-за того, что начинает действовать сила натяжения, формирующая отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, лишь с небольшим участием паяльщика, который только разогревает паяльником ножки детали. При работе с очень маленькими элементами возможно их прилипание к жалу паяльника. Чтобы этого не произошло, обе стороны припаивают по отдельности.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки. Этот способ нанесения называется шелкографией. Применяемый материал по своему виду и консистенции напоминает зубную пасту. Этот порошок состоит из припоя, в который добавлен и перемешан флюс. Процесс нанесения выполняется автоматически при прохождении печатной платы по конвейеру.

Далее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты. Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется. Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Необходимые материалы и инструменты

Для того чтобы своими руками выполнять работы по впаиванию SMD-компонентов, понадобится наличие определенных инструментов и расходных материалов, к которым можно отнести следующие:

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

Использование флюса просто необходимо, и он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также убирает образовавшиеся окислы на паяемом металле. В результате этого на припое появляется оптимальная сила смачивания, и капля для пайки лучше сохраняет свою форму, что облегчает весь процесс работы и исключает образование «соплей». Использование спиртового раствора канифоли не позволит добиться значимого результата, да и образовавшийся белый налет вряд ли удастся убрать.

Очень важен выбор паяльника. Лучше всего подходит такой инструмент, у которого возможна регулировка температуры. Это позволяет не переживать за возможность повреждения деталей перегревом, но этот нюанс не касается моментов, когда требуется выпаивать SMD-компоненты. Любая паяемая деталь способна выдерживать температуру около 250–300 °С, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

Использование паяльника на 220 В приведет к не лучшим последствиям. Это связано с высокой температурой нагрева его жала, под действием которой жидкий флюс быстро улетучивается и не позволяет эффективно смачивать детали припоем.

Специалисты не советуют пользоваться паяльником с конусным жалом, так как припой трудно наносить на детали и тратится уйма времени. Наиболее эффективным считается жало под названием «Микроволна». Очевидным его преимуществом является небольшое отверстие на срезе для более удобного захвата припоя в нужном количестве. Еще с таким жалом на паяльнике удобно собирать излишки пайки.

Использовать припой можно любой, но лучше применять тонкую проволочку, с помощью которой комфортно дозировать количество используемого материала. Паяемая деталь при помощи такой проволочки будет лучше обработана за счет более удобного доступа к ней.

Как паять SMD-компоненты?

Порядок работ

Процесс пайки при тщательном подходе к теории и получении определенного опыта не является сложным. Итак, можно всю процедуру разделить на несколько пунктов:

- Необходимо поместить SMD-компоненты на специальные контактные площадки, расположенные на плате.

- Наносится жидкий флюс на ножки детали и нагревается компонент при помощи жала паяльника.

- Под действием температуры происходит заливание контактных площадок и самих ножек детали.

- После заливки отводится паяльник и дается время на остывание компонента. Когда припой остыл — работа выполнена.

При выполнении аналогичных действий с микросхемой процесс пайки немного отличается от вышеприведенного. Технология будет выглядеть следующим образом:

- Ножки SMD-компонентов устанавливаются точно на свои контактные места.

- В местах контактных площадок выполняется смачивание флюсом.

- Для точного попадания детали на посадочное место необходимо сначала припаять одну ее крайнюю ножку, после чего компонент легко выставляется.

- Дальнейшая пайка выполняется с предельной аккуратностью, и припой наносится на все ножки. Излишки припоя устраняются жалом паяльника.

Как паять при помощи фена?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку укладывается необходимая деталь — помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. д. Для удобства можно воспользоваться пинцетом. После этого деталь нагревается горячим воздухом, подаваемым из фена, температурой около 250º C. Как и в предыдущих примерах пайки, флюс под действием температуры испаряется и плавится припой, тем самым заливая контактные дорожки и ножки деталей. Затем отводится фен, и плата начинает остывать. При полном остывании можно считать пайку оконченной.

Источник

Пайка конденсаторов поверхностного монтажа

Дорогие друзья, прошу вашей помощи с монтажом SMD конденсаторов в алюминиевом корпусе, в домашних условиях.

С резисторами и диодами все просто, а вот электролитические конденсаторы не могу припаять. Пробовал греть феном снизу — паять получается, но желтеет плата от перегрева. Пробовал греть кондеры феном по аналогии с резисторами (сверху) — плавится корпус пластикового диэлектрика и пайка плохая получается.

Из инструментов только паяльная станция с феном.

PS Поиском по форуму прошелся, не нашел ответа.

| Реклама |

|

blackx  |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Карма: 11 |

|

only pure true norwegian blackx

only pure true norwegian blackx