В СССР и России выпускалось несколько семейств карбюраторов разными заводами. Одни и те же модели могли устанавливаться на автомобильные двигатели, отличающиеся по рабочему объему и назначению, после изменения калибровок всех систем карбюратора.

Содержание статьи:

- 1 На какие двигатели ставили карбюратор К-151

- 2 Модификации и устройство

- 3 Регулировка карбюратора К151

- 3.1 Холостой ход

- 3.2 Пусковое устройство

- 3.3 Уровень горючего в поплавковой камере

- 4 Основные неисправности

- 4.1 Плавают обороты холостого хода

- 4.2 Заливает карбюратор

- 4.3 Примерзание заслонки

- 5 Ремонт К-151

- 5.1 Разборка/сборка

Обычно модификации обозначались буквенными суффиксами после номера базовой линейки. Типичный пример – серия К-151 завода «Пекар».

На какие двигатели ставили карбюратор К-151

Поскольку К-151 стал глубокой переработкой и дальнейшим развитием популярной серии К-126, то и область его применения не изменилась.

В первую очередь это были легковые автомобили, легкие коммерческие и средние грузовики «Горьковского автозавода». По признаку близкого родства ими же комплектовались все модели УАЗов.

Прочитай: Карбюратор Солекс 21083 (устройство и регулировка)

В условиях нехватки штатных Озонов и Солексов данные карбюраторы ставились и на моторы Уфимского завода для автомобилей ИЖ – легких грузовиков и Оды с москвичевским двигателем.

Имеются сведения об успешном их применении даже на последнем Москвиче 21412, где прибор неплохо себя показал даже в сравнении с димитровградским лицензионным Солексом.

То есть у каждой линейки – Солекс, Озон (он же доработанный Вебер) и К-151 есть свои преимущества и недостатки.

Модификации и устройство

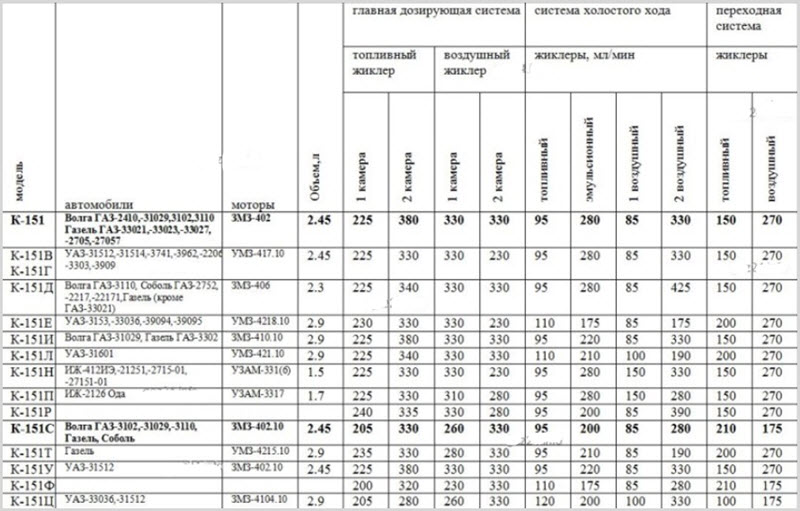

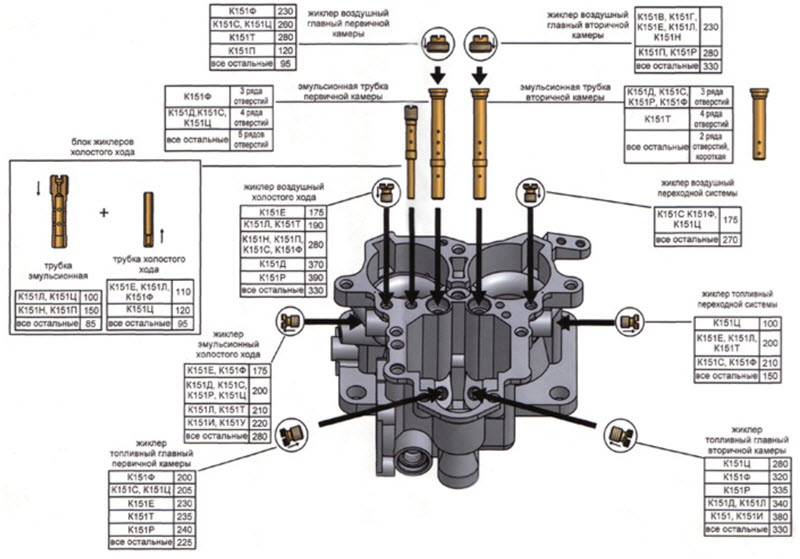

Актуальный ряд приборов серии включает в себя:

- Базовые модели К151 и К151С для моторов на базе волговского 402, минимального в линейке по рабочему объему. Наиболее распространенные модификации, ставились также на семейство Газелей с подобными двигателями.

- К151В для УАЗов с двигателями семейства УМЗ-417. Приборы перекалиброваны с учетом специфики моторов, а также тяжелых условий эксплуатации на внедорожниках в разном климате.

- К151Д под более современные и объемные моторы коммерческих легких грузовиков и последних моделей карбюраторных легковых автомобилей ГАЗ. Здесь уже используются элементы электронного управления двигателями, многоклапанные головки, системы снижения токсичности. Считаются самыми совершенными приборами линейки.

Всего насчитывается порядка 14 модификаций этих карбюраторов. Многие из них слабо распространены, но большинство еще можно приобрести как запчасти.

Характерные особенности устройства приборов семейства схожи с конкурентами типа Озон и Солекс. Развивалось советское карбюраторостроение примерно в одном направлении.

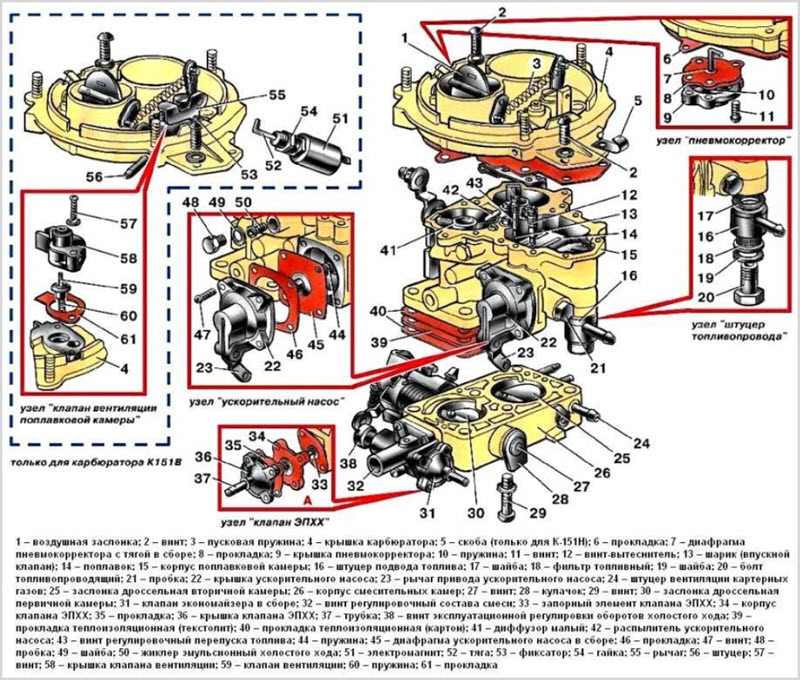

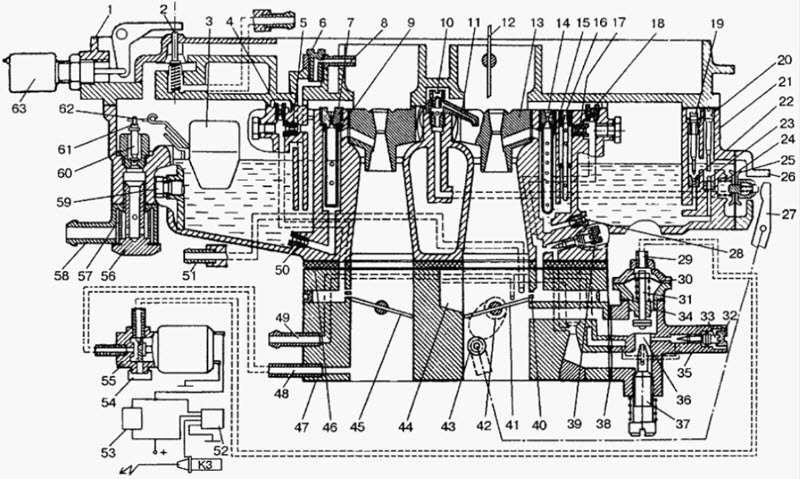

Это отразилось на перечне главных систем узла:

- две распыляющие камеры с последовательным открытием дроссельных заслонок;

- сбалансированная поплавковая камера;

- главные дозирующие системы обеих камер с топливными и воздушными жиклерами;

- система каналов, винтов и клапанов холостого хода, включая экономайзер принудительного холостого хода (ЭПХХ);

- пусковое устройство типа воздушной заслонки и приводов;

- переходная система между камерами;

- устройства обогащения при разгоне и на максимальной мощности – ускорительный насос и эконостат;

- питающая поплавковая камера с клапаном;

- вспомогательные вакуумные системы, в том числе вентиляции картера.

Все это физически смонтировано в разъемном корпусе из верхней и нижней частей, под ними располагается корпус дросселей с установочным фланцем.

Регулировка карбюратора К151

Некоторые системы предусматривают эксплуатационную регулировку. Другие зафиксированы, хотя имеется возможность подбора сечений жиклеров.

Холостой ход

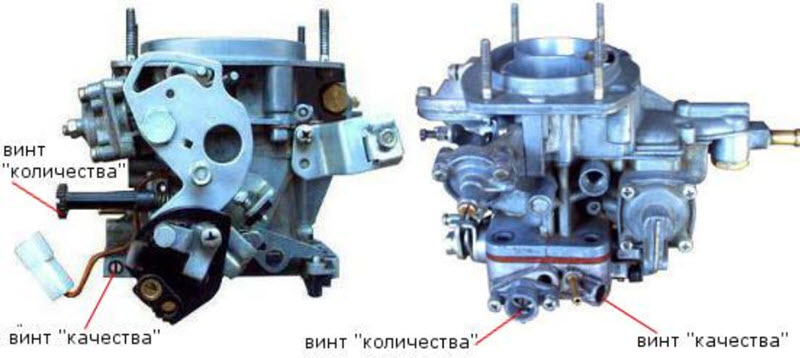

Состав и количество смеси, а значит устойчивость работы и частота вращения на ХХ подбирается регулировочными винтами.

Делать это следует с газоанализатором, но приемлемый результат достигается и по тахометру или на слух.

- винт качества отворачивается в ограничитель, а количества устанавливается в положение, обеспечивающее устойчивую работу горячего мотора;

- после полного прогрева карбюратора смесь обогащается до больших оборотов, после чего винт заворачивается до появления перебоев и отпускается до устойчивости;

- винтом количества устанавливаются обороты ХХ соответственно положенным для мотора;

- качеством обороты сбрасываются примерно на 100 об/мин, что компенсируется вторым винтом.

Если мотор глохнет в движении или неустойчиво работает, то обороты добавляются качеством, а излишек сбрасывается количеством.

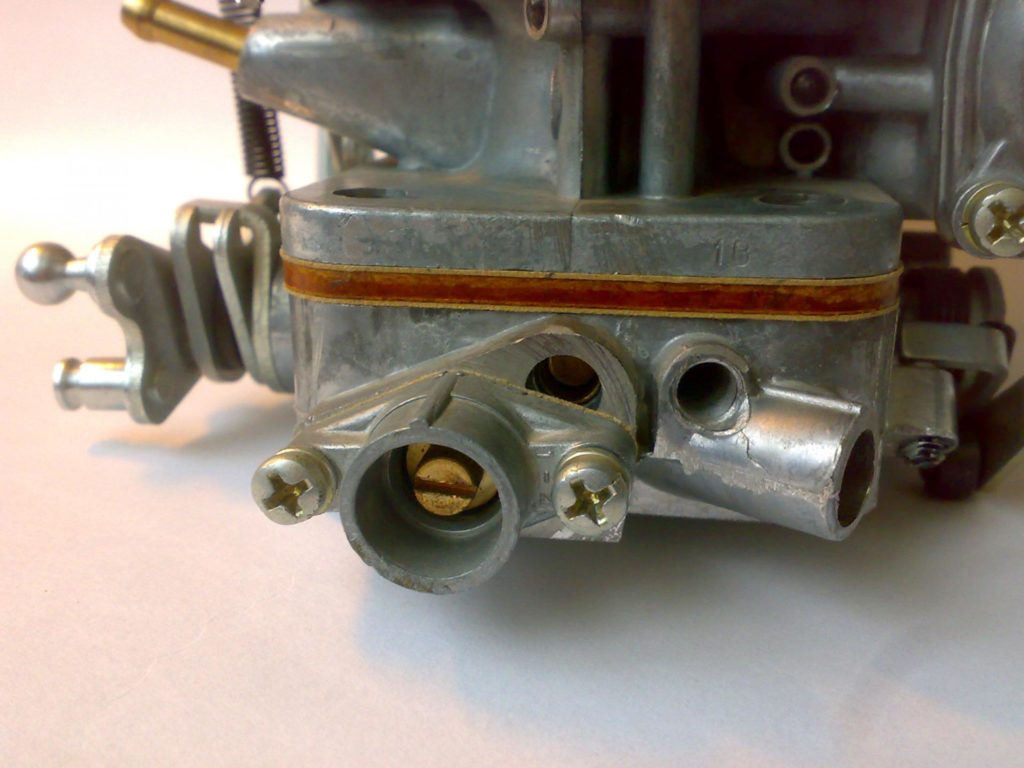

Пусковое устройство

Регулировка подсоса состоит из выставления зазоров закрытой воздушной заслонки и приоткрытие дросселя первой камеры.

При срабатывании пневмокамеры воздушная должна приоткрываться примерно на 6 мм по краю, а при полном подсосе дроссель устанавливается с зазором 1,5 мм.

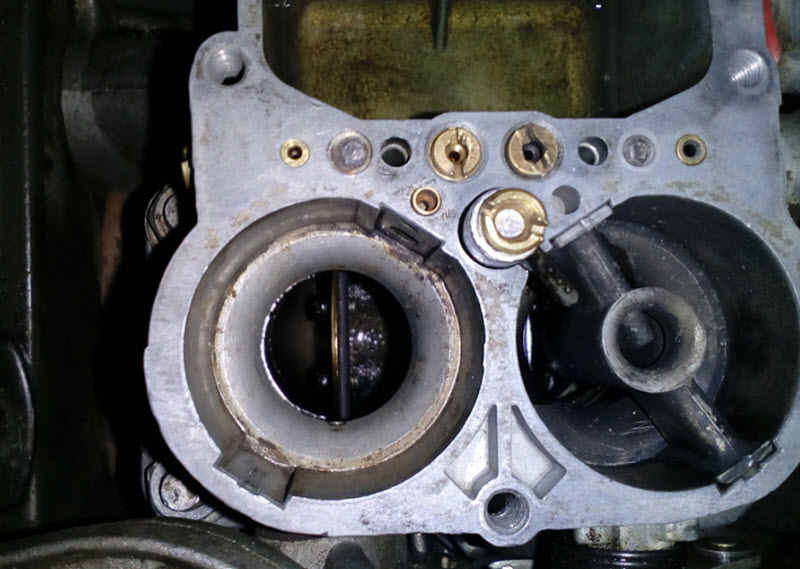

Уровень горючего в поплавковой камере

Уровень бензина обеспечивает нормальную работу всех систем, это базовое давление топлива для жиклеров. Выставляется расстояние от поплавка до среза корпуса при снятой верхней части порядка 11 мм.

Регулируется подгибанием упора иглы. Контролируется уровень после работы двигателя, для чего надо снять наживленную крышку и замерить расстояние от фланца до бензина.

Контрольная величина – 21,5мм. Если меньше – смесь обогатится, возрастет расход.

Основные неисправности

Текущие проблемы обычно возникают из-за засоров и появления отложений на стенках каналов. Более существенные – износ подвижных деталей, разрушение уплотнений и диафрагм.

Плавают обороты холостого хода

При обогащении растет уровень СО в выхлопе, но мотор работает устойчиво, если карбюратор полностью не залит бензином из-за клапана поплавковой камеры. В остальных случаях виной будет обеднение смеси ХХ.

Обычно помогает очистка и промывка каналов, после чего повторяется регулировка ХХ двумя винтами. Обязательно проверяется регулировка дросселя и уровень топлива.

Заливает карбюратор

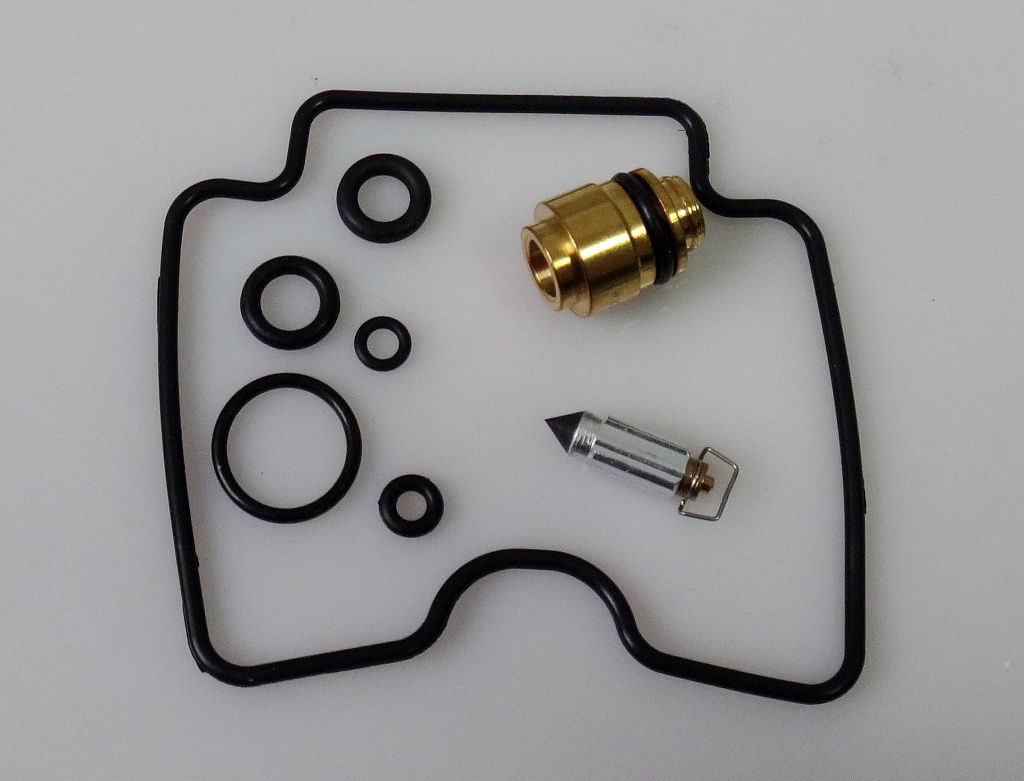

Причины появления лишнего бензина – негерметичность игольчатого клапана поплавковой камеры. Реже тонет сам поплавок.

Это интересно: Как почистить дроссельную заслонку со снятием и без

Клапан изнашивается при работе, поэтому лучше с ним не колдовать, а заменить на новый в сборе. После чего отрегулировать уровень.

Примерзание заслонки

Карбюратор промерзает, если в сильный мороз не прикрыто подкапотное пространство, а перед движением мотор прогрет, но тепло не дошло в нужном количестве до карбюратора.

Распыление топлива сильно охлаждает прибор, из всасываемого воздуха образуется лед и прихватывает заслонки. Рекомендуется после прогрева двигателя снова его заглушить и дать постоять несколько минут.

Ремонт К-151

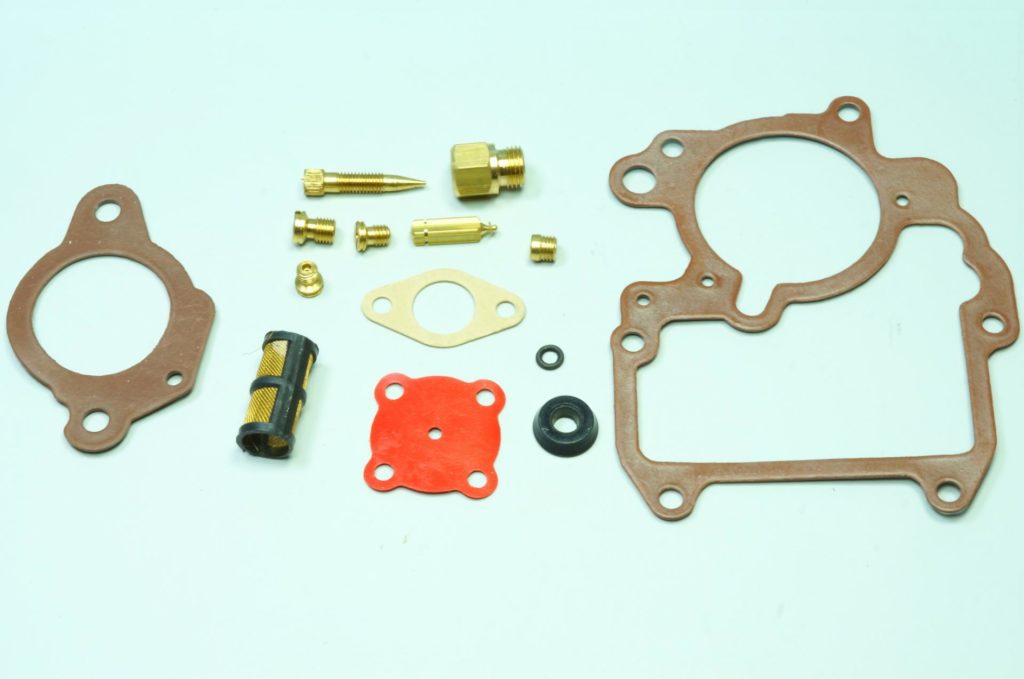

Проработавший пять лет и более карбюратор ремонтировать нецелесообразно. Можно устранить конкретные неисправности, полностью разобрав и собрав прибор, проверив последовательно все его системы.

Если будет отмечено, что многое изношено, имеются сильные засоры, коррозия и обильные отложения, то оптимальным выходом будет замена в сборе на новый.

Существенная экономия топлива и ровная работа двигателя во всех режимах окупят приобретение.

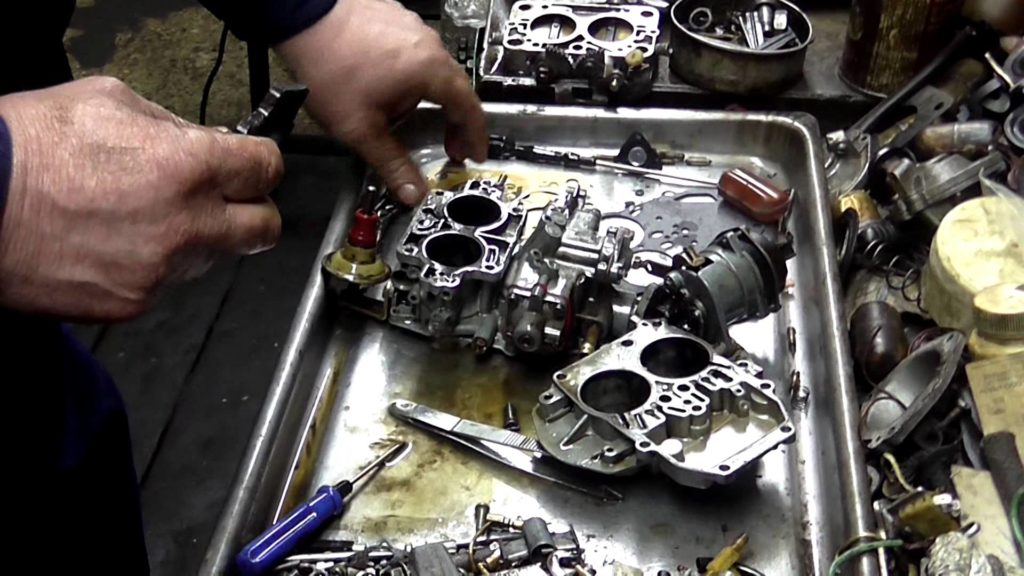

Разборка/сборка

Для разборки демонтируется воздушный фильтр, система шлангов, привод дросселей, подсоса и электрические разъемы. Снимается верхняя крышка. Карбюратор снимается с коллектора, отделяется корпус дросселей.

Дальнейшая разборка по объему зависит от цели операции. Чтобы полностью промыть каналы, надо извлечь жиклеры и эмульсионные трубки, демонтировать ускоритель, узлы ЭПХХ и прочие мелкие детали.

Лучше записать на видео процесс демонтажа, возможны ошибки при сборке и подключении. Прокладки и прочие расходники, имеющиеся в ремкомплектах, заменяются на новые.

Завершается все полным набором регулировок ХХ, подсоса, уровня и ускорителя. Для промывки используется аэрозольный очиститель карбюраторов.

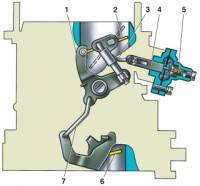

Установка пневмопривода дроссельной заслонки вторичной камеры. Шток 8 (рис. 3.83) подсоединять к рычагу 6 на оси дроссельной заслонки вторичной камеры необходимо в следующем порядке:

- поверните дроссельную заслонку вторичной камеры в вертикальное положение;

- нажмите до упора на шток 8 пневмопривода и, удерживая втулку 11 от проворачивания, вывертывая или завертывая шток, отрегулируйте его длину так, чтобы отверстие в наконечнике штока 8 оказалось против штифта на рычаге 6;

- наденьте шток 8 на штифт рычага 6 и закрепите стопорной шайбой;

- закрепите шток 8 контргайкой, удерживая другим ключом втулку 11 от проворачивания.

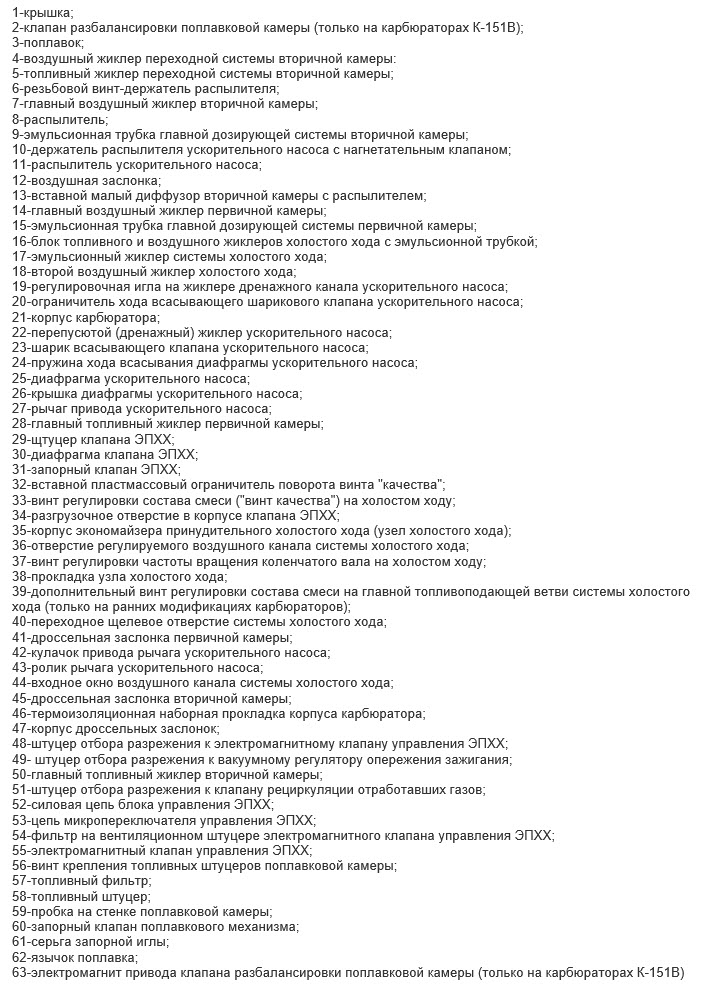

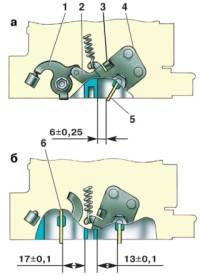

Положение дроссельных заслонок. Полное открытие дроссельных заслонок проверяйте поворотом рычагов их привода в положение до упора.

Величину максимального открытия дроссельной заслонки первичной камеры (13±0,1) мм регулируйте подгибанием нижнего усика (рис. 3.95) рычага 3.

Рис. 3.95. Регулировка положения дроссельных заслонок карбюратора: а — частичное открытие дроссельной заслонки первичной камеры; б — полное открытие дроссельных заслонок; 1 — рычаг на оси дроссельной заслонки вторичной камеры; 2 — рычаг, ограничивающий открытие дроссельной заслонки вторичной камеры; 3 — рычаг, жестко связанный с осью дроссельной заслонки первичной камеры; 4 — рычаг привода заслонок; 5 — дроссельная заслонка первичной камеры; 6 — дроссельная заслонка вторичной камеры

Величину максимального открытия дроссельной заслонки вторичной камеры (17±0,1) мм регулируйте заворачиванием или отворачиванием штока пневмопривода.

Частичное открытие дроссельной заслонки первичной камеры, при котором верхний усик рычага 3 соприкоснется с рычагом 2 (рис. 3.95, а), должно быть 6±0,25 мм. Этот размер регулируется подгибанием верхнего усика рычага 3.

Пусковое устройство. При повороте рычага 1 (см. рис 3.85) против часовой стрелки до упора воздушная заслонка должна быть полностью закрыта. Причем в этом положении рычага конец тяги 3 должен находиться в конце паза штока 4 пускового устройства, но при этом не передвигать штока. Это требование выполняется подгибанием тяги 3.

При полностью закрытой воздушной заслонке дроссельная заслонка первичной камеры должна быть приоткрыта на 0,9-1,0 мм (зазор С — расстояние между заслонкой и стенкой камеры в месте переходных отверстий системы холостого хода). Этот зазор регулируется подгибанием тяги 7.

Полностью закрытая воздушная заслонка должна открываться на 5,5+0,25 мм (зазор В) штоком 4 пускового устройства при перемещении его вручную вправо до упора. Эта величина регулируется винтом 5.

Производительность ускорительного насоса проверяется за десять полных поворотов (ходов) рычага 5 (см. рис. 3.82) привода дроссельных заслонок. Топливо, вышедшее из распылителя насоса за эти десять ходов, собирается в мензурку. Объем его должен быть 5,25-8,75 см³.

Перед началом проверки сделайте десять пробных ходов рычагом 5 для заполнения каналов ускорительного насоса.

Герметичность игольчатого клапана проверяется на стенде, который обеспечивает подачу топлива к карбюратору под давлением 30 КПа (3 м водяного столба). После установки уровня в контрольной пробирке стенда падение его не допускается в течение 10-15 с. Если уровень топлива в пробирке понижается, то это указывает на утечку топлива через игольчатый клапан.

Содержание

-

Введение.

-

Устройство.

-

Неисправности.

-

Перечень

работ при техническом обслуживаний. -

Порядок

выполнения Технического обслуживания. -

Ремонт

системы. -

Применяемое

оборудование, приспособления и

инструменты. -

Техника

безопасности. -

Экономическая

часть. -

Литература.

-

Приложения.

-

Отзыв

на дипломную работу -

Ремонтный

чертёж 851А.23.06.00.001РЧ -

Инструкционная

карта восстановления 851А.23.06.01.000 ИК

Введение.

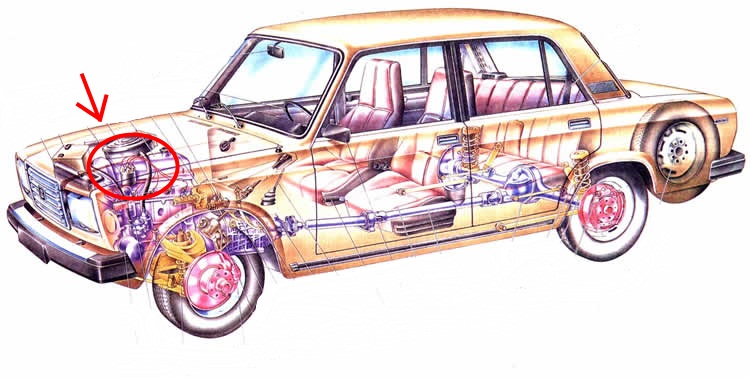

ВАЗ-2107

и его модификации – пятиместные легковые

автомобили классической компоновки с

передним продольным расположением

силового агрегата и задними ведущими

колесами. Двигатель – четырехтактный,

четырехцилиндровый, восьмиклапанный,

рядный, карбюраторный или с системой

впрыска топлива. Кузов несущей конструкции,

цельнометаллический, сварной. Тип кузова

– седан.

На

автомобиле ВАЗ-2107 устанавливается

карбюраторный двигатель модели ВАЗ-2103

с рабочим объемом 1,5 л. Модификация

автомобиля ВАЗ-21074 отличается двигателем

модели ВАЗ-2106 с рабочим объемом 1,6 л.

С

2001 года выпускается модификация

автомобиля ВАЗ-2107-20 с двигателем ВАЗ-2104

рабочим объемом 1,5 л и распределенным

впрыском топлива. Механическая часть

этого двигателя (блок цилиндров,

шатунно-поршневая группа, коленчатый

вал, головка блока цилиндров) идентична

двигателю ВАЗ-2103, а традиционные системы

питания и зажигания уступили место

компонентам современной электронной

системы управления двигателем. На

двигатель ВАЗ-2104 устанавливаются более

мощный генератор и стартер с планетарным

редуктором. Установка на автомобиле

ВАЗ-2107-20 двигателя с распределенным

впрыском топлива, а также применение

системы улавливания паров бензина и

каталитического нейтрализатора в

системе выпуска позволили снизить

токсичность отработавших газов и расход

топлива, повысить надежность пуска

двигателя в холодную погоду. Кузов,

ходовая часть и трансмиссия остались

без изменений.

Устройство.

Техническая

характеристика автомобиля

Общие

данные

Масса

снаряженного автомобиля —

1060 кг

Полезная

нагрузка —

400 кг

Разрешенная

максимальная масса —

1460 кг

Дорожный

просвет автомобиля с разрешенной

максимальной массой и шинами

_

175/70R13, не менее, мм:

до

поперечины передней подвески —

162

до

балки заднего моста —

157

Допустимая

масса груза на дополнительном

(верхнем)

багажнике —

50 кг

Максимальная

скорость, км/ч:

с

разрешенной максимальной массой —

148

с

водителем и пассажиром —

150

Время

разгона с места до скорости 100 км/ч, с:

с

водителем и одним пассажиром —

17

с

разрешенной максимальной массой —

19

Наименьший

радиус поворота по оси следа наружного

переднего колеса, 5,6 м.

Двигатель

Модель

ВАЗ-2103

Число

и расположение цилиндров

Четырехцилиндровый,

_

четырехтактный, рядный

Система

питания

Карбюратор

Октановое

число бензина

92-93

Диаметр

цилиндров и ход поршня, мм

76х80

Порядок

работы цилиндров

1–3–4–2

Степень

сжатия

8,5

Рабочий

объем, л

1,45

Номинальная

мощность, по ГОСТ 14846 (нетто), кВт (л.с.) —

52,5 (71,4)

Частота

вращения коленчатого вала при номинальной

мощности, мин–1:5600

Максимальный

крутящий момент при частоте вращения

коленчатого вала 3400 мин–1(3000 мин–1 для

двигателя ВАЗ-2106), Н•м — 103,9

Минимальная

частота вращения коленчатого вала,

мин–1:850–900

Направление

вращения коленчатого вала со стороны

шкива: Правое

Система

смазки: Комбинированная, под давлением

и разбрызгиванием

Система

охлаждения: Жидкостная, закрытая, с

принудительной циркуляцией

Система

вентиляции картера: Принудительная, с

отводом картерных газов во впускной

трубопровод

Трансмиссия

центральной диафрагменной пружиной

Коробка

передач: Механическая, четырех- или

пятиступенчатая, трехходовая, с

синхронизаторами на всех передачах

переднего хода

Передаточные

числа на передачах:

Первой-3,67

Второй-2,1 Третьей-1,36 Четвертой-1 Пятой-0,82

заднего хода-3,53

Карданная

передача-Двухвальная, с промежуточной

опорой и эластичной муфтой

Главная

передача — Гипоидная

Передаточное

число главной передачи-3,9 или 4,1

Дифференциал-Конический,-двухсателлитный

Ходовая

часть

Передняя

подвеска — Независимая, пружинная, на

двух поперечных рычагах со стабилизатором

поперечной устойчивости

Задняя

подвеска — Зависимая, пружинная, жесткая

балка соединена с кузовом одной поперечной

и четырьмя продольными штангами

Рулевое

управление

Тип

рулевого механизма Глобоидальный червяк

– двухгребневой ролик, передаточное

число – 16,4

Рулевой

привод-Трехзвенный (тяги с шаровыми

шарнирами) с сошкой, маятниковым и

поворотными рычагами

Тормозная

система

Рабочая

тормозная система:

тормозной

механизм переднего колеса:Дисковый, с

двухпоршневой скобой

тормозной

механизм заднего колеса:Барабанный, с

одним рабочим цилиндром и двумя поршнями

Привод

рабочей тормозной системы:Ножной,

гидравлический, двухконтурный, с

вакуумным усилителем, регулятором

давления тормозных механизмов задних

колес и датчиком недостаточного уровня

тормозной жидкости

Стояночный

тормоз С ручным тросовым приводом на

колодки тормозных механизмов задних

колес

Электрооборудование

Тип

схемы:Однопроводная, с минусом на «массе»

(кузов и силовой агрегат автомобиля)

Номинальное

напряжение бортовой сети, В 12

Напряжение

в б ортовой сети при работающем двигателе,

В 13,4–14,7

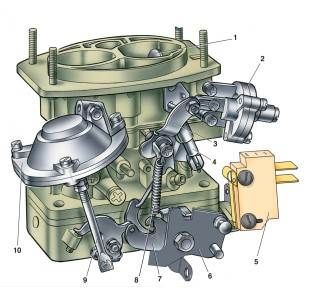

К

арбюратор

расположен в отсеке двигателя, между

воздушным фильтром и двигателем.

У

стройство

карбюратора.

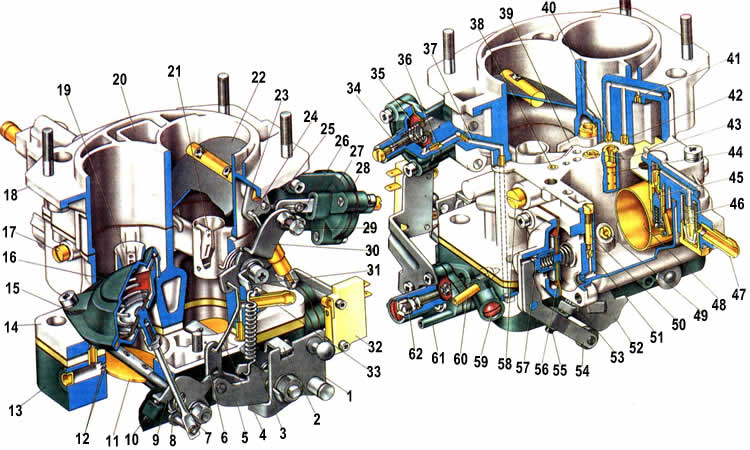

1

— Рычаг привода дроссельных заслонок

ваз 2107; 2 — Рычаг управления дроссельными

заслонками; 3 — Возвратная пружина; 4 —

Тяга соединений приводов воздушной и

дроссельной заслонок; 5 — Рычаг,

ограничивающий открытие дроссельной

заслонки второй камеры; 6 — Рычаг связи

с воздушной заслонкой; 7 — Шток пневмопривода;

8 — Рычаг, связанный с рычагом 9 через

пружину; 9 — Рычаг, жестко закрепленный

на оси дроссельной заслонки второй

камеры; 10 — Винт, ограничивающий закрытие

дроссельной заслонки второй камеры; 11

— Дроссельная заслонка второй камеры;

12 — Отверстия переходной системы второй

камеры: 13 — Корпус дроссельных заслонок;

14 — Корпус карбюратора ваз 2107; 15 — Диафрагма

пненмопривода; 16 — Пневмопривод дроссельной

заслонки второй камеры; 17 — Корпус

топливного жиклера переходной системы

второй камеры; 18 — Крышка карбюратора

ваз 2107; 19. Малый диффузор второй камеры;

20 — Колодец главных воздушных жиклеров

главных дозирующих систем; 21 — Распылитель

главной дозирующей системы первой

камеры; 22 — Воздушная заслонка; 23 — Рычаг

оси воздушной заслонки; 24 — Телескопическая

тяга привода воздушной заслонки; 25 —

Тяга, соединяющая рычаг оси воздушной

заслонки с рейкой; 26 — Шток пускового

устройства; 27 — Корпус пускового устройства

ваз 2107; 28 — Крышка пускового устройства

ваз 2107; 29 — Винт крепления троса привода

воздушной заслонки; 30 — Трехплечий рычаг;

31 — Кронштейн возвратной пружины; 32 —

Микропереключатель; 33 — Патрубок для

отсоса картерных газов; 34 — Регулулировочный

винт пускового устройства; 35 — Диафрагма

пускового устройства; 36 — Воздушный

жиклер пускового устройства; 37 — Канал

связи пускового устройства с задроссельным

пространством; 38. Воздушный жиклер

системы холостoго хода; 39 — Распылитель

ускорительного насоса ваз 2107; 40 —

Эмульсионный жиклер обогатительной

системы (эконостат); 41 — Воздушный жиклер

эконостата; 42 — Топливный жиклер эконостата

ваз 2107; 43 — Главные воздушные жиклеры

ваз 2107; 44 — Эмульсионная трубка второй

камеры; 45 — Игольчатый клапан поплавковой

камеры; 46 — Топливный жиклер ваз 2107; 47 —

Патрубок подвода топлива к карбюратору;

48 — Поплавок; 49 — Главный топливный жиклер

первой камеры; 50 — Винт регулировки

подачи топлива ускорительным насосом;

51 — Перепускной жиклер ускорительного

насоса; 52 — Кулачок привода ускорительного

насоса ваз 2107; 53 — Возвратная пружина

дроссельной заслонки первой камеры; 54

— Рычаг привода ускорительного насоса

ваз 2107; 55 — Винт, ограничивающий закрытие

дроссельной заслонки первой камеры; 56

— Диафрагма ускорительного насоса ваз

2107; 57 — Колпачок пружины; 58 — Корпус

топливного жиклера системы холостого

хода; 59 — Регулировочный винт состава

(качества) смеси холостого хода; 60 —

Патрубок для подачи разрежения к

вакуумному регулятору распределения

зажигания ваз 2107; 61 — Патрубок для подвода

разрежения от пневмоклапана; 62 —

Регулировочный винт количества смеси

холостого хода

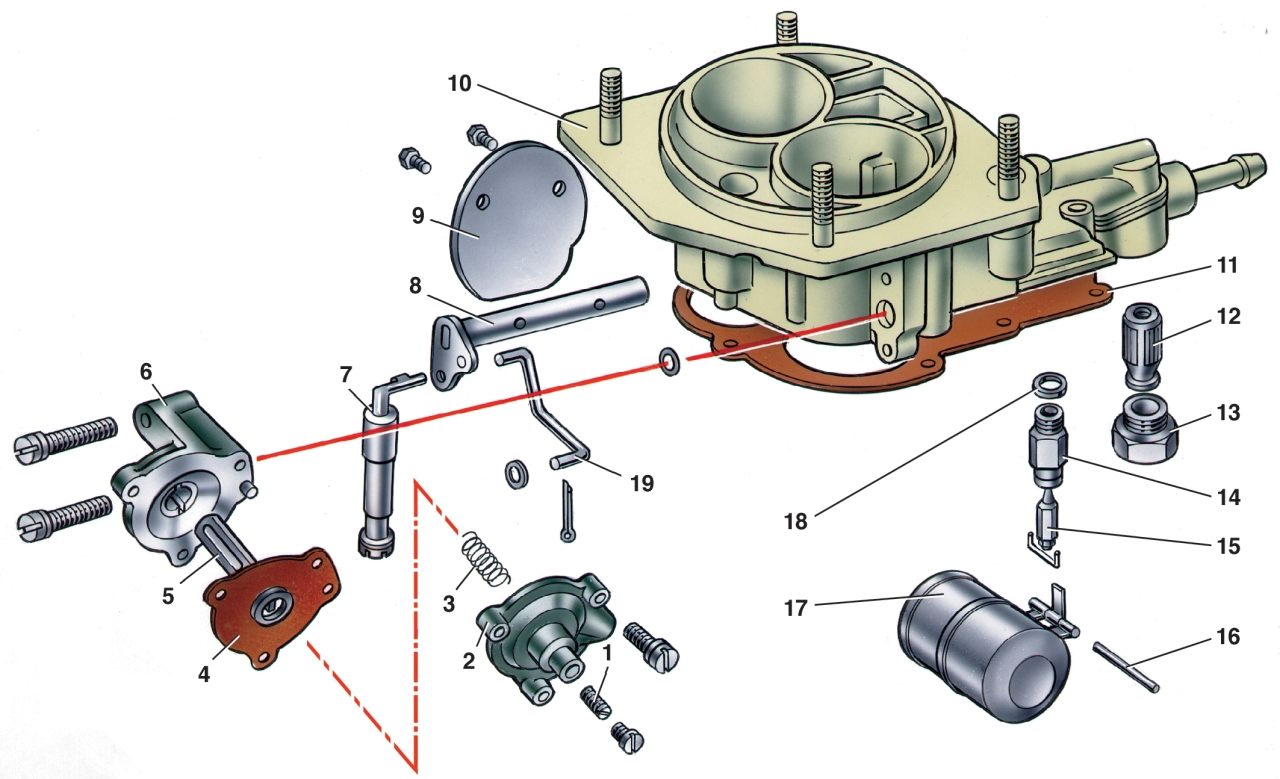

Р

ис.

3–92. Детали

крышки карбюратора

2107-1107010: 1 — регулировочный

винт; 2 — крышка пускового устройства;

3 — пружина; 4 — диафрагма; 5 — шток

диафрагмы; 6 — корпус пускового устройства;

7 — телескопическая тяга; 8 — ось воздушной

заслонки; 9 — воздушная заслонка; 10 —

крышка карбюратора; 11 — прокладка; 12

—фильтр; 13 — пробка фильтра; 14 — седло

игольчатого клапана; 15 — игольчатый

клапан; 16 — ось поплавка;17 — поплавок;

18 — прокладка; 19 — тяга пускового

устройства

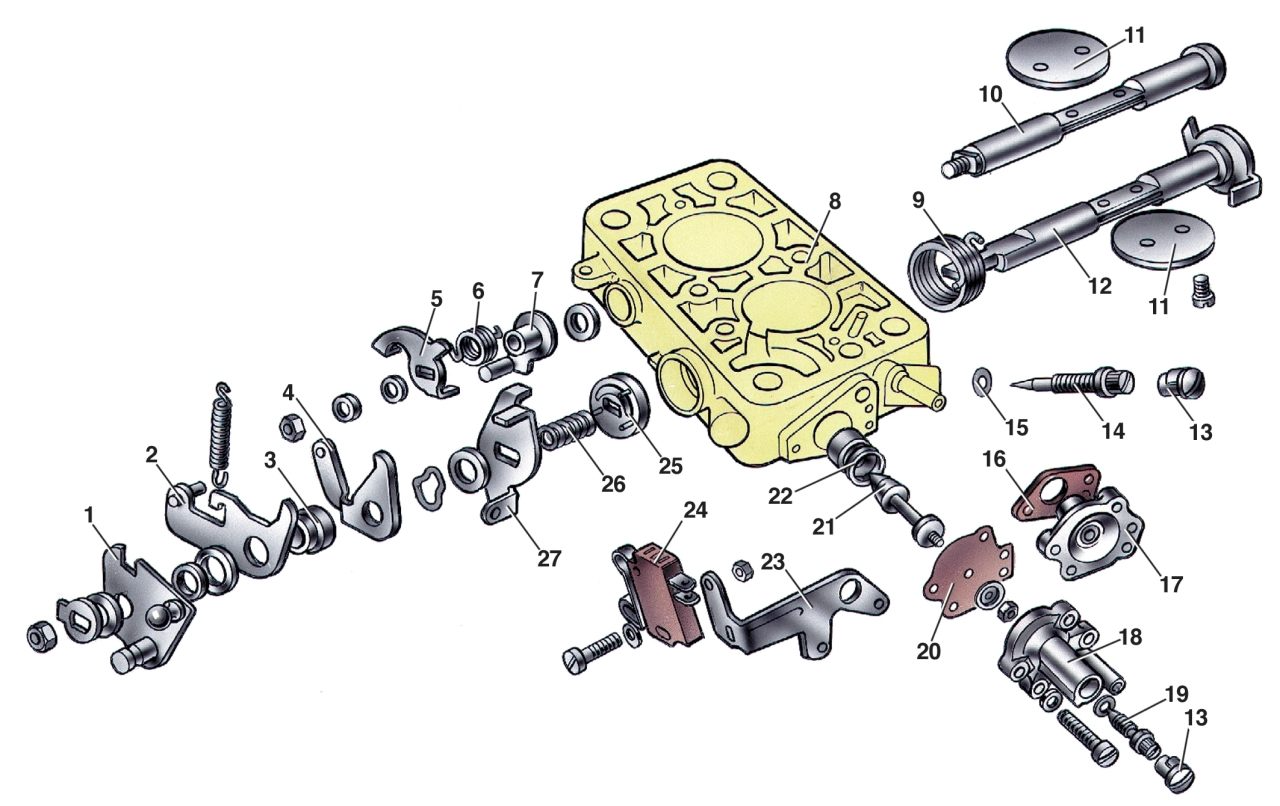

Р

ис.

3–93. Детали

корпуса дроссельных заслонок карбюратора

2107-1107010: 1 — рычаг привода дроссельных

заслонок; 2 — рычаг, ограничивающий

открытие дроссельной заслонки второй

камеры; 3 — втулка; 4 — рычаг связи с

воздушной заслонкой; 5 — рычаг, закрепленный

на оси дроссельной заслонки второй

камеры; 6 — пружина; 7 — рычаг, связанный

с пневмоприводом; 8 — корпус дроссельных

заслонок; 9 — возвратная пружина первой

дроссельной заслонки; 10 — ось второй

дроссельной заслонки; 11 — дроссельные

заслонки; 12 — ось первой дроссельной

заслонки; 13 — ограничительные втулки;

14 — винт регулировки качества смеси

холостого хода; 15 — уплотнительное

кольцо; 16 — прокладка; 17 — корпус

экономайзера принудительного холостого

хода; 18 — крышка экономайзера; 19 — винт

регулировки количества смеси холостого

хода; 20 — диафрагма экономайзера; 21 —

игла экономайзера; 22 — седло иглы; 23 —

кронштейн крепления микропереключателя;

24 — микропереключатель; 25 — золотник;

26 — пружина золотника; 27 — рычаг,

закрепленный на оси первой дроссельной

заслонки

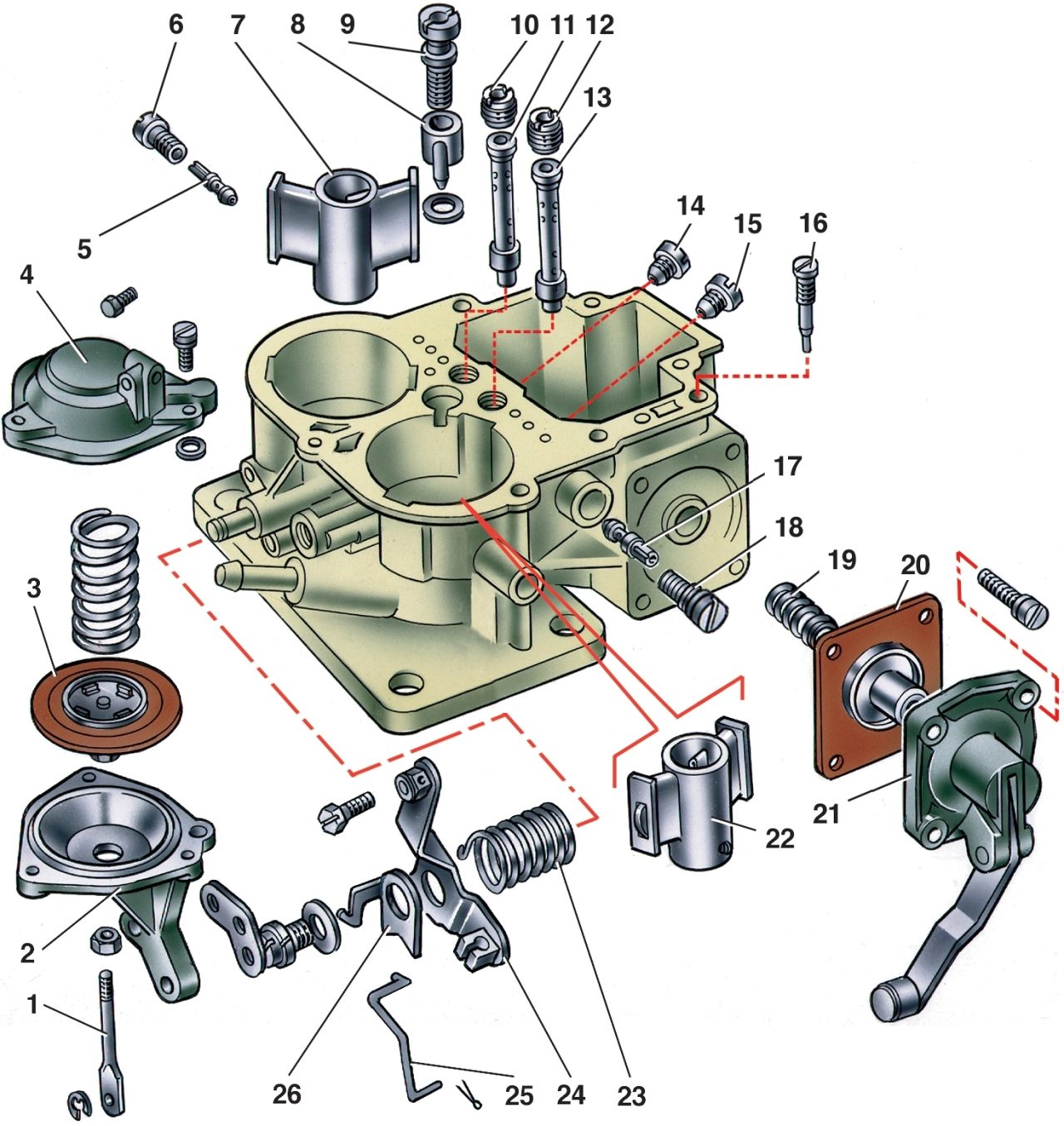

Рис.

3–94. Детали

корпуса карбюратора

2107-1107010: 1 — шток пневмопривода второй

дроссельной заслонки; 2 — корпус

пневмопривода; 3 — диафрагма; 4 — крышка

пневмопривода; 5 — топливный жиклер

переходной системы второй камеры; 6 —

корпус топливного жиклера; 7 — малый

диффузор второй камеры; 8 — распылитель

ускорительного насоса; 9 — винт-клапан

ускорительного насоса; 10 — главный

воздушный жиклер второй камеры; 11 —

эмульсионная трубка второй камеры; 12 —

главный воздушный жиклер первой камеры;

13 — эмульсионная трубка первой камеры;

14 — главный топливный жиклер второй

камеры; 15 — главный топливный жиклер

первой камеры; 16 — регулировочный винт

ускорительного насоса; 17 — топливный

жиклер системы холостого хода; 18 —

корпус топливного жиклера; 19 — возвратная

пружина ускорительного насоса; 20 —

диафрагма ускорительного насоса; 21 —

крышка ускорительного насоса; 22 — малый

диффузор первой камеры; 23 — возвратная

пружина рычага; 24 — трехплечий рычаг

управления воздушной заслонки; 25 — тяга

связи с дроссельной заслонкой; 26 —

кронштейн возвратной пружины дроссельных

заслонок

Карбюратор

предназначен для приготовления

необходимой горючей смеси из топлива

и воздуха, он установлен сверху двигателя

на впускном трубопроводе. Воздух,

поступающий для приготовления горючей

смеси в карбюратор, проходит очистку

от пыли в воздушном фильтре. Воздушный

фильтр соединён с карбюратором патрубком.

Все приборы подачи

топлива соединены между собой

металлическими трубками – топливопроводами,

которые крепятся к раме или кузову

автомобиля, а в местах перехода от рамы

или кузова к двигателю – шлангами из

специальных сортов бензостойкой резины.

Карбюратор соединён

с впускными каналами головки цилиндров

двигателя при помощи впускного

трубопровода, а выпускные соединены с

выпускным трубопроводом, последний при

помощи трубы соединён с глушителем.

Принцип

Работы

Карбюратор

приготавливает горючую смесь, состоящую

из высокооктанового бензина и воздуха,

для работы двигателя. Процесс сгорания

длится от 0,003 до 0,0005 сек. при нормальном

протекании рабочего процесса и скорости

горения смеси в пределах 20- 30 м/с.

Аналогичное время затрачивается в

карбюраторе на приготовление смеси

топлива с воздухом. Причем, в зависимости

от изменения режима работы двигателя,

должно изменяться как качество смеси,

так и ее количество, приготаливаемого

карбюратором.

Одним

из главных условий эффективного сгорания

смеси является приготовление ее в

соответствии с различными условиями

работы двигателя. Для полного сгорания

смеси нормального состава необходимо

на 1 кг бензина 15 кг воздуха. При этом

коэффициент избытка воздуха а= 1. При

увеличении количество воздуха до 16,5 кг

на 1 кг топлива (а= 1.1), приготавливаемого

карбюратором, смесь становится обедненной.

Работа на такой смеси будет экономичной

при некоторой потере мощности.

Дальнейшее

повышение количество воздуха в смеси

приводит к значительному падению

мощности двигателя, замедленному

протеканию процесса горения, в результате

чего двигатель будет перегреваться и

перерасходовать топливо.

Работа

на обедненной смеси к возникновению

вспышек в карбюраторе, что может привести

к пожару.

При

увеличении коэффициента до 1,2 — 1,4

наступает нижний предел воспламенения

смеси. Смесь, содержащая до 13 кг воздуха

на 1 кг бензина, является обогащенной

(а= 0.87). При работе на обогащенной смеси

скорость горения ее повышается.

Это

приводит в начале рабочего хода к

увеличению давления газов в цилиндре

двигателя и к повышению мощности при

небольшом увеличении расхода

топлива.

Дальнейшее

уменьшение количества воздуха в смеси,

приготавливаемого карбюратором, приводит

к переобогащению смеси. При этом

происходит неполное сгорание топлива,

возникают (выстрелы) в глушителе,

двигатель будет выбрасывать черный

дым, а в результате коксования масла,

отложений нагара и лаковых отложений

возникнет перегрев деталей двигателя.

При

уменьшении коэффициента до 0.4 — 0.65

наступает верхний предел воспламенения

смеси.

Пределы

воспламенения смеси зависят от

температурного состояния двигателя и

давления внутри цилиндров перед

воспламенением смеси.Состав смеси

должен изменяться в зависимости от

условий эксплуатации.

Топливо

к карбюратору подается из топливного

бака бензонасосом, который приводится

в действие при работе двигателя штангой

под давлением эксцентрика.

Неисправности карбюратора и способы их устранения

|

Причина |

Метод устранения |

|

Затруднен пуск |

|

|

1. Нет топлива в |

1 Восстановить |

|

а) засорен __ |

а) промыть |

|

б) игла топливного |

б) правкой |

|

2. Не полностью |

2. Отрегулировать |

|

3. Не открывается вспышках |

3. Отрегулировать |

|

4. При полном приоткрывается камеры |

4. Отрегулировать |

|

5. Не открывается холостого в |

5. Проверить и в |

|

6. Не открывается принудительного |

6. Восстановить |

|

а) негерметичны |

а) восстановить |

|

б) неисправен есть |

б) заменить |

|

в) неисправен |

в) заменить блок |

|

г) повреждена |

г) заменить |

|

7. Подсос воздуха корпуса карбюратора и фланца его к впускной трубе двигателя |

7. Подтянуть |

|

Затруднен пуск |

|

|

1. Повышенный |

1. Восстановить |

|

а) неправильно |

а) отрегулировать |

|

б) негерметичен |

б) заменить клапан |

|

в) негерметична |

в) подтянуть |

|

2. Не полностью при утопленной рукоятке ее привода |

2. Отрегулировать |

|

3. Засорен топливный |

3. Вывернуть |

|

4. Не открывается холостого в |

4. См. “Затруднен |

|

5. Не открывается |

5. То же 6. |

|

6. Нарушение |

|

|

Двигатель |

|

|

1. Чрезмерно |

Отрегулировать |

|

2. Не полностью |

2. Отрегулировать |

|

3. Засорен топливный |

3. Вывернуть |

|

4. Нарушение |

4. Отрегулировать |

|

5. Ослабла затяжка |

5. Подтянуть |

|

6. Неисправна |

6- Восстановить |

|

а) негерметичны |

а)восстановить |

|

б) неисправен |

б) заменить |

|

в) неисправен |

в) заменить блок |

|

г) повреждена |

г)заменить |

|

7. Подсос воздуха карбюратора трубе |

7. Подтянуть |

|

8. Вода в карбюраторе |

8. Удалить воду |

|

Двигатель |

|

|

1. Засорен топливный |

Вывернуть |

|

2. Не открывается холостого электроцепи |

2. |

|

3. Не открывается принудительного |

|

|

Рывки при |

|

|

1. Неправильная |

1. Отрегулировать |

|

2. Неисправен |

2. Заменить |

|

Двигатель не |

|

|

1. Понижен уровень |

Отрегулировать |

|

2. Засорены главные |

Промыть жиклеры |

|

3. Засорены каналы __ |

Снять крышку |

|

4. Не полностью утопленной |

4, Отрегулировать |

|

5. Не полностью первичной |

5. Отрегулировать |

|

6. Не открывается |

6. Восстановить |

|

а) заедание |

а) промыть и |

|

б) повреждение |

б) заменить |

|

в) неправильная |

в) отрегулировать |

|

7. Неисправен |

7. Проверить |

|

Двигатель |

|

|

1, Засорены главные |

Промыть жиклеры |

|

2. Засорены каналы дозирующих |

2. Промыть корпус |

|

3. Подсос воздуха |

3. Подтянуть |

|

Рывки и провалы |

|

|

1. Неисправен __ |

Проверить подачу заменить |

|

2. Понижен уровень |

2. Отрегулировать |

|

Двигатель |

|

|

1. Неправильная |

1. Отрегулировать |

|

2. Неисправен |

2.Заменить |

|

3. Неисправен |

3. Заменить блок |

|

4. Неисправен |

4. Заменить |

|

5. Нарушение |

5. Отрегулировать |

|

Повышенный |

|

|

1. Не полностью |

1. Отрегулировать |

|

2. Повышенный в |

2. Восстановить |

|

а) неправильное |

а) отрегулировать |

|

б)негерметичен |

б) запаять или |

|

в) зависание открытом |

в) выправить |

|

г) нарушение |

г) подтянуть |

|

3. Засорены |

3. Промыть жиклеры |

|

4. На режиме |

4. Восстановить |

|

а) повреждена |

а) заменить |

|

б) неисправен |

б) заменить блок |

|

в) неправильная |

в) отрегулировать |

|

г) неисправен |

г) заменить |

|

д) неисправен |

д) заменить |

|

5. Подтекание |

5. Устранить |

|

а) неплотная |

а) восстановить |

|

б) не затянута |

б) затянуть пробку |

|

Двигатель |

|

|

1. Переобеднение |

1. Восстановить |

|

а) пониженным |

а) отрегулировать |

|

б) засорением |

б) промыть |

|

в) подсосом |

в) подтянуть |

|

2. Переобогащение |

2. Восстановить |

|

а) повышенным поплавковой |

а) отрегулировать |

|

б) засорением |

б) промыть |

|

Детонационные |

|

|

Переобеднение |

См. “Двигатель |

Перечень

работ выполняемых при техническом

Обслуживании системы питания карбюраторного

двигателя.

Техническое

обслуживание карбюраторов является

профилактическим

мероприятием, проводимым принудительно

в

плановом порядке через определенный

пробег подвижного состава в

объеме

принятого перечня операций.

Виды Технического

обслуживания:

-

Ежедневное

обслуживание -

Первое

техническое обслуживание -

Второе

техническое обслуживание -

Сезонное

обслуживание

Качественное и

своевременное техническое

обслуживание

карбюраторов на

протяжении их срока службы обеспечивает

их

безотказную работу между обслуживаниями

и способствует

снижению потребности

в их ремонте.

В своей дипломной

работе я рассказываю о неисправности

карбюратора автомобиля Ваз-2107. Даю

перечень работ выполняемых по этому

автомобилю при различных видах

технического обслуживания. Описываю

порядок проведения работ по техническому

обслуживанию.

1.

Ежедневное обслуживание.

1.1

Проверка крепления карбюратора.

1.2 Очистка приборов системы питания от

грязи и пыли.

1.3 Проверка герметичности карбюратора.

2.

ТО-1=ЕО+п 2.1…2.2

2.1

Проверяют работу двигателя в различных

режимах. При необходимости регулируют

карбюратор в режиме холостого хода.

2.2 Проверяют

исправность привода управления

карбюратором. При необходимости

производится регулировка привода.

3.

ТО-2=ТО1+п 3.1…3.5

3.1

Проверка герметичности карбюратора.

При необходимости устранение не

герметичности

3.2 Проверка надежности крепления

карбюратора. При необходимости подтяжка

крепления.

3.3

Проверка уровня топлива в карбюраторе.

При необходимости регулировка.

3.4 Проверка полноты

открытия воздушных и дроссельных

заслонок, при необходимости регулировка.

4.

Сезонное

обслуживание СО=ТО-2

Работы

проводимые при техническом обслуживаний

карбюратора.

Негерметичность

соединений в карбюраторе.

Подсос

воздуха может происходить в местах

соединения частей карбюратора, фланца

карбюратора с выпускным трубопроводом,

впускного трубопровода и корпуса

дроссельных заслонок. В последнем случае

возможны сильные хлопки и увеличенный

расход бензина.

Место подсоса

можно обнаружить при помощи мыльной

пены (в месте подсоса в ней образуется

окно). Негерметичность соединения

карбюратора с впускным трубопроводом

обнаруживают также по появлению около

соединения тонкой пленки топлива или

по следам копоти, откладывающейся вокруг

неплотности.

При подозрении на

подтекание топлива сомнительные места

насухо вытирают ветошью. После этого

подтекания обнаружить легче, поскольку

пленка топлива быстро распространяется

по поверхности деталей. если оказалось,

что перебои в работе на малой частоте

вращения вызваны подсосом воздуха между

впускным трубопроводом двигателе и

нижнем фланцем карбюратора, сначала

подтяните гайки крепления карбюратора

(крест-накрест).

Подтяжкой креплений

устраняются подсосы и в других точках

карбюратора. Если подтяжка креплений

устраняются подсосы и в других местах

карбюратора. если подтяжка креплений

не помогает, нужно заменить прокладку

в месте, где продолжается подсос,

предварительно очистив от грязи и пыли

соответствующие части. Гайки креплений

нужно затягивать равномерно, чтобы

фланец не перекосился.

Герметичность

игольчатого клапана

проверяется на стенде, который обеспечивает

подачу топлива к карбюратору под

давлением 30 КПа (3 м вод. ст.). После

установки уровня топлива в контрольной

пробирке стенда падение его не допускается

в течение 10–15 с. Если уровень топлива

в пробирке понижается, то это указывает

на утечку топлива через игольчатый

клапан.

П

роверка

карбюратора на различных режимах работы.

Установленный

на двигателе карбюратор проверяют на

трёх основных режимах.

Холостые

обороты – Запускают

двигатель и определяют насколько хорошо

работает двигатель.

— Двигатель работает

на минимальных оборотах (600).

— Двигатель не

должен глохнуть, обороты должны быть

стабильные.

Малые

и средние обороты.

— плавно нажимают на педаль газа до

середины хода педали.

— Обороты должны

набираться плавно без рывков и “провала”

оборотов.

— Карбюратор должен

вовремя реагировать на нажатие на педаль

газа

Проверка

ускорительного поршня – педаль

газа резко нажимают до упора.

— При резком

ускорений не должно быть провалов либо

дёрганий машины.

Регулировка

положения поплавка.

Производится

подгибанием язычка на рычаге поплавка.

Нормальный уровень топлива в карбюраторе

К 126 Е составляет от 18,5…21,5 миллиметров

от линии разъема поплавковой камеры.

Установив необходимый уровень нужно

подогнуть ограничитель входа поплавка,

для этого устанавливается зазор между

иглой игольчатого клапана и язычком на

рычаге поплавка подгибанием язычка,

зазор составляет от 1,1…1,5 миллиметров.

Рис. 3–95. Регулировка

положений дроссельных заслонок

карбюратора 2107-1107010: а — частичное

открытие дроссельной заслонки первой

камеры; б — полное открытие дроссельных

заслонок; 1 — рычаг на оси дроссельной

заслонки второй камеры; 2 — рычаг,

ограничивающий открытие дроссельной

заслонки второй камеры; 3 — рычаг, жестко

связанный с осью дроссельной заслонки

первой камеры; 4 — рычаг привода заслонок;

5 — дроссельная заслонка первой камеры;

6 — дроссельная заслонка второй камеры

Положение

дроссельных заслонок.

Частичное открытие дроссельной заслонки

первой камеры, при котором верхний усик

рычага 3 соприкасается с рычагом 2 (см.

рис. 3–95, а), должно быть 6±0,25 мм. Этот

размер можно отрегулировать подгибанием

верхнего усика рычага 3.

Полное открытие

дроссельных заслонок проверяется

поворотом рычагов их привода в положение

до упора. Величина максимального открытия

дроссельной заслонки первой камеры

(13±0,1 мм) регулируется подгибанием

нижнего усика рычага 3.

В

еличина

максимального открытия дроссельной

заслонки второй камеры (17±0,1 мм)

регулируется заворачиванием или

отворачиванием штока пневмопривода.

Рис. 3–96. Регулировка положения

микропереключателя: 1 — рычаг, закрепленный

на оси дроссельной заслонки первой

камеры; 2 — рычаг привода дроссельных

заслонок; 3 — микропереключатель; А —

усик рычага 1

Положение

микропереключателя. Микропереключатель

3 (рис. 3–96) должен выключаться при

повороте рычага 2 по часовой стрелке до

упора. При повороте рычага 2 из исходного

положения против часовой стрелки до

упора в усик А рычага 1, микропереключатель

должен включаться.

Д

ля

регулировки момента включения и

выключения микропереключателя ослабьте

винты его крепления к кронштейну и

поверните микропереключатель относительно

верхнего винта в требуемое положение.

Затем затяните винты крепления.

Рис. 3–97. Регулировка привода пускового

устройства карбюратора 2107-1107010: 1 —

трехплечий рычаг управления воздушной

заслонки; 2 — воздушная заслонка; 3 —

тяга пускового устройства; 4 — шток; 5 —

регулировочный винт; 6 — дроссельная

заслонка первой камеры; 7 — тяга привода

дроссельной заслонки.

Пусковое

устройство.

При повороте рычага 1 (рис. 3–97) против

часовой стрелки до упора, воздушная

заслонка должна быть полностью закрыта.

Причем в этом положении рычага конец

тяги 3 должен находиться в конце паза

штока 4 пускового устройства, но при

этом не передвигать шток. Это требование

выполняется подгибанием тяги 3.

При полностью

закрытой воздушной заслонке, дроссельная

заслонка первой камеры должна быть

приоткрыта на 0,9–1,0 мм (зазор С —

расстояние между заслонкой и стенкой

камеры в месте переходных отверстий

системы холостого хода). Этот зазор

регулируется подгибанием тяги 7.

Полностью закрытая

воздушная заслонка должна открываться

на 5,5±0,25 мм (зазор В) штоком пускового

устройства при перемещении его вручную

вправо до упора. Эта величина регулируется

винтом 5.

Подача топлива

ускорительным насосом проверяется за

десять полных ходов (поворотов) рычага

4 (рис. 3–95) привода дроссельных заслонок.

Топливо, вышедшее из распылителя насоса

за эти десять ходов, собирается в

мензурку. Объем его должен быть 5,25–8,75

см3.

Перед началом

проверки сделайте десять пробных ходов

рычагом 3 для заполнения каналов

ускорительного насоса.

Ремонт.

Маршрутно-технологический

процесс ремонта карбюратора.

Маршрутно-технологический

процесс это план по которому в мастерской

производят приём автомобиля его

диагностику и ремонт нужных узлов и

деталей.

Состав плана:

-

Приём

автомобиля в ремонт -

Моечные

операций. -

Снятие

узлов и деталей карбюратора. -

Разборка

приборов карбюратора. -

Контроль

и дефектовка деталей. -

Восстановительный

ремонт деталей. -

Комплектовка

деталей. -

Сборка

узлов системы. -

Стендовые

испытания карбюратора. -

Установка

узлов и деталей системы на автомобиль. -

Дорожные

испытания. -

Выдача

автомобиля из ремонта

Приём

автомобиля в ремонт.

Автомобиль должен

быть чистым, и без лишнего груза .В

автосервисе автомобиль принимает

мастер-приемщик. Процесс приемки состоит

из следующих стадий:

—

предварительный технический осмотр и

выявление комплектности;

—

наружная мойка;

—

окончательный технический осмотр.-

определить и согласовать с клиентом

объем работ

—

предварительно определяют стоимость

и сроки выполнения работ

Автосервис

несет ответственность за сохранность

принятого автомобиля. Перечень работ,

указанный в запланированном заказе,

должен соответствовать прайсу цен на

услуги и подлежит выполнению.

Дополнительные

работы по устранению неисправностей,

обнаруженные в процессе ремонта,

производятся только после согласования

с клиентом.

Неисправности

автомобиля, которые влияют непосредственно

на безопасность движения транспортного

средства, обнаруженные в процессе

ремонта, необходимо обязательно

устранить.

В

случае отказа клиента от выполнения

этих работ в документе по сервисному

обслуживанию отмечается неисправность

и делается запись «Автомобиль запрещено

эксплуатировать до устранения

неисправностей влияющих на безопасность

дорожного движения».

Моечные

операций.

Мойка автомобиля

и её агрегата, узлов и деталей представляет

собой отчистка грязи, бензина и других

стойких загрязнений с поверхности

отчищаемых деталей, а так же смывание

грязи водой под давлением.

Моечные

операции проводят также с применением

синтетических моющих средств, включающих

как главный компонент поверхностно-активные

вещества ( ПАВ) и такие активные добавки

( электролиты), как кальцинированная

сода, жидкое стекло и др. В частности,

вместо каустической соды можно применять

такие препараты, как AM-15, МЛ-51, МЛ-52 и

растворы ПАВ.

Существует два способа

мойки это механическая и ручная.

Механическая

мойка представляет собой механизированную

отчистку автомобиля или деталей от

стойких загрязнений с применением

синтетических моющих средств.

Мойка

кузова автомобиля производят в

автоматизированной моечной машине.

Сначала машину загоняют в моечную машину

на подвижный конвейер, включают мойку.

Сначала распылители распыляют на

поверхности машины воду или чистящее

средство вместе с водой. Затем

автоматические щёточные валы счищают

всю грязь с поверхности машины. После

душ из воды смывает оставшееся чистящее

средство и грязь. В конце отчистки машина

обдувается воздухом через калориферы

или вручную полотенцем. Так же моечная

машина должна быть оборудована стоком

для слива воды подводом чистой воды и

хорошим освещением.

Мойка

деталей производят в моечной машине с

применением сильных моющих средств.

Сначала детали загружают в сетчатую

корзину и загружают её в моечную машину.

Запускают. Детали отчищаются струёй

горячей воды через распылители со всех

сторон. Мойка длиться от 0.5 до 1.5 часа.

После детали сушат.

Ручная

мойка представляет собой отчистку

поверхности кузова автомобиля, узлов

и деталей путём смывания грязи и стойких

загрязнений с применением тряпки, щётки,

ветоши и конечно же с применением

чистящих средств. Машина устанавливается

на ровную площадку имеющую сток для

слива жидкости и подвод воды под

давлением. Наносят чистящее средство

состоящее из воды и ПАВ.щёткой счищают

грязь и пыль потом смывают чистой водой

и вытирают оставшеюся воду полотенцем.

Детали

отчищают в ёмкости с помощью сильных

чистящих средств, щётки или ветоши.

Хорошенько сушат детали. При необходимости

отчистку производят повторно.

Снятие

карбюратора с автомобиля.

Снятие

карбюратора с двигателя производится

в следующем порядке:

Отвернуть

крышку воздушного фильтра, вынуть

воздушный фильтр. Отсоединить болты

крепления корпуса фильтра от крышки

карбюратора –

снять

корпус фильтра ;

Отсоединить

от штуцеров карбюратора шланги и трубки

(подвода топлива, системы вентиляции

картера, пневмоклапана ЭПХХ, вакуумного

регулятора, системы подогрева двигателя);

Отсоединить

провода от микропереключателя ЭПХХ и

электромагниного клапана;

О

тсоединить

трос или рычаг привода дроссельной

заслонки и трос привода воздушной

заслонки;

Отвернуть

четыре гайки крепления карбюратора к

впускному трубопроводу и снять карбюратор

с двигателя.

Разборка

карбюратора.

Снимите

возвратную пружину 8 (рис. 3–91). Расшплинтуйте

и отсоедините от рычага дроссельной

заслонки первой камеры тягу связи с

трехплечим рычагом 3.

Отсоедините

шток 9 пневмопривода от рычага привода

дроссельной заслонки второй камеры.

Сжав

пружину телескопической тяги 4 отсоедините

ее от трехплечего рычага 3.

Вывернув

винты крепления, отсоедините от корпуса

карбюратора крышку с прокладкой, стараясь

не повредить ее и поплавок.

Вывернув

винты крепления, отсоедините от корпуса

карбюратора корпус дроссельных

заслонок,стараясь не повредить

запрессованные в корпус переходные

втулки топливо-воздушных каналов

карбюратора и гнезда втулок. Осторожно

отсоедините теплоизоляционную прокладку.

Разберите

крышку корпуса карбюратора (рис. 3–92):

—

оправкой осторожно

вытолкните ось поплавка 16 из стоек

(выталкивайте в сторону стойки с разрезом)

и выньте ось плоскогубцами с гладкими

губками. Стараясь не повредить язычки

поплавка, снимите его с игольчатым

клапаном 15;

— снимите

прокладку 11 крышки, выверните седло 14

игольчатого клапана, отверните пробку

13 и выньте топливный фильтр 12;

—

отсоедините от

рычага оси 8 воздушной заслонки

телескопическую тягу 7 и тягу 19 привода

пускового устройства;

—

отверните два

винта крепления корпуса 6 пускового

устройства и снимите его;

—

отверните три

винта крепления крышки 2 устройства и

снимите крышку с регулировочным винтом

1 и пружиной 3; снимите диафрагму 4

Разберите

корпус дроссельных заслонок (рис. 3–93):

—

сломайте головки

ограничительных втулок 13, выверните

регулировочные винты 14 и 19 и удалите

остатки втулок;

—

отверните винты

и снимите крышку 18 экономайзера холостого

хода, диафрагму 20 с иглой 21, корпус 17

экономайзера и седло 22;

—

одновременно

снимается кронштейн 23 с микропереключателем

24;

—

отогните усик

стопорной шайбы и отверните гайку

крепления рычагов на оси заслонки первой

камеры;

— снимите

с оси заслонки первой камеры стопорную

шайбу, рычаги 1, 2, 4 и 27 с шайбами и втулкой

3, а затем поджимную пружину 26 золотника

и золотник 25;

—

отверните гайку

крепления рычагов на оси дроссельной

заслонки второй камеры, снимите рычаги

с шайбами и пружиной.

Разберите

корпус карбюратора (рис. 3–94):

—

отверните два

винта и снимите пневмопривод дроссельной

заслонки второй камеры; отверните три

винта крепления крышки 4 пневмопривода

и снимите ее, пружину и диафрагму 3 со

штоком;

—

выверните винт

крепления рычага 24 управления воздушной

заслонкой, снимите кронштейн 26, рычаг

и пружину 23, отсоедините от рычага тягу

25;

—

выверните винты,

крепящие крышку 21 ускорительного насоса

с возвратной пружиной 19;

—

выверните главные

воздушные жиклеры 10 и 12, переверните

корпус и, слегка постукивая по нему,

вытряхните из колодцев эмульсионные

трубки 11 и 13;

—

отверните корпусы

6 и 18 жиклеров и выньте их вместе с

жиклерами 5 и 17;

—

отверните клапан-винт

9 и снимите распылитель 8 ускорительного

насоса с прокладками, выверните

регулировочный винт 16 ускорительного

насоса;

— выньте

малые диффузоры 7 и 22 , выверните главные

топливные жиклеры 14 и 15.

Контроль

и Дефектовка деталей.

Снятые

с карбюратора детали подвергаются к

деффектовке измерением и сравнением с

реальными рекомендуемыми размерами.

Корпусные

детали —

Привалочные поверхности корпусных

деталей осматривают на наличие рисок,

раковин задиров если он есть. Привалочные

поверхности шлифуют на шлифовальном

станке для удаления следов износа.

Корпусные детали с обломками и трещинами

бракуются.

Отверстия

— Гладкие и

резьбовые отверстия проверяют визуально

или с помощью предельных калибров.

Восстанавливают обработкой под

увеличенный ремонтный размер заменой

на увеличенный крепеж.

Отверстия

под оси дроссельных и воздушных заслонок

проверяют предельным калибром пробкой,

если размер не соответствует чертежу

то, производится развертывания отверстия

под увеличенный ремонтный размер и

устанавливают промежуточную трубку в

которой развертывают отверстие рабочего

размера.

Заслонки

— Оси

дроссельных и воздушных заслонок могут

иметь изгиб и скручивание, такие оси

бракуют, любое измерение размеров оси

считается браковочным дефектом. Если

размеры оси вышли за пределы допустимых

то, её меняют.

Игольчатый

клапан —

проверяют на соответствие размера

чертежа с помощью микрометра а так же

проверяют качество притирки клапана к

седлу, при необходимости клапан притирают

к седлу или заменяют прицензионную

пару.

Жиклёр

— Проверяют отверстия в жиклере предельным

калибром пробкой. Если жиклер изношен

то, заменяют отверстие.

Поплавок

— Поплавок проверяют на наличие

повреждений и погнутость. Поврежденные

поплавки в том числе и полиэтиленовые

восстанавливают латунной пайкой ,

полиэтиленовой пайкой.

Уплотнения

— Прокладки проверяют на соответствия

разрыва, смятости, на эластичность, на

соответствия следов старения. Прокладки

имеющие выше перечисленные дефекты

заменяются.

Сортировка.

После

деффектовки все детали сортирую на 3

группы:

-

Годные

детали. -

Годные

детали после восстановительного

ремонта. -

Негодные

детали.

Годные

детали оставляют для дальнейшего

использования.

Годные

детали после восстановления отправляют

на участок восстановления, а потом на

склад комплектации, а вместо них получают

новые детали.

Негодные

детали бракуют и относят на склад утиля

и берут новые детали на складе.

Восстановительный

ремонт деталей.

|

№ |

Дефект |

Способ устранения |

Приспособления |

Инструменты и |

|

1 |

2 |

3 |

4 |

|

|

Корпусные |

||||

|

1 |

Износ привалочных |

Устраняются |

Плоскошлифовальный |

Уплотнительные |

|

2 |

Трещины и пробой |

Восстанавливаеться

Место |

Двухкомпонентный |

|

|

Поплавок. |

||||

|

3 |

Повреждение |

Трещины и пробоины |

Паяльник |

Припой ПОС-40 Наждачная |

|

Резьбовые |

||||

|

4 |

Износ резьбовых |

Отверстия проходят |

Электродрель |

Свёрла,мечик |

|

Жиклёры и |

||||

|

5 |

Засорение |

Каналы промывают Жиклеры |

Ручной насос с |

Керосин, проволка, |

|

Заслонки. |

||||

|

6 |

Деформация |

Оси можно выпрямить |

Тиски |

Молоток, молоток |

|

Ручной пресс |

Комплектовка

Детали

комплектуют согласно спецификаций на

Узел или агрегат и получить недостающие

детали со склада в виде новых либо

восстановленных деталей

Сборка

карбюратора.

Сборка

карбюратора производит в последовательности

обратной разборки.

При

сборке желательно заменить все прокладки

на новые. Чтобы не перепутать местами

распылители главных дозирующих систем

в карбюраторе, необходимо иметь в виду,

что в корпусе распылителя первичной

камеры имеется штифт, а в распылителе

вторичной камеры – дополнительное

отверстие, для подачи топлива системой

эконостата.

Затяжку

корпуса игольчатого клапана следует

производить с моментом 1,4… 1,5 кгс. м.

После

завертывания винтов крепления дроссельных

и воздушных заслонок к осям необходимо

зачеканить винты на специальном

приспособлении, не допуская деформации

осей , предотвращая тем самым

самопроизвольное отворачивание винтов

и падение их во впускной трубопровод,

которое может привести к выходу двигателя

из строя.

При

сборке ускорительного насоса нужно

наживить винты крепления

крышки,

нажать на рычаг его привода и в таком

положении произвести затяжку винтов

для того, чтобы избежать вытягивания и

повреждения диафрагмы при последующей

работе насоса.

Перед

установкой крышки карбюратора необходимо

проверить и отрегулировать положение

и ход поплавка, от которых зависит

уровень топлива в поплавковой камере.

Регулировка уровня топлива в поплавковой

камере карбюратора осуществляется

подгибанием язычков поплавка в описываемом

ниже порядке.

Проверка и

регулировка уровня топлива в карбюраторах

производится

при

вертикальном положении крышки карбюратора,

которая устанавливается так, чтобы

штуцер подвода топлива был направлен

вверх, а язычок поплавка лишь слегка

касался демпфирующего шарика игольчатого

клапана. При этом размер между поплавком

и уплотняющей прокладкой крышки, прижатой

к крышке, должен составлять 6,5-0,25 мм, а

величина хода поплавка должна составлять

8-0,25 мм.

Установка

карбюратора на автомобиль.

Установка карбюратора

на автомобиль производится в

последовательности обратного снятия.

После установки карбюратор необходимо

прогреть и отрегулировать систему

холостого хода с целью установления

минимальных

Оборотов

двигателя, обеспечивающих его устойчивую

работу на холодном ходу, а также снижения

токсичности отработанных газов.

Испытания

проводятся с целью определения параметров

карбюратора и его соответствия двигателю.

Стендовые

испытания.

Стендовые

испытания проводятся на специальном

стендовом двигателе оборудованном

электротахометром датчиками расхода

топлива, холостого и скоросного хода.

Карбюратор

устанавливают на стенд и проверяют на

различных режимах работы.

.

Температура воды и масла в двигателе

поддерживалась в пределах 75—80° С.

С

двигателя снимаються следующие

характеристики: регулировочные по

расходу топлива, скоростные, нагрузочные

и холостого хода.

По

регулировочным характеристикам выявляют

оптимальные показатели двигателя, они

же служат для оценки степени совершенства

регулировки карбюратора. Состав смеси

измеряется при помощи специальных

конических регулировочных игл, вводимых

в главные жиклеры карбюратора, диаметр

которых делается увеличенным для

обогащения состава смеси. Угол опережения

зажигания подбирался оптимальным для

данного расхода топлива. Регулировочные

испытания проводяться при изменяющемся

положении дроссельной заслонки и

постоянной частоте вращения коленчатого

вала.

Регулировка

карбюратора.

Регулировка систем

холостого хода карбюратора производится

при помощи винтов количества и качества

на прогретом двигателе в следующем

порядке.

Установить

пробоотборник прибора для проверки

токсичности (газоанализатор ) выпускную

трубу глушителя на глубину 300 мм от

среза, подсоединить к распределителю

зажигания тахометр. Удалить заглушку

с винта регулировки качества горючей

смеси карбюратора. Пустить двигатель

и полностью открыть воздушную заслонку.

Установить

поворотом винта количество смеси или

поворотом корпуса пневмоклапана ЭПХХ

минимально устойчивую частицу вращения

коленчатого вала на холодном ходу(700…900

об/мин) . Установить поворотом винта

качеством смеси требуемое содержание

СО(менее 1,5 %) и CH(менее

1200 ед.). При повороте винта по часовой

стрелке содержание CO

и CH

уменьшается. При необходимости

восстановить винтом количества устойчивые

обороты холостого хода и повторить

регулировку винтом качества. После

окончания регулировки проверить ее

качество, резко нажав и опустив педаль

газа. При этом двигатель должен без

перебоев увеличить частоту вращения и

не заглохнуть после отпускания педали.

В противном случае нужно несколько

прибавить обороты винтом количества.

После проверки установить заглушку на

винт качества, чтобы исключить его

самопроизвольное отворачивание.

Дорожные испытани

Испытание

автомобиля после ремонта может

производиться на обкаточных стендах

или пробегом.

Перед

испытанием автомобиль осматривают,

проверяют комплектность и состояние

узлов, затяжку болтов, заправку

техническими жидкостями.После осмотра

проводят пробный пуск двигателя на

холостом ходу, если обнаруживается,

неисправность сразу устраняют.

Признаки

неисправностей:

Плохо

работает при пуске двигателя стартером,

снижение работоспособности или полный

отказ батареи, плотность электролита

снижается

Испытание

автомобиля проводится на дорогах разной

проходимости, при испытании автомобиль

должен пройти не менее 30 км с грузом

равным 75% от грузоподъемности автомобиля.

Скорость движения должна быть не менее

30км./ч. Автомобиль должен совершать

повороты, движения задним ходом,

преодолевать подъемы и спуски

останавливаться и удерживать неподвижным

на уклонах не более 300.

При испытаниях водитель должен постоянно

смотреть на вольтметр.

В

процессе испытания все замеченные

неисправности записываются в обкаточный

лист и после обкатки устраняется.

После

устранения неисправности, если

производится вскрытие или замена деталей

проводится повторное испытание по

сокращенной или полной программе.

Испытание проводится до тех пор, пока

автомобиль не будет полностью

соответствовать техническим условиям

на сдачу из ремонта.

Выдача автомобиля

из ремонта

Выдача автомобиля

происходит после полного ремонта и

проверки автомобиля. Заказчик

дополнительно проверяет узлы и детали

которые подлежали ремонту. Заказчик

расчитывается с предприятием об оказанных

услугах и забирает автотранспортное

средство.

Применяемое

оборудование, приспособления и

инструменты.

Оборудование.

Стенд компьютерный

вакуумный для испытания карбюраторов

«СтеКВИКарб-2»

К

омбинированный

шлифовальный станок.

Стенд проверки

карбюраторов КАРАТ-4М

Приспособления

и инструменты.

-

Набор

отвёрток крестовых и шлицевых. -

Ударная

отвёртка с набором различных насадок -

Рожково-накидные

Размеры: от 6 мм до 24 мм. -

Тонкостенные

накидные головки с воротками и трещёткой.

Размеры: от 5,5 мм до 14 мм. -

Свёрла

(набор). -

Ключи

и накидные головки типа “Torх” небольших

размеров. -

Пинцет.

-

Пассатижи.

-

Одноразовые

медицинские шприцы объёмом 20 мл с

пластиковыми трубками и иглами различной

толщины. -

Ручной

насос. -

Резиновая

трубка длиной 50-60 см, с внутренним

диаметром 2 мм для проверки вакуумных

устройств. -

Деревянные

зубочистки -

Ёмкость

для мойки карбюратора . -

Щётки

с разной длиной ворса. -

Шлифовальный

круг. -

воздушный

компрессор -

воздушный

пистолет -

Стробоскоп

с регулятором опережения зажигания -

Автомобильный

тестер -

Вакуумный

манометр с резиновой трубкой и тройником

для подсоединения. -

Манометр

-

Электродрель

-

Инструмент

“продувка”. -

Медицинский

стетоскоп для прослушивания различных

шумов и равномерности звука выхлопа. -

Электронный

или простой термометр.

Несколько слов об

уходе за инструментом. Само собой

разумеется, что его необходимо содержать

в чистоте и порядке. После использования

инструмента его необходимо протереть

чистой ветошью, не оставляя следов

масла, грязи и воды. Не разбрасывайте

инструменты где попало после их

использования. Заведите ящик с отделениями

для хранения инструмента.Ключи и головки

также лучше хранить в своих контейнерах.

Мерительный инструмент также должен

храниться в безопасных местах, где он

не будет повреждён и не заржавеет.

Техника

безопасности.

Требования

при работе со сборочным, разборочным

оборудованием.

-

При установки

автомобиля на осмотровую яму или

эстакаду поставить автомобиль на ручной

тормоз или включить понижающую передачу.

Под колеса подставить колодки. -

Слить охлаждающую

жидкость, масло, топливо. Убрать

аккумуляторную батарею. -

При производстве

сборочно-разборочных работ следить за

исправностью слесарно-монтажным

инструментом, использовать по назначению. -

При использовании

электрофицированного монтажного

инструмента перед началом работы

проверить исправность инструмента,

надежность изоляции токоведущих частей.

Инструмент должен быть оснащен

штепсельным разъемом с заземляющим

контактом. Розетка, к которой подключается

инструмент, должна быть подключена к

заземляющему контуру производственного

участка. -

Работать с

электрофицированным инструментом

нужно в резиновых перчатках и на

специальном диэлектрическом коврике. -

Не оставлять

инструмент и не прикасаться руками к

вращающимся его частям. -

Рукава спецодежды

должны быть застегнуты. Спецодежда не

должна иметь развивающихся концов.

Работы выполнять в головном уборе,

волосы убирать под головной убор. -

Гаечные ключи

отвертки должны подходить к отворачиваемым

деталям по размеру. Запрещается

наращивать гаечные ключи трубами и

другими подручными материалами.

Запрещается отворачивать гайки с

помощью зубила и молотка. Для того,

чтобы отвернуть трудно отворачиваемый

болт или гайку необходимо очистить

поверхность на стыке деталей, смазать

стык машинным маслом. Повторить попытку

отвернуть деталь. Если и в этом случае

отвернуть деталь не удается, высверлить

стержень болта или шпильки. -

При отворачивании

тяжелых узлов подставить под них

страховочные упоры., чтобы узел не упал

на ноги или на пол.

Ремонт карбюратора: возможные сложности

Все модели карбюраторов работают по одному принципу. Независимо, отечественный или зарубежный карбюратор в вашем автомобиле, работать он будет по принципу Вентури и никак иначе. Для того, чтобы диагностировать неисправности карбюратора, нужно досконально знать его устройство.

Устройство карбюратора

Главным элементом карбюратора является смесительная камера, в ней воздух, движущийся к впускному коллектору от фильтра, образует разряжение в распылителях. Вследствие этого горючее в камере превращается в топливную смесь, смешиваясь с воздухом. Чем выше обороты двигателя, тем большее количество воздуха пройдёт через смесительную камеру. Таким простейшим принципом работы карбюратор не может обеспечить стабильное качество топливной смеси при резких повышениях оборотов двигателя, поэтому вкупе с карбюратором используются разные системы, регулирующие поступление бензина в смесительную камеру.

Когда происходит резкое нажатие на газ, топливная система оказывается переобеднённой топливом, так как «трубка Вентури» не может так быстро обеспечить карбюратор необходимым количеством топлива. Такая смесь обладает высокой горючестью, и вместо плавного горения происходит взрыв. Огромное количество тепловой энергии не в состоянии преобразоваться в крутящий момент ищет выход через цилиндры или картер. Из-за этого происходит перегрев поршней, они деформируются и разрушаются. Очень страдают при этом и клапана, но самое главное, происходит постепенное снижение компрессии двигателя.

Во избежание таких негативных последствий карбюраторы уже давно оснащают ускорительными насосами, которые впрыскивают бензин в камеру, когда это необходимо. Таким образом, ликвидируется проблема переобеднения топливной смеси.

Для уверенного запуска холодного двигателя в карбюраторе используется специальное пусковое устройство. Принцип его работы состоит в уменьшении поступления воздуха в смесительную камеру. Смесь получается переобогащённой, и исчезают проблемы при запуске «на холодную».

Для стабильной работы двигателя на холостом ходу на карбюраторе устанавливается система холостого хода. При почти закрытой дроссельной заслонке образование смеси проходит немного по другой схеме, чем обычно. Воздух с топливом, поступая по внутренним канальцам карбюратора, перемешиваются внутри коллектора. Установленный экономайзер отключает подачу топлива, если холостые обороты превышают 2500.

Система регулировки уровня топлива состоит из игольчатого клапана и поплавка. При достижении нужного уровня в камере поплавок поднимается, перекрывая подачу топлива игольчатым клапаном.

Дозирующая система состоит из жиклеров, распылителя, каналов и эмульсионной трубки. Если карбюратор двухкамерный, то и дозирующих систем в нём две. При использовании такого карбюратора можно добиться увеличения мощности двигателя и избежать детонации при больших нагрузках.

Основные неисправности карбюратора

- Провал — при нажатии на педаль газа ускорение происходит только через пару секунд;

- Рывок — тот же провал, только менее продолжительный по времени;

- Подёргивание — несколько последовательных рывков;

- Раскачивание — несколько провалов за короткий промежуток времени;

- Вялый разгон – медленное ускорение.

Данные проблемы выявляются в процессе движения. Существуют неисправности, которые можно выявить при запуске двигателя:

- Полная невозможность запустить двигатель;

- Холодный двигатель запускается не с первого раза;

- Тяжело завести горячий двигатель;

- На холостом ходу обороты «плавают»;

- Расход топлива резко увеличивается.

Очень часто нестабильная работа карбюратора связана с износом двигателя. Картерные газы засоряют жиклеры и оседают на деталях карбюратора.

При невозможности запуска двигателя. Причина кроется либо в отсутствии бензина в камере, либо в резком изменении пропорций состава топливной смеси. Заглянув в смесительные камеры и нажав на привод дроссельных заслонок, можно увидеть, поступает ли топливная смесь. Если она не поступает, стоит проверить работу топливного насоса. При исправном насосе нужно проверить весь цикл поступления бензина из бака. Часто проблема в пережатом шланге или забитом топливном фильтре.

Если бензин есть, а двигатель не запускается – проблема в составе топливной смеси. Данная неисправность может возникнуть из-за заедания оси дроссельной заслонки или неисправности пускового устройства карбюратора. Низкий уровень топлива в поплавочной камере и подсос воздуха из шлангов и трубопроводов карбюратора могут привести к обеднению топливной смеси. Диагностика в этом случае заключается в тщательном осмотре всех соединений карбюратора.

Если плавают обороты холостого хода, это может быть связано с засорением карбюратора, неправильной регулировкой холостого хода, и кучей других причин. Может понадобиться демонтаж карбюратора и его полная переборка и регулировка. Ремонт карбюратора в этом случае нужно начинать с визуального осмотра. Если с этим всё в порядке, нужно начинать с самого простого – регулировки поплавковых механизмов, так как большинство проблем с карбюратором связано именно с повышенным или пониженным уровнем топлива в поплавочной камере, за что как раз и отвечает поплавковый механизм.

Наиболее сложно найти причину повышения расхода топлива при нормальной работе карбюратора. Сначала стоит проверить тормозную систему на предмет подклинивания колёс. Установка жиклеров большего диаметра тоже может привести к повышению расхода топлива. Чаще всего проблемы с расходом топлива связаны с засором карбюратора. Для проверки и устранения засора понадобится демонтаж и полная разборка карбюратора.

Все провалы и рывки автомобиля связаны с засорами, неправильной регулировкой поплавков и перебоями подачи топлива.

Ремонт карбюратора своими руками

Ремонт карбюратора начинается со снятия узла с автомобиля. Для снятия карбюратора следует демонтировать корпус воздушного фильтра и отсоединить все патрубки, шланги и провода. Разбирать карбюратор следует с использованием таких инструментов как:

- Гаечные ключи;

- Отвёртки;

- Набор отвёрток для жиклеров.

Специальные отвёртки для жиклеров нужны для того, чтобы не повредить резьбу и каналы.

Алгоритм проведения работ:

- Разборка карбюратора начинается со снятия сетчатого фильтра. Для этого требуется вывернуть пробку и достать его;

- Отсоединяется тяга рычагов на осях дроссельной и воздушной заслонки;

- Снимается верхняя крышка карбюратора и прокладка;

- Достаются поплавки;

- Достаётся игольчатый клапан и демпфирующая пружина;

- Выкручиваются жиклеры;

- Достаются эмульсионные трубки;

- Выкручиваются распылители и нагнетательный клапан;

- Достаются остальные клапаны.

Когда разборка карбюратора закончена, все детали нужно промыть специальной жидкостью или в бензине. Если бензин не сможет отмыть смолистые отложения, можно использовать растворитель. Жиклеры ни в коем случае нельзя чистить с использованием абразивов. Визуально проверить нарушение калибровки жиклера не получится, а это приведёт к повышению расхода топлива и снижению мощности автомобиля. После промывки все детали нужно обдуть сжатым воздухом.

Сборка карбюратора проходит в обратном порядке. Необходимо будет:

- Проверить все уплотнительные прокладки карбюратора, при необходимости заменить их новыми;

- Убедится в герметичности клапана дополнительной системы. Проверяемый узел не должен заедать в своей направляющей;

- Осмотреть зазор между приводной планкой и регулировочными гайками штока;

- При установке новых жиклеров следует подбирать их строго по техническим параметрам данного карбюратора;

- Все пробки каналов карбюратора должны быть оснащены прокладками;

- Проверить герметичность поплавков карбюратора. При нарушении герметичности их можно попробовать запаять;

- Нажимая на поплавок нужно добиться его правильного положения.

Промывка карбюратора с использованием специализированных составов

Раньше для промывки карбюратора автолюбители использовали только бензин. Особо продвинутые ещё замачивали детали в растворителе, что могло загубить карбюратор. Сейчас есть множество специальных очистителей для карбюраторов. Настоятельно рекомендуется использовать именно их. Данное средство поможет очистить все труднодоступные каналы карбюратора.

Процесс промывки:

- Выкрутив жиклеры, достав распылители и ускорительный насос, положите половинки карбюратора с распылителями и жиклерами в ванночку, наполненную бензином. Залив каналы специальным средством, оставьте детали на 6-7 часов;

- По прошествии необходимого времени достаньте детали из ванночки и с помощью зубной щётки очистите корпус;

- Обдуйте все детали сжатым воздухом;

- Используя очиститель, промойте каналы, жиклеры, трубки и распылители несколько раз;

- Распылители можно чистить с помощью тонкой проволоки;

- Не забудьте высушить сжатым воздухом каналы и заслонку дросселя.

Собирая карбюратор, не забудьте осмотреть все прокладки и поменять их, если они растрескались. При закручивании жиклеров постарайтесь их не перепутать местами. Соберите карбюратор и установите его на автомобиль, подключив все трубки, тяги и провода.

Процесс ремонта карбюратора – достаточно трудоёмкий. Чтобы как можно реже с ним сталкиваться, постарайтесь заправляться только качественным топливом.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Карбюраторные модели автомобилей были особенно популярны в ХХ веке, пока им на смену не пришли более современные ДВС инжекторного типа. Однако до сих пор большинство автопроизводителей выпускает машины и оборудует их карбюраторами, так как эти моторы показали себя как практичные и некапризные в эксплуатации механизмы. Главное достоинство таких авто в том, что владелец может своими руками выявить неисправности в работе карбюратора, провести регулировку и ремонт его частей и быть уверенным в работоспособности механизма.

Установка карбюратора своими руками