Привет, читатели!

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG «любит» чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

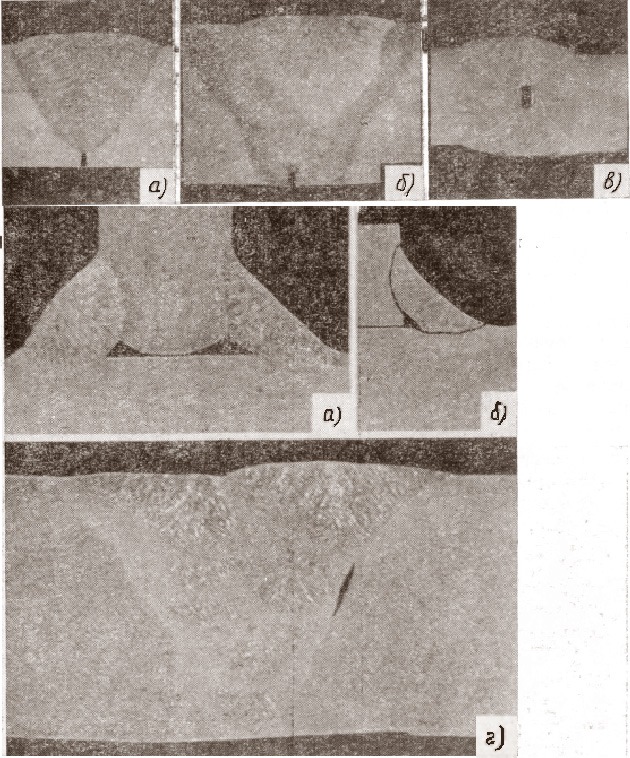

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

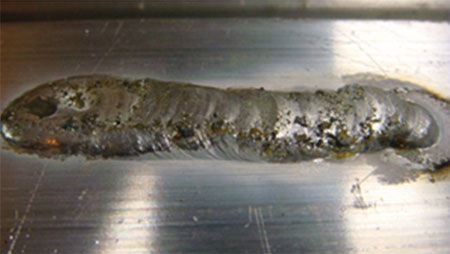

Самая распространенная ошибка — плохая подготовка поверхности!

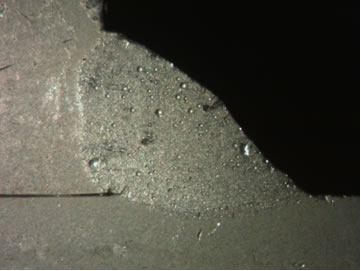

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

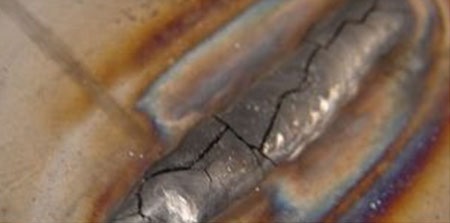

Трещины:

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

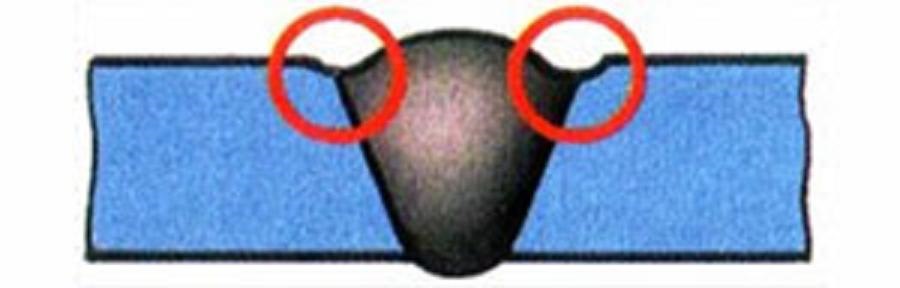

Подрезы.

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно «пенообразование», те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — «дырка» При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Следующий пост о сварке Предыдущий пост о сварке

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Сварка алюминия аргоном: подробная инструкция для начинающих

Алюминий – не самый легкий материал для металлообработки. Однако, при соблюдении определенных правил и рекомендаций, сварка этого металла не вызывает трудностей. Сварные соединения можно выполнять разными способами, но самый надежный и красивый шов, который не нуждается в дополнительной обработке, можно получить только при использовании аргона.

Специфические свойства алюминия

Прежде чем на практике осваивать сварку в аргоне соединений «летучего» металла, следует хорошо понимать его свойства и обязательно учитывать их. Такие характеристики, как небольшой удельный вес, высокая прочность и стойкость к коррозии, позволяют создавать легкие и надежные конструкции. Но несмотря на то, что алюминий легко поддается механической обработке и формовке, создание неразъемных соединений с ним имеет свои особенности:

- Алюминий — высоко активное вещество. При взаимодействии с кислородом он окисляется. На его поверхности образуется «защитный» слой в виде оксидного покрытия, для нагрева которого нужна температура свыше 2 тыс. градусов, тогда как t плавления самого металла в зависимости от его чистоты составляет 640-660 ⁰C.

- Из-за высокой теплопроводности данного цветного металла происходит интенсивный отвод тепла от места сварки в соединяемые детали и глубина провара становится меньше. Чтобы такого не происходило, заготовку предварительно нагревают.

- Когда алюминий плавится, то не меняет цвет, что создает определенные трудности. Потому как визуально невозможно оценить нагрев соединяемых элементов. Из-за чего случаются прожоги и утечки.

- При проведении сварочных работ необходимо учитывать значительный коэффициент линейного расширения алюминия. В следствие литейной усадки могут возникать деформации и трещины внутри соединительного шва. В этом случае выполняют его модификацию или увеличивают расход проволоки.

Еще один важный момент — определить расход газа. Чем толще материал, тем он выше.

Чтобы металл при взаимодействии с кислородом не окислялся, рабочую зону защищают аргоновым куполом. Если использовать сварочные полуавтоматы, то две задачи решаются одновременно: непрерывная подача проволоки и защита зоны плавления от внешнего воздействия.

Сварка алюминия. Основные способы

Металлообработку алюминия в большинстве случаев проводят полуавтоматом, аргоном, инвертором.

При сварке полуавтоматическим аппаратом (MIG/MAG) вместо электрода используется сварочная проволока. Она бывает двух видов: омедненная и флюсовая. Поскольку проволока подается автоматически, то нет необходимости следить за расстоянием между горелкой и металлом. Оно постоянно.

Шов получается доброкачественным, хотя скорость выполнения ниже, чем при втором способе.

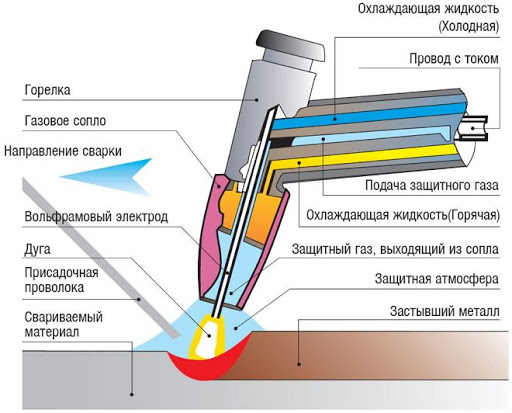

При аргонодуговой сварке (TIG) работают с электродами из вольфрама. Детали нагреваются посредством электрической дуги, которая горит между электродом и местом соединения. В область расплавления металла подается алюминиевый провод, благодаря чему формируется сварочный шов.

Варить такой материал, как алюминий, инвенторными аппаратами не всегда удобно, поскольку сложно контролировать качество. При использовании плавящихся электродов с покрытием сварка выполняется постоянным током, где держатель с электродом присоединяется к плюсовой клемме инвентора. В случае с вольфрамом используется переменный ток.

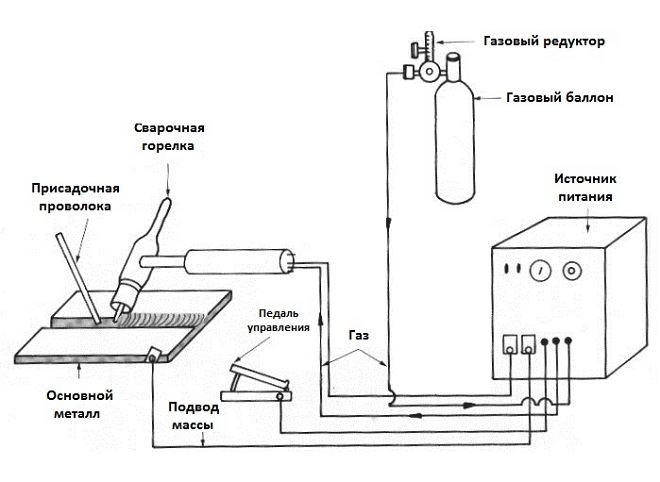

Технология аргоновой сварки

Данная технология применяется там, где важен вид и качество сварного соединения. Для её выполнения потребуется источник тока, баллон с аргоном, подающее устройство, которое проталкивает присадочную проволоку в рабочую зону, и аппарат. Если он двухрежимный, то необходимо выбрать режим переменного тока (АС). Первоначально работают с большой силой тока, чтобы быстрее прогреть металл. Затем её уменьшают, во избежание пережогов.

Чтобы снизить расход аргона, необходимо укомплектовать горелку газовой линзой со специальной сеткой.

Настройка аппарата

Алюминий и его сплавы свариваются на прямой полярности, на электроде минус. Сварку выполняют переменным током.

Настройка аппарата производится следующим образом:

- Непосредственно перед работой выставляют давление газа (6-12 л). Оно зависит от условий (помещение или открытый воздух) и диаметра сопла. Нужно учитывать такое понятие как турбулентность. Когда из сопла выходит большой напор газа, он перемешивается с воздухом, и защита зоны снижается.

- Далее определяются с режимом работы.

- Устанавливают продувку шва (сек) и ток старта (А).

- Возрастание тока (2 сек).

- Затем выставляют основной ток, который зависит от вида и толщины материала.

После чего приступают к настройкам переменного тока. Как правило, это частота в 200 Гц и баланс переменного тока 40% при небольшой ширине шва.

Устанавливают режим «заварка кратера» (усадочная раковина, возникающая в результате резкого обрыва дуги), время спада, ток завершения и обдув шва. По определению кратера быть не должно. Есть замок и он не должен отличаться от основного шва, но это зависит от мастерства сварщика.

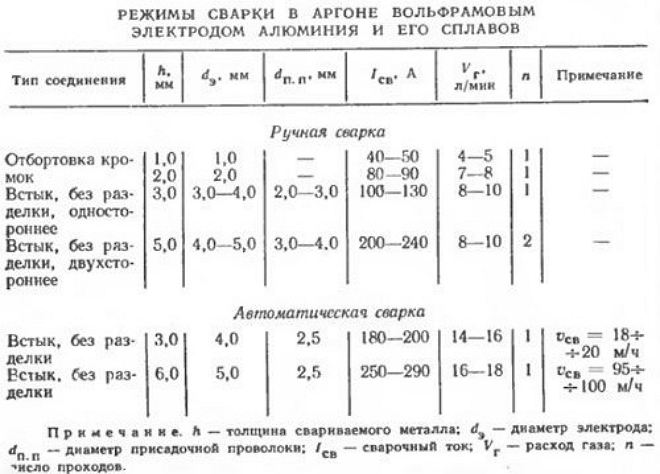

| Режимы аргонодуговой сварки алюминия вольфрамовым электродом | ||||

| Толщина металла, мм | Диаметр, мм | Сила тока, а | ||

| Вольфрамового электрода | Присадочной проволоки | В аргоне | В гелии | |

| 1-2 | 2 | 1-2 | 50-70 | 30-40 |

| 4-6 | 3 | 2-3 | 100-130 | 60-90 |

| 4-6 | 4 | 3 | 160-180 | 110-130 |

| 6-10 | 5 | 3-4 | 220-300 | 160-240 |

| 11-15 | 6 | 4 | 280-360 | 220-300 |

Горелки и расходные материалы

Расходники к горелкам:

- Электроды из вольфрама диаметром 2,4 мм используются для решения большинства задач. Для токов свыше 150 А можно приобрести электрод 3,2 мм. Этих диаметров будет вполне достаточно.

- В комплекте поставляются обычные сопла без газовых линз. Но если хотите сэкономить на газе и повысить газовую защиту, то её лучше поставить.

- Самое ходовое сопло № 7, для алюминия больше брать не рекомендуют.

- Для тех, кто собирается заниматься ремонтной сваркой, нужно иметь колпачки разных размеров.

Можно приобрести сразу комплект с расходными материалами. Стоит он недешево, зато надолго закроет проблему с расходниками.

Подготовка соединяемых деталей к работе

Части, которые будут свариваться между собой, делают максимально ровными и плоскими. Если имеется ленточный гриндер (станок для финишной обработки материала), то для удаления зазоров можно воспользоваться им или болгаркой. Края обрабатывают напильником или металлической щеткой с мелким ворсом.

Детали должны быть чистыми. С их поверхности удаляют любые загрязнения (грязь, пыль, жир), используя моющие средства. Оксидную пленку снимают щеткой с жесткой щетиной. После чего детали промывают чистой водой и обезжиривают при помощи ацетона или любого другого растворителя, который должен высохнуть сам по себе.

Если размер заготовок небольшой, их помещают в нагретый до 60⁰C щелочной раствор, и держат в нем несколько минут. Затем поверхность шлифуется металлической щеткой.

Подготовительные работы проводятся непосредственно перед началом операции, пока не начались окислительные процессы.

Почему используют переменный ток

Сварочные работы аргоном выполняют на переменном токе. И первая его цель при работе с алюминием – разрушение оксидной пленки. В каждом аппарате эта настройка называется по-своему: баланс переменного тока, очистки, обратной полярности. Но по факту это баланс переменного тока, то есть регулировка времени включения обратной полярности.

Обычно выставляется процентное соотношение 50/50. Верхняя цифра – прямая полярность, нижняя — обратная. Надо понимать, что регулируется не сила тока, а время нахождения в обратной полярности. Когда его убавляют, улучшается глубина проплавления, сужается дуга, увеличивается её стабильность, но качество разрушения оксидной пленки снижается.

Когда время нахождения в обратной полярности увеличивают, то дуга расширяется, как и зона зачистки, оксидная пленка разрушается быстрей, но уменьшается глубина провара и стабильность дуги. Она начинает рыскать.

Обратная полярность влияет на физическое состояние вольфрамового электрода. При увеличении времени возрастает нагрузка на него, что приводит к разрушению (оплавлению).

Если убавить баланс обратной полярности, то превышение амперных нагрузок приведет к тому, что от вольфрама будут отрываться частички и улетать в деталь. Электрод при этом расслаивается и разрушается. Вот почему важно поймать баланс переменного тока.

Некоторые особенности металлообработки в среде аргона

Сваривание элементов начинают с прихвата, с одной и другой стороны. Затем переворачивают заготовку и делают два дополнительных прихвата, а в случае большой длины – 3-4.

Если есть педаль, то регулировать подачу тока удобней ей. Пока металл не разогрет и нет расплавленного алюминия, присадку не подают. Присадку подбирают по толщине материала. Расстояние между электродом и заготовкой должно быть не больше 3 мм, чем меньше, тем лучше, но это для продвинутых.

Горелку держат немного под наклоном. Самый лучший угол – прямой, потому как позволяет получать симметричную ванну, а она в свою очередь имеет максимальную газовую защиту. Но в этом случае не видно самого процесса сварки. Поэтому горелку слегка наклоняют, примерно на 15 градусов. Так делают в случае стыкового шва. При варке таврового соединения, если детали одной толщины, то угол наклона электрода составляет 45 градусов, причем он ставится строго между двух деталей, чтобы плавить их равномерно. Если одна деталь толще (чаще всего основание), то наклон электрода выполняют на толстый металл.

Чтобы получить качественный и красивый шов, присадку подают понемногу. Разогрели, двинули, подали. Сварка спешки не любит. Необходимо поймать момент движения горелки и подачи присадки. Подавать нужно в хорошую сварочную ванну. При недостаточном токе слышится характерный треск, как при жарке сала. Его быть не должно. Значит алюминий еще холодный, необходимо увеличить ток. А если треска нет, но ванна начинает расползаться и её невозможно контролировать, величину тока нужно уменьшить. Только тогда будет образовываться красивая чешуйка.

По поводу защиты сварочной ванны. Аргон должен быть качественным, поэтому гостовский лучше не использовать. В идеале брать аргон высокой чистоты – 99,998%. Чтобы ламинарный поток газа был правильный (не перемешивался и не пульсировал) и максимально выполнял свою функцию, на горелку устанавливают газовую линзу, а поверх нее – керамическое сопло.

Итак, подведем итог. В начале процесса подается газ и только после этого приступают к сварке, а в конце операции действия выполняются наоборот с задержкой до 5 с.

Преимущества и недостатки аргоновой сварки

Создание неразъемных соединений деталей из цветных металлов и их сплавов при помощи аргона имеет свои плюсы и минусы.

Преимущества:

- В отличие от прочих технологий, этот способ позволяет получить надежные и визуально красивые швы небольшой толщины при незначительном нагреве свариваемых элементов. Поскольку деформация минимальная, то данный метод применяют для сварки заготовок, имеющих сложную конфигурацию, и тех металлов, что не свариваются никакими другими способами.

- Аргон, являясь инертным газом, тяжелее воздуха, поэтому при соблюдении технологического процесса атмосферные газы не попадают в зону расплавленного металла.

- Электрическая дуга короткая и имеет высокую тепловую мощность, следовательно, при достаточном уровне подготовки работы проводятся качественно и не требуют большого количества времени.

- При должном усердии, учитывая основные требования и нюансы, освоить процесс нетрудно.

Недостатки:

- Если работы проводятся на открытом воздухе, то при порывах ветра газ может улетучиваться, что отрицательно скажется на качестве соединительного шва. Тогда нужно воспользоваться закрытым помещением, где установлена принудительная вентиляция.

- Высокая стоимость и сложность оборудования, работа с которым требует специальных знаний и определенных навыков.

- При использовании высокоамперной сварки необходимо заранее предусмотреть дополнительное охлаждение.

Как можно заметить, минусы незначительные и при желании устраняемые.

Главная ошибка новичков при сварке алюминия

Движение электронов происходит от минуса к плюсу или наоборот. И когда присадка подсовывается в воздух, её оплавляет температура от сварочной ванны. Она окисляется, и капля попадает в ванну. В результате появляется чернота на швах, и новички не могут понять причину. Это ошибка 80% начинающих сварщиков.

Присадка, пока она находится в воздухе, не имеет никакого заряда. Когда она касается детали, то получает тот же заряд, что и заготовка. Электроны, которые летят от вольфрамового электрода к детали, не огибают препятствие (присадку), а пробивают его. Таким образом, тепло дуги и движение электронов срезают кусочек проволоки, забирая его в ванну и нагревая.

Второй момент, это когда присадка касается сварочной ванны, последняя отдает тепло, что облегчает и ускоряет забор присадочной проволоки.

Такие мелкие нюансы обязательно нужно учитывать в процессе обучения.

Рекомендации для начинающих

Нельзя делать резких движений держателем и отводить горелку от рабочей зоны, иначе газовая защита исчезнет и в неё попадет воздух. Что приведет к появлению пор и окислов в сварочном шве. Соединение разорвется в любой момент или в нем появятся трещины.

Если шов округлой или овальной формы, то можно говорить о недостаточной глубине провара. Поэтому всегда нужно следить за сварочной ванной. В идеале она имеет удлиненную форму, с небольшим валиком.

Электрод смотрит только вперед, а присадка подается ему навстречу и обязательно равномерно. Если она поступает с перерывами, то дуга станет нестабильной, а значит увеличится расход газа и электроэнергии.

А мне казалось, что соответствующий диаметр электрода, правильный угол, и оптимальное расстояние электрода от ванны способствует не прожиганию.

И как варить в углу?

Пример:

Вырезаем концы однй трубку на длинну 100мм от трубной доски с обоих концов, радиатора 800*1000мм, операционное поле для горелки в месте укладки шва получится около 11*90*100мм.(Ш*Д*В)

При таких случаях тонкая часть сопла 4L (самое длинное и тонкое из выпускаемых длинна узкого конца около 50мм толшина 10мм) еле шевелится между соседними исправными трубками. Расстояние между концом и началом шва 9 сантиметров, да еще на трубках с боков торчат остатки ежиков от обрезанных перемычек. Даже с задвинутым электродом очень легко поймать дугу на трубку.

При подобных швах речь о правильном угле горелки вообще не ведется в таких случаях половина шва варится с одной стороны радиатора углом вперед с градусом постепенно меняющимся от 10 до 150 а вторая половина шва варится с другой стороны радиатора но уже от центра углом назад при градусах от 150 до 10 с подачей присадки с внутренней стороны угла.

В таком раскладе если сунуться с выдвинутым по норме электродом то придется с вероятностью 99% вырезать обе соседние трубки.

Сейчас мудрю самодельное сопло под вольфрам 0,5 и 1мм из кваоцевой трубки с длинной узкой части 100мм и диаметром 3-5мм, именно для мелких радиаторов.

И как варить в углу?

Я имел ввиду обычный угловой шов, варится как обычно.

По табличке беру слова обратно, посидел работу поанализировал, оно просто уже в голове подсознательно сидит, сопло поменял, газ крутанул, трудишся. Вроде с ежедневными рабочими данными совпадает, но в основном расход газа я занижаю в 1,5-2 раза из-за задвинутого электрода.

Несколько лет назад поменял все редукторы пр-ва китай с ротаметрами на производство сША а единицы измерения ротаметров не глянул, работал все это время по их ротаметру, как положенно примерно по такойже табличке. С полгода как тому назад полез я смеси месить а там считать надо был, пригляделся к обозначениям а там CFH а не LM, это я в «Кубических Футах в Час» все это время я питал защиту, в два раза меньшим обьемом газа. За все это время всего несколько раз приходилось добавлять газа из-за плохой защиты. Сделал себе табличку с пересчетами шкал, поработал, газ кончается в 2 раза быстрее. Табличку выкинул — расход газа нормализовался, теперь работаю по старой схеме без пересчета.

TIG – это метод скрепления поверхностей, при котором в качестве защитного газа выступает аргон. Он предотвращает попадание воздуха, что исключает вероятность плавления. Методика отличается хорошим защитным эффектом, высоким качеством соединения, отсутствием брызг, красивой внешней формой шва. Она позволяет сваривать различные металлы.

Довольно часто новички допускают дефекты аргонодуговой сварки, так как подобная методика требует соблюдения ряда условий, влияющих на конечный результат. В этот список можно внести качество подготовки поверхности, выбор оптимального электрода, качество аргона для сварки, влияние ветра, расстояние между горелкой и заготовкой, скорость работы, низкое давление в баллоне.

Если вам требуется сварка металла аргоном, обращайтесь к специалистам нашей компании.

Как влияет подготовка поверхности

Основное правило сварки аргоном – это адекватная подготовка поверхности, так как технология требует стерильность. Ее отсутствие негативно сказывается на качестве будущего сплава. К примеру, ошибки при сварке алюминия аргоном приводят к непроварам, окислам, трещинам.

Важность выбора электрода

Для получения качественного итогового шва аргоновой сварки следует особое внимание уделить выбору электрода. Неопытные сварщики могут начать работать с вольфрамовыми универсальными электродами. Они работают на постоянном и переменном токе и хорошо сваривают большинство металлов. Опытным специалистам следует отдать предпочтение изделиям с европейской маркировкой WC-20, WL-15, WL-20, WP, WT-20, WZ-8, WY-20.

Нужно помнить, что неправильный выбор электрода приведет к кратерам на поверхности, подрезам, наплывам, прожогам.

Дефекты, как результат некачественной работы

К дефектам шва аргонодуговой сварки относят:

- Непровар. Отсутствие надежного соединения между металлами, что негативно сказывается на прочности. Для решения проблемы плохого качества сварки аргоном потребуется разделать кромки с противоположной стороны шва и заново сварить изделия.

- Трещина. Результат неправильного расположения шва аргоновой сварки, завышенный ампераж процесса, резкое охлаждение, неправильный подбор материалов, повышенное содержание углерода и примесей.

- Наплывы. Расплавленный металл натекает на основной без сплавления, что возникает из-за недостаточного прогрева, избытка присадочного материала.

- Подрезы. Углубления в околошовной зоне, что ослабляет шов. Результат завышенного ампеража.

- Кратеры. Углубления по причине обрыва сварочной дуги. Ослабляют соединение из-за уменьшения сечения шва. Для устранения следует высверлить или вырезать кратер до основного металла.

- Прожоги. Сквозное проплавление по причине завышенного ампеража, недостаточного перемещения дуги, большого зазора между кромками. Исправляют ошибку зачисткой и заваркой.

По этой причине важно знать, как правильно вести шов в аргонодуговой сварке и как работать с электродами.

При работе с TIG следует соблюдать определенные правила. В противном случае высока вероятность совершения ошибок и получения некачественного соединения металлов. К основным дефектам относят непровар, трещины, наплывы, прожоги, которых можно избежать при грамотной подготовке поверхности и правильном выборе электрода.

Нужна дуговая сварка металлов? Обращайтесь к специалистам нашей компании!

Ошибки аргонщиков при TIG сварке в среде аргона

Сварка аргоном любит чистоту, если не сказать что стерильность. Сварной шов получается идеально ровным, без наплывов и различных дефектов между слоями. Но это только в том случае, когда аргонщик не допускает ошибок при сварке аргоном.

Многие же начинающие аргонщики допускают одну грубую ошибку, которая приводит к возникновению непровара. И даже если шов, сваренный TIG сваркой, вышел красивым, бывает такое, что нет провара коренного шва. Непровары — это главная проблема при аргонодуговой сварке.

Итак, что же такое непровары в аргонодуговой сварке и к чему они приводят. Непровар — это несплавление основного металла с наплавленным металлом между собой. Незаполненный металлом сварочный шов оказывается недостаточно прочным, часто изделия сваренные друг с другом, просто разваливаются на части.

Поэтому при сварке аргоном нужно следить не только за чистотой свариваемых металлов и красотой шва, но и за нормальным проваром сварного соединения. Очень важно чтобы с обратной стороны свариваемого металла было бы чётко видно провар корня шва.

Если это не так, то обязательно следует осуществить разделку кромок с противоположной стороны соединения. Затем потребуется наплавить металл, и выполнить тем самым так называемую «двухстороннюю сварку».

Плохая подготовка металлов при сварке аргоном

Большая доля ошибок в аргонодуговой сварке происходит также и по причине плохой подготовки металла перед свариванием. Например, если при сварке аргоном с поверхности алюминия предварительно не удалить окислы, то сварной шов получится грязным и с большим количеством глубоких пор.

Поэтому перед TIG сваркой в среде аргона обязательно нужно качественно подготовить металлы. На свариваемых поверхностях не должно быть грязи и пленки окислов.

Почему при аргонодуговой сварке появляются трещины в металле

Следующая ошибка — это образование трещин при аргонодуговой сварке. Трещины в металле, как правило, появляются из-за неправильного расположения сварного шва, что приводит к излишней концентрации напряжения.

Также трещины могут появиться и по причине завышенного тока для сварки, а также, из-за неправильного выбора расходных материалов. Немалая доля ошибок приходится и на резкое охлаждение. Нельзя слишком быстро охлаждать заготовку, поскольку на сварочном шве может появиться трещина.

Наплывы и подрезы в TIG сварке

Также нередко при сварке аргоном возникают и такие дефекты, которые называются наплывом и подрезами.

Наплыв в сварке — это несплавление основного металла с наплавленным. При этом наплавленного металла гораздо больше, чем нужно, он образует собой бугорок на поверхности металла.

Для устранения данного дефекта приходится срезать излишний металл угловой шлифовальной машиной.

Подрезы в TIG сварке появляются за счет повышенного сварочного тока. Выглядят они в виде небольших углублений вдоль сварочного шва. Для устранения подрезов, в местах возникновения дефекта, необходимо повторно наплавить слой металла.

Проблемы при сварке алюминия часто становятся больной темой для неопытных сварщиков. Чтобы в ваших алюминиевых сварных швах не появлялись дефекты, первым делом узнайте, как предотвратить их появление – и примите превентивные меры.

Сварка алюминия предполагает решение специфических задач. Обладая низкой температурой плавления и высокой теплопроводностью, алюминий к тому же особо склонен к прожёгу на тонких участках металла, в то время как на толстых участках может наблюдаться непровар. Серьезной проблемой также являются дефекты сварки алюминия, такие как трещины, нагар и копоть, пористость в сварных швах.

Во избежание негативных воздействий на производительность и качество сварки, важно понять причины дефектов сварки алюминия, принять меры для их предотвращения и найти способы

Проблемы при сварке алюминия — причина появления шовных трещин

Существует три основных фактора, повышающих вероятность образования горячих трещин при сварке алюминия. Первый фактор – чувствительность основного металла к растрескиванию. К примеру, некоторые сплавы, такие как серия 6000, более склонны к растрескиванию, чем другие. Второй фактор – это присадочный металл, который вы используете. Третьим фактором является

Растрескивание под действием напряжения может произойти, когда сварной шов на алюминии охлаждается, и во время затвердевания присутствует чрезмерное напряжение усадки. Это может быть связано с вогнутым профилем наплавленного валика, слишком медленной скоростью перемещения электрода, жёстким защемлением свариваемых элементов или оседанием металла в конце сварного шва (кратерная трещина).

Как предотвратить появление трещин?

Всегда обращайтесь к проверенным руководствам по выбору присадочного материала, поскольку не все присадочные материалы на основе алюминия подходят для каждого основного металла из алюминиевого сплава. Некоторые руководства по присадочным материалам дают рекомендации, непосредственно касающиеся ряда сварочных характеристик, таких как склонность к растрескиванию, прочность, пластичность, коррозионная стойкость, высокотемпературная прочность, сочетание оттенков цветов после

Помимо этого, используйте такую конструкцию сварного соединения, которая может предотвратить образование горячих трещин. Например, хорошо использовать сварное соединение со скошенными кромками, так как эта конструкция позволяет добавить больше присадочного металла, что приводит к большему разбавлению основного металла и, как следствие, уменьшает его склонность к растрескиванию.

Растрескивание под напряжением можно предотвратить использованием присадочного металла, содержащего кремний. Этот тип присадочного металла снижает усадочные напряжения, когда это возможно, особенно в трещиноопасных зонах, таких как начало и конец сварного шва (или кратеры). Также используйте функцию автоматического заполнения кратера или другие надежные

Еще один вариант борьбы с растрескиванием – предварительный подогрев. Он сводит к минимуму уровень остаточных напряжений в основном металле при сварке и после нее. Внимательный контроль количества подводимой теплоты имеет ключевое значение в этом деле. Для некоторых сплавов излишний подогрев может неприемлемо снизить предел прочности на растяжение основного металла.

Как лучше всего избежать прожёга и непровара

Проблемы при сварке алюминия значительной толщины весьма часто возникают из-за слабой силы тока. Поэтому учитывайте такие моменты во время работы. Обязательно установите достаточно высокую силу тока, это поможет полноценно проварить соединение. Хороший практический метод – использовать 250А для

Почему на сварном шве появились цвета побежалости?

Выбор подходящего присадочного металла – к примеру, из алюминиевого сплава серии 4000, который практически не содержит магния (по сравнению с 5000 серией алюминиевой присадки, которая содержит около 5% магния) – снижает вероятность того, что материал проволоки испарится в дуге и конденсируется на сварном шве в виде сажи.

Уменьшение расстояния от контактного наконечника до свариваемого изделия (CTWD), правильный угол наклона сварочного пистолета и скорость истечения защитного газа также препятствуют появлению цветов побежалости. Используйте сварку углом назад, которая помогает совершать очищающие движения от дуги в передней части сварного шва с целью удаления сажи. Увеличение размера сопла пистолета для GMAW-сварки или горелки для GTAW-сварки способствует защите дуги от сквозняков, из-за которых в зону сварки может попасть кислород. Всегда держите сопло чистым от брызг, чтобы обеспечить постоянный поток газа для защиты сварочной ванны.

Как устранить пористость?

Хранение неупакованного присадочного металла в обогреваемом шкафу или помещении также снижает риск возникновения пористости. Это позволяет избежать условий точки росы и сводит к минимуму вероятность образования гидроксида на поверхности проволоки для GMAW-сварки или прутков для GTAW-сварки.

Заказывать присадочные металлы следует у проверенных производителей. Это связано с тем, что такие компании, как правило, тщательно очищают проволоку и прутки от вредных оксидов для GTAW-сварки, а также соблюдают все процедуры, необходимые для минимизации водородосодержащих осадочных соединений.

Как и для любого метода сварки любых материалов, необходимо выполнить ряд рекомендаций, чтобы получить хороший результат. Механические и химические свойства алюминия таковы, что его сварка может оказаться непростой задачей. Всегда используйте самые эффективные методы очистки и хранения материалов и присадки, тщательно выбирайте правильное оборудование. Ведь проблемы при сварке алюминия всегда легче упредить, чем решать их постфактум.

Сварное соединение алюминия получают несколькими способами. Аргонодуговой метод TIG позволяет добиться равномерного и глубокого провара, сделать шов прочным и аккуратным.

В чем сложность работы с металлом? Алюминий — не самый простой материал для сварки. Работу приходится вести, учитывая особенности металла:

- На воздухе чистый алюминий окисляется. Оксид Al2O3 — это тугоплавкое соединение, переходящее в жидкое состояние при 2050 oС. Само собой это существенно усложняет процесс сварки. Для того чтобы работать с алюминиевыми деталями потребуется специальная подготовка материала, которая доведет его до «чистого» состояния.

- Температура плавления чистого алюминия составляет всего 660 oС. Высокий риск прожига требует тщательного контроля параметров сварочного аппарата и выверенных движений во время сварочного процесса.

Сварка алюминия полуавтоматом в аргоне или аппаратом TIG позволяет избавиться от возникающих проблем, обеспечивая аккуратный и прочный шов на стыке соединения двух деталей.

Технология TIG: преимущества метода

В отличие от стальных сплавов алюминий сложнее в плане термической обработки. Главная проблема — образование оксида при контакте с кислородом воздуха. Подача аргона в зону сварки перекрывает поступление кислорода к алюминию, создавая благоприятные условия для сваривания. В процессе работы происходит расплавление алюминиевого прутка с образованием сварного соединения.

Сварка алюминия аргоном: плюсы метода

- Стабильное горение дуги.

- Равномерный провар.

- Производство тонкого и аккуратного шва.

Метод относится к универсальным: технология TIG годится не только для алюминия, но и для других металлов и сплавов.

Оборудование

Для сварки алюминия аргоном используют аргонодуговой инвертор. Также понадобятся:

- Вольфрамовые электроды. Материал содержит небольшое включение редкоземельных элементов. Чем ниже их содержание, тем выше качество электрода и стабильнее дуга.

- Присадочный алюминиевый пруток. Расходник длиной до метра предлагается в разных диаметрах в интервале 1,6–4,0 мм. Желательно использовать материал после вскрытия упаковки.

Продолжительное хранение приводит к образованию оксидной плёнки, что усложняет процесс сварки алюминия. Состав прутка должен соответствовать характеристикам свариваемых поверхностей.

- Горелка TIG и сопла для равномерной подачи инертного газа к зоне расплава. Если сварку алюминия аргоном планируется вести на открытом воздухе, необходимо брать сопла с большим диаметром, поскольку инертный газ вне помещения скорее уходит из зоны сварки под действием ветра.

- Баллон с аргоном, оснащённый редуктором для регулировки давления.

- Газовый шланг.

Сварка постоянным и переменным током

Аппарат для сварки алюминия аргоном может работать на постоянном токе (DC) и переменном (AC) (есть и инверторы с двумя режимами AC/DC). Если подключить DC в обратной полярности, произойдёт резкий рост температуры сварки. Условия приводят к перегреву вольфрамового электрода, в результате металл разрушается. Чтобы этого не происходило, сварщику приходится уменьшать сварочный ток. В таком режиме можно сваривать только небольшие по толщине детали.

Переменный ток сварки алюминия аргоном запускает процесс удаления оксидной плёнки электрическим методом. Когда на электроде минус, деталь разогревается и плавится. После смены направления заряженных частиц на электроде возникает плюс, и начинается разрушение Al2O3. В таких условиях электрод практически не перегревается, поэтому можно поднять сварочный ток.

Зависимость величины переменного тока от диаметра электрода в процессе сварки алюминия аргоном.

|

Диаметр электрода, мм |

1-2 |

3 |

4 |

5 |

6 |

|

Величина тока, А |

20-100 |

100-160 |

140-220 |

200-280 |

250-300 |

Выбор защитного газа

Для сваривания используют аргон марки Б (используют для металлов и сплавов, чувствительных в расплавленном состоянии к газообразным примесям). Чистота составляет 99,96%. Этот же газ можно применять и для работы на постоянном токе, то есть защита идёт как универсальная.

На практике, особенно когда приходится соединять массивные детали, металл может тяжело поддаваться плавлению. В таких случаях аргон необходимо использовать в смеси с гелием.

Предварительная подготовка деталей

Качество сварочного шва зависит от подготовки свариваемых деталей.

- Рабочие поверхности обезжиривают (подойдёт уайт–спирит, ацетон или бензин).

- Механические зачищают наждаком или протравливают химическим методом (например, щёлочью).

- После химической очистки поверхности дают просохнуть.

Для сваривания в быту достаточно удалить оксид механически, в профессиональной работе поверхности желательно протравить. В производственных условиях после протравливания детали промывают потоком воды, осветляют и высушивают.

Заточка вольфрамового электрода

В процессе сварки рабочая часть электрода постепенно разрушается, что приводит к затуплению стержня. В результате уменьшается глубина провара. Для получения качественного аккуратного шва следует затачивать электрод. Угол подбирают в зависимости силы тока.

- Если предполагается работа на постоянном токе, стержень затачивают на конус. Сточенная часть по длине не должна превышать двух диаметров.

- Для сварки переменным током используют сферическую форму. После заточки кончик стержня слегка притупляют, подрезая от 0,2 до 0,5 мм.

На небольших токах угол заточки выдерживают в пределах интервала 10–20 градусов. Для средних величин используют диапазон 20–30 градусов. На высоких значениях применяют заточку в пределах 60–120 градусов.

Если использовать заточку с углом меньше 20 градусов на средних токах, снизится ресурс вольфрамового стержня. Наоборот, слишком большое значение угла стачивания стержня сделает горение дуги нестабильным.

Процесс заточки ведут механическим способом с помощью абразивного круга или химически, применяя специальную пасту.

Стержень затачивают строго по длине, направляя движение инструмента вдоль оси. Для лучше работы электрода после заточки поверхность полируют.

Особенности сварки методом TIG

Для сварки алюминия и сплавов используют вольфрамовый электрод. Ряд электродов выпускают со специальными присадками, улучшающими качество шва. Приступая к работе, присадочный пруток всегда располагают перед электродом, плавно перемещая связку вдоль шва.

В работе используют следующие приёмы:

- Вольфрамовый электрод держат у самой поверхности, чтобы длина дуги была минимальной.

- Стабильное горение дуги достигается в вертикальном положении электрода. Именно в таком положении электрод нужно держать в процессе сварки. Нужно стараться, чтобы электрод «не гулял» в поперечном направлении.

- Присадочный пруток подают плавно. С опытом операция доводится до автоматизма, на начальном этапе возможны рывки, приводящие к разбрызгиванию расплава. При сварке с присадочным прутком держат угол в 15–20 градусов.

- Сваривание поверхностей следует выполнять максимально быстро. Скорость работы напрямую влияет на качество шва.

Сварка в атмосфере аргона отличается от плавления в зонах с другими газами. Допускается соединять детали в разных пространственных положениях, однако лучший и наиболее равномерный шов получится, если соединяемые изделия находятся в горизонтальной плоскости. Аргон тяжелее воздуха на 38%, поэтому будет собираться внизу. Если требуется сварить алюминиевые детали на потолке или стене, следует применять смесь аргона с лёгким гелием.

Давление в редукторе подбирают в зависимости от условий. В закрытом помещении достаточно подавать аргон со скоростью 7–8 литров в минуту, для сварочных работ на открытом воздухе подачу увеличивают.

Сварка алюминия аргоном: пошаговая инструкция

- Рабочие поверхности зачищают от оксида.

- До начала процесса расплавления свариваемые кромки прогревают до температуры порядка 150 0С (происходит удаление остаточной влаги).

- Горелку приближают к поверхности на расстояние около 3,0 мм и зажигают дугу. Оптимальная длина горения составляет 1,5–2,5 мм.

- Как только появляется расплавленный металл (скорость зависит от сплава и содержания примесей в металле), в зону сварочной ванны плавно подают присадочный пруток.

- Для соединения толстостенных изделий с образованием широкого шва горелку продвигают справа налево без рывков.

- Для того чтобы в процессе работы алюминий не окислялся, рабочая зона присадочного прутка должна постоянно находится под защитой аргона.

- Окончание сварочного шва (стадию заварки кратера) выполняют в режиме плавного уменьшения силы тока. Если оставить значение на одном уровне, ширина шва увеличится, испортив работу.

- После сплавления деталей дугу гасят.

- Горелку держат у поверхности до тех пор, пока продувка инертным газом не завершится. Использование функции Post flow позволяет обдувать металл газом до тех пор, пока свариваемая зона не остынет.

Выбор режимов аппарата

Настройка для сварки алюминия аргоном зависит от толщины соединяемых поверхностей.

|

Диаметр электрода, мм |

2 |

3 |

5 |

6 |

|

Диаметр присадочного прутка, мм |

1,6 |

2,5 |

3,5 |

4,0 |

|

Толщина свариваемых пластин, мм |

1,0–2,0 |

4,0–6,0 |

6,0–10,0 |

11,0–15,0 |

|

Сила тока, А |

50–70 |

100–130 |

220–300 |

280–360 |

В процессе работы важно следить за показателем силы тока. Сварка TIG на слишком высоком токе может привести к прожигу детали, а заниженное значение не позволит расплавить металл.

Для производства небольших швов выбирают двухтактный режим (нажали кнопку–зажгли дугу, отпустили–дуга погасла). Значение стартового тока выставляют в 2 раза выше рабочего, чтобы легче зажигать дугу. Четырёхтакный режим используют для изготовления протяжённых швов. Работа ведётся по упрощённой схеме: нажали кнопку–зажгли дугу–отпустили–дуга продолжает гореть, для завершения нужно ещё раз нажать кнопку. В данном случае стартовый ток подаётся, пока удерживается кнопка.

Применение аргонодуговой сварки

Метод применяют для производства высококачественных сварных швов. Технология TIG хороша для работы с тонкостенными изделиями и соединения трудносвариваемых металлов.

Аргонодуговая сварка используется для следующих материалов:

- Алюминий и сплавы.

- Все типы сталей, включая оцинкованные, нержавеющие и гальванизированные марки.

- Чугун.

- Титан.

- Цветные металлы.

Несмотря на то, что для начинающих сварка алюминия аргоном представляет определённую сложность, следование правилам позволяет добиться качественного соединения деталей.

Ошибки аргонщиков при TIG сварке в среде аргона

Сварка аргоном любит чистоту, если не сказать что стерильность. Сварной шов получается идеально ровным, без наплывов и различных дефектов между слоями. Но это только в том случае, когда аргонщик не допускает ошибок при сварке аргоном.

Многие же начинающие аргонщики допускают одну грубую ошибку, которая приводит к возникновению непровара. И даже если шов, сваренный TIG сваркой, вышел красивым, бывает такое, что нет провара коренного шва. Непровары — это главная проблема при аргонодуговой сварке.

Итак, что же такое непровары в аргонодуговой сварке и к чему они приводят. Непровар — это несплавление основного металла с наплавленным металлом между собой. Незаполненный металлом сварочный шов оказывается недостаточно прочным, часто изделия сваренные друг с другом, просто разваливаются на части.

Поэтому при сварке аргоном нужно следить не только за чистотой свариваемых металлов и красотой шва, но и за нормальным проваром сварного соединения. Очень важно чтобы с обратной стороны свариваемого металла было бы чётко видно провар корня шва.

Если это не так, то обязательно следует осуществить разделку кромок с противоположной стороны соединения. Затем потребуется наплавить металл, и выполнить тем самым так называемую «двухстороннюю сварку».

Плохая подготовка металлов при сварке аргоном

Большая доля ошибок в аргонодуговой сварке происходит также и по причине плохой подготовки металла перед свариванием. Например, если при сварке аргоном с поверхности алюминия предварительно не удалить окислы, то сварной шов получится грязным и с большим количеством глубоких пор.

Поэтому перед TIG сваркой в среде аргона обязательно нужно качественно подготовить металлы. На свариваемых поверхностях не должно быть грязи и пленки окислов.

Почему при аргонодуговой сварке появляются трещины в металле

Следующая ошибка — это образование трещин при аргонодуговой сварке. Трещины в металле, как правило, появляются из-за неправильного расположения сварного шва, что приводит к излишней концентрации напряжения.

Также трещины могут появиться и по причине завышенного тока для сварки, а также, из-за неправильного выбора расходных материалов. Немалая доля ошибок приходится и на резкое охлаждение. Нельзя слишком быстро охлаждать заготовку, поскольку на сварочном шве может появиться трещина.

Наплывы и подрезы в TIG сварке

Также нередко при сварке аргоном возникают и такие дефекты, которые называются наплывом и подрезами.

Наплыв в сварке — это несплавление основного металла с наплавленным. При этом наплавленного металла гораздо больше, чем нужно, он образует собой бугорок на поверхности металла.

Для устранения данного дефекта приходится срезать излишний металл угловой шлифовальной машиной.

Подрезы в TIG сварке появляются за счет повышенного сварочного тока. Выглядят они в виде небольших углублений вдоль сварочного шва. Для устранения подрезов, в местах возникновения дефекта, необходимо повторно наплавить слой металла.

Сварка алюминия аргоном: подробная инструкция для начинающих

Алюминий – не самый легкий материал для металлообработки. Однако, при соблюдении определенных правил и рекомендаций, сварка этого металла не вызывает трудностей. Сварные соединения можно выполнять разными способами, но самый надежный и красивый шов, который не нуждается в дополнительной обработке, можно получить только при использовании аргона.

Специфические свойства алюминия

Прежде чем на практике осваивать сварку в аргоне соединений «летучего» металла, следует хорошо понимать его свойства и обязательно учитывать их. Такие характеристики, как небольшой удельный вес, высокая прочность и стойкость к коррозии, позволяют создавать легкие и надежные конструкции. Но несмотря на то, что алюминий легко поддается механической обработке и формовке, создание неразъемных соединений с ним имеет свои особенности:

- Алюминий — высоко активное вещество. При взаимодействии с кислородом он окисляется. На его поверхности образуется «защитный» слой в виде оксидного покрытия, для нагрева которого нужна температура свыше 2 тыс. градусов, тогда как t плавления самого металла в зависимости от его чистоты составляет 640-660 ⁰C.

- Из-за высокой теплопроводности данного цветного металла происходит интенсивный отвод тепла от места сварки в соединяемые детали и глубина провара становится меньше. Чтобы такого не происходило, заготовку предварительно нагревают.

- Когда алюминий плавится, то не меняет цвет, что создает определенные трудности. Потому как визуально невозможно оценить нагрев соединяемых элементов. Из-за чего случаются прожоги и утечки.

- При проведении сварочных работ необходимо учитывать значительный коэффициент линейного расширения алюминия. В следствие литейной усадки могут возникать деформации и трещины внутри соединительного шва. В этом случае выполняют его модификацию или увеличивают расход проволоки.

Еще один важный момент — определить расход газа. Чем толще материал, тем он выше.

Чтобы металл при взаимодействии с кислородом не окислялся, рабочую зону защищают аргоновым куполом. Если использовать сварочные полуавтоматы, то две задачи решаются одновременно: непрерывная подача проволоки и защита зоны плавления от внешнего воздействия.

Сварка алюминия. Основные способы

Металлообработку алюминия в большинстве случаев проводят полуавтоматом, аргоном, инвертором.

При сварке полуавтоматическим аппаратом (MIG/MAG) вместо электрода используется сварочная проволока. Она бывает двух видов: омедненная и флюсовая. Поскольку проволока подается автоматически, то нет необходимости следить за расстоянием между горелкой и металлом. Оно постоянно.

Шов получается доброкачественным, хотя скорость выполнения ниже, чем при втором способе.

При аргонодуговой сварке (TIG) работают с электродами из вольфрама. Детали нагреваются посредством электрической дуги, которая горит между электродом и местом соединения. В область расплавления металла подается алюминиевый провод, благодаря чему формируется сварочный шов.

Варить такой материал, как алюминий, инвенторными аппаратами не всегда удобно, поскольку сложно контролировать качество. При использовании плавящихся электродов с покрытием сварка выполняется постоянным током, где держатель с электродом присоединяется к плюсовой клемме инвентора. В случае с вольфрамом используется переменный ток.

Технология аргоновой сварки

Данная технология применяется там, где важен вид и качество сварного соединения. Для её выполнения потребуется источник тока, баллон с аргоном, подающее устройство, которое проталкивает присадочную проволоку в рабочую зону, и аппарат. Если он двухрежимный, то необходимо выбрать режим переменного тока (АС). Первоначально работают с большой силой тока, чтобы быстрее прогреть металл. Затем её уменьшают, во избежание пережогов.

Чтобы снизить расход аргона, необходимо укомплектовать горелку газовой линзой со специальной сеткой.

Настройка аппарата

Алюминий и его сплавы свариваются на прямой полярности, на электроде минус. Сварку выполняют переменным током.

Настройка аппарата производится следующим образом:

- Непосредственно перед работой выставляют давление газа (6-12 л). Оно зависит от условий (помещение или открытый воздух) и диаметра сопла. Нужно учитывать такое понятие как турбулентность. Когда из сопла выходит большой напор газа, он перемешивается с воздухом, и защита зоны снижается.

- Далее определяются с режимом работы.

- Устанавливают продувку шва (сек) и ток старта (А).

- Возрастание тока (2 сек).

- Затем выставляют основной ток, который зависит от вида и толщины материала.

После чего приступают к настройкам переменного тока. Как правило, это частота в 200 Гц и баланс переменного тока 40% при небольшой ширине шва.

Устанавливают режим «заварка кратера» (усадочная раковина, возникающая в результате резкого обрыва дуги), время спада, ток завершения и обдув шва. По определению кратера быть не должно. Есть замок и он не должен отличаться от основного шва, но это зависит от мастерства сварщика.

| Режимы аргонодуговой сварки алюминия вольфрамовым электродом | ||||

| Толщина металла, мм | Диаметр, мм | Сила тока, а | ||

| Вольфрамового электрода | Присадочной проволоки | В аргоне | В гелии | |

| 1-2 | 2 | 1-2 | 50-70 | 30-40 |

| 4-6 | 3 | 2-3 | 100-130 | 60-90 |

| 4-6 | 4 | 3 | 160-180 | 110-130 |

| 6-10 | 5 | 3-4 | 220-300 | 160-240 |

| 11-15 | 6 | 4 | 280-360 | 220-300 |

Горелки и расходные материалы

Расходники к горелкам:

- Электроды из вольфрама диаметром 2,4 мм используются для решения большинства задач. Для токов свыше 150 А можно приобрести электрод 3,2 мм. Этих диаметров будет вполне достаточно.

- В комплекте поставляются обычные сопла без газовых линз. Но если хотите сэкономить на газе и повысить газовую защиту, то её лучше поставить.

- Самое ходовое сопло № 7, для алюминия больше брать не рекомендуют.

- Для тех, кто собирается заниматься ремонтной сваркой, нужно иметь колпачки разных размеров.

Можно приобрести сразу комплект с расходными материалами. Стоит он недешево, зато надолго закроет проблему с расходниками.

Подготовка соединяемых деталей к работе

Части, которые будут свариваться между собой, делают максимально ровными и плоскими. Если имеется ленточный гриндер (станок для финишной обработки материала), то для удаления зазоров можно воспользоваться им или болгаркой. Края обрабатывают напильником или металлической щеткой с мелким ворсом.

Детали должны быть чистыми. С их поверхности удаляют любые загрязнения (грязь, пыль, жир), используя моющие средства. Оксидную пленку снимают щеткой с жесткой щетиной. После чего детали промывают чистой водой и обезжиривают при помощи ацетона или любого другого растворителя, который должен высохнуть сам по себе.

Если размер заготовок небольшой, их помещают в нагретый до 60⁰C щелочной раствор, и держат в нем несколько минут. Затем поверхность шлифуется металлической щеткой.

Подготовительные работы проводятся непосредственно перед началом операции, пока не начались окислительные процессы.

Почему используют переменный ток

Сварочные работы аргоном выполняют на переменном токе. И первая его цель при работе с алюминием – разрушение оксидной пленки. В каждом аппарате эта настройка называется по-своему: баланс переменного тока, очистки, обратной полярности. Но по факту это баланс переменного тока, то есть регулировка времени включения обратной полярности.

Обычно выставляется процентное соотношение 50/50. Верхняя цифра – прямая полярность, нижняя — обратная. Надо понимать, что регулируется не сила тока, а время нахождения в обратной полярности. Когда его убавляют, улучшается глубина проплавления, сужается дуга, увеличивается её стабильность, но качество разрушения оксидной пленки снижается.

Когда время нахождения в обратной полярности увеличивают, то дуга расширяется, как и зона зачистки, оксидная пленка разрушается быстрей, но уменьшается глубина провара и стабильность дуги. Она начинает рыскать.

Обратная полярность влияет на физическое состояние вольфрамового электрода. При увеличении времени возрастает нагрузка на него, что приводит к разрушению (оплавлению).

Если убавить баланс обратной полярности, то превышение амперных нагрузок приведет к тому, что от вольфрама будут отрываться частички и улетать в деталь. Электрод при этом расслаивается и разрушается. Вот почему важно поймать баланс переменного тока.

Некоторые особенности металлообработки в среде аргона

Сваривание элементов начинают с прихвата, с одной и другой стороны. Затем переворачивают заготовку и делают два дополнительных прихвата, а в случае большой длины – 3-4.

Если есть педаль, то регулировать подачу тока удобней ей. Пока металл не разогрет и нет расплавленного алюминия, присадку не подают. Присадку подбирают по толщине материала. Расстояние между электродом и заготовкой должно быть не больше 3 мм, чем меньше, тем лучше, но это для продвинутых.

Горелку держат немного под наклоном. Самый лучший угол – прямой, потому как позволяет получать симметричную ванну, а она в свою очередь имеет максимальную газовую защиту. Но в этом случае не видно самого процесса сварки. Поэтому горелку слегка наклоняют, примерно на 15 градусов. Так делают в случае стыкового шва. При варке таврового соединения, если детали одной толщины, то угол наклона электрода составляет 45 градусов, причем он ставится строго между двух деталей, чтобы плавить их равномерно. Если одна деталь толще (чаще всего основание), то наклон электрода выполняют на толстый металл.

Чтобы получить качественный и красивый шов, присадку подают понемногу. Разогрели, двинули, подали. Сварка спешки не любит. Необходимо поймать момент движения горелки и подачи присадки. Подавать нужно в хорошую сварочную ванну. При недостаточном токе слышится характерный треск, как при жарке сала. Его быть не должно. Значит алюминий еще холодный, необходимо увеличить ток. А если треска нет, но ванна начинает расползаться и её невозможно контролировать, величину тока нужно уменьшить. Только тогда будет образовываться красивая чешуйка.

По поводу защиты сварочной ванны. Аргон должен быть качественным, поэтому гостовский лучше не использовать. В идеале брать аргон высокой чистоты – 99,998%. Чтобы ламинарный поток газа был правильный (не перемешивался и не пульсировал) и максимально выполнял свою функцию, на горелку устанавливают газовую линзу, а поверх нее – керамическое сопло.

Итак, подведем итог. В начале процесса подается газ и только после этого приступают к сварке, а в конце операции действия выполняются наоборот с задержкой до 5 с.

Преимущества и недостатки аргоновой сварки

Создание неразъемных соединений деталей из цветных металлов и их сплавов при помощи аргона имеет свои плюсы и минусы.

Преимущества:

- В отличие от прочих технологий, этот способ позволяет получить надежные и визуально красивые швы небольшой толщины при незначительном нагреве свариваемых элементов. Поскольку деформация минимальная, то данный метод применяют для сварки заготовок, имеющих сложную конфигурацию, и тех металлов, что не свариваются никакими другими способами.

- Аргон, являясь инертным газом, тяжелее воздуха, поэтому при соблюдении технологического процесса атмосферные газы не попадают в зону расплавленного металла.

- Электрическая дуга короткая и имеет высокую тепловую мощность, следовательно, при достаточном уровне подготовки работы проводятся качественно и не требуют большого количества времени.

- При должном усердии, учитывая основные требования и нюансы, освоить процесс нетрудно.

Недостатки:

- Если работы проводятся на открытом воздухе, то при порывах ветра газ может улетучиваться, что отрицательно скажется на качестве соединительного шва. Тогда нужно воспользоваться закрытым помещением, где установлена принудительная вентиляция.

- Высокая стоимость и сложность оборудования, работа с которым требует специальных знаний и определенных навыков.

- При использовании высокоамперной сварки необходимо заранее предусмотреть дополнительное охлаждение.

Как можно заметить, минусы незначительные и при желании устраняемые.

Главная ошибка новичков при сварке алюминия

Движение электронов происходит от минуса к плюсу или наоборот. И когда присадка подсовывается в воздух, её оплавляет температура от сварочной ванны. Она окисляется, и капля попадает в ванну. В результате появляется чернота на швах, и новички не могут понять причину. Это ошибка 80% начинающих сварщиков.

Присадка, пока она находится в воздухе, не имеет никакого заряда. Когда она касается детали, то получает тот же заряд, что и заготовка. Электроны, которые летят от вольфрамового электрода к детали, не огибают препятствие (присадку), а пробивают его. Таким образом, тепло дуги и движение электронов срезают кусочек проволоки, забирая его в ванну и нагревая.

Второй момент, это когда присадка касается сварочной ванны, последняя отдает тепло, что облегчает и ускоряет забор присадочной проволоки.

Такие мелкие нюансы обязательно нужно учитывать в процессе обучения.

Рекомендации для начинающих

Нельзя делать резких движений держателем и отводить горелку от рабочей зоны, иначе газовая защита исчезнет и в неё попадет воздух. Что приведет к появлению пор и окислов в сварочном шве. Соединение разорвется в любой момент или в нем появятся трещины.

Если шов округлой или овальной формы, то можно говорить о недостаточной глубине провара. Поэтому всегда нужно следить за сварочной ванной. В идеале она имеет удлиненную форму, с небольшим валиком.

Электрод смотрит только вперед, а присадка подается ему навстречу и обязательно равномерно. Если она поступает с перерывами, то дуга станет нестабильной, а значит увеличится расход газа и электроэнергии.

TIG – это метод скрепления поверхностей, при котором в качестве защитного газа выступает аргон. Он предотвращает попадание воздуха, что исключает вероятность плавления. Методика отличается хорошим защитным эффектом, высоким качеством соединения, отсутствием брызг, красивой внешней формой шва. Она позволяет сваривать различные металлы.

Довольно часто новички допускают дефекты аргонодуговой сварки, так как подобная методика требует соблюдения ряда условий, влияющих на конечный результат. В этот список можно внести качество подготовки поверхности, выбор оптимального электрода, качество аргона для сварки, влияние ветра, расстояние между горелкой и заготовкой, скорость работы, низкое давление в баллоне.

Если вам требуется сварка металла аргоном, обращайтесь к специалистам нашей компании.

Как влияет подготовка поверхности

Основное правило сварки аргоном – это адекватная подготовка поверхности, так как технология требует стерильность. Ее отсутствие негативно сказывается на качестве будущего сплава. К примеру, ошибки при сварке алюминия аргоном приводят к непроварам, окислам, трещинам.

Важность выбора электрода

Для получения качественного итогового шва аргоновой сварки следует особое внимание уделить выбору электрода. Неопытные сварщики могут начать работать с вольфрамовыми универсальными электродами. Они работают на постоянном и переменном токе и хорошо сваривают большинство металлов. Опытным специалистам следует отдать предпочтение изделиям с европейской маркировкой WC-20, WL-15, WL-20, WP, WT-20, WZ-8, WY-20.

Нужно помнить, что неправильный выбор электрода приведет к кратерам на поверхности, подрезам, наплывам, прожогам.

Дефекты, как результат некачественной работы

К дефектам шва аргонодуговой сварки относят:

- Непровар. Отсутствие надежного соединения между металлами, что негативно сказывается на прочности. Для решения проблемы плохого качества сварки аргоном потребуется разделать кромки с противоположной стороны шва и заново сварить изделия.

- Трещина. Результат неправильного расположения шва аргоновой сварки, завышенный ампераж процесса, резкое охлаждение, неправильный подбор материалов, повышенное содержание углерода и примесей.

- Наплывы. Расплавленный металл натекает на основной без сплавления, что возникает из-за недостаточного прогрева, избытка присадочного материала.

- Подрезы. Углубления в околошовной зоне, что ослабляет шов. Результат завышенного ампеража.

- Кратеры. Углубления по причине обрыва сварочной дуги. Ослабляют соединение из-за уменьшения сечения шва. Для устранения следует высверлить или вырезать кратер до основного металла.

- Прожоги. Сквозное проплавление по причине завышенного ампеража, недостаточного перемещения дуги, большого зазора между кромками. Исправляют ошибку зачисткой и заваркой.

По этой причине важно знать, как правильно вести шов в аргонодуговой сварке и как работать с электродами.

При работе с TIG следует соблюдать определенные правила. В противном случае высока вероятность совершения ошибок и получения некачественного соединения металлов. К основным дефектам относят непровар, трещины, наплывы, прожоги, которых можно избежать при грамотной подготовке поверхности и правильном выборе электрода.

Нужна дуговая сварка металлов? Обращайтесь к специалистам нашей компании!

А мне казалось, что соответствующий диаметр электрода, правильный угол, и оптимальное расстояние электрода от ванны способствует не прожиганию.

И как варить в углу?

Пример:

Вырезаем концы однй трубку на длинну 100мм от трубной доски с обоих концов, радиатора 800*1000мм, операционное поле для горелки в месте укладки шва получится около 11*90*100мм.(Ш*Д*В)

При таких случаях тонкая часть сопла 4L (самое длинное и тонкое из выпускаемых длинна узкого конца около 50мм толшина 10мм) еле шевелится между соседними исправными трубками. Расстояние между концом и началом шва 9 сантиметров, да еще на трубках с боков торчат остатки ежиков от обрезанных перемычек. Даже с задвинутым электродом очень легко поймать дугу на трубку.

При подобных швах речь о правильном угле горелки вообще не ведется в таких случаях половина шва варится с одной стороны радиатора углом вперед с градусом постепенно меняющимся от 10 до 150 а вторая половина шва варится с другой стороны радиатора но уже от центра углом назад при градусах от 150 до 10 с подачей присадки с внутренней стороны угла.

В таком раскладе если сунуться с выдвинутым по норме электродом то придется с вероятностью 99% вырезать обе соседние трубки.

Сейчас мудрю самодельное сопло под вольфрам 0,5 и 1мм из кваоцевой трубки с длинной узкой части 100мм и диаметром 3-5мм, именно для мелких радиаторов.

И как варить в углу?

Я имел ввиду обычный угловой шов, варится как обычно.

По табличке беру слова обратно, посидел работу поанализировал, оно просто уже в голове подсознательно сидит, сопло поменял, газ крутанул, трудишся. Вроде с ежедневными рабочими данными совпадает, но в основном расход газа я занижаю в 1,5-2 раза из-за задвинутого электрода.

Несколько лет назад поменял все редукторы пр-ва китай с ротаметрами на производство сША а единицы измерения ротаметров не глянул, работал все это время по их ротаметру, как положенно примерно по такойже табличке. С полгода как тому назад полез я смеси месить а там считать надо был, пригляделся к обозначениям а там CFH а не LM, это я в «Кубических Футах в Час» все это время я питал защиту, в два раза меньшим обьемом газа. За все это время всего несколько раз приходилось добавлять газа из-за плохой защиты. Сделал себе табличку с пересчетами шкал, поработал, газ кончается в 2 раза быстрее. Табличку выкинул — расход газа нормализовался, теперь работаю по старой схеме без пересчета.