Запись, контроль и редактирование УП

Управляющая программа для станка с ЧПУ размещается на специальном программоносителе.

В качестве программоносителя на станках с ЧПУ первого поколения использовались магнитные ленты шириной 35 мм. Для станков второго и последующих поколений – основной программоноситель бумажная лента толщиной приблизительно 0,1мм. Ширина ленты 17,5 мм — для пятидорожечной записи, 22,5мм — для шести- и семидорожечной записи и 25,4 мм — для восьмидорожечной записи (см. рис.). Информация на ленте записывается путем пробивки кодовых отверстий диаметром 1,83мм с расстоянием между строками 2,54+/-0,05мм и поэтому лента называется перфолентой. Сейчас в основном применяют перфоленту шириной 25,4мм (1 дюйм) с перфорацией отверстий на восьми дорожках. С соответствующим шагом на перфоленту наносят транспортную (ведущую) дорожку, диаметр отверстий которой равен 1,17мм.

На рисунке: 1 — строчки; 2 -дорожки кодовых отверстий; 3 — транспортная дорожка ( для перемещения перфоленты).

В современных УЧПУ используются также гибкие магнитные диски и компакт — кассеты.

Подготовленная исходная информация по обработке детали, т.е. управляющая программа для станка с ЧПУ содержит информацию о перемещениях и технологическую информацию.

Первая имеет числовую форму, а технологическая информация описывается набором буквенно- цифровых символов, т.е. УП имеет буквенно- цифровой вид.

Программа записывается на программоноситель, обычно на перфоленту. Каждая поперечная строка на перфоленте выражает одну кодовую комбинацию (одну цифру, букву или знак).

Чтобы произвести обработку на станке с ЧПУ необходимо иметь управляющую программу (УП), которую можно написать вручную или автоматизировано с помощью CAM системы. Согласно ГОСТ20523-80 УП – это совокупность команд на языке программирования, соответствующая заданному алгоритму функционирования станка по обработке конкретной заготовки. Совокупность команд с заданным форматом и определенным набором правил функционирования, используемая для записи информации, называется кодом программирования. Например, буквенно-цифровой код БЦК5 использовался для записи информации на пятидорожечную перфоленту. Носители информации на основе перфоленты или перфокарт уже давно не используются, поэтому данный код также не актуален.

Для программирования современного оборудования используется буквенно-цифровой код ИСО 7 бит (ISO 7 bit), разработанный в начале 60-х годов компанией Electronic Industries Alliance с финальной доработкой в начале 80-х годов. Также известен какG или CNC код. В СССР регламентировался ГОСТ 20999-83.

Основным кодом для современных станков с ЧПУ является международный буквенно-цифровой семиразрядный код ISO-7bit (ИСО-7бит). Этот код предназначен для записи информации на восьмидорожной перфоленте и позволяет кодировать 128 символов.(см.рис.).

Первым четырем дорожкам (1-4) присвоены веса двоично-десятичного кода 8-4-2-1 (2^3-2^2-2^1-2^0), что обеспечивает 16 кодовых комбинаций, выражающих в двоичном счислении десятичные цифры 0-15. Дорожки 5,6 и 7 являются определяющими дорожками (признаки цифр или букв). Дорожка 8 является дорожкой четности.

Основные единицы данного кода – G и M команды.

Функции с адресом (префиксом) G – называются подготовительными и определяют режим и условия работы станка и системы ЧПУ. Стандартные подготовительные функции лежат в диапазоне G00-G99.

G00…G09 – команды общего порядка, позиционирование, линейная или круговая интерполяция;

G10…G39 – особенности непрерывной обработки; выбор осей, плоскостей, видов интерполяции;

В таблице ниже приведены основные подготовительные функции.

G00 – ускоренное перемещение (холостой ход);

G01 – линейное перемещение (рабочий ход);

G02 – круговая интерполяция с движением по часовой стрелке;

G03 — круговая интерполяция с движением по против часовой стрелки;

G04 – останов выполнения программы на заданное время;

G17 – рабочая плоскость XY;

G18 – рабочая плоскость XZ;

G19 – рабочая плоскость YZ;

G40 – отмена коррекции на радиус инструмента;

G41 – коррекция на радиус инструмента слева от контура;

G42 — коррекция на радиус инструмента справа от контура;

G43 – коррекция на длину инструмента положительная;

G44 – коррекция на длину инструмента отрицательная;

G49 – отмена коррекции на длину;

G53 — программирование в системе координат станка;

G54…G59 – установка рабочей системы координат;

G70 – программирование перемещений в дюймах;

G71 – программирование перемещений в мм;

G80 – отмена циклов сверления;

G81…G89 – циклы сверления;

G90 – задание перемещений в абсолютных координатах;

G91 – задание перемещений в приращениях от предыдущего значения;

G94 — задание скорости перемещения (подачи) в мм/мин;

G95 — задание скорости перемещения (подачи) в мм/об;

G97 — обороты в минуту;

Между собой G-коды выделяются в отдельные группы, в пределах которых действие одной функции может отменяться другой, например ускоренное перемещение G00 действует до тех пор, пока в программе не встретится другая функция этой группы G01, G02 или G03. Не допускается использование в одном кадре нескольких функций из одной группы.

Функции с адресом (префиксом) M – называются вспомогательными и предназначены для управления различными устройствами станка, например вкл/выкл шпиндель, охлаждение и т.д.

M00 – программируемый останов, без потери информации;

M02 – конец программы, модальные функции сохраняются;

M03 – вкл. шпинделя по часовой стрелке;

M04 — вкл. шпинделя против часовой стрелке;

M05 – выкл. шпинделя;

M06 – сменить инструмент;

M08 – вкл. охлаждение;

M09 – выкл. охлаждение;

M10 – зажим поворотной оси;

M11 – разжим поворотной оси;

M30 — конец программы, модальные функции отменяются.

Ручная подготовка управляющих программ с перфорацией кодовых комбинаций на перфоленте осуществляется с помощью различной аппаратуры. Наибольший эффект достигается в том случае, если аппаратура для подготовки программ работает в едином комплексе.

Устройство подготовки данных на перфоленте (УПДЛ) типа «Брест-1T» содержит: рабочий стол оператора, электронный шкаф, пишущую машинку «Консул-254», перфоратор ПЛ-80, считывающее устройство. Код записи программ — ИСО и БЦК-5. Максимальная скорость обработки информации в режимах, связанных с работой пишущей машинки, — до 10 символов в 1 с. Максимальная скорость обработки информации в режимах сравнения, реперфорации и сравнения с реперфорацией — 50 строк в 1 с. УПДЛ «Брест-1T» позволяет: производить запись программы работы станка на перфоленту; изготовлять дубликаты перфоленты; осуществлять контроль программы, записанной на перфоленте, различными способами: сравнением двух лент, сравнением информации, записанной на ленте, с информацией, записанной на печатном бланке, и т. д.

Устройство ПРЕПАМАТ ЕС-9021 (ВНР), аналогичное «Брест-1Т», также предназначено для подготовки и контроля программ на перфоленте.

В состав комплекса подготовки и проверки программ АПСП-1200 входит дисплей, позволяющий не только выводить на экран буквенно-цифровую информацию, но и корректировать ее при отработке и исправлении программ, что создает значительные удобства в работе.

По источнику возникновения все ошибки на перфоленте подразделяются на ошибки программиста, ошибки оператора, работающего на перфораторе, и сбои перфоратора. Как указывалось выше, ошибки из-за сбоев перфоратора обнаруживаются автоматически в процессе нанесения информации на перфоленту путем контроля четности числа отверстий в поперечных строках (для кода ИСО-7бит).

Ошибки оператора, работающего на перфораторе, выявляются и исправляются по-разному. Если ошибка замечена оператором непосредственно в процессе перфорации, то она исправляется сразу путем возврата перфоленты на шаг в обратном направлении, пробивки в ошибочной строке символа DEL (забой) и нанесения правильной информации в следующей строке. Если ошибка осталась оператором незамеченной, то она выявляется путем сравнения распечатки кадров на бумаге с текстом программы, написанной программистом. При выявлении такого рода ошибок определяется их величина и решается вопрос о необходимости исправления перфоленты. Исправление перфоленты осуществляется путем заклеивания отверстий в ошибочной строке и пробивки нового символа с помощью ручных устройств различных конструкций, позволяющих набрать в строке любую комбинацию отверстий, или путем реперфорации исправленной ленты при использовании комплекса подготовки и контроля программ.

Для определения ошибок программиста и другого рода не выявленных ошибок перфоленту с программой перед обработкой партии заготовок подвергают дополнительному контролю.

На станках с позиционным управлением вскрыть ошибки программирования легче, чем на станках с контурным управлением. Это объясняется тем, что можно установить перфоленту на станок и проверить движение всех рабочих органов вхолостую, контролируя точность позиционирования на каждом перемещении по цифровой индикации или путем измерений.

На станках с контурным управлением контроль положений может выполняться только в запрограммированных контрольных точках с остановками. Поэтому приходится контролировать траектории движения инструмента путем вычерчивания их на бумаге (плоские контуры). Для этого используют автоматические чертежные устройства, координатографы, работающие от перфоленты, а при их отсутствии — непосредственно станок с простыми дополнительными приспособлениями. Так, для контроля фрезерной обработки плоского контура в шпиндель фрезерного станка устанавливают карандаш, который при работе станка от перфоленты вычерчивает на листе бумаги, расположенном на столе, траекторию движения центра фрезы, т. е. контур, эквидистантный заданному. При правильном программировании вычерченный контур должен отвечать заданным геометрическим формам и размерам, а по окончании отработки всех перемещений инструмент должен возвратиться в исходную точку.

Предварительный контроль перфоленты для 3-координатной (объемной) фрезерной обработки обычно производится при работе станка вхолостую без приспособления, инструмента и заготовки. При этом визуально контролируют принципиальную правильность движений рабочих органов станка, а точному контролю подвергают только возврат этих органов в исходную точку обработки.

После выявления и исправления всех ошибок перечисленными выше способами производится окончательная отладка программы по результатам обработки пробной детали. Измерение фактических размеров этой детали после обработки позволяет окончательно исправить перфоленту и ввести коррекции с пульта УЧПУ.

Возможность введения коррекций в перемещения рабочих органов с пульта УЧПУ обеспечивается записью в кадрах управляющей программы числовой информации по адресу L, задающей вид коррекции и номер корректора на пульте. Если в кадре не задана информация по адресу L, то введение коррекций в кадре невозможно. Число корректоров на пультах УЧПУ ограниченно, поэтому коррекции задаются только в кадрах обработки наиболее точных поверхностей.

Необходимость введения коррекций определяется и другими причинами. Например, почти всегда предусматривается возможность введения коррекции на вылет инструмента. Эта коррекция вводится в заданный программой корректор в соответствии с действительным вылетом инструмента при отладке программы на станке.

Коррекции на положение инструмента позволяют компенсировать ошибки, возникающие при настройке станка, а также ошибки, выявленные при обработке первой детали, которые произошли вследствие деформации заготовки, инструмента, элементов станка и приспособления под действием усилий резания или других причин (например, тепловых деформаций).

Это интересно знать:

Содержание страницы

- 1. Трехмерная система координат

- 2. Принципы формирования простой управляющей программы (УП)

- 3. Использование персонального компьютера для формирования УП

- 4. Загрузка УП на станок

- 5. Контроль УП в системе ЧПУ

- 6. Правила техники безопасности при работе на станках с СЧПУ

1. Трехмерная система координат

Декарт триста лет назад разработал систему, позволяющую определять положение точки в трехмерном пространстве (рис. 1). Прямоугольная система координат является плоскостной системой, на которой можно расположить под прямым углом две пересекающиеся прямые. Такие линии принято называть осями, а началом координат считается точка их пересечения.

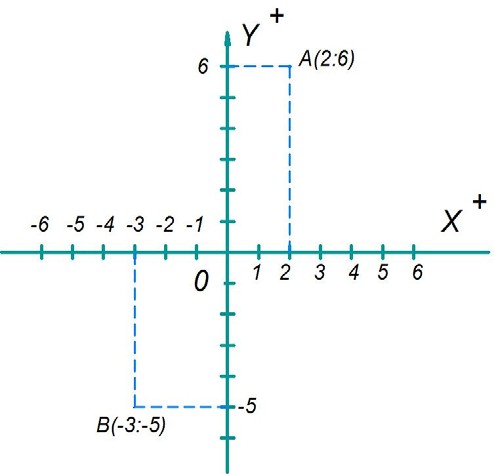

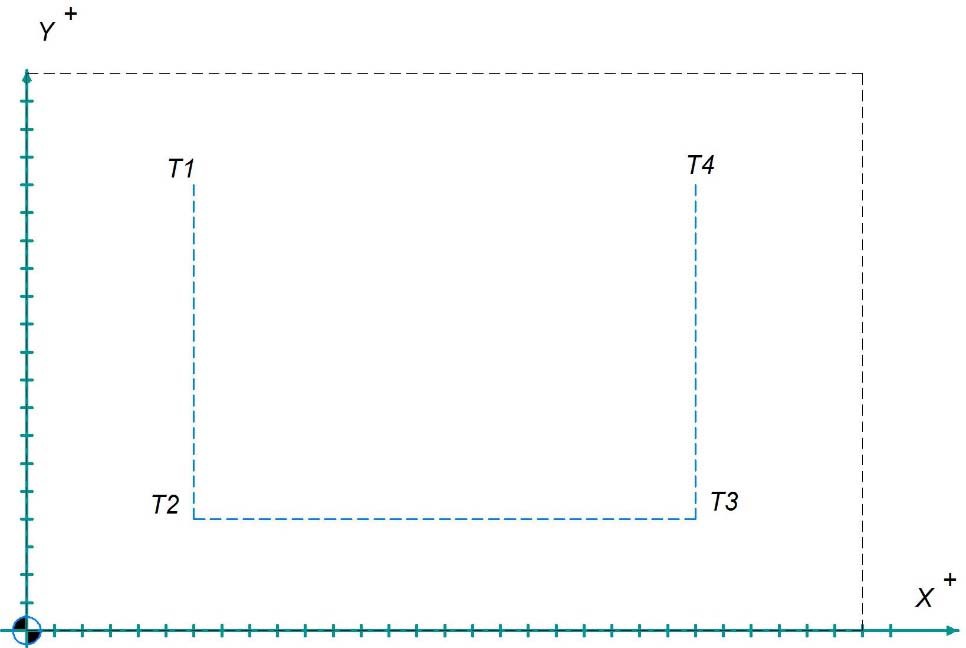

Рис. 1. Пример прямоугольной системы координат

Принято обозначать оси буквами латинского алфавита X и Y. Такая система с осями, обозначенными буквами X и Y, дает возможность определять координаты любой точки на рассматриваемой плоскости. Соответственно, расстояния от начала координат (0) до точки А по оси X и до точки В до оси Y являются координатами по двум осям.

При разработке программ механической обработки числовые значения координат точек указывают в скобках, при этом всегда первой координата по оси X, а второе значение представляет собой координата по оси Y. Таким образом, на рис. 1 находится точка А (2; 6). Для каждой оси является характерным наличие положительного и отрицательного направлений. Из рисунка 3.1 видно, что если значения координат отрицательные, то точка лежит в левой нижней четверти координатной сетки, например, точка В (-3; -5). Если точка имеет значение какой-либо из координат 0, то она находится на соответствующей оси.

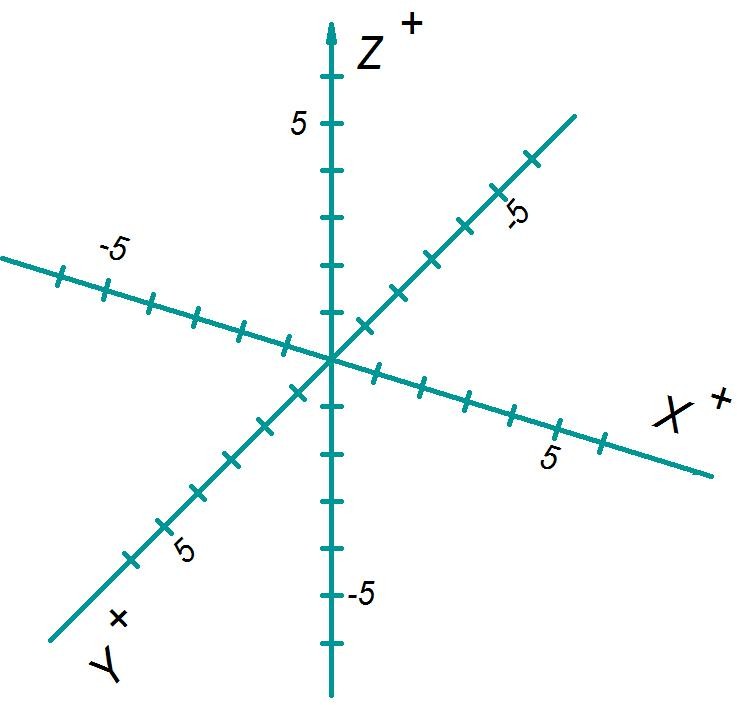

Трехмерная система координат (рис. 2) образуется за счет пересечения трех взаимно перпендикулярных плоскостей, она и характеризует положения рассматриваемой точки в трехмерном пространстве. В этом случае к осям X и Y, находящимся в одной плоскости добавляется перпендикулярно к этой плоскости ось Z. Поэтому при цифровой записи координат трехмерного пространства координаты точки указываются в скобках в следующем порядке (x; y; z).

Рис. 2. Трехмерная система координат

2. Принципы формирования простой управляющей программы (УП)

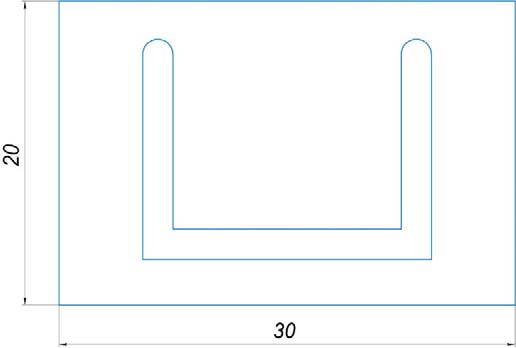

При обработке инструмент и деталь совершают движение (вращение, перемещение) друг относительно друга по заранее определенной траектории. Основной координатой инструмента является его центр, представляющий собой при программировании точку, движение которой описывает управляющая программа (УП). Так как движение инструмента представляет собой сложную линию в пространстве, то его принято представлять, как движение точки, состоящее из отдельных, неразрывно связанных друг с другом участков (см. рис. 3). Они могут быть отрезками прямых линий, дуг окружностей, кривыми линиями второго или других высших порядков.

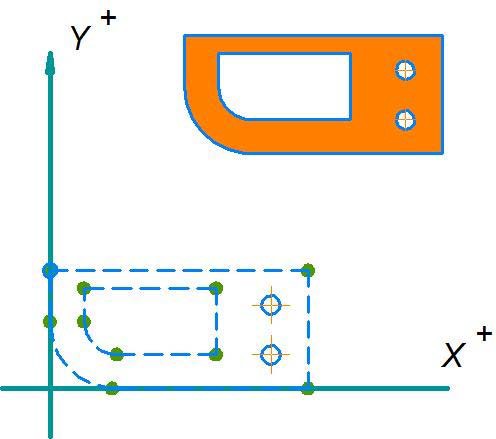

Рис. 3. Контуры детали в виде последовательно соединенных геометрических элементов

Контактные точки таких участков принято называть узловыми, или опорными точками. Поэтому в УП записываются координаты именно этих точек. Напишем УП для фрезерования паза (рис. 4). Имея координаты узловых точек, это можно сделать достаточно просто. На первом этапе разработки программы необходимо переместить инструмент в точку Т1 и углубить его на необходимую величину.

Рис. 4. Фрезерование паза глубиной 1 мм

Затем мы перемещаем инструмент через все узловые точки (Т2, Т3, Т4) и поднимаем фрезу в вверх из материала заготовки в точке Т4. Для чего определим координаты узловых точек паза и занесем их в табл. 1, для удобства написания программы. На рисунке 5 представлены координаты всех, используемых нами, узловых точек.

Таблица 1. Координаты опорных точек паза

| Точка | Координата по оси Х | Координата по оси Y |

| Т1 | 6 | 16 |

| Т2 | 6 | 4 |

| Т3 | 24 | 4 |

| Т4 | 24 | 16 |

Рассмотрим условия создания программы для фрезерования паза глубиной 1 мм.

Для нахождения координат четырех установочных точек, расположим деталь в прямоугольной системе координат.

Рис. 5. Деталь в прямоугольной системе координат

Подведем режущий инструмент к первой опорной точке:

N50 G00 Х3 Y8

Следующие два кадра заставляют инструмент опуститься на требуемую глубину в материал заготовки.

N60 G00 Z0.5

N70 G01 Z-l F25

Как только инструмент окажется на нужной глубине (1 мм), можно перемещать его через все опорные точки для обработки паза:

N80 G01 Х3 Y3

N90 G01 Х7 Y3

N100 G01 Х7 Y8

Теперь следует вывести инструмент из материала заготовки – поднять на небольшую высоту:

N110 G01 Z5

Соберем все кадры вместе, добавим несколько вспомогательных команд и получим окончательный вариант программы:

| Кадры УП | Описание кадра |

| % | Символ начала программы |

| О0001 (PAZ) | Номер программы (0001) и ее название (PAZ) |

| N10 G21 G40 G49 G54 G80 G90 | Строка безопасности |

| N20 М06 Т01 (FREZA D1) | Вызов инструмента № 1 |

| N30 G43 Н01 | Компенсация длины инструмента № 1 |

| N40 M03 S1000 | Включение оборотов шпинделя (1000 об/мин) |

| N50 G00 X3 Y8 | Ускоренное перемещение в опорную точку Т1 |

| N60 G00 Z0.5 | Ускоренное перемещение инструмента в Z0.5 |

| N70 G01 Z-l F25 | Перемещение на глубину 1 мм на подаче 25 мм/мин |

| N80 G01 ХЗ Y3 | Перемещение инструмента в точку Т2 (25 мм/мин) |

| N90 G01 Х7 Y3 | Перемещение инструмента в точку Т3 (25 мм/мин) |

| N100 G01 Х7 Y8 | Перемещение инструмента в точку Т4 (25 мм/мин) |

| N110 G01 Z5 | Подъем инструмента вверх в Z5 (25 мм/мин) |

| N120 М05 | Выключение оборотов шпинделя |

| N130 МЗ0 | Завершение программы |

| % | Символ конца программы |

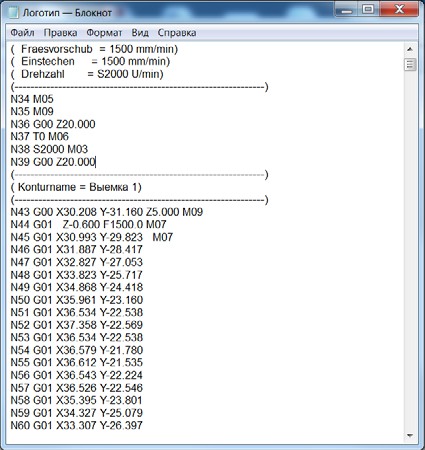

3. Использование персонального компьютера для формирования УП

Управляющие программы могут быть записаны двумя способами:

- на стойке ЧПУ станка (цеховой вариант программирования);

- ПК технолога-программиста с передачей на стойку ЧПУ по локальной сети.

Первый вариант программирования широко использовался в начале внедрения станков с ЧПУ, но с внедрением ПК и локальных сетей на производстве более целесообразным стало использование второго метода программирования. Учитывая все недостатки использования первого метода (менее удобная клавиатура, отсутствие возможности редактирования, отрыв работника от управления станком), отработка программы на ПК для передачи в систему управления ЧПУ представляется намного более эффективным методом работы (рис. 6). Правда, если на стойке имеется САМ-система, то программирование в этом случае тоже является эффективным.

Принципиально коды УП формируются с использованием любых существующих текстовых редакторов, установленных на ПК. Широко применяется Блокнот из базового программного обеспечения Windows. Но с учетом постоянного развития и совершенствования систем УП существуют текстовые редакторы, которые специально разработаны для работы с программированием УП СЧПУ. Такие программы включают в себя большие возможности по редактированию станочного кода УП.

Рис. 6. Пример записи разработанной УП в текстовом редакторе – «Блокнот» ОС Windows

Так, они дают возможность автоматически выполнять некоторые стандартные для написания программ функции (корректировать пробелы, делать нумерацию строк, перемещать курсор к исходному коду в случае смены инструмента и др.), такие опции являются весьма полезными при написании и редактировании программ для ЧПУ.

Современные редакторы УП обеспечивают даже возможности для графической проверки написанного кода и его передачи на станок, они также позволяют сохранять подготовленные файлы в формате, содержащем данные о размере (кеглях) шрифта, установленных полях, цветовых гаммах и др.

Например в формате Американского стандартного кода (ASCII) код УП состоит только из текста для передачи на СЧПУ и не содержит таких дополнительных данных и в нем используется расширение «.txt». Рассматриваемое нами оборудование с ЧПУ использует форматы G- и М-кодов, которые относятся к другим стандартам – EIA/ISO.

Рассмотренные стандарты практически почти одинаковы, но имеют некоторые несовпадения. Например, в формате ASCII применяют коды окончания строки и перевода каретки перед каждой новой строкой. В обычном текстовом редакторе при переходе со строки на строку необходимо нажать «Enter».

Для работы системы с ЧПУ необходимо, чтобы в конце каждого кадра УП был проставлен знак окончания кадра, такие как (;) или (*). Для компьютерного варианта программы это будет представлено в следующем виде:

N50 G00 X230 N60 G01 Y300 N70 G01 Z100

Эта же программа, введенная со стойки, должна быть представлена в следующем виде:

N50 G00 X230; N60 G01 Y300; N70 G01 Z100

При условии написания программы на ПК в процессе ее передачи на стойку ЧПУ знак окончания кадра проставляется автоматически.

Необходимо очень внимательно разрабатывать и редактировать программу, чтобы избежать непоправимых ошибок при ее использовании в производстве. Ошибки могут привести к поломке фрезы или даже поломке станка и нанесению травм оператору.

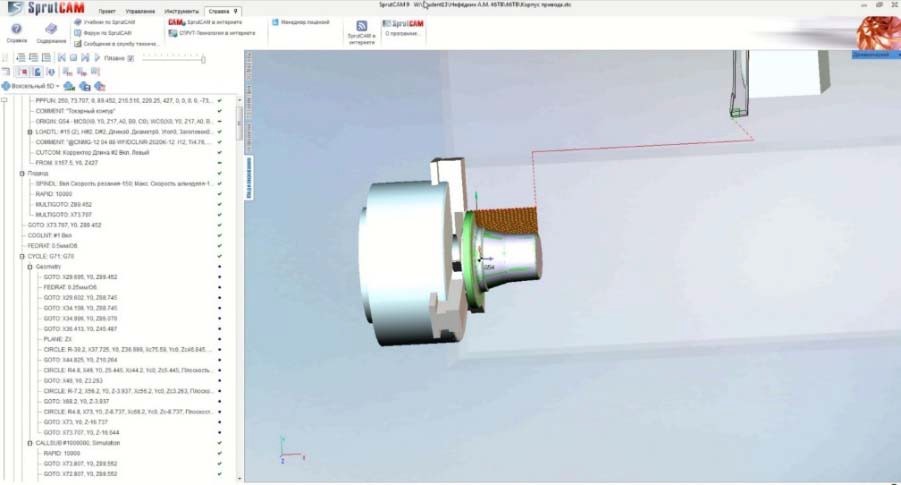

Программист обязан проверять написанную программу на ПК с использованием графической симуляции разработанного процесса. В зависимости от сложности программного обеспечения симуляция может быть либо прорисовкой траектории движения фрезы или как фильм с имитацией процесса фрезерования на станке даже с изображением процесса удаления снимаемой стружки. И тот и другой варианты позволяют программисту обнаружить ошибку, следя за траекторией перемещения фрезы на мониторе ПК. Такой вид симуляции принято называть бэкплотом (Backplot). Он дает возможность легко обнаружить ошибку и своевременно ее исправить в результате наблюдения за перемещением инструмента.

Для примера попробуем сравнить различные варианты написания одной и той же программы, которые представлены в табл. 2. Четко видно, что во втором варианте в кадре N90 можно заметить, что десятичная точка сдвинута вправо. При большом количестве файлов этот недочет распознать будет очень сложно. Проверка в процессе Бэкплота поможет обнаружить, что траектория перемещения фрезы не соответствует необходимому движению инструмента.

Таблица 2. Ошибка в кадре УП

| Правильный вариант | Ошибочный вариант |

| N80 G01 ХЗ. Y3. | N80 G01 ХЗ. Y3. |

| N90 G01 Х7. Y3. | N90 G01 Х7. Y.3 |

Имитационная верификация (от англ. verification – проверка) представляет собой более эффективный инструмент для проверки правильности написания УП на компьютере. Программа имитационной верификации показывает непосредственно процесс снятия стружки с заготовки и дает возможность увидеть весь процесс работы УП. Эта программа дает возможность посмотреть на полученную деталь с разных сторон (рис. 7) в трёхмерном пространстве и точно определить, правильно ли проведена обработка поверхностей заготовки и нет ли каких-либо отклонений при обработке.

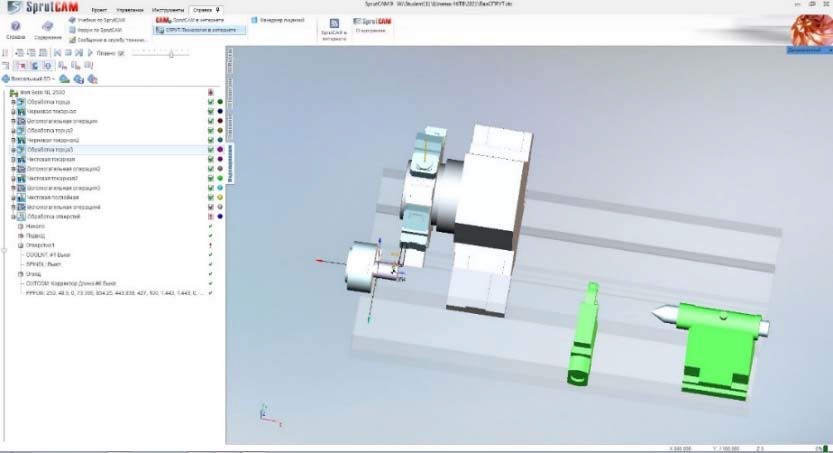

Рис. 7. Изображение траектории в редакторе SprutCAM

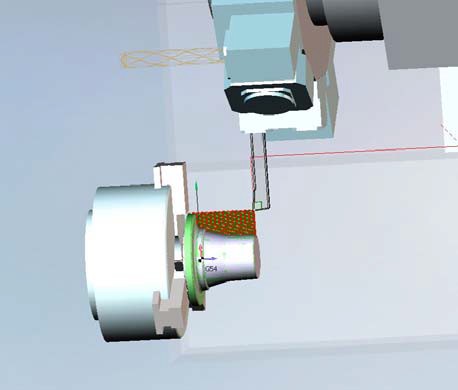

Как правило, первый метод применяют при написании и редактировании программы, а имитационную верификацию, представленную на рис. 8, при заключительной проверке. Также применяется для проверки правильности написания УП возможности столкновения между собой узлов станка при обеспечении движения инструмента и заготовки в верификационном режиме (рис. 9).

Рис. 8. Имитационная верификация объекта обработки – это самый наглядный способ тестирования УП

Рис. 9. Имитационная верификация движения инструмента и возможных его столкновений с узлами станка

4. Загрузка УП на станок

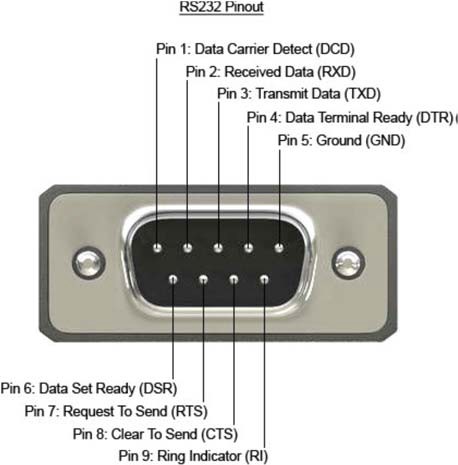

Передача УП с ПК в СЧПУ оборудования обеспечивается за счет специального коммуникационного ПО, в соответствии с требованиями стандарта RS-232 с использованием кабеля, имеющего специальный разъем на стойке СЧПУ, как это представлено на рис. 10. Качество передачи данных от ПК к стойке обеспечивается высоким уровнем синхронизации. Используемая коммуникационная программа и кабель со специальными разъемами включены в комплект станка, а правила по настройке представлены в сопроводительной документации.

Рис. 10. Вариант разъема RS-232

Если программа для обработки требует большего объема памяти, чем имеется в системе ЧПУ, необходимо использовать режим DNC, или режим прямого управления, т.е. осуществлять управление, используя возможности ПК, не сохраняя ее в памяти системы станка. В этом случае происходит последовательное считывание из ПК в буфер памяти станка последовательно, кадр за кадром. Система станка работает следующим образом, если кадр выполнен, он стирается и записывается следующий кадр, и так до полного завершения программы обработки.

Для работы в таком режиме производитель ЧПУ должен при производстве обеспечить такую возможность, и соответственно на ПК должна быть активирована коммуникационная программа DNC-режима. Отдельные производители производят оборудование со встроенными дисководами, в этом случае обеспечивается прямая возможность передачи УП в систему ЧПУ с использованием внешних носителей, таких как дискеты или флэш-карты. Современные стойки способны обеспечивать работу по передаче информации в формате локальной сети, а при установлении связи через сеть интернета появляется возможность дистанционной передачи данных и мониторинга системы ЧПУ, а также непосредственного подключения производителя для решения возникающих проблем.

5. Контроль УП в системе ЧПУ

С целью обеспечения качества обработки и безопасности функционирования СЧПУ выполняется обязательное тестирование непосредственно на оборудовании. Это необходимо для устранения незамеченных ошибок при проверке на ПК и для проверки правильности внесенной информации оператором станка. В таблице 3 для примера представлены типовые ошибки УП или данных, заносимых оператором оборудования с учетом их возможных последствий.

В современных станках с ЧПУ заложены тестовые режимы проверки возможных ошибок в УП. Для чего используется функция поверки на холостых ходах (Dry run). Его сущность заключается в следующем: в системе ЧПУ предусмотрена возможность блокировки перемещения инструмента и детали относительно оси Z, или оси X, или оси Y, а также относительно всех осей одновременно, но при этом шпиндель будет совершать вращение в обычном режиме. Такое условие обеспечивает возможность просмотра всего цикла УП, без риска испортить заготовку. Каждый производитель закладывает свои условия проведения тестирования Dry run, поэтому лучше всего перед началом работы прочитать соответствующий раздел инструкции.

Таблица 3. Типовые ошибки программиста и оператора

| Ошибка | Последствия |

| Не включена подача СОЖ при обработке, когда это необходимо | Испорченный инструмент Ухудшение качества поверхности |

| Неправильные режимы резания | Испорченный инструмент/ Заготовка сдвигается в приспособлении |

| В инструментальном магазине станка находится неправильный инструмент | Деталь с неверными размерами (брак) |

| Не включены обороты шпинделя при обработке | Испорченный инструмент/ Испорченная заготовка |

| Неправильный порядок выполнения операций. Например, сначала нарезание резьбы, затем сверление (должно быть наоборот) | Сломанный инструмент/ Испорченная заготовка |

| В корректорах стоят неправильные значения | Испорченный инструмент или заготовка/ Деталь с неверными размерами (брак) |

| Траектория перемещения инструмента пересекается с приспособлением | Сломанный инструмент/ Испорченное приспособление |

| При обработке нескольких карманов инструмент после обработки первого из них не был возвращен в безопасную позицию над деталью для перемещения к следующему карману | Испорченная деталь/ Сломанный инструмент |

Использование режима покадровой отработки (Single block) тестировать УП по каждому кадру. Система останавливает движение инструмента и заготовки по окончании выполнения каждого кадра и запускается только после нажатия оператором кнопки «Старт цикла». Такой подход обеспечивает возможность оперативного контроля процесса возврата инструмента в исходное положение перед началом следующего кадра.

Для повышения точности обработки за счет правильности позиционирования инструмента используют оба режима тестирования одновременно. Можно считать такое объемное тестирование с учетом развития ПК и СЧПУ излишним, но если правильно оценить возможный уровень рисков от неправильно введенных данных при массовом производстве, можно понять, что такие действия оправданы и с технической, и с экономической позиций.

Применяются и другие методы тестирования УП в условиях конкретного производства. Можно осуществлять контроль правильности перемещения с использованием ПО «Оставшееся расстояние» (Distance to GO). Если в системе ЧПУ имеется функция контроля оставшегося пути перемещения инструмента по всем осям, то оператор может видеть, какое расстояние в миллиметрах фреза должна еще пройти в контролируемом кадре. И если эта величина не совпадает с данными УП, то необходимо вносить корректировки для правки ПО, что обеспечивает возможность предотвратить серьезные последствия такой ошибки.

Существует для проверки программного обеспечения и более простой метод. Необходимо определиться с «0» точкой заготовки, потом поднять ее на величину, превышающую размеры диаметра детали, и включить станок. Он будет обрабатывать деталь в воздухе, что позволит определить правильность движения инструмента и заготовки (см. рис. 11).

Очень часто в условиях реального производства тестирование производят с использованием другого более мягкого материала, и сразу становится понятным, как работает УП. Это позволяет использовать более высокие режимы резания без оглядки на возможность поломки инструмента или выбраковки заготовки из более дорогого материала. Выбор способа проверки УП на станке с ЧПУ определяется различными факторами, но в основном уровнем квалификации оператора.

Рис. 11. Пример изменения координат по оси Z для обеспечения «прогона по воздуху» при тестировании УП

Программирование УП для станка с ЧПУ требует внимательности и неспешности.

6. Правила техники безопасности при работе на станках с СЧПУ

Станок с СЧПУ – это сложное оборудование, включающее в себя механические узлы, электрические и электронные компоненты. Перед началом работы необходимо для обеспечения качества работы и ее безопасности изучить инструкции по использованию станков с СЧПУ:

- К эксплуатации и ремонту станка допускается только персонал, ознакомленный с соответствующей документацией станка и СЧПУ.

- Всегда необходимо пользоваться защитными очками и специальной обувью. При необходимости используйте перчатки, пылезащитную маску и средства защиты слуха.

- При работе на станке не рекомендуется носить кольца, часы, различные украшения и галстуки. Длинные волосы должны быть собраны и прикрыты рабочим головным убором.

- Эксплуатация станка разрешается лишь в том случае, если вы убедились, что регулярно производилось обслуживание станка и что он находится в отличном техническом состоянии.

- Необходимо убедиться, что станок заземлен надлежащим образом.

- Не приступать к работе на станке, если от него исходит необычное или слишком сильное тепло, шум, наблюдается выделение дыма или вибрация. При этом необходимо срочно обратиться к производителям станка или в сервисную службу.

- Доступ к электрическим компонентам станка разрешается только специально обученному персоналу.

- Нельзя применять в качестве очистителей и СОЖ ядовитые и воспламеняющиеся вещества.

- Не открывать защитные дверцы и кожухи, пока какое-либо из устройств станка находится в движении.

- Зона вокруг станка должна быть сухой и хорошо освещенной.

- Перед закреплением инструмента необходимо убедиться, что все поверхности устройства крепления чистые.

- Не применять в станке изношенные, хрупкие и дефектные инструменты.

- Не превышать номинальную мощность станка.

- Не оставлять инструмент и детали в местах, в которых они могли бы соприкоснуться с подвижными частями станка.

- Регулярно проверять уровень смазки и охлаждающего средства.

- Во время обработки не предпринимать наладку инструмента или крепление деталей.

- Поддерживать достаточно безопасное расстояние до всех точек «защемления» (мест изгиба шлангов и проводов) и избегать опасных ситуаций.

- Обязательно знать расположение клавиш аварийного останова станка.

- Не оставлять станок без присмотра во время его работы.

- При контакте с обработанными деталями обращать внимание на наличие острых кромок.

- Не удалять стружку голыми руками. Использовать для этого крючок или другое приспособление, убедившись в полной остановке частей станка. Не производить очистку станка с помощью воздушного шланга.

- Не пытаться остановить или затормозить перемещения исполнительных органов станка голыми руками или с помощью приспособлений.

- Не применять для крепления инструмента и заготовки дефектные или грязные патроны, держатели и приспособления.

- Запрещается предпринимать какие-либо конструктивные изменения станка без согласования с производителем станка или сервисной службой.

- Не допускать, чтобы при работе со станком вас отвлекали другие люди.

- Ни в коем случае не совершать на станке операций, которых вы не понимаете. В случае сомнений обязательно проконсультироваться со специалистом.

- Никогда не работать внутри станка, если кто-либо работает со стойкой ЧПУ. Перейти в режим редактирования Edit для предотвращения случайного перемещения исполнительных органов станка. Советы по технике безопасности при эксплуатации станков с ЧПУ.

- Уделять особое внимание перемещениям на ускоренной подаче. Соблюдать безопасное расстояние над поверхностью заготовки для таких перемещений.

- Перед началом обработки проверять УП всеми доступными способами.

Просмотров: 42

Раздел 10: «Контроль УП и настройка станка с ЧПУ на изготовление детали».

10.1. Контроль УП для станков с ЧПУ.

Контроль УП проводится как вне станка, так и непосредственно на станке с ЧПУ.

Контроль УП вне станка с ЧПУ

При ручном программировании проводится на специальных графопостроителях, связанных с системой ЧПУ. Целью контроля является визуальная проверка соответствия вычерчиваемой траектории обрабатываемому контуру, а также проверка координат опорных точек траектории по показаниям индикации системы ЧПУ.

При автоматизированном программировании контроль УП проводится на экране дисплея ЭВМ: имитацией обработки; проверкой контуров моделируемых зон обработки; проверкой координат автоматически рассчитанных опорных точек траекторий; созданием следа движения инструмента и т.д.

Контроль УП на станке осуществляется:

1) при отработке УП «вхолостую», т.е. без установки инструмента, оснастки, заготовки. Целью является выявление грубых ошибок связанных с расчетами и нанесением программы на программоноситель. При движении рабочих органов контролируется правильность показаний лимбов на пульте станка по всем координатам в соответствующих контрольных точках УП и контролируется возвращение органов станка в исходную точку программы. Если рабочие органы станка не возвращаются в исходную точку и показания лимбов в контрольных точках не соответствуют РТК, то возможны несколько причин вызвавших эти ошибки, например: некачественная запись связанная с неисправностью аппаратуры записи, дефекты перфоленты, ошибки при расчете УП, кодировании информации, перфорации.

2) При отработке УП на листе металла (или другом материале). Для этого в шпиндель станка устанавливается режущий инструмент (например, фреза расчетного диаметра). Осуществляется подвод инструмента в металл для получения «следа» инструмента. Затем отключается на станке ось, отвечающая за последующее врезание инструмента. После отработки УП, проверяются размеры фрезеруемого контура детали.

Наиболее характерными ошибками является: несоответствие расчетного и фактического диаметров инструмента, ошибки расчета и записи программ, ошибки расчета и кодирования величины подачи.

3) При отработке УП изготовлением контрольной детали. Обработка производится с применением оснастки и инструмента, отвечающим требованиям РТК. Целью является проверка принятых технологических решений, режимов резания, внедряемой оснастки, а также соответствие всех размеров изготовленной детали чертежу.

10.2. Настройка станка с ЧПУ на изготовление детали.

Настройка станка включает:

1) Выбор (согласно разработанной РТК и карте наладки инструментов) необходимого режущего инструмента определенного диаметра D и вылета L и инструментальной оснастки (смотри раздел 7.1.3).

2) Сборку инструментальных оправок и режущих инструментов.

3) Измерение собранных инструментальных оправок с режущим инструментом (определение реального положения фиксированной точки В для каждого инструмента)

4) Задание в систему ЧПУ измеренных параметров D и L для каждого инструмента с целью проведения последующей коррекции.

5) Установку и точную ориентацию приспособления на столе станка.

6) Установку и закрепление заготовки в приспособлении.

7) Определение на станке нулевой точки детали, исходной точки инструмента, исходной точки программы и их взаимного расположения (увязка системы координат станка с системой координат программируемой детали).

10.2.1. Сборка инструментальных оправок и режущих инструментов.

Выбранный режущий инструмент и необходимая для его базирования инструментальная оправка собираются в специальном приспособлении, устанавливаемом на столе станка. Чертеж такого приспособления представлен на рис.10.1. В приспособлении имеется ответное отверстие под конус оправки для ее базирования. Для закрепления оправки в приспособлении имеется винт, который фиксирует оправку в определенном положении. В оправку до упора вворачивается цанга с определенным усилием, для контроля усилия затяжки используется специальный динамометрический ключ. Инструмент вставляется в оправку и затягивается сверху гайкой. Гайка заворачивается также с определенным моментом. Контроль момента затяжки проверяется с помощью динамометрического ключа.

Последовательность сборки оправки с осевым инструментом (сверла) показана на рис.10.2. Полученная сборочная единица “оправка – инструмент” (рис.10.2 e.) может быть измерена либо непосредственно на станке, либо вне станка на специальном приборе для настройки инструментов.

Рис 10.1. Чертеж приспособления для сборки инструментальной оправки.

Рис 10.2. Последовательность сборки оправки с осевым инструментом (сверлом).

10.2.2. Измерение параметров инструментов.

А) Измерение на станке.

Для точного измерения инструментов на станке используются различные измерительные системы типа инструментальной системы ТТ 130 фирмы HEIDENHAIN (рис.10.3.). Данная система может использоваться для измерения вылета L и диаметра D любого типа инструмента в случае остановленного или вращающегося шпинделя, измерение зубьев фрез, износа инструмента и контроля поломки инструмента (рис.10.4.). Система ЧПУ автоматически сохраняет результаты измерения в памяти для использования в УП.

Б) Измерение вне станка.

Для измерения инструментов вне станка используются измерительные приборы для размерной настройки инструмента типа: Meccanica speron, SDI 300, TOOLSET TS 240, и т.п. Они предназначены для контроля геометрии инструментов, измерения линейных размеров, углов и радиусов, а также измерения радиального и торцевого биения режущих кромок инструмента.

На рис.10.5 показан внешний вид одного из приборов для настройки инструментов.

В состав приспособления входят пять основных узлов:

-

станина;

-

подвижная каретка;

-

средство измерения инструмента;

-

электронный блок индикации;

-

подставка для державки инструмента.

Станина является основным несущим узлом конструкции приспособления, на котором монтируются все прочие узлы.

Подвижная каретка является несущим элементом для средства измерения инструмента. Она имеет возможность перемещаться относительно станины в двух взаимно перпендикулярных направлениях. При этом величина каждого перемещения отсчитывается по измерительным линейкам.

Средство измерения инструмента позволяет зафиксировать момент совмещения заданного и фактического положения вершины режущего инструмента. Конструкция и принцип действия средства измерения инструмента могут быть самыми разными. Это может быть микроскоп, проектор, индикатор часового типа, шаблон и т.п. В некоторых измерительных приспособлениях используется не одно, а несколько средств измерения инструмента – с различными принципами действия.

Рис 10.3. Импульсная система ТТ130 (фирмы Heidenhain) для измерения и проверки инструмента.

а) б)

в) г)

Рис 10.4. Измерение параметров инструмента на станке с ЧПУ системой ТТ130.

а) длины инструмента с постоянным или вращающимся шпинделем

б) радиуса инструмента с постоянным или вращающимся шпинделем

в) износа инструмента

г) контроль поломки инструмента

Рис 10.5. Измерительное приспособление для настройки инструмента вне станка.

Электронный блок имеет табло цифровой индикации, на котором отображается информация о направлении и величине перемещения каретки со средством измерения.

Подставка для державки инструмента имитирует присоединительные поверхности шпинделя или суппорта станка. Для этого она снабжена таким же посадочным местом для державки с инструментом и имеет такую же фиксированную точку N для инструмента, что и станок.

Порядок работы на приборе для настройки инструмента вне станка.

Рассмотрим прядок работы на примере измерения токарного резца при использовании прибора настройки с оптической системой измерения. Производится измерение величины вылета резца в двух направлениях: в направлении оси Z – LZ; в направлении оси X – LX; и измерение радиуса закругления вершины резца – R. (рис 10.6.)

Последовательность действий при измерении вылета резца следующая:

-

Установить и закрепить измеряемый токарный резец в державке, которая после измерения будет установлена на станке.

-

Установить державку в сборе с резцом в подставке измерительного приспособления.

-

Откалибровать средство измерения инструмента, совместив его нулевую точку (центр перекрестия в оптическом окуляре) с исходной точкой инструмента В.

-

Переместить подвижную каретку в положение, при котором центр перекрестия в оптическом окуляре окажется совмещенным с теоретической вершиной резца (рис 10.7.).

-

Зафиксировать координаты данного положения каретки по показаниям табло цифровой индикации электронного блока. Данные значения координат соответствуют величинам коррекции вылета инструмента по координатным осям X и Z.

Измерение геометрии вершины резца производится при помощи кольцевых линий и перекрестия оптического окуляра (рис 10.8.).

При помощи кольцевых линий выполняется измерение радиуса закругления вершины резца. Для этого необходимо перемещать каретку приспособления до совмещения изображения закругленной части вершины резца с одной из кольцевых линий окуляра. Кольцевые линии в окуляре выполняются с определенными диаметрами, поэтому зная размерный шаг кольцевых линий определяют величину закругления вершины резца.

Рис. 10.6. Измерение вылета токарного резца.

|

Рис. 10.7. Совмещение центра перекрестия с теоретической вершиной резца. |

Рис. 10.8. Измерение радиуса вершины резца. |

Последовательность действий при измерении осевого инструмента (на примере сверла):

• установить в шпиндель прибора эталонную оправку (рис. 10.9.)

• настроить прибор на эталонную оправку (в центре перекрестья оптического окуляра должна быть середина верхней кромки оправки).

• обнулить показания координат вылета и диаметра эталонной оправки.

• установить измеряемую оправку с осевым инструментом в шпиндель прибора (рис. 10.10.).

• выставить центр перекрестия оптического окуляра на край — для фрезы, или к вершине – для сверла (рис10.11.).

• поворачивая оправку с инструментом, определить максимальную длину кромки, она будет задавать абсолютный диаметр.

• зафиксировать координаты положения каретки по показаниям цифровой индикации. Данные значения соответствуют абсолютному значению диаметра и вылета инструмента, которые в дальнейшем заносятся в регистры коррекции СЧПУ (см. раздел 9.11.).

Рис. 10.9. Эталонная оправка для настройки осевого инструмента.

а) б)

Рис. 10.10. Измерение параметров осевого инструмента на приборе настройки

а) Установка эталонной оправки.

б) установка измеряемого инструмента.

Рис. 10.11. Совмещение центра перекрестия с вершиной сверла.

10.2.3. Установка и точная ориентация приспособления на столе станка (выравнивание).

Точная ориентация приспособления относительно координатных осей станка (выравнивание) необходима для устранения погрешности базирования приспособления на столе станка.

Рассмотрим процесс ориентации приспособления на фрезерном станке с ЧПУ с горизонтальной компоновкой шпинделя.

Последовательность действий.

-

Установить приспособление на столе станка (рис.10.12. а, б).

На рисунке базирование приспособления осуществляется по центральному базовому отверстию, расположенному в центре зеркала стола и базовому цилиндрическому пальцу на нижней поверхности приспособления (после установки приспособление на столе может иметь разворот вокруг своей оси).

-

Вставить в шпиндель станка прибор для контроля параллельности оси приспособления (рис.10.13.).

-

Выполнить точную ориентацию приспособления в направлении оси X. Для этого на величину разницы в показаниях индикатора в точках 1, 2 (рис.10.14.) сместить приспособление в нужном направлении.

-

Выполнить точную ориентацию приспособления в направлении оси Y. Для этого измерит контрольные точки 3, 4 на приспособлении (рис.10.15.). Если существует разница в показаниях индикатора, необходимо проверит базы и сместить приспособления в нужном направлении.

Использование на станках с ЧПУ специальных измерительных систем, таких как, например, импульсная система TS 220 “ HEIDENHAIN ” (рис.10.16.) позволяет устранить трудоемкое ручное выравнивание приспособления (заготовки). Измерительный щуп системы TS 220 исследует поверхность (либо отверстие) и дает сигнал для ЧПУ на проведение компенсации. Компенсация возможна либо вращением системы координат детали (рис.10.17. а), либо вращением поворотного стола (рис.10.17. б).

Редактирование — управляющая программа

Cтраница 1

Редактирование управляющих программ непосредственно у станка, что позволяет их эффективно исправлять и оптимизировать.

[1]

При формировании и редактировании управляющей программы реализуются переходы к следующему и предыдущему кадрам, переход к кадру с заданным номером, вставка и удаление кадра из заданного места управляющей программы, ввод и изменение заданного кадра.

[2]

В режиме ввода и редактирования управляющих программ обеспечены достаточно удобные сервисные средства для общения оператора с устройством.

[3]

Автограф-846 располагает также развитыми средствами подготовки, контроля и редактирования управляющих программ к станкам с ЧПУ.

[4]

МПСУ обеспечивает выполнение следующих режимов работы: задание параметров; формирование и редактирование управляющей программы; покадровое выполнение управляющей про граммы; автоматическое выполнение управляющей программы: тестовый режим.

[5]

Система управления может работать в следующих функциональных режимах: ввод параметров; ввод и редактирование управляющих программ; автоматическое выполнение программ; покадровое выполнение программ; тестовый режим.

[7]

Важную роль при организации АПУ играют диалоговые средства общения оператора с CNC-системой, обеспечивающие возможность редактирования управляющих программ, введения коррекций, изменения параметров и формирования типовых технологических циклов обработки. По мере отладки управляющих программ их вводят в ОЗУ или ПЗУ.

[8]

Фирмой разработан язык программирования оборудования РТК, позволивший не только автоматизировать процесс программирования ( включая поиск ошибок и редактирование управляющих программ), но и резко сократить его продолжительность. Управляющие ЭВМ четырех РТК рассматриваемого ГАП позволяют хранить технологические маршруты и управляющие программы для изготовления 1400 типов деталей. Центральная ЭВМ ГАП связана по волоконно-оптическим каналам с заводскими САПР и АСТПП, что позволяет автоматизировать процессы проектирования изделий, унифицированной оснастки и инструментального обеспечения, подготовки управляющих программ и планирования технологических маршрутов. При выходе из строя центральной ЭВМ, обеспечивающей интеграцию ГАП с САПР и АСТПП, предусмотрена возможность автономного функционирования всех РТК и автоматических складов.

[9]

Подготовка управляющих программ включает следующие основные этапы: разработку технологии автоматической обработки; программирование процесса обработки; отладку и редактирование управляющих программ. На первом этапе технологу приходится составлять сложные расчетно-технологические карты. Трудоемкость этого этапа достигает 30 % от общей трудоемкости. Второй этап требует высокой программистской квалификации технолога. Наименее трудоемким ( порядка 25 %), но весьма ответственным с точки зрения обеспечения требуемого качества обработки и высокой надежности системы ЧПУ является третий этап.

[10]

Автоматизированное рабочее место техно ло-га — п р огр а м м и с т а ( АРМ-ТП) используется для автоматизации подготовки, контроля и редактирования управляющих программ для станков с числовым программным управлением, а также для автоматизации проектирования технологических процессов. АРМ-ТП применяется в кустовых центрах и заводских бюро по подготовке управляющих программ или непосредственно на рабочем месте технолога. Гибкость проблемной ориентации обеспечивается применением специализированных языков и расширенным составом агрегатируемых устройств ввода-вывода информации. Ввод программ, алфавитно-цифровой и графической информации производится с клавиатуры, со светового пера, а также с магнитного диска, перфоленты и канала связи. АРМ-ТП обеспечивает просмотр и редактирование данных и программ; контроль программ путем прочерчивания траектории инструмента на экране ЭЛТ и графопостроителе; подготовку управляющих программ на перфоленте и магнитном диске; формирование и хранение на магнитных дисках программного обеспечения, банка данных, библиотек и архива программ; формирование сопроводительной документации.

[11]

Следует отметить также, что технологические возможности станков модификаций С4 и С5 обеспечивают полуавтоматическую токарную обработку заготовок со ступенчатыми ( цилиндрическими, конусными, фасонными) наружными и внутренними поверхностями различной сложности, а также нарезание резьбы. Отличие заключается в редактировании управляющей программы с пульта управления, поиска нужного кадра, набора управляющей программы и ее отработки, в расчете циклов обработки и выдачи управляющих воздействий.

[13]

Данное устройство предназначено для управления токарными станками. Устройство обеспечивает ввод и редактирование управляющей программы ( УП) с помощью клавиатуры пульта оператора, а также возможность передачи программы в кассету внешней памяти ( КВД) для хранения вне станка и последующего ввода программы из КВД в систему управления станком.

[14]

В настоящее время ГПМ механообработки выпускаются серийно отечественными станкозаводами и за рубежом. Их конструкция и функциональные возможности непрерывно совершенствуются. Важно различие ГПМ по степени автоматизации следующих основных и вспомогательных операций: загрузка-разгрузка заготовок и деталей; закрепление заготовок или приспособлений с заготовками; контроль формы и размеров заготовок и получаемых деталей с вводом коррекций в систему ЧПУ; контроль за использованием режущего инстумента с его подналадкой и своевременной заменой; комплектование в инструментальном магазине необходимого инструмента; адаптивное управление обработкой по важнейшим параметрам; переналадка на очередную партию деталей, подготовка и редактирование управляющих программ; очистка и герметизация рабочей зоны, удаление стружки; контроль за состоянием компонентов модуля.

[15]

Страницы:

1

2

КОНТРОЛЬ УПРАВЛЯЮЩИХ ПРОГРАММ для СТАНКОВ с числовым ПРОГРАММНЫМ УПРАВЛЕНИЕМ [c.204]

Устройства для подготовки и контроля управляющих программ [c.188]

Автоматизированный метод — это подготовка и контроль управляющей программы с применением ЭВМ. Быстрое развитие техники позволяет уже сегодня говорить о возможности появления третьего метода подготовки УП — автоматического, когда подготовка, контроль и отладка программы будут осуществляться без участия человека. [c.431]

Графический контроль управляющих программ. [c.39]

Подсистема автоматизации технологической подготовки производства включает в себя САПР технологии, САПР управляющих программ, САПР инструмента и оснастки, генерирует исходные данные для контроля и измерений в процессе производства. [c.380]

Однако для проектирования процессов механообработки подробная геометрически точная модель всего станка не нужна. Достаточно определить кинематическую схему станка. Поэтому далее используется понятие макет станка , содержание которого определяется при описании оборудования конкретного способа механообработки. На этапе макетирования некоторых видов оснастки можно использовать условное, или виртуальное , приспособление. Этот прием позволяет получить предварительный вариант управляющей программы, выполнить контроль зарезов детали и столкновений элементов станка, в результате которого можно определить оптимальную установку заготовки детали, подобрать ин-стр)/мент, а затем спроектировать нужное приспособление. После получения окончательного варианта управляющей программы с реальными элементами оснастки и инструментом у технолога появляется возможность проконтролировать работу этой программы с имитацией всех реальных условий процесса обработки. [c.86]

В состав пакета входят управляющая программа, библиотека контрольных тестов и программные модули. Пакет выполняет следующие функции минимизацию холостых перемещений пишущего узла формирование начертаний линий, не задействованных в интерполяторе трансляцию информации об отрезках, дугах, символах в форматы команд устройств отображения контроль правильности записи сформированных команд на промежуточный носитель информации управление выводом команд из ЭВМ выполнение контрольных тестов. [c.195]

Современная система ЧПУ станком — классическая схема управления источники информации (датчики) об объекте управления и внешней среде исполнительные устройства (двигатели, контакторы, муф ы) вычислитель-но-управляющее устройство. Для ввода информации управляющих программ в системе ЧПУ используются такие программоносители, как перфоленты, штекерные панели, а также блоки памяти на ферритовых кольцах и полупроводниковых интегральных схемах. Система управления может осуществлять выбор и выполнение операций распознавание и перемещение спутников смену обрабатываемых деталей поиск требуемых инструментов, который производится при перемещении магазина или шпиндельного узла с целью сокращения времени на смену и увеличение надежности диагностики состояния (износа) инструмента изготовление деталей с контролем заданных размеров непосредственно на детали (активный контроль) либо измерением текущих координат рабочих органов станка путем сравнения их со значениями запрограммированных координат (косвенный контроль) управление и диагностику подсистем процесса обработки. [c.83]

Функциональные возможности и гибкость системы автоматического управления ГАП определяются алгоритмическим и программным обеспечением, которое реализуется в локальной вычислительной сети, поэтому разработка эффективных методов и алгоритмов управления оборудованием с помощью ЭВМ является одной из важнейших проблем гибкой автоматизации. Решение этой проблемы невозможно без соответствующего информационного обеспечения, реализуемого информационной системой ГАП. В состав этой системы входят автоматизированные банки данных (АБД), содержащие имитационную модель ГАП, данные о производственной программе, поставках заготовок, учете готовой продукции и т. п., а также распределенная система датчиков, встроенных в элементы и узлы производственной системы. Информация, получаемая с датчиков, характеризует текущее состояние оборудования ГАП, поэтому она используется в системе автоматического управления как обратная связь. Сигналы обратной связи позволяют автоматически корректировать управляющие программы и воздействия с целью обеспечения стабильности в работе производственной системы. Они используются также для контроля и диагностики состояний оборудования ГАП. [c.7]

На практике задача согласования решается посредством адаптации системы ЧПУ к данному станку. Для этого в системах ЧПУ типа N и DN , использующих в своем составе микро-или мини-ЭВМ, выделяются две специальные области памяти, которые закрепляются за станочными параметрами и параметрами системы ЧПУ. Присваивая определенные значения этим параметрам, можно уточнить или ограничить функции ЧПУ, скорректировать управляющие программы, скомпенсировать неопределенности и возмущения, настроить подсистемы контроля и диагностики и т. п. [c.108]

В целях облегчения отладки отдельных модулей и организации их взаимодействия в процессе интеллектуального управления, а также для обеспечения контроля за функционированием робота со стороны человека-оператора разработаны специальные диалоговые средства работы с пакетом управляющих программ. В состав этих средств входят монитор и пульт целеуказания и управления, изображенный на рис. 6.17. [c.213]

Наряду с описанными выше встроенными САК, при которых изделия измеряются непосредственно в процессе их обработки на станке с ЧПУ, широкое распространение получили измерительные машины и роботы, служащие для размерного контроля деталей вне станка [98, 991. Обычно эти машины и роботы используются либо перед механической обработкой заготовок, либо после изготовления изделий при выходном контроле. В первом случае они служат для автоматического обмера заготовок с целью коррекции управляющих программ в системе ЧПУ станка, во втором — для автоматического контроля и отбраковки готовых изделий. [c.278]

В общем случае к периферийным системам относятся манипуляционные роботы, автоматические транспортные средства, системы автоматического контроля, автоматические средства смены инструмента и уборки технологических отходов. Прямая и обратная связь станка с указанной периферией осуществляется через микропроцессорную систему АПУ. Необходимость организации согласованной работы станков с другим оборудованием РТК усложняет и без того сложные функции станочной системы АПУ, включающие управление инструментом и точностью обработки обращение к банку управляющих программ обработки коррекцию и формирование новых программ обработки накопление информации о процессе обработки формирование модели рабочей зоны и динамики станка контроль качества обработки с целью профилактики брака диагностику состояния инструмента и двигательной системы станка распознавание заготовок или деталей и идентификацию их характеристик координацию работы станков и другого оборудования РТК- Перечисленные функции определяют не только адаптационные, но и интеллектуальные возможности станков. Как уже отмечалось, реализация последних требует введения в систему АПУ соответствующих элементов искусственного интеллекта. [c.309]

Функции наладчика более сложны и обширны, чем оператора. В них входят приемка и осмотр оборудования, подготовка инструмента и приспособлений к наладке, ввод управляющей программы, наладка, переналадка, подналадка и контроль исправности оборудования, инструктаж рабочего-оператора. [c.290]

Работа оператора на станках с ЧПУ будет заключаться в смене управляющих программ, подналадке и смене инструментов, контроле качества обработки, загрузке заготовок на приемную позицию и снятии готовых изделий, а при необходимости — в выполнении слесарных и сборочных операций и др. Функции оператора будут приближаться к функциям наладчика станков с ЧПУ. [c.359]

Системы с магнитной лентой (МЛ) применяют при контурном управлении. Интерполятора здесь не требуется, так как задающая информация на магнитной ленте записана в декодированном виде подробно с учетом разложения результирующей скорости по координатам. Изготовление управляющей программы на МЛ выполняется на установках записи и контроля, в состав которых входят интерполятор, импульсно-фазовый преобразователь и координатограф (для контроля). Исходная программа для интерполятора записывается на перфоленте. Такая многоступенчатость при изготовлении управляющей программы была оправдана на первоначальном этапе развития ЧПУ, гак как позволяла сократить потребное количество интерполяторов, [c.192]

Применение прямого управления станками от ЭВМ. Это повышает надежность работы оборудования благодаря исключению считывания перфоленты по кадрам в устройстве ЧПУ, устранению повреждений перфоленты на рабочих местах, возможности контроля всей управляющей программы (УП) при вводе в ЭВМ и др., а также сокращает время поиска и доставки УП на рабочие места и обратно в библиотеку программ. [c.553]

Базу данных технологического оборудования, имеющегося на предприятии, следует создать до начала работы с подсистемой технологической подготовки производства. Если геометрические модели станка и инструмента не были построены заранее, в процессе создания макетов оборудования автоматически будет создано точное их представление, достаточное для контроля обработки. Геометрические модели оригинальных элементов оборудования предприятия повьппают качество технологического процесса и контроля управляющих программ. , [c.110]

Для подготовки и контроля управляющих программ служат следующие устройства Программа Л-68 , УНДЛ Брест-ЛТ , двухкоор-динатпое графическое устройство ДГУ-2, устройство для контроля программы УК.П-1М [22]. [c.463]

Назначеш№ и технические характеристики. Устройство предназначено для подготовкй и контроля управляющих программ на перфоленте и магнитной ленте к станкам с ЧПУ. [c.186]

Назначевве и технические характеристики. Устройство предназначено для подготовки и контроля управляющих программ на перфоленте к станкам с ЧПУ в кодах ИСО и БЦК-5. Оно состоит из электронного шкафа, приборного стола с пишущей машинкой Консул-254 и перфоратора ПЛ-80. [c.188]

Контроль качества управляющих программ вьшолняют специальные программы, например, такие, как N Simul, N Formater и др. [c.83]

Станок с ЧПУ характеризуется достаточно высокой точностью позиционирования рабочих органов. Поэтому широкое применение получил способ контроля обрабатываемых деталей непосредственно на станке. Система управления (регулирования) состоит из измерительного щупа, установленного в шпинделе станка типа ОЦ, в револьверной головке или на столе станка, и системы обработки полученной информации и выдачи сигнала на подрегулирование (подналадку) технологической системы. Подналадка положения заготовки осуществляется соответствующей коррекцией управляющей программы. [c.592]

В САП имеется программный модуль Драфт (Draft), который служит для контроля правильности (верификации) путем вывода на графический терминал запрограммированной траектории инструмента или ее проекций на три ортогональные плоскости. Другой программный модуль, называемый пост-процессором, производит адаптацию синтезированной управляющей программы к конкретному станку и особенностям его DN -системы управления. [c.114]

Комплексная автоматизация на базе адаптивных РТК осуществляется и на ГАП-заводах фирмы Ямазаки (Jmazaki) [341. В состав одного из таких заводов, выпускающего в месяц 120 станков с ЧПУ, входят 60 металлорежущих станков, 28 обрабатывающих центров и специализированных машин, 32 манипуляционных и транспортных робота с АПУ. Все станки оснащены N -си-стемами, обеспечивающими адаптивное управление скоростью подачи, самодиагностику неисправностей, контроль износа инструмента и автоматическую коррекцию управляющих программ. Кроме того, имеются средства обнаружения поломки инструмента и автоматической замены инструмента или магазина инструментов. Для обеспечения условий работы РТК без обслуживающего персонала предусмотрена автоматическая центровка инструмента и заготовок, а также их идентификация с целью вызова из памяти соответствующих управляющих программ. [c.322]

Контроль, редактирование и отладка управляющей профаммы Этап VI. Кот Методика контроля УП методика редактирования УП гроль управляющ( Г рафик траектории акт внедрения УП ей программы Контроль программоносителя. Контроль траектории инструмента. Редактирование управляющей программы. Обработка опытной детали [c.804]

Для диагностирования управляемого процесса и вывода информации о его состоянии на экран дисплея или на печатающее устройство используется специально диагностирующая программа, которая по объему не уступает управляющей программе. Для контроллеров семейства «Simati S5» фирмой Siemens разработана система диагностики и текущего контроля DIMOS с возможностью вывода данных, текстов и рисунков на отдельный дисплей. [c.211]

Различают два основных метода подготовки управляющих программ ручной и автогухатизированной. При ручном методе— подготовка и контроль УП осуществляется в основном без применения ЭВМ. При этом все преобразования при описаний чертежа детали, разработку алгоритма ее обработки, а также представление программы в кодированном виде осуществляет технолог-программист или оператор станка при работе с оперативными системами числового программного управления. Ручной метод подготовки программ — трудоемкий процесс даже при использовании микрокалькуляторов, поэтому его применяют на предприятиях при подготовке УП для простых деталей, при длительном времени их обработки, при малом опыте эксплуатации станков с ЧПУ и для обучения обслуживающего персонала. [c.430]

Работой ФСУ управляет блок ввода управляющей программы (БВП), который осу1цествляет пуск и остановку всей системы согласно программе, остановку в выбранном оператором кадре, различные режимы ввода УП (покадровый, ручной и т. д.), вызов автоматических циклов и обеспечивает связь с панелью оперативного управления станком. БВП также проводит контроль правильности ввода программы, размещение цифровых кодов согласно адресу кадра А, В,. .. , Z, Т, М в определенных ячейках блока буферной памяти. ББП в контурных системах числового программного управления необходим для предотвращения перерывов в процессе обработки детали, которые могут возникать во время ввода в блок интерполяции (БИ) очередного кадра. Если вводить очередной кадр от ФСУ непосредственно в БИ, то на поверхности детали могут появляться риски из-за остановки привода подачи, так как время чтения и ввода кадра составляет около 0,05 с. Буферная память состоит из ячеек памяти (на принципе действия триггера), каждая из которых соответствует [c.451]

В зависимости от степени автоматизации гибкие станочные модули делят на шесть групп. Первая группа обеспечивает автоматическую загрузку и разгрузку деталей, закрепление приспособлений с деталями и их самих, принудительное удаление стружки и герметизацию рабочей зоны. Во второй группе дополнительно появляется возможность автоматических измерений с целью стабилизации процесса обработки, при этом осуществляется адаптация по обрабатываемости, температурная компенсация, аварийная защита по предельным параметрам и контроль работы инструмента по ресурсу работы. Третья группа ГПМ помимо возможностей первых двух групп обеспечивает автоматический контроль геометрии и размеров обрабатываемых деталей, контроль работы инструмента по геометрии и состоянию, его автоматическую смену и подналадку. Четвертая группа автоматизации позволяет ГПМ переналаживаться согласно командам центрального пульта управления, осуществлять смену комплектов инструментов, приспособлений и УП для всех подсистем. ГПМ пятой группы дополнительно ко всем вышеперечисленным возможностям имеют способность к переналаживанию в зависимости от вида детали, поданной в зону обработки с автоматическим вызовом необходимого оснащения, и управляющей программы. Высгпая, шестая группа автоматизации позволяет модулю полностью автоматически переналаживаться и при этом самому формулировать управляющую программу. [c.482]

Автоматизация контроля и корректировки управляющих программ позволяет исключить влияние ошибок управляющих программ на качество изделий и простои оборудования. Несмотря на применение специальных устройств, позволяющих воспроизвести траекторию перемещений и тем самым исключить наиболее существенные ошибки, в управляющих программах возможны ошибки, которые проявляются только в процессе обработки. Очень важно наличие систем, которые могут корректировать траектории перемещения, например, для компенсации износа инструмента, влияния нежесткости конструкций и т. д. Их наличие позволяет в ряде случаев сократить весьма длительные пробные проходы, когда программа сначала проигрывается вхолостую, затем на уже обработанной детали и только после этого включается станок на обработку первой детали из партии. Таким образом, функция автоматизации контроля и корректировки программ позволяет сократить потери производительности по браку А(3у и переналадке АСуг- [c.397]