Максимальная разрешённая скорость для вилочного погрузчика – не более 5 км/ч. Но большинство водителей предпочитают выжимать из техники всё, объясняя это тем, что с разрешённым режимом совсем ничего не успевают.

На некоторых предприятиях можно получить выговор от начальства за медленную работу. Кстати, нередко норматив на ограничение скорости операторы техники используют в «итальянских» забастовках – сотрудники, несмотря на аврал на складах, начинают работать только с разрешённой скоростью, что негативно влияет на пропускную способность предприятия.

Может быть в том, чтобы ехать не 5, а 6-7 км/ч – нет ничего страшного, но обычно водители не ограничиваются превышением на пару километров. Именно с этим нарушением связано огромное количество травм на предприятиях, падение техники с пандусов и причинение материального вреда.

Современная спецтехника, разработанная для транспортировки, поднятия и опускания грузов, отличается отменной функциональностью и универсальностью. Понятно, что водители вилочных погрузчиков – люди подготовленные и опытные. Однако даже они порой совершают элементарные ошибки. Но в если вы воспользуетесь услугой аренды с водителем в нашей компании, то можете быть уверены что наши операторы не совершат ошибок описанных ниже.

Основные виды ошибок допускаемые операторами вилочных погрузчиков

- Подъем работника на поддоне. Для того чтобы поднять на высоту персонал, водитель вилочного погрузчика должен использовать специальную люльку. Однако некоторые операторы предпочитают не менять навесное оборудование, а использовать для подъема людей обычные паллеты. Пренебрежение правилами техники безопасности чревато травматизмом. Бывают случаи, когда поднимаемые работники падают с высоты или повреждают руки, пытаясь зацепиться за шаткую каретку. Кстати, в некоторых западных компаниях за подобные нарушения в работе с погрузочной спецтехникой виновного попросту увольняют.

- Привычка не пристегиваться. Кабина вилочного погрузчика имеет открытую конструкцию. Кстати сказать, подушек безопасности в данных агрегатах тоже не устанавливают. А потому водитель, управляющий самоходной машиной, в случае создания аварийной ситуации рискует выпасть наружу и серьезно травмироваться. В частности, оператора, который не пользуется ремнем безопасности, может придавить опрокинувшимся на повороте электрокаром.

- Несоблюдение норм грузоподъемности. Всякий вилочный погрузчик имеет ограниченные возможности в деле поднятия клади. А потому водитель спецтехники должен быть очень осторожен. Если начать движение перегруженной самоходной машины, та попросту станет неуправляемой, поскольку оторвутся от пола размещенные в задней части агрегата рулевые колеса. Что касается подъема перегруза на высоту, то в критической ситуации техника может перевернуться. Почему? Работает зависимость: остаточная грузоподъемность аппарата тем меньше, чем выше поднимается поклажа.

- Несоблюдение скоростного режима. Обычная скорость вилочного погрузчика – 5 км/ч. Если же оператор предпочитает носиться по складу с существенным превышением такого режима – стоит ждать неприятностей. Данный тип нарушений чаще других приводит к травматизму сотрудников и причинению материального вреда предприятию.

- Транспортировка клади передним ходом. Это является нарушением, когда оператор спецтехники перевозит кладь, закрывающую обзор. В подобных случаях двигаться вилами вперед недопустимо.

- Ключи в замке зажигания. В инструкции водителя вилочного погрузчика строго прописано, что оставлять ключи в замке – недопустимо. Этот правило разработано для того, чтобы необученный персонал не смог воспользоваться ситуацией и навредить людям и товарно-материальным ценностям в силу своей неопытности.

- Эксплуатация неисправного вилочного погрузчика. Данная ошибка может привести к серьезным повреждениям товара и травмам персонала. Люфт мачты может стать причиной раскачивания клади на высоте и падению тяжестей на человека. Проблемы с ходовой частью или тормозной системой могут спровоцировать складскую аварию. Количество негативных ситуаций, кои возникающих при использовании проблемной спецтехники, резко возрастает. А ведь еще сам погрузчик может окончательно выйти из строя и потребовать увеличенных финансовых вложений для восстановления работоспособности.

- Невнимательность машиниста. Бдительность при работе на вилочном погрузчике может потерять даже самый опытный водитель. Он может полагать, что достаточно хорошо знает маршрут и особенности перевозимой клади. Однако проезд в сантиметре от стеллажа с хрупким грузом не всегда проходит удачно. Особенно печальными последствия будут там, где стойки с поклажей расположены очень плотно – эффект домино лишь увеличит материальные потери предприятия

- Беседы по телефону во время работы. Это нарушение в разы снижает внимательность водителя, управляющего любой техникой, в том числе и вилочным погрузчиком. А это значит, что возрастают риски возникновения аварийных ситуаций и производственного травматизма.

Таким образом, управление вилочным погрузчиком должно осуществляться подготовленным оператором, относящимся к делу внимательно и с полным пониманием происходящих процессов. А знание и соблюдение на практике норм техники безопасности дает возможность работать со спецтехникой для погрузки без материальных и людских потерь.

Управление складской техникой можно освоить за неделю – перевозить паллеты из одной части склада в другую – дело нехитрое. Однако, как в любой профессии, здесь есть свои подводные камни. Даже профессионалы с огромным стажем совершают банальные ошибки за рулём спецтехники.

Ошибка 1: Не пристёгнутый ремень безопасности

Зачем вообще ремень безопасности на погрузчике? Пол на складе ровный, ям нет, движение спокойное. Такая логика приводит к печальным последствиям. Конструкция кабины вилочного погрузчика имеет открытый тип и не оснащена подушками безопасности. В момент сильного удара или экстремального торможения водитель рискует получить травмы. В случае переворота погрузчика оператор может выпасть и быть придавленным кабиной. Пример: на складе крупной компании водитель, входя в поворот, не рассчитал скорость и перевернулся. В кабине он не удержался и получил открытый перелом руки и тяжёлое сотрясение.

Ошибка 2: Превышение грузоподъёмности

Каждый погрузчик имеет ограничения по тоннажу. Какие последствия ждут любителей перегруза? Кроме поломки подъёмного механизма это может принести ещё массу неприятностей. Например, при подъёме груза остаточная грузоподъёмность сильно падает с каждым метром. Если попытаться поставить на высоту груз с превышением, техника перевернётся. Кроме того, если начать движение с перегрузом, задняя часть погрузчика может оторваться от пола, и техника станет неуправляемой (рулевые колёса находятся в задней части).

Ошибка 3: Подъём людей на паллете вместо подъемной люльки

Спешка и лень часто толкает сотрудников на необдуманные поступки. Например, операторы погрузчиков не очень любят использовать подъёмную люльку (ведь за ней нужно ехать в другое помещение и крепить к вилам). А не проще поднять человека на паллете? Проще, но опаснее. Раскачивание мачты и любое резкое движение могут стать причиной падения с высоты. Держаться в таком случае не за что, кроме каретки, а при движении подъёмного механизма пальцы могут попасть между кареткой и мачтой (случаи травм в похожих ситуациях не редкость). Во многих компаниях за такое предусмотрены серьёзные денежные штрафы и увольнения сотрудников.

Ошибка 4: Нарушение скоростного режима

Максимальная разрешённая скорость для вилочного погрузчика – не более 5 км/ч. Но большинство водителей предпочитают выжимать из техники всё, объясняя это тем, что с разрешённым режимом совсем ничего не успевают. На некоторых предприятиях можно получить выговор от начальства за медленную работу. Кстати, нередко норматив на ограничение скорости операторы техники используют в «итальянских» забастовках – сотрудники, несмотря на аврал на складах, начинают работать только с разрешённой скоростью, что негативно влияет на пропускную способность предприятия. Может быть в том, чтобы ехать не 5, а 6-7 км/ч – нет ничего страшного, но обычно водители не ограничиваются превышением на пару километров. Именно с этим нарушением связано огромное количество травм на предприятиях, падение техники с пандусов и причинение материального вреда.

Ошибка 5: Ключи в погрузчике

В инструкции по охране труда говорится о том, что водитель не должен оставлять ключи в замке зажигания. А забирать их необходимо для того, чтобы никто без допуска к управлению не мог воспользоваться погрузчиком.

Ошибка 6: Перевозка груза передним ходом

Грузы, которые закрывают оператору обзор, недопустимо перевозить вилами вперёд. Часто эта ошибка становится причиной травматизма других сотрудников и сноса стеллажей. В основном вперёд грузом любят передвигаться операторы погрузчиков на открытых площадках. Именно такой способ перевозки – частая причина столкновения техники с автомобилями.

Ошибка 7: Использование человека в качестве противовеса

Нередко одно нарушение правил безопасности тянет за собой другое. Пытаясь уравновесить погрузчик при перевозке груза с весом выше допустимого, на заднюю часть погрузчика усаживают человека (или двух). В открытом доступе много видеороликов, с наглядным пояснением, к чему может привести столь грубое нарушение техники безопасности.

Ошибка 8: Разговоры по телефону

Неожиданный звонок во время работы может испортить день или даже несколько лет водителю погрузчика. Направление движения техники, её скорость и торможение полностью зависят от оператора. Во время разговора по телефону внимание сотрудника снижается в разы. На одном из складов в мае 2020 года произошёл инцидент – водитель погрузчика наехал на контролёра склада, не заметив его. А произошло это по причине «важного» разговора по телефону во время управления техникой. В итоге сотрудник получил множественные переломы костей стопы, разрывы связок и тканей, а виновник очень долго заглаживал моральный и материальный ущерб принесённый по собственной ошибке.

Ошибка 9: Работа на неисправном погрузчике

«Поработай пока так, потом починим; денег на ремонт нет; да ничего страшного, подумаешь скрипит что-то…» – через какое-то время после подобных слов, в лучшем случае, произойдёт поломка техники. По худшему сценарию за неисправностью последует порча товара и травмы. Люфт на мачте может спровоцировать раскачивание груза на высоте и его падение. Повреждение тормозной системы или ходовой части – аварию на складе. Неисправность в топливной системе – возгорание или взрыв. Эти и многие другие поломки могут не просто надолго вывести погрузчик из строя, но и стать причиной несчастного случая.

Ошибка 10: Опасные маневры опытных работников

Данная ошибка относится к невнимательности, которой начинают страдать опытные работники. Считая, что знают наизусть каждый миллиметр склада, они мало пользуются зеркалами заднего вида и проезжают экстремально близко к препятствиям (например, в нескольких сантиметрах от стеллажа). Итогом может стать причинение огромного ущерба. Неосторожное движение или переоценка своего мастерства управления способна причинить не только серьёзный материальный ущерб от падения стеллажей, но и тяжкий вред здровью или гибель как оператора погрузчика, так и других складских работников. Сейчас таких происшествий полно. Достаточно задеть одну стойку стеллажа и эффект домино обеспечен.

Опасные факторы, связанные с эксплуатацией погрузчиков

Основные виды

опасных факторов, которые могут

возникнуть во время эксплуатации и в

случае нарушения условий эксплуатации

погрузчиков:

Механические

факторы, связанные с подъемными

операциями погрузчиков

и вызванные:

а) падением груза,

столкновением, падением погрузчика

вследствие:

— недостаточной

стойкости погрузчика;

— неконтролируемой

загрузки, перегрузки, превышения

перекидного грузового момента;

— неконтролируемой

амплитуды движения механизмов и

составных частей погрузчика;

— неожиданного или

непредвиденного движения груза;

— несоответствующих

сменных грузозахватывающих устройств

и тары;

— столкновения

нескольких погрузчиков или погрузчиков

с другими транспортными средствами;

б) недостаточной

механической прочностью составных

частей и деталей;

в) неправильным

выбором цепей, сменных грузозахватывающих

устройств и их неправильной установкой

(навешиванием) на погрузчик;

г) неконтролируемым

опусканием груза механизмом с фрикционным

тормозом;

е) действием груза

на работников (нанесение удара грузом

или противовесом);

Механические

факторы, связанные с составными частями

погрузчика, с грузами, которые перемещаются,

и обусловленные, например, формой (острые

края, режущие элементы, остроконечные

части и т.п.), местом установления, массой

и стойкостью (потенциальная энергия

частей, которые могут быть приведены в

движение под действием силы тяготения),

массой и скоростью (кинетическая энергия

частей во время контролируемого или

неконтролируемого движения), ускорением,

недостаточной механической прочностью,

которая может привести к опасным поломкам

или к разрушениям, накоплением энергии

внутри погрузчика (в упругих элементах,

в жидкостях, газах, которые находятся

под давлением), нарушением безопасных

расстояний:

а) сдавливание; б)

порез; в) рассечение или отсечение; г)

наматывание, втягивание или захват

частей одежды, конечностей и т.п.; д)удар;

е) укол или прокалывание; ё) разбрызгивание

жидкости под высоким давлением; ж) потеря

стойкости элементов; з) скольжение или

падение (на погрузчике или из погрузчика)

работников;

Электрические

факторы,

связанные с электрошоком или ожогом,

приводящие к травмам или смерти, или

вследствие фактора неожиданности,

вызванного электрическим ударом, — к

падению работника по причине:

а) контакта

работников с частями автопогрузчика,

которые обычно находятся под напряжением

(прямой контакт);

б) контакта

работников с частями автопогрузчика,

которые находятся под напряжением

из-за неисправности (косвенный контакт);

в) действия

электростатических процессов, например

контакта работников с электрически

заряженными частями;

г) термического

излучения или таких процессов, как

разбрызгивание расплавленных жидкостей,

химических процессов во время коротких

замыканий и т.п.;

Термические

факторы,

приводящие к ожогам, обморожениям и

другим травмам, вызваны:

а) контактом

работников с предметами или материалами

с очень высокой или низкой температурой;

б) пламенем или

взрывом;

в) работой в горячей

или холодной производственной среде;

Факторы, вызванные

шумом, который

может привести к:

а) продолжительному

нарушению остроты слуха;

б) звону в ушах;

в) усталости, стрессу и т.п.;

г) другим последствиям,

например нарушению равновесия, ослаблению

внимания и т.п.;

д) препятствовать

языковой коммуникации, акустическим

сигналам и т.п.;

Факторы, вызванные

вибрацией,

которая может привести к значительным

нарушениям здоровья (расстройству

сосудистой и нервной систем, нарушению

кровообращения, болезни суставов и

т.п.);

Факторы, вызванные

материалами, веществами

(и их компонентами), которые используются

или выделяются при работе погрузчика,

а также перемещаемыми им грузами

вследствие:

а) вдыхания,

заглатывания обслуживающим и ремонтным

персоналом вредных для здоровья

жидкостей, газов, аэрозолей, паров и

пыли, а также их контакта с кожей, глазами

и слизистой оболочкой, проникновением

через кожный покров;

б) огне- и

взрывоопасности.

Факторы, вызванные

несоблюдением эргономических требований

и принципов

во время разработки машин:

а) неудобная рабочая

поза или чрезмерная либо повторяемая

физическая нагрузка на организм водителя;

б) пренебрежение

средствами индивидуальной защиты;

в) недостаточное

местное освещение;

г) умственная

перегрузка, стресс и т.п., которые

возникают во время рабочего процесса,

процесса контроля работы погрузчика

или технического обслуживания при

использовании их по назначению;

д) неудобная

конструкция, размещение или маркирование

элементов управления;

е) неудобная

конструкция или размещение приборов

контроля;

Факторы, вызванные

неожиданным запуском, неожиданным

превышением скорости и

т.п., вследствие:

а) выхода из строя

или нарушений в работе системы управления;

б) прекращения

подачи электроэнергии и восстановлении

энергоснабжения после перерыва;

в) внешнего влияния

на электрооборудование;

г) действия

естественных атмосферных факторов;

д) ошибки водителя

в управлении погрузчиком (из-за

несоответствия погрузчика способностям

и навыкам водителя);

Факторы, вызванные

ошибками производителя

во время составления инструкции по

эксплуатации и т.п.;

Факторы, вызванные

поломками во время работы, вследствие:

а) усталостного

разрушения;

б) недопустимой

величины деформации;

в) критического

срабатывания; г) коррозии;

Факторы, вызванные

падающими предметами

(инструментами, деталями погрузчика,

вещами обслуживающего и ремонтного

персонала и т.п.);

Факторы, вызванные

движением погрузчика,

его каретки:

а) движение во

время запуска двигателя;

б) движение из-за

отсутствия водителя на своем месте;

в) движение из-за

отсутствия надежного крепления всех

составных частей, деталей;

Факторы, связанные

с рабочим местом водителя

погрузчика, вследствие:

а) падение водителя

во время попытки занять или покинуть

рабочее место;

б) выбросов газов

на рабочем месте;

в) пожара

(воспламеняемость кабины, недостаток

средств пожаротушения);

г) механических

видов опасности на рабочем месте (контакт

с подвижными частями, наезд, падение

предметов);

д) недостаточного

обзора на рабочем месте;

е) несоответствующего

освещения; ё) неудобного места для

сидения;

ж) шума на рабочем

месте; з) вибрации на рабочем месте;

Факторы, связанные

с системой управления:

а) неправильное

размещение органов управления;

б) неправильная

конструкция органов управления и

неправильный режим их работы;

Факторы, связанные

с источниками и передачей энергии:

а) опасность,

связанная с двигателем и аккумуляторными

батареями;

б) опасность,

связанная с передачей энергии между

оснащением погрузчика;

в) опасность,

связанная с соединениями и средствами

буксировки;

Факторы, связанные

с третьими лицами:

а) несанкционированный

запуск или эксплуатация;

б) отсутствие или

несоответствие визуальных или звуковых

предупредительных сигналов;

Опасность,

связанная с неблагоприятными естественными

факторами:

а) ветровая нагрузка;

б) снеговая нагрузка;

в) гололед,

обледенение; г) сейсмическая нагрузка;

д) грозовые

электрические разряды.

Риски обслуживающего

и ремонтного персонала для защиты от

влияния вышеперечисленных факторов

должны быть сведены к минимуму за счет

принятия предупредительных мер,

приведенных в Правилах, направленных

на обеспечение безопасности во время

эксплуатации погрузчика.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Знание о распространенных неисправностях вилочных погрузчиков помогает понять, к каким частям машин относиться особенно внимательно. Менеджеры нескольких крупных сервисных центров проанализировали 6220 случаев ремонта за год, выявили основные проблемы, частоту поломок узлов и систем вилочных погрузчиков. Основные результаты исследования представлены в этой статье. Кроме того, даны рекомендации по предотвращению поломок.

Топ-10 проблем с погрузчиками (в % от всех выполненных ремонтов)

- Утечки в гидравлической, рулевой, топливной, тормозной системах – 20,4%.

- Проблемы с ходом, подъемом – 15,18%.

- Неисправности звуковой и световой сигнализацией, освещения – 13,89%.

- Трудности с запуском двигателя – 12,89%.

- Неисправность аккумуляторной батареи – 10,53%.

- Неровная работа двигателя – 7,49%.

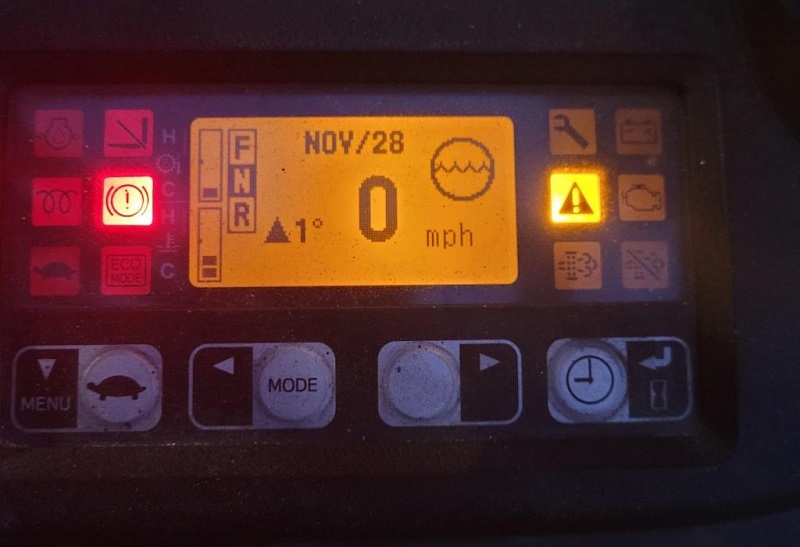

- Ложные коды ошибок, срабатывание контрольных ламп – 6,21%.

- Неисправности электрических компонентов: кнопок, переключателей, проводки – 5,14%.

- Повреждения сидений, ремней безопасности – 4,26%.

- Поломки системы охлаждения – 4%.

1. Протечки

Вилочные погрузчики оснащены разными жидкостными системами: гидравлической, охлаждающей, тормозной, рулевой, топливной. Шланги и уплотнители этих систем со временем изнашиваются, поэтому появляются протечки.

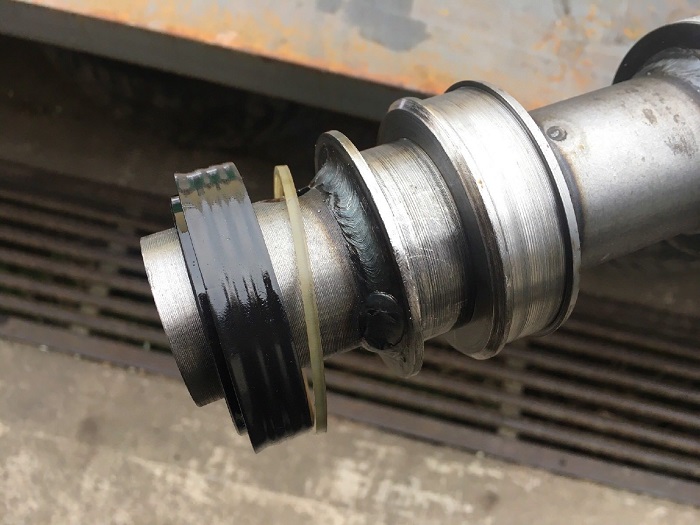

Жидкость в гидравлической системе вилочного погрузчика находится под огромным давлением. Чтобы справиться с давлением, гидравлические шланги имеют каркас из металлической проволоки, покрытый толстым слоем резины. Проблема естественного старения материалов усугубляется тем, что гидравлические шланги движутся, например, при подъеме или опускании мачты. В итоге резина изнашивается, обнажая металлический каркас, а затем происходит разрыв шлангов.

Частые причины протечек:

- износ, повреждения шлангов, трубок – 37,59%;

- ослабление фитингов, зажимов –10,53%;

- износ уплотнительных колец – 9,02%;

- треснувший гидроцилиндр – 8,27%.

Редкие причины:

- плохое уплотнение двигателя, гидрораспределителя, планетарной передачи;

- негерметичность масляного фильтра.

Как избежать протечек

- Проверка шлангов на предмет износа.

- Осмотр на наличие подтеков.

- Проверка фитингов, хомутов на отсутствие ослабления.

Негерметичность уплотнительных колец и уплотнений цилиндра выявить на раннем этапе сложно. Однако бдительный глаз может заметить, что фитинг или уплотнительное кольцо начинают подтекать.

2. Сложности с ходом, подъемом

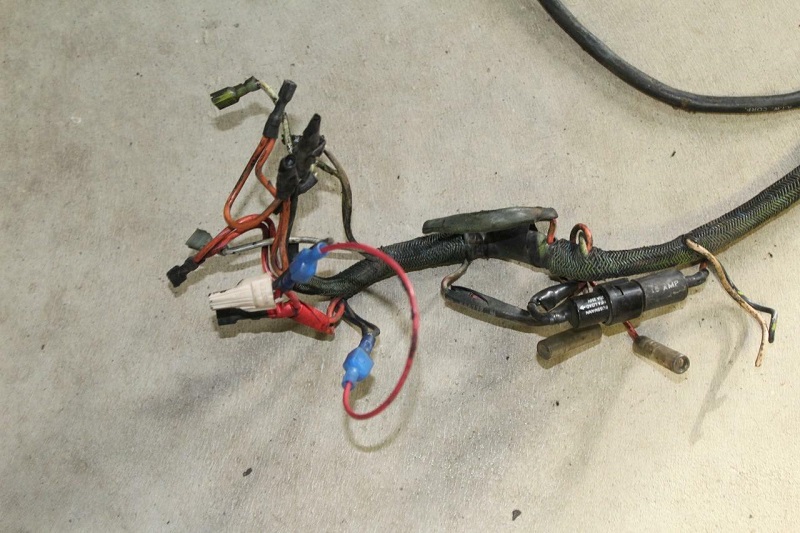

Если мачта не поднимается, то вилочный погрузчик не может выполнять свою работу. В итоге возникают простои, а также расходы на ремонт. Чаще всего повреждаются провода. Причины этому три: тепло, возраст и движение. Чем больше нагревается провод, тем более хрупким он становится. В сочетании с движением хрупкий провод легко ломается, вызывая множество проблем.

Распространенные причины:

- оборванные, корродированные провода – 17,29%;

- неисправные выключатели или контакторы – 15,79%;

- севший или неисправный аккумулятор – 9,77%;

- слишком низкие обороты двигателя – 5,26%

- топливная система – 3,76%.

Стоит отметить, что неисправность контакторов характерна для электропогрузчиков.

Значительно реже причинами проблем с ходом и подъемом становятся:

- засорение гидравлического насоса или обратного клапана;

- заклинивший тормоз;

- сердечник электродвигателя.

Предотвращение проблем с передвижением, подъемом

- Дополнительно обмотайте провода изолентой.

- Сведите к минимуму перемещение компонентов.

- Правильный уход за аккумуляторами.

- Регулировка и очистка топливной системы.

- Регулярная проверка, чистка или замена щеток электродвигателей рулевого управления, привода и гидронасоса.

3. Звуковая, световая сигнализация, освещение

Большинство вилочных погрузчиков оснащены фарами, проблесковыми маячками, фонарями, а также специальными предупреждающими световыми приборами. Кроме того, на них устанавливаются лазерные системы и другое дополнительное оборудование.

Частые причины проблем с таким оборудованием:

- загрязненные, изношенные компоненты: контакты клаксона, лампочки – 32.11%;

- неисправные, поврежденные фары, задние фонари, указатели поворота – 27,52%;

- повреждение проводки – 19.27%.

Редкие причины:

- отсутствие крепежа;

- перегоревший предохранитель;

- неисправный или неправильно расположенный выключатель.

Что сделать для предотвращения проблем со светом, звуком

- Очистка контактов, разъемов. Обрабатывайте их диэлектрической смазкой.

- Обучение операторов, которые часто сами становятся причиной поломок.

4. Вилочный погрузчик заглох или не заводится

Как и в случае обычными автомобилями, иногда вилочные автопогрузчики просто не заводятся.

В основном из-за севшего аккумулятора. Но кроме севшего аккумулятора, мы обнаружили еще несколько причин, которые могут привести к поломке вилочного погрузчика.

Частые причины сложностей с запуском вилочного погрузчика:

- севшая батарея, слабое соединение – 18,60%;

- топливная система: загрязненные компоненты неисправный, протекающий регулятор –12,40%;

- плохой стартер – 11,63%;

- поврежденные провода – 8,53%.

Редкие причины сложностей с запуском:

- селектор коробки передач;

- перегоревший предохранитель;

- переключатель ремня безопасности.

Как предотвратить сложности с пуском

- Установить в вилочном погрузчике выключатель для отключения аккумулятора. Он поможет предотвратить разрядку батареи от паразитных нагрузок.

- Регулярно очищайте топливную систему.

- Проверяйте соединения, закрепляйте провода.

Неисправность стартера трудно предотвратить. Обычно он выходит из строя без предупреждения.

5. Неисправности аккумуляторной батареи

В вилочных электропогрузчиках аккумулятор служит основным источником энергии, а в автопогрузчиках с ДВС он используется для питания стартерного двигателя.

Частые причины неисправностей аккумулятора:

- глубокая разрядка – 43,08%;

- поврежденный, расплавленный коннектор – 20,00%;

- выход из строя вольтметра – 4,62%.

Редкие причины неисправностей:

- плохая система заливки воды;

- погнутые подъемные проушины на корпусе;

- протечки электролита.

Как избежать проблем с аккумуляторной батареей

Регулярное обслуживание свинцово-кислотного аккумулятора (контроль уровня, плотности электролита, долив воды, балансировочная зарядка, очистка клемм). С литий-ионными батареями вопросы возникают значительно реже.

6. Неровная работа двигателя вилочного погрузчика

Исчезновение тяги, рывки, обратное зажигание, потеря мощности – все эти проблемы относятся к «неровной работе» мотора. Эти неприятности присущи автопогрузчикам с двигателями внутреннего сгорания. У электропогрузчиков иногда встречается проблема потери мощности.

Частые причины «неровной работы» двигателя:

- топливная система: регулировка напряжения VF, негерметичность регулятора, загрязнение дроссельной заслонки или топливного фильтра – 50,00%;

- разряженная батарея, низкий уровень электролита – 10,87%;

- повреждение проводов, коннекторов – 4,62%.

Редкие причины:

- оторвавшиеся, протекающие вакуумные шланги регулятора давления топлива;

- ремень генератора;

- жгута проводов, блок управления двигателем (ЭБУ);

- плохо установленный топливопровод.

Как предотвратить «неровную работу» двигателя

- Регулярная очистка корпуса дроссельной заслонки, топливного фильтра, регулятора давления топлива.

- Полностью заряжайте батареи, вовремя доливайте воду в электролит.

- Ограничьте движение и нагрев проводов. Обмотайте открытые провода изолентой, надежно зафиксируйте их.

7. Ложные коды ошибок, срабатывание контрольных ламп

Ошибочно срабатывающий индикатор Check Engine – нередкое явление для вилочных погрузчиков. Иногда при таком срабатывании вилочный погрузчик прекращает работу, а иногда продолжает работать без каких-либо симптомов неисправностей.

Частые виновники ложных срабатываний индикатора Check Engine, появления кодов ошибок:

- неисправный электрический компонент: сенсор, контактор, выключатель – 21.57%;

- поврежденные провода – 13,73%;

- разряженный аккумулятор – 11.76%;

- неправильная регулировка топливной смеси – 3,92%.

Как предотвратить появление кодов ошибок

- соблюдайте чистоту, не допускайте перегрева;

- ограничьте движение проводов;

- следите за состоянием свинцово-кислотного аккумулятора (чистка, долив воды);

- чистка топливной системы.

Записывайте код неисправности, когда он появляется. Если выпадают 3 или 4 одинаковых кода подряд, то это верный признак неисправности переключателя.

8. Неисправности электрических компонентов

Сюда относятся большинство проблем из широкой категории «электрических», включая кнопки, переключатели, проводку.

Распространенные причины:

- износ, повреждение переключателей – 28%;

- плохая проводка – 16%;

- потеря или отсутствие элементов – 16,00%.

Гораздо реже встречаются плохие пружины, перегоревшие предохранители, застрявший мусор.

Как предотвратить проблемы с электрическими компонентами

- Избегайте перегрева, попадания влаги и мусора;

- Периодически сдувайте пыль и мусор с электрических компонентов струей воздуха.

- Изолируйте оголенные провода.

9. Сиденья, ремни безопасности

Сиденья и ремни безопасности подвергаются высокому износу, если водитель неаккуратный или часто покидает вилочный погрузчик в процессе работы. Они также сильнее изнашиваются при многосменной работе.

Частые причины проблем с сиденьями, ремнями безопасности:

- износ, повреждение подушки сиденья или ремня безопасности – 72,50%;

- ослабление, повреждение фурнитуры: направляющих сиденья, креплений ремня безопасности – 22,5%;

- поврежденные провода – 5%.

Как следить за сиденьями, ремнями безопасности

- водителю не следует носить острых предметов в карманах или на поясе;

- не класть на сиденье во время работы предметы с острыми краями или выступами;

- использование плотных чехлов.

10. Неисправность системы охлаждения

Общее правило для вилочных погрузчиков гласит: чем меньше перегревается машина, тем дольше прослужит. Тепло – враг многих деталей, особенно двигателя и трансмиссии. Поэтому ремонтировать систему охлаждения нужно незамедлительно.

Частые причины проблем с системой охлаждения:

- засорение или износ радиатора – 31,58%;

- поломка насоса для воды – 15,79%;

- выход из строя термостата – 5,26%.

Редкие причины:

- нарушена регулировка топливной смеси;

- плохой шланг регулятора;

- ослабленные хомуты шлангов;

- треснувший блок цилиндров.

Как предотвратить проблемы с системой охлаждения вилочного погрузчика

Продувка радиатора воздухом раз в смену помогает снизить перегрев. Термостаты и водяные насосы разрушаются постепенно, поэтому их выход из строя предугадать сложно.