Автор: Киселев Игорь Игоревич

Здравствуйте, дорогой читатель.

Большинство людей любит порядок. Почему? Потому что

попробовав соблюдать порядок любой убеждается, что это намного удобнее. Потому

что с порядком легче жить. Потому что на порядок приятнее смотреть. Потому что

порядок это чистота, которая- залог здоровья.

Это прекрасно в теории, а что же происходит на практике? Мы

наводим порядок, а через какое-то время опять его наводим, потому что он

нарушился… Замкнутый круг. Как же сократить эту нужную, но скучную работу?

Тут-то кто-то может узнать о системе 5 шагов- 5С или 5S. Эта

система лежит в основе производственной системы компании Тойота- TPS, которая

была перенесена в США, как Lean Production, а потом в Россию, как «Бережливое

производство”.

В литературе и статьях все шаги описаны и кажутся простыми,

но если Вы решили внедрять эту систему самостоятельно, то лучше знать какие на

Вашем пути могут встретиться подводные камни. Итак, ошибочно:

1. Пытаться

внедрить 5С без поддержки руководства. Это значит, что роль руководства- одобрить,

быть в курсе, когда-то поддержать морально и материально, а в идеале- быть

примером.

2. Пытаться

«внедрять” систему насильно. Когда что-то не получается, то кажется, что

достаточно рявкнуть и всё пойдет как нужно. Да, действительно пойдет, НО только

первые 15 минут, пока Вы смотрите. К счастью времена, когда у каждого работника

был свой надсмотрщик- прошли, да и тогда отдача была не шибко большая. Основной

трудностью является то, что нужно увлечь коллектив идеями системы 5С, чтобы

люди сами спрашивали: «А что это такое?”, чтобы был интерес. Когда появится

интерес, тогда и раскрываются карты и описываются преимущества. В этот момент

главное, чтобы каждый член коллектива понял ЧЕМ ПОЛЕЗНА ЛИЧНО МНЕ эта система.

А для того, кто внедряет эта беседа будет полезна тем, что он может обнаружить

неожиданные и порой совсем им не предполагаемые мотивы.

3. Думать

ВМЕСТО работника, а не ВМЕСТЕ с ним. Что-бы Вы ни придумали и каким бы умным не

были- человек, который фактически работает больше полугода на рабочем месте знает

проблем и способов их решения намного больше, чем кто-то другой.

4. Думать,

что внедрение когда-то закончится. Как Вам, так и работнику. 5ый «С” — это

совершенствование, а оно как известно бесконечно. Кроме того всё меняется и

стандарты, замечательно помогающие сегодня, могут стать серьезной помехой

завтра. Так что, аудит после основного внедрения будет реже, проводится будет

быстрее, но он должен остаться НАВСЕГДА.

5. Пытаться

внедрить «с наскока” и «одним махом”. Есть такие примеры. Ни один из них не

увенчался успехом, максимум- показухой. Система на то и система, чтобы внедрять

её по этапам, проверяя каждый этап на практике «работает/ не работает”.

Продвигайтесь по пути внедрения, как по болоту, проверяя каждый шаг. Иначе не

сделать следующего шага.

6. Пытаться

внедрить систему с теми работниками, которые не понимают её сути. Это все

равно, что слепому объяснять про зеленый цвет. Люди должны понимать суть и цель

каждого шага, а также конечную цель всей системы — чтобы ИМ было удобнее

работать. Если же нет интереса и понимания системы, то и желания тоже не

возникнет что-либо делать.

7. Внедрять

систему, но не измерять результаты. Хотя на первый взгляд измерение сделать

сложно, но всегда можно выявить какие-то показатели в численном выражении,

которые покажут, есть улучшения или их нет. Это могут быть как объективные

измерения, субъективные наблюдения, так и различные события, которых мы ожидаем

после мероприятий. Причем, чем жестче и беспристрастнее мы будем проверять, тем

проще нам будет даваться следующий уровень.

8. Измерять

результаты, но не реагировать. Предположим мы определили показатели, провели

мероприятия, измерили, а они показывают, что мало что изменилось. Тут всего три

варианта: мероприятия по факту не провели, мероприятия не влияют на показатели,

показатели не показывают. В любом случае нужно найти- что ВЫ сделали (или не

сделали) не так. И сделать по-другому.

9. Пытаться

внедрять Lean для сокращения затрат или персонала. Это самая фундаментальная

ошибка при внедрении. Потом, чтобы восстановить доверие к Бережливому

производству, у Вас уйдет в 30 раз больше сил, чем если Вы не будете сокращать

зарплату или увольнять кого-то. Если произошла существенная экономия

трудозатрат, то более мудрым было бы использовать освободившиеся силы в другом

направлении, чем избавляться от тех, кто успешно сэкономил Вам деньги.

10. Слишком

основательный анализ. Внедрение системы 5С Бережливого производства не должно

быть идеалистичным. Есть одно простое правило: лучше сегодня внедрить 3

предложения на 3 копейки, чем через 3 дня, после анализа, внедрить предложение

на рубль. Работник должен чувствовать пользу здесь-и-сейчас, чтобы было

постоянное движение к лучшему, к СОВЕРШЕНСТВУ. Это стимулирует гораздо

эффективнее, чем отдаленный результат.

Конечно-же это не полный список того, с чем Вы столкнетесь

при внедрении системы 5S, но зная эти основные грабли, Вы уже будете

предупреждены и вооружены против повторения печального опыта Ваших коллег,

которые уже прошли через это.

Если же Вас заинтересовала данная тема или есть вопросы, то можно посетить сайт, чтобы получить еще больше полезной

информации, консультаций по внедрению или даже участвовать в семинаре (торопитесь, пока он бесплатный)

Рабочее место — Ваше лицо:

система 5С для чистоты и порядка (free)

Уникальное исследование, призванное помочь избежать классических ошибок при внедрении LEAN.

За время своей работы Деловой портал «Управление производством» подготовил для вас немало исследований, аналитических материалов и кейсов на примере предприятий-лидеров машиностроения, автомобильной промышленности, энергетики, химической отрасли, но внедрение LEAN-практик не ограничивается этими традиционными сферами. Предприятия и других отраслей при внедрении проходят те же этапы и сталкиваются с теми же трудностями.

Мы предлагаем вашему вниманию уникальное исследование, призванное помочь избежать классических ошибок при внедрении LEAN. Оно основано на примере массовых отраслей промышленности: пищевой, фармацевтической, производства медицинского оборудования и электроники. Эти отрасли активно расширяются в России и ориентируются как на внутренний, так и на внешний рынки, поэтому вопросы эффективности для них имеют принципиальное значение.

Эта статья была опубликована в альманахе «Управление производством», все самое интересное и уникальное мы публикуем именно там. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

«Только через три года после запуска LEAN на нашем предприятии я понял, что изначально у нас не было ни малейшего представления о том, что же это такое LEAN на самом деле». Эти мудрые слова принадлежат вице-президенту компании-производителя медицинских приборов с мировым именем. Они отражают суть интервью, проведенных QBS Inc. с более чем 200 менеджерами и практиками LEAN из 71 компании, расположенной в США, Мексике, Европе. Они применимы и к беседам с представителями сотен российских компаний, которые регулярно проводит Деловой портал «Управление производством». Почему же LEAN в реальности так отличается от наших о нем представлений?

Хочется отметить, что такая прямолинейность – довольно редкое явление. Многие менеджеры даже не подозревают о том, что их представления о бережливости ошибочны. Ослепленные обещанным успехом и в то же время кажущейся простотой инструментов и техник, они с головой бросаются в омут LEAN, не имея при этом должной практической и теоретической подготовки.

С тех самых пор, как в 1991 году Джеймс Вумек и Дэниел Джонс впервые употребили термин LEAN («Лин») для описания Производственной системы Тойота в своей книге «Машина, которая изменила мир», менеджеры разных стран мира изучают принципы этой философии и применяют их на практике. Сегодня с полной уверенностью можно сказать, что внедрение LEAN на практике сэкономило миллиарды долларов путем оптимизации процессов и исключения потерь из цепочки создания ценности. Несмотря на то, что LEAN был впервые применен на производстве, его принципы и инструменты с успехом используются в непроизводственных областях – сфере услуг, медицине, в образовательных учреждениях, госслужбах и даже армии. Будучи не таким глобальным движением, как, например, Движение модернизации начала 90-х, LEAN, тем не менее, захватил многих практиков из разных отраслей промышленности и принес невиданные результаты.

Какими бы многочисленными ни были примеры успеха, не меньше было и неудач. Многие менеджеры упоминали то, что, начиная внедрение, просто «тонули в море малопонятных техник и инструментов». Другие же, не подозревая о своем поверхностном понимании LEAN, хвастались великими достижениями, едва прикоснувшись к сути концепции.

На объяснение причин того, почему многие компании разочаровываются в такой мощной методологии, было направлено исследование компании QBS Inc.. В данной статье речь пойдет о 15 наиболее распространенных ошибках применения LEAN на практике. Мы надеемся, что открытое обсуждение этих проблем поможет многим практикам усовершенствовать свои знания и повысить шансы на успех.

Таблица 1. Типичные ошибки внедрения LEAN на практике

| 1 | Считать, что 5S – это лишь средство организации рабочего места, применяемое к определенному участку | 5S |

| 2 | Внедрять 5S сверху вниз с малой долей участия подчиненных | |

| 3 | Сокращение потерь приравнивать к снижению затрат | Картирование потока |

| 4 | Не учитывать особенностей глобального потока создания ценности | |

| 5 | Предполагать, что будущее состояние карты потока – это просто нынешняя карта потока с указанием возможностей улучшения | |

| 6 | Приравнивать «визуальное рабочее место» к коммуникационной сети, построенной по схеме «сверху вниз» | «Визуальное рабочее место» |

| 7 | Считать, что TPM относится исключительно к инжинирингу и работе инженерно-технического персонала | Общее управление техническим обслуживанием оборудования |

| 8 | Использовать показатели OEE для оценки операций, а не масштабов улучшений | |

| 9 | Приравнивать стандартизацию рабочих процессов к определенному регламенту | Стандартизация рабочих процессов |

| 10 | Заниматься «промышленным туризмом» и думать, что это и есть бенчмаркинг | Бенчмаркинг |

| 11 | Не учитывать особенности выпускаемой продукции при производственном планировании и контроле | Поток |

| 12 | Забывать о сокращении однажды установленных канбан-запасов | |

| 13 | При создании непрерывного потока в производстве ограничиваться устранением потерь | |

| 14 | Верить, что для трансформации в LEAN-организацию достаточно инструментов LEAN | Стратегия и конкурентоспособность |

| 15 | Строить стратегию предприятия на философии LEAN |

Особенность внедрения 5S

5S является, вероятно, самым популярным и в то же время самым непонятым инструментом LEAN. Большинство практиков обращают внимание лишь на самую очевидную цель 5S – организовать рабочее пространство – и упускают из виду потенциальную возможность создания обучающей среды на предприятии.

Двумя наиболее распространенными ошибками при внедрении 5S являются:

1. Считать, что 5S – это лишь средство организации рабочего места, применяемое к определенному участку;

2. Внедрять 5S сверху вниз с малой долей участия подчиненных.

Наиболее часто ошибочное внедрение 5S можно распознать по фразе: «На прошлой неделе мы провели 5S на участке…». До тех пор, пока 5S понимается как действие, направленное на участок, а не на работников с этого участка, оно не принесет положительных результатов.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Как-то LEAN-практик из успешной компании-производителя электроники рассказал: «Когда мы посещали другие компании, практикующие LEAN, мы были поражены обилием видимых признаков использования данной системы – рабочие места были чистые и аккуратные, для всего было свое место, информационные листки на местах соответствовали всем критериям. Но мы не увидели самого главного – на практике все эти меры не приносили абсолютно никаких результатов, кроме чистоты и порядка».

Практики LEAN отчетливо видят то, что лежит на поверхности, и не замечают всей глубины и многогранности используемой ими концепции. В своем стремлении к быстрому успеху они сосредотачивают все внимание на рабочем пространстве, сортируя, раскладывая по местам и убирая ненужные вещи направо и налево. Четыре часа работы – и результат налицо: сияющее и по-больничному чистое рабочее место, которое тут же фотографируется для сравнения на картинке «До и После». Но в своем рвении профессионалы забывают о главном: об изменении привычного образа мышления сотрудников и создании культуры постоянного обучения и совершенствования. Всего этого, конечно же, за полдня не достичь. И в итоге через несколько месяцев, а то и недель, рабочее место снова выглядит по-старому. Вот и приходится постоянно контролировать чистоту и порядок на рабочем месте, хотя в рамках LEAN-мышления это нечто само собой разумеющееся, а не то, что делается «из-под палки».

Поскольку практики LEAN не вдавались в детали и особенности 5S, все их достижения таковыми, по сути, не являются. На некоторых предприятиях проводится постоянный контроль с целью «поддержания рабочего места в чистоте и порядке». Когда менеджерам необходимо представить отчет по 5S, большинство из них отделываются банальным «были там-то, сделали то-то», хотя в реальности они не имеют представления о том, что самое главное они-то и упустили!

5S – это набор принципов, ценностей и практик, который служит своеобразной инструкцией по продуктивной работе в коллективе. Нельзя провести 5S на рабочем месте. Ответственные за процессы или участки лица проводят определенные мероприятия с использованием принципов 5S. Это помогает повысить эффективность совместной работы. Система 5S предлагает совершенно другие принципы работы, предполагающие свободу и автономность действий работника, чувство гордости за собственные достижения и умение контролировать последствия своих действий.

Система 5S необычайно эффективна еще и потому, что охватывает сложные принципы и законы обучения и усовершенствования и представляет их в простой и доступной форме. В то же время простота этой системы оборачивается против нее же.

До тех пор, пока практики LEAN не поймут сути системы 5S, – которая, вкратце, есть инструмент повышения квалификации сотрудников и способ направить их потенциал на благо улучшений, – они будут терпеть неудачи в своих попытках добиться всего того, что 5S может дать при грамотном использовании.

Картирование потока создания ценности

Практики LEAN в первую очередь учатся распознавать не создающие ценности операции. Устранение подобных процессов или действий составляет суть LEAN. Карты потоков создания ценности являются, вероятно, наиболее эффективным способом составить схему потока и определить эти самые не создающие ценность операции.

В создании карт потока наиболее часто допускаются следующие ошибки:

3. Сокращение потерь приравнивать к снижению затрат,

4. Не учитывать особенностей глобального потока создания ценности,

5. Предполагать, что будущее состояние карты потока – это просто нынешняя карта потока с указанием возможностей улучшения.

Ошибка 3 имеет место, когда практики LEAN не отличают сокращение потерь от снижения затрат. Первое представляет собой выявление и устранение операций, не создающих ценности; последнее связано с определенными разделами отчета о доходах и расходах.

Эту ошибку довольно легко допустить. Менеджеры, впервые имеющие дело с LEAN, теряются среди множества новых для них концепций. Чтобы понять их все и использовать в дальнейшем, они пытаются втиснуть их в рамки известных им понятий. Естественно, потери и снижение затрат связаны между собой. Но, несмотря на эту связь, сама их суть очень разнится: сокращение затрат может привести к экономии на важнейших аспектах производства и, как следствие, к ухудшению качества и другим неблагоприятным последствиям.

Ошибка 4 допускается, когда практики LEAN составляют карту потока строго в рамках определенной операции и не учитывают особенностей глобального потока создания ценности. Как-то профессионал в сфере LEAN и Шесть Сигм из одной фармацевтической компании поделился: «Мы старательно создавали детальную карту потока на нашем производстве, от сырья до готовой продукции, при этом отождествляя потери с операциями, не создающими ценности. Независимо от нас и не поставив нас в известность, правление компании делало то же самое, только на более высоком уровне. То есть получалось, что они оптимизировали глобальную цепочку создания ценности и наши усилия, в принципе, прошли впустую».

Вот и выходит, что практики LEAN, не учитывающие всей картины, за деревьями не видят леса. И хотя сокращение потерь в рамках одной операции даст определенные результаты, при рассмотрении глобальной цепочки создания ценности может оказаться, что эта операция вообще не нужна.

Ошибку 5 допускают практики LEAN, уверенные, что желаемое состояние процесса достигается путем сокращения потерь и исправления всех обнаруженных в текущем процессе неполадок. При этом они забывают одну прописную истину, которую можно смело отнести к системному проектированию: исправив все неполадки, не обязательно получишь желаемый результат!

Это заблуждение основывается на тенденции менеджеров набрасываться на проблему и решать, решать, решать. Как только потери обнаружены, они манят менеджера с непреодолимой силой. В то время как желаемое состояние карты потока достигается как при помощи исправления недостатков, так и через пересмотр функционирования процессов в целом. В стремлении улучшить конкретную операцию жертвы данного заблуждения не видят полной картины и не способны оценить ситуацию со стороны, что и приводит к плачевным последствиям.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

«Визуальное рабочее место»

Если посетить предприятие, практикующее LEAN, велика вероятность увидеть многочисленные графики ключевых показателей эффективности, информационные стенды, карты технологических маршрутов и описание продукции. Прибавить к этому подробное описание технологических маршрутов, световые индикаторы состояния оборудования и инструкции по распределению вещей по своим местам – и, кажется, можно получить полное представление о том, что такое «визуальное рабочее место». Ничего подобного!

Несмотря на то, что все вышеперечисленное является неотъемлемой его частью, «визуальное рабочее место» является таковым, если работники могут четко и без колебаний ответить на два основных вопроса:

- Что мне нужно еще узнать, чтобы выполнять свою работу?

- Что я могу рассказать/показать другим, чтобы они могли (лучше) выполнять свою работу?

Коммуникационная сеть, построенная по схеме «сверху вниз», не даст ответов на эти вопросы. Практики LEAN , фокусирующиеся на таком типе коммуникации, чаще всего совершают шестую типичную ошибку практического использования LEAN:

6. Приравнивать «визуальное рабочее место» к коммуникационной сети, построенной по схеме «сверху вниз».

Без сомнения, такая коммуникация важна. Тем не менее, она никак не поможет заполнить информационные пробелы, прямым образом влияющие на эффективность работы сотрудников.

Данную ошибку лучше всего описывают слова главы вспомогательной службы одного медицинского центра, практикующего LEAN в течение четырех лет: «Когда мы переключили внимание с такого типа коммуникации на то, что действительно помогает нашим медсестрам заполнить информационные пробелы, мы немедленно заметили улучшения в работе отделения».

Скачать ознакомительный номер журнала Альманах «Управление производством»

Следите за порталом — ОКОНЧАНИЕ статьи будет скоро.

Текст: Ольга Гончарова

Материал подготовлен на основании данных «The 15 Most Common Mistakes in Lean Implementation», Ulises Pabon, QBS, Inc., 2010

5S – это разработанная в Японии система организации и рационализации рабочих мест, направленная на повышение эффективности и управляемости операционной зоны, увеличение производительности труда, экономию времени и совершенствование корпоративной культуры. Концепция бережливого производства 5S подразумевает, что все сотрудники предприятия – от уборщицы до топ-менеджеров – соблюдают несколько простых правил. При этом не требуется применения новых управленческих программ и технологий.

История и принципы системы 5S

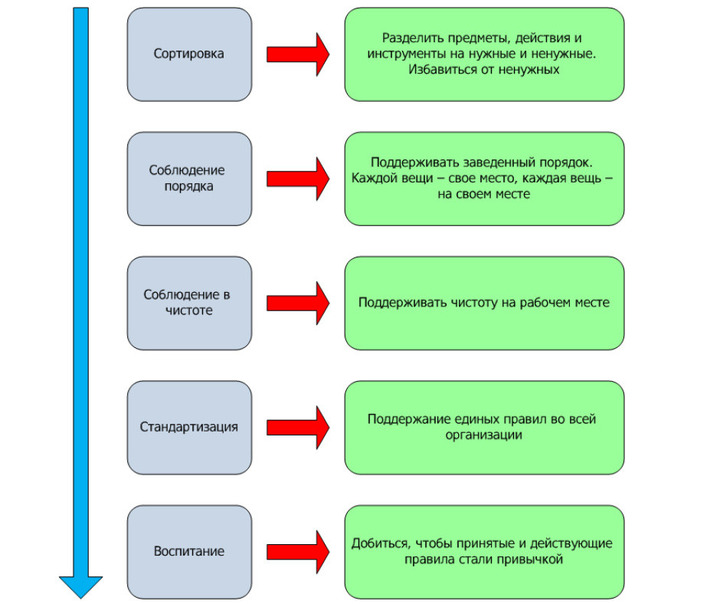

Бережливое производство 5С в качестве философии в первые было внедрено на японских предприятиях после Второй мировой войны. Изначально система предусматривала всего 4 действия, позднее добавилось 5-е. Слова, обозначающие их, в японском языке начинаются на «С», что и легло в основу названия концепции. В современной интерпретации 5С – это:

1. Сортировка. Четкое деление всех вещей на нужные и ненужные, причем от последних необходимо избавиться.

2. Соблюдение порядка. Каждый предмет находится на своем месте. Такая организация хранения вещей позволяет не тратить время на их поиски.

3. Содержание в чистоте. Рабочее место всегда должно быть чистым и аккуратным. За поддержанием порядка должны следить все сотрудники.

4. Стандартизация. Важное условие для соблюдения названных выше правил. Предполагает создание необходимых инструкций и других регламентов.

5. Совершенствование. В буквальном переводе с японского – «воспитание». У сотрудников должна сформироваться привычка точного соблюдения установленных процедур, стандартов и правил.

Результаты внедрения системы 5S

В повседневной деятельности компании система 5S помогает поддерживать организованность и прозрачность производственных процессов. Это позволяет повысить эффективность работы предприятия в целом. В результате успешного внедрения системы 5S также улучшаются условия труда, поэтому повышается его производительность, уменьшается риск простоев, снижается количество финансовых потерь. Вот одни из возможных плюсов применения концепции 5С:

- уменьшение несчастных случаев на производстве;

- улучшение качества выпускаемой продукции, снижение процента брака;

- стандартизация и унификация рабочих мест;

- сокращение времени на выполнение отдельных технологических операций.

Компоненты системы 5S

Мероприятия, положенные в основу системы бережливого производства 5С, – это логичные базовые правила управления, которые подходят для любого отдела и технологического направления. Отличительной особенностью концепции 5С является системный подход. Рассмотрим подробнее ее компоненты или основополагающие принципы.

Сортировка

Сортировка в разрезе концепции 5С означает освобождение пространства на рабочем месте и удаление всего, что не потребуется при выполнении необходимых технологических операций.

У многих сотрудников и руководителей не сформирована привычка вовремя избавляться от вещей, которые уже не нужны для выполнения профессиональных обязанностей. Хранение таких предметов «на всякий случай» обычно приводит к созданию беспорядка и даже появлению препятствий в производственной зоне. Удаление ненужных вещей помогает поддерживать порядок на рабочем месте, повышает безопасность труда, снижая производственные риски.

В целях бережливого производства все сотрудники должны быть вовлечены в процесс сортировки. Их задача – выявить предметы, которые:

- необходимо немедленно утилизировать;

- переместить в более подходящее для хранения место;

- оставить на специально выделенных и обозначенных местах.

Для наглядной демонстрации того, сколько лишнего накопилось в производственной зоне, можно использовать метод ярлыков. В данном случае каждый предмет – кандидат на удаление маркируется специальной картинкой – красным флажком. Если помеченные таким образом вещи не используются дольше 30 дней, от них избавляются.

Соблюдение порядка

Система 5С предписывает определить и обозначить место для каждого необходимого в операционной зоне предмета. Это особенно важно, когда работа в компании организована по сменам. Если сотрудники кладут инструменты, комплектующие и документы каждый раз в разные места, их коллегам приходится тратить много времени на непродуктивные поиски. В целях бережливого производства и повышения производительности труда нужно четко определить зоны для хранения всего необходимого в работе. При этом расположение вещей должно отвечать требованиям безопасности, качества и эффективности выполнения технологических операций. При реализации концепции предметы 5С размещаются в соответствии со следующими принципами:

- расположение на видном месте;

- легкость доступа к вещи;

- простота использования;

- легкость возвращения на место.

Содержание в чистоте

В рамках системы 5С необходимо обеспечить опрятность рабочих зон и постоянно поддерживать в них порядок. В целях бережливого производства рекомендуется проводить уборку в начале или в конце дня/смены. Это позволяет немедленно устранить потенциальные проблемы, которые могут привести к остановке технологического процесса на конкретном участке или даже во всей компании.

Порядок действий при реализации программы 5С следующий:

- разбить все пространство на зоны, разработать карты и схемы с указанием расположения оборудования, столов рабочих и т. д.;

- поделить сотрудников на группы и закрепить за ними территории для уборки (например, часть цеха или определенный этаж офиса);

- установить время проведения уборки (5–10 минут до начала и по окончании работы, после обеда, во время простоев и т. д.).

Стандартизация

Этот принцип концепции 5С на производстве требует письменного закрепления правил содержания рабочего места и инструкции с пошаговым описанием мероприятий по поддержанию порядка. В целях бережливого производства необходимо также разработать методы контроля за исполнением регламентов, меры по поощрению сотрудников. При этом все в компании должны понимать, почему важно соблюдать установленные стандарты чистоты.

Совершенствование

Концепция 5С предполагает как выработку привычки по поддержанию порядка, так и постоянное совершенствование сложившейся системы. Для достижения этих целей необходимо:

- осуществлять наблюдение за работой оборудования, принимать меры по облегчению его обслуживания;

- использовать фото до и после применения принципов бережливого производства для оценки конечного результата;

- организовывать аудиты для анализа эффективности реализации концепции 5С.

Как внедрить систему 5S

Внедрение системы 5S необходимо производить поэтапно. Это позволит добиться оптимального результата, придать изменениям планомерную форму, успешно преодолеть возможное сопротивление персонала. Процесс можно разбить на следующие этапы или задачи.

- Ознакомиться с принципами и принять систему 5С в компании.

- Навести порядок и делегировать ответственность.

- Определить структуру технологического процесса и планировки помещений.

- Разъяснить основы концепции 5S коллективу компании.

- Провести общую уборку помещений и прилегающей территории.

- Внедрить программу на всех производственных участках.

- Использовать контрольные проверки для оценки успешности внедрения концепции бережливого производства.

- Снизить количество отходов (по возможности).

- Создать чистую и безопасную производственную среду.

- Разработать систему мотивации рабочих и сотрудников офиса.

- Обеспечить регулярность действий по поддержанию чистоты, проведение периодического контроля.

- Стандартизировать процедуры и постепенно усиливать требования.

- Постоянно совершенствовать бережливое производство.

На каждом этапе программы необходимо фиксировать достижение показателей по каждому из принципов концепции 5С. В процесс необходимо вовлекать всех без исключения сотрудников. Важно понимать, что такое система 5С на производстве, – это не перечень мероприятий, которые проводятся время от времени: они должны практиковаться постоянно.

Типичные ошибки при внедрении системы 5S

Негативный пример руководителя. Внедрение программы 5С на производстве может осложниться из-за того, что задачи по поддержанию порядка ложатся только на плечи рядовых сотрудников. При этом руководители могут не участвовать в общем деле и позволяют себе беспорядок на рабочем месте. В идеале в кабинете первых лиц компании все должно быть так же чисто и аккуратно, как и у обычных сотрудников.

Штрафные санкции. Для успешного применения концепции 5С необходимо положительное подкрепление рабочих. Штрафы, наоборот, убивают инициативу и мотивацию. В целях бережливого производства рекомендуется премировать сотрудников за чистоту. Подойдет и нематериальное поощрение (награждение лучшего рабочего месяца, доска почета и т. д.).

Неправильная работа с возражениями. При внедрении концепции 5S у персонала часто возникают возражения: «Я и так знаю, где лежат нужные вещи», «Мне так удобно», «У меня творческий беспорядок». Необходимо грамотно донести до сотрудников преимущества бережливого производства. Основная трудность – изменить сложившиеся привычки.

Система 5s – комплексная методика улучшения производственного процесса путём оптимизации пяти связанных между собой этапов, собранная как цельная система в Японии в конце 20-го века. Наименование каждого из этапов в японском языке начинается на букву «s».

- 1С – Сортируй – Seiri (Сейри).

- 2С – Соблюдай порядок – Seiton (Сейтон).

- 3С – Содержи в чистоте – Seisō (Сейсо).

- 4С – Стандартизируй – Seiketsu (Сейкецу).

- 5С – Совершенствуй (или Самодисциплина) – Shitsuke (Сицуке).

Существует адаптация и под английский язык, где наименование каждого этапа начинается уже на английскую букву «s»: Sorting, Set in Order, Sweeping, Standardizing, Sustaining the discipline.

Возникновение и системные принципы

Задача номер один внедрения такой системы – обеспечение стабильности производственных процессов. Для этого все мероприятия в каждой фазе:

- должны быть хорошо оптимизированы на уровне первичных операций,

- формат должен быть унифицированным и одинаково понятным каждому сотруднику на его участке, чтобы при смене исполнителя систему не пришлось перестраивать,

- процедура должна носить не только формальный, но и идейно-содержательный характер, изменяя отношение сотрудников к своей деятельности.

Первый, кто объединил простые, но важные принципы воедино, был Таиши Оно – основатель производственных процессов автогиганта «Тойота». Система 5s получилась очень «японской» по духу, став воплощением самурайских ценностей и традиционного японского минимализма: дисциплины, порядка, чистоты, почти ритуальных правил и стремления к идеалу на пути к постоянному совершенствованию. Таким образом, 5с бережливого производства – это часть общей культуры, правила которой перенесены на культуру производства.

Правила эти кажутся, на первый взгляд, очевидными, а объединяющая их система – спекулятивной. Казалось бы, зачем внедрять то, что на любом производстве предполагается по умолчанию? Всем и так понятно, что:

- рабочее место должно быть чистым,

- инструменты должны лежать на своих местах,

- комплектующие и материалы – быть «под рукой», но не мешать.

Зачастую эти правила воспринимаются как некая абстракция – идеальные представления об идеальном процессе, которые желательно, но необязательно воплощать в жизнь. Не удивительно поэтому, что для практического внедрения 5s выпускаются платные пособия, и проводятся специализированные тренинги и консультации для руководящего состава. Устоявшийся порядок вещей активно сопротивляется нововведениям, какими бы очевидно правильными они ни были.

Но, несмотря на сопротивление и «фактор психологии», применять правила надо, поскольку на практике это позволяет обойти конкурентов, снизить производственные затраты материалов и времени, улучшить условия труда и профессиональную заинтересованность работников. Экономический эффект от внедрения 5s заметен сам по себе, но, кроме этого, внедрение бережливого производства можно рассматривать как необходимый подготовительный этап последующего внедрения на производстве методики 6 сигм.

Пять этапов бережливого производства

Пять составляющих методики сами, в свою очередь, состоят из нескольких практических «шагов». В списке действий первым пунктом всегда идёт «Обучение персонала», а последним пунктом – «Фиксирование полученного результата с помощью теста, фотосъёмки или контрольной проверки». Контроль за внедрением так же необходим, как и запуск системы.

S №1 – сортировка. Задача С1 – отделение обязательных инструментов, материалов и документов с целью избавления от ненужных:

- Шаг 1. Разделение присутствующего на столе (рабочем месте) на 3 части:

- всегда нужное,

- иногда нужное – невостребованное в текущий момент, но регулярно применяемое при более широкой локализации процесса,

- ненужное совсем – брак, тара, лишние инструменты, посторонние предметы.

- Шаг 2. Маркировка ненужных вещей красной меткой.

- Шаг 3. Удаление помеченных красной меткой вещей из рабочей зоны.

На этом этапе нужно изготовить понятные всем маркирующие бирки (метки) (кроме прочего, на них оставляют ту информацию, которую руководство планирует отследить в будущем). Это особенно важно, когда ещё не сформировалось чёткое понимание в разделении достаточных и необходимых элементов. Для прояснения этого вопроса, на первой стадии, сначала обозначаются критерии сортировки (с последующим внесением корректив в них, по необходимости). Кроме того, уже убранные в «отстойник» вещи не должны там задерживаться – им тоже нужно найти постоянное место.

- доступности, чтобы было легко взять и вернуть,

- наглядности, чтобы было легко найти – увидеть, если предмет на предполагаемом месте,

- безопасности.

Решение по определению «удобности» и эргономичности принимает тот, кто непосредственно работает на этом месте, а не человек (контролёр) со стороны. Если рабочий процесс производится в две-три смены, то вновь прибывшие рабочие должны быть проинформированы об изменениях.

Если устного информирования недостаточно, производится маркировка с помощью мела, скотча, маркера. Для наглядности применяют контрольный лист, по которому сверяется новая планировка. Если для обеспечения эргономики необходимы новые стеллажи, в ходе этого этапа делаются эскизы такого оборудования.

Место в оборудовании должно быть предусмотрено и для предметов, которые обеспечат осуществление третьего этапа – наведения чистоты.

S № 3 – обеспечение чистоты. Уборка осуществляется по графику и по схеме. То есть, создаётся «карта места», на которой за работниками закрепляются зоны ответственности. Переходным моментом становится передача смены (к приходу сменщика территория приводится в порядок). В случае отсутствия смен для уборки отводится 10 минут перед работой и 10 минут обеденного времени.

Перед началом этапа работники обеспечиваются всем необходимым для уборки (щётки, моющая химия, тряпки), поскольку в нужный момент ничего этого не оказывается в распоряжении. В дальнейшем все эти аксессуары должны храниться в доступном месте и пополняться по графику, который рассчитывается опытным путём на основе данных практического эксперимента или среднего расхода в месяц.

Уборку помещения и рабочей площади сильно облегчает хорошее освещение и доступность мест загрязнения. На чистоту работает и устранение необязательных причин загрязнения. Например, в офисе в этих случаях вводится запрет «на кофе» за рабочим столом.

S № 4 – стандартизация. Есть жизненная шутка: «Если вы создали беспорядок, в котором легко ориентируетесь, то это уже не беспорядок, а индивидуальный (личный) порядок». В частной жизни, возможно, это и верно, но система бережливого производства 5s таких трактовок не допускает. Писаные правила действуют для всех. Принципиально выпускать их в виде «должностных инструкций» или других документов, позволяющих потом «спросить» с исполнителя и, в случае необходимости, применить систему наказаний.

Если процесс работы предполагает многоступенчатую комбинацию, нередко применяют универсальные условные обозначения, знаки, цветовое кодирование, схемы, шаблоны, с которым знакомят всех исполнителей. Визуализация в этих случаях становится важным инструментом приведения к единому стандарту.

S №5 – совершенствование и развитие. Задача этого этапа в том, чтобы предыдущие четыре вошли в привычку и стали основой для совершенствования системы бережливого производства. Для этого:

- меняют систему мотивации, поддерживая инициативу материально и эмоционально,

- разъясняют и пропагандируют, демонстрируя графики улучшений, приводя позитивные примеры,

- осуществляют многоступенчатый контроль по чек-листам,

- мониторят все изменения и текущие проблемы для корректирования процессов,

- подсчитывают экономический эффект и демонстрируют его как наглядное подтверждения пользы от нововведений.

Поскольку значительная часть оптимизационных процессов может спровоцировать сопротивление коллектива, на предприятиях с развитой иерархией и подразделениями в осуществлении процессов можно опираться на личные связи и профессиональные приёмы руководителей малых структурных единиц – руководителей цехов, отделов, бригадиров. Они лучше знают «на каком языке» объяснить подчинённым новые правила так, чтобы это не вызвало негатива или проявлений формализма.

Каждый системный этап при чрезмерно формальном или, наоборот, небрежном отношении может вместо положительного оптимизирующего эффекта давать отрицательный. Среди наиболее распространённых практических ошибок называют следующие:

- При организации места часто забывают, что наводить порядок нужно предусмотрительно, то есть, с учётом тех инструментов или запчастей, которые в текущий момент времени могут отсутствовать, но предполагаются как необходимые, задействованные в постоянном процессе.

- В перечне необходимого (при разделении обязательного и необязательного) часто возникает третья группа – желательное. Это те вещи (инструменты, документы, материалы), которые, возможно, понадобятся «скоро», потому что когда-то они нужны были в неких предыдущих процессах. В эту ж группу попадают предметы, эмоционально стимулирующие работников: фотографии семьи, антистрессовые тренажёры, распечатанный сборник «мотиваторов» и т.д. Часто именно третья группа захламляет рабочее место, так что присутствие её элементов нужно сводить до рационального минимума.

-

После перемещения «ненужных» вещей в «отстойник» он начинает переполняться, становясь иллюстрацией тезиса «Пусть пока здесь полежит». В итоге возникает новая проблема. Чтобы этого не происходило, время хранения вещей в отстойнике тоже ограничивается (например, 1 месяцем).

- Формальное очищение рабочего места от всего лишнего иногда приводит к тому, что, вместо ожидаемого порядка, создаётся нефункциональная пустота, которая получила неофициальное название «мёртвого» рабочего места. Кроме функциональных неудобств, подобные «перегибы на местах» сопряжены ещё и с возникновением конфликтных отношений между исполнителем, который должен работать на своём рабочем месте, и контролёром, который проверяет соответствие системе 5s.

- То, что ненужно на одном рабочем месте, может понадобиться на другом. Наводя порядок у себя, следует это учитывать и не просто избавляться от лишнего, а перемещать это «лишнее» в случае необходимости туда, где без него обойтись не могут.

- Закрепление за рабочим и собственного рабочего места, и ответственности за соблюдение порядка на нём избавляет от перекладывания вины за беспорядок на уборщиц. Уборщицы в этой связке, даже если их привлечь экспериментальном процессе, заведомо покажут меньшую эффективность в создании оптимального рабочего пространства, чем человек, который непосредственно причастен к каждому «шагу» производства.

Пример внедрения системы на практике

В качестве примера можно рассмотреть реальную практику перехода на систему 5s в научно-производственном объединении «МИР» в 2004 году. Предприятие занималось созданием систем автоматизированного учета энергетических ресурсов, управлением энергообъектами и производством измерительных приборов.

До начала внедрения начальники подразделений посетили образовательный семинар, а информация, полученная на нём, была передана «по цепочке» подчинённым. Параллельно из числа руководителей была создана контрольно-мониторинговая комиссия для проверки внедрения 5s с периодичностью два раза в месяц.

Для сглаживания острых углов при адаптации работникам предприятия разрешили не изменять и не предъявлять на проверку места личного пользования. В остальном все 5 этапов были пройдены в соответствии с рекомендациями. В ходе мероприятий было сделано следующее:

- введено так называемое «Золотое правило», закрепляющее ответственность работника по двум направлениям: за свою работу и за коллективный результат,

- создана общая компьютеризированная структура с единым деревом папок,

- постепенно стал проводиться сбор эффективных решений и предложений от сотрудников.

Однако, несмотря на предподготовку, внедрение системы растянулось на полгода, причиной чему стал человеческий фактор – сопротивление сотрудников переменам. Многие сознательно отказывались от системных преобразований, мотивируя это тем, что их рабочее место и без того устроено эргономично. Полгода ушло на преодоление инерции мышления: разъяснение, консультирование, пробы.

Начиная с 2006 года производительность и качество продукции улучшилось на 16% только за счёт продвижения 5s. Как следствие:

- произошло сокращение времени на документооборот (документы перестали «теряться» и были мгновенно доступны как в электронном, так и в физическом виде),

- повысилась дисциплинированность и в процентном отношении снизилось количества бракованной продукции,

- сократились аварийные простои (их устранение занимало меньше времени),

- улучшилось общий эмоциональный климат в коллективе (сотрудники перестали выяснять, кто и по какой причине виноват в возникновении проблем).

Понимая важность психологического настроя персонала и для закрепления результатов ежеквартально начали проводить награждение лучших сотрудников и подразделений за соответствие требованиям, которые предъявляет система 5s.

Система 5с

Система 5С — это инструмент бережливого производства, который используется для организации и поддержания чистого и эффективного рабочего пространства на производстве. Деятельность состоит из пяти ключевых элементов, каждый из которых начинается с буквы «С».

Первая буква «С» — «Сортировка»

Пространство организуется таким образом, чтобы исключить беспорядок и включать только необходимые инструменты и материалы. Это помогает сократить количество отходов, повысить эффективность и создать более безопасную среду.

Второе «С» — «Соблюдение чистоты»

Подразумевает регулярную уборку и поддержание пространства в чистоте, чтобы обеспечить отсутствие грязи, пыли и мусора. Это помогает предотвратить несчастные случаи и снизить риск загрязнения, которое может привести к дефектам продукции.

Третья буква «С» — «Соблюдение порядка»

Это означает, что рабочее пространство организовано таким образом, чтобы максимально повысить эффективность и производительность. Это может включать использование визуальных подсказок, таких как знаки и этикетки, чтобы облегчить поиск и доступ к инструментам и материалам.

Четвертое «С» — «Стандартизация»

Это подразумевает процедуры для поддержания чистоты и обустройства пространства: распределение ответственности за конкретные области и задачи, регулярный аудит и проверки эффективной работы предприятия.

Пятое и последнее «С» — «Совершенствование»

Работа компании должна постоянно оцениваться и совершенствоваться для выявления областей, требующих улучшения. Это может включать в себя обращение к сотрудникам и внесение изменений на основе обратной связи, а также регулярный анализ показателей эффективности для выявления возможностей для оптимизации.

В целом, схема ведения работы “5С” создает более эффективную, продуктивную и безопасную среду на производстве, что в конечном итоге приводит к повышению качества, снижению затрат и повышению удовлетворенности клиентов.

Внедрение системы 5S на предприятие

При правильной реализации система 5S может принести компании ряд преимуществ, в том числе:

Повышение безопасности: устраняя беспорядок и стандартизируя рабочие процессы, она снижает риск несчастных случаев и травм.

Повышение эффективности: благодаря очистке рабочих мест от ненужного и созданию стандартных процедур решения рабочих задач сокращается количество отходов, повышается производительность и минимизируется время простоя.

Повышение качества: создавая стандартизированные методы работы и снижая вероятность ошибок, схема 5S повышает качество продукции и услуг.

Повышение морального духа: вовлекая сотрудников в процесс структурирования и улучшения среды нахождения сотрудников, новый способ организации работы повышает вовлеченность, удовлетворенность и мотивацию сотрудников.

Экономия затрат: благодаря сокращению отходов, повышению эффективности и улучшению качества труда новый метод регулирования труда помогает фирмам сократить расходы и повысить рентабельность.

В целом, система 5S может оказать положительное влияние на конечный результат за счет повышения безопасности, эффективности, качества, морального состояния сотрудников и снижения затрат.

В целом, система 5S может оказать положительное влияние на конечный результат за счет повышения безопасности, эффективности, качества, морального состояния сотрудников и снижения затрат.

Система 5S: бережливое производство

5S — это методология, основанная на поддержании чистого, безопасного и эффективного рабочего места. Она зародилась в Японии и широко используется в производстве и сфере услуг по всему миру.

Включение системы 5S в работу фирмы требует структурированного подхода и заинтересованности всех членов команды. Вот шаги, которые необходимо выполнить:

Планирование: определите область или процесс, нуждающийся в улучшении, и поставьте четкие задачи и цели для использования 5S. Разработайте график и распределите ресурсы для постепенного освоения новой схемы работы сотрудниками и менеджментом предприятия.

Обучение: обучите сотрудников компании новой для них методологии 5S и ее преимуществам. Объясните важность каждого из компонентов 5S и то, как они способствуют созданию более безопасной, эффективной и продуктивной зоны для работы.

Сортировка: проанализируйте и пересмотрите предметы на рабочем месте и разделите их на нужные и ненужные. Утилизируйте ненужные предметы и определите места хранения.

Приведите пространство в порядок: организуйте и расположите необходимые предметы в логическом порядке, чтобы к ним можно было легко получить доступ в случае необходимости. Пометьте места хранения и используйте визуальные подсказки, такие как знаки, цветные ленты и маркеры, чтобы указать местонахождение предметов.

Регулярная уборка: тщательно и регулярно убирайте рабочую зону, чтобы поддерживать гигиену и предотвращать несчастные случаи. Распределите задачи по уборке между работниками и разработайте график работ, чтобы зона деятельности оставалась чистой и опрятной.

Стандартизируйте: разработайте стандартные процедуры и рекомендации по быстрому и продуктивному выполнению задач 5S, включая ежедневные или еженедельные задачи по уборке и обслуживанию. Распределите обязанности между сотрудниками предприятия и убедитесь, что они прошли обучение этим процедурам.

Поддерживайте новую культуру работы: создайте среду для постоянного совершенствования, где каждый сотрудник участвуют в реализации и поддержании системы 5S. Проводите регулярные совещания и опросы, чтобы выявить области для улучшения и внести соответствующие коррективы. Отмечайте успехи и поощряйте членов команды за их вклад.

Следуя этим шагам, предприятие может успешно внедрить методологию 5S и добиться более организованного, эффективного и безопасного рабочего места.

Ошибки при внедрении системы 5S

Применение методов работы “5S” требует структурированного подхода и заинтересованности всех членов команды. Однако есть несколько распространенных ошибок, которые допускает руководство многих компаний при введении системы 5S. Вот некоторые из них:

- Отсутствие заинтересованности высшего руководства: одной из наиболее распространенных ошибок является отсутствие приверженности со стороны высшего руководства. Без поддержки со стороны высшего руководства 5S вряд ли будет успешно введена в работу компании.

- Плохая коммуникация: еще одна ошибка — плохое информирование о методах и принципах работы 5S и ее преимуществах. Если коллектив не понимает целей 5S и их важности для него самого и компании в целом, то он не поддержит ее или не станет использовать ее эффективно.

- Поспешное выполнение процесса: спешка в процессе внедрения 5S часто приводит к ошибкам или неполному освоению функционирования методологии. Важно уделить время уборке помещения, сортировке вещей. Важно избавиться от мусора, ненужных предметов и провести их инвентаризацию. Многое можно переместить на склад для хранения.

- Членов команды не заинтересованы или не задействованы в процессе: из-за этого они не смогут увидеть и по достоинству оценить методы и принципы 5S и сопротивляться ее реализации. Важно вовлекать всех сотрудников фирмы в процесс с самого начала.

- Отсутствие постоянства: именно оно имеет решающее значение для успеха методов 5S. Без постоянного использования, обновления и непрерывного совершенствования система может быстро развалиться.

Чтобы избежать вышеописанных ошибок, высшему руководству компании следует применять продуманный и структурированный подход к использованию системы 5S на предприятии. В особенности, если раньше они никогда не работали по такой схеме. Высших менеджмент компании должен рассказать о преимуществах новых методов работы, вовлечь членов команды в процесс и взять на себя обязательства по постоянному поддержанию и улучшению новой схемы работы.

Как изменится работа предприятия после введения системы 5S

Система 5S может оказать значительное влияние на рабочий процесс в компании. Вот некоторые способы, с помощью которых внедрение системы 5S может изменить рабочий процесс:

- Улучшение организации: первым шагом системы 5S является сортировка, которая включает в себя выявление и удаление ненужных предметов из рабочего пространства. Это поможет уменьшить беспорядок и улучшить общую организацию, облегчая сотрудникам быстрый поиск необходимого.

- Оптимизация процессов: второй шаг системы 5S — наведение порядка, который предполагает расположение предметов в логической последовательности. Это помогает упорядочить процессы, облегчая и ускоряя выполнение сотрудниками своих задач.

- Сокращение отходов: третьим этапом системы 5S является наведение блеска, что подразумевает уборку и поддержание рабочего пространства. Это может помочь сократить количество отходов, предотвращая поломку оборудования из-за небрежного отношения к нему.

- Повышение безопасности: четвертый шаг системы 5S — это стандартизация, которая включает в себя создание стандартизированных процедур для работы. Это поможет повысить безопасность, обеспечив соблюдение сотрудниками установленных протоколов безопасности.

- Непрерывное совершенствование: последний этап системы 5S — это поддержание, которое включает в себя сохранение результатов, достигнутых на предыдущих этапах, и постоянное совершенствование процесса. Это может помочь обеспечить оптимизацию рабочего процесса в течение долгого времени.

В целом, система 5S на производстве может помочь улучшить рабочий процесс за счет создания более организованного, упорядоченного и эффективного рабочего пространства. Это может привести к повышению производительности, улучшению качества и снижению затрат.

После перемещения «ненужных» вещей в «отстойник» он начинает переполняться, становясь иллюстрацией тезиса «Пусть пока здесь полежит». В итоге возникает новая проблема. Чтобы этого не происходило, время хранения вещей в отстойнике тоже ограничивается (например, 1 месяцем).

После перемещения «ненужных» вещей в «отстойник» он начинает переполняться, становясь иллюстрацией тезиса «Пусть пока здесь полежит». В итоге возникает новая проблема. Чтобы этого не происходило, время хранения вещей в отстойнике тоже ограничивается (например, 1 месяцем).