В случае возникновения неисправностей во время работы,произойдет автоматическая остановка машины и дисплей отобразит об аварии.

В таблице ниже приводится перечень отображаемых сигналов, вид неисправности, их причины и возможные методы устранения.

Проведение этих работ требует наличия точной технической копметенции или опыта в определенной области,

поэтому они должны выполняться квалифицированным персоналом с опытом работы в соответствующем специфическом секторе.

| Аварийный сигнал | Неисправность | Причина | Устранение |

| E11 | Аварийный сигнал опускания каретки | Зафиксированно препятствие на пути каретки с рулоном | Удалить препятствие и нажать кнопку «Сброс». |

| E30 | Аварийный сигнал главного инвертора | Перегрузка инвертора | Устранить причину перегрузки и нажать кнопку «Сброс» |

| E31 | Аварийный сигнал инвертора каретки | Перегрузка инвертора | Устранить причину перегрузки и нажать кнопку «Сброс» |

| E32 | Аварийный сигнал предварительного натяжения | Перегрузка инвертора | Устранить причину перегрузки и нажать кнопку «Сброс» |

| E33 | Аварийный сигнал натяжения пленки | Перегрузка инвертора | Устранить причину перегрузки и нажать кнопку «Сброс» |

| E41 | Аварийный сигнал ошибки последовательной связи | Сбой в электронике | Обратиться в ремонтную службу |

| E42 | Аварийный сигнал инициализации параметров цикла | Сбой в электронике | Обратиться в ремонтную службу |

| E43 | Аварийный сигнал инициализации параметров конфигурации машины | Сбой в электронике | Обратиться в ремонтную службу |

| E44 | Аварийный сигнал СБРОС PLC | Сбой в электронике | Обратиться в ремонтную службу |

| E46 | Аварийный сигнал ошибки последовательной связи (плата предварительного натяжения) | Сбой в электронике | Обратиться в ремонтную службу |

| E47 | Аварийный сигнал ошибки последовательной связи (плата расширения/вывода) | Сбой в электронике | Обратиться в ремонтную службу |

| E60 | Аварийный сигнал разрыва/завершения пленки | Порвалась пленка или закончился рулон | Обратиться в ремонтную службу |

| E61 | Аварийный сигнал блокировки стола | Неисправность или загромождение блокируют вращение стола | Устранить неисправность или удалить загромождение и нажать кнопку «Сброс» |

| E79 | Аварийный сигнал не задействованной функции | С пульта управления выбрана функция, которая не активизирована для машины данного типа или заблокирована | Выбрать на пульте управления другую функцию или разблокировать клавиатуру |

| E90 | Аварийный сигнал низкого напряжения | Напряжение ниже минимально допустимого значения | Восстановить значение напряжения |

| E91 | Аварийный сигнал высокого напряжения | Напряжение выше максимально допустимого значение | Восстановить значение напряжения |

В случае возникновения неисправностей во время работы,произойдет автоматическая остановка машины и дисплей отобразит об аварии.

В таблице ниже приводится перечень отображаемых сигналов, вид неисправности, их причины и возможные методы устранения.

Проведение этих работ требует наличия точной технической копметенции или опыта в определенной области,

поэтому они должны выполняться квалифицированным персоналом с опытом работы в соответствующем специфическом секторе.

| Аварийный сигнал | Неисправность | Причина | Устранение |

| E11 | Аварийный сигнал опускания каретки | Зафиксированно препятствие на пути каретки с рулоном | Удалить препятствие и нажать кнопку «Сброс». |

| E30 | Аварийный сигнал главного инвертора | Перегрузка инвертора | Устранить причину перегрузки и нажать кнопку «Сброс» |

| E31 | Аварийный сигнал инвертора каретки | Перегрузка инвертора | Устранить причину перегрузки и нажать кнопку «Сброс» |

| E32 | Аварийный сигнал предварительного натяжения | Перегрузка инвертора | Устранить причину перегрузки и нажать кнопку «Сброс» |

| E33 | Аварийный сигнал натяжения пленки | Перегрузка инвертора | Устранить причину перегрузки и нажать кнопку «Сброс» |

| E41 | Аварийный сигнал ошибки последовательной связи | Сбой в электронике | Обратиться в ремонтную службу |

| E42 | Аварийный сигнал инициализации параметров цикла | Сбой в электронике | Обратиться в ремонтную службу |

| E43 | Аварийный сигнал инициализации параметров конфигурации машины | Сбой в электронике | Обратиться в ремонтную службу |

| E44 | Аварийный сигнал СБРОС PLC | Сбой в электронике | Обратиться в ремонтную службу |

| E46 | Аварийный сигнал ошибки последовательной связи (плата предварительного натяжения) | Сбой в электронике | Обратиться в ремонтную службу |

| E47 | Аварийный сигнал ошибки последовательной связи (плата расширения/вывода) | Сбой в электронике | Обратиться в ремонтную службу |

| E60 | Аварийный сигнал разрыва/завершения пленки | Порвалась пленка или закончился рулон | Обратиться в ремонтную службу |

| E61 | Аварийный сигнал блокировки стола | Неисправность или загромождение блокируют вращение стола | Устранить неисправность или удалить загромождение и нажать кнопку «Сброс» |

| E79 | Аварийный сигнал не задействованной функции | С пульта управления выбрана функция, которая не активизирована для машины данного типа или заблокирована | Выбрать на пульте управления другую функцию или разблокировать клавиатуру |

| E90 | Аварийный сигнал низкого напряжения | Напряжение ниже минимально допустимого значения | Восстановить значение напряжения |

| E91 | Аварийный сигнал высокого напряжения | Напряжение выше максимально допустимого значение | Восстановить значение напряжения |

Дата публикации: 04.05.2016 20:15

Проблема:

На паллетоупаковщике Rotoplat появилась ошибка «61».

Диагностика:

Из-за износа роликов платформы увеличилась нагрузка мотор-редуктора привода, что привело к этой ошибке.

Выполненная работа:

Замена роликов поворотного стола

Стоимость работ по замене комплекта (8шт) 4500р

Гарантия на запчасти и оборудование

Автоматический или полуавтоматический паллетообмотчик

Автоматические паллетообмотчики встраиваются в конвейерную линию и не требуют ручного запуска. Продукция на паллетах подаётся в зону обмотки автоматически.

Простейшая линия состоит из паллетообмотчика и конвейера на входе и выходе. Оператор устанавливает поддон с грузом на роликовый конвейер. Далее конвейер автоматически подаёт поддон в зону обмотки. Паллетообмотчик фиксирует продукт стрейч-плёнкой и подаёт по второму конвейру в зону отгрузки. Оператор забирает готовый поддон и отвозит на склад.

Автоматическая линия упаковывает 30-190 паллет в час.

Полуавтоматические паллетообмотчики ещё называют отдельностоящими или стационарными. Им не нужны конвейеры, чтобы упаковать продукт. Работают они так: оператор при помощи погрузчика или рохли подвозит паллет с грузом, привязывает конец плёнки и нажимает кнопку «Старт».

Производительность полуавтоматов 15-20 паллет в час.

Условия поставки

Если выбираете прямой контракт с Италией на условиях EXW, FCA или DAP, то мы подготовим двухсторонний договор на русском языке.

Условия DDP предоставляем от ООО «АЕТНА ГРУПП ВОСТОК» в России.

Сервисная служба в России

Да. Наши сотрудники технической поддержки:

- проведут диагностику и сервис оборудования;

- помогут правильно подобрать и заказать запчасти;

- установят и запустят новую линию упаковки ROBOPAC.

Ребята работают по России, странам СНГ и привлекаются на установку оборудования в страны Африки и Азии.

Гарантия на оборудование

Гарантия 14 месяцев после отгрузки со склада в Италии.

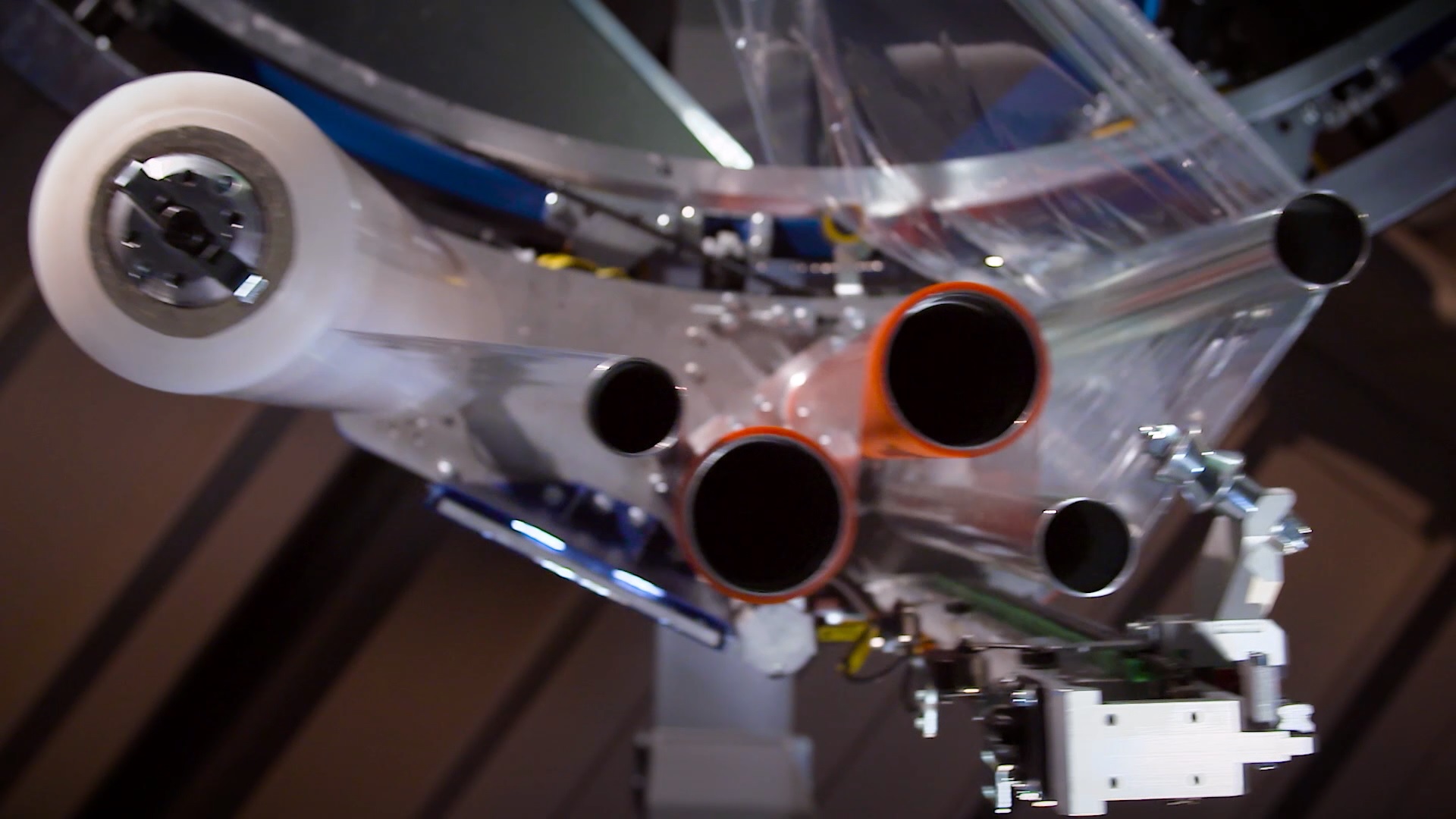

Что такое предварительное растяжение плёнки

Чтобы снизить стоимость упаковки, паллетообмотчики ROBOPAC предварительно растягивают стрейч-плёнку от 0 до 400%.

Полотно плёнки проходит между двумя оранжевыми роликами в каретке паллетоупаковщика. Чтобы плёнка растягивалась, ролики вращаются с разной скоростью. Чем больше разница скоростей, тем растяжение плёнки сильнее.

Предрастяжение 150% означает, что с 1 метра плёнки мы получим 1 + 1,5 = 2,5 метра.

Чтобы закрепить продукт на паллете, нижние слои обматываем плёнкой с растяжением 0-200%. Наверху растягиваем и экономим плёнку до 400%.

Что такое натяжение плёнки

Натяжение плёнки — это усилие, с которым плёнка сдавливает продукт.

Плёнка может пережать или недожать продукцию на поддоне. В первом случае мы деформируем упаковку, во втором паллета развалится при транспортировке.

Чтобы груз целым доехал до места назначения, паллетообмотчики ROBOPAC регулируют натяжение плёнки по высоте поддона.

Нижние слои стягиваются сильнее, а на верхних усилие уменьшается, чтобы не деформировать продукт. Это важно, когда на поддоне хрупкий или сборный груз — внизу картонные короба, на них пачки с бутылками, а сверху туалетная бумага.

Паллетоупаковщики — один из самых распространенных видов упаковочного оборудования, активно используемых в складской сфере. Они предназначены для обмотки и фиксации грузов на поддонах при помощи стретч-пленки. Со временем оборудование может выйти из строя. В этом случае стоит обратиться за помощью в нашу компанию: мы занимаемся ремонтом паллетоупаковщиков уже много лет. Каковы же их распространенные неисправности?

Что в паллетоупаковщиках ломается чаще всего?

Если оборудование не реагирует на кнопку включения, следует для начала убедиться в исправности шнура питания. Также нужно проверить стабильность электросети. Если с ними все в порядке, следует осмотреть плавкий предохранитель. Возможно, он просто перегорел, если оборудование эксплуатировалось в интенсивном режиме в течение длительного времени.

Если каретка не останавливается над поддоном, а поднимается до самого верха платформы, следует проверить состояние фотоэлемента прижимного устройства. Возможно, нужно просто отрегулировать чувствительность сенсора. Иногда такое случается вследствие загрязнения фотоэлемента или его выхода из строя. В первом случае его нужно очистить, во втором — заменить на новый.

Достаточно распространенной проблемой и заклинивание прижимного устройства. Оно не опускается на поддон даже при нажатии соответствующей кнопки. Как правило, причина заключается в выходе из строя электрического вентиля либо пневматического цилиндра. Нужно осмотреть элементы и при необходимости заменить их на новые.

Наша компания занимается не только ремонтом упаковочной техники, но и продажей запчастей для паллетообмотчиков. У нас представлен широкий ассортимент деталей для различных устройств от проверенных производителей.

8.1. ALARM MESSAGES

In the event of a breakdown during operation the machine stops automatically and alarm messages appear on the

display.

The table lists the displayed messages, the type of problem, the causes and possible solutions.

Important

For these operations a precise technical expertise or ability is required; therefore, these operations must

be exclusively performed by qualified personnel with certified experience acquired in the specific field of

intervention.

Alarms list Ecoplat Plus

In Ecoplat Plus, the alarms are shown with a «Reset» button flash code. (e.g.: film breakage alarm, the button will flash

5 times consecutively, followed by a short pause).

The sequence of flashes will be repeated until the alarm is reset (by pressing the «Reset» button).

No. of flashes

Problem

1 flash

Inverter communication

alarm

2 flashes

Plate alarm

3 flashes

Motor alarm

4 flashes

Table alarm

5 flashes

Film breakage alarm

6 flashes

Carriage alarm

7 flashes

Pallet start alarm

67

Cause

Electronic fault

Emergency plate pressed

Inverter overload

A fault or an obstacle is

preventing the table from moving

Film breakage detected during a

wrapping cycle

A fault or an obstacle is

preventing the film carriage from

moving

If the pallet is not present on the

machine, the machine will

remain stationary when the

CYCLE START button is

pressed

FAULT INFORMATION

Solution

Contact technical support

Release the emergency plate and

reset the machine

Remove the overload cause.

Switch the machine off and then

on again

Remove the fault cause. Switch

the machine off and then on again

Re-join the film to the product and

reset the machine) (Only available

with R-Connect with film

monitoring device)

Remove the fault cause. Switch

the machine off and then on again

Position the product on the table

and start a new cycle

ENG

Диагностические коды системы управления электродвигателем

313155U

15

3.

Проверьте установленные соединения. Оранжевый

провод датчика щеток, идущий от щеток, может

переплетаться с толстым красным проводом

коллектора, что ведет к подаче ложных аварийных

сигналов. Измените положение оранжевого провода,

идущего от щеток, так, чтобы он не находился рядом

с проводом коллектора.

4.

Проверьте плату управления электродвигателем,

выполнив следующие действия.

•

Отстыкуйте вилочную часть разъема J7 (E-20 èëè

E-XP1) èëè J6 (E-30 èëè E-XP2). (Это приведет

к подаче аварийного сигнала E27).

•

Для отмены подачи аварийного сигнала E27

воспользуйтесь проволочной перемычкой на плате

управления электродвигателем между двумя

контактами, к которым подсоединены два желтых

провода. Затем включите дозатор.

•

Аварийные сигналы E27 è E29 должны исчезнуть.

Если аварийный сигнал E27 не исчезает, проверьте

перемычку.

•

Если перемычка установлена должным образом,

но аварийный сигнал E29 по-прежнему не исчезает,

замените плату управления электродвигателем

(см. стр. 34).

E31: сбой системы

управления

электродвигателем

(только для E-30 è E-XP2)

Ошибка E31 относится к приводу двигателя. Появление

этой ошибки свидетельствует о неисправности платы

управления электродвигателем 24G881 и необходимости

ее заменить. Помимо этого, о неисправности платы

управления электродвигателем может говорить запуск

двигателя непосредственно после включения питания

(без нажатия кнопки

). Это означает, что

задающие устройства выходной цепи системы

управления двигателем замкнуты накоротко

и непрерывно подают питание на двигатель

в полном объеме.

Данный сбой может возникнуть по одной из следующих

причин: неисправность двигателя, неисправность

конденсатора, закорачивание или потертость проводов,

непригодность источника питания. Перед заменой платы

управления электродвигателем необходимо выполнить

следующую процедуру.

1.

Переведите главный выключатель питания в

положение OFF («Выкл.»)

. Отключите

источник питания.

2.

Сбросьте давление (см. стр. 23).

3.

Выполните следующие действия.

a.

Неисправность двигателя. Осмотрите

коллектор двигателя, сняв верхнюю щетку (см.

раздел «Снятие щеток» на стр. 30). Поверните

двигатель и осмотрите коллектор на предмет

следов огня, отметин или перемычек между

полюсами. Продолжайте вращать двигатель

на протяжении полного цикла работы насоса:

следует убедиться в отсутствии механических

помех и препятствий в основании насоса

и системе зубчатых передач.

b.

Неисправность конденсатора. Осмотрите

и испытайте пусковой конденсатор. Для этого

необходимо выполнить инструкции по проверке

конденсатора на стр. 32.

c.

Закорачивание или потертость проводов.

Осмотрите все провода, соединенные с платой

управления двигателем и собственно

двигателем, на предмет перемычек

и потертостей. Замените поврежденные

провода проводами того же диаметра,

цвета и температурного номинала.

d.

Непригодность источника питания. Убедитесь

в том, что характеристики напряжения и тока

применяемого источника питания соответствуют

системе, и что все провода подключены

правильно. Убедитесь в том, что во время

эксплуатации системы отсутствуют сбои

в подаче электроэнергии.

Перед выключением генератора следует

удостовериться в том, что двигатель

остановился, а главный выключатель разомкнут.

Если генератор останавливается во время

работы (даже в случае нехватки топлива),

падение напряжения питания может привести

к отказу привода электродвигателя.

Подождите, пока сохраняющееся напряжение не

исчезнет; это должно занять около 5 минут. (Данное

действие следует выполнить при наличии модели

E-30 èëè E-XP2).

-

Page 1

ECOPLAT PLUS BASE ECOPLAT PLUS FRD ECOPLAT PLUS FRD USA N. matricola • Serial number • Serienummer N. d’identification • Matricula n. Cod.: 3709304595 Ed.: 19.02 ROBOPAC S.p.a Via Fabrizio da Montebello, 81 47892 Repubblica di San Marino Phone (+378) 0549 910511… -

Page 2

Page left blank intentionally… -

Page 3: Table Of Contents

INDEX 1. GENERAL INFORMATION ……………………..5 1.1. PURPOSE OF THE MANUAL ……………………..5 1.2. MANUFACTURER AND MACHINE IDENTIFICATION ………………6 1.3. TERMS AND DEFINITIONS ……………………..7 1.3.1. PICTOGRAMS INDICATING DANGER ………………….. 8 1.3.2. PICTOGRAMS INDICATING PROHIBITION ………………..9 1.3.3. PICTOGRAMS INDICATING OBLIGATION ………………..10 1.4.

-

Page 4

5.4. ROTARY TABLE CHAIN ADJUSTMENT ………………….46 6. INFORMATION ABOUT THE USE ……………………47 6.1. RECOMMENDATIONS FOR OPERATION AND USE ………………47 6.2. DESCRIPTION OF CONTROLS (ECOPLAT PLUS BASE) …………….48 6.3. DESCRIPTION OF CONTROLS (ECOPLAT PLUS FRD) …………….50 6.3.1. MACHINE FUNCTIONS ……………………..52 6.4. -

Page 5: General Information

1. GENERAL INFORMATION 1.1. PURPOSE OF THE MANUAL The manual is an integral part of the machine and is aimed at providing the operator with the “Instructions for use” in order to prevent and minimise the risks that arise from human-machine interaction. The information has been written by the Manufacturer in Italian (the original language) in full compliance with the professional writing principles and the regulations in force.

-

Page 6: Manufacturer And Machine Identification

1.2. MANUFACTURER AND MACHINE IDENTIFICATION The illustrated identification plate is applied directly to the machine. It contains references and indispensable operating safety indications. 1) Machine model. 2) Machine serial number. 3) Year of manufacture. 4) Power supply voltage. 5) Power supply frequency. 6) Power supply phases.

-

Page 7: Terms And Definitions

1.3. TERMS AND DEFINITIONS Some recurring terms found within the manual are described in order to complete their meaning. Maintenance: The set of operations required to maintain the machine efficient and in good working order. Normally some operations are scheduled by the manufacturer, who defines the necessary skills and methods of intervention.

-

Page 8: Pictograms Indicating Danger

1.3.1. PICTOGRAMS INDICATING DANGER The following table summarises the safety-related pictograms which indicate DANGER. ATTENTION — GENERIC DANGER This draws the attention of the personnel concerned to the risk of physical injuries caused by the operation described if it is not carried out in compliance with safety regulations. ATTENTION — DANGER DUE TO CONTACT WITH LIVE PARTS This indicates to the personnel concerned that the described operation poses, if not carried out in compliance with safety regulations, a risk of electric shock.

-

Page 9: Pictograms Indicating Prohibition

1.3.2. PICTOGRAMS INDICATING PROHIBITION The following table summarises the safety-related pictograms indicating PROHIBITION. GENERIC PROHIBITION NO SMOKING Smoking is not allowed in the area where this sign is located. NO NAKED FLAMES This symbol prohibits the use of naked flames near the machine or parts of it to prevent a fire hazard. NO PEDESTRIANS Pedestrians are not allowed to pass through the area where this signal is located.

-

Page 10: Pictograms Indicating Obligation

1.3.3. PICTOGRAMS INDICATING OBLIGATION The following table summarises the safety-related pictograms indicating OBLIGATION. GENERIC OBLIGATION The presence of the symbol next to the description indicates the obligation to carry out the operation/manoeuvre as described and in compliance with current safety regulations, in order to avoid risks and/or injuries.

-

Page 11: How To Request Assistance

1.4. HOW TO REQUEST ASSISTANCE Robopac distribution network is at your disposal for any problem regarding technical assistance, spare parts and any new requirement you might need for your business. For every technical service request regarding the machine, please indicate the data found on the identification plate, the approximate hours of use and the type of fault detected.

-

Page 12: Safety Information

2. SAFETY INFORMATION 2.1. GENERAL SAFETY WARNINGS Caution — warning Carefully read the “Instructions for use” specified in the manual and those applied directly to the machine. It is important to dedicate a little time to read the “Instructions for use” in order to minimise the risks and avoid unpleasant accidents.

-

Page 13: Safety Warnings For Handling And Installation

2.2. SAFETY WARNINGS FOR HANDLING AND INSTALLATION Danger — warning The personnel authorised to handle the machine (load and unload) must possess the necessary technical and professional knowledge and skills. Handle (load and unload) the machine according to the instructions affixed directly to the machine, to the package and in the user manual.

-

Page 14: Safety Warnings For Use And Operation

2.3. SAFETY WARNINGS FOR USE AND OPERATION Danger — warning The operator must be trained and possess the adequate skills required to carry out the specific tasks and must be fit to use the machine safely. When using the machine for the first time, the operator must read the manual and identify the control functions and simulate some operations, especially machine start and stop.

-

Page 15: Safety Warnings Related To Misuse

2.4. SAFETY WARNINGS RELATED TO MISUSE 2.4.1. REASONABLY FORESEEABLE MISUSE The reasonably foreseeable misuse is: “the use of the machine in a way other than that indicated in the manual, that may stem from the easily predictable human behaviour”. The machine must be used only for wrapping and stabilising products with regular shape or with a shape that ensures a stable wrapping.

-

Page 16: Safety Warnings On Residual Risks

2.5. SAFETY WARNINGS ON RESIDUAL RISKS Danger — warning During design and manufacturing, the Manufacturer has paid particular attention to the residual risks that may affect the safety and health of the operators. The residual risks are: “all the risks that persists although all safety solutions have been applied and integrated during machine design”.

-

Page 17

Risk of body crushing: Do not stand in the machine operating area. Risk of impact and slipping: Do not approach or climb on machine parts (e.g.: rotary table) with the lifting device during machine operation. Risk of falling or ejected objects: Do not use the machine at a speed which is not suitable for the type of product to be wrapped. -

Page 18: Safety Warnings For Adjustments And Maintenance

2.6. SAFETY WARNINGS FOR ADJUSTMENTS AND MAINTENANCE Keep the machine in maximum efficiency conditions and perform all the scheduled maintenance operations provided for by the Manufacturer. Proper maintenance will provide the best performance, a longer life span and constant compliance with safety requirements.

-

Page 19: Information And Safety Signs

2.8. INFORMATION AND SAFETY SIGNS The figure indicates the position of the safety and information signs affixed to the machine. For each sign the relative description is specified. 1. Electrical hazard sign Do not access the area to avoid risks of electric shock or electrocution. 2.

-

Page 20: Perimeter Areas

2.9. PERIMETER AREAS The illustration shows the perimeter working areas of the machine. 1. Operator standing area. 2. Pallet loading/unloading area. 3. Perimeter area. SAFETY INFORMATION…

-

Page 21: Technical Information

3. TECHNICAL INFORMATION 3.1. MACHINE GENERAL DESCRIPTION The machine is a semi-automatic machine for palletised load wrapping and stabilising with stretch film. The machine must be used only for wrapping and stabilising products contained in packages (in boxes, liquid containers, etc.) with regular shape or with a shape that ensures a stable palletisation. Packages containing liquids or insubstantial materials must have characteristics suitable to the product and be perfectly closed and sealed to prevent the contents from flowing out.

-

Page 22

The illustration shows, for information purposes only, the machine models, and the legend lists the parts. Legend: 1. Slide shaft 2. Table motor 3. Rotary table 4. Carriage motor 5. Control panel 6. Film carriage 7. Base 8. Loading/unloading ramp 9. -

Page 23: Machine Models Description

3.1.1. MACHINE MODELS DESCRIPTION Ecoplat Plus Ecoplat Plus FRD Ecoplat Plus FRD USA Type of machine General features Ecoplat Plus Ecoplat Plus with film carriage type “FRD” or “FRD” for net. Ecoplat Plus FRD Ecoplat Plus FRD USA Table: Film carriage features Film carriage type General features Film carriage type “FRD”…

-

Page 24: Description Of The Operation Cycle

3.2. DESCRIPTION OF THE OPERATION CYCLE Phase 1 The operator loads the pallet on the rotary table and fastens the film in the relevant locking disc (if any), or to the pallet corner. Caution — warning Risk of crushing upper limbs. Do not insert the film in the gripper by hand.

-

Page 25: Safety Device Description

3.3. SAFETY DEVICE DESCRIPTION The figure shows the position of the devices on the machine. 1. Film carriage base microswitch: it stops the downstroke if there are obstacles under the carriage. 2. Film carriage mechanical locking device: it immediately stops the fall of the film carriage in case of accidental breakage of the lifting chain. 3.

-

Page 26: Description Of Electrical Devices

3.4. DESCRIPTION OF ELECTRICAL DEVICES The figure shows the position of the devices on the machine. 1. Gearmotor: it activates the table rotation. 2. Gearmotor: it activates the film carriage movement. 3. Microswitch: it detects the film carriage «upper» limit stop. 4.

-

Page 27: Remote Control Software

3.4.1. REMOTE CONTROL SOFTWARE The machine can be equipped with an optional device (available in two versions) for remotely reading certain data regarding its operation (R-Connect). The version with film consumption measurement uses the roller (1), and a sensor positioned in proximity of the same, to determine the amount of film used during the wrapping cycles.

-

Page 28: Description Of Accessories On Request

3.5. DESCRIPTION OF ACCESSORIES ON REQUEST To increase the machine performance and versatility, the Manufacturer makes available the following accessories. 1. Pallet loading/unloading ramp: it facilitates these operations through fork lifting devices (hand pallet trucks). 2. Underground installation template: profiled structure for base underground installation. 3.

-

Page 29: Technical Specifications

3.6. TECHNICAL SPECIFICATIONS The illustration and the table include the machine dimensional specifications and technical data. 3.6.1. MACHINE DIMENSIONS Machine model Unit of Ecoplat Plus Ecoplat Plus Base Ecoplat Plus FRD Description measur FRD USA ement Std. Opt. Std. Opt.

-

Page 30: Machine Technical Features

285 ÷ 400 315 ÷ 400 Ambient operating °C 0 ÷ 40 0 ÷ 40 0 ÷ 40 temperature 3.6.3. INSTALLED POWER Ecoplat Plus Base Load Film carriage Power absorbed by ØC (mm) capacity (kg) type the machine (kW) 1200…

-

Page 31: Spool Features

3.6.4. SPOOL FEATURES Unit of Description Value measurement Film reel dimensions (1) Maximum outer diameter (D) Reel height (H) Film thickness μm 17÷35 Internal diameter (d) Max. weight Mesh reel dimensions (2) Maximum outer diameter (D) Reel height (H) Internal diameter (d) Max.

-

Page 32: Noise Level

3.7. NOISE LEVEL The values relating to airborne noise have been detected in compliance with standards: ISO 4871 ISO 11201 Description A-weighted emission sound pressure measured level at the operator’s position (LpA) Operation in working conditions. 69.3 dB (A) Caution — warning Prolonged exposure above 80 dB (A) can be harmful.

-

Page 33: Information On Handling And Installation

4. INFORMATION ON HANDLING AND INSTALLATION 4.1. RECOMMENDATIONS FOR HANDLING AND LOADING Before performing any operation, the authorised operator must make sure to have understood the “Instructions for use”. Carefully read the “Instructions for use” specified in the manual and those applied directly to the machine and/or the package.

-

Page 34: Packing And Unpacking

4.2. PACKING AND UNPACKING The packing is realised, keeping the overall dimensions limited, also in consideration of the transport chosen. To facilitate transport, shipping can be performed with some components disassembled and appropriately protected and packaged. Some parts, especially electrical equipment, are protected with anti-moisture nylon covers. The packages bear all necessary information for loading and unloading.

-

Page 35: Transport And Handling

4.3. TRANSPORT AND HANDLING Transport, also according to the destination, can be performed with different vehicles. The diagram represents the most used solutions. During transport, in order to avoid sudden movements, adequately anchor the machine to the vehicle. Important For further transportations, recreate the initial packaging conditions for transport and handling. INFORMATION ON HANDLING AND INSTALLATION…

-

Page 36: Handling And Lifting

4.4. HANDLING AND LIFTING The machine can be moved with a forklift truck with suitable load capacity by inserting the forks in the points indicated directly on the machine. Transport and lifting means must be operated by personnel authorised and qualified for the use of such means. INFORMATION ON HANDLING AND INSTALLATION…

-

Page 37: Installation Of The Machine

4.5. INSTALLATION OF THE MACHINE The machine must be installed in an area which fulfils the requirements indicated in paragraph “Installation environment characteristics”. If necessary, identify the exact position by plotting the coordinates for correct positioning. Danger — warning Authorised technical service personnel must perform installation and assembly operations. Proceed as follows: 1.

-

Page 38: Electric Box Assembly

4.5.1. ELECTRIC BOX ASSEMBLY In order to assemble the electric box, proceed as indicated. 1. Cut the tape securing the electric box to the machine. 2. Break the polystyrene protection (B) around the electric box itself (A). INFORMATION ON HANDLING AND INSTALLATION…

-

Page 39

3. Lift the electric box (A) so that it remains in line with the fasteners positioned below the polystyrene (B). 4. Unscrew the screws (C). 5. Open the fasteners (D) and screw in the screws (C). INFORMATION ON HANDLING AND INSTALLATION… -

Page 40

6. Turn the electric box (A). 7. Fasten the electric box to the slide shaft using the screws (E). INFORMATION ON HANDLING AND INSTALLATION… -

Page 41: Slide Shaft Assembly

4.5.2. SLIDE SHAFT ASSEMBLY 1. In certain configurations it is necessary to lift and position the slide shaft (H) above the rotary table, in correspondence with the hinge. 2. Insert the screws (L) into the hinge without tightening them. 3. Connect the lifting device hook in the bracket (M) of the slide shaft and tension. 4.

-

Page 42: Machine Fixing

4.6. MACHINE FIXING Once the units have been assembled and levels, squaring, parallelism and orthogonality have been checked, it is necessary to fix the machine body to the floor. Depending on the floor type, it may be necessary, before laying the machine, to lay foundations in correspondence of the various supporting legs.

-

Page 43: Recommendations For Connections

4.8. RECOMMENDATIONS FOR CONNECTIONS Important The connections must be made in accordance with the specifications supplied by the Manufacturer in the enclosed diagrams. The person authorised to carry out said operation must have the skills and experience acquired and acknowledged in the specific sector, must perform the connection in accordance with the best practice and take into account all the regulatory and legislative requirements.

-

Page 44: Information On Adjustments

5. INFORMATION ON ADJUSTMENTS 5.1. RECOMMENDATIONS FOR ADJUSTMENTS Before performing any operation, the authorised operator must make sure to have understood the “Instructions for use”. Activate all the safety devices provided, stop the machine and assess whether there is any residual energy before carrying out the operations.

-

Page 45: Spool Carriages Of «Frd For Mesh» Type

5.2.2. SPOOL CARRIAGES OF «FRD for mesh» TYPE 1. Work on the handwheel (C) until reaching the value displayed on the index (E). The brake shaft for mesh is an accessory that can be mounted on the carriage later on. This optional allows the system to use a mesh reel with a std “FRD”…

-

Page 46: Spool Carriage Lifting Chain Adjustment

5.3. SPOOL CARRIAGE LIFTING CHAIN ADJUSTMENT 1. Lift the spool carriage (with the machine operating in “manual mode”) until it reaches the “upper” limit switch. 2. Switch the machine off. 3. Loosen the screws (A) and tilt the pole resting it on the plate. 4.

-

Page 47: Information About The Use

6. INFORMATION ABOUT THE USE 6.1. RECOMMENDATIONS FOR OPERATION AND USE When using the machine for the first time, the operator must read the manual and identify the control functions and simulate some operations, especially machine start and stop. Make sure that all safety devices are properly installed and efficient. Only carry out the operations foreseen by the Manufacturer and do not tamper with any device to obtain different performance levels.

-

Page 48: Description Of Controls (Ecoplat Plus Base)

6.2. DESCRIPTION OF CONTROLS (ECOPLAT PLUS BASE) A) Emergency stop button: it is used in case of imminent risk to stop, with a voluntary action, the machine parts which may pose a risk. For further details, see the paragraph “description of safety devices”.

-

Page 49

INFORMATION ABOUT THE USE… -

Page 50: Description Of Controls (Ecoplat Plus Frd)

6.3. DESCRIPTION OF CONTROLS (ECOPLAT PLUS FRD) A) Emergency stop button: it is used in case of imminent risk to stop, with a voluntary action, the machine parts which may pose a risk. For further details, see the paragraph “description of safety devices”. B) “Cycle start”…

-

Page 51

INFORMATION ABOUT THE USE… -

Page 52: Machine Functions

6.3.1. MACHINE FUNCTIONS To view and/or set the functions, turn or press the multi-function selector. Functional logic diagrams show the navigation modes. The illustration corresponding to each view shows the abbreviation which indicates the activation mode. Abbreviation “R”: turn the control to access the views or to modify the values. To modify the values, press the control, turn it until the concerned value is displayed and press it again to save Abbreviation “P”: Press the control to activate the selected function.

-

Page 53

Code Ref. activation Icon Description mode Wrapping type program selection “Double wrapping” cycle “Single wrapping” cycle “Double wrapping with feeder” cycle Manual cycle Eco cycle Photocell or Altimeter selection (after having selected the photocell or altimeter (PH), the (P) action is used to access the adjustment mode for the selected parameter) Photocell delay adjustment via the rotation of the multi-function selector. -

Page 54

Carriage “Home” height adjustment Carriage “Home” height adjustment, by rotating the multi-function selector, the height can be adjusted at 5-centimetre intervals, up to a maximum height of 1 metre Carriage upstroke / downstroke speed adjustment Carriage upstroke / downstroke speed adjustment via the rotation of the multi- function selector. -

Page 55: Multi-Function Selector Usage Mode (Ecoplat Plus Frd)

6.4. MULTI-FUNCTION SELECTOR USAGE MODE (ECOPLAT PLUS FRD) To select the wrapping cycle: 1. Turn the selector to the first function on the line on the upper left (F1). 2. Press the selector (D). The LED starts flashing. 3. Turn the selector to select the number of the work cycle.

-

Page 56

To view the production data: Activate the main electrical disconnector and at the same time press selector (D). The following message appears on the display (E): «d1” cycle partial counter. To reset, briefly hold the selector down (for about 3 seconds). -

Page 57: Machine Switching On And Off

6.5. MACHINE SWITCHING ON AND OFF 1. Turn the main switch (A) to “I” (ON) to activate the power supply. The LEDs turn on to indicate that the system is running machine check-up routine and the display (E) shows the installed software version for a few seconds. After the check-up routine, the display shows the message «rES».

-

Page 58: Setting The Wrapping Cycle End Delay

6.6. SETTING THE WRAPPING CYCLE END DELAY This operation serves to set the film carriage overrun during the upstroke phase, after the photocell has determined the height of the pallet (only for ECOPLAT PLUS model machines). Turn the main switch (A) to “I” (ON) to activate the power supply. Wait for the blue light on the «Reset»…

-

Page 59: Cycle Start And Stop

6.7. CYCLE START AND STOP Proceed as follows. 1. Place the pallet on the rotary table and move the loading device away. 2. Tie the film end to the pallet. 3. Set the cycle parameters. 4. Press the «Cycle Start» button (B). The machine starts the wrapping cycle, based on the previously set operating mode.

-

Page 60: Emergency Stop And Restart

6.8. EMERGENCY STOP AND RESTART Proceed as follows. 1. Turn the main switch (A) to “0” (OFF) under an imminent risk. Machine functions stop immediately. 2. After setting the working conditions back to normal, release the switch to allow the machine to resume operating. Restart as follows.

-

Page 61: Spool Loading

6.9. SPOOL LOADING 1. Insert the film reel into its seat on the film carriage. 2. Gather the film to make a thin cord and make it pass between the double-cone surfaces. Important Unwind the film following the path engraved on the film carriage plate. 3.

-

Page 62: Maintenance Information

7. MAINTENANCE INFORMATION 7.1. RECOMMENDATIONS FOR MAINTENANCE Proper maintenance will allow a longer life span and constant compliance with safety requirements. Before performing any operation, the authorised operator must make sure to have understood the “Instructions for use”. Pay attention to the safety warnings, do not misuse the machine and assess the possible residual risks. Carry out the interventions with all the safety devices enabled and wear the required PPE.

-

Page 63: Periodical Maintenance Intervals

7.2. PERIODICAL MAINTENANCE INTERVALS Important Keep the machine in maximum efficiency conditions and perform all the scheduled maintenance operations provided for by the Manufacturer. Proper maintenance will provide the best performance, a longer life span and constant compliance with safety requirements. Maintenance interval table Frequency Component…

-

Page 64: Lubrication Point Diagram

7.3. LUBRICATION POINT DIAGRAM The diagram shows the main parts concerned by the lubrication interventions and their intervals. Spread grease over it. Check the lubricant level. Do not top up and/or change in life-lubed reduction units and gearmotors. MAINTENANCE INFORMATION…

-

Page 65: Lubricant Table

7.4. LUBRICANT TABLE The table below lists the specifications of the lubricants recommended by the Manufacturer for each component and/or reference area. Use lubricants (oils and greases) recommended by the Manufacturer or with similar chemical-physical features. Lubricant characteristics Lubricant type Code Parts to be lubricated Mineral oil…

-

Page 66: Machine Cleaning

7.5. MACHINE CLEANING General cleaning of the machine is fundamental to guarantee its efficiency over time. The whole machine must be kept free from dust, dirt and foreign bodies. The chrome-plated shafts must be cleaned with a cloth and slightly lubricated with a cloth soaked in Vaseline oil. The parts in plastic material (1) must be cleaned with a slightly damp cloth;…

-

Page 67: Fault Information

8. FAULT INFORMATION 8.1. ALARM MESSAGES In the event of a breakdown during operation the machine stops automatically and alarm messages appear on the display. The table lists the displayed messages, the type of problem, the causes and possible solutions. Important For these operations a precise technical expertise or ability is required;…

-

Page 68

Alarms list Ecoplat Plus FRD In Ecoplat Plus FRD, the alarms are shown directly on the machine display, along with the code for the alarm itself. Code Problem Cause Solution Plate alarm Emergency plate pressed Release the emergency plate and reset the machine Rotation motor alarm Inverter overload… -

Page 69: Replacement Information

9. REPLACEMENT INFORMATION 9.1. RECOMMENDATIONS FOR REPLACING MACHINE PARTS Before performing any operation, the authorised operator must make sure to have understood the “Instructions for use”. Carry out the interventions with all the safety devices enabled and wear the required PPE. Demarcate the surrounding areas and put in place adequate safety measures, as provided for by the standards on workplace safety, in order to prevent and minimise the risks.

-

Page 70: Recommended Spare Parts List

9.3. RECOMMENDED SPARE PARTS LIST List of the spare parts that wear easily and that should be always available to avoid long machine downtimes: No․ 8 / 14 double wheels for base. No․ 8 carriage supporting wheels. No. 1 braked roller pad To order them, contact your local dealer and refer to the spare parts catalogue.

-

Page 71: Annexes

Robopac S.p.A. will in no case be held responsible for any losses due to lack of production or injuries to persons or damage to things caused by malfunctions or forced downtime of the machine covered by the warranty.

-

Page 72

EC DECLARATION OF CONFORMITY (Annex IIA DIR. 2006/42/EC) Robopac S.p.A. Via Fabrizio da Montebello, 81 — 47892 Gualdicciolo Republic of San Marino DECLARES THAT THE MACHINE IS IN CONFORMITY WITH DIRECTIVES DIRECTIVE 2006/42/EC OF THE EUROPEAN PARLIAMENT AND OF THE COUNCIL of 17 May 2006 on machinery, and amending Directive 95/16/EC. -

Page 73

ROBOPAC SPA Via Fabrizio da Montebello, 81 – 47892 Gualdicciolo, Repubblica S. Marino (RSM) Phone (+378) 0549 910511 — Fax (+378) 0549 908549 – 905946 http://www.aetnagroup.com…

8.1. ALARM MESSAGES

In the event of a breakdown during operation the machine stops automatically and alarm messages appear on the

display.

The table lists the displayed messages, the type of problem, the causes and possible solutions.

Important

For these operations a precise technical expertise or ability is required; therefore, these operations must

be exclusively performed by qualified personnel with certified experience acquired in the specific field of

intervention.

List of alarms

Code

Problem

E01

Emergency

button alarm.

E02

Carriage emergency

E03

Hand pallet truck emergency

E04

Protection alarm

E30

Inverter alarm:

1. Table

2. Carriage

3. Stretch

4. Pre-stretch

5. Presser

E60

«Film breakage» alarm

E61

Table synchronisation alarm

E64

Blocked carriage alarm

E65

Blocked presser alarm

E71

Presser position alarm

E83

MODBUS alarm.

111

Cause

mushroom-head

Emergency

button pressed

An obstacle has been detected

along the trajectory during the

spool carriage downstroke.

An obstacle has been detected

on the pallet loading/unloading

ramp.

Intervention of safety barriers or

open door

POWER DRIVER LOW

POWER DRIVER HIGH

OVER VOLTAGE

MAX VOLTAGE

UNDER VOLTAGE

HW POWER CURRENT

OVER HEAT

PHASE FAIL

CURRENT MAX

CURRENT INT MAX

PARAMETER WRONG

COM.ERROR

The film has broken or spool is

finished

A fault or an obstacle is

preventing

moving

The carriage has stopped its

travel

The presser has stopped its

travel.

Incorrect presser position

Electronic fault

FAULT INFORMATION

Solution

mushroom-head

Reset the button and press the

«Reset» button

Remove

press the «Reset» button

Remove

press the «Reset» button

Remove

press the «Reset» button

Contact technical support

Insert the film or replace spool.

Solve the fault or remove the

the

table

from

obstacle and press the «Reset»

button

Remove

press the «Reset» button

Remove

press the «Reset» button

Move the presser down and

start the cycle

Contact technical support

the

obstacle

and

the

obstacle

and

the

obstacle

and

the

obstacle

and

the

obstacle

and

ENG

- Manuals

- Brands

- Robopac Manuals

- Packaging equipment

- ECOPLAT PLUS FRD