Но бывает и такое, что все кнопки отжаты, шлейфы ОПС в порядке, но индикатор «Shutdown» светится и ДГУ не заводится. В этом случае надо определить где неисправность: в контроллере PCC1301 или в коммутации кнопок и проводов, приходящих на разъем ТВ1. Для этого самое простое:

- отключить питание ДГУ (автомат Q4 в шкафу автоматики), сбросить положительную клемму с аккумулятора ДГУ

- убедиться что дисплей ДГУ не реагирует на нажатия кнопок

- отвинтить 8 болтов передней лицевой панели ДГУ, снять и сдвинуть ее в сторону

- вставить перемычку в разъем ТВ1 (зеленный, вверху платы контроллера), между 15 и 16 контактами (самые правые), предварительно вынув из них провода

- накинуть плюсовую клемму аккумулятора ДГУ. На дисплее ДГУ нажать любую кнопку, подождать пока он загрузится. Если индикатор «Shutdown» погас — значит проблема в коммутации кнопок и шлейфов, ищем там разрыв с помощью тестера

- если ндикатор «Shutdown» не погас — неисправна плата PCC1301. Обратитесь в сервисную службу для ее замены по гарантии или постгарантии.

Ниже фото разобранной панели ДГУ C22D5 (красным выделены контакты 15 и 16):

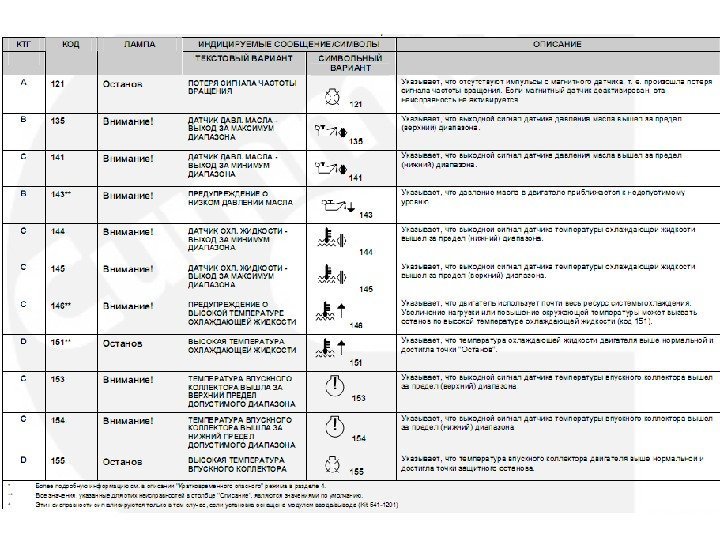

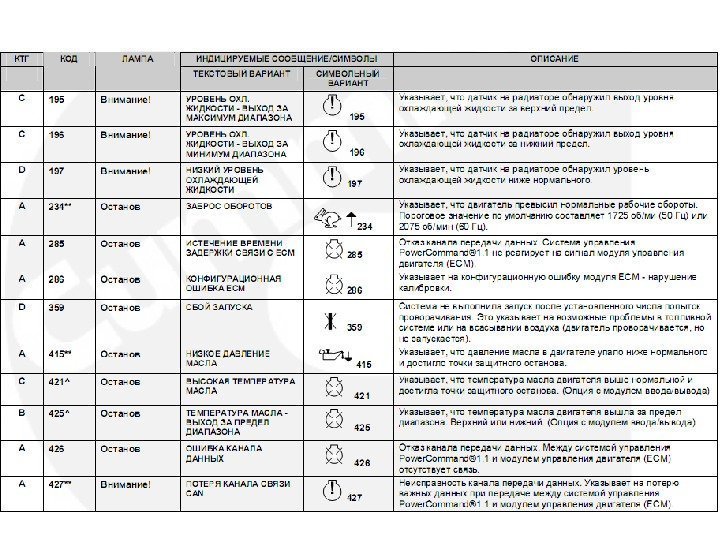

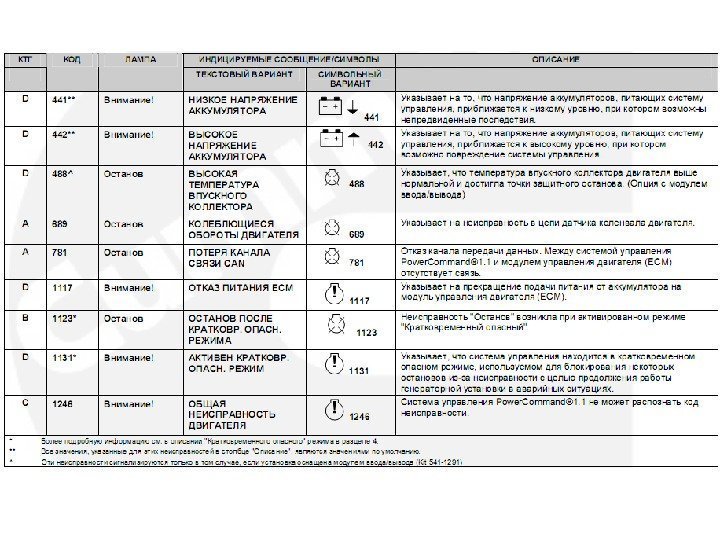

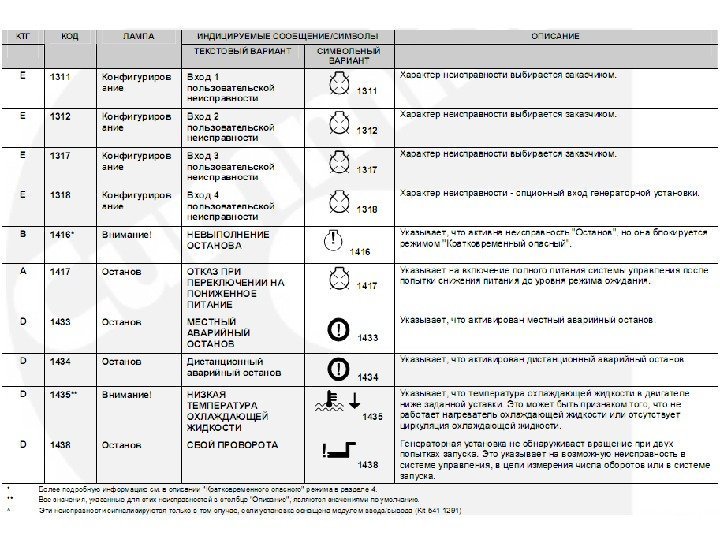

По многочисленным просьбам наших покупателей выкладываем коды ошибок

двигателей Cummins.

ISF 2.8,

ISF 3.8,

ISB,

ISC,

ISLe,

4ISBe,

6ISBe,

ISDe,

ISM,

QSM,

ISX,

QSX.

Поиск по коду ошибки

№

Двигатель

Ошибка

Расшифровка

111

ISF (ISF 2.8, ISF 3.8), ISB, QSB, QSC, ISL, QSL, ISM, QSM, ISX, QSX

Внутренний отказ модуля ЕСМ.

Данный код неисправности может возникнуть только в случае проблемы внутри модуля ЕСМ. Модуль ЕСМ ремонту не подлежит.

115

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISDe, QSB 3.3

Потеря сигналов основного и резервного датчиков частоты вращения/положения коленчатого вала.

Модуль ECM обнаруживает, что сигнальные входы датчиков положения коленчатого вала и положения распределительного вала подключены в обратном порядке.

122

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь датчика давления во впускном коллекторе — напряжение выше нормы или короткое замыкание.

Модуль ECM определяет, что напряжение сигнала датчика давления во впускном коллекторе превышает значение, заданное в калибровке, в течение более 1 секунды.

123

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь датчика давления во впускном коллекторе — напряжение ниже нормы или короткое замыкание.

Модуль ECM определяет, что напряжение сигнала датчика давления во впускном коллекторе меньше значения, заданного в калибровке, в течение более 1 секунды.

124

ISB

Цепь датчика давления во впускном коллекторе — данные точные, но превышают норму.

Этот код неисправности становится активным, когда давление во впускном коллекторе превышает максимально допустимую величину для данной номинальной мощности двигателя.

115

QSX

Не обнаружен сигнал оборотов двигателя от датчика положения распределительного вала.

Возможные причины появления этого кода неисправности — повреждение датчика положения распределительного вала, обрыв или короткое замыкание в цепи или неисправность в цепи питания.

121

QSX

Не обнаружен сигнал оборотов двигателя от датчика положения коленчатого вала.

Возможные причины появления этого кода неисправности — повреждение датчика положения коленчатого вала, обрыв или короткое замыкание в цепи или неисправность в цепи питания.

141

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика давления масла обнаружены низкое напряжение сигнала или обрыв цепи.

Модуль ECM определяет, что напряжение сигнала датчика давления масла менее 0,25 В постоянного тока в течение более 16 секунд.

131

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика положения педали или рычага акселератора обнаружено высокое напряжение.

Модуль ECM определяет, что напряжение сигнала датчика положения педали акселератора превышает значение, заданное в калибровке, в течение более 1 секунды.

153

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика температуры во впускном коллекторе обнаружено высокое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика температуры во впускном коллекторе превышает значение, заданное в калибровке, в течение более 1 секунды.

154

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика температуры во впускном коллекторе обнаружено низкое напряжение сигнала.

Модуль ECM обнаруживает, что напряжение сигнала температуры во впускном коллекторе вне допустимого диапазона (ниже нормы).

155

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Сигнал датчика температуры во впускном коллекторе указывает, что она выше критического предела системы защиты двигателя.

Модуль ECM определяет, что температура воздуха во впускном коллекторе превышает 132°C в течение 5 секунд.

132

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика положения педали или рычага акселератора обнаружено низкое напряжение.

Модуль ECM обнаруживает, что напряжение сигнала педали акселератора вне допустимого диапазона (ниже нормы).

133

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В сигнальной цепи датчика положения педали или рычага акселератора дистанционного управления обнаружено высокое напряжение.

Модуль ECM обнаруживает, что напряжение сигнала педали акселератора дистанционного управления вне допустимого диапазона (выше нормы).

134

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика положения педали или рычага акселератора дистанционного управления обнаружено низкое напряжение.

Модуль ECM обнаруживает, что напряжение сигнала педали акселератора дистанционного управления вне допустимого диапазона (ниже нормы).

145

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика температуры охлаждающей жидкости

обнаружено низкое напряжение сигнала.

Модуль ECM обнаруживает, что напряжение сигнала температуры охлаждающей жидкости двигателя вне допустимого диапазона (ниже нормы).

146

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Температура охлаждающей жидкости выше предела выдачи сигнала предупреждения системой защиты двигателя.

Модуль ECM определяет, что температура охлаждающей жидкости превышает предел, заданный в калибровке.

151

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Сигнал датчика температуры охлаждающей жидкости

указывает, что она выше критического предела системы защиты двигателя.

Модуль ECM определяет, что температура охлаждающей жидкости превышает предел защиты двигателя.

195

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика уровня охлаждающей жидкости обнаружено высокое напряжение сигнала.

Модуль ECM обнаруживает, что напряжение сигнала уровня охлаждающей жидкости вне допустимого диапазона (выше нормы).

196

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика уровня охлаждающей жидкости обнаружено низкое напряжение сигнала.

Модуль ECM обнаруживает, что напряжение сигнала уровня охлаждающей жидкости вне допустимого диапазона (ниже нормы).

197

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Обнаружен низкий уровень охлаждающей жидкости.

Модуль ECM определяет, что уровень охлаждающей жидкости ниже нормы.

221

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика атмосферного давления обнаружено высокое напряжение сигнала.

Модуль ECM обнаруживает, что напряжение сигнала атмосферного давления вне допустимого диапазона (выше нормы).

222

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика атмосферного давления обнаружено низкое напряжение сигнала.

Модуль ECM обнаруживает, что напряжение сигнала атмосферного давления вне допустимого диапазона (ниже нормы).

234

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Сигнал частоты вращения двигателя указывает на то, что этот параметр превышает предел включения системы защиты двигателя.

Модуль ECM обнаруживает, что частота вращения двигателя превышает предел, заданный в калибровке.

238

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи питания датчика частоты вращения двигателя +5 В обнаружено низкое напряжение.

Модуль ECM обнаруживает, что напряжение питания датчиков вне допустимого диапазона (ниже нормы).

239

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи питания датчика частоты вращения двигателя 5 В обнаружено высокое напряжение.

Модуль ECM обнаруживает, что напряжение питания датчиков вне допустимого диапазона (выше нормы).

241

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В модуль ECM не поступает сигнал скорости транспортного средства, или этот сигнал меняется хаотически.

Модуль ECM определяет потерю сигнала скорости транспортного средства, когда другие условия работы двигателя указывают на то, что транспортное средство находится в движении.

245

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь управления вентилятором — напряжение ниже нормы или короткое замыкание на цепь низкого напряжения. В цепи управления вентилятором при подаче команды на включение обнаружено низкое напряжение сигнала.

Модуль ECM обнаруживает, что уровень ШИМ-сигнала управления вентилятором не равен напряжению питания системы, когда для этого сигнала задано включение.

249

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика температуры окружающего воздуха обнаружено высокое напряжение сигнала.

Модуль ECM обнаруживает, что напряжение сигнала температуры окружающего воздуха вне допустимого диапазона (выше нормы).

256

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика температуры окружающего воздуха обнаружено низкое напряжение.

Модуль ECM обнаруживает, что напряжение сигнала температуры окружающего воздуха вне допустимого диапазона (ниже нормы).

269

ISF (ISF 2.8, ISF 3.8)

Индикатор прохождения проверки пароля противоугонной системы — хаотичный характер или неправильность данных. Попытка запуска двигателя без разрешения противоугонной системы.

Этот код неисправности становится активным, если противоугонная система не была отключена.

271

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи исполнительного клапана топливной системы обнаружено низкое напряжение сигнала.

В цепи исполнительного клапана топливной системы не обнаружен сигнал с широтно-импульсной модуляцией с уровнем, равным напряжению питания системы, когда этот сигнал включен.

272

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи исполнительного клапана топливной системы обнаружены высокое напряжение сигнала или обрыв цепи.

Модуль ECM определяет наличие короткого замыкания на цепь питания, короткое замыкание между контактами или обрыв в цепи исполнительного клапана топливного насоса.

285

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Модуль ECM не получает сообщения от устройства, подключенного к мультиплексной сети, своевременно или не получает его вообще.

Модуль ECM не получает сообщения по мультиплексной сети от подключенного к ней устройства. Модуль ECM определяет наличие обрыва цепи или короткого замыкания в жгуте проводов канала связи J1939.

286

ISF (ISF 2.8, ISF 3.8)

Модуль ECM получил только часть ожидаемой им информации от сетевого устройства.

Модуль ECM получает недопустимое сообщение канала связи J1939 от мультиплексного устройства более 1 секунды.

287

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Электронный модуль управления транспортным средством (VECU), входящий в комплектное оборудование, обнаружил неисправность акселератора.

Модуль ECM не получает сообщения по мультиплексной сети от подключенного к ней устройства.

288

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Электронный модуль управления транспортным средством (VECU) обнаружил неисправность акселератора дистанционного управления.

Модуль ECM по каналу связи J1939 получил сообщение от блока VECU (комплектное оборудование), указывающее на то, что цепь сигнала акселератора дистанционного управления или выключатель дистанционного управления имеет короткое замыкание на цепь высокого или низкого напряжения.

291

ISF (ISF 2.8, ISF 3.8)

Сбой в работе защищенного канала связи (канал связи с комплектным оборудованием/транспортным средством) — темп обновления данных не соответствует норме. Противоугонная система не будет работать нормально. Двигатель может не запускаться.

Модуль ECM не может обмениваться данными с противоугонной системой по каналу связи J1939

319

ISF (ISF 2.8, ISF 3.8)

Прерывание питания часов реального времени — хаотичный характер или неправильность данных. Пропадание питания часов реального времени.

Модуль ECM определяет, что данные часов реального времени потеряны вследствие отключения питания.

322

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В форсунке 1 обнаруживается ток при выключенном напряжении.

Модуль ECM обнаружил внутреннюю сбой в цепи форсунки

(форсунок). Если окажется, что ток выше нормы, модуль ECM прекратит впрыск через неисправную форсунку (форсунки).

324

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В форсунке 3 обнаруживается ток при выключенном напряжении.

Модуль ECM обнаружил внутреннюю сбой в цепи форсунки

(форсунок). Если окажется, что ток выше нормы, модуль ECM прекратит впрыск через неисправную форсунку (форсунки).

331

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В форсунке 2 обнаруживается ток при выключенном напряжении.

Модуль ECM обнаружил внутреннюю сбой в цепи форсунки

(форсунок). Если окажется, что ток выше нормы, модуль ECM прекратит впрыск через неисправную форсунку (форсунки).

332

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В форсунке 4 обнаруживается ток при выключенном напряжении.

Модуль ECM обнаружил внутреннюю сбой в цепи форсунки

(форсунок). Если окажется, что ток выше нормы, модуль ECM прекратит впрыск через неисправную форсунку (форсунки).

124

QSB 3.3

Давление во впускном коллекторе превысило максимально допустимую величину для данной номинальной мощности двигателя.

Этот код неисправности становится активным, когда давление во впускном коллекторе превышает максимально допустимую величину для данной номинальной мощности двигателя.

135

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика давления масла обнаружено высокое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика давления масла превышает 4,75 В постоянного тока в течение более 16 секунд.

143

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Сигнал датчика давления масла указывает, что оно ниже предела выдачи сигнала предупреждения системой защиты двигателя.

Модуль ECM определяет, что напряжение сигнала датчика давления масла меньше предела, установленного системой защиты двигателя.

242

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика уровня охлаждающей жидкости обнаружено высокое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика уровня охлаждающей жидкости превышает 5,124 В постоянного тока в течение более 20 секунд.

281

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Модуль подачи топливного насоса — реакция механической системы не соответствует норме, или нарушена регулировка

Этот код неисправности переходит в активное состояние, когда в топливном насосе обнаруживается рассогласование давления нагнетания между двумя плунжерами высокого давления.

292

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Вход вспомогательного датчика температуры — специальные инструкции.

Проверьте правильность калибровки электронного модуля управления (ECM).

293

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи вспомогательного датчика температуры комплектного оборудования обнаружены высокое напряжение сигнала или обрыв цепи.

Проверьте правильность калибровки электронного модуля управления (ECM).

294

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи вспомогательного датчика температуры комплектного оборудования обнаружено низкое напряжение сигнала.

Проверьте правильность калибровки электронного модуля управления (ECM).

295

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Атмосферное давление — хаотичный характер или неправильность данных.

Хаотичный характер сигнала датчика давления окружающего воздуха при первом повороте пускового включателя в положение ВКЛ.

296

QSB 3.3

Входной сигнал вспомогательного датчика давления — специальные инструкции

Проверьте правильность калибровки электронного модуля управления (ECM).

297

QSB 3.3

В цепи датчика давления комплектного оборудования обнаружено высокое напряжение сигнала.

Проверьте правильность калибровки электронного модуля управления (ECM).

298

QSC 3.3

В цепи вспомогательного датчика давления комплектного оборудования обнаружены низкое напряжение сигнала или обрыв цепи.

Проверьте правильность калибровки электронного модуля управления (ECM).

323

ISB, ISC, ISL, ISLe, ISDe

В форсунке 5 обнаруживается ток при выключенном напряжении.

Модуль ECM обнаружил внутреннюю сбой в цепи форсунки

(форсунок). Если окажется, что ток выше нормы, модуль ECM прекратит впрыск через неисправную форсунку (форсунки).

325

ISB, ISC, ISL, ISLe, ISDe

В форсунке 6 обнаруживается ток при выключенном напряжении.

Модуль ECM обнаружил внутреннюю сбой в цепи форсунки

(форсунок). Если окажется, что ток выше нормы, модуль ECM прекратит впрыск через неисправную форсунку (форсунки).

334

QSB 3.3

Сигнал температуры охлаждающей жидкости не изменяется в зависимости от условий работы двигателя.

Модуль ECM обнаруживает, что напряжение сигнала температуры охлаждающей жидкости двигателя вне допустимого диапазона.

343

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Предупреждение о внутреннем отказе модуля ECM — Неисправность логического устройства. Обнаружены неисправности источника питания модуля ECM.

Этот код неисправности регистрируется, когда внутренняя процедура диагностики модуля ECM определяет внутреннюю ошибку записи или чтения в модуле.

351

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь питания форсунок — Неисправность логического устройства. Измеренное модулем ECM напряжение включения форсунки

низкое.

Модуль ECM определяет, что напряжение в цепи питания форсунок меньше заданного значения.

352

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь питания форсунок — Неисправность логического устройства. Измеренное модулем ECM напряжение включения форсунки

низкое.

Модуль ECM определяет, что напряжение в цепи питания форсунок меньше заданного значения.

386

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи питания датчиков 1 обнаружено высокое напряжение.

Модуль ECM определяет, что напряжение в цепи питания датчиков выше нормы

415

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Сигнал давления масла указывает, что оно ниже критического предела системы защиты двигателя

Модуль ECM определяет, что напряжение сигнала датчика давления масла меньше минимального рабочего предела.

418

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Сигнал наличия воды в топливе — данные точные, но выше нормы — самый низкий уровень серьезности. Обнаружено наличие воды в топливном фильтре.

Модуль ECM определяет, что уровень воды в топливном фильтре выше уровня датчика.

427

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Потеря связи между модулем ECM и другим устройством по каналу SAE J1939.

Модуль ЕСМ определяет наличие обрыва цепи или короткого замыкания в жгуте проводов канала связи J1939.

428

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь датчика наличия воды в топливе — Напряжение выше нормы или короткое замыкание на цепь высокого напряжения.

Модуль ECM определяет, что напряжение в сигнальной цепи датчика превышает 4,95 В постоянного тока в течение 1 секунды.

429

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь датчика наличия воды в топливе — Напряжение ниже нормы или короткое замыкание на цепь низкого напряжения.

Модуль ECM определяет, что напряжение в сигнальной цепи датчика менее 0,05 В постоянного тока в течение 1 секунды.

431

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь датчика проверки холостого хода — хаотичный характер или неправильность данных.

Модуль ECM обнаруживает одновременное появление напряжения сигнала на контактах наличия и отсутствия холостого хода датчика проверки холостого хода. Напряжение должно появляться только в одной из цепей.

432

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь проверки положения холостого хода педали или рычага акселератора — нарушение калибровки.

Модуль ECM определяет, что показания датчика положения педали акселератора и сигнал датчика проверки холостого хода не соответствуют друг другу.

435

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Давление в главной магистрали системы смазки — хаотичный характер или неправильность данных

Модуль ECM определил, что величина давления масла выше или ниже показаний других датчиков абсолютного давления

441

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Напряжение аккумуляторной батареи — данные точные, но ниже нормы. Напряжение питания модуля ECM ниже минимального уровня.

Модуль ECM определяет, что напряжение основной аккумуляторной батареи меньше 6 В постоянного тока.

442

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Напряжение аккумуляторной батареи — данные точные, но выше нормы. Напряжение питания модуля ECM выше максимального уровня.

Модуль ECM определяет, что напряжение основной аккумуляторной батареи превышает 36 В постоянного тока.

449

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь датчика давления в общем топливопроводе высокого давления — данные точные, но превышают норму.

Модуль ECM обнаружил, что давление в общем топливопроводе высокого давления выше давления топливного редукционного клапана.

451

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика давления в общем топливопроводе высокого давления обнаружено высокое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика давления подачи топлива менее 0,20 В постоянного тока в течение более 1 секунды.

452

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика давления в общем топливопроводе высокого давления обнаружено низкое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика давления подачи топлива превышает 4,80 В постоянного тока в течение более 1 секунды.

471

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Уровень масла в двигателе ниже нормы

Датчиком уровня масла обнаружен низкий уровень масла.

488

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Сигнал датчика температуры во впускном коллекторе указывает, что она выше предела предупреждения системы защиты двигателя.

Модуль ECM определяет, что напряжение сигнала датчика температуры во впускном коллекторе превышает калиброванный предел, установленный в модуле ECM

499

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь датчика уровня масла — напряжение ниже нормы или короткое замыкание на цепь низкого напряжения.

Модуль ECM обнаружил, что в датчике уровня масла обнаружен внутренний отказ.

528

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Дополнительный переключатель выбора кривой крутящего момента — хаотичный характер или неправильность данных.

Модуль ECM определяет, что обнаружен обрыв в цепи переключателя выбора кривой крутящего момента.

529

QSB 3.3

Вспомогательный вход/выход — напряжение выше нормы или короткое замыкание на цепь высокого напряжения.

Модуль ECM определяет, что в цепи вспомогательного входа/выхода обнаружено высокое напряжение сигнала.

553

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь датчика давления в общем топливопроводе высокого давления — данные точные, но превышают норму.

Модуль ЕСМ обнаружил, что давление топлива выше заданного.

554

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь датчика давления в общем топливопроводе высокого давления — хаотичный характер или неправильность данных.

Модуль ECM обнаружил отсутствие изменений сигнала датчика давления топлива.

555

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Давление картерных газов — данные точные, но выше нормы — средний уровень серьезности

Модуль ECM определил, что давление картерных газов выше заданного уровня.

556

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Давление картерных газов — данные точные, но выше нормы — самый высокий уровень серьезности.

Модуль ECM определил, что давление картерных газов выше заданного уровня.

559

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь датчика давления в общем топливопроводе высокого давления — данные точные, но ниже нормы — средний уровень серьезности.

Модуль ECM обнаружил, что давление топлива ниже заданного.

584

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Управляющая цепь реле стартера — Напряжение выше нормы или короткое замыкание на цепь высокого напряжения.

Обнаружены обрыв цепи или высокое напряжение в цепи блокировки стартера.

585

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Управляющая цепь реле стартера — Напряжение ниже нормы или короткое замыкание на цепь низкого напряжения.

Обнаружено низкое напряжение в цепи блокировки стартера.

596

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Функция контроля напряжения аккумуляторной батареи обнаружила, что оно высокое.

Модуль ECM определяет, что напряжение аккумуляторной батареи превышает заданное в калибровке.

597

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Функция контроля напряжения аккумуляторной батареи обнаружила, что оно низкое.

Модуль ECM определяет, что напряжение аккумуляторной батареи меньше заданного в калибровке.

598

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Функция контроля напряжения аккумуляторной батареи обнаружила, что оно очень низкое.

Модуль ECM определяет, что напряжение аккумуляторной батареи меньше заданного в калибровке.

599

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Величина сигналов сдвоенных выходов превысила предел включения системы защиты двигателя.

Модуль ECM определил, что величина сигналов сдвоенных выходов превысила предел включения системы защиты двигателя.

649

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Замените моторное масло и фильтр.

Модуль ECM определил, что в соответствии с программируемым параметром функции контроля операций обслуживания требуется замена моторного масла и фильтра.

686

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Частота вращения турбонагнетателя — хаотичный характер или неправильность данных.

Модуль ECM обнаружил недопустимый сигнал частоты вращения турбонагнетателя.

687

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Частота вращения турбонагнетателя — данные точные, но ниже нормы — средний уровень серьезности.

Модуль ECM обнаружил низкую частоту вращения турбонагнетателя.

688

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Уровень масла в двигателе — данные точные, но выше нормы.

Датчиком уровня масла обнаружен высокий уровень масла.

689

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Частота вращения/положение коленчатого вала двигателя — хаотичный характер или неправильность данных.

Модуль ECM обнаружил ошибку сигнала датчика положения коленчатого вала.

691

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика температуры на входе компрессора турбонагнетателя обнаружено высокое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика температуры на входе компрессора турбонагнетателя превышает 4,8 В постоянного тока в течение более 1 секунды.

692

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика температуры на входе компрессора турбонагнетателя обнаружено низкое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика температуры на входе компрессора турбонагнетателя меньше 0,2 В постоянного тока в течение более 1 секунды.

698

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

В цепи датчика температуры модуля ECM обнаружены низкое напряжение сигнала или обрыв цепи.

Модуль ECM определил наличие короткого замыкания цепи внутреннего датчика температуры на «массу».

699

ISF (ISF 2.8, ISF 3.8)

Зафиксирована ошибочная или недопустимая температура внутри модуля ECM.

Модуль ECM обнаруживает, что сигнал датчика внутренней температуры модуля ECM имеет недопустимое значение.

731

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Сигналы от датчика частоты вращения двигателя и датчика положения распределительного вала не согласованы.

Модуль ECM определил, что положение коленчатого вала не соответствует сигналу датчика положения распределительного вала, поступающему на вход модуля ECM.

778

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Модуль ECM обнаружил ошибку сигнала датчика положения распределительного вала.

Модуль ECM обнаружил пропадание сигнала датчика частоты вращения/положения распределительного вала в течение более 1 секунды.

779

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Цепь входа датчика вспомогательного оборудования — исходная причина неизвестна

Величина сигнала от вспомогательного устройства комплектного оборудования превысила предел включения системы защиты двигателя.

784

ISB, ISC, ISL, ISLe, ISDe, QSB 3.3

Потеря связи с системой адаптивного круиз-контроля.

Модуль ECM не получает достоверного сообщения по мультиплексной сети J1939 от модуля адаптивного круиз-контроля в течение более 1 секунды.

779

ISB, ISC, ISL, ISLe, ISDe, QSB

Цепь входа датчика вспомогательного оборудования — исходная причина неизвестна

Величина сигнала от вспомогательного устройства комплектного оборудования превысила предел включения системы защиты двигателя.

784

ISB, ISC, ISL, ISLe, ISDe, QSB

Потеря связи с системой адаптивного круиз-контроля.

Модуль ECM не получает достоверного сообщения по мультиплексной сети J1939 от модуля адаптивного круиз-контроля в течение более 1 секунды.

1117

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Пропадание питания при установке пускового включателя в положение ВКЛ. — хаотичный характер или неправильность данных.

Напряжение в цепи питания модуля кратковременно падает ниже предела, заданного в калибровке, или отключение питания от модуля ЕСМ происходит неправильно.

1239

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи датчика положения педали или рычага акселератора обнаружено высокое напряжение.

Модуль ECM определяет, что напряжение сигнала датчика положения педали акселератора больше значения, заданного в калибровке, в течение более 1 секунды.

1241

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи датчика положения педали или рычага акселератора 2 обнаружено низкое напряжение.

Модуль ECM определяет, что напряжение сигнала датчика положения педали акселератора менее значения, заданного в калибровке, в течение более 1 секунды.

1242

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Датчики положения педали или рычага акселератора — Хаотичный характер или неправильность данных.

Модуль ECM определил, что показания датчика положения акселератора 1 отличаются от показаний датчика положения акселератора более чем на 2%.

1663

ISB, ISC, ISL, ISLe, ISDe, QSB

Датчики температуры на входе каталитического нейтрализатора и на выходе из него перепутаны местами — состояние сохраняется.

Модуль управления двигателем (ECM) определяет, что температура на входе каталитического нейтрализатора системы очистки отработавших газов превышает температуру на входе фильтра твердых частиц в ходе активной регенерации фильтра твердых частиц.

1664

ISB, ISC, ISL, ISLe, ISDe, QSB

Нет каталитического нейтрализатора в выпускной системе.

Электронный модуль управления (ECM) определяет, что температура на входе каталитического нейтрализатора и температура на входе фильтра твердых частиц одинаковы в ходе активной регенерации системы очистки отработавших газов.

1665

ISB, ISC, ISL, ISLe, ISDe, QSB

В цепи датчика температуры на входе каталитического нейтрализатора обнаружено низкое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика температуры на входе каталитического нейтрализатора менее 0,1 В постоянного тока в течение более чем 2 секунд.

1666

ISB, ISC, ISL, ISLe, ISDe, QSB

В цепи датчика температуры на входе каталитического нейтрализатора обнаружено высокое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика температуры на входе каталитического нейтрализатора превышает 4,97 В постоянного тока в течение более чем 2 секунд.

1667

ISB, ISC, ISL, ISLe, ISDe, QSB

Сигнал датчика температуры на входе каталитического нейтрализатора не изменяется при изменении условий работы двигателя.

Модуль ECM определяет, что сигнал датчика температуры на входе каталитического нейтрализатора не изменяется при изменении условий работы двигателя.

1668

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи датчика уровня обнаружено низкое напряжение сигнала.

Модуль ECM обнаруживает, что напряжение сигнала уровня жидкости в баке жидкости для очистки отработавших газов вне допустимого диапазона (ниже нормы).

1669

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи датчика уровня жидкости в баке системы очистки отработавших газов дизельных двигателей обнаружено высокое напряжение сигнала.

Модуль ECM обнаруживает, что напряжение сигнала уровня жидкости в баке жидкости для очистки отработавших газов вне допустимого диапазона (выше нормы).

1671

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Уровень жидкости для очистки отработавших газов в баке очень низок.

В баке системы очистки отработавших газов обнаружен низкий уровень жидкости.

1673

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Уровень жидкости для очистки отработавших газов в баке снизился до критического уровня.

Критически низкий уровень жидкость для очистки отработавших газов в баке.

1674

ISB, ISC, ISL, ISLe, ISDe, QSB

В цепи датчика температуры на входе фильтра твердых частиц системы очистки отработавших газов обнаружено низкое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика температуры на входе фильтра твердых частиц менее 0,1 В постоянного тока в течение более 2 секунд.

1675

ISB, ISC, ISL, ISLe, ISDe, QSB

В цепи датчика температуры на входе фильтра твердых частиц системы очистки отработавших газов обнаружено высокое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика температуры на входе фильтра твердых частиц превышает 4,97 В постоянного тока в течение более 2 секунд.

1676

ISB, ISC, ISL, ISLe, ISDe, QSB

Сигнал датчика температуры на входе фильтра твердых частиц не изменяется при изменении условий работы двигателя.

Модуль ECM определяет, что сигнал датчика температуры на входе фильтра твердых частиц не изменяется при изменении условий работы двигателя.

1677

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Цепь датчика температуры жидкости в баке системы очистки отработавших газов — напряжение ниже нормы или короткое замыкание на цепь низкого напряжения.

Модуль ECM обнаруживает, что напряжение сигнала температуры в бака жидкости для очистки отработавших газов вне допустимого диапазона (ниже нормы).

1678

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Цепь датчика температуры жидкости в баке системы очистки отработавших газов дизельных двигателей — напряжение выше нормы или короткое замыкание на цепь высокого напряжения.

Модуль ECM определяет, что сигнал датчика температуры на входе фильтра твердых частиц не изменяется при изменении условий работы двигателя.

1682

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Блок дозирования жидкости для очистки отработавших газов не обеспечивает заполнение системы.

Блок дозирования жидкости для очистки отработавших газов не обеспечивает успешное заполнение системы после нескольких попыток.

1683

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Высокое напряжение сигнала обнаружено в цепи нагревателя жидкости в баке системы очистки отработавших газов.

Модуль ECM обнаруживает короткое замыкание на «плюс» аккумуляторной батареи или обрыв в цепи нагревателя бака жидкости для очистки отработавших газов.

1684

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи нагревателя жидкости в баке системы очистки отработавших газов дизельных двигателей обнаружено пониженное напряжение сигнала.

Модуль ECM обнаруживает пониженное напряжение сигнала или короткое замыкание на «массу» в цепи нагревателя бака жидкости для очистки отработавших газов.

1689

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Прерывание питания часов реального времени — хаотичный характер или неправильность данных.

Модуль ECM определяет, что данные часов реального времени потеряны вследствие отключения питания.

1691

ISB, ISC, ISL, ISLe, ISDe, QSB

Увеличение температуры на каталитическом нейтрализаторе системы очистки отработавших газов меньше ожидаемого.

Модуль ECM расчетным путем определил, что эффективность каталитического нейтрализатора ниже требуемой для успешного завершения регенерации.

1694

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Обнаружено несоответствие норме сигнала датчика содержания окислов азота.

Модуль ECM определяет, что сигнал датчика содержания окислов азота не изменяется при изменении условий работы двигателя.

1695

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи питания датчиков в жгуте проводов комплектного оборудования обнаружено высокое напряжение.

Модуль ECM обнаруживает, что напряжение питания датчиков вне допустимого диапазона (выше нормы).

1696

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи питания датчиков в жгуте проводов комплектного оборудования обнаружено низкое напряжение.

Модуль ECM обнаруживает, что напряжение питания датчиков вне допустимого диапазона (ниже нормы).

1712

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Нагреватель жидкости для очистки отработавших газов не может растопить замерзшую жидкость.

Модуль ECM обнаруживает, что нагреватель жидкости для очистки отработавших газов не может растопить замерзшую жидкость.

1713

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Нагреватель жидкости в баке системы очистки отработавших газов — данные точные, но выше нормы — средний уровень серьезности. Нагреватель жидкости для очистки отработавших газов в баке постоянно включен.

Модуль ECM определил, что температура жидкости для очистки отработавших газов в баке превышает 75°C

1843

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи датчика давления картерных газов обнаружено высокое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика давления картерных газов превышает 4,8 В постоянного тока в течение более 1 секунды.

1844

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи датчика давления картерных газов обнаружено низкое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика давления картерных газов менее 0,2 В постоянного тока в течение более 1 секунды.

1852

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Датчик наличия воды в топливе указывает на уровень воды, превышающий предел для выдачи предупреждения.

Модуль ECM определяет наличие воды в топливе в течение длительного времени.

1866

ISB, ISC, ISL, ISLe, ISDe, QSB

Цепь датчика перепада давления на клапане системы рециркуляции отработавших газов — хаотичный характер или неправильность данных.

Обнаружена ошибка сигнала датчика перепада давления системы рециркуляции отработавших газов или датчик не прошел проверку автоматической установки нуля.

1876

ISB, ISC, ISL, ISLe, ISDe, QSB

В цепи датчика температуры на выходе фильтра твердых частиц системы очистки отработавших газов обнаружено высокое напряжение сигнала или обрыв цепи.

Модуль ECM определяет, что напряжение сигнала датчика температуры на выходе фильтра твердых частиц превышает 4,97 В постоянного тока в течение более 2 секунд.

1877

ISB, ISC, ISL, ISLe, ISDe, QSB

В цепи датчика температуры на выходе фильтра твердых частиц системы очистки отработавших газов обнаружено низкое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика температуры на выходе фильтра твердых частиц менее 0,1 В постоянного тока в течение более 2 секунд.

1878

ISB, ISC, ISL, ISLe, ISDe, QSB

Сигнал датчика температуры на выходе фильтра твердых частиц не изменяется при изменении условий работы двигателя.

Температура в системе очистки отработавших газов — хаотичный характер или неправильность данных.

1879

ISB, ISC, ISL, ISLe, ISDe, QSB

В цепи датчика перепада давления в системе очистки отработавших газов обнаружено высокое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика перепада давления на фильтре твердых частиц превышает 4,75 В постоянного тока в течение более 1 секунды.

1881

ISB, ISC, ISL, ISLe, ISDe, QSB

В цепи датчика перепада давления на фильтре твердых частиц системы очистки отработавших газов обнаружены низкое напряжение сигнала или обрыв цепи.

Модуль ECM определяет, что напряжение сигнала датчика перепада давления на фильтре твердых частиц менее 0,25 В постоянного тока в течение более 1 секунды.

1883

ISB, ISC, ISL, ISLe, ISDe, QSB

Датчик перепада давления на фильтре твердых частиц системы очистки отработавших газов — хаотичный характер или неправильность данных.

Хаотичный характер сигнала датчика перепада давления на фильтре твердых частиц системы очистки отработавших газов.

1896

ISB, ISC, ISL, ISLe, ISDe, QSB

Контроллер клапана системы рециркуляции отработавших газов — неправильная калибровка.

Не выполнена процедура автоматической калибровки клапана системы рециркуляции отработавших газов

1887

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Цепь датчика содержания окислов азота на выходе системы очистки отработавших газов — напряжение ниже нормы или короткое замыкание на цепь низкого напряжения.

Обнаружена внутренняя неисправность датчика содержания окислов азота на выходе системы очистки отработавших газов.

1899

ISB, ISC, ISL, ISLe, ISDe, QSB

Датчик перепада давления в системе рециркуляции отработавших газов обнаружил низкий расход газа в системе рециркуляции отработавших газов, или показания датчика перепада давления не соответствуют условиям работы двигателя.

Перепад давления на клапане системы рециркуляции отработавших газов — данные точные, но выше нормы — средний уровень серьезности.

1911

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISF (ISF 2.8, ISF 3.8)

Цепь датчика давления в общем топливопроводе высокого давления, но превышают норму.

Модуль ECM обнаружил, что давление в общем топливопроводе высокого давления выше заданного.

1921

ISB, ISC, ISL, ISLe, ISDe, QSB

Количество сажи в фильтре твердых частиц системы очистки отработавших газов превышает рекомендованные пределы.

Модуль ECM определяет, что количество сажи в фильтре твердых частиц системы очистки отработавших газов превышает норму (средний уровень серьезности). Для удаления сажи необходима регенерация системы очистки отработавших газов.

1922

ISB, ISC, ISL, ISLe, ISDe, QSB3

Количество сажи в фильтре твердых частиц системы очистки отработавших газов превышает рекомендованные пределы.

Модуль ECM определяет, что количество сажи в фильтре твердых частиц системы очистки отработавших газов превышает максимальный допустимый предел.

1938

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Привод управления изменением геометрии турбонагнетателя обнаружил пониженное напряжение питания от аккумуляторной батареи.

Напряжение питания электронного модуля управления — данные точные, но превышают норму — средний уровень серьезности.

1942

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Модуль ECM определил, что сигнал датчика давления картерных газов не меняется при изменении условий работы двигателя.

Модуль ECM определяет, что сигнал датчика температуры имеет хаотический характер.

1943

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISX, QSX, ISM

Крутящий момент двигателя снижен по причине работы транспортного средства на большой высоте над уровнем моря.

Модуль ECM определил, что давление окружающего воздуха ниже калиброванного значения.

1962

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Обнаружена высокая внутренняя температура привода изменения геометрии турбонагнетателя.

Этот код неисправности регистрируется, когда внутренняя температура привода изменения геометрии турбонагнетателя превышает 125°C непрерывно в течение 30 минут.

1966

ISB, ISC, ISL, ISLe, ISDe, QSB

Температура отработавших газов, поступающих в систему очистки отработавших газов, превышает предел защиты двигателя.

ECM определяет наличие повышенной температуры в системе очистки отработавших газов, при условии, что активная регенерация фильтра твердых частиц системы очистки отработавших газов не производится.

1968

ISB, ISC, ISL, ISLe, ISDe, QSB

Показания датчика температуры №2 на входе фильтра твердых частиц превысили максимальный предел температуры.

Показания датчика температуры №2 на входе фильтра твердых частиц превышают 649°C в течение 5 секунд и затем снижаются до величины ниже 550°C.

1969

ISB, ISC, ISL, ISLe, ISDe, QSB

Показания датчика температуры №2 на входе фильтра твердых частиц превысили максимальный предел системы защиты двигателя по температуре.

Показания датчика температуры №2 на входе фильтра твердых частиц — критические.

1972

ISB, ISC, ISL, ISLe, ISDe, QSB

Показания датчика температуры №3 на входе фильтра твердых частиц превысили максимальный предел температуры.

Показания датчика температуры на выходе фильтра твердых частиц превышают 649°C в течение 5 секунд и затем снижаются до величины ниже 575°C.

1973

ISB, ISC, ISL, ISLe, ISDe, QSB

Показания датчика температуры №3 на входе фильтра твердых частиц превысили максимальный предел системы защиты двигателя по температуре.

Показания датчика температуры №3 на входе фильтра твердых частиц — критические.

1974

ISB, ISC, ISL, ISLe, ISDe, QSB

Фильтр системы вентиляции картера требует обслуживания.

Модуль ЕСМ определил, что давление картерных газов превышает калиброванный уровень.

1981

ISB, ISC, ISL, ISLe, ISDe, QSB

Перепад давления на фильтре твердых частиц превысил максимальный рабочий предел, или фильтр твердых частиц засорен.

Модуль ECM определяет, что фильтр твердых частиц системы очистки отработавших газов засорен, или что перепад давления на фильтре твердых частиц превышает максимальный предел.

1993

ISB, ISC, ISL, ISLe, ISDe, QSB

Фильтр твердых частиц системы очистки отработавших газов отсутствует.

Отсутствие фильтра твердых частиц системы очистки отработавших газов.

2182

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В сигнальной цепи электромагнитного клапана моторного тормоза обнаружены обрыв цепи или высокое напряжение.

В цепи моторного тормоза обнаружен сигнал с широтно-импульсной модуляцией с уровнем больше требуемого, когда этот сигнал выключен модулем ECM.

2183

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В сигнальной цепи электромагнитного клапана моторного тормоза обнаружено низкое напряжение.

В цепи моторного тормоза не обнаружен сигнал с широтно-импульсной модуляцией с уровнем, равным напряжению питания системы, когда этот сигнал включен.

2185

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Обнаружено высокое напряжение в цепи питания (5 В) датчика положения акселератора.

Модуль ECM обнаруживает, что напряжение питания датчиков вне допустимого диапазона (выше нормы).

2186

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи питания (+5) В датчика положения педали акселератора обнаружено низкое напряжение.

Модуль ECM обнаруживает, что напряжение питания датчиков вне допустимого диапазона (ниже нормы).

2195

ISB, ISC, ISL, ISLe, ISDe, QSB

Обнаружено открытие двери запасного выхода транспортного средства.

Код неисправности регистрируется, когда дверь запасного выхода транспортного средства открыта.

2198

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Контроллер турбонагнетателя с изменяемой геометрией не распознает правильно сообщения стандарта J1939, получаемые по мультиплексной сети от модуля ECM.

Модуль ECM не получает достоверного сообщения по мультиплексной сети J1939 от модуля ECM более 1 секунды.

2265

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В сигнальной цепи подкачивающего насоса обнаружены высокое напряжение или обрыв цепи.

В цепи подкачивающего топливного насоса обнаружен сигнал с широтно-импульсной модуляцией с уровнем больше 0 В, когда этот сигнал выключен модулем ECM.

2266

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи подкачивающего топливного насоса обнаружено низкое напряжение сигнала.

В цепи подкачивающего топливного насоса обнаружен сигнал с широтно-импульсной модуляцией с уровнем 0 В, когда этот сигнал включен модулем ECM и должен быть равен напряжению питания системы.

2272

ISB, ISC, ISL, ISLe, ISDe, QSB, ISX, QSX

В цепи датчика положения клапана системы рециркуляции отработавших газов обнаружено низкое напряжение сигнала.

Модуль ECM определяет, что все датчики положения показывают сигнал высокого уровня (или все датчики положения показывают сигнал низкого уровня).

2273

ISB, ISC, ISL, ISLe, ISDe, QSB, ISX, QSX

В цепи датчика перепада давления в системе рециркуляции отработавших газов обнаружено высокое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика перепада давления на клапане системы рециркуляции отработавших газов превышает 4,8 В постоянного тока в течение более 4 секунд.

2274

ISB, ISC, ISL, ISLe, ISDe, QSB, ISX, QSX

В цепи датчика перепада давления в системе рециркуляции отработавших газов обнаружено низкое напряжение сигнала.

Модуль ECM определяет, что напряжение сигнала датчика перепада давления на клапане системы рециркуляции отработавших газов менее 0,26 В постоянного тока в течение более 2 секунд.

2288

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Модуль ECM обнаружил высокую частоту вращения турбонагнетателя.

Модуль ECM определил, что частота вращения турбонагнетателя превышает максимальный предел, заданный в калибровке.

2311

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Слишком высокое или слишком низкое сопротивление цепи исполнительного клапана топливной системы.

Код неисправности регистрируется при наличии исчезающих отказов цепи исполнительного клапана топливного насоса.

2321

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Периодическое нарушение синхронизации датчика частоты вращения коленчатого вала.

Модуль ECM определяет наличие исчезающего или ослабленного сигнала датчика частоты вращения/положения коленчатого вала по истечении некоторого времени работы двигателя.

2322

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Периодическое нарушение синхронизации датчика частоты вращения распределительного вала.

Модуль ECM обнаружил исчезающее пропадание сигнала датчика частоты вращения/положения распределительного вала.

2345

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Датчик частоты вращения турбонагнетателя показывает ошибку при определении частоты вращения.

Модуль ECM определил, что частота вращения турбонагнетателя увеличивается быстрее, чем это физически достижимо для турбонагнетателя.

2346

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Температура на входе в турбину турбонагнетателя превысила предел включения защиты двигателя.

Модуль ECM определил, что расчетная величина температуры на входе турбины превышает значение, заданное в калибровке.

2347

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Высокая температура воздуха на выходе компрессора турбонагнетателя (рассчитывается модулем ECM)

Модуль ECM определил, что расчетное значение температуры на выходе компрессора турбонагнетателя превышает 238°C.

2349

ISB, ISC, ISL, ISLe, ISDe, QSB, ISX, QSX

Модуль ECM определил наличие обрыва выводов или обмотки электродвигателя.

Модуль (ECM) определил наличие обрыва в жгуте проводов двигателя или в обмотке электродвигателя клапана системы рециркуляции отработавших газов.

2351

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Модуль ECM определил наличие короткого замыкания выводов или обмотки электродвигателя на «массу» или цепь питания.

Модуль ЕСМ определил наличие короткого замыкания в цепях электродвигателя клапана системы рециркуляции отработавших газов.

2357

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Длительность цикла работы электродвигателя клапана системы рециркуляции отработавших газов превышена, что указывает на заедание клапана в открытом положении.

Этот код неисправности регистрируется, когда рабочий цикл, требуемый для открытия клапана системы рециркуляции отработавших газов, превышает 95% в течение 3 секунд. Контроллер клапана системы рециркуляции отработавших газов попытается открыть клапан повторно через 10 секунд. Код неисправности регистрируется после трех неудачных попыток.

2359

ISB, ISC, ISL, ISLe, ISDe, QSB, ISX, QSX

Датчик перепада давления в системе рециркуляции отработавших газов обнаружил высокий расход газа в системе рециркуляции отработавших газов, или показания датчика перепада давления не соответствуют условиям работы двигателя.

Перепад давления в системе рециркуляции отработавших газов превышает значение, заданное в калибровке.

2363

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В сигнальной цепи электромагнитного клапана моторного тормоза обнаружено низкое напряжение.

В цепи моторного тормоза не обнаружен сигнал с широтно-импульсной модуляцией с уровнем, равным напряжению питания системы, когда этот сигнал включен.

2367

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

В сигнальной цепи электромагнитного клапана моторного тормоза обнаружены обрыв цепи или высокое напряжение.

В цепи моторного тормоза обнаружен сигнал с широтно-импульсной модуляцией с уровнем, равным напряжению питания системы, когда этот сигнал выключен.

2369

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

В цепи управления моторным тормозом обнаружено низкое напряжение сигнала.

Модуль ECM обнаруживает, что цепь управления моторным тормозом имеет короткое замыкание на цепь низкого напряжения.

2371

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Цепь привода моторного тормоза — напряжение выше нормы или короткое замыкание на цепь высокого напряжения.

Модуль ECM обнаруживает, что цепь управления моторным тормозом имеет короткое замыкание на цепь высокого напряжения.

2373

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Цепь датчика давления в выпускной системе — напряжение выше нормы или короткое замыкание на цепь высокого напряжения.

Модуль ECM определяет, что напряжение сигнала датчика давления в выпускной системе превышает 4,75 В постоянного тока в течение более 4 секунд.

2374

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Цепь датчика давления в выпускной системе — напряжение ниже нормы или короткое замыкание на цепь низкого напряжения.

Модуль ECM определяет, что напряжение сигнала датчика давления в выпускной системе менее 0,25 В постоянного тока в течение более 4 секунд.

2375

ISB, ISC, ISL, ISLe, ISDe, QSB, ISX, QSX

Цепь датчика температуры в системе рециркуляции отработавших газов — напряжение выше нормы или короткое замыкание на цепь высокого напряжения.

Модуль ECM определяет, что напряжение сигнала датчика температуры в системе рециркуляции отработавших газов превышает 5,1 В постоянного тока в течение более 1 секунды.

2376

ISB, ISC, ISL, ISLe, ISDe, QSB, ISX, QSX

Цепь датчика температуры в системе рециркуляции отработавших газов — напряжение ниже нормы или короткое замыкание на цепь низкого напряжения.

Модуль ECM определяет, что напряжение сигнала датчика температуры в системе рециркуляции отработавших газов ниже 0,09 В постоянного тока в течение более 1 секунды.

2377

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Цепь управления вентилятором — Напряжение выше нормы или короткое замыкание на цепь высокого напряжения.

Модуль ECM обнаруживает в цепи управления вентилятором сигнал с широтно-импульсной модуляцией с уровнем больше 0 В, когда этот сигнал выключен модулем ECM.

2387

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Логический контроллер изменения геометрии турбонагнетателя обнаружил неправильные крайние положения, или привод изменения геометрии турбонагнетателя не может перейти в закрытое положение.

Код неисправности устанавливается, когда фактическое положение привода изменения геометрии турбонагнетателя не соответствует заданному в течение более 10 секунд.

2448

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Обнаружен низкий уровень охлаждающей жидкости.

Модуль ECM определяет, что уровень охлаждающей жидкости ниже предела для нормальных условий работы.

2449

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Контроллер привода изменения геометрии турбонагнетателя — неправильная калибровка.

Положение привода при начальном включении питания не определяется внутренними средствами вследствие заедания механизма или внутренних неисправностей. Фактическое положение привода изменения геометрии турбонагнетателя неизвестно.

2451

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Температура на входе в турбину турбонагнетателя превысила предел включения защиты двигателя.

Модуль ECM определил, что расчетная величина температуры на входе турбины превышает значение, заданное в калибровке.

2554

ISB, ISC, ISL, ISLe, ISDe, QSB, ISX, QSX

Хаотичный характер сигнала датчика давления в выпускной системе при первом повороте пускового включателя в положение ВКЛ.

1. Модуль ECM определил, что величина давления в выпускной системе выше или ниже показаний других датчиков абсолютного давления в двигателе после установки пускового включателя в положение ВКЛ., когда двигатель не работает. 2. Модуль ECM определил, что давление в выпускной системе при обычной работе двигателя меньше значения, задаваемого в калибровке.

2555

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи нагревателя впускной системы обнаружено высокое напряжение сигнала.

В цепи управления вентилятором обнаружен сигнал с широтно-импульсной модуляцией с уровнем больше 0 В, когда этот сигнал выключен модулем ECM.

2556

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи нагревателя впускной системы обнаружено низкое напряжение сигнала.

В цепи нагревателя впускной системы не обнаружен сигнал с широтно-импульсной модуляцией с уровнем, равным напряжению питания системы, когда этот сигнал включен.

2557

QSB

Вспомогательная цепь сигналов с широтно-импульсной модуляцией — напряжение выше нормы или короткое замыкание на цепь высокого напряжения.

В цепи аналогового сигнала крутящего момента обнаружено высокое напряжение сигнала.

2558

QSB

Вспомогательная цепь сигналов с широтно-импульсной модуляцией — напряжение ниже нормы или короткое замыкание на цепь низкого напряжения.

В цепи аналогового сигнала крутящего момента обнаружено низкое напряжение сигнала.

2634

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Логический контроллер турбонагнетателя с изменяемой геометрией обнаружил внутреннюю ошибку.

Привод изменения геометрии турбонагнетателя обнаружил внутреннюю ошибку в логическом контроллере турбонагнетателя.

2635

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Обнаружено несоответствие калибровки привода изменения геометрии турбонагнетателя и модуля ECM.

1.Модуль ECM обнаружил несовместимость калибровки привода изменения геометрии турбонагнетателя и модуля ECM. 2.Привод изменения геометрии турбонагнетателя обнаружил, что напряжение питания не соответствует установленному приводу с учетом номера по каталогу. 3.Модуль ECM определил, что на турбонагнетателе установлен несоответствующий привод изменения геометрии.

2636

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Цепь привода изменения геометрии турбонагнетателя — темп обновления данных не соответствует норме.

Основной модуль ECM двигателя не получает достоверного сообщения по мультиплексной сети J1939 от привода изменения геометрии турбонагнетателя более 1 секунды.

2637

ISB, ISC, ISL, ISLe, ISDe, QSB

Обнаружено засорение сажей передней торцевой поверхности каталитического нейтрализатора.

Модуль ECM определяет наличие условий для засорения торца каталитического нейтрализатора и возможность того, что засорение произошло.

2638

ISB, ISC, ISL, ISLe, ISDe, QSB

Увеличение температуры на каталитическом нейтрализаторе системы очистки отработавших газов меньше ожидаемого.

Модуль ECM расчетным путем определил, что эффективность каталитического нейтрализатора ниже требуемой для успешного завершения регенерации.

2639

ISB, ISC, ISL, ISLe, ISDe, QSB

Количество сажи в фильтре твердых частиц системы очистки отработавших газов превышает рекомендованные пределы.

Модуль ECM определяет, что количество сажи в фильтре твердых частиц системы очистки отработавших газов превышает норму (самый низкий уровень серьезности). Для удаления сажи необходима регенерация системы очистки отработавших газов.

2646

ISB, ISC, ISL, ISLe, ISDe, QSB

Клапан системы рециркуляции отработавших газов закрыт для снижения температуры охлаждающей жидкости.

Температура охлаждающей жидкости — состояние сохраняется.

2659

ISB, ISC, ISL, ISLe, ISDe, QSB

Клапан системы рециркуляции отработавших газов закрыт для снижения температуры охлаждающей жидкости.

Температура охлаждающей жидкости — состояние сохраняется.

2728

ISB, ISC, ISL, ISLe, ISDe, QSB

Обнаружено, что активная регенерация фильтра твердых частиц системы очистки отработавших газов будет неэффективна.

Система очистки отработавших газов определила, что длительность активной регенерации превышает время, заданное в калибровке, и что температура в системе очистки отработавших газов не достигла минимального значения для выполнения полной регенерации фильтра твердых частиц.

2742

ISB, ISC, ISL, ISLe, ISDe, QSB

Температуры в системе очистки отработавших газов не достигают значений, необходимых для регенерации в стационарных условиях.

1.Модуль ECM определяет, что измеренная температура на входе каталитического нейтрализатора не соответствует уровню, необходимому для регенерации в стационарных условиях. 2.Модуль ECM определяет, что температура отработавших газов, поступающих в систему очистки отработавших газов, недостаточно высока для удаления воды из системы при длительной работе двигателя на холостом ходу.

2743

ISB, ISC, ISL, ISLe, ISDe, QSB

Температуры в системе очистки отработавших газов не достигают значений, необходимых для регенерации в стационарных условиях.

1.Модуль ECM определяет, что измеренная температура на входе каталитического нейтрализатора не соответствует уровню, необходимому для регенерации в стационарных условиях. 2.Модуль ECM определяет, что температура отработавших газов, поступающих в систему очистки отработавших газов, недостаточно высока для удаления воды из системы при длительной работе двигателя на холостом ходу.

2754

ISB, ISC, ISL, ISLe, ISDe, QSB

Обнаружено повышенное количество черного дыма, поступающего из двигателя в фильтр твердых частиц системы очистки отработавших газов.

Этот код неисправности регистрируется, когда накопление сажи внутри фильтра твердых частиц происходит быстрее, чем при обычных условиях.

2765

ISB, ISC, ISL, ISLe, ISDe, QSB

Штрихкоды группы форсунок — неправильная калибровка. Введена неправильная информация с штрихкодов форсунок.

Модуль ECM определяет, что значения штрихкодов форсунок введены в модуль ECM неправильно.

2771

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Датчик содержания окислов азота на выходе системы очистки отработавших газов — Темп обновления данных не соответствует норме.

Нарушение обмена данными между модулем ECM и датчиком содержания окислов азота в отработавших газах по каналу связи SAE J1939.

2772

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Датчик содержания окислов азота на выходе системы очистки отработавших газов — данные точные, но выше нормы — самый низкий уровень серьезности. Величина сигнала датчика содержания окислов азота превышает рекомендованный уровень.

Этот код неисправности регистрируется, когда процедура диагностики определяет, что выходной сигнал датчика содержания окислов азота превышает значение, заданное в калибровке, для двух последовательных циклов зажигания.

2773

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Содержание окислов азота на выходе системы очистки отработавших газов — данные точные, но выше нормы — самый высокий уровень серьезности. Величина сигнала датчика содержания окислов азота превышает рекомендованный уровень.

Этот код неисправности регистрируется, когда процедура диагностики определяет, что выходной сигнал датчика содержания окислов азота превышает значение, заданное в калибровке, для двух последовательных циклов зажигания.

2777

ISB, ISC, ISL, ISLe, ISDe, QSB

Регенерация фильтра твердых частиц отключена, поскольку переключатель запрета регенерации установлен в положение запрета.

Этот код неисправности регистрируется, когда переключатель запрета регенерации установлен в положение запрета, и код неисправности 1921, 1922 или 2639 переходит в активное состояние вследствие большого количества сажи в фильтре твердых частиц.

2778

ISB, ISC, ISL, ISLe, ISDe, QSB

Требуется замена моторного масла вследствие его возможного разбавления топливом.

Этот код неисправности регистрируется, когда модуль ECM обнаруживает возможность разжижения моторного масла топливом.

2813

ISB, ISC, ISL, ISLe, ISDe, QSB

Клапан системы регенерации отработавших газов закрыт во время регенерации фильтра твердых частиц системы очистки отработавших газов.

Система управления очисткой отработавших газов определила, что температура отработавших газов во время активной регенерации фильтра твердых частиц системы очистки отработавших газов недостаточно высока.

2961

ISB, ISC, ISL, ISLe, ISDe, QSB, ISX, QSX

Температура в системе рециркуляции отработавших газов — данные точные, но превышают норму — самый низкий уровень серьезности. Температура в системе рециркуляции отработавших газов превысила предел включения защиты двигателя.

Модуль ECM определяет, что температура в системе рециркуляции отработавших газов превышает заданную в колибровке в течение более 5 секунд.

2962

ISB, ISC, ISL, ISLe, ISDe, QSB, ISX, QSX

Температура в системе рециркуляции отработавших газов — данные точные, но выше нормы — средний уровень серьезности. Температура в системе рециркуляции отработавших газов превысила предел включения защиты двигателя.

Модуль ECM определяет, что температура в системе рециркуляции отработавших газов превышает 246°C в течение более 5 секунд.

2963

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Температура охлаждающей жидкости — данные точные, но превышают норму — самый низкий уровень серьезности. Температура охлаждающей жидкости превышает предел предупреждения системы защиты двигателя.

Модуль ECM определяет, что напряжение сигнала датчика температуры охлаждающей жидкости

превышает калиброванный предел, установленный в модуле ECM.

2964

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Температура во впускном коллекторе — данные точные, но превышают норму — самый низкий уровень серьезности. Сигнал датчика температуры во впускном коллекторе указывает, что она выше предела предупреждения системы защиты двигателя.

Модуль ECM определяет, что напряжение сигнала датчика температуры во впускном коллекторе превышает калиброванный предел, установленный в модуле ECM.

2973

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM, ISX, QSX

Модуль ECM обнаружил, что сигнал датчика давления во впускном коллекторе не соответствует норме для данных условий работы двигателя.

Модуль ECM определяет, что сигнал датчика давления во впускном коллекторе не изменяется при изменении условий работы двигателя или имеет хаотический характер при повороте пускового включателя в положение ВКЛ.

3142

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Высокое напряжение сигнала обнаружено в цепи датчика температуры на входе каталитического нейтрализатора.

Модуль ECM определяет, что напряжение сигнала датчика температуры на входе каталитического нейтрализатора более 4,4 В постоянного тока в течение более 2 секунд.

3143

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Низкое напряжение сигнала обнаружено в цепи датчика температуры.

Модуль ECM определяет, что напряжение сигнала датчика температуры на входе каталитического нейтрализатора менее 0,13 В постоянного тока в течение более 2 секунд.

3144

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Сигнал датчика температуры на входе в каталитический нейтрализатор не меняется при изменении условий работы двигателя.

Модуль ECM определяет, что сигнал датчика температуры на входе каталитического нейтрализатора недопустим (противоречит здравому смыслу) в течение более 5 минут.

3164

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Обнаружена высокая температура на входе каталитического нейтрализатора.

Модуль ECM определил, что температура на входе каталитического нейтрализатора превышает значение, заданное в калибровке.

3236

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Обнаружена высокая температура на выходе каталитического нейтрализатора.

Модуль ECM определил, что температура на выходе каталитического нейтрализатора превышает значение, заданное в калибровке.

3242

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Нагреватель жидкости для очистки отработавших газов — реакция механической системы не соответствует норме или нарушена регулировка.

Модуль ECM выдал команду на включение нагревателя жидкости в баке системы очистки отработавших газов, но датчик температуры в баке не зафиксировал ее увеличения.

3326

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Модуль ECM не получает своевременно ожидаемых данных от датчика положения акселератора, подключенного к мультиплексной сети, или не получает их вообще.

Модуль ECM не получает сообщения по мультиплексной сети от подключенного к ней устройства.

3492

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Часы реального времени указывают на остановку таймера выключенного состояния двигателя.

Таймер выключенного состояния двигателя работает неправильно, и его показания не соответствуют показаниям других таймеров в модуле ECM.

3558

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Блок дозирования жидкости для систем выпуска дизельных двигателей — напряжение выше нормы или короткое замыкание на цепь высокого напряжения.

Модуль ECM обнаруживает, что в цепи клапана дозирования жидкости для очистки отработавших газов имеется короткое замыкание на цепь высокого или низкого напряжения или имеется обрыв цепи.

3559

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Блок дозирования жидкости для систем выпуска дизельных двигателей — напряжение ниже нормы или короткое замыкание на цепь низкого напряжения.

Модуль ECM обнаруживает, что напряжение сигнала или питания блока дозирования жидкости для очистки отработавших газов вне допустимого диапазона (ниже нормы).

3567

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи клапана дозирования жидкости для очистки отработавших газов обнаружена внутренняя ошибка.

Модуль ECM обнаруживает, что в цепи клапана дозирования жидкости для очистки отработавших газов имеется короткое замыкание на цепь высокого или низкого напряжения или имеется обрыв цепи.

3568

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Обнаружена механическая неисправность дозирующего клапана жидкости для систем очистки отработавших газов.

Модуль ECM определяет, что давление жидкости для очистки отработавших газов превышает порог.

3571

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи датчика давления жидкости для очистки отработавших газов обнаружено высокое напряжение сигнала.

Модуль ECM обнаруживает, что напряжение сигнала датчика давления жидкости для очистки отработавших газов вне допустимого диапазона (выше нормы).

3572

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи датчика давления жидкости для очистки отработавших газов обнаружено низкое напряжение сигнала.

Модуль ECM обнаруживает, что напряжение сигнала датчика давления жидкости для очистки отработавших газов вне допустимого диапазона (ниже нормы).

3574

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В блоке дозирования обнаружено низкое давление жидкости.

Модуль ECM определяет, что давление жидкости для очистки отработавших газов ниже порога.

3575

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Блок дозирования жидкости для очистки отработавших газов обнаружил засорение в возвратном трубопроводе жидкости для очистки отработавших газов.

Модуль ECM определяет, что давление жидкости для очистки отработавших газов превышает порог.

3577

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Клапан слива жидкости в системе очистки отработавших газов дизельных двигателей — напряжение выше нормы или короткое замыкание на цепь высокого напряжения.

Модуль ECM обнаруживает, что напряжение на клапане слива жидкости для очистки отработавших газов вне допустимого диапазона (выше нормы), или имеется обрыв цепи.

3578

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

В цепи клапана слива жидкости для систем выпуска дизельных двигателей обнаружено низкое напряжение сигнала.

Модуль ECM обнаруживает, что напряжение на клапане слива жидкости для очистки отработавших газов вне допустимого диапазона (ниже нормы).

3616

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Положение сопла турбонагнетателя с изменяемой геометрией — реакция механической системы не соответствует норме или нарушена регулировка.

Модуль ECM определил, что на привод изменения геометрии турбонагнетателя находится в неправильном положении при установке пускового включателя в положение ВКЛ.

3681

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Датчик содержания окислов азота обнаружил неисправность цепи питания датчика.

Модуль ECM определяет, что напряжение питания датчика содержания окислов азота выше или ниже порога, определяемого калибровкой.

3697

ISF (ISF 2.8, ISF 3.8), ISB, ISC, ISL, ISLe, ISDe, QSB, ISM

Внутренняя ошибка модуля ECM, связанная со сбоями программного обеспечения.

Модуль ECM обнаружил ошибку программного обеспечения или калибровки.

3738