Этот принцип широко

распространен и в обычной жизни, вне

сферы компьютеров и интерфейсов для

них. «Пожар легче предупредить, чем

потушить» — гласил один из плакатов,

изданных в конце девяностых годов

Министерством внутренних дел для

обучения людей технике пожарной

безопасности. «Преступление легче

предупредить, чем раскрыть» — гласит

одно из правил науки криминологии.

Применительно к

теме проектирования интерфейсов

компьютерных программ, принцип

предупреждения ошибок означает следующее:

«Дизайн, который предупреждает

возникновение проблем, лучше, чем самое

хорошее сообщение об ошибке».

Интерфейс,

предупреждающий возникновение ошибок

и связанных с ними проблем, образно

называют «услужливым». Программа

как бы заботится о пользователе, будучи

всегда готовой предложить пользователю

помощь, дать подсказку.

Кроме того, уменьшение

вероятности возникновения ошибок

пользователя при работе с программой

достигается тщательной проработкой

всех элементов интерфейса и его концепции

в целом в соответствии с правилами

проектирования интерфейсов. Интуитивно

понятный, легкий для освоения интерфейс

у большинства пользователей не вызывает

никаких затруднений.

Принцип предупреждения

ошибок, хотя и упоминается Якобом

Нильсеном в списке его эвристических

правил пятым по счету, по моему мнению,

должен быть указан в нем последним, т.

к. он имеет значение принципа, обобщающего

все остальные правила. Ведь интерфейс,

предупреждающий возникновение ошибок

и проблем, должен информировать

пользователя о статусе программы, давать

ему контроль над работой приложения,

общаться с пользователем на понятном

ему языке, соответствовать принципу

последовательности и т. д.

49. При каких условиях возможно одновременное выполнение задач и автоматизм действий? Отвлечение и возобновление прерванных действий.

На языке когнитивном

психологии любая задача, которую вы

научились выполнять без

участия

сознания, становится автоматичной .

Автоматизм позволяет выполнят,

сразу

несколько действий одновременно.

Все одновременно выполняемые задачи,

за исключением

не более чем одной,

являются автоматичными. Та задача,

которая не является автоматичной,

естественно,

находится непосредственно в локусе

вашего внимания. Когда вы

выполняете

одновременно две задачи,

ни одна из которых не является автоматичной,

эффективность

выполнения каждой из

них снижается в результате конкуренции

за область внимания. Этот

феномен

психологи называют интерференцией .

Чем более предсказуемой, автоматичной

и

бессознательной становится задача,

тем больше становится эффективность

ее выполнения

одновременно с другими

задачами, и, тем менее, она конкурирует

с ними

Не менее важным,

чем понимание того, что в каждый отдельный

момент времени

нельзя осознавать

более одной задачи, является тот факт,

что человек не может избежать

формирования

автоматических реакций. Эта невозможность

не зависит от повторения:

никаким

количеством повторений нельзя научиться

не формировать привычки при

регулярном

использовании того или иного интерфейса.

Формирование привычек является

неотъемлемой

частью нашего ментального аппарата.

Его невозможно остановить волевым

действием.

Наверное, когда-нибудь в субботу утром

вы нечаянно приезжали туда, где

находится

ваша работа, хотя собирались поехать в

какое-то другое место. Сделали вы это

по

привычке, которая сформировалась

через повторение определенной

последовательности

действий. Когда

вы учились читать, то поначалу проговаривали

по отдельности каждый слог

и обращали

внимание на произношение каждой буквы.

Теперь же (я надеюсь) вы можете

читать

без необходимости сознательного контроля

над процессом составления слов из букв.

Любая последовательность

действий, которую вы регулярно выполняете,

становится, в

конце концов, автоматичной.

Набор действий, составляющих

последовательность,

становится как

бы одним действием. Как только вы начнете

выполнять некоторую

последовательность,

требующую не более I или 2 секунд времени,

вы не сможете

остановиться и проделаете

все действия вплоть до завершения

последовательности. Вы

также не

сможете прервать последовательность,

выполнение которой занимает

больше

нескольких секунд, если она

не стала локусом внимания.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Людям свойственно ошибаться — это не исключение и при работе с интерфейсами. По мнению Дона Нормана (Don Norman), существует две категории ошибок. Первые, совершаемые бессознательно, «на автопилоте», еще не говорят о проблемах с юзабилити. Но вторые, вызванные сложившимися ментальными моделями взаимодействия с интерфейсами, должны отслеживаться и анализироваться маркетологами и дизайнерами.

Например, многие детские онлайн-игры начинаются с короткого обучающего видео. Если обучение слишком затянуто, дети пытаются начать взаимодействие с роликом, думая, что уже могут начать играть. В этой ситуации пользователи формируют и пытаются выполнить неверную, недостижимую цель потому, что неправильно интерпретировали происходящее на сайте. Задача качественного дизайна — предотвратить несоответствия между ожиданиями пользователей и возможностями интерфейса.

- Введение в юзабилити

Две пропасти

При работе с любыми системами, коими являются также веб-сайты и приложения, пользователи склонны ставить определенную цель, и на основании своих ментальных моделей выстраивать путь к достижению этой цели. После этого они приступают к выполнению плана, наблюдая, приносят ли действия желаемый результат. В своей книге «Дизайн привычных вещей» (The Design of Everyday Things), Дон относит этот процесс к «Пропасти выполнения», или «Gulf of Execution» (Как этот инструмент помогает мне достигнуть своей цели?), а также «Пропасти оценки», или «Gulf of Evaluation» (Соответствует ли результат моим ожиданиям?).

Многие ошибки юзабилити вызваны несоответствием ментальной модели пользователей и разработчиков интерфейса. Другими словами, посетители не получают достаточной помощи в преодолении каждой пропасти, описанной выше. Тогда люди либо строят план действий, заведомо неверный, либо не могут понять, как состояние системы изменилось в результате их действий.

В то время, как предотвращение бессознательных ошибок часто заключается в настройке ограничений (индикатор раскладки клавиатуры у поля ввода пароля и т. д.), то профилактика ошибок второго типа требует понимания ментальных моделей пользователей, и оптимизацию вашего дизайна в соответствие с ними. Не совершайте распространенную ошибку, решив, что клиенты сами научатся необходимой последовательности действий. В редких случаях это возможно — если человек вынужден пользоваться именно вашим сервисом. Но вероятнее, что большинство пользователей перейдет к конкурентам. Ниже вы найдете рекомендации, позволяющие преодолеть обе описанные ментальные проблемы.

Соберите данные о пользователях

Обнаружение существенных брешей между ментальными моделями пользователей и представлениями дизайнеров крайне важно для исправления ошибок и оптимизации пользовательского опыта — но это невозможно без сбора данных. Существует множество методов исследования аудитории, способных удовлетворить любые запросы маркетологов — поэтому выберите методологию, которая покажет, чего ожидают именно ваши пользователи, и почему они ошибаются.

Такие методы, как полевые, этнографические, контекстные исследования, прекрасно подходят для выявления ментальных моделей и ожиданий потенциальной аудитории на ранней стадии разработки проекта. Когда у вас уже есть система (или прототип), можете использовать качественное юзабилити-тестирование для обнаружения противоречий между ожиданиями клиентов и дизайном.

Соблюдайте стандарты дизайна

Соответствие дизайна порой негласным, но общепринятым стандартам, улучшает пользовательский опыт посетителей вашего ресурса, помогая преодолеть как «пропасть выполнения», так и «пропасть оценки», и понять, какие действия оптимальны для достижения целей.

Так называемый «Закон Якоба», названный по имени Якоба Нильсена (Jakob Nielsen), основателя «Nielsen Norman Group», гласит: «Пользователи проводят большую часть времени на других сайтах». То есть, каждый пользователь, взаимодействующий с вашим ресурсом или приложением, имеет за плечами опыт пользования сотнями других ресурсов. На них посетитель считал основы взаимодействия с интерфейсами и некий «визуальный язык» интерактивных элементов, шаблонов и т. д. Нарушение этих паттернов вызывает трудности с юзабилити и ошибки.

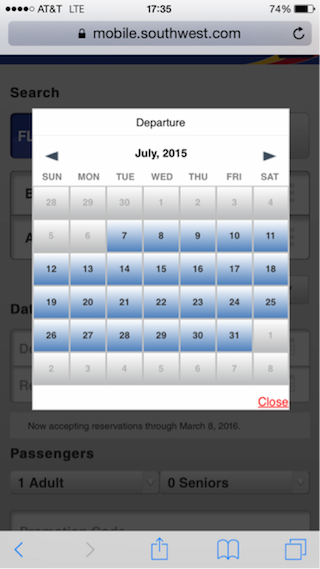

Мобильная версия сайта Southwest отображает прошедшие дни в календаре привычным для пользователей образом — заливая их серым цветом. Это подразумевает, что вылеты недоступны. К сожалению, точно так же выводятся и даты следующего месяца.

- 10 правил борьбы с плохим юзабилити

Условные соглашения и «подразумеваемая возможность»

Кроме того, использование таких условных соглашений в дизайне помогает пользователям сформировать другой способ взаимодействия с интерфейсами — но также на основе предыдущего опыта. Например, пользователи привыкли к интерактивным кнопкам, выделенным тенями по внешней стороне. Этот эффект создает впечатление, что кнопка «вырастает» из страницы — и доступна для нажатия. С другой стороны — поля лид-формы также прямоугольные и интерактивные. Часто здесь добавляются тени, но уже внутри элемента — чтобы указать, что поле пустое и ждет заполнения.

Такие атрибуты дизайна подсказывают назначение объекта и возможности его использования. Этот подход можно назвать «подразумеваемой возможностью», указывающей оптимальный путь взаимодействия с объектом (кнопка доступна для нажатия, поле — для заполнения, и т. д.) Здесь очень важны визуальные сигналы, собственно и сообщающие «подразумеваемую возможность». Если сигналов нет, или они неточны, пользователи станут путаться и совершать ошибки.

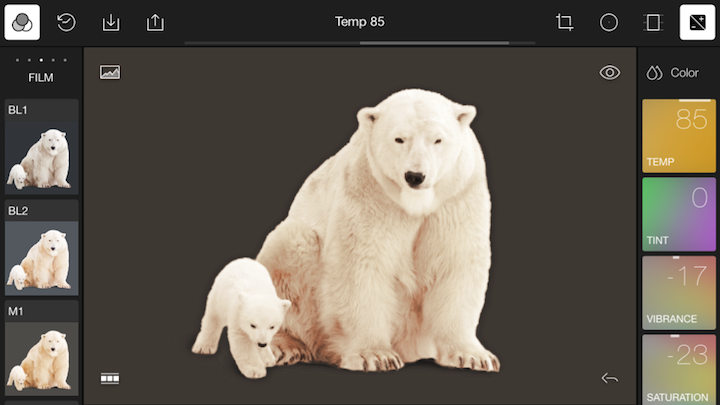

Polarr — популярный фото-редактор на iOS. Правая консоль редактирования (Temp, Tint и прочее) доступна, если пользователь выберет элемент, и проведет от него пальцем влево или вправо. Так можно изменять числовые значения параметров. Но нигде не дано четкого указания по работе с панелью, поэтому новички могут допустить несколько неприятных ошибок, прежде чем выучат это правило взаимодействия.

Предварительный просмотр результатов

Иногда люди не отдают себе полного отчета в том, действительно ли им нужны реальные последствия действия, которое они собираются предпринять. Люди вполне могут пересмотреть свои цели, имея возможность сравнить эффект от действия с ожиданиями. Предварительный просмотр функции — хороший способ преодолеть «пропасть оценки», не совершая ошибок.

Хороший пример — софт по работе с видео. Некоторые специальные функции выполняются от 5-10 минут до нескольких часов в фоновом режиме, и на работу системы пользователь не может повлиять до завершения. Если по результату человек увидит, что получил не то, чего ожидал, то как минимум он потеряет время, ресурсы и терпение, а как максимум — испортит весь проект. Поэтому везде, где возможно, предлагайте функцию предварительного просмотра, дабы пользователи могли убедиться, что получат именно желаемое. Это работает как профилактика неприятных — а порой и катастрофических — ошибок.

В iOS 8 есть функция, позволяющая людям с ослабленным зрением увеличивать значки и текст на дисплее. Эта возможность дает увидеть, как будет выглядеть интерфейс после принятия спец.настроек. Чтобы сделать данный формат дисплея постоянным, необходимо применить настройки и перезагрузить телефон — но пользователи, благодаря функции превью, могут ознакомиться с тем, что их ожидает, заранее.

- Почему проектировать пользовательский опыт (UX) так сложно?

Предотвращение ошибок любого типа

Некоторые стратегии работают со всеми возможными типами ошибок, позволяя сглаживать противоречия между ментальными моделями пользователей и разработчиков. Ниже приведены основные принципы предупреждения всех типов ошибок одновременно.

Снижение нагрузки на память

Всякий раз, когда пользователям необходимо держать большие объемы информации в краткосрочной памяти во время работы над задачей, повышается вероятность ошибок или неточностей (выполнение одного действия дважды и т. д.). Также пользователь может забыть свои действия на предыдущих этапах, что также ведет к неправильному взаимодействию. Хорошей стратегией профилактики таких проблем будет снижение нагрузки на память.

Везде, где это возможно, уменьшайте объем необходимой для запоминания информации. Добавляйте контекстные подсказки, разъясняющие, что пользователь должен сделать на этом этапе, и что он совершил ранее. Помните, что клиенты часто отвлекаются, выполняют несколько задач одновременно, или просто не полностью сосредоточены на вашем ресурсе или приложении. Хороший тест: представьте, что после каждого шага, ведущего к цели, пользователь отвлекается на телефонный звонок. Даете ли вы всю информацию, нужную для быстрого возобновления действия после перерыва в несколько минут? Не запутается ли посетитель? Не «обнулятся» ли заполненные формы после звонка?

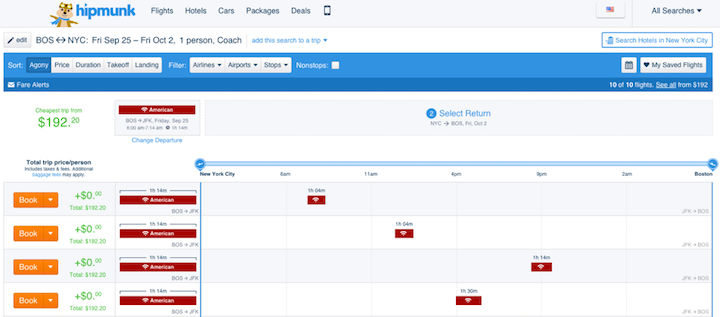

Hipmunk обеспечивает считывание контекстной информации, необходимой для возобновления выбора рейса, с одного взгляда. На скриншоте — второй этап процесса бронирования. Мы ясно видим даты, доступные аэропорты, а также то, что был выбран самый бюджетный тариф и пользователь должен определиться с обратным рейсом. Даже после перерыва все эти вопросы всплывают в памяти сразу — благодаря подсказкам.

- Увеличивайте прибыль, персонализируя пользовательский опыт

Подтверждение перед ключевыми действиями

Дизайнеры, как правило, сфокусированы на пользовательских задачах, связанных с созданием, заполнением и т. д. Но удаление тоже должно быть простым процессом. Помните, когда пользователи удаляют элементы, они сводят к нулю свои предыдущие усилия. Перед окончательным удалением объекта/элемента, разработка которого отняла много времени и ресурсов пользователя, убедитесь, что человек действительно этого хочет. Добавьте окно подтверждения действия.

Это эффективный, простой и интуитивно-знакомый «последний шанс» изменить решение, ведущее к необратимым последствиям.

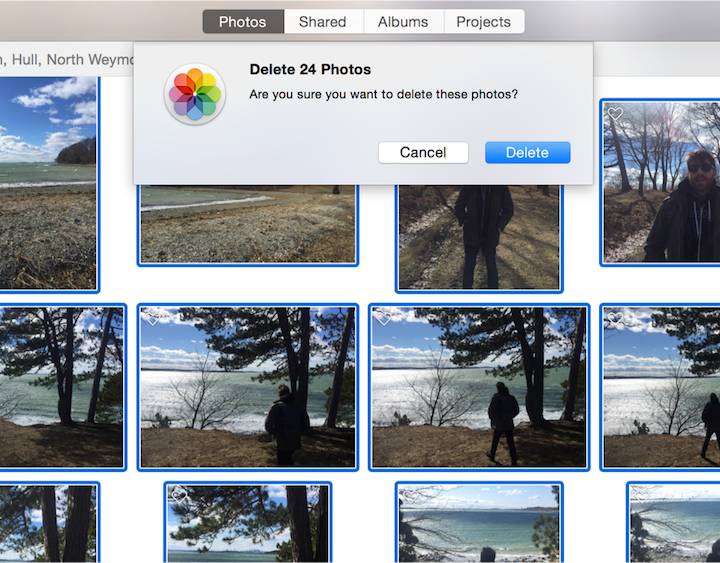

Приложение для работы с фото от Apple использует традиционное диалоговое окно, чтобы убедиться, что пользователь действительно желает удалить фотографии с недавней поездки. Приложение также указывает, что выбрано 24 фото. Кнопка «Удалить» обозначена достаточно четко — более того, текст на элементе не допускает разночтений, в отличие от популярного варианта «Подтвердить».

Диалоговые окна крайне важны, однако они прерывают процесс взаимодействия с интерфейсом и могут ухудшить пользовательский опыт. Если станете требовать подтверждения на каждом шагу, то клиенты быстро устанут от подобной навязчивости. Кроме того, возможен эффект «привыкания» — пользователи привыкнут нажимать на кнопку подтверждения после большинства действий, и начнут делать это автоматически, что сведет пользу от диалоговых окон к нулю. Как в известной басне «Мальчик, который кричал «Волк!», люди перестанут обращать внимание на ваши предупреждения — и риск ошибок повысится.

- Пользовательский опыт для слабовидящих, или Принципы дизайна интерфейсов под скрин-ридеры

Функция «Отменить»

Другим принципом профилактики пользовательских недочетов и путаницы в юзабилити является признание того, что ошибки так или иначе будут совершаться. Значит, нужно дать быстрый и удобный функционал для исправления неверных действий. Почти каждый переживал такие моменты — вы хотели удалить один документ, а стерли всю папку с важной информацией.

Возможность быстро и безболезненно отменить последнее действие позволит пользователям почувствовать себя более комфортно и безопасно. Клиенты станут увереннее экспериментировать с новыми функциями, убедившись в том, что ошибки не обойдутся слишком дорого.

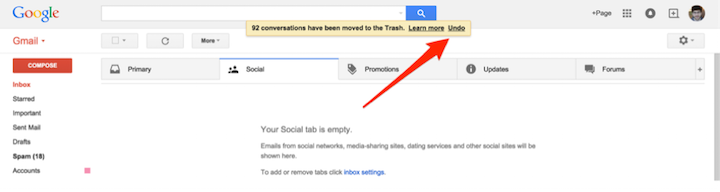

Gmail предоставляет функцию «Undo» после совершения некоторых действий, как то удаление 92 писем. Функция стала настолько полезной, что сервис добавил эту возможность даже при отправке писем. Вы можете «отозвать» сообщение в течение 30 секунд после нажатия кнопки «Отправить».

Предупреждение перед совершением ошибок

Предоставление контекстных намеков на возможную ошибку в то время, когда пользователь совершает действия, могущие привести к неточностям (или уже приведшие к ним) — поможет избежать таких ситуаций, или быстро их исправить.

Например, если пользователь пишет отзыв на сайте eCommerce, не стоит ждать, пока будет нажата кнопка «Отправить», чтобы предупредить человека о превышении лимита символов — или о приближении к этой «красной черте».

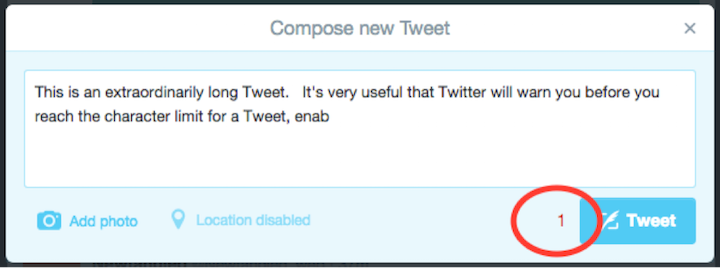

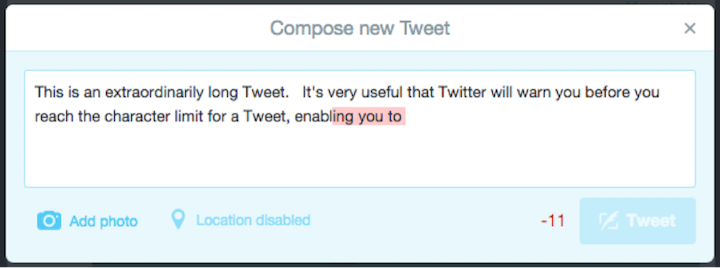

Например, Twitter имеет строгое ограничение на число символов в посте, и показывает пользователям, сколько знаков еще доступно.

После того, как предел пройден, отображается обратный счетчик, а лишние символы выделяются цветом.

- Каким был пользовательский опыт на первых в мире планшетах?

Вместо заключения

Да, ошибаться свойственно всем нам — и ваши пользователи всегда будут совершать те или иные ошибки, взаимодействуя с интерфейсом. Но следование описанным выше советам поможет снизить вероятность этого, сгладить негатив от путаницы и в целом улучшить пользовательский опыт. Используйте паттерны дизайна, чтобы передать аудитории, как работает интерфейс, чего ожидать от активации элементов, и как добиться цели за минимальное число шагов.

Используйте диалоговые окна, особенно перед удалением чего-либо, а также подсказки, предупреждающие возможные ошибки. Эти простые рекомендации снизят как вероятность, так и «цену» ошибок, что пойдет только на пользу юзабилити.

Высоких вам конверсий!

По материалам: nngroup.comImage source: [Blackriver Productions]

02-02-2016

Post Views:

5 449

Что означает “ПОКА-ЁКЭ”?

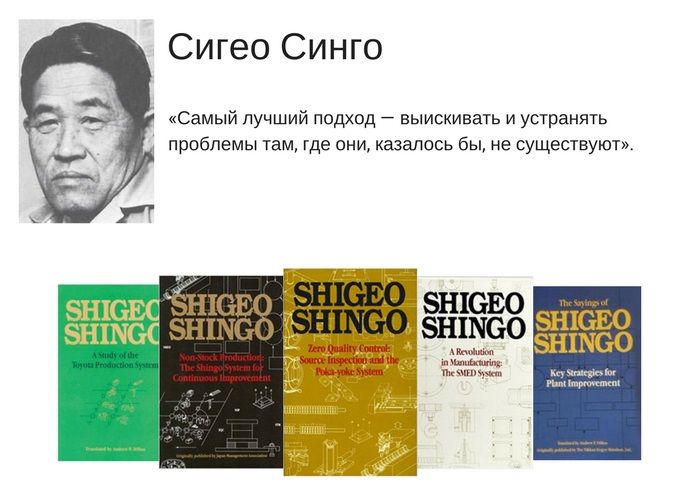

Термин “пока-ёкэ” переводится как “предупреждение ошибок” или “предупреждение отклонений”. Цель инструмента “пока-ёкэ” — предотвратить появление дефектов благодаря своевременному обнаружению, исправлению и устранению ошибок в первоисточнике проблем. Сам термин был придуман в 1960 — х годах японским инженером Сигэо Синго, одним из создателей производственной системы Тойота. Сам Сигэо Синго называл метод пока-ёкэ методом “защиты от дурака”.

Инструмент “пока-ёкэ” позволяет улучшить производственные процессы с точки зрения качества. С помощью этого инструмента ошибки можно предотвратить, либо выявить их сразу после возникновения. Это позволяет не попадать дефектам на последующие производственные процессы. Более того, незамедлительное решение проблем позволяет значительно сократить время, по сравнению с тем, если бы пришлось искать причины дефекта или ошибки, обнаруженные на последнем этапе производственного цикла.

Почему возникают ошибки?

Работники совершают ошибки не потому, что не соблюдают стандарты или правила выполнения процедур и работ. Людям просто свойственно ошибаться. Ошибки свидетельствуют о несостоятельности систем и методов, применяемых в работе. А возникновение ошибок случается потому, что данный метод позволяет их допускать. В бережливом производстве такой подход позволяет возложить ответственность за ошибки не на людей, а систему. Работники, избавленные от обвинений, могут сосредоточить свои силы на разработке методов, исключающих возникновение ошибок.

При разработке эффективного метода предупреждения ошибок, нужно сосредоточиться на следующих вопросах:

- Как и почему совершается ошибка?

- Какие обстоятельства ведут к появлению ошибки?

- Носит ли ошибка случайный характер или появляется систематически?

- Как много людей совершают эту ошибку: все или трудности испытывает только один человек?

Если ошибку совершает один человек, то необходимо пересмотреть стандарты работы и убедиться, что никакие этапы не пропущены или не доработаны. Если ошибка допускается массово, то здесь уже необходимо задуматься об отсутствии необходимых сведений или нечетких инструкциях. Самое трудное — найти первопричину ошибок и подойти творчески к ее решению. Ошибки исключить полностью невозможно. Однако, можно встроить методы и средства обнаружения дефектов, чтобы ошибки или дефекты не оказались у потребителя.

Как внедрить пока-ёкэ в производственный процесс?

Пока-ёкэ можно внедрить в любой производственный процесс, где возникают ошибки.

- Необходимо определить место или зону, где могут возникать человеческие ошибки.

- Определить источник каждой возможной ошибки.

- Подумать, каким образом можно избежать возникновение каждой возможной ошибки. Рассмотреть возможность устранения действий или шагов, которые могут стать причиной ошибки.

- Если невозможно избежать возникновение ошибки, придумайте, каким тогда образом можно обнаружить возникающий дефект.

- Протестировать выбранные методы устранения ошибок и внедрить их в работу.

Преимущества от внедрения пока-ёкэ

- Сокращение времени на обучение работников. Поскольку работникам не придется заниматься этими вопросами, то и обучение не потребует дополнительных усилий.

- Инструмент пока-ёкэ способствуют развитию самообучающейся организации, поскольку, как уже говорилось выше, люди будут тратить ресурсы на поиск и решение проблем.

- Способствует улучшению безопасности на рабочем месте, так как включает в себя предотвращение ошибок, несущих риск или угрозу несчастных случаев на рабочем месте, особенно на производстве.

- Рост производительности, который будет плавно расти за счет того, что ошибки предусмотрены, а дефекты вовремя обнаружены и устранены.

Примеры защиты от ошибок пока-ёкэ в повседневной жизни:

- Средства безопасности автомобилей. Например, звуковой сигнал, если не пристегнут ремень безопасности или не закрыта дверь. В современных автомобилях даже встроен звуковой сигнал, если водитель покидает полосу движения

- Системы защиты в бытовой технике. Стиральная машина и микроволновая печь не запустятся, пока дверца не будет закрыта

- Датчики на дверях лифта, которые не позволяют закрыться дверям. если есть препятствие.

- Автоматические выключатели в домашней электросети предотвращают возникновение перегрузок.

Примеры использования пока-ёкэ на производстве:

- Сенсорные датчики, которые определяют когда открыта крышка оборудования. Если во время работы крышку поднять, то оборудование автоматически остановится.

- Использование антистатических средств защиты в радиоэлектронной промышленности для защиты от статического электричества, которое может повредить продукцию.

- Защитные коврики рядом с опасными участками оборудования, которые останавливают оборудование, если на них кто-то наступит.

- В пищевой промышленности используется только синие перчатки, так как при случайном их попадании в продукцию, синий цвет легче всего обнаружить.

Семь видов потерь на производстве и инструменты для устранения потерь

Система 5S и визуальный контроль в бережливом производстве

Концепция Канбан и система вытягивания на производстве

14 принципов менеджмента Тойота

Что такое поток единичных изделий и его отличие от массового производства

Разработка и внедрение карты потока создания ценности

Кайдзен — инструмент непрерывного улучшения. Как внедрить кайдзен?

Стандартизация процессов и процедур

Генти генбуцу — концепция личного участия

Принцип Дзидока: остановка процесса ради встраивания качества

Андон и визуальный контроль на производстве

Контрмеры и методы предупреждения ошибок при решении проблем

Контрмеры и методы предупреждения ошибок при решении проблем

Позволю себе еще раз повторить то, о чем уже упоминал выше: чем ближе вы к потоку единичных изделий, тем быстрее выявляются проблемы, которые необходимо решать. Как-то раз этот камень упал и в мой огород. Это случилось, когда летом 1999 года я получил уникальную возможность принять участие в сборке автомобилей Toyota. Компания General Motors проводила на заводе NUMMI во Фримонте, штат Калифорния, совместном предприятии с Toyota, недельную программу обучения сотрудников GM производственной системе Toyota. Неделя обучения включала два дня работы на сборочной линии Toyota.

Я попал на операцию узловой сборки вне основной сборочной линии. На моем участке собирали ходовую часть для Toyota Corolla и аналогичной модели GM. На автомобилях с унифицированным кузовом нет шасси и оси, вместо этого имеется четыре независимых модуля, каждый из которых включал колесо, тормозной механизм и амортизатор. Они собираются в той же последовательности, что и автомобили на основной линии, и подаются на сборочную линию на паллетах согласно последовательности выпуска. С момента завершения сборки узла до его установки в машину проходит около двух часов, следовательно, если возникает проблема, у вас есть не более двух часов, чтобы решить ее, прежде чем придется останавливать участок основной сборочной линии.

Мне, как новичку, поручили несложную работу – устанавливать шплинт, который удерживал на месте шаровой шарнир. Чтобы зафиксировать шаровой шарнир, нужно вставить шплинт и развести концы. Этот крепежный элемент весьма важен, поскольку речь идет о тормозном механизме. Как-то рано утром я заметил, что повсюду снуют люди и что-то взволнованно обсуждают. Я спросил сотрудника Toyota, который работал вместе со мной, что происходит, и он сказал, что на сборочную линию поступил мост без шплинта, а это чрезвычайное происшествие. Это заметил рабочий со сборочной линии, когда устанавливал узел в машину. Команда знала, что ошибка была допущена примерно двумя часами раньше. Я решил, что ошибку совершил я, и страшно расстроился, что допустил грубый промах, забыв вставить шплинт. Один из рабочих сказал, что это произошло, когда я уходил на перерыв. Может быть, это было и так. Повторяю, я чувствовал себя виноватым и был поражен, как этот рабочий отнесся к происшествию. Он сказал:

Плохо то, что узел прошел через руки восьми человек и никто из них не заметил ошибку. Каждый должен проверять работу, которая поступает на его участок. И тот, кто стоит в конце линии, должен проверить все. Такой дефект должен быть обнаружен до того, как узел попадет на главную сборочную линию. Сегодня опозорилась вся команда, потому что мы не справились со своими обязанностями.

Другая работа, которую я выполнял, – это 100-процентная проверка готовых мостов перед укладкой на паллеты. Все точки, которые необходимо проверить, включая шплинт, вы помечаете цветными фломастерами. Выяснилось, что на узле, где шплинт отсутствовал, пометки не было, а значит, контролер в конце линии (где тоже мог оказаться я – точно не знаю) не выполнил проверку в полном объеме. Но главным было то, что команда в течение двух часов с момента ошибки напряженно работала, чтобы выявить первоисточник проблемы и принять контрмеры.

Несмотря на то что отсутствующий шплинт не был обнаружен системой проверки, на линии сборки мостов было принято значительное количество мер, призванных предотвратить повторение подобных ошибок. Практически каждая рабочая позиция оснащена множеством устройств пока-ёке. Пока-ёке – это предупреждение ошибок (или защита от дурака). Эти остроумные приспособления не дают оператору совершить ошибку. Очевидно, для проверки наличия шплинта такого пока-ёке не было предусмотрено. Тем не менее уровень оснащенности такими устройствами был весьма впечатляющим – только на линии сборки переднего моста было 27 устройств пока-ёке. Более того, для каждого устройства пока-ёке предусмотрен свой стандартный документ, содержащий сведения о проблемах, распознаваемых данным устройством, о типе звукового аварийного сигнала, подаваемого в случае проблемы, о мерах, которые следует принять, о методах и частоте проверки надлежащей работы самого устройства пока-ёке, а также о методе проверки качества на случай отказа данного устройства. Это говорит о том, что, когда речь идет о качестве, все в Toyota продумано до мелочей.

Хотя линия и не была оснащена устройством пока-ёке, проверяющим, установлен ли шплинт на место, над лотком со шплинтами был предусмотрен фотоэлемент. Если оператор не протягивал руку, чтобы взять из лотка шплинт, фотореле срабатывало, движущаяся сборочная линия останавливалась, загорался световой сигнал андон и подавался звуковой сигнал тревоги. Другое устройство пока-ёке требовало, чтобы после каждого раскрепления шплинта инструмент (нечто вроде напильника) возвращался на место, в специальный держатель, иначе подавался звуковой аварийный сигнал и линия останавливалась. Ощущение было немного странное – последствия малейшей оплошности сказываются немедленно, и это действует как удар током. Но это весьма эффективно. Конечно, есть способы обмануть систему, и рабочие на линии знают их как свои пять пальцев. Но все рабочие в Toyota, выполняя стандартные операции, строго соблюдают дисциплину.

Стандартизированная работа (принцип 6 подхода Toyota) сама по себе предупреждает проблемы качества. Например, одна из операций, которую я выполнял, была спланирована таким образом, что на ее выполнение требовалось 44,7 секунды работы и ходьбы. Время такта (в данном случае – скорость движения линии) составляло 57 секунд на операцию, таким образом свободного времени было достаточно. Именно поэтому такую работу поручали новичкам. Однако даже такая простая операция была разбита на «карте стандартных операций» на 28 более мелких операций, и все было расписано вплоть до количества шагов, которые должен был сделать рабочий у конвейера, выполняя эту операцию. Эта «карта стандартных операций» висела на рабочем месте у меня перед глазами, и на ней были наглядно представлены и подробно истолкованы потенциальные проблемы с качеством. Более подробная версия тех же операций была оформлена в виде специальной брошюры, где каждый из 28 шагов был представлен на отдельном листе с подробнейшими инструкциями, как осуществлять данную операцию правильно, и поясняющими фотографиями. Случайность практически исключалась. Если возникает проблема с качеством, «карта стандартных операций» пересматривается, чтобы выяснить, какие моменты упущены и почему совершается ошибка. При наличии упущений в карту вносятся необходимые исправления.

Данный текст является ознакомительным фрагментом.

Читайте также

Исправление ошибок

Исправление ошибок

Внесенную в книгу учета доходов и расходов ошибочную запись можно исправить.Если налогоплательщик обнаружил в текущем отчетном (налоговом) периоде ошибку в исчислении налоговой базы прошлых отчетных (налоговых) периодов, то исправлять ее нужно в том

Шесть правил принятия приземленных решении относительно денег

Шесть правил принятия приземленных решении относительно денег

Содержимое банковской депозитарной ячейки можно извлечь, лишь используя одновременно два ключа, один из которых принадлежит сотруднику банка, а другой — владельцу ячейки. Это вопрос безопасности.

Семнадцать распространенных ошибок при инвестировании и методы их преодоления

Семнадцать распространенных ошибок при инвестировании и методы их преодоления

1. Отсутствие генерального плана, основанного на информации и знаниях экспертов.Лекарство: выработайте свой собственный план. Убедитесь в том, что создаваемая вами система достаточно

Глава 19 Сигналы предупреждения разворотов основного тренда

Глава 19 Сигналы предупреждения разворотов основного тренда

Требуются большая дерзость и чрезвычайная осторожность, чтобы заработать огромное состояние.

Н. М. Ротшильд

Два важнейшие сигнала предупреждения грядущей точки разворота на рынках — чрезвычайные оценки и

63. Классификация ошибок

63. Классификация ошибок

Основные виды ошибок, обнаруживаемых при проведении аудиторской проверки, можно сгруппировать следующим образом.1. Ошибки в ведении учета .1.1. Отсутствие ведения учета. Иногда в бухгалтерии не ведется надлежащий учет по какому-либо виду

84. Методы элементарной математики, математической статистики и теории вероятностей, эконометрические методы

84. Методы элементарной математики, математической статистики и теории вероятностей, эконометрические методы

При обосновании потребностей в ресурсах, учете затрат на производство, разработке планов, проектов, балансовых расчетах в обычных традиционных экономических

Рабочие группы – центральное звено при решении проблем

Рабочие группы – центральное звено при решении проблем

На традиционном автомобилестроительном предприятии за решение проблем, обеспечение качества, техническое обслуживание оборудования и производительность отвечает инженерно-технический персонал или

Принцип: выявляй первопричины проблем и разрабатывай контрмеры

Принцип: выявляй первопричины проблем и разрабатывай контрмеры

В отличие от большинства компаний Toyota не принимает «программ на месяц» и не занимается проектами, которые могут дать лишь краткосрочные финансовые результаты. Toyota ориентирована на процесс и сознательно и

Выводы: недостаточное личное участие в решении поставленных задач

Выводы: недостаточное личное участие в решении поставленных задач

Если способные люди занимают не свое место – это очевидно и узнаваемо. Руководители интуитивно чувствуют, что испытывают трудность, и нередко сами это признают. Тем не менее множество руководителей

Чего нельзя делать во время кризиса: три предупреждения

Чего нельзя делать во время кризиса: три предупреждения

Не паникуйтеЧтобы дать продуманный отпор новому кризису, задайте себе несколько вопросов.• Перед тем как строить планы: действительно ли нам стоит участвовать в этом?• Наше ли это дело, наша ли

Примите временные контрмеры на месте

Примите временные контрмеры на месте

Однажды во время посещения одного завода я заметил, что к автоматическим ножницам прикреплена маленькая щетка. Я понял, что они останавливаются, потому что металлическая стружка падает на их приводной ремень, из-за чего движение

Как проинформировать всех о решении?

Как проинформировать всех о решении?

Младшего лейтенанта Хиру Онода обнаружили на филиппинском острове Лубанг в 1972 г. Хиру Онода все еще находился в состоянии войны с США. Это произошло потому, что никто ему не сообщил о капитуляции Японии в 1945-м. Думаю, он сильно удивился.

Система предупреждения ошибок

Система предупреждения ошибок

Для того чтобы избежать производственного брака, в рамках бережливого производства разрабатывают систему предупреждения брака. Основная идея заключается в том, что гораздо выгоднее предупредить брак, чем нести затраты на его исправление.

ВООБРАЖАЕМЫЙ ЗНАК ПРЕДУПРЕЖДЕНИЯ ПРЕДОТВРАЩАЕТ БОЛЬШУЮ ПОТЕРЮ

ВООБРАЖАЕМЫЙ ЗНАК ПРЕДУПРЕЖДЕНИЯ ПРЕДОТВРАЩАЕТ БОЛЬШУЮ ПОТЕРЮ

Бетти Перри нашла покупателя для своего дома в Сент-Питерсберге, штат Флорида. Он сделал выгодное предложение и должен был подписать договор на следующее утро. Ради надежности Бетти вошла в альфа-уровень и

Препятствия в решении проблем

Препятствия в решении проблем

Кроме порыва немедленно решать проблемы, на пути тех, кто хочет помочь другим пробудиться и решить свои проблемы, встречаются и другие парадоксальные, неявные и бросающие вызов препятствия. Более других препятствий к обратным результатам

Улучшение своей эффективности в решении проблем с персоналом

Улучшение своей эффективности в решении проблем с персоналом

Бывают случаи, когда одиночное программирование неприменимо к ситуации, поскольку эта ситуация из числа постоянно продолжающихся. Скажем, например, что у вас есть чертежник, который по вашим наброскам и

Рабочая инструкция

Системы защиты от ошибок (Poka Yoke)

1.ЦЕЛЬ

Установить порядок разработки и использования систем защиты от ошибок при выпуске продукции.

2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

- Poka-Yoke (яп., произносится «пока-ёкэ»; рус. — защита от ошибок) — один из элементов системы бережливого производства, позволяющий операторам при работе избежать ошибок в результате невнимательности. (установка неправильной детали, пропуск детали, установка детали другой стороной и т.д.).

- НД — нормативный документ.

- ОГТ — отдел главного технолога.

- ООО — отдел обслуживания оборудования.

- ДР — дирекция по развитию.

Ответственность за включение систем защиты от ошибок в техпроцесс сборки изделий несут сотрудники ДР. За функционирование и проверку их работоспособности — ООО. В случае возникновения необходимости применения дополнительных систем защиты от ошибок в ходе массового производства, ответственность за их разработку и внедрение несут сотрудники ОГТ.

3.ОПИСАНИЕ

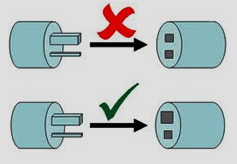

Системы защиты от ошибок разделяют на:

- сигнализирующие (без остановки производства) — обнаруживающие ошибку и предупреждающие о ней, не разрешая осуществлять передачу дефектного изделия на следующую стадию производства;

- блокирующие (с остановкой производства) — не позволяющие совершить ошибку.

Наличие системы, благодаря которой операцию можно выполнить только одним единственным, правильным способом, в результате чего неправильная сборка исключается, и дефект просто не может возникнуть, — это идеальный пример проведения предупреждающих действий.

Исторически первый случай осознанного применения систем Poka Yoke — это изобретение ткацкого станка, который останавливался при обрыве нити, и таким образом не был способен производить дефектную ткань.

Другие примеры защиты от ошибок:

- При конструировании детали придание ей такой формы, которая позволяет установить ее только в правильном положении. Вариант, — уникальное размещение реперных знаков на разных печатных платах одинаковых габаритов для автоматического их распознавания в станках.

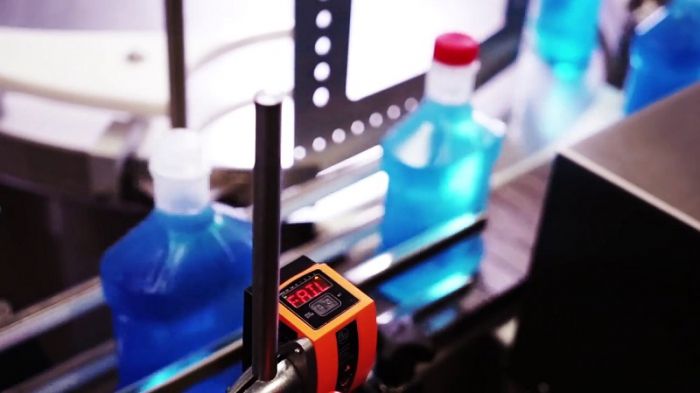

- Установка над контейнерами с деталями фотоэлементов, настроенных таким образом, что если оператор, доставая деталь, не пересек рукой световой луч, то изделие не будет передано на следующую стадию.

- Применение для комплектующих специальных ящиков с ячейками, форма которых совпадает с формой комплектующих. Что позволяет обеспечивать применение правильных деталей при сборке.

- Остановка станков при сбоях с включением звукового и/или светового сигнала для привлечения внимания оператора.

- Печать идентификационных этикеток только при получении положительного результата тестирования.

- Приведение в действие пресса одновременным нажатием двух кнопок, разнесенных друг от друга на расстояние, не позволяющее нажать их одной рукой (предотвращается попадание рук оператора под прессу

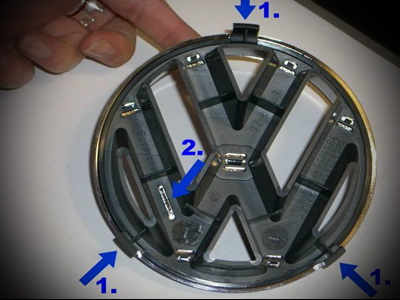

Рисунок 1 — пример устройства контактного типа для защиты от ошибок.

Системы защиты от ошибок следует устанавливать в тех местах техпроцесса, в которых невнимательность оператора может повлиять на значение ключевых характеристик процесса или собираемого продукта.

Места установки и использования выявляются при проведении FMEA — анализа причин и последствий потенциальных отказов, который проводится при проектировании любого нового технологического процесса или при его модернизации.

Проанализировав существующие процессы и оборудование с целью определить те их элементы, которые имеют решающее значение для критических характеристик. Также можно определить необходимость и места использования инструментов Poka-Yoke.

Для наиболее эффективного применения систем защиты от ошибок следует вовлекать операторов, выполняющих изучаемые операции. В рабочие группы по проведению FMEA, а также по выявлению и устранению ошибок и дефектов и реализации идеи встроенного качества (не бери — не делай – не передавай).

Работа начинается с выявления характера реальных или предполагаемых дефектов. Затем определяются их причины (с помощью метода «5 почему») и выявляются параметры, изменяемые одновременно с действием этой причины. После аналитической стадии переходят к стадии творческой, придумывая, как исключить саму возможность появления дефекта. Или хотя бы предупредить о возможном его появлении. В результате появляется идея системы Poka-Yoke.

Места установки систем защиты от ошибок помечаются в карте потока процесса специальным значком «PY»

B планах управления следует предусматривать регулярную проверку работоспособности установленных систем защиты от ошибок (обязательно — при каждом запуске процесса сборки изделий).

5.ССЫЛКИ

- СТП «Технологическая подготовка производства и управление технологической документацией»

- СТП «План управления»

- СТП «Порядок подачи, оценки и реализации кайдзен-предложений»

- CTП «FMEA»

- РИ «Определение ключевых характеристик продуктов и процессов»

- Ф «Карта потока процесса»

- Ф «5 почему»

Poka-yoke (звучит как пока ёкэ) — забавный на слух японский термин, который обозначает один из инструментов бережливого производства. Оказывается, мы сталкиваемся с ним каждый день. Только на русском он звучит как «принцип нулевой ошибки» или «защита от дурака».

На английский poka-yoke дословно переводится как «avoid mistakes», т.е. «избегать ошибок». А на практике используется адаптированный перевод — mistake proofing или error proofing (защита от ошибок).

Poka-yoke — это методы и приспособления, которые помогают избежать ошибок или вовремя выявить их в процессе произодства при управлении проектом.

Устройства защиты от дурака предохраняют не просто от ошибок, а от ошибок, вызванных человеческим фактором:

- невнимательностью

- забывчивостью

- неосторожностью

- незнанием

- усталостью

- и даже саботажем.

Люди ошибаются, а poka-yoke приспособления не дают им допустить ошибку.

Принцип действия poka-yoke характеризуются:

- стопроцентным охватом проверки

- быстрой обратной связью

- низкой стоимостью и простотой.

Устройства poka-yoke работают по принципу pass no defect — не пропустить ни одного дефекта.

История создания методов poka-yoke

Poka-yoke призван устранить ошибки, основанные на человеческом факторе. Защита от ошибок использовалась на предприятиях в том или ином виде задолго до формирования концепции poka-yoke. Формализовали эту систему в Toyota.

Изобретатель методов poka-yoke — японский инженер Сигео Синго (1909-1990), эксперт в области производства и один из создателей производственной системы Toyota. Сигео Синго разработал подход Zero Quality Control (ZQC), или Zero Defects (ноль дефектов).

Zero defects метод основан на убеждении, что возникновению дефектов препятствует такой контроль производственного процесса, при котором дефект не возникнет, даже если машина или человек совершат ошибку.

Акцент контроля качества смещается с проверки готовой продукции на факт брака на предупреждение возникновения брака на каждом этапе производства.

При этом ключевая роль в предупреждении дефектов принадлежит производственному персоналу, который вовлечен в процесс обеспечения качества.

Poka-yoke или метод нулевой ошибки — один из ключевых аспектов ZQC. Система poka-yoke использует сенсоры или другие устройства, которые буквально не дают оператору совершить ошибку.

Они регулируют производственный процесс и предотвращают дефекты одним из двух способов:

- Система контроля — останавливает оборудование, когда возникает нарушение нормы, или блокирует заготовку зажимами, чтобы она не двигалась дальше по конвейеру, пока не будет обработана как требуется. Это более предпочтительная система, поскольку она не зависит от оператора.

- Система предупреждения — посылает оператору сигнал остановить машину или устранить проблему. Зависит от оператора, поэтому человеческий фактор не полностью исключен.

Poka-yoke не ищет виновных в ошибках, цель метода — найти и устранить слабые места в производственной системе, из-за которых ошибка стала возможной.

Уровни устройств poka-yoke

Способы защиты от дурака делятся на три уровня по возрастанию эффективности:

- 1-й уровень — обнаруживает несоответствие деталей или продукции. Система обнаруживает дефектную деталь, но не отбрасывает её.

- 2-й уровень — не допускает несоответствие. Система не дает обработать дефектную деталь на следующей стадии производственного процесса.

- 3-й уровень — конструкционная защита, например, изделие имеет такую конструкцию, что установить или собрать его непредусмотренным образом невозможно.

Принципы защиты от ошибок

Существует шесть принципов или методов защиты от ошибок. Они перечислены в порядке приоритета:

- Устранение: этот метод устраняет возможность ошибки путем редизайна продукта или процесса так, чтобы проблемная операция или деталь вообще больше не требовались.

Пример: упрощение продукта или соединение деталей, чтобы избежать дефектов продукта или сборки. - Замещение: чтобы повысить надежность, нужно заменить непредсказуемый процесс на более надежный.

Пример: Использование роботизации и автоматизации, чтобы предотвратить ошибки ручной сборки. Применение автоматических диспенсеров или аппликаторов для точной дозировки жидких материалов. - Предупреждение: инженеры-конструкторы должны разработать такой продукт или процесс, чтобы вообще невозможно было совершить ошибку.

Пример: Конструктивные особенности деталей, которые допускают только правильную сборку; уникальные разъемы для избежания неправильного подключения кабелей; симметричные детали, которые позволяют избежать неправильной установки. - Облегчение: Использование определенных методов и группирование шагов облегчают выполнение процесса сборки.

Пример: Визуальные элементы управления, которые включают цветовое кодирование, маркировку деталей. Промежуточный ящик, который визуально контролирует, чтобы все детали были собраны. Нанесение характеристик на детали. - Обнаружение: Ошибки обнаруживаются до того, как они перейдут на следующий производственный процесс, чтобы оператор мог быстро исправить проблему.

Пример: Сенсорные датчики в производственном процессе, которые определяют, что детали собраны неправильно. - Смягчение: Старание уменьшить влияние ошибок.

Пример: Предохранители для предотвращения перегрузки цепей в результате коротких замыканий.

Основные методы poka-yoke

Существует три типа методов защиты от ошибок: контактные методы, считывающие методы и методы последовательного движения.

Контактные методы

Определяют, контактирует ли деталь или продукт физически или энергетически с чувствительным элементом. Примером физического контакта может быть концевой переключатель, который прижимается и подает сигнал, когда его подвижные механизмы касаются изделия. Пример энергетического контакта — фотоэлектрические пучки, которые чувствуют, когда что-то не так в проверяемом объекте.

Лучшие контактные методы — это пассивные устройства, такие как направляющие штыри или блоки, которые не дают неправильно разместить заготовки на конвейере.

Считывающие методы

Следует использовать, когда рабочий процесс делится на фиксированное количество операций, или продукт состоит из фиксированного количества деталей. В соответствии с этим методом устройство считывает количество деталей и передает продукт на следующий процесс только, когда достигнуто нужное значение.

Методы последовательного движения

Определяют, выполнена ли операция в заданный период времени. Также могут использоваться, чтобы проверить, выполняются ли операции в правильной последовательности. В этих методах обычно используют сенсоры или устройства с фотоэлектрическими выключателями, подключенные к таймеру.

Типы чувствительных устройств

Существует три типа чувствительных устройств, применяемых для защиты от ошибок:

- сенсоры физического контакта

- сенсоры энергетического контакта

- сенсоры, которые определяют изменения физических условий.

Сенсоры физического контакта

Этот тип устройств работает по принципу физического касания детали или части оборудования. Обычно такое устройство посылает электронный сигнал в момент контакта. Вот некоторые примеры таких устройств:

- Концевые переключатели — подтверждают наличие и положение объектов, которые касаются маленького рычага на переключателе. Самые распространенные и недорогие устройства.

- Сенсорные переключатели — аналогичны концевым выключателям, но активируются легким прикосновением объекта к тонкой «антенне».

- Триметрон — это чувствительные игольчатые датчики, которые посылают сигналы для звукового оповещения или остановки оборудования, когда измерения объекта выходят за пределы допустимого диапазона.

Энергетические сенсорные датчики

В этих устройствах для выявления ошибки служит не физический, а энергетический контакт. Вот некоторые примеры:

- Бесконтактные переключатели — эти устройства используют лучи света для проверки прозрачных объектов, оценки сварных швов и проверки правильности цвета или размера объекта, прохождения объектов на конвейере, поставки и подачи деталей на конвейер.

- Лучевые датчики — похожи на бесконтактные переключатели, но для обнаружения ошибок используют лучи электронов.

Сенсор проверяет наличие крышек на бутылках. Если крышка отсутствует или плохо закручена, бутылка автоматически убирается с конвейера.

К другим типам энергетических сенсорных устройств относятся:

- Волоконные датчики

- Датчики площади

- Датчики положения

- Датчики габаритов

- Датчики вибрации

- Датчики перемещения

- Датчики для обнаружения проходов металла

- Датчики цветовой маркировки

- Датчики контроля двойной подачи

- Датчики положения объекта сварки

Сенсоры, которые определяют изменения физических условий

Этот тип датчиков определяет изменение условий производства, таких как давление, температура или электрический ток. В пример можно привести датчики давления, термостаты, измерительные реле.

7 ключей к внедрению эффективной системы защиты от ошибок

Чтобы эффективно внедрить метод нулевой ошибки, нужно отталкиваться от следующих рекомендаций:

- Сформируйте команду для внедрения poka-yoke и всегда учитывайте мнение людей, которые непосредственно участвуют в производственном процессе. В этом случае успех вероятнее, чем при привлечении внешних технических экспертов.

- Используйте систематизирование потока ценности, чтобы определить, где нужно повысить стабильность процесса. Это позволит сосредоточиться на областях, которые будут влиять на непрерывный поток.

- Используйте систематизирование процесса внутри выбранной области, чтобы четко определить каждый шаг процесса.

- Применяйте простую методологию решения проблем, например, диаграмму причинно-следственных связей, чтобы определить коренные причины проблем внутри процесса. Так вы выявите те шаги процесса, которые требуют внедрения защиты от ошибок.

- Используйте самую простую работающую технологию poka-yoke. Во многих случаях такие простые устройства как направляющие штифты и концевые выключатели будут отлично справляться. Однако в других случаях понадобятся более сложные системы.

- Отдавайте предпочтение контролирующим, а не предупреждающим системам, поскольку контролирующие системы не зависят от оператора.

- Заведите стандартную форму для каждого устройства poka-yoke со следующими полями:

- проблема

- тревожный сигнал

- действия в случае чрезвычайной ситуации

- способ и частота подтверждения правильности работы

- способ проверки качества в случае поломки.

Poka-yoke устройства вокруг нас

Люди допускают ошибки не только на производстве, но и в процессе использования продуктов. Эти ошибки ведут, как минимум, к поломкам, как максимум, к возникновению серьезной опасности. Поэтому производители встраивают защиту от дурака в конструкцию своих изделий.

Poka-yoke в быту

Например, электрочайник отключится сам, когда вода закипит, благодаря датчику пара. Вы не забудете его выключить. Свисток на обычном чайнике для плиты — тоже что-то вроде poka-yoke приспособления.

Стиральная машина не начнет стирать, пока вы плотно не закроете дверцу, а значит, потопа не будет.

Ребенок не попробует лекарство, которое упаковано в баночку со специальной защитой от детей.

Лифт автоматически откроет двери, если наткнется на препятствие при закрытии.

Современный утюг выключится сам, если вы про него забудете.

Poka-yoke в автомобиле

Современные автомобили просто напичканы устройствами защиты от дурака. Правда, они не такие дешевые, как предполагает концепция poka-yoke, но зато спасают жизни.

К ним относятся активные и пассивные системы безопасности, например:

- система экстренного торможения

- система обнаружения пешеходов

- парковочная система

- система кругового обзора

- система аварийного рулевого управления

- система ночного видения

- система распознавания дорожных знаков

- система контроля усталости водителя.

Poka-yoke в программном обеспечении

Классический пример Poka Yoke — элементы интерфейса, которые запрашивают подтверждение на удаление данных, чтобы пользователь случайно не стер нужную информацию. Чтобы вы случайно не удалили изменения в вордовском файле, система предложит вам его сохранить. Google пошел еще дальше и сам сохраняет изменения после ввода каждого символа.

Примерами защиты от дурака могут быть обязательные поля форм и поля с заданным форматом ввода данных.

Книги по теме

Zero Quality Control: Source Inspection and the Poka-Yoke System / Shigeo Shingo

Книга от создателя системы poka-yoke Сигео Синго, впервые опубликованная в 1986 году. В ней автор обосновывает важность применения устройств защиты от ошибок для достижения безупречного качества продукции. Он называет 112 примеров устройств poka-yoke, работающих в цехах. Внедрение этих устройств обошлось меньше $100.

Poka-Yoke: Improving Product Quality by Preventing Defects / Nikkan Kogyo Shimbun

Первая часть книги в простой иллюстрированной форме рассказывает о концепции poka-yoke и ее особенностях. Во второй части автор приводит множество примеров устройств защиты от ошибок, используемых на японских предприятиях.

Вердикт

Система poka-yoke — очередное гениальное изобретение японцев. За 30 лет устройства poka-yoke эволюционировали вместе с производственным оборудованием. Они перестали быть дешевыми, как гласит один из принципов концепции, но стали гораздо эффективнее.

Сейчас это современные сенсоры, датчики, конструктивные особенности линий, которые обнаруживают дефектные детали и заготовки среди тысяч других и сами удаляют их с конвейера.

Само понятие защиты от ошибок стало шире: специальные устройства, конструктивные особенности и просто предупреждения оберегают нас от ошибок в повседневной жизни.

Благодаря poka-yoke у нас определенно меньше проблем.

Post Views:

3 932

Что означает “ПОКА-ЁКЭ”?

Термин “пока-ёкэ” переводится как “предупреждение ошибок” или “предупреждение отклонений”. Цель инструмента “пока-ёкэ” — предотвратить появление дефектов благодаря своевременному обнаружению, исправлению и устранению ошибок в первоисточнике проблем. Сам термин был придуман в 1960 — х годах японским инженером Сигэо Синго, одним из создателей производственной системы Тойота. Сам Сигэо Синго называл метод пока-ёкэ методом “защиты от дурака”.

Инструмент “пока-ёкэ” позволяет улучшить производственные процессы с точки зрения качества. С помощью этого инструмента ошибки можно предотвратить, либо выявить их сразу после возникновения. Это позволяет не попадать дефектам на последующие производственные процессы. Более того, незамедлительное решение проблем позволяет значительно сократить время, по сравнению с тем, если бы пришлось искать причины дефекта или ошибки, обнаруженные на последнем этапе производственного цикла.

Почему возникают ошибки?

Работники совершают ошибки не потому, что не соблюдают стандарты или правила выполнения процедур и работ. Людям просто свойственно ошибаться. Ошибки свидетельствуют о несостоятельности систем и методов, применяемых в работе. А возникновение ошибок случается потому, что данный метод позволяет их допускать. В бережливом производстве такой подход позволяет возложить ответственность за ошибки не на людей, а систему. Работники, избавленные от обвинений, могут сосредоточить свои силы на разработке методов, исключающих возникновение ошибок.

При разработке эффективного метода предупреждения ошибок, нужно сосредоточиться на следующих вопросах:

- Как и почему совершается ошибка?

- Какие обстоятельства ведут к появлению ошибки?

- Носит ли ошибка случайный характер или появляется систематически?

- Как много людей совершают эту ошибку: все или трудности испытывает только один человек?

Если ошибку совершает один человек, то необходимо пересмотреть стандарты работы и убедиться, что никакие этапы не пропущены или не доработаны. Если ошибка допускается массово, то здесь уже необходимо задуматься об отсутствии необходимых сведений или нечетких инструкциях. Самое трудное — найти первопричину ошибок и подойти творчески к ее решению. Ошибки исключить полностью невозможно. Однако, можно встроить методы и средства обнаружения дефектов, чтобы ошибки или дефекты не оказались у потребителя.

Как внедрить пока-ёкэ в производственный процесс?

Пока-ёкэ можно внедрить в любой производственный процесс, где возникают ошибки.

- Необходимо определить место или зону, где могут возникать человеческие ошибки.

- Определить источник каждой возможной ошибки.

- Подумать, каким образом можно избежать возникновение каждой возможной ошибки. Рассмотреть возможность устранения действий или шагов, которые могут стать причиной ошибки.

- Если невозможно избежать возникновение ошибки, придумайте, каким тогда образом можно обнаружить возникающий дефект.

- Протестировать выбранные методы устранения ошибок и внедрить их в работу.

Преимущества от внедрения пока-ёкэ

- Сокращение времени на обучение работников. Поскольку работникам не придется заниматься этими вопросами, то и обучение не потребует дополнительных усилий.

- Инструмент пока-ёкэ способствуют развитию самообучающейся организации, поскольку, как уже говорилось выше, люди будут тратить ресурсы на поиск и решение проблем.

- Способствует улучшению безопасности на рабочем месте, так как включает в себя предотвращение ошибок, несущих риск или угрозу несчастных случаев на рабочем месте, особенно на производстве.

- Рост производительности, который будет плавно расти за счет того, что ошибки предусмотрены, а дефекты вовремя обнаружены и устранены.

Примеры защиты от ошибок пока-ёкэ в повседневной жизни:

- Средства безопасности автомобилей. Например, звуковой сигнал, если не пристегнут ремень безопасности или не закрыта дверь. В современных автомобилях даже встроен звуковой сигнал, если водитель покидает полосу движения

- Системы защиты в бытовой технике. Стиральная машина и микроволновая печь не запустятся, пока дверца не будет закрыта

- Датчики на дверях лифта, которые не позволяют закрыться дверям. если есть препятствие.

- Автоматические выключатели в домашней электросети предотвращают возникновение перегрузок.

Примеры использования пока-ёкэ на производстве:

- Сенсорные датчики, которые определяют когда открыта крышка оборудования. Если во время работы крышку поднять, то оборудование автоматически остановится.

- Использование антистатических средств защиты в радиоэлектронной промышленности для защиты от статического электричества, которое может повредить продукцию.

- Защитные коврики рядом с опасными участками оборудования, которые останавливают оборудование, если на них кто-то наступит.

- В пищевой промышленности используется только синие перчатки, так как при случайном их попадании в продукцию, синий цвет легче всего обнаружить.

Семь видов потерь на производстве и инструменты для устранения потерь

Система 5S и визуальный контроль в бережливом производстве

Концепция Канбан и система вытягивания на производстве

14 принципов менеджмента Тойота

Что такое поток единичных изделий и его отличие от массового производства

Разработка и внедрение карты потока создания ценности

Кайдзен — инструмент непрерывного улучшения. Как внедрить кайдзен?

Стандартизация процессов и процедур

Генти генбуцу — концепция личного участия

Принцип Дзидока: остановка процесса ради встраивания качества

Андон и визуальный контроль на производстве

ПРИЛОЖЕНИЕ 4

Основные методы и инструменты Бережливого производства

К основным методам Бережливого производства относятся:

- стандартизация работы;

- организация рабочего пространства (5S);

- картирование потока создания ценности (VSM);

- визуализация;

- быстрая переналадка (SMED);

- защита от непреднамеренных ошибок (Poka-Yoke);

- канбан;

- всеобщее обслуживание оборудования (TPM).

Далее следует их краткое описание на основе указанного выше ГОСТ Р.

Стандартизация работы

| Наименование метода | Стандартизация работы | ||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | Стандартизация, стандартизированная работа, стандартная операционная процедура (СОП) | ||||||||||||||||||||||||||||||||

| Используемые инструменты | Хронометраж, нормирование | ||||||||||||||||||||||||||||||||

| Применяемые совместно методы | Визуализация, организация рабочего пространства (5S), картирование потока создания ценности (VSM), канбан, быстрая переналадка (SMED), защита от непреднамеренных ошибок (Poka-Yoke) | ||||||||||||||||||||||||||||||||

| Назначение метода | Достижение наилучшего, воспроизводимого способа выполнения работы, обеспечивающего должный уровень безопасности, качества и производительности | ||||||||||||||||||||||||||||||||

| Краткое описание | Стандартизация работы – точное описание каждого действия, порядка и правил осуществления производственной деятельности, включая определение времени выполнения действий, последовательности операций и необходимого уровня запасов | ||||||||||||||||||||||||||||||||

| Пользователи метода | Все работники организации | ||||||||||||||||||||||||||||||||

| Этапы применения |

|

||||||||||||||||||||||||||||||||

| Возможности | Воспроизводимый результат осуществления деятельности. Быстрый поиск и обнаружение отклонений от выполнения стандартов. Оперативность и наглядность в обучении работников |

||||||||||||||||||||||||||||||||

| Риски | Разработка избыточного количества документов на рабочих местах. Сложность внесения изменений в стандарты при необходимости их улучшения |

Более детальное описание метода см. в стандарте ГОСТ Р 56908–2016 «Бережливое производство. Стандартизация работы».

Организация рабочего пространства (5S)

| Наименование метода | Организация рабочего пространства (5S) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | Система «Упорядочение», Практика 5S, Метод 5С, Концепция 6S, Концепция 4S | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Используемые инструменты | «Красные ярлыки», оконтуривание, ячеечное размещение предметов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Применяемые совместно методы | Визуализация, стандартизация работы | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Назначение метода | Создание условий для эффективного выполнения операций, экономии времени, повышения производительности и безопасности труда; создание и поддержание порядка и чистоты на каждом рабочем месте | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Краткое описание | Совокупность шагов по организации и подержанию порядка на рабочих местах, начиная от поиска источников беспорядка до внедрения системы постоянного совершенствования рабочего пространства: 1) сортировка, 2) самоорганизация, 3) систематическая уборка, 4) стандартизация, 5) совершенствование | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Пользователи метода | Все работники организации | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Этапы применения |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Возможности | Улучшение условий труда (чистота, эргономика и экономичность каждого рабочего места) и безопасности. Проявление инициативы и творческого потенциала работников при организации рабочего пространства. Сокращение времени на поиск необходимых предметов (инструмента, материалов, комплектующих, документации). Повышение степени вовлеченности работников в процессы улучшения рабочего пространства |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Риски | Возвращение к первоначальному состоянию рабочего пространства, если метод не реализуется постоянно |

Более детальное описание метода см. в стандарте ГОСТ Р 56906–2016 «Бережливое производство. Организация рабочего пространства (5S)».

Картирование потока создания ценности (VSM)

| Наименование метода | Картирование потока создания ценности | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | Карта потока создания ценности (VSM), карта потока процесса | ||||||||||||||||||

| Используемые инструменты | Хронометраж | ||||||||||||||||||

| Применяемые совместно методы | Стандартизация работы, организация рабочего пространства (5S), визуализация, быстрая переналадка (SMED), канбан | ||||||||||||||||||

| Назначение метода | Наглядное представление потока создания ценности, его характеристик с целью поиска и сокращения потерь и улучшение потока с точки зрения сокращения всех видов потерь и удовлетворения требований потребителя | ||||||||||||||||||

| Краткое описание | Картирование потока создания ценности – метод, направленный на создание визуального образа информационных и материальных потоков, необходимых для выполнения заказа потребителя. Различают два вида карты: карта текущего состояния и карта будущего состояния | ||||||||||||||||||

| Пользователи метода | Все работники организации | ||||||||||||||||||

| Этапы применения |

|

||||||||||||||||||

| Возможности | Представление потока создания ценности и его характеристик на одной карте. Визуализация потерь и их источников. Проведение всестороннего анализа потока создания ценности |

||||||||||||||||||

| Риски | Сложность в организации сбора достоверных данных о состоянии потока создания ценности |

Визуализация

| Наименование метода | Визуализация | ||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | Визуальный менеджмент | ||||||||||||||||||||||||||||||

| Используемые инструменты | Отчет формата A3, андон, маркировка, оконтуривание | ||||||||||||||||||||||||||||||

| Применяемые совместно методы | Организация рабочего пространства (5S) | ||||||||||||||||||||||||||||||

| Назначение метода | Отображение информации в режиме реального времени для ее передачи работникам и принятия правильных управленческих решений | ||||||||||||||||||||||||||||||

| Краткое описание | Расположение всех инструментов, деталей, производственных стадий и информации о результативности работы производственной системы таким образом, чтобы они были четко видимы и чтобы каждый участник производственного процесса моментально мог оценить состояние системы | ||||||||||||||||||||||||||||||

| Пользователи метода | Все работники организации | ||||||||||||||||||||||||||||||

| Этапы применения |

|

||||||||||||||||||||||||||||||

| Возможности | Наглядное восприятие и возможность анализа текущего состояния производственных процессов. Снижение травматизма на производстве. Принятие обоснованных и оперативных решений. Быстрое реагирование на проблемы |

||||||||||||||||||||||||||||||

| Риски | Избыточность, недостаточность, недостоверность информации для принятия решений |

Более детальное описание метода см. в стандарте ГОСТ Р 56907–2016 «Бережливое производство. Визуализация».

Быстрая переналадка (SMED)

| Наименование метода | Быстрая переналадка (SMED) | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | – | ||||||||||||

| Используемые инструменты | Хронометраж | ||||||||||||

| Применяемые совместно методы | Визуализация, стандартизация работы, организация рабочего пространства (5S), всеобщее обслуживание оборудования (TPM) | ||||||||||||

| Назначение метода | Сокращение времени, необходимого для наладки, настройки оборудования с производства одного вида изделия на производство изделия другого вида | ||||||||||||

| Краткое описание | Метод направлен на сокращение времени переналадки оборудования за счет преобразования внутренних действий по переналадке во внешние. Внутренние действия – действия, которые совершаются при неработающем оборудовании. Внешние действия – действия, которые выполняются во время работы оборудования |

||||||||||||

| Пользователи метода | Работники производственных, технических и ремонтных подразделений | ||||||||||||

| Этапы применения |

|

||||||||||||

| Возможности | Расширение номенклатуры выпускаемой продукции на одном и том же оборудовании. Возможность быстрого реагирования на изменения спроса |

||||||||||||

| Риски | Необходимость приобретения дорогостоящих механизмов, снижающих время переналадки Необходимость привлечения высококвалифицированных инженерно-технических работников для внесения конструктивных изменений в инструмент, оснастку, оборудование для быстрой переналадки |

Защита от непреднамеренных ошибок (Poka-Yoke)

| Наименование метода | Защита от непреднамеренных ошибок (Poka-Yoke) | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | – | ||||||||||||||||

| Используемые инструменты | Андон, дзидока, диаграмма Исикавы, Пять «почему», мозговой штурм | ||||||||||||||||

| Применяемые совместно методы | Визуализация | ||||||||||||||||

| Назначение метода | Предупреждение появления непреднамеренных ошибок и их оперативное устранение | ||||||||||||||||

| Краткое описание |

|

||||||||||||||||

| Пользователи метода | Работники производственных, конструкторско-технологических подразделений | ||||||||||||||||

| Этапы применения |

|

||||||||||||||||

| Возможности | Встраивание качества в производственный процесс. Предупреждение ошибок при выполнении операций |

||||||||||||||||

| Риски | Задержки во время осуществления производственных операций |

Канбан

| Наименование метода | Канбан | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | – | ||||||||||||||||

| Используемые инструменты | Карточки канбан, тарный канбан, электронный канбан | ||||||||||||||||

| Применяемые совместно методы | Стандартизация работы, визуализация | ||||||||||||||||

| Назначение метода | Производство требуемого внутренним и внешним потребителем объема продукции точно во время на основе принципа вытягивания | ||||||||||||||||

| Краткое описание | Канбан – информационная система, которая регулирует процессы снабжения материалами, производства и транспортирования продукции в нужном количестве и в нужное время на каждой производственной операции | ||||||||||||||||

| Пользователи метода | Работники службы производственного диспетчирования, логистических и производственных подразделений | ||||||||||||||||

| Этапы применения |

|

||||||||||||||||

| Возможности | Снижение уровня запасов материалов в процессе производства. Повышение ответственности и вовлеченности работников. Исключение перепроизводства продукции |

||||||||||||||||

| Риски | Срыв поставок при отказах оборудования. Сложность применения при частых колебаниях спроса. Срыв поставок при потере карточек канбан |

Всеобщее обслуживание оборудования (TPM)

| Наименование метода | Всеобщее обслуживание оборудования (TPM) | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Похожие названия | – | ||||||||||||||||

| Используемые инструменты | Диаграмма Исикавы, «5 Почему» | ||||||||||||||||

| Применяемые совместно методы | Организация рабочего пространства (5S), визуализация, стандартизация работы, быстрая переналадка (SMED) | ||||||||||||||||

| Назначение метода | Планирование и реализация мероприятий по предупреждению и устранению потерь, связанных с оборудованием | ||||||||||||||||

| Краткое описание | Всеобщее обслуживание оборудования – система обслуживания оборудования, направленная на повышение эффективности его использования за счет предупреждения и устранения потерь на протяжении всего жизненного цикла оборудования. Всеобщее обслуживание оборудования предполагает вовлечение всех работников в деятельность по предупреждению и устранению потерь, связанных с оборудованием | ||||||||||||||||

| Пользователи метода | Работники производственных, технических и ремонтных подразделений | ||||||||||||||||

| Этапы применения |

|

||||||||||||||||

| Возможности | Снижение затрат на обслуживание оборудования. Повышение производительности оборудования. Улучшение взаимодействия между работниками производственных, обслуживающих и ремонтных подразделений. Снижение времени реагирования на возникающие проблемы. Сокращение времени простоя оборудования |

||||||||||||||||

| Риски | Большие затраты на реализацию предупреждающих действий. Возможность возникновения технических ошибок вследствие неподготовленности производственных работников |

Если вы считаете, что при публикации настоящего материала нарушены ваши авторские права, напишите нам.

If you believe that the publication of this material infringes your copyright, please let us know.

Энциклопедия

22 мая 2017

0 комментариев

Poka-yoke (Принцип нулевой ошибки, англ. Zero defects) – предотвращение ошибок, метод, благодаря которому работу можно сделать только одним правильным способом и дефект просто не может появиться. Принцип нулевой ошибки означает: допускается минимум ошибок или всего одна. При инициировании программ нулевой ошибки отношение к дефектам следующее: промахи из-за забывчивости, случайной перестановки, перепутывания, неправильного считывания, ложной интерпретации, заблуждений, незнания или невнимательности возможны и неизбежны. Однако они должны рассматриваться сотрудниками как нормальное явление. Их следует вскрывать и нельзя замалчивать. Необходимо искать не виновников дефекта, а его причину.

Причины дефектов отыскиваются путем разделения следующих понятий: причина – промах и заблуждение – сотрудник – действие – дефект, возникший в продукте. Таким образом, определяется механизм предотвращения ошибок. Его основные моменты:

создание предпосылок для бездефектной работы,

внедрение методов бездефектной работы,

систематическое устранение возникших ошибок,

принятие мер предосторожности и внедрение простых технических систем, позволяющих сотрудникам предотвратить совершение промаха (poka-случайная, непреднамеренная ошибка; yoka- избежание, сокращение количества ошибок).

Применение метода Poka Yoke

При определение ошибок в области входного контроля– в таком случае дефект выявится до того, как будут совершены те или иные операции.

При контроле завершенного процесса.

При проверке в ходе выполнения процесса самим работником.

При передаче изделия на последующие процессы.

Для предотвращения ошибок необходимо отнести проверку качества в структуру выполняемых процессов в качестве их рабочего этапа. Метод Poka-yoke, применяемый вместе с другими инструментами бережливого производства, служит гарантией того, что изделие бездефектно, а процесс его производства протекает без сбоев (см. схему 1).

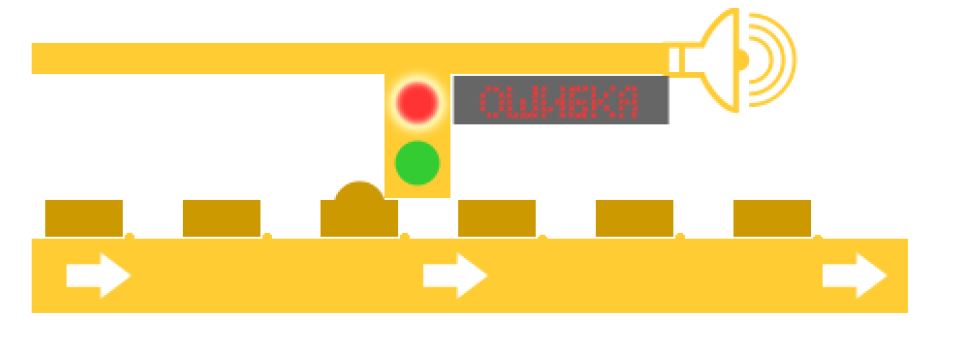

Схема 1. Принцип действия Poka-yoke

Производственный Пример: при сверлении на вертикально-сверлильном станке со стойкой обрабатываемое изделие часто закреплялось в зеркально перевернутом виде. Результат – неправильное положение сверления, которое было обнаружено только при монтаже. Причина дефекта: Ошибка при закреплении изделия.

Вопрос: Как можно предотвратить этот дефект? Типичная ошибка, которую можно устранить, используя:

устройства;

позиционирование на сверлильной стойке;

обучение персонала;

оптический контроль.

Дефекта больше не будет!

Сегодня для предотвращения ошибочных действий применяются жесткие и мягкие мероприятия. К жестким относятся: геометрически замкнутые формы, точные размеры, одинаковый материал, проверка процесса с отключением и др. Часто применяются более мягкие мероприятия, как например, использование окрашивания разными цветами, различных конфигураций или в последовательностей в выполнении монтажа, свечение, сигналы, указания.

Производственные Примеры:

Схема 2. Poka-yoke во вспомогательных материалах на японском предприятии.

Схема 3. Poka-yokeв процессе установки детали на немецком предприятии.

Больше практических примеров можно найти в Альманахе «Управление производством».

Выдвинутый доктором Схинго производственный принцип нулевой ошибки базируется на 3 компонентах:

Анализ причины: Проверка и нахождение возможных ошибочных действий происходит не только после завершения процесса. Распознанные ошибочные действия могут предотвращаться так еще в ходе их возникновения, прежде чем их результатом станет изготовление брака. Вследствие этого возможнополное предотвращение дефектов.

100%-й контроль: с помощью простых и эффективных устройств ошибочные действия обнаруживаются еще в текущей стадии процесса. Благодаря простоте и экономичности устройств возможно не только выборочная проверка, но и каждая отдельной детаи.

Немедленные меры по исправлению: возможно очень короткое время реакции от обнаруживания ошибки до введения необходимого корректирующего мероприятия.

Термин по теме: Дзидока (Jidoka)

Статья по теме: Poka Yoké в промышенном комплексе РЕНО