Chapter

8.1.

ALARM MESSAGES

In the event of a breakdown during operations the ma-

chine stops automatically and alarm messages appear

on the display.

The table lists the displayed messages, the type of

problem, the cause and possible solutions.

Alarm

Problem

E11

Carriage descent safety alarm

E30

Main inverter alarm

E31

Carriage inverter alarm

E32

Film pre-stretch inverter alarm

E33

Film pull inverter alarm

E41

Serial communication alarm

Cycle parameter initialisation

E42

alarm

Machine configuration parame-

E43

ter initialisation alarm

E44

PLC RESET alarm

Serial communication alarm

E46

(pre-stretch card)

Serial communication alarm (I/

E47

O expansion card)

E60

Film end/broken alarm.

E61

Table blocked alarm

E70

Function disabled alarm

E90

Low voltage alarm

E91

High voltage alarm

English

8

Cause

An obstacle has been detected

along the path during the reel car-

riage descent.

Inverter overload

Inverter overload

Inverter overload

Inverter overload

Electronic anomaly

Electronic anomaly

Electronic anomaly

Electronic anomaly

Electronic anomaly

Electronic anomaly

The film is broken or the spool is

empty.

A breakdown or obstacle block ta-

ble rotation

A function was selected from the

control panel that is not enabled

for the type of reel carriage in-

stalled on the machine or the key-

board block is on

Voltage is lower than the allowed

minimum

Voltage is higher than the maxi-

mum allowed value

Information

For these operations a precise technical skill or

ability is required and must therefore be exclu-

sively performed by qualified personnel with cer-

tified experience acquired in the specific field.

— 37 —

Solution

Remove the obstacle and press

the «Reset» button

Remove the overload cause and

press the «Reset» button.

Remove the overload cause and

press the «Reset» button.

Remove the overload cause and

press the «Reset» button.

Remove the overload cause and

press the «Reset» button.

Contact the service centre

Contact the service centre

Contact the service centre

Contact the service centre

Contact the service centre

Contact the service centre

Insert the film or replace the reel

Fix the breakdown or remove the

obstacle and press the «Reset»

button

Select another function from the

control panel or release the key-

board.

Reset the voltage value

Reset the voltage value

8

В случае возникновения неисправностей во время работы,произойдет автоматическая остановка машины и дисплей отобразит об аварии.

В таблице ниже приводится перечень отображаемых сигналов, вид неисправности, их причины и возможные методы устранения.

Проведение этих работ требует наличия точной технической копметенции или опыта в определенной области,

поэтому они должны выполняться квалифицированным персоналом с опытом работы в соответствующем специфическом секторе.

| Аварийный сигнал | Неисправность | Причина | Устранение |

| E11 | Аварийный сигнал опускания каретки | Зафиксированно препятствие на пути каретки с рулоном | Удалить препятствие и нажать кнопку «Сброс». |

| E30 | Аварийный сигнал главного инвертора | Перегрузка инвертора | Устранить причину перегрузки и нажать кнопку «Сброс» |

| E31 | Аварийный сигнал инвертора каретки | Перегрузка инвертора | Устранить причину перегрузки и нажать кнопку «Сброс» |

| E32 | Аварийный сигнал предварительного натяжения | Перегрузка инвертора | Устранить причину перегрузки и нажать кнопку «Сброс» |

| E33 | Аварийный сигнал натяжения пленки | Перегрузка инвертора | Устранить причину перегрузки и нажать кнопку «Сброс» |

| E41 | Аварийный сигнал ошибки последовательной связи | Сбой в электронике | Обратиться в ремонтную службу |

| E42 | Аварийный сигнал инициализации параметров цикла | Сбой в электронике | Обратиться в ремонтную службу |

| E43 | Аварийный сигнал инициализации параметров конфигурации машины | Сбой в электронике | Обратиться в ремонтную службу |

| E44 | Аварийный сигнал СБРОС PLC | Сбой в электронике | Обратиться в ремонтную службу |

| E46 | Аварийный сигнал ошибки последовательной связи (плата предварительного натяжения) | Сбой в электронике | Обратиться в ремонтную службу |

| E47 | Аварийный сигнал ошибки последовательной связи (плата расширения/вывода) | Сбой в электронике | Обратиться в ремонтную службу |

| E60 | Аварийный сигнал разрыва/завершения пленки | Порвалась пленка или закончился рулон | Обратиться в ремонтную службу |

| E61 | Аварийный сигнал блокировки стола | Неисправность или загромождение блокируют вращение стола | Устранить неисправность или удалить загромождение и нажать кнопку «Сброс» |

| E79 | Аварийный сигнал не задействованной функции | С пульта управления выбрана функция, которая не активизирована для машины данного типа или заблокирована | Выбрать на пульте управления другую функцию или разблокировать клавиатуру |

| E90 | Аварийный сигнал низкого напряжения | Напряжение ниже минимально допустимого значения | Восстановить значение напряжения |

| E91 | Аварийный сигнал высокого напряжения | Напряжение выше максимально допустимого значение | Восстановить значение напряжения |

Дата публикации: 04.05.2016 20:15

Проблема:

На паллетоупаковщике Rotoplat появилась ошибка «61».

Диагностика:

Из-за износа роликов платформы увеличилась нагрузка мотор-редуктора привода, что привело к этой ошибке.

Выполненная работа:

Замена роликов поворотного стола

Стоимость работ по замене комплекта (8шт) 4500р

Гарантия на запчасти и оборудование

Автоматический или полуавтоматический паллетообмотчик

Автоматические паллетообмотчики встраиваются в конвейерную линию и не требуют ручного запуска. Продукция на паллетах подаётся в зону обмотки автоматически.

Простейшая линия состоит из паллетообмотчика и конвейера на входе и выходе. Оператор устанавливает поддон с грузом на роликовый конвейер. Далее конвейер автоматически подаёт поддон в зону обмотки. Паллетообмотчик фиксирует продукт стрейч-плёнкой и подаёт по второму конвейру в зону отгрузки. Оператор забирает готовый поддон и отвозит на склад.

Автоматическая линия упаковывает 30-190 паллет в час.

Полуавтоматические паллетообмотчики ещё называют отдельностоящими или стационарными. Им не нужны конвейеры, чтобы упаковать продукт. Работают они так: оператор при помощи погрузчика или рохли подвозит паллет с грузом, привязывает конец плёнки и нажимает кнопку «Старт».

Производительность полуавтоматов 15-20 паллет в час.

Условия поставки

Если выбираете прямой контракт с Италией на условиях EXW, FCA или DAP, то мы подготовим двухсторонний договор на русском языке.

Условия DDP предоставляем от ООО «АЕТНА ГРУПП ВОСТОК» в России.

Сервисная служба в России

Да. Наши сотрудники технической поддержки:

- проведут диагностику и сервис оборудования;

- помогут правильно подобрать и заказать запчасти;

- установят и запустят новую линию упаковки ROBOPAC.

Ребята работают по России, странам СНГ и привлекаются на установку оборудования в страны Африки и Азии.

Гарантия на оборудование

Гарантия 14 месяцев после отгрузки со склада в Италии.

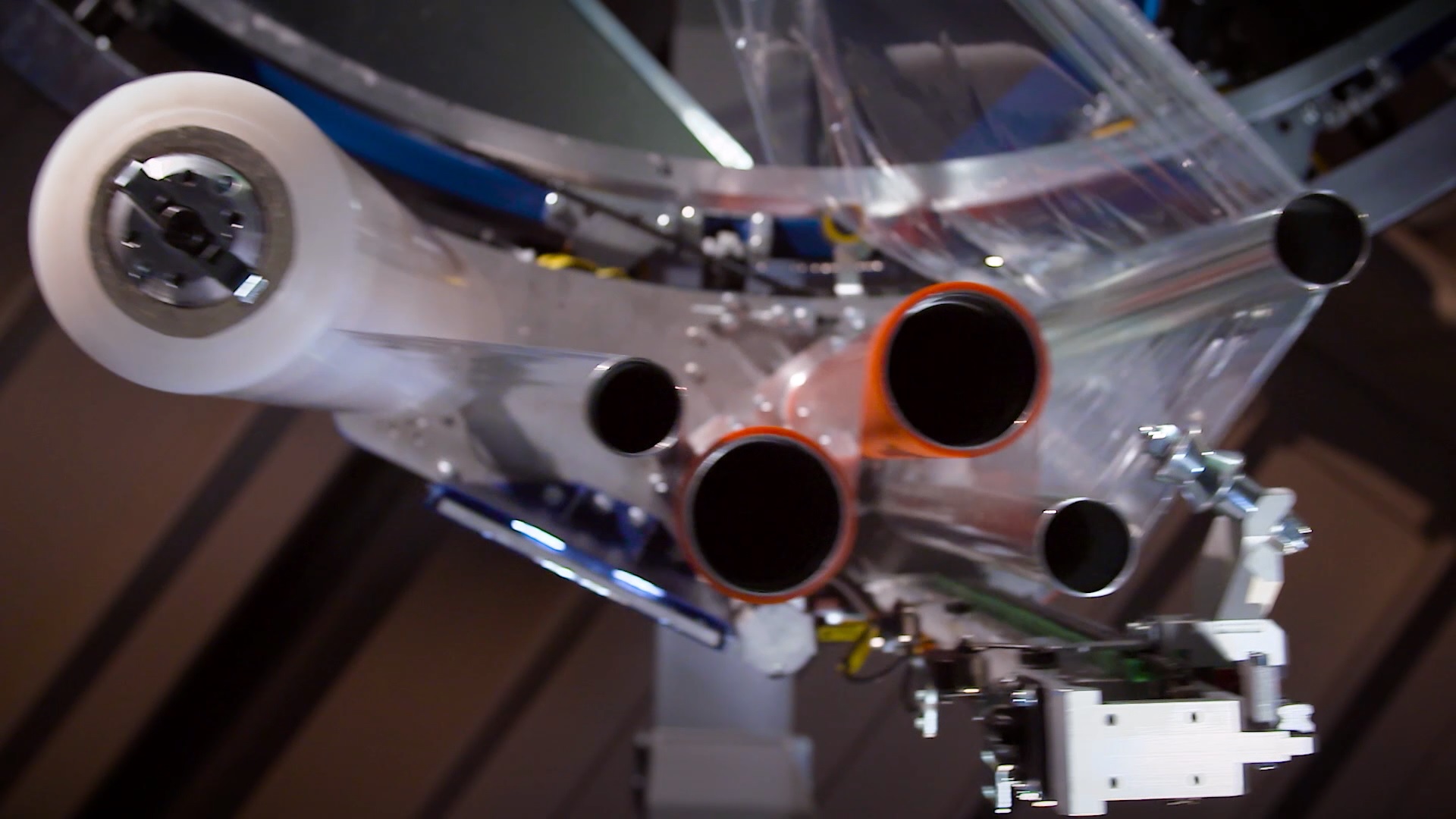

Что такое предварительное растяжение плёнки

Чтобы снизить стоимость упаковки, паллетообмотчики ROBOPAC предварительно растягивают стрейч-плёнку от 0 до 400%.

Полотно плёнки проходит между двумя оранжевыми роликами в каретке паллетоупаковщика. Чтобы плёнка растягивалась, ролики вращаются с разной скоростью. Чем больше разница скоростей, тем растяжение плёнки сильнее.

Предрастяжение 150% означает, что с 1 метра плёнки мы получим 1 + 1,5 = 2,5 метра.

Чтобы закрепить продукт на паллете, нижние слои обматываем плёнкой с растяжением 0-200%. Наверху растягиваем и экономим плёнку до 400%.

Что такое натяжение плёнки

Натяжение плёнки — это усилие, с которым плёнка сдавливает продукт.

Плёнка может пережать или недожать продукцию на поддоне. В первом случае мы деформируем упаковку, во втором паллета развалится при транспортировке.

Чтобы груз целым доехал до места назначения, паллетообмотчики ROBOPAC регулируют натяжение плёнки по высоте поддона.

Нижние слои стягиваются сильнее, а на верхних усилие уменьшается, чтобы не деформировать продукт. Это важно, когда на поддоне хрупкий или сборный груз — внизу картонные короба, на них пачки с бутылками, а сверху туалетная бумага.

Паллетоупаковщики — один из самых распространенных видов упаковочного оборудования, активно используемых в складской сфере. Они предназначены для обмотки и фиксации грузов на поддонах при помощи стретч-пленки. Со временем оборудование может выйти из строя. В этом случае стоит обратиться за помощью в нашу компанию: мы занимаемся ремонтом паллетоупаковщиков уже много лет. Каковы же их распространенные неисправности?

Что в паллетоупаковщиках ломается чаще всего?

Если оборудование не реагирует на кнопку включения, следует для начала убедиться в исправности шнура питания. Также нужно проверить стабильность электросети. Если с ними все в порядке, следует осмотреть плавкий предохранитель. Возможно, он просто перегорел, если оборудование эксплуатировалось в интенсивном режиме в течение длительного времени.

Если каретка не останавливается над поддоном, а поднимается до самого верха платформы, следует проверить состояние фотоэлемента прижимного устройства. Возможно, нужно просто отрегулировать чувствительность сенсора. Иногда такое случается вследствие загрязнения фотоэлемента или его выхода из строя. В первом случае его нужно очистить, во втором — заменить на новый.

Достаточно распространенной проблемой и заклинивание прижимного устройства. Оно не опускается на поддон даже при нажатии соответствующей кнопки. Как правило, причина заключается в выходе из строя электрического вентиля либо пневматического цилиндра. Нужно осмотреть элементы и при необходимости заменить их на новые.

Наша компания занимается не только ремонтом упаковочной техники, но и продажей запчастей для паллетообмотчиков. У нас представлен широкий ассортимент деталей для различных устройств от проверенных производителей.

8.1. ALARM MESSAGES

In the event of a breakdown during operation the machine stops automatically and alarm messages appear on the

display.

The table lists the displayed messages, the type of problem, the causes and possible solutions.

Important

For these operations a precise technical expertise or ability is required; therefore, these operations must

be exclusively performed by qualified personnel with certified experience acquired in the specific field of

intervention.

Alarms list Ecoplat Plus

In Ecoplat Plus, the alarms are shown with a «Reset» button flash code. (e.g.: film breakage alarm, the button will flash

5 times consecutively, followed by a short pause).

The sequence of flashes will be repeated until the alarm is reset (by pressing the «Reset» button).

No. of flashes

Problem

1 flash

Inverter communication

alarm

2 flashes

Plate alarm

3 flashes

Motor alarm

4 flashes

Table alarm

5 flashes

Film breakage alarm

6 flashes

Carriage alarm

7 flashes

Pallet start alarm

67

Cause

Electronic fault

Emergency plate pressed

Inverter overload

A fault or an obstacle is

preventing the table from moving

Film breakage detected during a

wrapping cycle

A fault or an obstacle is

preventing the film carriage from

moving

If the pallet is not present on the

machine, the machine will

remain stationary when the

CYCLE START button is

pressed

FAULT INFORMATION

Solution

Contact technical support

Release the emergency plate and

reset the machine

Remove the overload cause.

Switch the machine off and then

on again

Remove the fault cause. Switch

the machine off and then on again

Re-join the film to the product and

reset the machine) (Only available

with R-Connect with film

monitoring device)

Remove the fault cause. Switch

the machine off and then on again

Position the product on the table

and start a new cycle

ENG

Диагностические коды системы управления электродвигателем

313155U

15

3.

Проверьте установленные соединения. Оранжевый

провод датчика щеток, идущий от щеток, может

переплетаться с толстым красным проводом

коллектора, что ведет к подаче ложных аварийных

сигналов. Измените положение оранжевого провода,

идущего от щеток, так, чтобы он не находился рядом

с проводом коллектора.

4.

Проверьте плату управления электродвигателем,

выполнив следующие действия.

•

Отстыкуйте вилочную часть разъема J7 (E-20 èëè

E-XP1) èëè J6 (E-30 èëè E-XP2). (Это приведет

к подаче аварийного сигнала E27).

•

Для отмены подачи аварийного сигнала E27

воспользуйтесь проволочной перемычкой на плате

управления электродвигателем между двумя

контактами, к которым подсоединены два желтых

провода. Затем включите дозатор.

•

Аварийные сигналы E27 è E29 должны исчезнуть.

Если аварийный сигнал E27 не исчезает, проверьте

перемычку.

•

Если перемычка установлена должным образом,

но аварийный сигнал E29 по-прежнему не исчезает,

замените плату управления электродвигателем

(см. стр. 34).

E31: сбой системы

управления

электродвигателем

(только для E-30 è E-XP2)

Ошибка E31 относится к приводу двигателя. Появление

этой ошибки свидетельствует о неисправности платы

управления электродвигателем 24G881 и необходимости

ее заменить. Помимо этого, о неисправности платы

управления электродвигателем может говорить запуск

двигателя непосредственно после включения питания

(без нажатия кнопки

). Это означает, что

задающие устройства выходной цепи системы

управления двигателем замкнуты накоротко

и непрерывно подают питание на двигатель

в полном объеме.

Данный сбой может возникнуть по одной из следующих

причин: неисправность двигателя, неисправность

конденсатора, закорачивание или потертость проводов,

непригодность источника питания. Перед заменой платы

управления электродвигателем необходимо выполнить

следующую процедуру.

1.

Переведите главный выключатель питания в

положение OFF («Выкл.»)

. Отключите

источник питания.

2.

Сбросьте давление (см. стр. 23).

3.

Выполните следующие действия.

a.

Неисправность двигателя. Осмотрите

коллектор двигателя, сняв верхнюю щетку (см.

раздел «Снятие щеток» на стр. 30). Поверните

двигатель и осмотрите коллектор на предмет

следов огня, отметин или перемычек между

полюсами. Продолжайте вращать двигатель

на протяжении полного цикла работы насоса:

следует убедиться в отсутствии механических

помех и препятствий в основании насоса

и системе зубчатых передач.

b.

Неисправность конденсатора. Осмотрите

и испытайте пусковой конденсатор. Для этого

необходимо выполнить инструкции по проверке

конденсатора на стр. 32.

c.

Закорачивание или потертость проводов.

Осмотрите все провода, соединенные с платой

управления двигателем и собственно

двигателем, на предмет перемычек

и потертостей. Замените поврежденные

провода проводами того же диаметра,

цвета и температурного номинала.

d.

Непригодность источника питания. Убедитесь

в том, что характеристики напряжения и тока

применяемого источника питания соответствуют

системе, и что все провода подключены

правильно. Убедитесь в том, что во время

эксплуатации системы отсутствуют сбои

в подаче электроэнергии.

Перед выключением генератора следует

удостовериться в том, что двигатель

остановился, а главный выключатель разомкнут.

Если генератор останавливается во время

работы (даже в случае нехватки топлива),

падение напряжения питания может привести

к отказу привода электродвигателя.

Подождите, пока сохраняющееся напряжение не

исчезнет; это должно занять около 5 минут. (Данное

действие следует выполнить при наличии модели

E-30 èëè E-XP2).

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

ROTOPLAT

507 — 707

Serial number

GB

INSTRUCTIONS MANUAL

ROTATING PLATFORM MACHINE FOR PLASTIC

STRETCH FILM WRAPPING

3710305994

Instructions manual code __________________

0/0308

English Edition __________________________

Related Manuals for AETNAGROUP Robopac Rotoplat 507

Summary of Contents for AETNAGROUP Robopac Rotoplat 507

-

Page 1

ROTOPLAT 507 — 707 Serial number INSTRUCTIONS MANUAL ROTATING PLATFORM MACHINE FOR PLASTIC STRETCH FILM WRAPPING 3710305994 Instructions manual code __________________ 0/0308 English Edition __________________________… -

Page 3

Dichiarazione “CE” di conformità EG-Verklaring van overeenstemming (Direttiva 98/37 CE allegato II tipo A) (Richtlijn 98/37 EG bijlage II type A) ROBOPAC s.a. dichiara che la macchina per uso artigianale e ROBOPAC s.a. verklaart dat de machine die bedoeld is voor industriale, identificabile dai riferimenti in calce, è… -

Page 4

“CE” atbilstības apliecinājums ES vyhlásenie o zhode (Eiropas Savienības direktīvas 98/37 CE pielikums II tips A) (Smernica 98/37 ES príloha II. typ A) Uzņēmums ROBOPAC s.a. apliecina, ka amatnieciskai un Akciová spoločnost’ ROBOPAC s.a., identifikovateľná podľa rūpnieciskai izmantošanai paredzēta mašīna, kuras identifikācijas vyššie uvedených údajov v záhlaví, prehlasuje, že strojné… -

Page 5

Warranty conditions Robopac S.A. pledges, within the limits described herein, The warranty does not cover to replace or repair, at no charge, the parts that become – damage caused by transport; – damage due to incorrect installation; defective during the 12 (twelve) months following the date indicated on the company’s shipping documents. -

Page 7

ITALIANO NEDERLANDS La realizzazione di questo manuale intende essere una guida pratica per De voor U liggende handleiding is bedoeld als een praktische gids voor l’utilizzo corretto e sicuro della macchina nonché per una sua razionale het correcte en veilige gebruik van de machine, alsook voor een manutenzione. -

Page 8

La riproduzione, la divulgazione e l’utilizzazione parziale o totale di questo documento, con qualsiasi mezzo, non sono consentite senza http ://www.aetnagroup.com il preventivo consenso scritto della titolare dei diritti. Eventuali infrazioni saranno perseguite nei modi e nei tempi previsti dalla legge — Con riserva di modifiche. -

Page 9: Table Of Contents

INDEX GENERAL INFORMATION INFORMATION ON USE 1.1. AIM OF THE MANUAL ……… 2 6.1. RECOMMENDATIONS FOR USE AND FUNCTIONING ………. 24 1.2. MANUFACTURER AND MACHINE IDENTIFICATION ……….2 6.2. CONTROL DESCRIPTION ……… 24 1.3. ATTACHED DOCUMENTATION……3 6.3. ELECTROMECHANICAL CONTROL DESCRIPTION ………..

-

Page 10: General Information

Chapter GENERAL INFORMATION 1.1. AIM OF THE MANUAL This manual is an integral part of the machine and has The manufacturer reserves the right to carry out mod- been produced by the manufacturer in order to furnish ifications without obligation of prior notice. necessary information to those that are authorised to To better stress the importance of some passages or interact with it.

-

Page 11: Attached Documentation

Chapter 1 GENERAL INFORMATION 1.3. ATTACHED DOCUMENTATION The indicated documentation is given to the customer – Spare parts catalogue. along with this manual. – Manuals of installed commercial devices (if neces- – Wiring diagram and list of components. sary for machine use). –…

-

Page 12: Technical Information

Chapter TECHNICAL INFORMATION 2.1. MACHINE GENERAL DESCRIPTION This is a semi-automatic wrapping machine for wrap- Machine models ping and blocking palletised loads using stretchable – Rotoplat 507 with «PSF» type reel carriage plastic film. – Rotoplat 507 with «PGS» type reel carriage –…

-

Page 13: Accessories (Optional)

Chapter 2 TECHNICAL INFORMATION 2.2. ACCESSORIES (OPTIONAL) The following accessories, which are intended to enhance the machine performance and versatility, are available from the Manufacturer. – Pneumatic presser (A): pneumatically controlled device to stabilise load. It can be furnished with a rod (max.

-

Page 14: Operational Cycle

Chapter 2 TECHNICAL INFORMATION – Remote control (D): to start and stop the wrapping cycle. – Template: adequately shaped grounding frame. – Rotating table (ø1800, ø2200, ø2400 e ø1800 «extended»): to wrap larger than standard loads. – Sliding guide mast (2400 — 2800 — 3100 mm): to wrap taller than stand- ard loads.

-

Page 15: Safety Devices

Chapter 2 TECHNICAL INFORMATION 2.4. SAFETY DEVICES The figure shows the positioning of the devices on board of the machine. A) Spool carriage base micro switch: stops the descent when there are obstacles under the carriage. B) Mechanical device for blocking the spool carriage: it stops the spool carriage falling in the event that the lifting rope breaks.

-

Page 16: Signal Position

Chapter 2 TECHNICAL INFORMATION 2.5. SIGNAL POSITION The figure illustrates the position of the safety signals. Their meaning explained in § 3.6. Information Check that the plates are clearly readable, and, if necessary, replace them with new ones that shall be positioned in the same places as previously.

-

Page 17

Chapter 2 TECHNICAL INFORMATION Presser (optional) Operating pressure ….6±1 bar (0.6÷0.1 MPa) Rod cylinder stroke ……..800 mm. Air consumption ……….5 Nl/min. No rod cylinder stroke (H2200) …..2000 mm Air consumption ……..11,5 Nl/min. No rod cylinder stroke (H2400) …..2000 mm Air consumption ………. -

Page 18: Surrounding Areas

Chapter 2 TECHNICAL INFORMATION Machine dimensions Slide shaft Overall size Ref. H=2200 H=2400 H=2800 H=3100 2350 2550 2950 3250 2580 2780 3180 3480 Rotating table Overall size Ref. ø1650 ø1800 «elongated» ø1800 ø2200 ø2400 1650 1800 1800 2200 2400 2755 2830 3030 3030…

-

Page 19: Noise Level

Chapter 2 TECHNICAL INFORMATION 2.9. NOISE LEVEL Acoustic power measured during working according to ISO 3746-79 — ISO/CD 11202-1997 standards. dB (A) dBw (A) dB (A) Functioning in 62.8 80.6 69.2 working conditions Lm — Average level of pressure on the measurement surface Lw — Acoustic power output Lop — Level at the operator’s place…

-

Page 20: Safety Information

Chapter SAFETY INFORMATION 3.1. GENERAL NORMS During design and construction, the manufacturer has Pay attention to the meanings of the symbols on the carefully considered the possible hazards and person- applied stickers; their shape and colour are significant al risks that may result from interaction with the ma- to safety ends.

-

Page 21: Adjustments And Maintenance Norms

Chapter 3 SAFETY INFORMATION 3.4. ADJUSTMENTS AND MAINTENANCE NORMS Keep the machine in maximum working conditions and nical competence or specific skills must be exclusively perform the programmed maintenance operations ad- performed by qualified personnel with acquired certi- vised by the manufacturer. Good maintenance fied experience in the specific field.

-

Page 22: Information And Safety Signals

Chapter 3 SAFETY INFORMATION Body crushing hazard: do not linger in the machine operating area. IDM-24118301300.tif IDM-24118301400.tif 3.6. INFORMATION AND SAFETY SIGNALS Some among these signals are affixed to the machine; their locations are detailed in § 1.5. together with the relative explanations.

-

Page 23: Load And Transport Instructions

Chapter LOAD AND TRANSPORT INSTRUCTIONS 4.1. RECOMMENDATIONS FOR HANDLING AND LOADING Information Accomplish handling and loading according to these operations must, if necessary, organise a the instructions supplied by the manufacturer to «safety plan» to guarantee safety to the persons be found on the machine and in the operating in- directly involved.

-

Page 24: Installation Environment Characteristics

Chapter 4 LOAD AND TRANSPORT INSTRUCTIONS 4.4. INSTALLATION ENVIRONMENT CHARACTERISTICS Careful consideration must be given to the place where the machine is to be in- stalled, in order to ensure that it may be easily operated, without creating any unnecessary risks for personnel. Therefore we suggest the following pre- requisites: –…

-

Page 25

Chapter 4 LOAD AND TRANSPORT INSTRUCTIONS Slide guide mast assembly 1 -Lift and position the slide guide mast (H) over the rotating table in corre- spondence with the hinge. 2 -Insert the screws (L) in the hinge without tightening them. IDM-24145900400.tif 3 -Secure the hook of the lifting equip- ment to the bracket (M) of the sliding… -

Page 26

Chapter 4 LOAD AND TRANSPORT INSTRUCTIONS Pneumatic presser assembly (optional) 1 -Fasten the guide (P) to the slide guide mast with Information the screws (Q). If the presser is delivered with the machine, the pneumatic connections have already been per- 2 -Assemble the arm (R) to the guide and fasten with formed by the manufacturer. -

Page 27: Fastening The Machine

Chapter 4 LOAD AND TRANSPORT INSTRUCTIONS 4.6. FASTENING THE MACHINE Upon completion of the assembly of the units, and having checked that the vari- ous parts are level, square, parallel and at right angles, as required, fasten the body of the machine to the floor. Depending on the characteristics of the flooring, it may be necessary, before po- sitioning the machine, to create founda-…

-

Page 28: Pneumatic Connections

Chapter 4 LOAD AND TRANSPORT INSTRUCTIONS 4.9. PNEUMATIC CONNECTIONS For this operation, proceed in the follow- ing way. 1 -Insert a flexible tube on the end of the rubber fitting and fasten it with a metallic screw clamp (A). 2 -Check that the valve (B) is in the «OPEN»…

-

Page 29: Adjustment Information

Chapter ADJUSTMENT INFORMATION 5.1. ADJUSTMENT RECOMMENDATIONS Information Before performing and type of adjustment, acti- the surrounding areas and prevent access to all vate all foreseen safety devices and evaluate the devices that could, if activated, cause unexpect- need to warn operating personnel and those in ed personal safety hazards.

-

Page 30: Pluriball» Reel Brake Adjustment

Chapter 5 ADJUSTMENT INFORMATION 5.4. «PLURIBALL» REEL BRAKE ADJUSTMENT To create correct film tensioning, use the hand wheel (A) that adjusts reel braking. IDM-24123301400.tif IDM — 2412330140.tif 5.5. PRESSER HEIGHT ADJUSTMENT Rod pneumatic cylinder 3 -Tighten the screw (A). For this operation, proceed in the following way. For loads less than 1400 mm high, the presser arm 1 -Loosen the screw (A).

-

Page 31

Chapter 5 ADJUSTMENT INFORMATION No rod pneumatic cylinder This cylinder does not require adjustments for wrap- ping heights over 860 mm. The presser arm must be overturned for lower heights (see § 4.5.). IDM-24145900200.tif * Pneumatic presser H=2400 ** Pneumatic presser H=2800 *** Pneumatic presser H=3100 — 23 — English… -

Page 32: Information On Use

Chapter INFORMATION ON USE 6.1. RECOMMENDATIONS FOR USE AND FUNCTIONING Information Accident frequency derived from machine use the operations foreseen by the manufacturer and depends upon many factors that cannot always do not tamper with any device to obtain perform- be foreseen and controlled.

-

Page 33: Electromechanical Control Description

Chapter 6 INFORMATION ON USE 6.3. ELECTROMECHANICAL CONTROL DESCRIPTION 1) «Cycle start» button: to start the automatic wrapping cycle. 2) «Stop cycle» button: to stop the au- tomatic wrapping cycle. 3) «Reset» button: either to reset the machine before re-starting it after an emergency stop, or to re-start the machine after a stop caused by a power supply interruption.

-

Page 34: Description Of (Grey) Buttons For Programme Setting

Chapter 6 INFORMATION ON USE 6.5. DESCRIPTION OF (GREY) BUTTONS FOR PROGRAMME SETTING 1) «Increase values» key: to increase the value of the selected parameter. The value is increased by one unit each time the key is pressed. 2) «Decrease values» key: to de- crease the value of the selected pa- rameter.

-

Page 35: Description Of (Green) Buttons For Cycle Selection

Chapter 6 INFORMATION ON USE 5) «Bottom wrap/Top wrap» button: this button has two functions, press the button and check which LED is Left LED on: indicates that the number of wraps at the top of the pallet has been set. Right LED on: indicates that the number of wraps at the bottom of the pallet has been set.

-

Page 36: Switching The Machine On And Off

Chapter 6 INFORMATION ON USE 6.8. SWITCHING THE MACHINE ON AND OFF For this operation, proceed in the following way. 3 -Set the cycle parameters (see § 6.9.). 1 -Turn the main switch (A) to 1 (ON) to power the 4 -Perform the cycle start operations (see §…

-

Page 37: 6.10. Wrapping Cycles Description

Chapter 6 INFORMATION ON USE 6.10. WRAPPING CYCLES DESCRIPTION Simple wrapping cycle To select the «simple wrapping cycle», press button (N) and check that the cor- responding LED comes on. The reel carriage moves off from the bottom of the pallet and stops when it gets to the top, after having performed the set number of bottom and top wrap- pings of the pallet.

-

Page 38: 6.11. Starting And Stopping The Cycle

Chapter 6 INFORMATION ON USE 6.11. STARTING AND STOPPING THE CYCLE For this operation, proceed in the follow- ing way. 1 -Position the load on the rotating ta- ble and remove the loading device. 2 -Block the edge of the film in the clasping disk on the rotating table.

-

Page 39: 6.13. Reel Carriage Manual Rise

Chapter 6 INFORMATION ON USE 6.13. REEL CARRIAGE MANUAL RISE For this operation, proceed in the follow- ing way. 1 -Simultaneously press «Stop cycle» and «Carriage speed» to lift the car- riage. 2 -When one of the two buttons is re- leased the carriage stops.

-

Page 40: 6.15. «Pluriball» Reel Loading

Chapter 6 INFORMATION ON USE The roller rotation button (B) on the reel carriage must be pressed to permit film unwinding on «PVS» type carriages. IDM-24128800700.tif 6.15. «PLURIBALL» REEL LOADING For this operation, proceed in the following way. 3 -Adjust reel brake (see § 5.4.). 1 -Position the reel with the film in its housing provid- 4 -Block the edge of the film in the clasping disk (A) ed on the reel carriage.

-

Page 41: Maintenance Information

Chapter MAINTENANCE INFORMATION 7.1. MAINTENANCE INSTRUCTIONS Danger — Warning Before performing maintenance mark the surrounding areas and prevent access to adjustment, activate all foreseen safety devices and devices that could, activated, cause evaluate the need to warn operating personnel and unexpected personal safety hazards.

-

Page 42: Lubrication Point Diagram

Chapter 7 MAINTENANCE INFORMATION 7.3. LUBRICATION POINT DIAGRAM Lubricate the illustrated parts at the time and with the methods indicated. IDM-24128603401.tif Key: Smear with grease Check lubricant level (1) The reduction gears and gear motors can be lubricated with grease, oil or with permanent lubrication. Refilling and/or change shall not be performed in case of permanently lubricated reduction gears and gear motors.

-

Page 43: Lubricant Table

Chapter 7 MAINTENANCE INFORMATION 7.4. LUBRICANT TABLE Lubricant type Code Parts to be lubricated 23°E a 50°C — 320 CST a 40°C MELLANA OIL 320 IP SPARTAN EP 320 ESSO BLASIA 320 AGIP Gear motor MOBILGEAR 632 MOBIL OMALA EP 320 SHELL ENERGOL GR-XP 320 BP Mineral oil 32°E a 50°C — 460 CST a 40°C…

-

Page 44: Condensate Drainage

Chapter 7 MAINTENANCE INFORMATION 7.5. CONDENSATE DRAINAGE For this operation, proceed in the fol- lowing way. 1 -Close the tap (A) and control the level of condensation in the con- tainer (B). 2 -Unscrew, if necessary, the valve (C) to empty condensation. 3 -Push the valve (C) up until all con- densation is removed.

-

Page 45: Breakdown Information

Chapter BREAKDOWN INFORMATION 8.1. ALARM MESSAGES In the event of a breakdown during operations the ma- chine stops automatically and alarm messages appear Information on the display. For these operations a precise technical skill or The table lists the displayed messages, the type of ability is required and must therefore be exclu- problem, the cause and possible solutions.

-

Page 46: Led Control

Chapter 8 BREAKDOWN INFORMATION 8.2. LED CONTROL The illustration represents signal LED positions on the electrical board. IDM-24126303801.tif Reference Description Clamp Not available Not used Presser rise outfeed status signal LED Presser descent outfeed status signal LED Friction outfeed status signal LED Voltage on signal LED 24Vdc End product photocell status signal LED Table in phase status signal LED…

-

Page 47: Replacement Information

Chapter REPLACEMENT INFORMATION 9.1. REPLACEMENT INSTRUCTIONS Before performing any replacement operation, activate event deteriorated parts need replacement, only use all of the security devices provided and evaluate the original spare parts. The manufacturer is not liable for necessity to adequately inform personnel operating in damages to persons or parts caused by the use of non- the near vicinity.

-

Page 48: Machine Disposal

Chapter 9 REPLACEMENT INFORMATION 9.4. MACHINE DISPOSAL Information This operation must be performed by skilled te- degradable products, lubricants and non-ferrous chnicians according to the work safety laws in parts (rubber, PVC, resin, etc.). Perform disposal force. Do not litter the environment with non-bio- according to the pertinent laws in force.

-

Page 49: Enclosures

ENCLOSURES PNEUMATIC DIAGRAM (ROD PNEUMATIC CYLINDER) IDM-24145900700.tif Legend Filter/regulator unit Solenoid valve Flow regulator Muffler Drain regulator Presser drive pneumatic cylinder — 41 — English…

-

Page 50: Pneumatic Circuit Diagram (No Rod Pneumatic Cylinder)

ENCLOSURES PNEUMATIC CIRCUIT DIAGRAM (NO ROD PNEUMATIC CYLINDER) IDM-24145900800.tif Legend Filter/regulator unit Solenoid valve Quick release valve Muffler Drain regulator Presser drive pneumatic cylinder — 42 — English…

Specifications:1819/1819492-robopac_rotoplat_507.pdf file (20 Dec 2022) |

Accompanying Data:

AETNAGROUP Robopac Rotoplat 507 Stretch Wrapping Systems PDF Instruction Manual (Updated: Tuesday 20th of December 2022 04:07:50 PM)

Rating: 4.2 (rated by 60 users)

Compatible devices: SWA-48, Mustang T3 ECO, INCA STD 13-16-19, 645 Solo Plus, PEL-88-A-SWA, ROBOPAC COMPACTA 400, 991B Series, ORBIT 16.

Recommended Documentation:

Text of Instruction Manual

(Ocr-Read Version Summary of Contents, UPD: 20 December 2022)

AETNAGROUP Robopac Rotoplat 507 Recommended Instructions:

4800, E Series, 510, AQ4140, 917.275662, W10239464A

-

Tanco

1510

TANCO AUTOWRAP 1510 / 1514 OPERATORS HANDBOOK WD66-1510 / 1514-M0407 Tanco Autowrap Ltd. Royal Oak Road Bagenalstown Co. Carlow Ireland Tel.: +353 (0)5997 21336 Fax: +353 (0)5997 21560 E-Mail: [email protected] Internet: www.tanco.ie …

1510 51

-

Tanco

1814 S

TRACTOR CONNECTION (ARC)1. HydraulicsRed pipe > Supply (50 lpm)Blue pipe > Return (Free flow return!!)2. ElectricsA. Connect 12V supply to 3pin plugB. Connect wrapper harness to controllerC. Connect receiver to controllerENTERING THE WORKING POSITION1. Lower the rear of the machine to the ground and adjust the hydraulic jack until the machine is level. 2. Remove …

1814 S 4

-

Minipack-Torre

Modular 50 Digit

Modular 50/70 Digit Libretto d’istruzione Instruction manual Bedienungsanleitung Livret d’instructions Manual de Instrucciones Leggere attentamente questo libretto prima di usare la macchina Before using the machine please carefully read the instructions Beachten sie gut die bedinungsanleitung bevor man die maschine benützt Nous vous prions de bien lire le manuel d’instructions …

Modular 50 Digit 65

-

Fromm

FS 540

Istruzioni originali in lingua italiana.Leggere con attenzione e conservare per futuri riferimenti.STATIONAUTOMANUALE DI INSTALLAZIONEUSO E MANUTENZIONEITCodice manualeRevisioneEdizione_______________01INSTALLATION, USE AND MAINTENANCE MANUAL Translation of the original text.Please, read this user’s manual carefully and keep it for future reference.RevisionEditionC …

FS 540 120

-

Robopac

Rotoplat DW 108-508

ROTOPLAT DW / DW-C 108-508serial n°GB USE AND MAINTENANCE MANUAL“Translation of the original instructions”MACHINE WITH ROTATING PLATFORM FOR WINDING PLASTICSTRETCH FILMSInstructions manual code 3710308590English Edition 1/1114 …

Rotoplat DW 108-508 88

-

Tanco

A100 EH

TRACTOR CONNECTION1. HydraulicsRed pipe > Supply (25-35lpm)Blue pipe > Return (Free flow return!!)2. ElectricsA. Connect 12V supply to 3pin plugB. Connect wrapper harness to controllerENTERING THE WORKING POSITION1. Remove the transport pin from the load arm.2. Adjust the load arm width to suit the correct bale size.3. Adjust the position of the dispenser to ensure that the fil …

A100 EH 4

-

Tanco

1400 V

TRACTOR CONNECTION1. HydraulicsRed pipe > Supply (35-40lpm)Blue pipe > Return (Free flow return!!)2. ElectricsA. Connect 12V supply to 3pin plugB. Connect wrapper harness to controllerC. Connect hand remote to controllerCABENTERING THE WORKING POSITION1. Switch on controller using the red switch2. Enter the Auto Park SequenceA. Press the Down arrow to get to the Auto Park SequenceB. …

1400 V 4

-

Vestil

SWA Series

08/2012 rev. 9/23/2014 SWA-60 manual.doc SWA-Series Semi-Automatic Stretch Wrapping Machines Instruction Manual Receiving instructions: After delivery, IMMEDIATELY remove the packaging from the product in a manner that preserves the packaging and maintains the orientation of the product in the packaging; then inspect the product closely to determine whether it sustained …

SWA Series 88

Additional Information:

Popular Right Now:

Operating Impressions, Questions and Answers:

-

Forums

-

The Motorhome Fun Community

-

Motorhome Chat

You should upgrade or use an alternative browser.

Trauma error code E507H

(4 Viewers)

-

Thread starterMartin B

-

Start dateJan 13, 2019

- Jan 13, 2019

- 8

- 14

- Funster No

- 57,982

- Exp

- I’m a newbie

-

#1

I have recently bought a benimar 331 and as a first time motorhomer myself and my wife have been going on weekend breaks to familiarise ourselves with the vehicle.

We have just returned from a night of wild camping and have come across a problem with our truma combi heater.

The motorhome was toasty warm when we tucked in at night, but when I woke up it felt decidedly chilly. On inspecting the truma console the error code E507H was showing. An investigation on the internet showed that this meant the gas bottle had emptied. I used the hob to boil some water and sure enough, after a minute the gas fizzled out. Feeling quite confident that I had the situation in hand, I changed the empty gas bottle over for a full one, checked the gas on the hob, (working) turned the fridge back on gas, ( working) and finally turned the truma combi back on. To my dismay, after about 30 seconds the error code E507H showed again.

I tried various things trying to remedy the problem but all to no avail. When I returned home I put the motorhome on mains electric but still the same code comes up.

It is a new vehicle so I can take it back to the showroom but I was wondering in advance if any people here have come across a similar problem.

Thanks in advance

- Jan 13, 2019

- 8

- 14

- Funster No

- 57,982

- Exp

- I’m a newbie

-

#2

-

#3

- Aug 7, 2017

- 5,232

- 5,712

-

Durham

- Funster No

- 49,879

- MH

- Globecar Summit 640

- Exp

- 2016

-

#4

Attached are 2 x screen shots which cover all of the possibilities.

All the best,

Andrew

- Jan 13, 2019

- 8

- 14

- Funster No

- 57,982

- Exp

- I’m a newbie

-

#5

That’s where I got my info on the empty gas bottle. Unfortunately it seems that somehow the system seems not to accept that the gas bottle was now full. I wonder if there is a reset button somewhere?

- Nov 7, 2010

- 9,807

- 4,128

-

gloucestershire

- Funster No

- 14,378

- MH

- Carthago Malibu 640

- Exp

- 23 Years

-

#6

- Aug 7, 2017

- 5,232

- 5,712

-

Durham

- Funster No

- 49,879

- MH

- Globecar Summit 640

- Exp

- 2016

-

#7

Thanks Andrew,

That’s where I got my info on the empty gas bottle. Unfortunately it seems that somehow the system seems not to accept that the gas bottle was now full. I wonder if there is a reset button somewhere?

Hi Martin,

You seem to be having the exact same symptoms to which I experienced last year on a new Truma 6E with 40 operating hours under its belt.

It turned out to be a faulty gas valve which required the removal of the boiler and the replacement of the 2kw valve.

I had three seperate faults codes but when combined they tallied to having the same problem as E507H as what you are experiencing.

- Aug 7, 2017

- 5,232

- 5,712

-

Durham

- Funster No

- 49,879

- MH

- Globecar Summit 640

- Exp

- 2016

-

#8

- Jan 13, 2019

- 8

- 14

- Funster No

- 57,982

- Exp

- I’m a newbie

-

#9

Thank you for that info. It seems that a call to Marquis in the morning is in order. I just wanted to check that I wasn’t missing anything.

- Jan 13, 2019

- 8

- 14

- Funster No

- 57,982

- Exp

- I’m a newbie

-

#10

- Aug 7, 2017

- 5,232

- 5,712

-

Durham

- Funster No

- 49,879

- MH

- Globecar Summit 640

- Exp

- 2016

-

#12

Hi Andrew,

Thank you for that info. It seems that a call to Marquis in the morning is in order. I just wanted to check that I wasn’t missing anything.

The Truma guy will need to root cause the issue because there are so many attributable problems with this code that it’s unlikely that any of us guys will pin the tail on the donkey first time.

If the external ambient air temperature was OK and there was no visible blockage to the Truma exhaust then it can only be a supply issue.

It may sound really stupid but is there any way that you’ve knocked/turned the isolator valve to the Truma system. This would normally throw up a 202 or 212 code — it’s not likely to be the issue but I can but ask.

-

#13

- Oct 28, 2011

- 1,449

- 3,516

-

Leyland

- Funster No

- 18,661

- MH

- AT Delaware

- Exp

- since 2010

-

#14

is elec hook up. If the hob and fridge work gas is present. I’ve made the mistake of not selecting the correct option.

Ray

- Aug 7, 2017

- 5,232

- 5,712

-

Durham

- Funster No

- 49,879

- MH

- Globecar Summit 640

- Exp

- 2016

-

#15

All the best,

Andrew

- Jan 13, 2019

- 8

- 14

- Funster No

- 57,982

- Exp

- I’m a newbie

-

#16

Taking the motorhome down to Marquis on Saturday for their technician to have a look at it. It seems to me that once the heater went on standby due to running out of propane, the console just froze and doesn’t accept that power had resumed (even mains electric).

Anyhow I’ll keep you updated on the outcome as someone may run into a similar problem in the future.

- Aug 7, 2017

- 5,232

- 5,712

-

Durham

- Funster No

- 49,879

- MH

- Globecar Summit 640

- Exp

- 2016

-

#17

Hi Andrew,

Taking the motorhome down to Marquis on Saturday for their technician to have a look at it. It seems to me that once the heater went on standby due to running out of propane, the console just froze and doesn’t accept that power had resumed (even mains electric).

Anyhow I’ll keep you updated on the outcome as someone may run into a similar problem in the future.

That’s not long away Martin so I hope all goes well and it could be something really simple to sort.

Also, a big for becoming a full member of the mad house.

Its good to have you onboard.

- Jan 13, 2019

- 8

- 14

- Funster No

- 57,982

- Exp

- I’m a newbie

-

#18

Saturday just gone, I took my moho back to Marquis to have my boiler problems diagnosed. Turns out it was a faulty truma console and not the boiler at all. It’s with them at the moment while they wait for a new one to arrive.

I am pretty relieved that it was easy to diagnose and that it’s not the actual boiler. Just need to wait to get it back now.

- Aug 7, 2017

- 5,232

- 5,712

-

Durham

- Funster No

- 49,879

- MH

- Globecar Summit 640

- Exp

- 2016

-

#19

It’s also good of you to come back with a diagnosis as the forum team will be able to use your systems symptoms for future reference.

I hope it gets sorted in the next few days

All the best,

Andrew

- May 1, 2021

- 1

- 1

- Funster No

- 80,824

- MH

- swift

-

#20

- Nov 7, 2021

- 1

- 4

- Funster No

- 85,329

- MH

- van conversion

-

#21

- Mar 11, 2016

- 9,431

- 53,039

-

Bristol

- Funster No

- 41,967

- MH

- IH 630 RL PVC

- Exp

- 12

- Apr 13, 2022

- 1

- 2

- Funster No

- 88,061

- MH

- Reted a large one

-

#23

1) The boiler is the big rund thing.

2) There is a green and a red light on it

3) The black button is just to the right from these lights

4) Press and hold the black button til a yellow light start flashing and THEN release the button while it is still flashing! If you wait to long no reset will occur!

5) Now only the green light is on and this means the boiler is resat and ready to use.

Join us or log in to post a reply.

To join in you must be a member of MotorhomeFun

Join MotorhomeFun

Join us, it quick and easy!

Log in

Already a member? Log in here.

Funsters who are viewing this thread

-

Forums

-

The Motorhome Fun Community

-

Motorhome Chat

-

This site uses cookies to help personalise content, tailor your experience and to keep you logged in if you register.

By continuing to use this site, you are consenting to our use of cookies.