Добрый день или вечер,помогите пожалуйста,у лучшего друга был пожар в шиномонтажке,пожарные потушили вовремя,всё закоптилось в том числе и плата балансировочника(микропроцессор ЛС1-01)(плату отмыл в спирте,почистил).С Балансировочниками раньше не сталкивался,поэтому сильно не ругайте..Сейчас при включении выдаёт ошибку Err 4. Если при включенном отключить маленький разъём от платы и перезапустить выдаёт 00 как в нормальном режиме,потом подключить этот разъём,может прокрутить вал и выдать неизвестные (правильные-неправильные) результаты,может просто крутить без остановки и выдачи результатов,при нажатии кнопки стоп,перезапуск,с Err 4

Вопрос 1 может ли что то случится с датчиками-всё было покрыто чёрным налётом,который быстро отмыл спиртом(не снимая датчиков)?

Вопрос 2 можно ли их как то очистить(например в спирте или чем ещё) или как проверить эти датчики?

Вопрос 3 если они дохлые(датчики),где их приобрести поближе? (Иркутская обл)

P.S. хочу помочь лучшему другу,другого заработка у него нет,кроме как грабить и убивать(шутка,но в каждой..)

инструмент весь есть-осц.,мульт, и т.д.

состав: проц MC68HC908MR32CFU OK49N HDL0208

микросхема с датчиков LM324

микросхема 74HC14

2 микросхемы 28D5J2K HC14

2 микросхемы индикации К155лн3

Заранее благодарен,нужно помочь другу,фото платы если надо вышлю(шасси не написано),прошивку скачал,правда уже с убитой платы ,но почти работает

Иркутская обл piland@bk.ru

AuXiN

Сообщения: 1

Зарегистрирован: Пн ноя 17, 2014 11:26 pm

Добрый день или вечер,помогите пожалуйста,у лучшего друга был пожар в шиномонтажке,пожарные потушили вовремя,всё закоптилось в том числе и плата балансировочника(микропроцессор ЛС1-01)(плату отмыл в спирте,почистил).С Балансировочниками раньше не сталкивался,поэтому сильно не ругайте..Сейчас при включении выдаёт ошибку Err 4. Если при включенном отключить маленький разъём от платы и перезапустить выдаёт 00 как в нормальном режиме,потом подключить этот разъём,может прокрутить вал и выдать неизвестные (правильные-неправильные) результаты,может просто крутить без остановки и выдачи результатов,при нажатии кнопки стоп,перезапуск,с Err 4

Вопрос 1 может ли что то случится с датчиками-всё было покрыто чёрным налётом,который быстро отмыл спиртом(не снимая датчиков)?

Вопрос 2 можно ли их как то очистить(например в спирте или чем ещё) или как проверить эти датчики?

Вопрос 3 если они дохлые(датчики),где их приобрести поближе? (Иркутская обл)

P.S. хочу помочь лучшему другу,другого заработка у него нет,кроме как грабить и убивать(шутка,но в каждой..)

инструмент весь есть-осц.,мульт, и т.д.

состав: проц MC68HC908MR32CFU OK49N HDL0208

микросхема с датчиков LM324

микросхема 74HC14

2 микросхемы 28D5J2K HC14

2 микросхемы индикации К155лн3

Заранее благодарен,нужно помочь другу,фото платы если надо вышлю(шасси не написано),прошивку скачал,правда уже с убитой платы ,но почти работает

Иркутская обл piland@bk.ru

AuXiN

Сообщения: 1

Зарегистрирован: Пн ноя 17, 2014 11:26 pm

О чем речь? Ошибки балансировочного станка возникают при долгой службе устройства, и это нормальное явление. Большую часть из них можно убрать, проведя несложные манипуляции и калибровку.

На что обратить внимание? Однако сложные неисправности требуют иного подхода. Отремонтировать балансировочный станок своими силами можно, но только если вы четко знаете, что делаете. В противном случае лучше обратиться к специалистам.

В этой статье:

- Устройство балансировочного станка

- Причины и признаки неисправности балансировочного станка

- Ошибки балансировочного станка и методы самостоятельного их устранения

- Калибровка балансировочного станка

- Нужно ли калибровать новый балансировочный станок

Устройство балансировочного станка

Наверное, каждый второй автолюбитель хоть раз в жизни сталкивался с ездой на автомобиле с разбалансированным колесом. В результате такого движения в руле транспортного средства ощущается сильная вибрация, происходит ускоренный износ резины и деталей подвески. Причиной разбалансировки является несовпадение геометрического центра колеса и его центра массы.

Процесс балансировки колес и карданных валов автомобиля предотвращает неравномерное истирание покрышек, увеличивает эксплуатационный период ступичных подшипников и деталей подвески. Наибольшим спросом эта услуга пользуется осенью и весной, когда все автолюбители переобувают своего «железного коня» в зимнюю резину, и наоборот.

Балансировка колес или карданных валов осуществляется только с помощью специализированного оборудования. Простая сборка колеса, хоть и правильная, не подразумевает его автоматическое уравновешивание. Специализированное балансировочное оборудование работает в различных режимах с различными размерами и формами дисков.

Если укрупненно рассмотреть конструкцию станка, то она состоит из опор, электромотора и комплекта измерительных датчиков. В процессе балансировки электромотор вращает оправку, на которой закреплено колесо. С помощью датчиков на вращающемся колесе определяется место неуравновешенности.

По конструкции опор балансировочные станки могут быть:

- Мягкими. В этом случае при балансировке происходит измерение амплитуды и частоты движения опоры, спровоцированных кручением разбалансированного колеса. Под каждый вид детали подбирается индивидуальный станок, следовательно, результаты проверок более точны.

- Жесткими. Здесь происходит измерение давления и фазы ротора. Это универсальный станок, который может тестировать разные виды деталей, но при этом точность измерений не такая высокая, как у станков с мягкими опорами.

Ось вращения у балансировочных стендов может быть как вертикальной, так и горизонтальной. Наиболее точные измерения происходят при наличии автоматизированного привода.

Одним из важнейших устройств станка является датчик измерения скорости. Его работа основана на принципе акселерометра или магнитной индукции.

Следующим, не менее важным устройством является датчик измерения угла разворота.

В зависимости от значения показаний датчиков, а также количества поворотов колеса определяются место и масса, которую необходимо добавить.

По способу ввода данных балансировочные стенды могут быть:

- автоматическими;

- ручными.

При балансировке на автоматическом стенде необходимо ввести данные о диаметре колеса, расстоянии до диска, а иногда и ширине. Такой тип оборудования требуем минимальных затрат по времени для уравновешивания дисков и карданных валов. Вывод информации происходит на жк-монитор в цифровом виде.

Во втором случае специалист производит измерение колеса вручную, с помощью линейки, а затем вводит данные в станок.

Признаки неисправности балансировочного станка

Понять, что оборудование для балансировки карданных валов и колес неисправно, можно по следующим признакам:

- не удается произвести балансировку с первого раза;

- происходит неправильное определение массы и геометрии колеса, что свидетельствует о неисправности датчиков;

- во время работы происходит сброс показателей;

- автоматика выдает сообщение об ошибке балансировочного станка;

- треск подшипников или посторонние шумы от других деталей;

- сильное биение во время работы;

- сбой программного обеспечения.

Это далеко не весь перечень неисправностей, которые указывают на потребность в настройке оборудования или его ремонте. Любая, даже самая незначительная, поломка современного устройства требует обращения к сертифицированному ремонтному персоналу. Профессиональные инженеры с помощью диагностического оборудования могут точно определить ошибки балансировочного станка, признаки и причины неисправностей.

При возникновении сбоев в работе оборудования сотрудники шиномонтажной мастерской должны немедленно прекратить работу и сообщить о возникновении неполадки непосредственному руководству. Руководитель в большинстве случаев принимает решение о ремонте станка в специализированном сервисе.

Ремонтники в первую очередь производят разборку и чистку оборудования, выявляют ошибки балансировочного станка, разбираются в деталях и составляют ведомость обнаруженных дефектов.

На основании этого документа становится понятно, как, каким образом и где можно осуществить ремонт, какие материалы и запасные части потребуются для этого. Все возможные варианты реанимирования оборудования доносятся до владельца мастерской. Заказчик рассматривает их, анализирует каждый на предмет временных и финансовых потерь и принимает окончательное решение в пользу того или иного способа ремонта. Затем составляется смета, осуществляется восстановление работоспособности станка.

В стандартный перечень услуг специализированных сервисных центров по ремонту оборудования для шиноремонтной мастерской входит:

- установка оборудования и наладочные работы;

- калибровка измерительных приборов;

- замена неисправных комплектующих;

- диагностические работы;

- замена технических жидкостей оборудования;

- ремонт электрической части, в том числе замена привода;

- сервисные работы;

- консультационные услуги;

- регулировка механизма;

- замена, калибровка программного обеспечения.

Ошибки балансировочного станка и методы самостоятельного их устранения

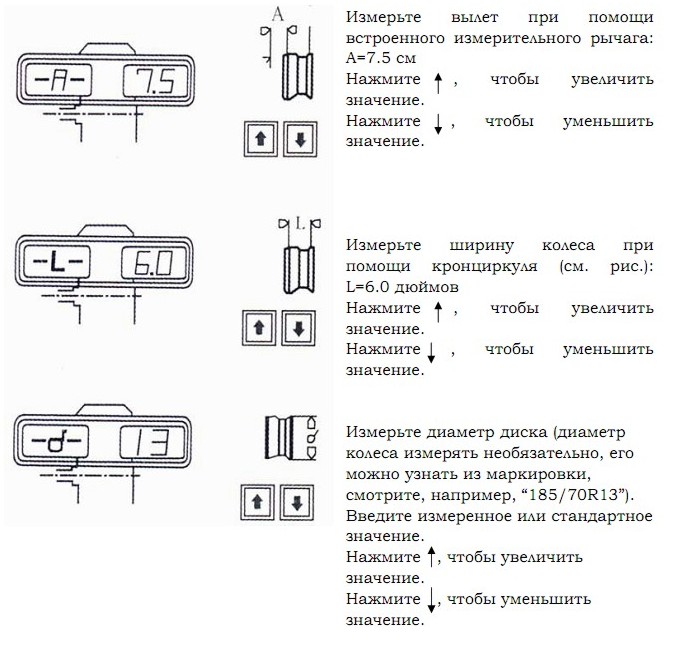

Ниже приведены коды неисправностей и причины их появления, а также методы устранения.

| Код ошибки | Наименование и возможная причина ошибки | Способ устранения |

| Err 1 | Неправильное направление вращения вала или ошибка ротационного датчика. | Поменять местами 2 фазы 380 B или выполнить операции аналогичные ошибкам 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Замена платы вычисления. |

| Err 3 | Ошибки параметров станка | Произвести обнуление параметров станка, если код ошибки сохранится, необходима замена платы вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если оно в норме, возможно появление утечек из-за отсыревания. Требуется просушить станок, плату вычислителя или заменить ее. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется, произведите действия аналогичные ошибке Err 3. Если ошибка возникает при балансировке, это означает, что сигналы с датчиков превышают допустимое значение. |

| Err 6 | Ошибка нулевого отсчёта ротационного датчика | Произвести регулировку положения ротационного датчика и проверить чистоту диска с метками на шкиве. |

| Err 7 | Остановка вала в процессе измерения | Устранить причину остановки |

| Err 8 | Ошибка ротационного датчика | Проверить положение ротационного датчика и чистоту диска с метками |

| Err 9 | Замкнуты кнопки клавиатуры при включении станка | Произвести замену клавиатуры |

| Err 10 | Нет сигнала с частотного преобразователя | Произвести проверку предохранителя на частотном преобразователе, при его неисправности заменить |

Калибровка балансировочного станка

По прошествии определенного времени точность показателей балансировочного станка может падать. Проверку его работы осуществляют следующим образом:

- Берется колесо 15-го или 16-го радиуса и устанавливается на станок.

- В ручном режиме вводятся необходимые параметры.

- Запускается процесс балансировки.

- После остановки колеса выдается результат 25-30. Производится установка грузиков и снова запускается станок. Результат может быть в пределах 05-10.

В случае если после трех балансировок колесо не уравновешивается, то это первый сигнал о необходимости проверки конусов на наличие люфтов и их посадки на валу.

Если указанные выше проблемы подтвердились, то следует провести обязательную калибровку оборудования. Это делается следующим образом:

- После того как показатели доведены до значения 00-00, следует набить грузик весом 100 грамм и запустить процесс балансировки. Должны получиться показатели 00-100.

- Если значения будут составлять 05-95, то уже нужно планировать мероприятия по калибровке станка. Работать на нем еще допустимо, но следует тщательно проверить крепление и наличие люфтов.

- В случае если итоговое значение после контрольной балансировки показывает отклонение в 15 единиц, работа запрещается до калибровки оборудования.

Если не удается достигнуть параметров 00-100, требуется проведение технического обслуживания стенда с привлечением квалифицированного ремонтного персонала. Они произведут его очистку от загрязнений, замерят напряжение сети и т.д. После чего производится повторный процесс калибровки.

Также необходимо обращать внимание на то, как балансировочный стенд производит оценку колеса посредством измерения его параметров. Для этого диск условно делится на горизонтальную и вертикальную плоскости, благодаря чему шина условно разделяется на четыре приблизительно одинаковые части.

При определении параметров колеса главную роль играет точность его установки на вал балансировочного оборудования. Идеальным вариантом является тот, при котором все четыре части оказываются равными. В случае неперпендикулярной установки колеса на вал станка разделение его на части будет неравномерным, что приведет к искажению снимаемых данных.

Нужно ли калибровать новый балансировочный станок

Многие начинающие владельцы шиноремонтной мастерской считают, что при покупке нового балансировочного оборудования можно не производить его калибровку. Правильно это или нет?

При изготовлении балансировочного станка завод-изготовитель обязан провести первичное опробование его работы и осуществить калибровку. Но чаще всего с момента производства оборудования и до его покупки и доставки потребителю может пройти довольно большой период времени, в течение которого станок претерпевает несколько транспортировочных переездов.

Необходимо помнить, что оборудование, предназначенное для балансировки карданных валов и колес, должно проходить периодические проверки, техническое обслуживание и калибровки. Если в процессе работы не получается произвести балансировку с первой попытки, то это является первым признаком того, что вероятно калибровка станка была сбита.

В качестве примера можно рассмотреть балансировочное оборудование фирмы Trommelberg. Этот производитель очень популярен в нашей стране. Правильность показаний нового станка проверяют следующим образом: на правую часть пустого ротора прикрепляют грузик, весом 100 грамм и запускают процесс балансировки.

Идеальными показателями будут: нулевое значение с левой стороны, а с правой – 100. При установке грузика с левой стороны показатели соответственно меняются. Допустимая погрешность оборудования может составлять 1 – 2 грамма. На практике абсолютно новые станки могут выдавать показатели 35-75 вместо положенных 0-100.

Следовательно, после монтажа и пробного включения нового станка необходима его калибровка. Впоследствии это сэкономит время, нервы и позволит оказывать качественные услуги клиентам, которые будут рады посетить ваш сервис еще раз.

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

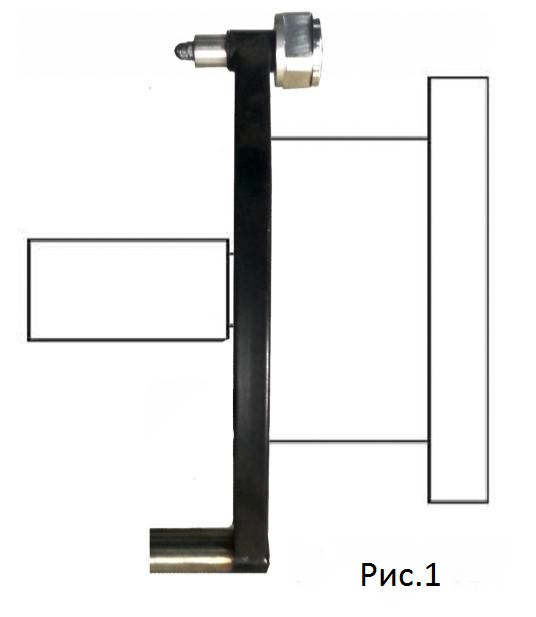

- Калибровка тракта измерения дистанции.

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

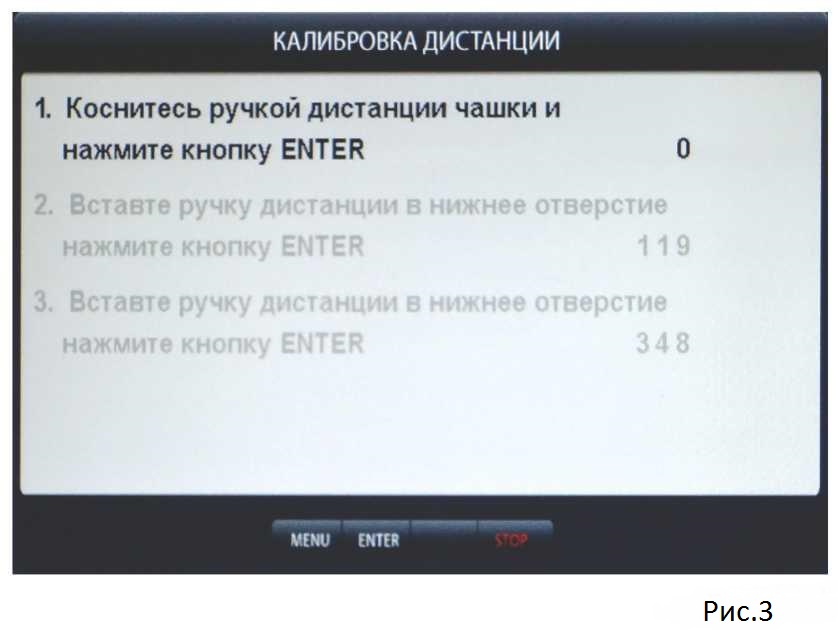

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станке

|

Код ошибки |

Наименование ошибки и вероятная причина |

Метод устранения |

|

Err 1 |

Не правильное направление вращения вала либо ошибка ротационного датчика. |

Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

|

Err 2 |

Ошибка EEPROM. Нет контакта с D9 или она неисправна. |

Заменить плату вычисления. |

|

Err 3 |

Ошибки параметров станка |

Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

|

Err 4 |

Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В |

Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

|

Err 5 |

Ошибка параметра балансировки вала |

Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3. Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение. |

|

Err 6 |

Ошибка нулевого отсчёта ротационного датчика |

Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе. |

|

Err 7 |

Остановка вала в процессе измерения |

Устранить причину остановки |

|

Err 8 |

Ошибка ротационного датчика |

Проверить положение ротационного датчика и чистоту диска с метками |

|

Err 9 |

Замкнуты кнопки клавиатуры при включении станка |

Заменить клавиатуру |

|

Err 10 |

Нет сигнала с частотного преобразователя |

Проверить предохранитель на частотном преобразователе. |

18

ФГОУ ВПО

Оренбургский

государственный аграрный университет

Кафедра Эксплуатация

машин

и оборудования

Лабораторная

работа №

Оренбург — 2004

Машина

балансировочная ЛС1-01В

Инструкция

по эксплуатации

г.

Санкт-Петербург

Тема:

Регулировка и контроль баланса колес

балансировочной машиной ЛС1-01В

Цель

работы:

изучить методы регулировки и контроля

баланса колес; изучить назначение,

устройство и работу балансировочной

машины ЛС1-01В

Оборудование:

балансировочная

машина ЛС1-01В;

набор грузиков; клещи для снятия грузиков

с обода колеса

1.

Общие характеристики

Машина

балансировочная (МБ) ЛС1-01В является

прецизионным устройством со встроенным

компьютером и отображением информации

на 15-ти дюймовом цветном мониторе МБ

оборудована электронным электроприводом

с электромагнитным тормозом и устройством

для автоматического определения

расстояния от корпуса до колеса МБ имеет

программы ALU

для балансировки колес с обедами из

легких ставов, программу статической

балансировки, а также сплит-программу

и программу оптимизации.

2.

Краткие технические характеристики

Максимальный

вес колеса

65 кг

Максимальная

потребляемая мощность

не более 450 Вт

Напряжение

питания

220 В+10% 50 Гц

Дискретность

отсчета

1 г

Рабочая

скорость

250 об/мин.

Диаметр

обода

10-24 дюймов (254-610 мм)

Ширина

обода

1,5-20 дюймов (75-510мм)

Вес

(без адаптеров)

не более 90 кг

Габариты

(рис. 1)

Рис. 1. Общий вид

МБ ЛС1-01В

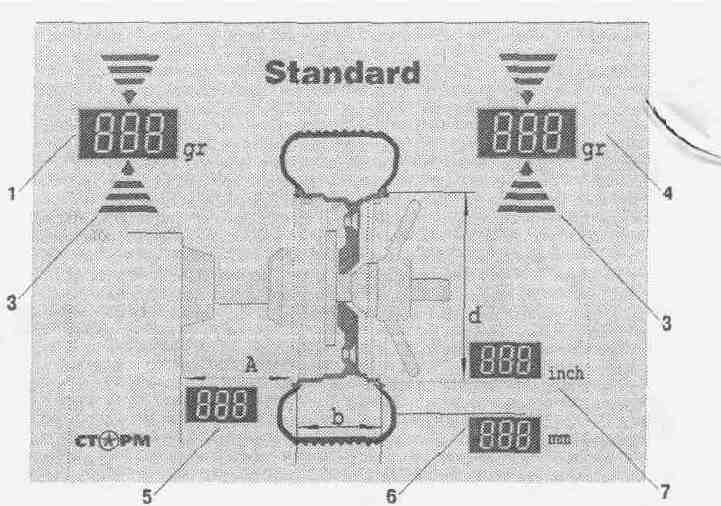

3. Описание клавиатуры

Внешний

вид клавиатуры показан на рис. 2.

Рис. 2. Внешний вид

клавиатуры

Кнопки

1 и 2 — ввод диаметра обода;

Кнопка

3 и 4 — ввод ширины обода;

Кнопка

5 — вывод неокругленного значения

дебаланса;

Кнопка

6 — пересчет величины дебаланса при

изменении параметров A,D,B

(короткое нажатие); вход в программы

СПЛИТ и ОПТИМ (длительное нажатие);

Кнопка

7 — кнопка управления электромагнитным

тормозом (короткое нажатие) и переключения

режимов балансировки: STANDARD,

STATIC,

ALU

1 — ALU

5 (длительное нажатие);

Кнопка

8 — служит для включения режима приведения

колеса в положение установки корректирующих

грузов (короткое нажатие) и входа в

режим настройки параметров (длительное

нажатие);

Кнопка

9 — служит для включения цикла измерения;

Кнопка

10 — служит для экстренного прерывания

цикла измерения.

4. Включение мб

Для

включения МБ установить рукоятку

тумблера на передней стенке корпуса в

верхнее положение.

Примечание:

питание монитора включается также при

включении тумблера питания МБ. При этом

кнопка включения питания на мониторе

должна быть включена. Если после

включения питания МБ изображение на

мониторе не появится и индикаторный

светодиод монитора не горит, нажмите

кнопку включения питания на мониторе.

После

прогрева монитора и загрузки компьютера

МБ на экране устанавливается рабочая

картинка (рис. 3).

Рис.

3. Рабочая картинка на мониторе

1

и 4 — окна отображения значений дебаланса

по внутренней и наружной плоскостям

коррекции.

2

и 3 — сектора отображения углового

положения дебаланса.

5

— окно отображения расстояния от корпуса

до внутренней плоскости коррекции.

6 — окно отображения

ширины обода (расстояния между внутренней

и наружной плоскостями коррекции)

7

— окно отображения диаметра обода

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Балансировочный Станок Лс1-01 Руководство По Эксплуатации

Инструкция на станок CORCH EM43 anatolia » Пт май 15, 2015 4:43 pm. Кто может помочь с руководством на балансир Storm ЛС1 — 01.

Стенд балансировки колес ЛС 1-01 эл/привод (9-26 дюймов) 380В Россия инструкция по эксплуатации балансировочного станка лс1 01. инструкция.

Балансировочное оборудование Руководство по эксплуатации и документация к балансировочному станку СТОРМ ЛС11 Балансировочный станок ЛС 11 Разнесенная схема станка СТОРМ ЛС11 Разнесенная схема ЛС11 Руководство по эксплуатации и документация к балансировочному станку СТОРМ ЛС11-2 Патриот2 Балансировочный станок Патриот2 Руководство по эксплуатации и документация к балансировочному станку СТОРМ ЛС44 Балансировочный станок ЛС44 Руководство по эксплуатации и документация к балансировочному станку СТОРМ ЛС46 Proxy Балансировочный станок ЛС46 Proxy Руководство по эксплуатации и документация к балансировочному станку СТОРМ ЛС4613 Proxy-2p Балансировочный станок ЛС4613 PRoxy-2p Руководство по эксплуатации и документация к грузовому балансировочному станку СТОРМ ЛС32 Балансировочный станок ЛС32 Руководство по эксплуатации и документация к индикатору остаточного дисбаланса (финишной балансировке) СТОРМ ЛС1-01Ф Финишная балансировка ЛС1-01Ф Руководство по эксплуатации и документация к балансировочному станку СТОРМ ЛС-21 «Левша» Балансировочный станок ЛС21 «Левша» Стенды для правки колесных дисков (дископравы) Инструкция по эксплуатации к стенду для правки колесных дисков Doruk 10″-22″ (с токарным станком) Дископрав Doruk 1022 Руководство по эксплуатации к стенду для правки колесных дисков с токарной группой MATIK

Руководство по эксплуатации балансировочного станка ST200A(T) Настоящее руководство содержит в себе инструкции по эксплуатации и обслуживанию станка. Соблюдение этих инструкции оказывает непосредственное влияние на работоспособность станка на протяжении всего срока службы. Перед тем как приступить к эксплуатации станка внимательно прочтите настоящее руководство.

Руководство по эксплуатации и документация к балансировочному станку СТОРМ ЛС11 Балансировочный станок ЛС4613 PRoxy-2p (финишной балансировке) СТОРМ ЛС1 — 01Ф, Финишная балансировка ЛС1 — 01Ф.

ЛС-11 станок балансировочный для колес легковых автомобилей. Стенд обладает высокой надежностью, удобен и прост в эксплуатации, его известной и популярной разновидностью модели ЛС-1 — 01 данного производителя.

View translation. станок балансировочный wb255-n инструкция на русском языке балансировочный клапан микропроцессор лс1 — 01 коды ошибок.

Комментарии (0)Просмотров (424)

Балансировочный станок – оборудование, необходимое для любого шиномонтажа. Колесо крепится на специальную ось и вращается с определенной скоростью, чтобы определить, есть ли нарушения его баланса. Аппарат также поможет исправить выявленные погрешности.

Если баланс колеса нарушен, это может приводить к самым разным последствиям: от ускоренного износа резины и вибрации корпуса автомобиля до ухудшения управляемости и непредсказуемого поведения машины на высокой скорости. Поэтому балансировку колес необходимо проводить после каждого вмешательства в ходовую.

Когда нужно калибровать балансировочный станок

Существует несколько случаев, когда оборудование обязательно нуждается в настройке и точной калибровке:

- После покупки нового станка. Необходимо настроить устройство сразу же после того, как вы приобрели и установили его. Даже если техника калибровалась на заводе, после транспортировки придется сделать это заново.

- После перемещения балансировочного оборудования на новое место. Если пришлось передвинуть агрегат даже в пределах помещения, все равно следует снова его настроить для правильной работы.

- Перед началом сезона. Водители массово переобуваются в летнюю или зимнюю резину два раза в год: весной и осенью. Следует провести калибровку до того, как к вам выстроится очередь клиентов.

Кроме того, обязательно нужно настраивать устройство, если вы стали замечать какие-либо неточности в его измерениях или работе. Например, прибор стал неправильно показывать диаметр колеса.

Калибровка балансировочного станка и ошибки при работе на нём

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станк

е

| Код ошибки | Наименование ошибки и вероятная причина | Метод устранения |

| Err 1 | Не правильное направление вращения вала либо ошибка ротационного датчика. | Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Заменить плату вычисления. |

| Err 3 | Ошибки параметров станка | Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3.

Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение. |

| Err 6 | Ошибка нулевого отсчёта ротационного датчика | Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе. |

| Err 7 | Остановка вала в процессе измерения | Устранить причину остановки |

| Err 8 | Ошибка ротационного датчика | Проверить положение ротационного датчика и чистоту диска с метками |

| Err 9 | Замкнуты кнопки клавиатуры при включении станка | Заменить клавиатуру |

| Err 10 | Нет сигнала с частотного преобразователя | Проверить предохранитель на частотном преобразователе. |

Можно ли калибровать оборудование самостоятельно

Дорогие автоматические балансировочные станки откалибровать самостоятельно не получится. Дело в том, что для этого нужны специальные приборы, а также программные коды, которые есть только у специалистов, занимающихся этим. Но и устанавливают такую аппаратуру, как правило, только крупные сервисные центры, для которых вызвать калибровщика – не проблема.

Оборудование бюджетного сегмента можно калибровать своими силами – подробная инструкция, как это сделать, есть в сопроводительной документации. Процедура проводится при помощи штампованного колеса и набора калибровочных грузиков массой 50-100 грамм.

Ремонт шиномонтажного станка/ стенда

Все оказываемые нами услуги по обслуживанию и ремонту шиномонтажного станка/ стенда выполняются согласно соответствующим нормам, с применением высококачественных приспособлений и привлечением высококвалифицированных знатоков в своей профессиональной области.

Мы осуществляем:

Сервисное сопровождение, техническое обслуживание и ремонт шиномонтажного оборудования, и для грузовых автомобилей в том числе, которое включает обновление жидкостей для смазки, замену ремней, накладок, постоянно изнашивающихся частей, обновление компьютерных программ управления;

Сборку оборудования шиномонтажа, его калибровку и налаживание;

Работы по ремонту, обеспечению и установке новых деталей, необходимых для работы шиномонтажного оборудования, а также регулируем его и настраиваем для правильной работы всех частей оборудования.

Специалисты нашей компании контролируют состояние и совершают ремонт стендов центрировки и монтажа шин таких брендов как:

| Allegro Atek Beisbarth BigRed BL Boxer | CORGHI Dunlop Faip Flying Giuliano Golden | Hoffman Megamount Megaspin Monty Nussbaum Sicam | Sice Speedy Storm Sivik TCS TECO Гаро | Сорокин СТОРМ и т д. |

Условия для калибровки оборудования

Перед тем, как настраивать станок, его сначала следует правильно установить. Для этого обязательно нужно соблюсти такие условия:

- Техника устанавливается на бетонный пол и надежно прикручивается к нему, чтобы исключить встряски и вибрации, которые могут нарушить работу аппарата.

- Нельзя размещать агрегат на деревянном полу или другом настиле, который хорошо передает колебания, иначе вибрация от работы других приборов или шагов персонала будет передаваться на корпус устройства.

- Также недопустимы перепады напряжения, поэтому стоит установить подходящий по мощности стабилизатор, чтобы исключить внезапные скачки тока в сети.

Прежде чем настраивать оборудование, обязательно убедитесь, что все условия соблюдены. Без этого техника не будет работать корректно.

Причины неисправностей

Поломки оборудования делятся на два основных типа: электронные и механические. Электронные неисправности бывают следующих видов:

- сбой в работе датчиков;

- нарушение функционирования блока питания.

Механические неисправности:

- воздействие на корпус станка;

- изнашивание подшипников;

- сбой функционирования валов и втулок.

Существуют характерные признаки, говорящие о выходе из строя балансировочного стенда:

- Колесо не балансируется с первой попытки.

- Неверно определяется геометрия колеса.

- Возникают ошибки при определении массы колеса.

Если станок в целом исправен, но не откалиброван, то решением проблемы станет тарировка (калибровка) датчиков веса и линеек.

Что это?

Фото балансировочного станка

Прежде чем приобрести себе балансировочный станок Hofmann или устройство такого типа как Патриот, Hoffman, Сторм ЛС 11, Сивик, AE T, ВМ 300, TS 500, СВ1930в, Sivik Galaxy, Beissbarth, следует узнать о самом понятии балансировка.

- Если у колес, карданных валов, роторов возникла разбалансировка, тогда геометрический их центр не будет совпадать с центром массы;

- При вращении разбалансированных колес, карданных валов возникает серьезная центробежная сила;

- Она приводит к тому, что автомобиль или станок начинают серьезно вибрировать;

- Повышенная вибрация приводит к активному износу резины и подвески;

- С помощью балансировки карданных валов, используя балансировочный станок Nordberg, Hoffmann, Сторм ЛС 11, Сивик, AE T, ВМ 300, TS 500, СВ1930в, Sivik Galaxy, Beissbarth, вам удастся избежать неравномерного износа колес, повысить срок службы всей подвески;

- Балансировку следует проводить перед сменой резины с летней на зимнюю и наоборот.

Для выполнения грамотной балансировки потребуется специальное устройство. Какой тип выбрать, решать вам. Среди лидеров рынка можно выделить балансировочный станок Hofmann, а также станки Сторм ЛС 11, Сивик, AE T, ВМ 300, TS 500, СВ1930в, Sivik Galaxy, Beissbarth.

Особенности устройства

Чертеж схемы балансировочного станка

Быстросъемная гайка, специальные балансировочные кольца и прочие элементы могут быть неотъемлемой частью установки для шиномонтажа. Перед началом работы своими руками с легковой машиной или грузовым транспортом, следует детальнее узнать про устройство станка-балансировщика.

Читать также: Каким током нужно заряжать никель металлогидридные аккумуляторы

При проверке карданных валов, роторов, колес автомобиля своими руками в помещении шиномонтажа, действует определенный принцип, основанный на конструкции:

- Конструкция включает опоры для установки колес;

- Электродвигатель отвечает за придание вращения проверяемым деталям — колес, карданных валов, роторов и пр.;

- Датчики измерения контролируют обнаружение неточностей в настройках. Датчики следят за показаниями давления и вибрации;

- Получив необходимую информацию, выполняется балансировка.

При этом опоры, используемые в конструкции станка для автомобилей, могут быть двух типов.

- Мягкие. При проверке проводится тестирование частоты движения опор и параметры амплитуды. Под каждый тип проверяемых карданных валов, роторов, колес автомобилей существуют специальные агрегаты. Это повышает точность проверки.

- Жесткие. Они принимают во внимание фазу роторов и давление. С помощью одного станка можно проверять различные детали. Это универсальное устройство, но принцип его работы не позволяет демонстрировать аналогичную точность с конструкциями на мягких опорах.

Есть еще несколько важных моментов, о которых следует знать при выборе станка и работе с ним своими руками.

- Устройство балансировки может иметь горизонтальную или вертикальную ось вращения;

- Автоматизированный привод позволяет получить более высокую точность замеров своими руками;

- Одним из основных элементов конструкции станка для шиномонтажа и проверки колес автомобилей, карданных валов, роторов выступает датчик скорости;

- Датчики скорости могут функционировать на основе магнитной индукции или как акселерометр;

- Еще один значимый для колес автомобилей датчик — тестер измерения угла разворота;

- Считывая показания устройств и количество совершенных вращений колес, рассчитывается масса и место, куда следует добавить или отнять ее часть;

- По принципу ввода параметров станки делятся на ручные и автоматические;

- Ручные предусматривают необходимость делать замеры своими руками линейкой и вводить все параметры собственноручно;

- Автоматические агрегаты требуют ввести параметры про диаметр, ширину или расстояние до диска. Работать с подобными станками лучше, поскольку они быстрее выполняют балансировку колес, карданных валов. Многие сервисы шиномонтажа предпочитают автоматическое устройство.

Включение и выключение агрегата

Балансировочный станок оснащен главным выключателем, который расположен в задней части оборудования. Для активации устройства следует войти в программу и включить систему путем перевода основного тумблера в положение ON. При проведении этой операции не приближайтесь вплотную к вращающимся элементам.

Подождите некоторое время, требуемое на загрузку операционной системы. Затем на дисплее высветится первая программная страница. На экране будет представлено несколько вариантов работы. Остальные функции рассматриваемой техники контролируются посредством пяти клавиш, находящихся в нижней части монитора.

Калибруем балансировочные станки:

Nordberg (Нордберг), Sivik (Сивик), STORM (СТОРМ), Trommelberg (Троммельберг), Hoffmann (Хоффман), BOSCH (Бош), Ravaglioli (Раваёлли), TECO (Теко), Beisbarth (Бизбар), Giuliano (Джулиано), CORGHI (Корги), Sice (Сиче), Sicam (Сикам), Faip (Файп), Nussbaum (Ньюсбаум), Сорокин, Boxer, Flying (Флаинг), Гаро, BEST (Бэст), UNITE (Юнайт), BRITE (Брайт), AE&T, Horex, CB1930B, СБМК 60, ЛС-11, Proxy *(Прокси), Galaxy *, WBE 4100, WBE 4110, WBE 4120DT, WBE 4140, TS-500, TS-1200, ЛС-32, BL-*, TS-*, ТС-* и другие.

Выбирайте профессионалов – это гарантия точного результата и уверенность что Ваш балансировочный станок в сезон не подведет.

Принцип работы

Основной задачей балансировочного станка является определение баланса геометрического центра колеса с его массой. Разбалансированная деталь затрудняет любую работу и может привести к серьезной поломке. Устранение дисбаланса позволяет:

- Увеличить срок применения подшипников.

- Предотвратить преждевременное стирание покрышек.

- Увеличить эксплуатационный период подвесок.

Существует несколько вариантов, посредством которых можно исправить дисбаланс колес или других деталей:

- Кольца для балансировки — используются в процессе ремонта металлообрабатывающих станков.

- Регулировочные винты — в разбалансированную деталь вкручивают специальные штыри, посредством которых ее настраивают.

- Высверливание — наиболее популярный вариант балансировки. Осуществляется посредством создания отверстий, которые меняют вес обрабатываемых деталей.

Читать также: Марки алюминия и их применение

Делаем агрегат самостоятельно

Ниже приведен способ изготовления простейшего балансировочного станка своими руками:

- Между парой одинаковых стоек устанавливается мотоциклетное колесо. Для конструкции потребуются деревянные бруски, раскос, отрезок тавра, центральная панель, шариковый подшипник и гнездо под него, опора, основание, фиксирующая гайка барашкового типа.

- Основные стойки делают из стали, в верхней части вырезают полукруг 32 мм, где монтируется шарикоподшипник. Его страхуют две пластины с полукруглыми вырезами, фиксируются на трех винтах с гайками. Центральная панель поддерживается при помощи пары раскосов.

Основание — это стальной пятимиллиметровый лист 30х50 см, привинченный к деревянным брускам (3х4 см). Вся конструкция скрепляется тавровыми отрезками длиной 135 мм. Принцип работы идентичен центровке колес велосипедов.

Купить «Балансировочный станок System4you SMART» в Москве и России

Представляем Вашему вниманию новое поколение легендарного станка ЛС1-01 (ЛС 11) – балансировочный стенд «SMART».

Сделано в России!

Особенности:

-

Когда-нибудь сталкивались со странной работой китайских балансировочных станков? Отбалансировано колесо, снимаем, ставим обратно и вдруг 20 грамм по левой плоскости и 25 по правой? Это возможно на нешлифованных валах при больших и тяжелых колесах. Конус, благодаря котором колесо центрируется при установке на вал, имеет отверстие диаметром 40 мм.

Сам вал имеет диаметр 40 мм. Но погрешности вызываются 10 долями мм, на глаз мы этого не видим. Диаметр отверстия конуса должен быть больше диаметра вала, но если погрешность вала будет 2-5 десятых мм, погрешность может достигать и 40 грамм! На большинстве китайских заводов-изготовителей балансировочных машин просто нет шлифовального станка ( «круглая шлифовка»), токарные работы не могут давать необходимой точности! Производитель данного станка шлифует валы с точностью до 2 СОТЫХ мм, что позволяет при смене угла установки колес иметь погрешность от 1 грамма, но не более 5 грамм.2) Автоматический разворот колеса после измерения в зону установки первого корректирующего груза.

После измерения станок автоматически повернет и остановит колесо в зоне установки груза (± несколько см от идеального места установки или само идеальное место (зависит от колеса). Оператору либо ничего не придется делать, кроме как устанавливать груз, либо подкорректировать угол колеса на несколько миллиметров.

3) Режим установки самоклеящихся грузов под «6 часов»

Как известно, для установки самоклеящихся грузов в режиме «12 часов» требуется:

1. Установить колесо в положение согласно экрану так, чтобы предполагаемое место установки находилось в самой верхней точке над валом.

2. Запомнить это место (отметить мелком на резине или зажать пальцем).

3. Развернуть колесо в положение, удобное для обзора и очистки (оператор смотрит сверху вниз) — «5 или 6 часов».

4. Очистить область установки груза от грязи и следов клея, оставшихся от старых грузов.

5. Вновь развернуть колесо под «12 часов», для точного выбора места приклеивания.

6. Установить груз максимально точно.

7. Вновь развернуть колесо в положение, удобное для окончательного прижатия груза с усилием, необходимым для сохранения данного груза на своем месте во время эксплуатации автомобиля в течение сезона.При включенном режиме установки груза «6 часов» понадобится гораздо меньше лишних движений:

1. Установить колесо в положение, согласно экрану так, чтобы предполагаемое место установки находилось в самой нижней точке под валом.

2. Очистить область установки груза от грязи и следов клея, оставшихся от старых грузов.

3. Установить груз максимально точно, одновременно прижав его с усилием, необходимым для сохранения данного груза на своем месте во время эксплуатации автомобиля в течение сезона.Это позволит пользователю экономить 57% времени по сравнению с классической установкой под «12 часов» на установку адгезивных грузов.

4) Удлиненная резьбовая часть вала с быстрозажимной гайкой «СТОРМ». Гарантия 24 месяца с момента покупки.

Обычно производители не дают гарантию на навесное оборудование вообще (конуса, валы, гайки и прочее), считая это расходным материалом.

Компания «СТОРМ» пошла по другому пути: Создав свою собственную производственную линию навесного оборудования, «СТОРМ» стали производить не только конуса, но и все элементы быстросъемной гайки. На данный момент инженеры «СТОРМ» добились такого качества, что при правильной эксплуатации по инструкции пара вал-гайка работает безотказно более 3-х лет!»

В связи с этим, гарантия распространяется и на вал с гайкой тоже.

5) Программа разделения самоклеящегося балансировочного груза СПЛИТ (Split)

Режим Split используется при балансировке колес с высококачественными дисками из легких сплавов с целью сохранения внешнего вида колеса за счет установки невидимых снаружи балансировочных грузов за спицами обода.

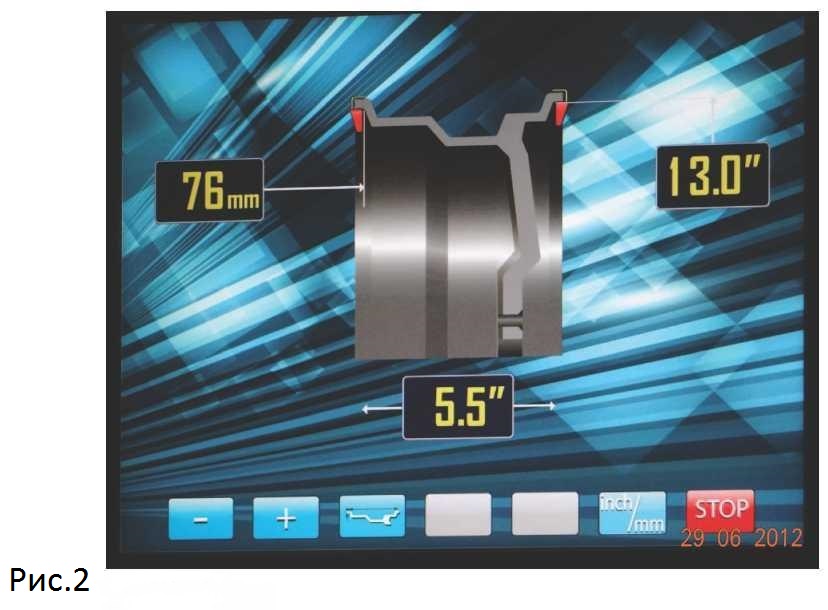

Программа Split может быть использована только для тех схем установки грузов, когда внешняя плоскость коррекции дисбаланса расположена за спицами, т.е. для ALU^ и ALU3P. Программа позволяет таким образом разделить величину балансировочного груза на две части, чтобы обе эти части оказались за спицами.6) Электронный ввод дистанции и диаметра диска балансируемого колеса.

При условии, что на обслуживаемом автомобиле все 4 колеса имеют одинаковые параметры (размеры дисков), для балансирования первого колеса этого автомобиля необходимо ввести параметры диска и выбрать режим установки корректирующих грузов. Для этого необходимо воспользоваться штангой ввода диаметра — дистанции и кнопками на панели балансировочного стенда »+»,» -» и «ALU».

Данные параметры (за исключением ширины) не нужно искать на самом диске и измерять их вручную (при помощи обычной линейки (см или дюйм). Вам достаточно лишь выдвинуть штангу, упереть ее в плоскость и вернуть штангу в исходное положение после звукового сигнала. Диаметр диска D1 и дистанция L1 от корпуса станка до диска записаны в память станка.

Далее Вам необходимо лишь измерить ширину крон-циркулем, ввести ее кнопками» +»,» -» и выбрать режим балансирования кнопкой «ALU», тогда компьютер рассчитает диаметр D2 и дистанцию L2

7) Старт при опускании кожуха

Основная задача кожуха защищать оператора от летящей с колес грязи, но и по технике безопасности старт измерения должен производиться только при закрытом защитном кожухе.

Если оператор понимает оба аспекта, после установки колеса и ввода параметров балансирования ему доступно управление стартом измерения через кнопку на клавиатуре, но есть и другая возможность – старт при опускании кожуха, который экономит время и силы — опустив кожух, оператор не будет нажимать кнопку а запуск измерения произойдет автоматически.