Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

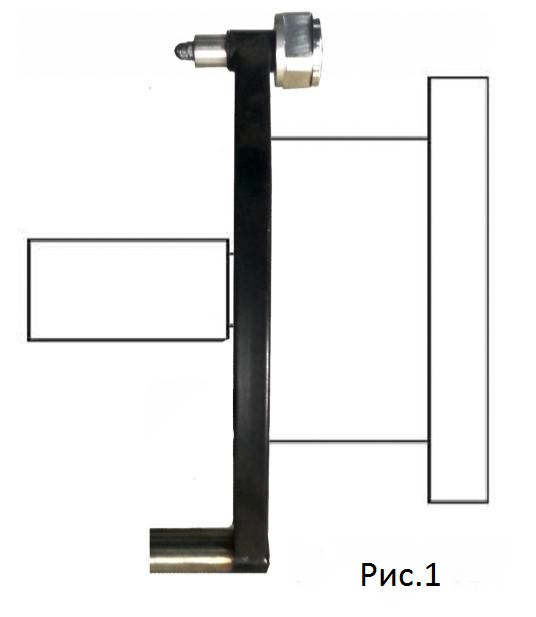

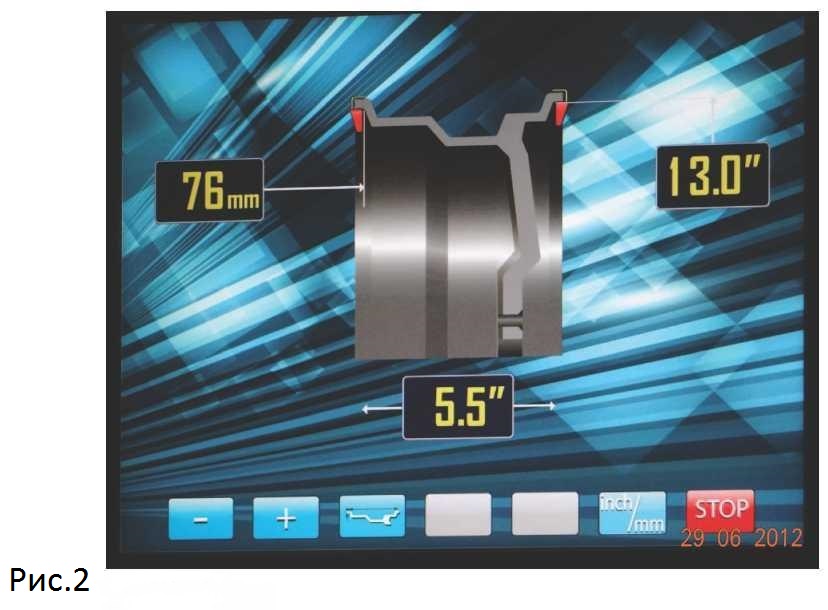

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

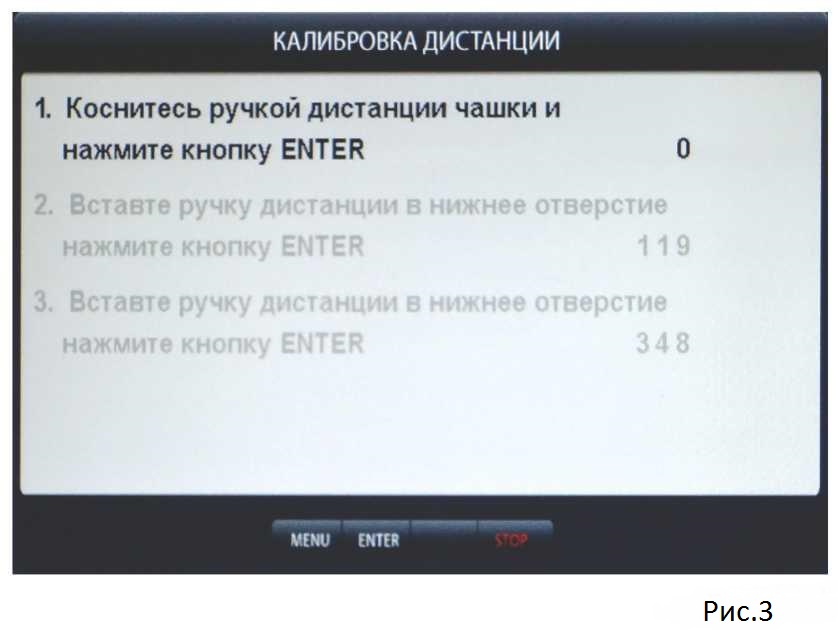

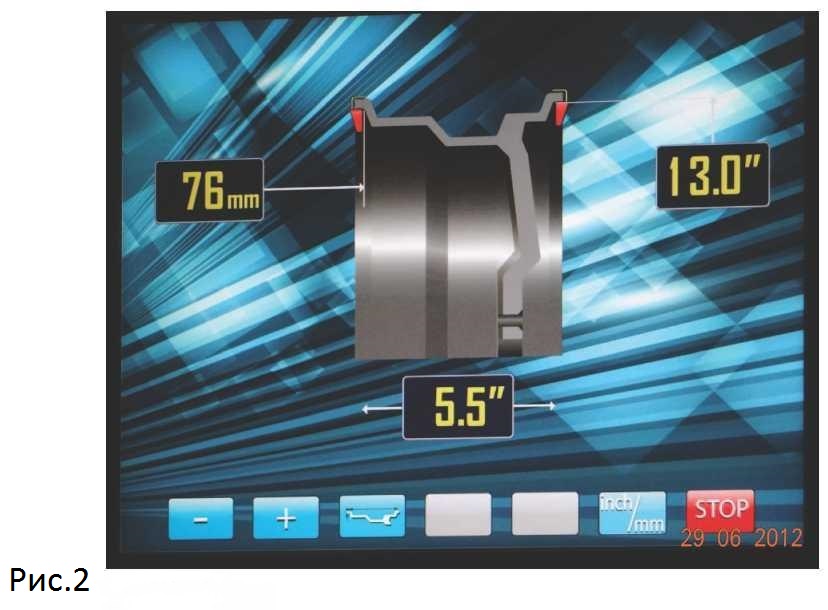

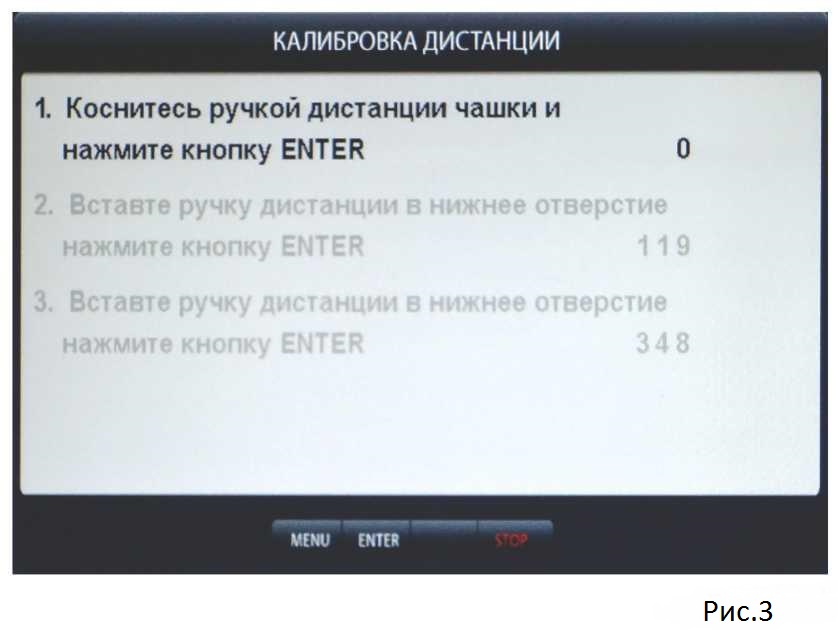

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станке

|

Код ошибки |

Наименование ошибки и вероятная причина |

Метод устранения |

|

Err 1 |

Не правильное направление вращения вала либо ошибка ротационного датчика. |

Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

|

Err 2 |

Ошибка EEPROM. Нет контакта с D9 или она неисправна. |

Заменить плату вычисления. |

|

Err 3 |

Ошибки параметров станка |

Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

|

Err 4 |

Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В |

Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

|

Err 5 |

Ошибка параметра балансировки вала |

Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3. Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение. |

|

Err 6 |

Ошибка нулевого отсчёта ротационного датчика |

Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе. |

|

Err 7 |

Остановка вала в процессе измерения |

Устранить причину остановки |

|

Err 8 |

Ошибка ротационного датчика |

Проверить положение ротационного датчика и чистоту диска с метками |

|

Err 9 |

Замкнуты кнопки клавиатуры при включении станка |

Заменить клавиатуру |

|

Err 10 |

Нет сигнала с частотного преобразователя |

Проверить предохранитель на частотном преобразователе. |

О чем речь? Ошибки балансировочного станка возникают при долгой службе устройства, и это нормальное явление. Большую часть из них можно убрать, проведя несложные манипуляции и калибровку.

На что обратить внимание? Однако сложные неисправности требуют иного подхода. Отремонтировать балансировочный станок своими силами можно, но только если вы четко знаете, что делаете. В противном случае лучше обратиться к специалистам.

В этой статье:

- Устройство балансировочного станка

- Причины и признаки неисправности балансировочного станка

- Ошибки балансировочного станка и методы самостоятельного их устранения

- Калибровка балансировочного станка

- Нужно ли калибровать новый балансировочный станок

Устройство балансировочного станка

Наверное, каждый второй автолюбитель хоть раз в жизни сталкивался с ездой на автомобиле с разбалансированным колесом. В результате такого движения в руле транспортного средства ощущается сильная вибрация, происходит ускоренный износ резины и деталей подвески. Причиной разбалансировки является несовпадение геометрического центра колеса и его центра массы.

Процесс балансировки колес и карданных валов автомобиля предотвращает неравномерное истирание покрышек, увеличивает эксплуатационный период ступичных подшипников и деталей подвески. Наибольшим спросом эта услуга пользуется осенью и весной, когда все автолюбители переобувают своего «железного коня» в зимнюю резину, и наоборот.

Балансировка колес или карданных валов осуществляется только с помощью специализированного оборудования. Простая сборка колеса, хоть и правильная, не подразумевает его автоматическое уравновешивание. Специализированное балансировочное оборудование работает в различных режимах с различными размерами и формами дисков.

Если укрупненно рассмотреть конструкцию станка, то она состоит из опор, электромотора и комплекта измерительных датчиков. В процессе балансировки электромотор вращает оправку, на которой закреплено колесо. С помощью датчиков на вращающемся колесе определяется место неуравновешенности.

По конструкции опор балансировочные станки могут быть:

- Мягкими. В этом случае при балансировке происходит измерение амплитуды и частоты движения опоры, спровоцированных кручением разбалансированного колеса. Под каждый вид детали подбирается индивидуальный станок, следовательно, результаты проверок более точны.

- Жесткими. Здесь происходит измерение давления и фазы ротора. Это универсальный станок, который может тестировать разные виды деталей, но при этом точность измерений не такая высокая, как у станков с мягкими опорами.

Ось вращения у балансировочных стендов может быть как вертикальной, так и горизонтальной. Наиболее точные измерения происходят при наличии автоматизированного привода.

Одним из важнейших устройств станка является датчик измерения скорости. Его работа основана на принципе акселерометра или магнитной индукции.

Следующим, не менее важным устройством является датчик измерения угла разворота.

В зависимости от значения показаний датчиков, а также количества поворотов колеса определяются место и масса, которую необходимо добавить.

По способу ввода данных балансировочные стенды могут быть:

- автоматическими;

- ручными.

При балансировке на автоматическом стенде необходимо ввести данные о диаметре колеса, расстоянии до диска, а иногда и ширине. Такой тип оборудования требуем минимальных затрат по времени для уравновешивания дисков и карданных валов. Вывод информации происходит на жк-монитор в цифровом виде.

Во втором случае специалист производит измерение колеса вручную, с помощью линейки, а затем вводит данные в станок.

Признаки неисправности балансировочного станка

Понять, что оборудование для балансировки карданных валов и колес неисправно, можно по следующим признакам:

- не удается произвести балансировку с первого раза;

- происходит неправильное определение массы и геометрии колеса, что свидетельствует о неисправности датчиков;

- во время работы происходит сброс показателей;

- автоматика выдает сообщение об ошибке балансировочного станка;

- треск подшипников или посторонние шумы от других деталей;

- сильное биение во время работы;

- сбой программного обеспечения.

Это далеко не весь перечень неисправностей, которые указывают на потребность в настройке оборудования или его ремонте. Любая, даже самая незначительная, поломка современного устройства требует обращения к сертифицированному ремонтному персоналу. Профессиональные инженеры с помощью диагностического оборудования могут точно определить ошибки балансировочного станка, признаки и причины неисправностей.

При возникновении сбоев в работе оборудования сотрудники шиномонтажной мастерской должны немедленно прекратить работу и сообщить о возникновении неполадки непосредственному руководству. Руководитель в большинстве случаев принимает решение о ремонте станка в специализированном сервисе.

Ремонтники в первую очередь производят разборку и чистку оборудования, выявляют ошибки балансировочного станка, разбираются в деталях и составляют ведомость обнаруженных дефектов.

На основании этого документа становится понятно, как, каким образом и где можно осуществить ремонт, какие материалы и запасные части потребуются для этого. Все возможные варианты реанимирования оборудования доносятся до владельца мастерской. Заказчик рассматривает их, анализирует каждый на предмет временных и финансовых потерь и принимает окончательное решение в пользу того или иного способа ремонта. Затем составляется смета, осуществляется восстановление работоспособности станка.

В стандартный перечень услуг специализированных сервисных центров по ремонту оборудования для шиноремонтной мастерской входит:

- установка оборудования и наладочные работы;

- калибровка измерительных приборов;

- замена неисправных комплектующих;

- диагностические работы;

- замена технических жидкостей оборудования;

- ремонт электрической части, в том числе замена привода;

- сервисные работы;

- консультационные услуги;

- регулировка механизма;

- замена, калибровка программного обеспечения.

Товары из категории

Перейти в каталог

Ошибки балансировочного станка и методы самостоятельного их устранения

Ниже приведены коды неисправностей и причины их появления, а также методы устранения.

| Код ошибки | Наименование и возможная причина ошибки | Способ устранения |

| Err 1 | Неправильное направление вращения вала или ошибка ротационного датчика. | Поменять местами 2 фазы 380 B или выполнить операции аналогичные ошибкам 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Замена платы вычисления. |

| Err 3 | Ошибки параметров станка | Произвести обнуление параметров станка, если код ошибки сохранится, необходима замена платы вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если оно в норме, возможно появление утечек из-за отсыревания. Требуется просушить станок, плату вычислителя или заменить ее. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется, произведите действия аналогичные ошибке Err 3. Если ошибка возникает при балансировке, это означает, что сигналы с датчиков превышают допустимое значение. |

| Err 6 | Ошибка нулевого отсчёта ротационного датчика | Произвести регулировку положения ротационного датчика и проверить чистоту диска с метками на шкиве. |

| Err 7 | Остановка вала в процессе измерения | Устранить причину остановки |

| Err 8 | Ошибка ротационного датчика | Проверить положение ротационного датчика и чистоту диска с метками |

| Err 9 | Замкнуты кнопки клавиатуры при включении станка | Произвести замену клавиатуры |

| Err 10 | Нет сигнала с частотного преобразователя | Произвести проверку предохранителя на частотном преобразователе, при его неисправности заменить |

Калибровка балансировочного станка

По прошествии определенного времени точность показателей балансировочного станка может падать. Проверку его работы осуществляют следующим образом:

- Берется колесо 15-го или 16-го радиуса и устанавливается на станок.

- В ручном режиме вводятся необходимые параметры.

- Запускается процесс балансировки.

- После остановки колеса выдается результат 25-30. Производится установка грузиков и снова запускается станок. Результат может быть в пределах 05-10.

В случае если после трех балансировок колесо не уравновешивается, то это первый сигнал о необходимости проверки конусов на наличие люфтов и их посадки на валу.

Если указанные выше проблемы подтвердились, то следует провести обязательную калибровку оборудования. Это делается следующим образом:

- После того как показатели доведены до значения 00-00, следует набить грузик весом 100 грамм и запустить процесс балансировки. Должны получиться показатели 00-100.

- Если значения будут составлять 05-95, то уже нужно планировать мероприятия по калибровке станка. Работать на нем еще допустимо, но следует тщательно проверить крепление и наличие люфтов.

- В случае если итоговое значение после контрольной балансировки показывает отклонение в 15 единиц, работа запрещается до калибровки оборудования.

Если не удается достигнуть параметров 00-100, требуется проведение технического обслуживания стенда с привлечением квалифицированного ремонтного персонала. Они произведут его очистку от загрязнений, замерят напряжение сети и т.д. После чего производится повторный процесс калибровки.

Также необходимо обращать внимание на то, как балансировочный стенд производит оценку колеса посредством измерения его параметров. Для этого диск условно делится на горизонтальную и вертикальную плоскости, благодаря чему шина условно разделяется на четыре приблизительно одинаковые части.

При определении параметров колеса главную роль играет точность его установки на вал балансировочного оборудования. Идеальным вариантом является тот, при котором все четыре части оказываются равными. В случае неперпендикулярной установки колеса на вал станка разделение его на части будет неравномерным, что приведет к искажению снимаемых данных.

Нужно ли калибровать новый балансировочный станок

Многие начинающие владельцы шиноремонтной мастерской считают, что при покупке нового балансировочного оборудования можно не производить его калибровку. Правильно это или нет?

При изготовлении балансировочного станка завод-изготовитель обязан провести первичное опробование его работы и осуществить калибровку. Но чаще всего с момента производства оборудования и до его покупки и доставки потребителю может пройти довольно большой период времени, в течение которого станок претерпевает несколько транспортировочных переездов.

Необходимо помнить, что оборудование, предназначенное для балансировки карданных валов и колес, должно проходить периодические проверки, техническое обслуживание и калибровки. Если в процессе работы не получается произвести балансировку с первой попытки, то это является первым признаком того, что вероятно калибровка станка была сбита.

В качестве примера можно рассмотреть балансировочное оборудование фирмы Trommelberg. Этот производитель очень популярен в нашей стране. Правильность показаний нового станка проверяют следующим образом: на правую часть пустого ротора прикрепляют грузик, весом 100 грамм и запускают процесс балансировки.

Идеальными показателями будут: нулевое значение с левой стороны, а с правой – 100. При установке грузика с левой стороны показатели соответственно меняются. Допустимая погрешность оборудования может составлять 1 – 2 грамма. На практике абсолютно новые станки могут выдавать показатели 35-75 вместо положенных 0-100.

Следовательно, после монтажа и пробного включения нового станка необходима его калибровка. Впоследствии это сэкономит время, нервы и позволит оказывать качественные услуги клиентам, которые будут рады посетить ваш сервис еще раз.

О чем речь? Ошибки балансировочного станка возникают при долгой службе устройства, и это нормальное явление. Большую часть из них можно убрать, проведя несложные манипуляции и калибровку.

На что обратить внимание? Однако сложные неисправности требуют иного подхода. Отремонтировать балансировочный станок своими силами можно, но только если вы четко знаете, что делаете. В противном случае лучше обратиться к специалистам.

В этой статье:

- Устройство балансировочного станка

- Причины и признаки неисправности балансировочного станка

- Ошибки балансировочного станка и методы самостоятельного их устранения

- Калибровка балансировочного станка

- Нужно ли калибровать новый балансировочный станок

Устройство балансировочного станка

Наверное, каждый второй автолюбитель хоть раз в жизни сталкивался с ездой на автомобиле с разбалансированным колесом. В результате такого движения в руле транспортного средства ощущается сильная вибрация, происходит ускоренный износ резины и деталей подвески. Причиной разбалансировки является несовпадение геометрического центра колеса и его центра массы.

Процесс балансировки колес и карданных валов автомобиля предотвращает неравномерное истирание покрышек, увеличивает эксплуатационный период ступичных подшипников и деталей подвески. Наибольшим спросом эта услуга пользуется осенью и весной, когда все автолюбители переобувают своего «железного коня» в зимнюю резину, и наоборот.

Балансировка колес или карданных валов осуществляется только с помощью специализированного оборудования. Простая сборка колеса, хоть и правильная, не подразумевает его автоматическое уравновешивание. Специализированное балансировочное оборудование работает в различных режимах с различными размерами и формами дисков.

Если укрупненно рассмотреть конструкцию станка, то она состоит из опор, электромотора и комплекта измерительных датчиков. В процессе балансировки электромотор вращает оправку, на которой закреплено колесо. С помощью датчиков на вращающемся колесе определяется место неуравновешенности.

По конструкции опор балансировочные станки могут быть:

- Мягкими. В этом случае при балансировке происходит измерение амплитуды и частоты движения опоры, спровоцированных кручением разбалансированного колеса. Под каждый вид детали подбирается индивидуальный станок, следовательно, результаты проверок более точны.

- Жесткими. Здесь происходит измерение давления и фазы ротора. Это универсальный станок, который может тестировать разные виды деталей, но при этом точность измерений не такая высокая, как у станков с мягкими опорами.

Ось вращения у балансировочных стендов может быть как вертикальной, так и горизонтальной. Наиболее точные измерения происходят при наличии автоматизированного привода.

Одним из важнейших устройств станка является датчик измерения скорости. Его работа основана на принципе акселерометра или магнитной индукции.

Следующим, не менее важным устройством является датчик измерения угла разворота.

В зависимости от значения показаний датчиков, а также количества поворотов колеса определяются место и масса, которую необходимо добавить.

По способу ввода данных балансировочные стенды могут быть:

- автоматическими;

- ручными.

При балансировке на автоматическом стенде необходимо ввести данные о диаметре колеса, расстоянии до диска, а иногда и ширине. Такой тип оборудования требуем минимальных затрат по времени для уравновешивания дисков и карданных валов. Вывод информации происходит на жк-монитор в цифровом виде.

Во втором случае специалист производит измерение колеса вручную, с помощью линейки, а затем вводит данные в станок.

Признаки неисправности балансировочного станка

Понять, что оборудование для балансировки карданных валов и колес неисправно, можно по следующим признакам:

- не удается произвести балансировку с первого раза;

- происходит неправильное определение массы и геометрии колеса, что свидетельствует о неисправности датчиков;

- во время работы происходит сброс показателей;

- автоматика выдает сообщение об ошибке балансировочного станка;

- треск подшипников или посторонние шумы от других деталей;

- сильное биение во время работы;

- сбой программного обеспечения.

Это далеко не весь перечень неисправностей, которые указывают на потребность в настройке оборудования или его ремонте. Любая, даже самая незначительная, поломка современного устройства требует обращения к сертифицированному ремонтному персоналу. Профессиональные инженеры с помощью диагностического оборудования могут точно определить ошибки балансировочного станка, признаки и причины неисправностей.

При возникновении сбоев в работе оборудования сотрудники шиномонтажной мастерской должны немедленно прекратить работу и сообщить о возникновении неполадки непосредственному руководству. Руководитель в большинстве случаев принимает решение о ремонте станка в специализированном сервисе.

Ремонтники в первую очередь производят разборку и чистку оборудования, выявляют ошибки балансировочного станка, разбираются в деталях и составляют ведомость обнаруженных дефектов.

На основании этого документа становится понятно, как, каким образом и где можно осуществить ремонт, какие материалы и запасные части потребуются для этого. Все возможные варианты реанимирования оборудования доносятся до владельца мастерской. Заказчик рассматривает их, анализирует каждый на предмет временных и финансовых потерь и принимает окончательное решение в пользу того или иного способа ремонта. Затем составляется смета, осуществляется восстановление работоспособности станка.

В стандартный перечень услуг специализированных сервисных центров по ремонту оборудования для шиноремонтной мастерской входит:

- установка оборудования и наладочные работы;

- калибровка измерительных приборов;

- замена неисправных комплектующих;

- диагностические работы;

- замена технических жидкостей оборудования;

- ремонт электрической части, в том числе замена привода;

- сервисные работы;

- консультационные услуги;

- регулировка механизма;

- замена, калибровка программного обеспечения.

Ошибки балансировочного станка и методы самостоятельного их устранения

Ниже приведены коды неисправностей и причины их появления, а также методы устранения.

| Код ошибки | Наименование и возможная причина ошибки | Способ устранения |

| Err 1 | Неправильное направление вращения вала или ошибка ротационного датчика. | Поменять местами 2 фазы 380 B или выполнить операции аналогичные ошибкам 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Замена платы вычисления. |

| Err 3 | Ошибки параметров станка | Произвести обнуление параметров станка, если код ошибки сохранится, необходима замена платы вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если оно в норме, возможно появление утечек из-за отсыревания. Требуется просушить станок, плату вычислителя или заменить ее. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется, произведите действия аналогичные ошибке Err 3. Если ошибка возникает при балансировке, это означает, что сигналы с датчиков превышают допустимое значение. |

| Err 6 | Ошибка нулевого отсчёта ротационного датчика | Произвести регулировку положения ротационного датчика и проверить чистоту диска с метками на шкиве. |

| Err 7 | Остановка вала в процессе измерения | Устранить причину остановки |

| Err 8 | Ошибка ротационного датчика | Проверить положение ротационного датчика и чистоту диска с метками |

| Err 9 | Замкнуты кнопки клавиатуры при включении станка | Произвести замену клавиатуры |

| Err 10 | Нет сигнала с частотного преобразователя | Произвести проверку предохранителя на частотном преобразователе, при его неисправности заменить |

Калибровка балансировочного станка

По прошествии определенного времени точность показателей балансировочного станка может падать. Проверку его работы осуществляют следующим образом:

- Берется колесо 15-го или 16-го радиуса и устанавливается на станок.

- В ручном режиме вводятся необходимые параметры.

- Запускается процесс балансировки.

- После остановки колеса выдается результат 25-30. Производится установка грузиков и снова запускается станок. Результат может быть в пределах 05-10.

В случае если после трех балансировок колесо не уравновешивается, то это первый сигнал о необходимости проверки конусов на наличие люфтов и их посадки на валу.

Если указанные выше проблемы подтвердились, то следует провести обязательную калибровку оборудования. Это делается следующим образом:

- После того как показатели доведены до значения 00-00, следует набить грузик весом 100 грамм и запустить процесс балансировки. Должны получиться показатели 00-100.

- Если значения будут составлять 05-95, то уже нужно планировать мероприятия по калибровке станка. Работать на нем еще допустимо, но следует тщательно проверить крепление и наличие люфтов.

- В случае если итоговое значение после контрольной балансировки показывает отклонение в 15 единиц, работа запрещается до калибровки оборудования.

Если не удается достигнуть параметров 00-100, требуется проведение технического обслуживания стенда с привлечением квалифицированного ремонтного персонала. Они произведут его очистку от загрязнений, замерят напряжение сети и т.д. После чего производится повторный процесс калибровки.

Также необходимо обращать внимание на то, как балансировочный стенд производит оценку колеса посредством измерения его параметров. Для этого диск условно делится на горизонтальную и вертикальную плоскости, благодаря чему шина условно разделяется на четыре приблизительно одинаковые части.

При определении параметров колеса главную роль играет точность его установки на вал балансировочного оборудования. Идеальным вариантом является тот, при котором все четыре части оказываются равными. В случае неперпендикулярной установки колеса на вал станка разделение его на части будет неравномерным, что приведет к искажению снимаемых данных.

Нужно ли калибровать новый балансировочный станок

Многие начинающие владельцы шиноремонтной мастерской считают, что при покупке нового балансировочного оборудования можно не производить его калибровку. Правильно это или нет?

При изготовлении балансировочного станка завод-изготовитель обязан провести первичное опробование его работы и осуществить калибровку. Но чаще всего с момента производства оборудования и до его покупки и доставки потребителю может пройти довольно большой период времени, в течение которого станок претерпевает несколько транспортировочных переездов.

Необходимо помнить, что оборудование, предназначенное для балансировки карданных валов и колес, должно проходить периодические проверки, техническое обслуживание и калибровки. Если в процессе работы не получается произвести балансировку с первой попытки, то это является первым признаком того, что вероятно калибровка станка была сбита.

В качестве примера можно рассмотреть балансировочное оборудование фирмы Trommelberg. Этот производитель очень популярен в нашей стране. Правильность показаний нового станка проверяют следующим образом: на правую часть пустого ротора прикрепляют грузик, весом 100 грамм и запускают процесс балансировки.

Идеальными показателями будут: нулевое значение с левой стороны, а с правой – 100. При установке грузика с левой стороны показатели соответственно меняются. Допустимая погрешность оборудования может составлять 1 – 2 грамма. На практике абсолютно новые станки могут выдавать показатели 35-75 вместо положенных 0-100.

Следовательно, после монтажа и пробного включения нового станка необходима его калибровка. Впоследствии это сэкономит время, нервы и позволит оказывать качественные услуги клиентам, которые будут рады посетить ваш сервис еще раз.

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станке

|

Код ошибки |

Наименование ошибки и вероятная причина |

Метод устранения |

|

Err 1 |

Не правильное направление вращения вала либо ошибка ротационного датчика. |

Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

|

Err 2 |

Ошибка EEPROM. Нет контакта с D9 или она неисправна. |

Заменить плату вычисления. |

|

Err 3 |

Ошибки параметров станка |

Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

|

Err 4 |

Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП <0.8 В или >2.3 В |

Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

|

Err 5 |

Ошибка параметра балансировки вала |

Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3. Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение. |

|

Err 6 |

Ошибка нулевого отсчёта ротационного датчика |

Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе. |

|

Err 7 |

Остановка вала в процессе измерения |

Устранить причину остановки |

|

Err 8 |

Ошибка ротационного датчика |

Проверить положение ротационного датчика и чистоту диска с метками |

|

Err 9 |

Замкнуты кнопки клавиатуры при включении станка |

Заменить клавиатуру |

|

Err 10 |

Нет сигнала с частотного преобразователя |

Проверить предохранитель на частотном преобразователе. |

Добрый день или вечер,помогите пожалуйста,у лучшего друга был пожар в шиномонтажке,пожарные потушили вовремя,всё закоптилось в том числе и плата балансировочника(микропроцессор ЛС1-01)(плату отмыл в спирте,почистил).С Балансировочниками раньше не сталкивался,поэтому сильно не ругайте..Сейчас при включении выдаёт ошибку Err 4. Если при включенном отключить маленький разъём от платы и перезапустить выдаёт 00 как в нормальном режиме,потом подключить этот разъём,может прокрутить вал и выдать неизвестные (правильные-неправильные) результаты,может просто крутить без остановки и выдачи результатов,при нажатии кнопки стоп,перезапуск,с Err 4

Вопрос 1 может ли что то случится с датчиками-всё было покрыто чёрным налётом,который быстро отмыл спиртом(не снимая датчиков)?

Вопрос 2 можно ли их как то очистить(например в спирте или чем ещё) или как проверить эти датчики?

Вопрос 3 если они дохлые(датчики),где их приобрести поближе? (Иркутская обл)

P.S. хочу помочь лучшему другу,другого заработка у него нет,кроме как грабить и убивать(шутка,но в каждой..)

инструмент весь есть-осц.,мульт, и т.д.

состав: проц MC68HC908MR32CFU OK49N HDL0208

микросхема с датчиков LM324

микросхема 74HC14

2 микросхемы 28D5J2K HC14

2 микросхемы индикации К155лн3

Заранее благодарен,нужно помочь другу,фото платы если надо вышлю(шасси не написано),прошивку скачал,правда уже с убитой платы ,но почти работает

Иркутская обл piland@bk.ru

AuXiN

Сообщения: 1

Зарегистрирован: Пн ноя 17, 2014 11:26 pm

15-РЕШЕНИЕ ПРОБЛЕМ

Возможно принять во внимание различные причины возникновения некорректной работы станка. Если микропроцессор обнаруживает их, на дисплей выводятся индикатор «Err» и номер ошибки со следующими расшифровками.

ОШИБКА РАСШИФРОВКА

1: Нет сигнала о вращении. Приемник может быть в неправильном положении, мотор может не запуститься, что-то мешает движению колеса.

2: Во время определения цикла скорость обода опустилась ниже 60n/1′.

3: Ошибка в математических подсчетах, возможно из-за неверного автоматического ввода. Повторите операцию автоматического ввода. Может иметь место дисбаланс колеса.

4: Мотор движется в обратную сторону.

5: Защитный экран не был опущен во время пуска вращательного механизма.

7: Ошибка внесения в память данных с автоматического ввода. Повторите автоматический ввод.

8: Ошибка во время процедуры автоматического ввода. Может быть вызвана проведением второго оборота без прикрепленного груза либо из-за неисправности кабеля преобразователя.

16-ПЛАНОВОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Прежде, чем приступить к действиям, описанным ниже, отключите станок от электросети.

Корректировка натяжения ремня:

- Снимите защитный кожух.

- Ослабьте 4 болта, крепящих мотор и скорректируйте положение мотора, тем самым натягивая ремень.

- Затяните 4 болта у мотора и закрепите защитный кожух в первоначальном положении.

«Непостоянная» индикация дисбаланса:

Возможны ситуации, при которых после балансирования колеса, его снятия и повторной установки на станок обнаруживается его дисбаланс.

Это происходит не из-за неверной индикации станка, а по причине неправильной установки диска на муфту — за две фазы крепления диск изменил свое положение относительно вала балансирующего устройства. Если диск зафиксирован на муфте с помощью болтов, это может случиться из-за того, что болты не были перпендикулярно, осторожно, постепенно затянуты, одно или несколько (если это случается слишком часто) отверстий на диске имеет слишком большой диаметр.

Необоснованные ошибки до 10 грамм (0.4 унции) являются допустимыми по причине дисков с заблокированными конусами. Если колесо закреплено болтами или штифтами, эта ошибка возникает чаще.

Баланс колеса после его обслуживания на станке зависит от наличия или отсутствия дисбаланса на барабане балансирующего устройства или — очень часто — из-за отверстий, крепящих диск и барабан — они могут иметь слишком большое расхождение. По этой причине может быть необходима завершающая балансировка установленного колеса.

17-ГАРАНТИЙНОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

(только для квалифицированных специалистов)

П

РОВЕРКА ДИСТАНЦИИ КОЛЕИ

Эта колея не требует корректировки. Единственное, что может требовать внимания — изменение положения разметочной полосы. Эта полоса должна быть расположена следующим образом: если точка совпадает с плоскостью приемника в лежачем положении, линия, отмечающая 19, должна располагаться у белой нейлоновой гильзы. (точка отсчета).

ПРОВЕРКА ПОЗИЦИОННОГО ДАТЧИКА

Д

ля проверки корректной работы позиционного сенсора, выполните следующую диагностику:

- Удостоверьтесь, что ни один из трёх фотоэлементов не трется о диск фиксации, и что ни один из них не находится положении RESET (СБРОС).

- Используя вольтметр в режиме постоянного тока, проверьте следующие напряжения (машина должна быть включена, но не запущен вращающийся механизм):

-между заземлением 4 и проводом 5 устойчивое напряжение +5 Вольт

-между заземлением 4 и проводом 2 (RESET (СБРОС)) +4,5-4,8 Вольт, если переключатель RESET закрывает фотоэлемент и 0 Вольт, если не закрывает.

-между заземлением 4 и проводом 1 (CLOCK (ЧАСЫ)) и между заземлением и проводом 3 (U/D) напряжение должно колебаться в пределах от 0 Вольт до 4,5-4,8 Вольт при медленном пуске вращающегося вала.

ВАЖНО: Если позиционный механизм должен быть перемещен, снимите панель, только отвинчивая два крепежных болта, но не снимайте кронштейн. Это упростит изменение положения.

КОРРЕКТИРОВКА ПОЛОЖЕНИЯ ПЬЕЗО-ДАТЧИКА

ИНСТРУКЦИИ ПО КОРРЕКТИРОВКЕ ПОЛОЖЕНИЯ ПЬЕЗО-ДАТЧИКА

И

- Снимите боковую крышку и поднимите панель.

- Снимите болты 1 и 2 вместе с пружиной и шайбами.

- Ослабьте гайки 3,4 и 5 и отсоедините части.

- Поставьте новые части в последовательности и без фиксирования гаек.

ЗАМЕТКА: пьезо-части должны быть закреплены в соответствии с положением цветных проводов, как показано на рисунке.

- Закрутите гайку с помощью ключа. Гайки 3 и 4 должны быть зафиксированы руками (примерно пол оборота ключа). Держите шпиндель вала ровно в линии.

- Поставьте обратно пружину и гайки 1 и 2, таким образом, чтобы прокладка полностью закрывала гайки. После этого ослабьте их на пол оборота, это даст пьезо-частям встать в правильное положение.

- Смажьте пьезо-части обильным слоем силикона. (ЗАМЕТКА: эффективность пьезо-кристаллов обеспечивается изоляцией выше 50 МОм.

- Поставьте боковую крышку и поднимите панель.

1

19-СПИСОК ЗАПАСНЫХ ДЕТАЛЕЙ

| Номер | Код | Описание | Кол-во | Номер | Код | Описание | Кол-во | |

| 1 | P-100-900000-0 | Винт | 4 | 39 | S-140-008300-0 | Камрьютерная панель | 1 | |

| 2 | P-100-080000-0 | Шайба | 2 | 40 | B-007-060081-0 | Винт | 8 | |

| 3 | B-024-050061-0 | База | 1 | 41 | PX-830-100000-0 | Плата ввода | 1 | |

| 4 | B-024-050251-0 | Кожух | 1 | 42 | S-135-001500-1 | Дисплей | 1 | |

| 5 | B-024-050251-0 | Шайба | 3 | 43 | S-115-008600-0 | Панель ввода | 1 | |

| 6 | B-040-050000-1 | Винт | 3 | |||||

| 7 | P-000-001001-0 | Выступ | 3 | 101 | S-042-000380-0 | Пружина | 1 | |

| 8 | PX-100-010920-0 | Панель регули-ровки мотора | 1 | 102 | P-100-180000-0 | Втулка | 2 | |

| 9 | Панель видеовыхода | 1 | 103 | PX-096-040000-0 | Вал | 1 | ||

| 10 | S-060-000210-0 | Выключатель | 1 | 104 | S-060-000410-0 | Микро-переключатель | 1 | |

| 11 | Гайка | 4 | 105 | Гайка | 2 | |||

| 12 | S-140-008218-0 | Планшет | 1 | 106 | B-014-060351-1 | Держатель вала | 1 | |

| 13 | Винт | 4 | 107 | PX-100-050000-0 | Кольцо вала | 1 | ||

| 14 | S-025-000135-0 | Кольцевой замок для кабеля | 3 | 108 | B-024-060081-0 | Винт | 1 | |

| 15 | Винт | 2 | 109 | B-040-102020-1 | Винт | 2 | ||

| 16 | Винт | 4 | 110 | P-100-200000-0 | Крышка | 1 | ||

| 20 | S-063-002000-0 | Конденсатор | 1 | 111 | B-007-060081-0 | Винт | 3 | |

| 21 | Хомут | 1 | 112 | Винт | 1 | |||

| 22 | S-051-230020-0 | Двигатель | 1 | 113 | B-004-100001-0 | Гайка | 1 | |

| 23 | B-004-060001-1 | Гайка | 4 | 114 | PX-100-200200-0 | Ось | 1 | |

| 24 | B-040-061412-1 | Шайба | 4 | |||||

| 25 | B-004-050001-1 | Гайка | 2 | 201 | P-120-210000-0 | Пружина | 1 | |

| 26 | B-014-050351-1 | Винт | 2 | 202 | P-120-250000-0 | Маховик | 1 | |

| 27 | PX-100-110000-0 | Плата | 1 | 203 | S-132-000010-0 | Датчик натяжения | 2 | |

| 28 | B-024-050061-0 | Винт | 2 | 204 | B-007-060081-0 | Винт | 5 | |

| 29 | B-040-050000-1 | Шайба | 2 | 205 | PZ-120-260000-0 | Шкив | 2 | |

| 30 | B-050-100000-0 | Винт | 4 | 206 | PX-120-240000-0 | Силовой элемент | 1 | |

| 31 | PZ-000-020822-0 | Щит питания | 1 | 207 | PX-120-230000-0 | Крючок | 1 | |

| 32 | PX-800-120000-0 | Коробка щита питания | 1 | 208 | B-040-050000-1 | Шайба | 1 | |

| 33 | B-024-050251-0 | Винт | 2 | 209 | B-024-050161-1 | Винт | 1 | |

| 34 | D-010-100100-1 | Резистор | 1 | 210 | P-100-520000-0 | Стопорное кольцо | 2 | |

| 35 | B-024-060081-0 | Гайка | 2 | 211 | P-100-170000-0 | Пластиковая гильза | 2 | |

| 36 | Гайка | 4 | 212 | B-010-060161-0 | Винт | 1 | ||

| 37 | Блок питания | 1 | 213 | PZ-120-090000-0 | Линейка измерения дистанции диска | 1 | ||

| 38 | P-800-190000-0 | Крышка с карманами | 1 | 214 | P-822-160100-0 | Рукоятка | 1 | |

| 215 | P-100-160200-0 | 1 | 307 | B-024-030061-0 | Винт | 4 | ||

| 216 | P-822-160700-0 | 1 | 308 | Головка линейки | 1 | |||

| 217 | P-822-160700-0 | Винт | 1 | 309 | P-100-420000-0 | Пластмассовая крышка | 1 | |

| 310 | P-100-340000-0 | Пружина | 1 | |||||

| 301 | S-042-000380-0 | 1 | 311 | S-100-000010-0 | Собранный вал | 1 | ||

| 302 | B-040-103030-1 | Шайба | 1 | 312 | P-100-080000-0 | Винт | 1 | |

| 303 | B-014-100251-0 | Винт | 3 | 313 | B-048-102330-1 | Шайба | 4 | |

| 304 | B-050-100000-0 | Шайба | 3 | 314 | B-004-100001-2 | Гайка | 5 | |

| 305 | B-040-102020-1 | Шайба | 6 | 315 | S-131-000010-0 | Сенсорный узел | 2 | |

| 306 | PZ-000-060100-0 | Плата датчика позициони-рования | 1 | 316 | B-040-124030-1 | Шайба | 2 | |

| 317 | P-100-070000-0 | Винт | 1 |

Нужно ли калибровать новый балансировочный станок?

Калибровка балансировочного станка и ошибки при работе на нём

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станк

| Код ошибки | Наименование ошибки и вероятная причина | Метод устранения |

| Err 1 | Не правильное направление вращения вала либо ошибка ротационного датчика. | Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Заменить плату вычисления. |

| Err 3 | Ошибки параметров станка | Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП 2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3. |

Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение.

Err 6 Ошибка нулевого отсчёта ротационного датчика Отрегулировать положение ротационного датчика и проверить чистоту диска с метками на шкифе. Err 7 Остановка вала в процессе измерения Устранить причину остановки Err 8 Ошибка ротационного датчика Проверить положение ротационного датчика и чистоту диска с метками Err 9 Замкнуты кнопки клавиатуры при включении станка Заменить клавиатуру Err 10 Нет сигнала с частотного преобразователя Проверить предохранитель на частотном преобразователе.

Подготовка к работе

Монтировать аппарат следует в месте его последующей эксплуатации. При установке не поднимайте технику за вал. Станок необходимо размещать в сухом, закрытом и освещенном помещении на ровной твердой поверхности. В итоге нужно зафиксировать агрегат при помощи болтового крепления к полу.

Затем необходимо проделать следующие операции:

- Установить и закрепить вал на фланце при помощи гаечного ключа.

- Смонтировать защитный кожух с пружиной.

- Поставить автоматическое приспособление измерения ширины обода.

- На некоторых модификациях потребуется монтаж электронного устройства вычисления радиальных биений.

- Подсоединить электропитание по правилам, указанным в инструкции.

- Подключить пневматическую подачу, если таковая предусмотрена.

Незаменимый атрибут для сферы услуг

Ранее подобные нюансы решались посредством статического метода. Подразумевается, что колесо надевалось на специальный стержень, после чего его раскручивали. Места остановки отмечались. Для определения участка дисбаланса подобные манипуляции неоднократно повторялись. Для обслуживания одного автотранспортного средства мог уйти весь день. К тому же следует отметить высокий уровень погрешности, который удалось преодолеть спустя годы. Как часто необходимо прибегать к подобным услугам?

По мнению обывателей, если машина регулярно ездит по городским дорогам, то в автосервис необходимо обращаться не реже раза в полугодие. Подобные поездки совпадают с сезонной заменой резины, что позволяет сэкономить. Однако в случае, если автотранспортное средство зачастую ездит по бездорожью или в пригороде, то заезд на станок рекомендуется делать раз в несколько месяц. Балансировка благоприятно сказывается не только на работе «колес», но и:

- Коленчатого вала.

- Карданного вала.

- Компрессоров.

- Шкивов.

- Муфт.

- Роторов.

Речь идет о том, что отладка может быть направлена на функционирование отдельных элементов машины. Как понять, что подобные манипуляции необходимы? Для тех, кто только недавно за рулем, этот вопрос более чем актуален. Чтобы не совершить распространенных ошибок, необходимо обратить внимание на то, как машина идет на скорости, и присутствует ли вибрация в районе руля. Эти звоночки – первые, на что стоит обратить внимание автомобилисту, и в ближайшее время посетить шиномонтажку.

Специалисты советуют делать балансировку после каждого попадания колеса в большую яму. Если удар действительно сильный, и произошла видимая деформация диска, то без стендов попросту не обойтись. Помимо выравнивания поврежденной поверхности, следует прибегнуть к услугам специалистов.

Своевременное обращение к специалистам поможет избежать многих проблем, среди которых:

- Ухудшение состояния подвески.

- Ускоренный износ подшипников ступицы.

- Истирание протекторов шин.

- Усиленные нагрузки на рулевое управление.

Главная задача работника шиномонтажа – выявление дисбаланса и устранение его. В этом случае устраняется компенсирующие нагрузки на определенные участки диска. Помимо личного опыта работника, немаловажным критерием является наличие качественного оборудования от лучших мировых производителей. Средняя стоимость работ будет зависеть от диаметра колеса. Сумма в 200 рублей не кажется такой уж большой, в особенности, если речь идет о безопасности себя и окружающих. Какими бывают установки?

Опоры для оборудования

Для того чтобы проводить точные измерения, станок должен быть устойчив. В зависимости от опор этого устройства, выделяют два основных типа:

- Опоры могут быть мягкими. В таком случае агрегат используется для тестирования разбалансированного колеса посредством амплитуды и частоты движения этих опор. Одна из важных характеристик для станка — это точность, с которой он проводит эти измерения. Поэтому для каждого элемента существуют отдельные виды станков с мягкими опорами.

- Жесткие опоры предполагают измерение давления и фазы ротора. Такие приспособления считаются универсальными и могут применяться для разного рода деталей. К примеру, балансировочный станок для карданных валов также имеет жесткие опоры.

Делаем агрегат самостоятельно

Ниже приведен способ изготовления простейшего балансировочного станка своими руками:

- Между парой одинаковых стоек устанавливается мотоциклетное колесо. Для конструкции потребуются деревянные бруски, раскос, отрезок тавра, центральная панель, шариковый подшипник и гнездо под него, опора, основание, фиксирующая гайка барашкового типа.

- Основные стойки делают из стали, в верхней части вырезают полукруг 32 мм, где монтируется шарикоподшипник. Его страхуют две пластины с полукруглыми вырезами, фиксируются на трех винтах с гайками. Центральная панель поддерживается при помощи пары раскосов.

Основание – это стальной пятимиллиметровый лист 30х50 см, привинченный к деревянным брускам (3х4 см). Вся конструкция скрепляется тавровыми отрезками длиной 135 мм. Принцип работы идентичен центровке колес велосипедов.

Методы балансировки

Разные производители предлагают устройства для легковой машины, либо грузовой балансировочный станок. Но он менее востребован в городе, поскольку большинство обслуживаемых автомобилей — легковые. Потому неисправности чаще встречаются у них.

Прежде чем выбрать балансировочный станок Hofmann, приобрести устройства Сторм ЛС 11, Сивик, Beissbarth, AE T, Sivik Galaxy, Патриот, следует узнать о том, какие способы балансировки могут использоваться на станках.

- Гайка регулировки. Специальная быстрозажимная и быстросъемная гайка пользуется большим спросом. Этот тип позволяет быстро обнаружить, устранить неисправности. Быстрозажимная гайка требует просверлить в детали отверстие, куда вкручивается гайка. Быстрозажимная гайка имеет важное достоинство — она быстросъемная. За счет этого быстрозажимная гайка легко меняется, быстро переставляется с места на место.

- Высверливание. Не такой эффективный, как быстрозажимная гайка, метод, но наиболее простой, а потому популярный при работе своими руками по устранению неисправности автомобилей. Как и быстрозажимная гайка, здесь требуется высверлить паз, сделать отверстие на проблемных участках колес, валов и пр. За счет пазов и отверстий снижается масса. Если быстрозажимная гайка может уменьшать и увеличивать массу, то простое высверливание своими руками подразумевает только уменьшение.

- Кольца. Данный тип балансировки не актуален для автомобилей, как быстрозажимная гайка. Такой тип используют в сфере металлообработке. С помощью колес можно выполнить ремонт фрезерного оборудования.

Включение и выключение агрегата

Балансировочный станок оснащен главным выключателем, который расположен в задней части оборудования. Для активации устройства следует войти в программу и включить систему путем перевода основного тумблера в положение ON. При проведении этой операции не приближайтесь вплотную к вращающимся элементам.

Подождите некоторое время, требуемое на загрузку операционной системы. Затем на дисплее высветится первая программная страница. На экране будет представлено несколько вариантов работы. Остальные функции рассматриваемой техники контролируются посредством пяти клавиш, находящихся в нижней части монитора.

Самодельное устройство

Сделать калибровочный станок в домашних условиях можно, но только механическую его часть. Электрическое оборудование и датчики измерения следует приобрести в готовом виде. Чертежи устройства следует подбирать в соответствии с особенностями будущего применения станка. Наиболее оптимальный вариант для создания балансировочного станка представлен в этой пошаговой инструкции:

- Создаем вал. Его следует выточить таким образом, чтобы с одного конца было готовое место для монтажа подшипников, а с другого имелась резьба для установки шайбы.

- Устанавливаем подшипники. Лучше всего использовать те, которые уже применялись, но еще не израсходовали основной ресурс. Такие детали будут создавать минимальное сопротивление.

- Формируем стойку аппарата. В этих целях лучше всего использовать трубу с диаметром 5,2 сантиметра. На верхнем конце опоры монтируем сверху и сбоку.

- Для удобной постановки детали рекомендуем создать опорную площадку.

Видео: станок для балансировки колес своими руками.

Что это?

Фото балансировочного станка

Прежде чем приобрести себе балансировочный станок Hofmann или устройство такого типа как Патриот, Hoffman, Сторм ЛС 11, Сивик, AE T, ВМ 300, TS 500, СВ1930в, Sivik Galaxy, Beissbarth, следует узнать о самом понятии балансировка.

- Если у колес, карданных валов, роторов возникла разбалансировка, тогда геометрический их центр не будет совпадать с центром массы;

- При вращении разбалансированных колес, карданных валов возникает серьезная центробежная сила;

- Она приводит к тому, что автомобиль или станок начинают серьезно вибрировать;

- Повышенная вибрация приводит к активному износу резины и подвески;

- С помощью балансировки карданных валов, используя балансировочный станок Nordberg, Hoffmann, Сторм ЛС 11, Сивик, AE T, ВМ 300, TS 500, СВ1930в, Sivik Galaxy, Beissbarth, вам удастся избежать неравномерного износа колес, повысить срок службы всей подвески;

- Балансировку следует проводить перед сменой резины с летней на зимнюю и наоборот.

Для выполнения грамотной балансировки потребуется специальное устройство. Какой тип выбрать, решать вам. Среди лидеров рынка можно выделить балансировочный станок Hofmann, а также станки Сторм ЛС 11, Сивик, AE T, ВМ 300, TS 500, СВ1930в, Sivik Galaxy, Beissbarth.

Особенности устройства

Чертеж схемы балансировочного станка

Быстросъемная гайка, специальные балансировочные кольца и прочие элементы могут быть неотъемлемой частью установки для шиномонтажа. Перед началом работы своими руками с легковой машиной или грузовым транспортом, следует детальнее узнать про устройство станка-балансировщика.

Читать также: Каким током нужно заряжать никель металлогидридные аккумуляторы

При проверке карданных валов, роторов, колес автомобиля своими руками в помещении шиномонтажа, действует определенный принцип, основанный на конструкции:

- Конструкция включает опоры для установки колес;

- Электродвигатель отвечает за придание вращения проверяемым деталям — колес, карданных валов, роторов и пр.;

- Датчики измерения контролируют обнаружение неточностей в настройках. Датчики следят за показаниями давления и вибрации;

- Получив необходимую информацию, выполняется балансировка.

При этом опоры, используемые в конструкции станка для автомобилей, могут быть двух типов.

- Мягкие. При проверке проводится тестирование частоты движения опор и параметры амплитуды. Под каждый тип проверяемых карданных валов, роторов, колес автомобилей существуют специальные агрегаты. Это повышает точность проверки.

- Жесткие. Они принимают во внимание фазу роторов и давление. С помощью одного станка можно проверять различные детали. Это универсальное устройство, но принцип его работы не позволяет демонстрировать аналогичную точность с конструкциями на мягких опорах.

Есть еще несколько важных моментов, о которых следует знать при выборе станка и работе с ним своими руками.

- Устройство балансировки может иметь горизонтальную или вертикальную ось вращения;

- Автоматизированный привод позволяет получить более высокую точность замеров своими руками;

- Одним из основных элементов конструкции станка для шиномонтажа и проверки колес автомобилей, карданных валов, роторов выступает датчик скорости;

- Датчики скорости могут функционировать на основе магнитной индукции или как акселерометр;

- Еще один значимый для колес автомобилей датчик — тестер измерения угла разворота;

- Считывая показания устройств и количество совершенных вращений колес, рассчитывается масса и место, куда следует добавить или отнять ее часть;

- По принципу ввода параметров станки делятся на ручные и автоматические;

- Ручные предусматривают необходимость делать замеры своими руками линейкой и вводить все параметры собственноручно;

- Автоматические агрегаты требуют ввести параметры про диаметр, ширину или расстояние до диска. Работать с подобными станками лучше, поскольку они быстрее выполняют балансировку колес, карданных валов. Многие сервисы шиномонтажа предпочитают автоматическое устройство.

Эксплуатация

Перед установкой колеса на вал балансировочного станка следует удалить мусор и посторонние предметы, а также удостовериться в чистоте вала и сферы центрирования обода.

Дальнейшие манипуляции выполняются следующим образом:

Источник

При возникновении неисправностей в процессе работы компьютер машины диагностирует ее и выдает на левом дисплее запись Err (ошибка), а на правом – код ошибки.

Таблица 5 – Коды ошибок балансировочного стенда

Слабый сигнал датчика

1) Дефект датчика позиции

2) Не вращается двигатель

3) Помеха вращению

4) Ослаблен или порван

1) Восстановить (заменить) датчик

2) Запустить двигатель

3) Устранить помеху

4) Натянуть (заменить) ремень

Скорость вращения менее 60 об/мин

1) Нарушение системы вращения

2) Ослаблен приводной ремень

1) Устранить причину нарушения

2) Натянуть (заменить) ремень

1) Некорректная самокалибровка

2) Слишком большой дисбаланс

3) Дефект электронной платы

1) Повторить самокалибровку

2) Проверить правильность центровки

колеса на шпинделе

3) Заменить плату

Неправильное направление вращения

1) Неправильное подключение двигателя

1) Изменить подключение в коробке

Ошибка номер 1 на балансировочном станке ( err 1 )

2) Неисправен выключатель кожуха

2) Заменить выключатель

1) Некорректная самокалибровка

2) Дефект компьютерной платы

1) Повторить самокалибровку

2) Заменить Р.С. плату

Ошибка памяти самокалибровки

1)Второй запуск при

самокалибровке проведен без

калибровочного груза 100 г.

2) Обрыв кабеля датчика

1) Провести самокалибровку

2) Восстановить связь датчика

Источник: studfile.net

НАОМИНАсервис

Балансировочный станок – оборудование, необходимое для любого шиномонтажа. Колесо крепится на специальную ось и вращается с определенной скоростью, чтобы определить, есть ли нарушения его баланса. Аппарат также поможет исправить выявленные погрешности.

Если баланс колеса нарушен, это может приводить к самым разным последствиям: от ускоренного износа резины и вибрации корпуса автомобиля до ухудшения управляемости и непредсказуемого поведения машины на высокой скорости. Поэтому балансировку колес необходимо проводить после каждого вмешательства в ходовую.

Когда нужно калибровать балансировочный станок

Существует несколько случаев, когда оборудование обязательно нуждается в настройке и точной калибровке:

- После покупки нового станка. Необходимо настроить устройство сразу же после того, как вы приобрели и установили его. Даже если техника калибровалась на заводе, после транспортировки придется сделать это заново.

- После перемещения балансировочного оборудования на новое место. Если пришлось передвинуть агрегат даже в пределах помещения, все равно следует снова его настроить для правильной работы.

- Перед началом сезона. Водители массово переобуваются в летнюю или зимнюю резину два раза в год: весной и осенью. Следует провести калибровку до того, как к вам выстроится очередь клиентов.

Кроме того, обязательно нужно настраивать устройство, если вы стали замечать какие-либо неточности в его измерениях или работе. Например, прибор стал неправильно показывать диаметр колеса.

Калибровка балансировочного станка и ошибки при работе на нём

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

- Калибровка тракта измерения дистанции.

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

- Калибровка тракта ввода диаметра диска колеса.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станк

| Код ошибки | Наименование ошибки и вероятная причина | Метод устранения |

| Err 1 | Не правильное направление вращения вала либо ошибка ротационного датчика. | Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Заменить плату вычисления. |

| Err 3 | Ошибки параметров станка | Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП 2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3. |

Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение.

Можно ли калибровать оборудование самостоятельно

Дорогие автоматические балансировочные станки откалибровать самостоятельно не получится. Дело в том, что для этого нужны специальные приборы, а также программные коды, которые есть только у специалистов, занимающихся этим. Но и устанавливают такую аппаратуру, как правило, только крупные сервисные центры, для которых вызвать калибровщика – не проблема.

Оборудование бюджетного сегмента можно калибровать своими силами – подробная инструкция, как это сделать, есть в сопроводительной документации. Процедура проводится при помощи штампованного колеса и набора калибровочных грузиков массой 50-100 грамм.

Самодельное устройство

Сделать калибровочный станок в домашних условиях можно, но только механическую его часть. Электрическое оборудование и датчики измерения следует приобрести в готовом виде. Чертежи устройства следует подбирать в соответствии с особенностями будущего применения станка. Наиболее оптимальный вариант для создания балансировочного станка представлен в этой пошаговой инструкции:

- Создаем вал. Его следует выточить таким образом, чтобы с одного конца было готовое место для монтажа подшипников, а с другого имелась резьба для установки шайбы.

- Устанавливаем подшипники. Лучше всего использовать те, которые уже применялись, но еще не израсходовали основной ресурс. Такие детали будут создавать минимальное сопротивление.

- Формируем стойку аппарата. В этих целях лучше всего использовать трубу с диаметром 5,2 сантиметра. На верхнем конце опоры монтируем сверху и сбоку.

- Для удобной постановки детали рекомендуем создать опорную площадку.

Видео: станок для балансировки колес своими руками.

Условия для калибровки оборудования

Перед тем, как настраивать станок, его сначала следует правильно установить. Для этого обязательно нужно соблюсти такие условия:

- Техника устанавливается на бетонный пол и надежно прикручивается к нему, чтобы исключить встряски и вибрации, которые могут нарушить работу аппарата.

- Нельзя размещать агрегат на деревянном полу или другом настиле, который хорошо передает колебания, иначе вибрация от работы других приборов или шагов персонала будет передаваться на корпус устройства.

- Также недопустимы перепады напряжения, поэтому стоит установить подходящий по мощности стабилизатор, чтобы исключить внезапные скачки тока в сети.

Прежде чем настраивать оборудование, обязательно убедитесь, что все условия соблюдены. Без этого техника не будет работать корректно.

Принцип работы

Основной задачей балансировочного станка является определение баланса геометрического центра колеса с его массой. Разбалансированная деталь затрудняет любую работу и может привести к серьезной поломке. Устранение дисбаланса позволяет:

- Увеличить срок применения подшипников.

- Предотвратить преждевременное стирание покрышек.

- Увеличить эксплуатационный период подвесок.

Чаще всего такие станки пользуются спросом в период, когда водители меняют тип резины. Балансировку расстроенных деталей можно осуществить только на специальном оборудовании. На СТО есть станки, которые могут работать с самыми разными дисками в различных режимах.

Существует несколько вариантов, посредством которых можно исправить дисбаланс колес или других деталей:

- Кольца для балансировки – используются в процессе ремонта металлообрабатывающих станков.

- Регулировочные винты – в разбалансированную деталь вкручивают специальные штыри, посредством которых ее настраивают.

- Высверливание – наиболее популярный вариант балансировки. Осуществляется посредством создания отверстий, которые меняют вес обрабатываемых деталей.

Станки для балансировки колес, их устройство и ремонт

Балансировочный станок предназначен для выявления неуравновешенности деталей во время вращения. Наибольшее распространение станки получили на шиномонтажах. Применяют их также в машиностроении для балансировки винтов, карданных валов и турбин и предотвращения биения и поломок деталей станков. Некоторые модели оборудованы механизмами для автоматической правки баланса.

Что такое балансировка

Разбалансированным считается колесо, у которого не совпадают геометрический центр и центр массы. При вращении такого диска появляются мощные центробежные силы, заставляющие вибрировать автомобиль. Кроме этого, быстрее изнашиваются детали подвески и резина.

Балансировка карданных валов и колес позволяет избежать неравномерного истирания покрышек, увеличить срок эксплуатации подшипников и подвески. Наибольший спрос на балансировку карданных валов и дисков проявляется в межсезонье, когда автолюбители переходят с зимней резины на летнюю и наоборот.

Сбалансировать колесо или карданный вал можно только на специальном оборудовании. Мало лишь грамотно собрать колесо, его нужно уравновесить. Специализированные балансировочные станки работают с дисками разных размеров и форм, обеспечивают различные режимы работы.

Устройство станка

Конструкция состоит из опор, на которые устанавливается колесо, электромотора и датчиков измерения. Во время шиномонтажа деталь вращается, датчики определяют давление или вибрацию. На основании полученных данных выявляется место неуравновешенности.

Опоры для оборудования

Для того чтобы проводить точные измерения, станок должен быть устойчив. В зависимости от опор этого устройства, выделяют два основных типа:

- Опоры могут быть мягкими. В таком случае агрегат используется для тестирования разбалансированного колеса посредством амплитуды и частоты движения этих опор. Одна из важных характеристик для станка — это точность, с которой он проводит эти измерения. Поэтому для каждого элемента существуют отдельные виды станков с мягкими опорами.

- Жесткие опоры предполагают измерение давления и фазы ротора. Такие приспособления считаются универсальными и могут применяться для разного рода деталей. К примеру, балансировочный станок для карданных валов также имеет жесткие опоры.

Ремонт балансировочных станков

Современные предприятия владеют балансировочными станками, выпущенными еще в советское время. Эти станки всегда славились своей надежностью, долгим сроком работы, высокой выносливостью и простотой ремонта. Технологический прогресс требует замены такого оборудования, но его можно вернуть к жизни, сделав капитальный ремонт и модернизацию. Ремонт балансировочных станков может быть хорошим средством решения проблемы восстановления работоспособности оборудования.

Результат ремонта балансировочного станка

Старые станки могут иметь нормальную механическую часть, но электрооборудование многих уже пришло в негодность. В результате ремонта можно получить рабочие устройства с новыми характеристиками:

- замена износившихся механических узлов повысит надежность работы;

- ремонт измерительных деталей приведет к улучшению качества;

- замена электропривода на новейшие системы управления облегчит управление станком.

Источник: 32svarka.ru

Калибровка вала балансировочного станка

Калибровка балансировочного станка и ошибки при работе на нём

Во время работы на балансировочном станке могут происходит различные сбои и поломки. Раскалибровка, это одна из проблем, которая может возникнуть.

Раскалибровка возникает из-за:

1) Перепада напряжения. Дабы не допустить такого, рекомендуем установить стабилизатор напряжения.

2) Удары по валу или корпусу балансировочного станка. Сильное физическое воздействие также может спровоцировать раскалибровку.

Калибровка балансировочного станка.

Для оценки погрешности устройства ввода дистанции выдвиньте штангу ввода параметров и уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала (рис 1). При этом на экране ввода геометрических параметров (рис.2) появится величина дистанции. Если величина дистанции не равна 117±5 мм, то устройство ввода дистанции требует калибровки.

Нажмите кнопку «MENU», в открывшемся окне выберите пункт 5 «Калибровка». Выберите пункт 2 «Калибровка дистанции» (рис. 3). Выдвиньте штангу ввода параметров, уприте внешнюю боковую сторону её рукоятки в задний торец фланца вала, и нажмите кнопку «Enter». В окне «Калибровка дистанции» выделится второй пункт 2. Вставьте ручку дистанции в отверстие 2. Нажмите кнопку «Enter».

Если вы хотите откалибровать только тракт измерения дистанции и не переходить к калибровке тракта измерения диаметра, нужно выйти из «Menu», «Калибровка дистанции» для этого нажмите кнопку «Start». Появится «Параметры записаны», а на экране появится изображение основного рабочего экрана.

Установите на вал станка шаблон для калибровки. Вставьте наконечник рукоятки выдвижной штанги в нижнее отверстие шаблона и нажмите «Enter». В окне «Калибровка дистанции» выделите пункт 3. Вставьте ручку дистанции в отверстие 4, нажмите кнопку «Enter». Выполните указание по пункту 2, в окне «Калибровка дистанции» появится фраза «Параметры записаны». Нажмите кнопку «STOP» для возврата к основному рабочему экрану.

Процесс калибровки вы можете посмотреть на видео.

Список возможных ошибок при работе на балансировочном станк

| Код ошибки | Наименование ошибки и вероятная причина | Метод устранения |

| Err 1 | Не правильное направление вращения вала либо ошибка ротационного датчика. | Поменять местами 2 фазы 380 B либо выполнить операции как при ошибках 6 и 8. |

| Err 2 | Ошибка EEPROM. Нет контакта с D9 или она неисправна. | Заменить плату вычисления. |

| Err 3 | Ошибки параметров станка | Произвести стирание параметров станка, если код ошибки сохранится, то нужно заменить плату вычисления. |

| Err 4 | Ошибка усилителя сигнала пьезодатчиков. Напряжение на входах АЦП 2.3 В | Проверить напряжение питания платы ±5 В и -5В. Если они в норме, возможно появление утечек из-за отсыревания. Нужно просушить станок и плату вычислителя или заменить плату вычислителя. |

| Err 5 | Ошибка параметра балансировки вала | Если ошибка возникает при включении станка и повторяется. Произведите действия как при ошибке Err 3. |

Если ошибка возникает при балансировке, это означает что сигналы с датчиков превышают допустимое значение.

Подготовка к работе

Монтировать аппарат следует в месте его последующей эксплуатации. При установке не поднимайте технику за вал. Станок необходимо размещать в сухом, закрытом и освещенном помещении на ровной твердой поверхности. В итоге нужно зафиксировать агрегат при помощи болтового крепления к полу.

Затем необходимо проделать следующие операции:

- Установить и закрепить вал на фланце при помощи гаечного ключа.

- Смонтировать защитный кожух с пружиной.

- Поставить автоматическое приспособление измерения ширины обода.

- На некоторых модификациях потребуется монтаж электронного устройства вычисления радиальных биений.

- Подсоединить электропитание по правилам, указанным в инструкции.

- Подключить пневматическую подачу, если таковая предусмотрена.

Незаменимый атрибут для сферы услуг

Ранее подобные нюансы решались посредством статического метода. Подразумевается, что колесо надевалось на специальный стержень, после чего его раскручивали. Места остановки отмечались. Для определения участка дисбаланса подобные манипуляции неоднократно повторялись. Для обслуживания одного автотранспортного средства мог уйти весь день.

К тому же следует отметить высокий уровень погрешности, который удалось преодолеть спустя годы. Как часто необходимо прибегать к подобным услугам?

По мнению обывателей, если машина регулярно ездит по городским дорогам, то в автосервис необходимо обращаться не реже раза в полугодие. Подобные поездки совпадают с сезонной заменой резины, что позволяет сэкономить. Однако в случае, если автотранспортное средство зачастую ездит по бездорожью или в пригороде, то заезд на станок рекомендуется делать раз в несколько месяц. Балансировка благоприятно сказывается не только на работе «колес», но и:

Речь идет о том, что отладка может быть направлена на функционирование отдельных элементов машины. Как понять, что подобные манипуляции необходимы? Для тех, кто только недавно за рулем, этот вопрос более чем актуален. Чтобы не совершить распространенных ошибок, необходимо обратить внимание на то, как машина идет на скорости, и присутствует ли вибрация в районе руля. Эти звоночки – первые, на что стоит обратить внимание автомобилисту, и в ближайшее время посетить шиномонтажку.

Специалисты советуют делать балансировку после каждого попадания колеса в большую яму. Если удар действительно сильный, и произошла видимая деформация диска, то без стендов попросту не обойтись. Помимо выравнивания поврежденной поверхности, следует прибегнуть к услугам специалистов.

Своевременное обращение к специалистам поможет избежать многих проблем, среди которых:

- Ухудшение состояния подвески.

- Ускоренный износ подшипников ступицы.

- Истирание протекторов шин.

- Усиленные нагрузки на рулевое управление.

Главная задача работника шиномонтажа – выявление дисбаланса и устранение его. В этом случае устраняется компенсирующие нагрузки на определенные участки диска. Помимо личного опыта работника, немаловажным критерием является наличие качественного оборудования от лучших мировых производителей. Средняя стоимость работ будет зависеть от диаметра колеса.

Сумма в 200 рублей не кажется такой уж большой, в особенности, если речь идет о безопасности себя и окружающих. Какими бывают установки?

Опоры для оборудования

Для того чтобы проводить точные измерения, станок должен быть устойчив. В зависимости от опор этого устройства, выделяют два основных типа:

- Опоры могут быть мягкими. В таком случае агрегат используется для тестирования разбалансированного колеса посредством амплитуды и частоты движения этих опор. Одна из важных характеристик для станка — это точность, с которой он проводит эти измерения. Поэтому для каждого элемента существуют отдельные виды станков с мягкими опорами.