Устройство:

Miller Electric XMT 350 CC/CV

Размер: 0 MB

Добавлено: 2014-06-16 16:50:14

Количество страниц: 40

Печатать инструкцию

Скачать

Как пользоваться?

Наша цель — обеспечить Вам самый быстрый доступ к руководству по эксплуатации устройства Miller Electric XMT 350 CC/CV. Пользуясь просмотром онлайн Вы можете быстро просмотреть содержание и перейти на страницу, на которой найдете решение своей проблемы с Miller Electric XMT 350 CC/CV.

Для Вашего удобства

Если просмотр руководства Miller Electric XMT 350 CC/CV непосредственно на этой странице для Вас неудобен, Вы можете воспользоваться двумя возможными решениями:

- Полноэкранный просмотр -, Чтобы удобно просматривать инструкцию (без скачивания на компьютер) Вы можете использовать режим полноэкранного просмотра. Чтобы запустить просмотр инструкции Miller Electric XMT 350 CC/CV на полном экране, используйте кнопку Полный экран.

- Скачивание на компьютер — Вы можете также скачать инструкцию Miller Electric XMT 350 CC/CV на свой компьютер и сохранить ее в своем архиве. Если ты все же не хотите занимать место на своем устройстве, Вы всегда можете скачать ее из ManualsBase.

Руководство по эксплуатации Miller Electric XMT 350 CC/CV

Печатная версия

Многие предпочитают читать документы не на экране, а в печатной версии. Опция распечатки инструкции также предусмотрена и Вы можете воспользоваться ею нажав на ссылку, находящуюся выше — Печатать инструкцию. Вам не обязательно печатать всю инструкцию Miller Electric XMT 350 CC/CV а только некоторые страницы. Берегите бумагу.

Резюме

Ниже Вы найдете заявки которые находятся на очередных страницах инструкции для Miller Electric XMT 350 CC/CV. Если Вы хотите быстро просмотреть содержимое страниц, которые находятся на очередных страницах инструкции, Вы воспользоваться ими.

- Инструкции и руководства

- Бренды

- Miller Electric

- XMT 350 CC/CV

- Справочник Пользователя

Arc Welding Power Source

XMT 350 CC/CV

Auto-Line

OM-2247

212 857N

2007−11

Processes

Description

Multiprocess Welding

™

™

File: MULTIPROCESS

Visit our website at

www.MillerWelds.com

Если у вас отсутствует техническая возможность для скачивания Инструкция по эксплуатации для Miller Electric XMT 350 CC/CV

вы можете прочесть документ прямо на нашем сайте или

Скачать Miller Electric XMT 350 CC/CV Инструкция по эксплуатации

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9

- 10

- 11

- 12

- 13

- 14

- 15

- 16

- 17

- 18

- 19

- 20

- 21

- 22

- 23

- 24

- 25

- 26

- 27

- 28

- 29

- 30

- 31

- 32

- 33

- 34

- 35

- 36

- 37

- 38

- 39

- 40

- 41

Инструкции для прочих Miller Electric Сварочные аппараты

Инструкции для прочих Miller Electric

| Автор | Сообщение | ||

|---|---|---|---|

|

Заголовок сообщения: Ремонт сварочного инвертора MILLER XMT 350

|

|||

|

Принесли в ремонт инвертор MILLER XMT 350 CCCV Сказали пишет : ошибка силовой части. В силе стоят сборки SEMIKON Не могу найти на них даташиты чтобы посмотреть конфигурацию. Нужны даташиты на эти модули. Буду благодарен за помощь. Я могу в общем то их расковырять и считать внутреннюю схему, но если окажется что модули были в порядке , то завсегдатаи этого форума лопнут от смеха. |

||

| Вернуться к началу |

|

||

|

valvol |

Заголовок сообщения: Re: Ремонт сварочного инвертора MILLER XMT 350

|

|

|

Nikoley писал(а): В силе стоят сборки SEMIKON Похоже эти сборки сделаны под заказ. На такие производитель не предоставляет информации. _________________ |

| Вернуться к началу |

|

|

s237 |

Заголовок сообщения: Re: Ремонт сварочного инвертора MILLER XMT 350

|

||

|

Та дайте фото ваших сборок. Неужели это трудно? |

||

| Вернуться к началу |

|

||

|

Nikoley |

Заголовок сообщения: Re: Ремонт сварочного инвертора MILLER XMT 350

|

||

|

Так редко бываю тут что забыл уже как вставлять тут фото: |

||

| Вернуться к началу |

|

||

|

Nikoley |

Заголовок сообщения: Re: Ремонт сварочного инвертора MILLER XMT 350

|

||

|

Модули несомненно заказные. В одном из них похоже мост 3 фазы и ключи IGBT одного плеча. Мост возможно регулируемый, встречалось. Пока схему не срисовывал. Планировалось на праздники поковырять но — не удержался. Слаб человек … |

||

| Вернуться к началу |

|

||

|

s237 |

Заголовок сообщения: Re: Ремонт сварочного инвертора MILLER XMT 350

|

||

|

Модули заказные. Может для кого то они обыденное дело, но я вижу впервые. |

||

| Вернуться к началу |

|

||

|

valvol |

Заголовок сообщения: Re: Ремонт сварочного инвертора MILLER XMT 350

|

|

|

Nikoley писал(а): Пока схему не срисовывал. Планировалось на праздники поковырять но — не удержался. Слаб человек … Может быть попытаться восстановить внутреннюю схему исходя из внешних подключений? Это конечно сложнее, но не придётся вскрывать модуль, который к тому-же может оказаться вполне исправным (если нет явных КЗ между внешними клеммами). _________________ |

| Вернуться к началу |

|

|

Nikoley |

Заголовок сообщения: Re: Ремонт сварочного инвертора MILLER XMT 350

|

||

|

Привет, Валентин! Да, буду рисовать пазлы, что остается. |

||

| Вернуться к началу |

|

||

|

valvol |

Заголовок сообщения: Re: Ремонт сварочного инвертора MILLER XMT 350

|

|

|

Nikoley писал(а): Привет, Валентин! Привет, Николай! Тоже рад тебя слышать! Nikoley писал(а): Но, сцуко, вера не позволяет! Только она родимая и держит в тонусе! _________________ |

| Вернуться к началу |

|

|

Nikoley |

Заголовок сообщения: Re: Ремонт сварочного инвертора MILLER XMT 350

|

||

|

А купить этот аппарат никто не пожелает? Варианта 2 как понимаю: |

||

| Вернуться к началу |

|

||

|

valvol |

Заголовок сообщения: Re: Ремонт сварочного инвертора MILLER XMT 350

|

|

|

Nikoley писал(а): А купить этот аппарат никто не пожелает? К сожалению, не все посетители указывают в профиле место своей дислокации, хотя это упрощает налаживание деловых контактов. _________________ |

| Вернуться к началу |

|

|

Nikoley |

Заголовок сообщения: Re: Ремонт сварочного инвертора MILLER XMT 350

|

||

|

Ты кого хочешь убедишь… |

||

| Вернуться к началу |

|

||

Настройка полуавтомата c источником XMT-350/450 MPa и механизмом подачи S-74 MPa Plus

Универсальность этого комплекта заключена в возможности решения очень широкого круга производственных задач за счет мультипроцессности (ручная дуговая сварка, воздушно-дуговая строжка, ручная аргонодуговая сварка с контактным поджигом Lift-Arc, механизированная MIG/MAG и импульсная сварка всеми видами сплошных и порошковых материалов) и максимальной совместимости моделей механизма подачи с источником тока. Оборудование можно использовать для механизированной сварки практически любых легированных сталей, сплавов, алюминия, никеля, мельхиора, кремнистой бронзы. Источники XMT-350/450 MPa имеют 22 предустановленные библиотеки с синергетическими программами для импульсных режимов сварки Pulsed MIG, которые доступны для использования без дополнительных затрат.

Основная задача производителя — предоставить сварщику максимальные возможности по настройке оборудования под любые задачи и при этом сохранить эргономику, удобство при эксплуатации и исключить ошибки в изменении настроек во время работы. Именно поэтому все настройки разделены на несколько уровней по принципу востребованности в регулировке параметров, наиболее редко используемые функции и параметры вынесены в более глубокие уровни меню или скрыты для защиты от непреднамеренного изменения. Оборудование позволяет достичь практически любой желаемый результат и для этого нужно знать все его возможности и понимать применимость тех или иных настроек.

Настойки механизма подачи S-74 MPa PLUS

В настоящей статье мы не будем рассматривать процесс непосредственного подключения механизма подачи S-74 MPa Plus к источнику тока, в виду того, что он максимально простой и невозможно что-то не так и не туда подключить. Единственное, о чем хотелось бы упомянуть, что механизм подачи позволяет независимо настраивать прижим передней и задней пары роликов, что обеспечивает более стабильную, уверенную и равномерную подачу любых видов сварочных материалов от самых «мягких» порошковых и алюминиевых до самых «жестких» сплошных проволок. Изменение наклона приводного механизма дает возможность подачи сварочной проволоки в горелку с меньшим количеством перегибов.

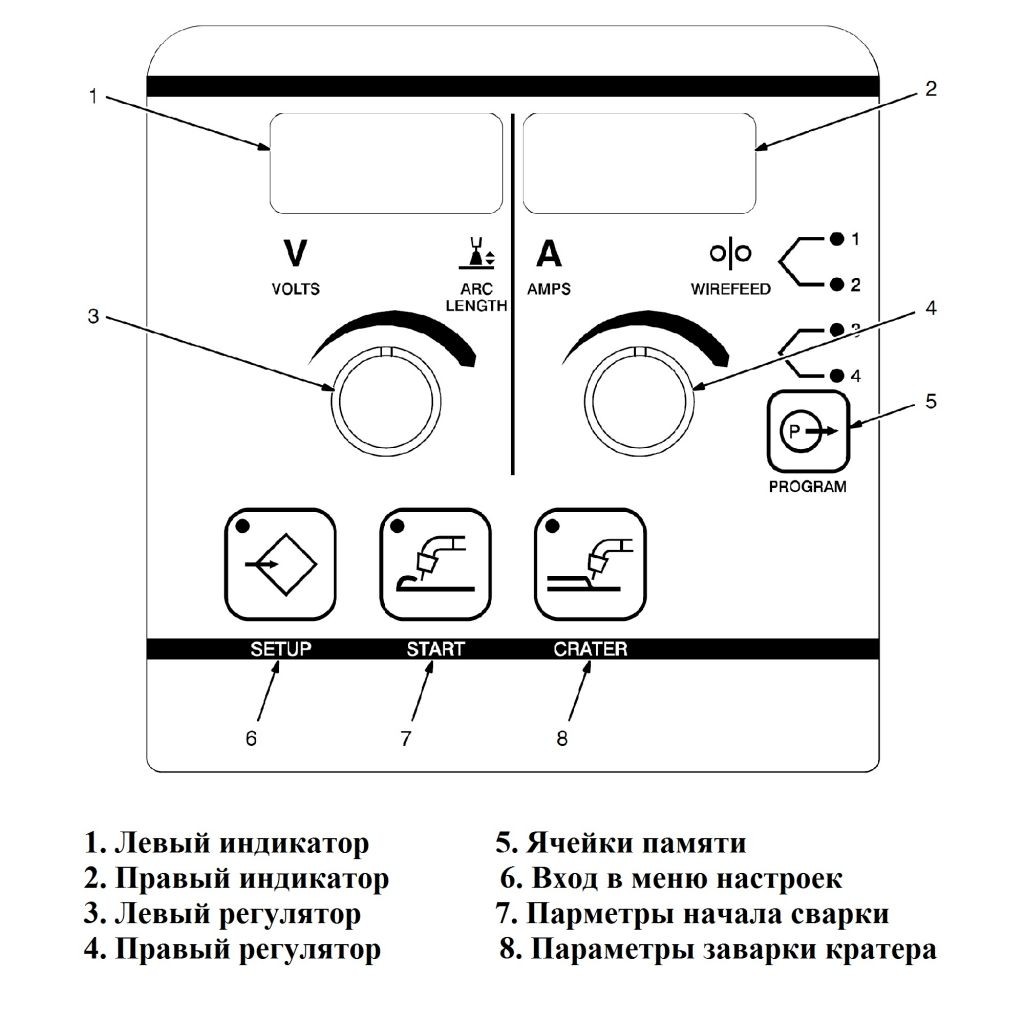

Панель управления механизма подачи S-74 MPa Plus максимально простая и эргономичная. Все управление осуществляется с помощью 4 кнопок и 2 регуляторов. Настройку любых параметров можно осуществлять даже не снимая сварочной краги. Активные функции или режимы отображения индикаторов подсвечиваются светодиодами. Логика установок механизма подачи достаточно очевидная -разделы, -параметры, — значения. Разделы — это уровни меню. На левом индикаторе отображаются выбранные параметры, а на правом индикаторе — устанавливаемые значения этого параметра. Некоторые параметры логично взаимосвязаны и для настройки одного надо предварительно настроить другой, который «откроет» соответствующие настройки. Лишние «незадействованные» настройки скрываются, не путая сварщика и не перегружая его внимание.

Идеология работы с механизмом подачи S-74 MPa Plus заключена, в первую очередь, в удобстве. Под этим понимается, что нужные в процессе работы органы управления должны быть легко доступны даже в сварочных крагах и не должны отвлекать внимание сварщика и приводить к потере времени.

Поэтому непосредственно в процессе сварки можно регулировать напряжение или длину дуги (для импульсных процессов) левым регулятором и сварочный ток или скорость подачи проволоки правым регулятором. При этом доступно переключение между предустановленными и записанными в память программами с кнопки горелки или через панель механизма подачи, а также включение и выключение установленных параметров для старта сварки и для заварки кратера.

Другие технологические параметры, по мнению производителя, непосредственно во время сварки не нужны, они настраиваются предварительно через меню настроек, соответственно их изменение во время процесса сварки невозможно. Это предотвращает их случайное изменение в процессе работы.

Первый уровень настроек (рабочие параметры процесса)

Для входа в меню настроек первого уровня необходимо один раз нажать и отпустить кнопку SETUP (6). Активация режима настройки будет подтверждена светодиодом на кнопке SETUP. Левым регулятором (3) осуществляется выбор раздела меню (отображается на левом индикаторе (1)), правым регулятором (4) осуществляется выбор конкретного параметра в соответствующем разделе, который отображается на правом индикаторе (2).

- Управление режимом работы триггера сварочной горелки Trigger Control (TRIG). Доступен выбор режимов STD, HOLD, 4T, SPOT. Режим фиксации кнопки HOLD имеет дополнительный параметр минимального времени удержания кнопки горелки HOLD (Trigger Hold Delay) от 0,1 до 4,0 сек для активации режима. В режиме SPOT имеется дополнительный параметр SPOT (Trigger Spot Time) для задания времени сварки (времени горения дуги) в диапазоне от 0,1 до 120 сек.

- Выбор технологического процесса (MIG) или (PULS). Можно выбрать параметр, который будет отображаться на левом индикаторе — только напряжение VOLT& для MIG процесса или длина дуги ARC.L для импульсного процесса. Можно выбрать любой технологический процесс для каждой ячейки памяти.

- Предварительная продувка защитного газа Preflow (PRE). Время подачи защитного газа после нажатия кнопки горелки до начала подачи проволоки. Диапазон регулировки от 0,0 до 5,0 сек. При установке значения предварительной продувки менее 0,2 сек соответствующая программа перестанет быть доступной для выбора при перелистывании программ кнопкой горелки.

- Продувка после окончания сварки Postflow (POST). Время подачи защитного газа после прекращения горения дуги. Диапазон регулировки от 0,0 до 10,0 сек.

- Начальная скорость подачи проволоки Run-In Speed (R-IN). Скорость подачи сварочной проволоки до зажигании дуги, задается в виде коэффициента от 0,1 до 0,99 к предустановленной скорости подачи. Функцию можно отключить, выбрав параметр OFF.

- Отжиг сварочной проволоки Burnback (B.BAK). Регулировка времени горения дуги после остановки подачи сварочной проволоки. Задается в диапазоне от 0,0 до 0,25 сек с шагом 0,01 сек. Доступна дополнительная установка напряжения на дуге для отжига VLTS (Burnback Volts).

- Реверсивная подача проволоки Rertact (RTRK). После окончания сварки сварочная проволока может подаваться реверсивно. Значение параметра устанавливается в виде задания длины проволоки в диапазоне от 0 для 38 мм (1,5″). Для отображения и изменения параметра требуется активация в меню второго уровня.

- Управление параметрами импульсов Profile Pulse (PROF). При активации этого режима ON появляется возможность корректировки характеристик импульсов и скорости подачи проволоки для формирования соответствующей формы сварного шва. При активном режиме сварки с двойным импульсом PROF.PULS появляется возможность регулировать частоту профиля P.FRQ (Profile Pulse Frequency) в диапазоне от 0,1 до 5,0 имп/сек, изменение скорости подачи проволоки P.WFS (Profile Pulse Wire Feed Speed Change) в виде коэффициента от 0,00 до 0,30 к предустановленной скорости подачи, длину профиля P.AL (Profile Pulse Arc Length) в виде коэффициента коррекции длины дуги для нижнего значения скорости подачи проволоки в диапазоне от 0,5 до 1,5. Для отображения и изменения параметра требуется активация в меню второго уровня.

Для выхода из меню настроек необходимо снова нажать кнопку SETUP (6).

Настройки параметров начала сварки и заварки кратера

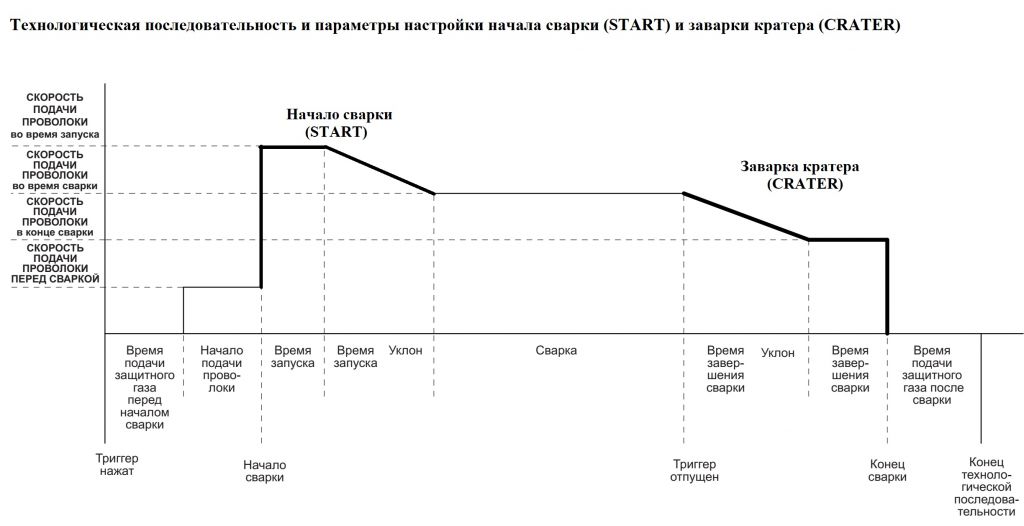

Помимо настройки параметров первого уровня через соответствующее меню доступны предустановки значений параметров начала сварки START (7) и заварки кратера CRATER (8). Активация функций происходит нажатием на соответствующую кнопку и подтверждается красным светодиодом. Для установки настроек START и CRATER надо нажать и удерживать кнопку более 1 секунды. При выборе режима работы триггера 4Т активация функций START и CRATER происходит автоматически.

Для несинергтических импульсных и MIG процессов доступна установка скорости подачи во время старта WFS (Start Wire Feed Speed), длины дуги ARC.L (Start Arc Length) или напряжение на дуге VOLT (Start Voltage), длительность старта TIME (Start Time), время перехода от стартового значения скорости подачи проволоки к предустановленному значению основного процесса RAMP (Start Ramp).

Для несинергтических импульсных и MIG процессов доступна установка скорости подачи во время заварки кратера WFS (Crater Wire Feed Speed), длины дуги ARC.L (Crater Arc Length) или напряжение на дуге VOLT (Crater Voltage), длительность заварки кратера TIME (Crater Fill Time Time), время перехода от рабочего значения скорости подачи проволоки к предустановленному значению скорости подачи во время заварки кратера RAMP (Crater Ramp Time).

Для синергетических импульсных процессов Pulsed MIG есть дополнительная возможность выбора типа настройки параметров начала сварки STRT (Start Mode) и параметров заварки кратера CRTR (Crater Mode) в ручном режиме MAN или выбор предустановленных рекомендованных значений в автоматическом режиме AUTO.

Второй уровень настроек (технологическое меню)

Для входа в меню настроек второго уровня необходимо нажать и удерживать кнопку SETUP (6) более 1 секунды. Активация режима настройки будет подтверждена светодиодом на кнопке SETUP. Левым регулятором (3) осуществляется выбор раздела меню (отображается на левом индикаторе (1)), правым регулятором (4) осуществляется выбор конкретного параметра в соответствующем разделе, который отображается на правом индикаторе (2).

- Блокировка параметров Parameter Lock (LOCK). При включении режима блокировки следующие параметры будут заблокированы и не будут доступны к изменению: режим работы триггера, выбор технологического процесса сварки, предварительная продувка, продувка после сварки, начальная скорость подачи сварочной проволоки, параметры начала сварки и заварки кратера. При попытке их изменения на индикаторе будет отображаться указание на их блокировку LOCK.

- Пределы диапазона изменения параметров Range Limits (LMTS). При активации этого режима ON в следующем разделе меню можно будет выбрать минимальные и максимальные значения скорости подачи проволоки, а также напряжения или длины дуги. Wire Feed Range Limit (MIN) — минимальное значение скорости подачи проволоки в диапазоне от 1,3 до 19,8 м/мин. Wire Feed Range Limit (MAX) — максимальное значение скорости подачи сварочной проволоки от установленного минимального значения до 19,8 м/мин. Arc Length Range Limit (MIN) — минимальное значение длины дуги в диапазоне от 0 до 100. Arc Length Range Limit (MAX) — максимальное значение длины дуги от установленного минимального значения до 100. Voltage Range Limit (MIN) — минимальное значение напряжения на дуге. Значение зависит от диапазона напряжений сварочного источника при работе в режиме MIG и диапазона напряжений для загруженной синергетической библиотеки для режима работы Pulsed MIG. Voltage Range Limit (MAX) — максимальное значение напряжения на дуге. Значение зависит от диапазона напряжений сварочного источника при работе в режиме MIG и диапазона напряжений для загруженной синергетической библиотеки для режима работы Pulsed MIG.

- Синергетический режим работы сварочного источника Power Source Synegic Mode (PWR.S). При выборе значения автоматической настройки AUTO и при использовании источника серии MPa механизм подачи и источник будет функционировать как единая синергетическая система. При выборе режима ручной настройки MAN синергетические программы не будут доступны.

- Индикация параметров при импульсной сварке Pulse Display (PULS). Значения параметров на левом индикаторе (1) могут отображаться в виде напряжения или в виде длины дуги. Светодиод под левым индикатором будет отображать какой параметр выводится дисплей. Мы советуем для сварки в режимах Pulsed MIG использовать для отображение параметр длины дуги Arc Length, а для режимов MIG использовать отображение в напряжении Volt. Таким образом, по индикации на панели управления можно будет четко различать тип выбранного процесса сварки.

- Возможность переключение программ триггером горелки Trigger Program Select (T.PGM). При выборе значения YES появляется возможность выбора программ (последовательного перелистывания) с триггера горелки без сварки. Для выбора доступны программы, где значение предварительной продувки защитным газом PRE (Preflow) более 0,2 сек. При выборе значения NO выбор программ осуществляется только с панели управления механизма подачи.

- Выбор режима работы триггера Trigger Schedule Select (SCHD). При выборе значения TRIG появляется возможность переключения между соседними ячейками памяти с триггера сварочной горелки во время сварки. Возможно переключение между ячейками 1-2 и 3-4. При выборе значения DSS появится возможность переключения дополнительной кнопкой сварочной горелки (двухрежимная сварочная горелка). При выборе значения OFF переключение между программами во время сварки будет невозможно.

- Активация меню режима Profile Pulse Menu (PROF) При активации YES меню управления параметрами импульсов Profile Pulse (PROF) появится в первом уровне настроек. Настройка параметрами импульсов не может быть осуществлена при активной блокировке параметров Parameter Lock (LOCK) ON.

- Активация установки параметров реверсивной подача проволоки Retract (RTRK). Для возможности установки значения в меню первого уровня настройки требуется активация параметра YES.

- Пароль блокировки меню Menu Lock Code (CODE). Позволяет задать трехзначный пароль в диапазоне от 0 до 999 для доступа в меню второго уровня. По умолчанию значение OFF (пароль не активирован). При установке пароля его ввод будет требоваться каждый раз для доступа к меню второго уровня.

- Отображение времени сварки Weld Time. Позволяет увидеть общее время горения сварочной дуги.

- Отображение количества сварочных циклов Weld Runs. Позволяет увидеть количество сварочных циклов (зажиганий дуги).

- Сброс счетчиков Life Zero. Сбрасываются счетчики времени сварки и количества сварочных циклов.

- Меню выбора модели сварочного источника Power Source Menu (P.MEN). При активации при включении питания механизма подачи будет отображаться меню для выбора модели подключенного источника тока. После первоначальной настройки вывод меню можно отключить.

- Информация о версии программного обеспечения Product Version Information (INFO). Позволяет вывести на индикаторы версии программного обеспечения двигателя MOTOR и панели управления FRONT.

Для выхода из меню настроек необходимо снова нажать кнопку SETUP (6).

Третий уровень настроек (инженерное меню)

Информация о способе входа в меню третьего уровня отсутствует в инструкции по эксплуатации и доступна для авторизованных производителем дистрибьюторов и сервисных центров. Настройки третьего уровня осуществляются при первом включении (предпродажной подготовкой) и необходимы в целях последующего обслуживания оборудования.

- Сброс до заводских настроек Factory Default (FACT.DFLT). Позволяет осуществить сброс всех настроек механизма подачи до заводского состояния. При заблокированном паролем меню второго уровня вход в третий уровень без ввода пароля невозможен.

- Количество перегрузок по току Overloads by Current (OVER.AMPS). Отображает количество превышений установленных значений по току.

- Загрузка программного обеспечения Download Software (DNLD).

- Индикация скорости подачи сварочной проволоки (WFS). Скорость подачи может отображаться в IPM (дюйм/мин) или в MPM м/мин).

- Синхронизация приводов при использовании горелки типа тяни-толкай (WFS.D).

- Выбор диапазона отображения длины дуги (ACR.L). Длина дуги может отображаться в диапазоне от -50 до +50 или от 0 до 100.

Настройка сварочного источника XMT-450 MPa

Помимо органов управления, расположенных на лицевой панели и позволяющих настроить необходимые технологические параметры у сварочного источника XMT-450 MPa есть три уровня меню для задания дополнительных параметров работы и возможность для настройки или отключения адаптивного регулирования для процессов импульсно-дуговой сварки.

Последовательность настройки источника XMT-450 MPa для работы совместно с механизмом подачи S-74 MPa Plus с возможностью механизированной MIG и синергетической импульсно-дуговой сварки Pulsed MIG. Сварочный источник XMT-450 MPa поддерживает функцию дистанционного выбора сварочного процесса с механизма подачи S-74 MPa Plus. При использовании механизмов подачи других серий некоторые функциональные возможности источника будут недоступны.

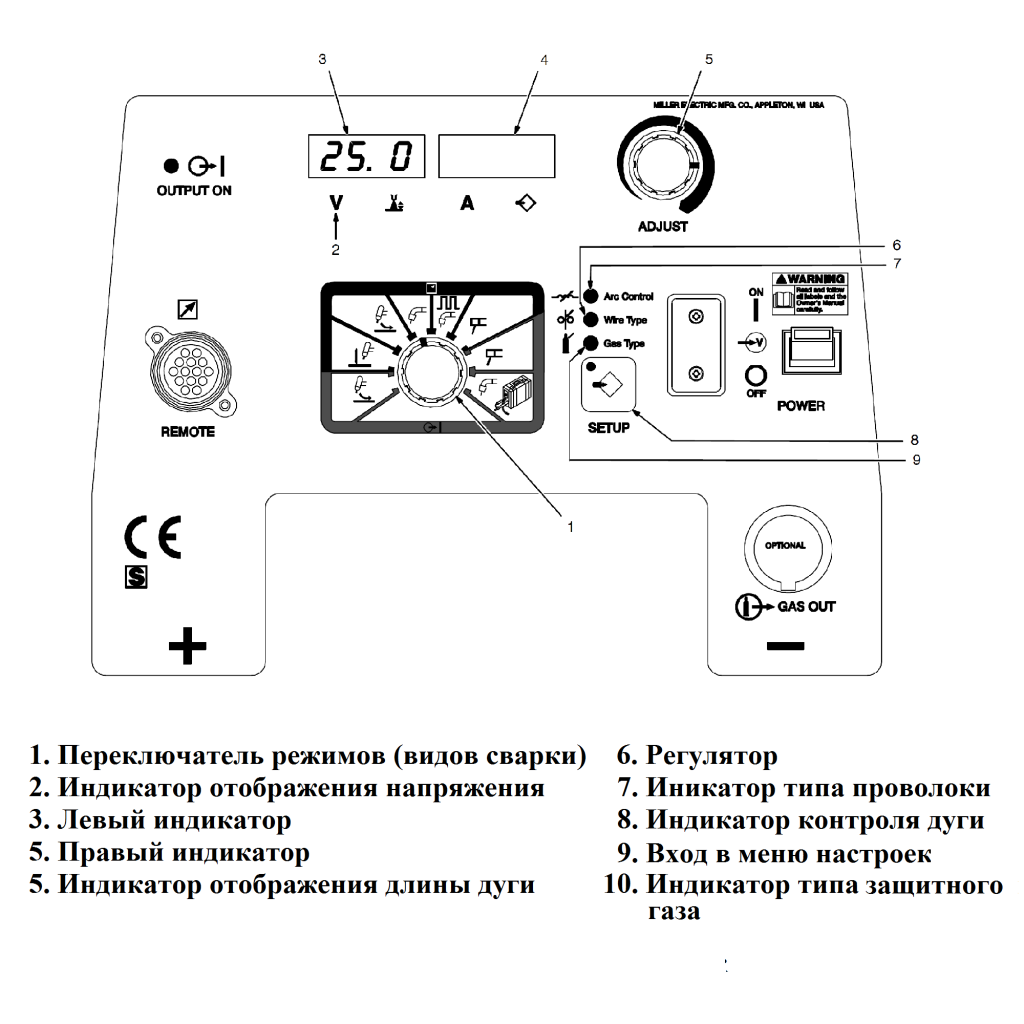

- Устанавливаем Регулятор (6) в положение выбора режима (вида) работы с поддержкой импульсно-дугового процесса как указано на рисунке.

- Однократное нажатие кнопки Setup (9) переводит в меню контроля дуги, загорается индикатор Arc Control (8). На левом индикаторе (3) загорается Sharp Arc (SHRP), на правом индикаторе (4) загорается устанавливаемое значение параметра. Установка значения осуществляется поворотом Регулятора (6). Этот параметр устанавливает ширину конуса дуги в диапазоне от 0 до 50, рекомендованное значение 25. Чем выше выбранное значение Sharc Arc, тем шире конус дуги, дуга более жесткая и снижается текучесть сварочной ванны. Более низкие значения Sharp Arc уменьшают конус дуги, дуга становится жестче и снижается текучесть сварочной ванны.

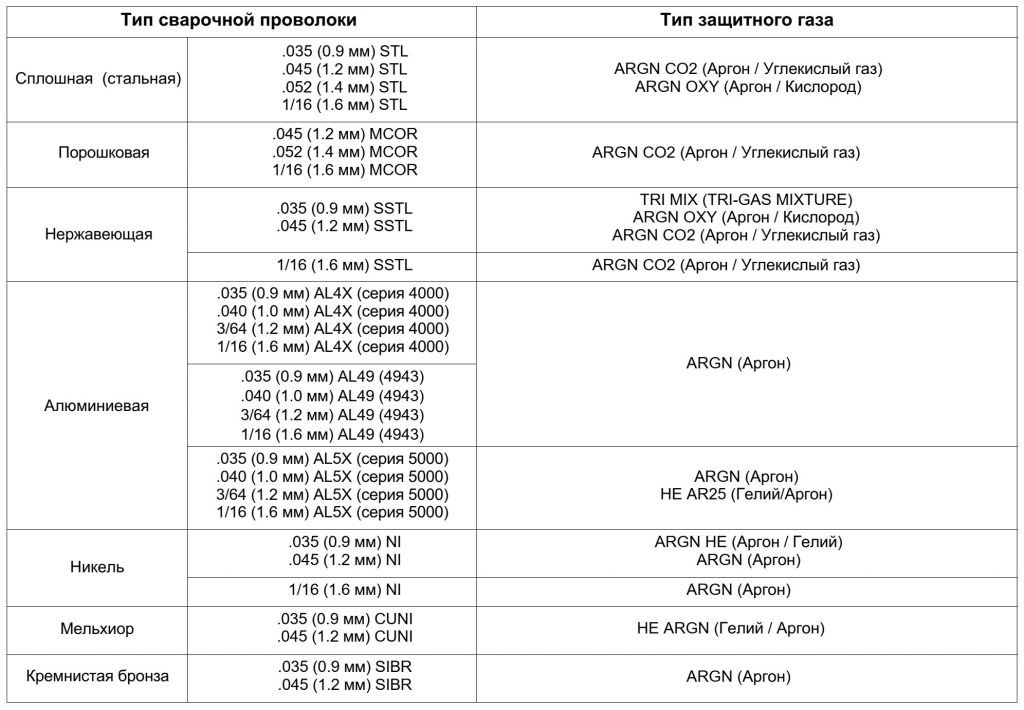

- Следующее нажатие кнопки Setup (9) переводит в меню выбора типа и диаметра сварочной проволоки, загорается индикатор Wire Type (7). На левом индикаторе (3) отображается диаметр сварочной проволоки, на правом индикаторе отображается тип проволоки. Выбор типа сварочной проволоки осуществляется поворотом Регулятора (6).

- Следующее нажатие кнопки Setup (9) переводит в меню выбора типа защитного газа, загорается индикатор Gas Type (10). На левом и правом индикаторах (3) и (4) отображаются доступные в выбору типы защитных газов и смесей (в зависимости от выбранного на предыдущем этапе настройки сварочного материала). Если нужного состава смеси защитного газа нет в библиотеке, то ничего страшного нет, можно выбрать максимально близкий состав. Не смотря на то, что состав смеси имеет большое значение для процесса импульсно-дуговой сварки, незначительное отличие состава будет компенсироваться регулировкой параметров ширины конуса дуги (Sharp Arc) и длины дуги (Arc Length). Например, при уменьшении процентного содержания CO2 в составе смеси для сварки углеродистых сталей (STL) для компенсации отклонения необходимо увеличивать значение длины дуги (Arc Length). Аналогичная зависимость содержания CO2 в смеси и необходимости изменения значения параметра длины дуги распространяется и при сварке нержавеющих сталей (SSTL).

- Следующее нажатие кнопки Setup (9) загружает синергетическую программу для импульсно-дуговой сварки в соответствии с выбранным типом сварочного материала и защитного газа. На индикаторах (3) и (4) кратковременно появится надпись PROG LOAD.

Первый уровень настроек (рабочие параметры процесса)

Для входа в меню настроек первого уровня после включения питания сварочного источника необходимо нажать и удержать кнопку Setup (9) до появления на левом и правом индикаторах (3) и (4) надписи SET -UP. Настаиваемый параметр будет отображаться на левом индикаторе (3), а значение на правом индикаторе (4). Для перехода к следующему параметру надо снова нажать кнопку Setup (9), для регулирования значения параметра необходимо использовать Регулятор (6).

- Выбор процесса сварки с механизмами подачи Volt Sense (V.SEN). C источником питания XMT-450 MPa могут работать монтажные механизмы подачи Suitcase серии VS с обратной связью по напряжению. Для работы с такими подающими без кабеля управления доступен выбор режима работы с панели источника. MIG — механизированная MIG сварка и PULS — механизированная импульсная Pulsed MIG сварка.

- Режимы работы импульсных процессов (PULS). Доступны к выбору режимы ручной настройки MAN и автоматической AUTO. В режиме ручной настройки значение длины дуги устанавливается на источнике, а скорость подачи проволоки на механизме подачи независимо друг от друга. В режиме автоматической настройки длина дуги изменяется при регулировании скорости подачи проволоки на механизме подачи, параметры импульсов также автоматически изменяются. Для синергетической импульсно-дуговой сварки требуется установка значения AUTO на источнике и механизме подачи.

- Индикация параметров при импульсной сварке Pulse Display (PULS). Значения параметров на левом индикаторе (3) могут отображаться в виде напряжения или в виде длины дуги. Светодиод под левым индикатором будет отображать какой параметр выводится дисплей. Мы советуем для сварки в режимах Pulsed MIG использовать для отображение параметр длины дуги ARC.L (Arc Length), а для режимов MIG использовать отображение в напряжении VOLT (Volt). Таким образом, по индикации на панели управления сварочного источника можно будет четко различать тип выбранного процесса сварки. Режим отображения должен совпадать с настройкой механизма подачи.

- Индикация скорости подачи сварочной проволоки (WFS). Скорость подачи может отображаться в IPM (дюйм/мин) или в MPM (м/мин).

- Режим работы блока снижения напряжения холостого хода (VRD). Можно включить ON или выключить OFF блок снижения напряжения холостого хода при ручной дуговой (РД) и ручной аргонодуговой (РАД) сварке.

- Режим дистанционного управления (PANL). В режимах ручной дуговой и ручной аргонодуговой сварки можно настроить способ регулирования параметров только с панели источника ONLY или с пульта дистанционного управления RMT.

- Информация о версии программного обеспечения (INFO). Можно просмотреть версию загруженной библиотеки сварочных программ LIB и версию обновления программного обеспечения REV.

Второй уровень настроек (технологическое меню)

Для входа в меню настроек второго уровня необходимо находясь в меню настроек первого уровня дойти до параметра INFO NO, нажать и удержать кнопку Setup (9). Появится надпись EXIT NO. Для выхода из меню настроек необходимо выбрать EXIT YES и нажать кнопку Setup (6), для перехода в меню второго уровня необходимо выбрать EXIT NO и нажать кнопку Setup (6).

- Отображение времени горения дуги WELD TIME.

- Отображение количества сварочных циклов WELD ARCS.

- Отображение количества превышений ПВ по току OVER CRNT.

- Отображение количества срабатываний тепловой защиты OVER TEMP.

- Сброс счетчиков ZERO LIFE. Для сброса необходимо нажать и удержать кнопку Setup (9) пока будет идти обратный отсчет от 5 до 0 на правом индикаторе (4). Сброс счетчиков подтверждается надписью TASK DONE.

Третий уровень настроек (инженерное меню)

Для входа в меню настроек третьего уровня необходимо находясь в меню настроек второго уровня дойти до параметра LIFE NO, нажать и удержать кнопку Setup (9). Появится надпись TASK NO. Для выхода из меню настроек необходимо выбрать TASK DONE и нажать кнопку Setup (6), для перехода в меню третьего уровня необходимо выбрать TASK NO и нажать кнопку Setup (6).

- Калибровка индикаторов METER.CAL.

- Сброс до заводских настроек FAC.RESET.

- Дополнительные параметры FEAT URES. Установка вариантов индикации на панели источника. PINM NO — Отсутствует отображение. PINM PROС — Отображение на индикаторе используемого режима работы MIG или PULSE. PINM PROG — Отображение на индикаторе номера программы из библиотеки. PINM DUAL — Отображение на индикаторе используемого напряжения или длины дуги и номера программы.

- Режим управление контактным поджигом при РАД сварке LTIG. Автоматический режим для работы с горелкой без кнопки AUTO. Режим бесконтактного поджига Lift Arc активируется после нажатия кнопки горелки TRIG.

- Выбор диапазона отображения длины дуги (ACR.L). Длина дуги может отображаться в диапазоне от -50 до +50 или от 0 до 100. Режим отображения должен совпадать с настройкой механизма подачи.

Логика перехода в меню следующего уровня заключена в том, что надо находится в меню текущего уровня, пролистать доступные параметры до конца списка и в при выборе последнего в списке параметра нажать и удерживать кнопку Setup (9).

На самом деле, у XMT-450 MPa есть еще одно «скрытое» системное меню для независимой настройки адаптивности импульсных процессов для каждой из 22 предустановленных синергетических программ. Можно настроить свои параметры управления адаптивностью для каждой из программ. Всего есть 4 варианта настройки A, B, C и OFF. Для изменения настройки необходимо выбрать и загрузить необходимую синергетическую программу, нажать и удержать кнопку Setup (9), загорится светодиод Arc Control (8), на левом индикаторе (3) загорается Sharp Arc (SHRP), на правом индикаторе (4) загорается устанавливаемое значение параметра. Необходимо продолжать удерживать кнопку Setup (9). После 5 секунд удерживания кнопки Setup на левом индикаторе (3) появится надпись ADAP. Регулятором (6) можно выбрать необходимую настройку адаптивности. По умолчанию на всех программах установлено значение С кроме NI, где адаптивность отключена OFF. A — адаптивная регулировка осуществляется с контролем по току, B — по напряжению, C — по току и напряжению. Что понимается под адаптивной регулировкой — это процесс автоматического изменения сварочных параметров импульсного процесса источником при изменении тока/напряжения/тока+напряжения для сохранения контроля дуги при изменения длины дуги или вылета проволоки. При отключении адаптивного регулирования OFF источник использует изначально предустановленные соответствующей программой параметры импульсного процесса и не меняет их в процессе работы. Отсутствие адаптивности позволяет получить максимальный контроль сварочной дуги и ее «прямой» отклик на изменение вылета проволоки. Такой режим работы устроит сварщиков, которые привыкли и могут самостоятельно управлять дугой и свойствами сварочной ванны. Сварщик может регулировать тепловложение в металл изменением вылета и длины дуги, при этом процесс будет максимально схож со сваркой штучным электродом. Сварочный источник не будет компенсировать изменение вылета электродной проволоки. Адаптивность импульсных процессов — это возможность удовлетворить предпочтения сварщиков к полностью ручному контролю сварочной дуги или же к автоматической аппаратной подстройке параметров процесса. При этом, производитель гарантирует качественную и стабильную сварку при любых режимах настройки адаптивности.

Вы спросите — зачем мы так подробно расписали настройки сварочного оборудования Miller Electric?

Отвечаем — для понимания технологических возможностей оборудования и для оценки его эргономики и удобства.

Все настройки, которые задействованы при предпродажной подготовке оборудования (выбор источника, единицы измерения и тип отображения сварочных параметров) и при смене сварочных материалов/свариваемых изделий убраны с панели управления источника и механизма подачи в меню первого и второго уровней. Под рукой только самые востребованные параметры, которые постоянно используются — напряжение (длина дуги) и сварочный ток (скорость подачи). Ничего лишнего. Панель не перегружена, нет опасности сбить настройки или ошибиться с их выбором.

Время, затрачиваемое сварщиками для смены и настройки технологических параметров, это время, которое могло бы быть потрачено на непосредственную работу…

Преимущества приобретения сварочного оборудования в ООО «ИТС-Инжиниринг»

- Мы — профессионалы с более чем 10-летним опытом работы.

- Гарантируем оптимальное решение задачи Заказчика.

- Подходим к любой задаче комплексно и готовы предложить всеобъемлющее решение: оборудование-технология-материалы-сервис.

- Высоко ценим долгосрочное сотрудничество и предлагаем специальные условия для постоянных Заказчиков.

- Мы несем обязательства по обучению и последующему сервисному обслуживанию.

Купить сварочное оборудование производства Miller Eleсtric в Москве по доступной стоимости Вы можете в ООО ИТС-Инжиниринг. Мы принимаем заявки на электронный адрес sales@topweldcut.ru. Получить профессиональную консультацию можно по контактному телефону +7 (495) 660-62-72.

А мастеров и так не хватает… Это не наш путь!

А мастеров и так не хватает… Это не наш путь!

Рад слышать тебя!

Рад слышать тебя!