Неисправности сверлильного станка и способы их устранения

Какие основные поломки возникают при работе со сверлильными станками. Основные меры по ремонту, диагностике и профилактике этих неисправностей.

Сверлильные станки предназначены для создания отверстий в металле и других материалах. Бывают двух видов: радиальные и вертикальные. У каждого из видов есть свои характерные поломки. Например, вертикально-сверлильные станки зачастую страдают от поломок шестерней коробок подач и скоростей, а радиально-сверлильные – от неисправностей гидросистемы, задача которой состоит в зажимании и разжимании траверсы на колонне, а также в переключении подач и скоростей.

Рассмотрим основные возможные неисправности сверлильного станка и то, как с ними бороться. Как одну из мер профилактики рекомендуем применение качественных смазочно-охлаждающих жидкостей на этапах работы.

Виды поломок

Вмешательство ремонтников чаще всего требуется по следующим причинам:

- Износ подшипников. Это естественное явление, которое происходит с течением времени. Оборудование начинает сильно шуметь. Износ ускоряется в тех случаях, когда используется недостаточное количество СОЖ или подшипники установлены неправильно. Ремонт заключается в полной замене изношенных компонентов;

- Отсутствует зажим колонны. Следует продиагностировать рейку, промыть золотник, заменить пружину. Рейка тоже в некоторых случаях нуждается в замене;

- Сильное радиальное биение, приводящее к ухудшению качества обработки деталей. Обычно появляется на фоне слабо затянутых подшипников или реек, изогнутого вала. Соответственно, для устранения проблемы вал нужно выпрямить, а подшипники поменять;

- Замыкание в обмотке. Основной признак – инвертор останавливает работу шпинделя после достижения номинальной скорости. Обычно это связано с неправильной эксплуатацией, а устранение проблемы осуществляется путем перемотки обмотки;

- Скорость шпинделя не регулируется. Возможно, следует разобрать станок и почистить его отдельные элементы.

Кроме того, иногда ломаются вспомогательные компоненты, такие как насос. Из-за этого отсутствует давление в гидроприводе, либо оно очень низкое. Необходима замена. Или проблемы по электрической части, связанные с электродвигателем, трансформатором, проводами, кнопкой запуска.

Как ремонтируют сверлильные станки

Конкретные особенности ремонтных работ связаны со спецификой поломки или износа. Но можно выделить несколько ключевых операций, потребность в которых возникает достаточно часто.

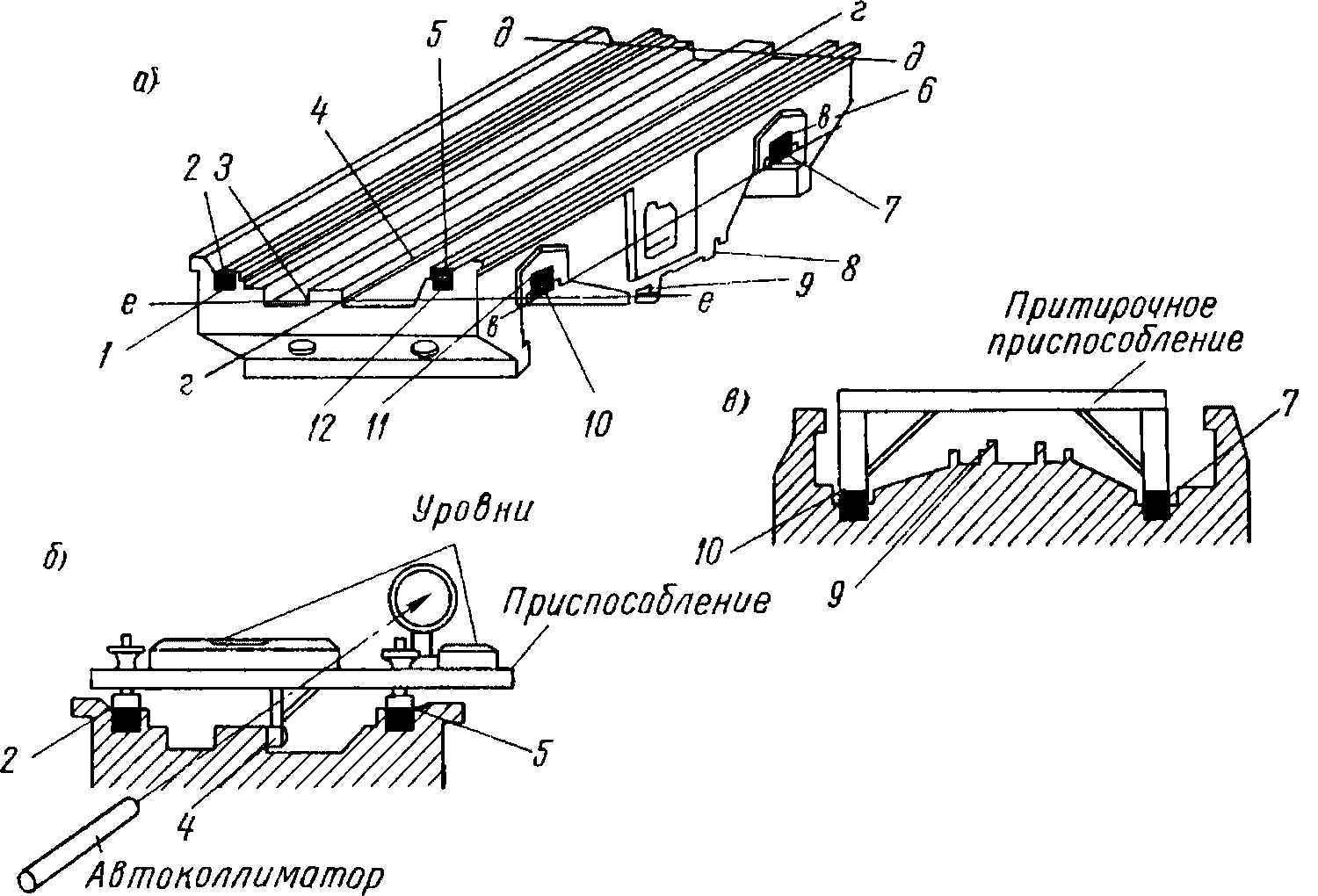

В числе основных мероприятий – восстановление безупречной плоскости поверхности, а также ровности стенок T-образных пазов. Специальный поверочный мостик помогает в диагностике степени деформации и износа. Особенно крупные повреждения устраняют с помощью эпоксидки или накладок, для мелких бывает достаточно шлифовки.

Комплекс действий, проводимых для восстановления и диагностики станочных колонн (цель – чтобы наружная часть колонны плавно и без усилий могла вращаться):

- Измерение и при необходимости восстановление строгой перпендикулярности колонны к основанию;

- Измерение зазоров между основанием и опорой колонны;

- Реставрация, выравнивание и полировка задиров и иных повреждений на поверхностях деталей;

- Замена бандажей, роликов и подшипников.

Схожий комплекс действий совершается и при ремонте и диагностике траверс, поскольку в этом случае так же важны строгие геометрические параметры. То же касается расположения шпинделя.

Сложным и непредсказуемым износом отличаются направляющие шпиндельной бабки, поэтому выбирать измерительную базу для обследования нужно аккуратно. Восстановление желательно осуществлять методами финишного строгания или же шлифования.

Заключение

Неисправности сверлильного станка бывают самыми разными, и есть множество нюансов при их устранении. Отдельные случаи рассматриваются как повод для списания. Со своей стороны мы рекомендуем уделять достаточное внимание смазке и охлаждению оборудования, как напольных, так и настольных станков. Для этого в нашем интернет-магазине представлен широкий выбор СОЖ и масел, которые помогут продлить срок службы техники и повысить качество обработки отверстий. Смазывать запчасти и подавать СОЖ нужно регулярно в соответствии с регламентом.

Виды неисправностей.

К основным поломкам шпинделя можно отнести:

- Биение шпинделя;

- Вибрации (шум) выше нормы;

- Подшипники(плохая смазка, неправильная установка, износ);

- межвитковое замыкание шпиндель-мотора;

- пробой обмоток;

- Превышения значения по току;

- Неисправности с зажимом/разжимом инструмента в шпинделе.

К поломкам шпинделя также относятся естественный износ самого шпинделя или выход из строя одного из узлов.

Характерные неисправности

Сверлильные станки делятся на два типа: вертикально-сверлильные и радиально-сверлильные. У вертикально-сверлильных чаще всего выходят из строя шестерни коробок скоростей и подач. Это происходит вследствие износа дистанционных колец, подшипников и увеличения люфтов валов. Так же изнашиваются вилки переключения скоростей и подач. Из-за этого происходит “недовключение” и определенную скорость или подачу просто выбивает под нагрузкой. У радиально-сверлильных к этим же проблемам добавляются возможные неисправности гидросистемы станка, которая отвечает за зажим-разжим траверсы на колонне и фиксацию самого суппорта на траверсе. Так же с помощью гидравлики и серводвигателей происходит переключение скоростей и подач.

Если вам необходимо отремонтировать сверлильный станок — обращайтесь и мы постараемся вам помочь. Алголритм ремонта станков вы найдете в разделе РЕМОНТ.

Самостоятельное устранение неисправностей.

Биение шпинделя.

Биение сказывается на точности обработки. Выявить значение биения возможно только с помощью специальных индикаторов и откалиброванных оправок. Оно может появится в следствии удара, что приведет к изгибу самого вала шпинделя или перекосу головы шпинделя (эта проблема относится в основном к 5-ти координатным станкам). Устранить можно выправив вал. В случае перекоса головы, необходимо определить с помощью индикаторов отклонение и механически выполнить правку головы шпинделя. Следующая возможная причина биения — слабая затяжка подшипников. Устранить можно отрегулировав гайку затяжки подшипников. В ситуации когда изношены подшипники, то соответственно их нужно заменить. Грамотно выявить проблему с биением и его причиной, может только специально обученный персонал.

Замена смазки подшипников шпинделя.

В ходе эксплуатации со временем в подшипники шпинделя попадает окружающая пыль и грязь, а также частицы, которые образуются в следствии износа. По этой причине может появится шум (гул) при работе шпинделя, кроме того он может начать перегреваться. Решить данную проблему можно сняв подшипники, очистить их и заменить качественной смазкой, которая используется при длительной эксплуатации и на высоких скоростях вращения. Износ подшипников При работе на максимальных скоростях вращения подшипники могут изнашиваться. По этой причине шпиндель может начать с трудом вращаться, перегреваться и издавать шум и вибрации. Кроме того, если подшипники неправильно расположены, плохо смазаны, загрязнены или станок работает на подаче не рассчитанной в условиях эксплуатации, их износ значительно ускоряется. Подшипники, кроме своего качества, должны быть точно установлены. Правильно выполненная установка в шпинделе залог долгой работы. В случае даже небольшого перекоса, распределение нагрузки от вала на подшипник нарушается и он работает с перегревом, вследствие чего появляется биение. Самостоятельная замена и установка подшипников очень трудна и может привести к выше описанным причинам, а именно не правильной их установке (другой стороной, косо вставлены и т. д.). Снять их не повреждая отполированную поверхность посадочного места на валу шпинделя тоже довольно трудно.

Межвитковое замыкание.

Как правило, данная неисправность возникает при работе станка на подачах выше номинала. При этом шпиндель может вращаться и даже с максимальной скоростью, но под нагрузкой станок будет аварийной отключаться и выдавать ошибку о перегрузке по току. Решается проблема перемоткой обмоток двигателя или ее заменой на новую обмотку.

Пробой обмоток.

Выявляется с помощью мультиметра, проверяя замыкание на корпус. Несколько причин: не герметичность двигателя и попадание жидкости (например СОЖ), нарушение сопротивления изоляции.

Перегрузка по току.

В случае неисправности подшипников шпинделю трудно вращаться и набирать обороты, как следствие ток возрастает и превысив значение заданное в параметрах станка он аварийно отключится.

Восстановление шпинделя.

Зачастую после естественного износа шпинделя или выхода из строя одного из его узлов, восстановление шпинделя может обойтись дороже покупки нового. Восстановление производится специалистами сервисного центра или производителем.

Сверлильный станок 2М112. Восстание из металла

Ещё одна проблема после криворуких мастеров — это гайка перемещение шпиндельной бабки по колонне. Здесь рукоятки так же тупо приварены к гайке. Блин, ну как так то, а! В этом узле стоит упорный подшипник для предотвращения трения между гайкой и бабкой. Закрывает его металлическая крышка, которую так же умудрились прожечь сваркой. Хорошо что хоть одна ручка не приварена, есть шанс её выкрутить. Перемещаемся в тиски и срезаем все выступающие части, стараясь не задеть защитную крышку. Все эти процедуры занимают дичайшие количество времени и сил.

Пропилил ножовкой по металлу паз и попеременным движением влево и вправо он довольно легко выкрутился с помощью отвертки и плоскогубцев. Резьба внутри целая и это радует, но решено было прогнать её метчиком М8. Со второй ручкой тоже получилось всё удачно. Как и в первой детальке, прошлифовал лепестковым кругом сварку и левым сверлом при рассверливание отверстия обломыш выкрутился. Осталось самое больное место. Электродов здесь не пожалели и заварили будь здоров. Ну засранцы. И опять на помощь приходит болгарка, которой срезаем всё лишнее. Кстати 80% всех самоделок делается с помощью сварки и болгарки. Внимательно присмотревшись, этот кусочек легко выбился с обратной стороны. Просто на прутке не было резьбы и её вставили в отверстии и заварили. Теперь прогоняем резьбу и сошлифовываем сварку. Получаем вполне себе ничегошную детальку. Порывшись в запасах, нашёл почти готовую ручку для гайки и даже с шариком. Решил что пока будет одна ручка. Если будет неудобно, всегда можно выточить две остальные.

Теперь приступим к шпиндельной бабке. Выкручиваем ручку натяжение ремня и снимаем моторную плиту. Она нам пока не понадобится. Кстати сидит она на пазах типа ласточкин хвост Также имеется прижимная пластина. Закручивая винты сбоку, можно убирать люфт. В шпиндельной бабке особо ремонтировать нечего, поэтому вооружаемся наждачкой и зачищаем краску. Снимать полностью краску на отлитой из чугуна детали я не стал, так как там присутствует заводская шпаклевка похожая на современную, с добавлением алюминиевой пудры. А на фрезерованных поверхностях краска легко удаляется шабером, на скорую руку изготовленным из напильника. После всех процедур зачистки обезжирил и покрасил тёмно-синей краской из баллончика. Замечательно то, что время высыхания у неё 10 минут.

Теперь откручиваем болты крепления кронштейна колонны. Здесь их 6 штук. . Почистив кронштейн наждачкой, обезжирил его и покрасил всё той же краской из баллончика. Переходим к столу. Эта штуковина весит килограмм под 40. Вот это я понимаю стол. Чистить буду мягкой щеткой для шлифмашинки. Здесь без очков и распиратора не обойтись. Как-то не хочется вынимать из глаз куски проволоки. Зрение потом не вернёшь. Очищаем контактную поверхность примыкающую к кронштейну колонны, т-образные пазы и все поверхности. После очистки снял переднюю панель с кнопками и всей электрикой. Почти всё это здесь уже не нужно. Ещё раз прошёл щёткой, наждачной бумагой почистил боковые поверхности, заклеил малярным скотчем плоскость стола, и задул из балончика.

Теперь переходим к двигателю. Родной шкив был срезан болгаркой. Порывшись в закромах нашёл кусочек вала с резьбой. Вроде когда то это был генератор или насос гур от машины. На него надевается шайба, сам шкив и всё это зажимается гайкой. Диаметр этого вала 15 мм, а вал на моторе 9,5 мм. Немного подумав, решил что самым лучшим видом соединения будет запресовать один вал на другой. Ну раз так, тогда идём к токарному. Зажимаем заготовку в патрон и засверливаемся центровочным сверлом. Делать это нужно обязательно. Углубление поможет сверлу войти в металл в нужном месте. Без него сверло легко может увести в сторону нарушая соосность. Далее я поставил сверло диаметром 4 мм и прошёл на необходимую глубину. Потом рассверлил сверлом 9 мм и расточным резцом подогнал отверстие до необходимого диаметра. После запрессовки прихватил сваркой шайбу и два вала на всякий случай. Ну мало ли, провернёт там или ещё чего. Теперь займёмся моторной плитой. Здесь есть 4 отверстия для крепления родного электродвигателя. Для этого мотора они естественно не подошли и пришлось просверлить ещё два отверстия. Вставил туда длинные болты и через большие шайбы прикрутил мотор. При натяжке ремня такое крепление мне показалось не очень жёстким. И на всякий случай с обратной стороны мотора на существующие отверстия прикрутил кусочек уголка. Теперь всё жёстко. Также между плитой и мотором пришлось поставить проставки чтобы подогнать шкив по высоте. После всех примерок плита была покрашена.

Можно приступить к сборке.

Теперь электрика, управлять мотором будет контроллер на ардуино. Управляется пускатель кнопкой старт, стоп и нужно докупить переключатель на реверс. Переднюю панель обязательно нужно покрасить а пока так. Просунул провода в гофру и закрепил. Протянув провода внутри стола подкинул их к клеммной колодке. Здесь всё готово и можно установить так называемый электрошкаф внутрь стола. Провода к мотору подкинул временно. Сварю для сверлилки стол, тогда окончательно все соединю в коробке, а регулятор повешу на стену рядом со станком. ещё один станочек появился у меня мастерской. Буду надеяться что служить он мне будет долго.

Следующая задача, сварить под у него стол и доделать незначительные мелочи. Так же уже определился с местом установки станка. Спасибо за внимание.

Ролик про восстановление станка:

Техническое обслуживание шпинделя.

Своевременное и регулярное проведение ТО шпинделя существенно уменьшает вероятность поломки, спасает его запчасти от износа раньше времени и позволяет предупредить более серьезные неисправности.

У каждого производителя станка в документации есть график проведения ТО. В большинстве случаев для шпинделей он разделяется на следующие:

- Ежедневное ТО (включает в себя проверку уровня и тока масла);

- Еженедельное ТО (Очистка инструмента его фиксаторов и конуса. Проверка уровня масла в емкости для масляного тумана, если таковая имеется.);

- Ежемесячное или через каждые триста часов (Проверка уровня масла в гидравлической станции и охлаждающей жидкости в холодильнике);

- Полугодовое или через каждые 1800 ч. работы (замена фильтрующего элемента воздушного фильтра. Измерение усилия зажима и в случае необходимости чистка и смазка цанги зажима);

- Ежегодное или через каждые 3600 ч. эксплуатации (Замена фильтрующего элемента масляного фильтра. В случае надобности заменить охлаждающую жидкость холодильника);

Стоимость ремонта.

Стоимость ремонта шпинделя зависит от производителя мощности и вида неисправности. Сравнительно мелкий ремонт (перемотка обмоток двигателя, замена датчиков шпинделя, ремонт зажима/разжима) колеблется от 20 до 60 тысяч рублей. Комплексный ремонт может колебаться от 150 до 300 тысяч рублей. Как правило, целесообразный ремонт выходит в 1/3 стоимости шпинделя. В некоторых ситуациях выгоднее купить новый шпиндель. При самостоятельном ремонте можно сэкономить и купить, например комплект подшипников, но большой выгоды не получится, кроме того нужно обладать специальными навыками и опытом точной установки и балансировки.

Заключение.

Если у Вас крупное предприятие и имеется высококвалифицированный персонал с опытом ремонта шпинделей, а также соответствующей мастерской и необходимым для ремонта оборудованием, то имеет смысл заниматься самостоятельным ремонтом. Выгода тут скорее в сроках простоя станка, самостоятельный ремонт его ускорит. В ином случае лучше обращаться в сервисный центр или по гарантии производителя к поставщику станка (шпинделя).

Ремонт фрезерных и токарных шпинделей

Компания Purelogic R&D предлагает услуги по ремонту шпинделей для фрезерных и токарных станков любой сложности. Мы занимаемся ремонтом продукции крупнейших мировых производителей, как европейских (HSD, ELTE, Colombo, Perske, Omlat, Homag, Baumuller, IBAG, Umbra, Siemens, SKF, Alfred Jager и других), так и азиатских (DMG Mori Seiki, GDZ, GDF, GDK, ZYS и других).

Ремонт фрезерных и токарных шпинделей

предполагает выполнение нескольких процедур:

- предварительная диагностика;

- проверка и перемотка катушек (при необходимости);

- проверка деталей на износ;

- замена зажимных гаек, подшипников и вала;

- обратная сборка шпинделя, балансировка вала;

- тестирование всех показателей.

Каждый шпиндель перед ремонтом проходит диагностику на выявление неисправностей. При отсутствии заклинивания шпинделя и повреждения статора шпиндель подключается к преобразователям частоты и запускается для проверки.

Все катушки проверяются на сопротивление, силу тока, пробой на корпус. Если катушка сгорела, то она перематывается.

После диагностики шпиндель разбирается и проверяется степень износа каждой детали. При необходимости восстанавливаются посадочные корпуса под передние или задние подшипники, шлифуется конус вала шпинделя, восстанавливаются посадочные места под крыльчатки и конус при изношенной резьбе, изготавливаются новые зажимные гайки, правятся торцы вала, протачиваются проставочные кольца, а также изготавливаются новые валы.

У шпинделей с автоматической сменой инструмента полностью проверяется зажимной механизм. Наиболее частые причины поломки, связанные с механизмом автосмены — поломка одного или нескольких лепестков, поломка коронки, износ тарельчатых пружин, поломка штока, износ резьбы на штоке.

После завершения токарных работ начинается сборка шпинделя с новыми подшипниками, а также балансировка вала. После сборки шпинделя и финишной балансировки шпиндель запускается и обкатывается. Все показатели по механической и электрической части заново тестируются.

Ремонт шпинделей проводится как в плановом, так и в срочном порядке. Стоимость услуг определяется, исходя из объема заказа и времени выполнения. Весь фронт работ осуществляется на сертифицированном оборудовании. Для получения консультаций по ремонту шпинделей станков ЧПУ просьба связаться с нашими менеджерами по бесплатному телефону 8 (800) 555-63-74 или электронной почте

Стоимость ремонта

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

-

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

-

Идеи

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

-

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Ремонт станины станка

От того, в каком состоянии находятся направляющие станины токарного оборудования, зависит точность его работы. Поэтом нужно своевременно проводить ремонт оборудования и ео отельных элементов.

Далее

Стоимость ремонта станка

Любая техника при недостаточном уходе и несвоевременной диагностике выходит из строя. В данной статье читатель может найти информацию о видах станков, распространенных поломках, а также о действиях специалиста при ремонте.

Далее

Ремонт супорта станка

В современном мире широко используются различные станки, т.к. они позволяют выполнять множество операций. Данный агрегат состоит из множества деталей, где главную роль выполняет суппорт станка. И часто случается, что работа инструмента замораживается из-за поломки суппорта или других деталей.

Далее

Ремонт револьверного станка

При значимых поломках револьверного станка может возникнуть масса трудностей. В статье можно узнать о разновидностях такого оборудования, а также, как выполнить ремонт самостоятельно и во сколько обойдется помощь специалистов.

Далее

Ремонт направляющих станков

Что собой представляет конструкция направляющих станков, их особенность и специфика ремонта. Сервисное обслуживание и самостоятельный ремонт.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

Особенности ремонта

При ремонте шпинделей важно точно сохранить размеры поверхностей всех его элементов. Иначе придется переделывать всю технологическую оснастку станка. Для восстановления узла подбирается самый рациональный метод. Это может быть механическая обработка, нанесение гальванического покрытия, монтаж деталей, компенсирующих износ. Механическая обработка помогает восстановить геометрию поверхностей и представляет собой заточку, шлифование и притирку. Она может использоваться при наплавке, хромировании деталей. Шпиндель сначала подготавливают. Не подверженные износу поверхности используются в качестве основы для центрирования. На них устанавливаются специальные пробки после того, как отверстия на концах узла зачищаются от царапин. Пробки имеют резьбу и должны ставиться очень точно. Это определяет качество ремонта.

Характерные неисправности

Сверлильные станки делятся на два типа: вертикально-сверлильные и радиально-сверлильные. У вертикально-сверлильных чаще всего выходят из строя шестерни коробок скоростей и подач. Это происходит вследствие износа дистанционных колец, подшипников и увеличения люфтов валов. Так же изнашиваются вилки переключения скоростей и подач. Из-за этого происходит “недовключение” и определенную скорость или подачу просто выбивает под нагрузкой. У радиально-сверлильных к этим же проблемам добавляются возможные неисправности гидросистемы станка, которая отвечает за зажим-разжим траверсы на колонне и фиксацию самого суппорта на траверсе. Так же с помощью гидравлики и серводвигателей происходит переключение скоростей и подач.

Если вам необходимо отремонтировать сверлильный станок — обращайтесь и мы постараемся вам помочь. Алголритм ремонта станков вы найдете в разделе РЕМОНТ.

Основные неисправности сверлильного станка НС-12

На основании большого практического опыта, имеющегося у специалистов , можно составить перечень наиболее часто встречающихся неисправностей данного станка. К ним можно отнести:

- наличие значительного люфта и биения сверла (чаще всего обусловленные износом узла шпинделя);

- присутствие люфта шпиндельной бабки (хобота), вызванное износом сопрягающихся поверхностей хобота и колонки с зубчатой рейкой;

- выход из строя радиальноупорных шарикоподшипников шпинделя, расположенных в полости ведомого шкива;

- поломка пружины, обеспечивающей возврат пиноли шпинделя в исходное положение;

- поломка механизма вертикального перемещения шпиндельной бабки;

- различные неисправности электрической части станка – выход из строя электродвигателя, низковольтного трансформатора, пусковой аппаратуры.

Кроме перечисленных выше, встречаются также различные повреждения корпусных деталей (трещины, сколы, коррозия и т.п.); отсутствие защитного кожуха; поломка или отсутствие органов управления станком (рукояток, кнопок, винтов зажима).

Практика ремонта данного типа станков показывает, что редко, но встречаются случаи, когда место примыкания кронштейна крепления колонки (башмака) к плите имеет неровности. Наличие такого дефекта не позволяет обеспечить точную ориентацию и надёжный прижим башмака к плите. В результате не соблюдается строгая перпендикулярность установки колонны, что снижает точность и качество выполняемых работ.

Ремонт радиально-сверлильных станков

Станки данного типа используют для работы с деталями и заготовками крупных размеров при единичном и серийном производстве. Особенности ремонта таких станков связаны со спецификой износа нагруженных элементов и узлов, таких как фундаментная плита, колонна, траверса, шпиндельная бабка, стол, механизмы подачи и фиксации.

Основные мероприятия по ремонту фундаментной плиты направлены на восстановление плоскости поверхности и прямолинейности стенок всех Т-образных пазов. Диагностируют износ и деформацию плиты с помощью поверочного мостика. Крупные выбоины и сколы заделывают эпоксидными смолами или реставрируют путём наложения и закрепления накладок. Процесс чистового выравнивания выполняют с помощью операций шлифования и шабрения.

Во время ремонта и восстановления колонн радиально-сверлильных станков инженерами проводится следующий комплекс работ:

- проверка зазоров прилегания опорной поверхности колонны к фундаментной плите;

- проверка и восстановление продольной и поперечной перпендикулярности колонны относительно поверхности фундаментной плиты;

- проверка состояния и, при необходимости, замена бандажей, упорно-радиального подшипника (в верней части) и роликового венца (в нижней части) колонны;

- реставрация глубоких задиров на поверхности современными многокомпонентными полимерами с последующей обработкой на токарном станке – исключить с выравниванием и полировкой. При сильном износе наружной поверхности внешней колонны возможна компенсация износа с помощью установки втулки в отверстие траверсы;

- проверка и выравнивание конусности, овальности, непрямолинейности поверхности колонны.

После ремонта и сборки наружная часть колонны должна вращаться легко и равномерно без рывков и заеданий.

Отдельные восстановительные мероприятия применяются при ремонте траверсы радиально-сверлильных станков:

- проверка и восстановление геометрических параметров: взаимной параллельности направляющих и их перпендикулярности отверстию посадки траверсы на колонну;

- выравнивание овальности и конусности, компенсация износа отверстия посадки траверсы путём подбора и вставки компенсирующей втулки.

Направляющие шпиндельной бабки обычно имеют неравномерный износ, и это обстоятельство следует учитывать при выборе измерительной базы для ремонта. В большинстве случаев наиболее предпочтительными технологиями восстановления этого узла являются шлифование или финишное строгание.

Ремонт цилиндрической направляющей под гильзу шпинделя в корпусе бабки выполняют притирами. В случае значительного износа отверстия, его увеличивают на расточном станке, после чего окончательно доводят притирами до необходимых размеров. Можно также использовать альтернативную технологию восстановления с использованием многокомпонентных полимеров.

Гильзу шпинделя осматривают на предмет выявления забоин, задиров и обмеряют с целью определения её овальности. Забоины зачищают и полируют, а овальность выравнивают электролитическим натиранием с последующей шлифовкой.

Контрольной оправкой проверяют состояние конусной оправки шпинделя сверлильного станка. Изношенное отверстие либо шлифуют по контрольной оправке и калибру, либо растачивают под вставку ремонтной втулки с новым конусным гнездом.

Также шпиндель сверлильного станка проверяют на отклонения от геометрических параметров и, при необходимости, восстанавливают путём наращивания износившихся поверхностей методом хромирования или электролитического натирания с последующей шлифовкой. Отдельно проверяют места сопряжения шейки шпинделя и внутреннего кольца подшипника качения, а также между гильзой и наружным кольцом подшипника. В случае повышенного износа, узел восстанавливают либо заменой и подбором новых подшипников, либо наращиванием толщины шеек шпинделя.

После сборки и установки шпинделя инженеры нашей компании проверяют лёгкость и равномерность его вращения; правильность совмещение осей шпинделя и гильзы; величину радиального биения шпинделя и поверхности гильзы, которые не должна превышать нормативных значений.

Восстановительные работы по ремонту стола радиально-сверлильных станков направлены на выравнивание всех рабочих поверхностей и реставрацию всех Т-образных пазов.

Почему станок эффективнее дрели

При попытке высверливания отверстий дрелью сверло может сместиться в сторону, в результате чего получится либо брак, либо изделие невысокого качества. Выполнить глубокое отверстие в строго вертикальном или строго горизонтальном направлении без станка вообще невозможно.

Очень трудно высверлить в каком-либо материале не сквозную дырку, а отверстие на заданную глубину (глухое отверстие) с применением дрели, так как этот инструмент не предусматривает использование в ходе сверления линейки. Сверлильный станок очень легко справится с подобной задачей.

При работе с мягкими материалами, такими как дерево или пластмасса, станок можно использовать для создания фрезерованных отверстий или выемок. Выполнить подобные операции дрелью невозможно.

Ремонт вертикально-сверлильных станков

Многообразие выпускаемых моделей универсальных вертикально-сверлильных станков не привело к существенным конструктивным различиям между ними. Все эти станки имеют однотипную компоновку и мало отличающиеся от модели к модели базовые узлы: станину, коробку скоростей и настройки подач, шпиндельный блок, сверлильную головку и т.д.

Отметим, что основными ремонтными операциями, направленными на восстановление точности и надёжности станка, являются:

- восстановление взаимной параллельности плоскостей направляющих;

- восстановление перпендикулярности ориентации шпинделя к поверхности рабочего стола на всём протяжении траектории его движения;

- регулировка, восстановление жёсткости и надёжности регулирующих и блокирующих узлов и механизмов;

- проверка и подгонка зазоров, люфтов и геометрических отклонений к требуемым нормативным значениям;

- дефектовка и замена, при необходимости, износившихся подвижных деталей и узлов станка;

- проверка надёжности работы электро-коммутационной аппаратуры.

Следует отметить, что наши специалисты готовы выполнить ремонт настольного сверлильного станка любой модели как отечественных, так и зарубежных производителей.

Широкое применение в современном мебельном производстве нашли сверлильно-присадочные станки. Их популярность обусловлена повсеместным применением плитовых материалов при изготовлении мебели. Такие станки позволяют создавать отверстия для крепежных элементов щитовой мебели. Ремонт присадочных станков, произведённый профессионалами , позволяет повысить точность сверления отверстий и, как следствие, качество изготовления мебельных конструкций.

Обратившись в нашу компанию, каждый заказчик получит квалифицированную консультацию, бесплатный первичный осмотр оборудования и его качественный ремонт.

Ремонт шпинделей

ООО «Еврошлиф» выполнит заказы потребителей на поставку подшипниковой продукции с маркой GMN, SLF, SKF, SNR, FAG, CRAFT, АСС, РОЛТОМ, CПЗ, а также других подшипниковых заводов России и Германии. Кроме того, запчасти к импортным станкам.

Шпиндель является одной из важнейших частей станка, его по праву называют сердцем станка. От точности и скорости вращения шпинделя зависит качество обработки металлов, в современном производстве к шпинделям предъявляются очень высокие требования. Компания GMN уже более 70 лет занимается разработкой и производством шпинделей в сотрудничестве с техническими университетами. Шпиндели gmn производятся по новейшим технологиям, они обеспечивают высокоточную и высокоскоростную обработку металлов, применяются для измерения поверхностей, обработки графической информации. Шпиндели gmn изготовляются в соответствии с требованиями заказчика из самых высококачественных компонентов, сеть сервисных центров GMN по всему миру обеспечивает их ремонт и техническое обслуживание.

Компанией GMN выпускается огромный ассортимент прецизионных (высокоточных) высокочастотных шпинделей и моторшпинделей (электрошпинделей), способный удовлетворить весь спектр потребностей современного производства.

Прецизионный шпиндель предназначен для изготовления изделий высокой сложности, для высокоскоростного глубокого фрезерования. Имея высокую точность, прецизионный шпиндель уменьшает вибрацию фрезы и позволяет получить идеальную поверхность самых сложных в изготовлении деталей.

Мотор-шпиндель представляет собой компактный съёмный блок, содержащий узел крепления инструмента, шпиндельные подшипники, двигатель привода с охлаждением, все необходимые датчики. Высокоскоростные мотор-шпиндели gmn выпускаются всех типоразмеров в разнообразных вариантах, учитывающих все пожелания заказчика. Они могут с успехом использоваться на фрезерных, шлифовальных, фрезерно-расточных, гравировальных станках, а также в обрабатывающих центрах.

( 2 оценки, среднее 4 из 5 )

Ремонт сверлильного станка

Сверлильный станок – это набор специальных инструментов для резки металла, который позволяют создавать отверстия различного рода, резьбу и осуществлять целый перечень других функций. Широкое применение такие изделия нашли в промышленности, однако с течением времени они ломаются и необходим ремонт сверлильного станка.

Специализированная компания «ПКФ РемСтан» проводит полный цикл операций по восстановлению работоспособности данного оборудования в максимально сжатые сроки. Материальные потери от простоя техники будут минимальными.

Виды поломок

Зачастую ремонт сверлильного станка связан со следующими причинами:

- Усиленное радиальное биение. Такой вид неисправности связан с утратой точности обработки деталей. Возможными причинами выступают изгиб вала, недостаточная затяжка подшипников и реек. В процессе устранения проблемы выравнивают вал или меняют подшипники.

- Временной износ подшипников. Это самая частая неисправность у большинства станков. На наличие проблемы указывает шумная работа оборудования, а в число возможных причин входят неправильная установка подшипников, недостаточная смазка и прочее. Выполняя ремонт сверлильного станка, потребуется заменить подшипники.

- Замыкание между витками. Можно обнаружить при достижении шпинделем номинала скорости, когда инвертор приостанавливает его работу. Возникает неисправность в связи с несоблюдением допустимых режимов эксплуатации шпинделя. Чтобы устранить проблему, требуется перемотать обмотку.

Другие неисправности

Нередко требуется ремонт сверлильного станка в следующих ситуациях:

- Невозможно отрегулировать скорость шпинделя. В этом случае разбирают и чистят отдельные элементы станка.

- Нет зажима колонны. Чтобы выполнить ремонт сверлильного станка, требуется заменить пружину, промыть золотник и выполнить диагностику рейки. При необходимости её также меняют.

- Низкое давление в гидроприводе или вовсе его отсутствие. Это свидетельствует о поломке насоса, который также придётся заменить.

Компания «ПКФ РемСтан» предлагает качественный ремонт оборудования и занимается обслуживанием станков.

Распространенные неисправности сверлильного станка и их устранение: износ подшипников, межвитковое замыкание и другие

Сверлильные станки представляют собой целую группу металлорежущих инструментов, предназначенных для создания разного рода отверстий в сплошных материалах, расточки, образования резьб и выполнения целого ряда других функций. Они широко используются во многих отраслях промышленности. Наиболее распространенными на сегодняшний день являются вертикально-сверлильные и радиально-сверлильные станки. Как и любая другая техника, они рано или поздно выходят из строя и нуждаются в починке. Наша компания ООО «ПКФ РемСтан» осуществляет капитальный ремонт станков любой сложности, причем выполнит его в максимально короткие строки, минимизируя финансовые потери заказчика потери от простоя оборудования.

Наша компания занимается не только ремонтом описанного оборудования, но также осуществляет и обслуживание станков .

Заказать данные услуги можно прямо здесь, на нашем сайте ООО «ПКФ РемСтан».

Сверлильные станки предназначены для работы с полнотелыми материалами. Оборудование необходимо для сверления, развертки, зенкерования, чистовой обработки заготовок. Кроме того, с помощью сверлильных станков нарезают дюймовую или метрическую резьбу. Результатом непрерывной работы агрегатов становится ухудшение их работоспособности и повышение риска получения травм. Чтобы избежать неприятностей, сверлильные станки необходимо своевременно ремонтировать.

Содержание

- Виды поломок

- Ремонт станины

- Ремонт рабочего стола

- Ремонт коробки передач

- Обслуживание сверлильного станка

Виды поломок

Чаще всего причиной выхода из строя сверлильного станка становятся:

- Усиленное радиальное биение. Неисправность связана с неточной обработкой заготовок. Это происходит из-за изгиба вала или недостаточной затяжки подшипников и реек. Чтобы устранить проблему, необходимо выровнять вал или поменять подшипник.

- Износ подшипников. Самая частая неисправность сверлильных агрегатов, о которой свидетельствует шумная работа станка. Причина неисправности кроется в неправильной установке подшипников, недостаточной смазке и т.д. При ремонте оборудования необходимо заменить подшипники.

- Замыкание между витками. Поломку можно выявить, когда шпиндель достигнет максимальной скорости. Инвертор в этот момент тормозит его работу. Причина неисправности — несоблюдение допустимого режима эксплуатации шпинделя. Для устранения проблемы нужно перемотать обмотку.

Иногда ремонт сверлильного агрегата нужен, если невозможно отрегулировать:

- Скорость шпинделя. В такой ситуации необходимо разобрать и почистить отдельные детали оборудования.

- Зажим колонны. В процессе ремонта нужно заменить пружины, промыть золотник, провести диагностику рейки. При необходимости рейку придется заменить.

- Давления в гидроприводе. Причина – поломка насоса. В такой ситуации его нужно заменить.

При поломке одной или нескольких деталей сверлильный станок может стать полностью неработоспособным.

Ремонт станины

Станина – важный элемент сверлильного станка. Она, как и другие детали, может выйти из строя. Чтобы привести ее в рабочее состояние, необходимо:

- Перевести конструкцию в горизонтальное положение. Направляющие установить вверх по уровню с точностью в 40 мкм. Затем зачистить станину шабером. На способ ремонта влияет степень выработки станины. При износе направляющих не более 0,2 мм мастер будет шабрить и шлифовать конструкцию. Если степень износа составляет 0,2-0,5 мм, нужна шлифовка и только потом шабрение. Когда направляющие изношены более чем на 0,5 мм, нужно строгать станину специальным широким резцом и фрезеровать.

- Проверить станину на прочность без ее демонтажа со станка. Так можно вторично обработать конструкцию и не нарушить при этом установочные базы.

Алгоритм процедуры шабрения:

- Мастер обрабатывает передние вертикальные плоскости по контрольной плите. Точность выполнения процедуры – 10 пятен на участок размером 25х25 мм.

- Точность обработки левой, правой, внутренних боковых плоскостей составляет 10 пятен на участок размером 25х25 мм.

- Точность обработки задних боковых плоскостей — 8 пятен на участок размером 25х25 мм.

При ремонте сверлильного станка нельзя превышать величину отклонения параметров прямолинейности и плоскостности в 40 мкм из расчета на 500 мм длины.

Ремонт рабочего стола

При ремонте сверлильного станка необходимо привести стол в рабочее состояние. Задиры, забоины и другие дефекты с поверхности нужно убрать с помощью специального широкого резца, также следует проверить контрольную плиту. При необходимости можно сделать декоративное шабрение.

Далее можно приступать к ремонту направляющих рабочего стола. Сначала нужно подогнать направляющие кронштейна по станине. Работа считается выполненной, когда ось шпинделя встает прямолинейно по отношению к вертикальным направляющим плоскостей станины. Количество пятен на направляющих плоскостях не должно превышать 7-8 из расчета на участок 25х25 мм. Перед монтажом стола мастер зачищает направляющие плоскости, ремонтирует, устанавливает механизм подъема рабочей поверхности, регулирует клин.

Во время ремонта сверлильного агрегата и стола следует контролировать перпендикулярность оси вращения режущего инструмента к рабочей поверхности. Стол необходимо надежно зафиксировать на станине в двух плоскостях.

Правильность монтажа конструкции проверяют с помощью индикатора, который закреплен в шпинделе. Если перпендикулярность выше допустимого уровня, необходимо дополнительное шабрение и пригонка направляющих.

Ремонт коробки передач

Ремонт коробки скоростей имеет свои особенности. Чаще всего необходимо просто подогнать отверстия под втулки и подшипники. Иногда втулки и подшипники бывают чрезмерно изношенными. В некоторых случаях необходимо заменить муфты механизмов переключения, зубчатые колеса валиков и другие комплектующие.

При ремонте коробки скоростей мастер:

- ремонтирует или изготавливает шпиндель;

- растачивает отверстие под подшипники;

- устанавливает новые втулки.

При ремонте радиально-сверлильный станок может понадобиться шлифовка его колонны. Это касается агрегатов с выработкой:

- более 0,1 мм при диаметре колонны до 400 мм;

- более 0,225 мм при диаметре колонны от 400 мм.

Колонну необходимо монтировать на базовой плите и рамным уровнем постоянно контролировать перпендикулярность. Допустимо отклонение от нормы в 20 мкм для агрегатов с вылетом до 1400 мм и 30 мкм для станков, вылет у которых превышает этот показатель.

Завершающий этап ремонта коробки передач —шабрение и шлифовка. Количество пятен на участке 25х25 мм должно быть от 8 до 10.

Обслуживание сверлильного станка

Чтобы снизить риск возникновения аварийных ситуаций и серьезных поломок, оборудование необходимо регулярно обслуживать. Избежать финансовых потерь и остановки рабочего процесса можно, если соблюдать такие правила:

- периодически осматривайте станок;

- проводите диагностику неполадок;

- оценивайте износ элементов;

- разбирайте сверлильное оборудование для промывки основных узлов и деталей;

- ремонтируйте электрооборудование;

- смазывайте коробку передач;

- тестируйте станок на холостом ходу и под нагрузкой.

Благодаря комплексному подходу к техническому обслуживанию сверлильного станка можно сократить расходы на сервис и ремонт. Выполнять диагностику, восстанавливать и обслуживать сверлильное оборудование может только специалист с соответствующими знаниями и опытом. У каждого типа станков есть свои конструктивные особенности: во время ремонта мастер должен знать о них обязательно.

МЕРЫ УСТРАНЕНИЯ НЕПОЛАДКИ

— нажать кнопку подготовки двигателя

- отжать кнопку аварийной остановки и/или проверить плавкие предохранители

- проверить давление воздуха (реле давления)

- Заменить двигатель

19.2 ДВИГАТЕЛЬ КРУТИТ, НО СВЕРЛА НЕ КРУТЯТСЯ

ВОЗМОЖНАЯ ПРИЧИНА

A. поломка:

• шестеренок

• подшипников

МЕРЫ УСТРАНЕНИЯ НЕПОЛАДКИ

— заменить испорченные детали (обратиться в сервисное обслуживание)

- ПОЛУЧЕННОЕ ОТВЕРСТИЕ НЕ ТОЧНОЕ

ВОЗМОЖНАЯ ПРИЧИНА

A. сверло неправильно закреплено

B. сверло изношено

C. рабочая заготовка плохо закреплена

МЕРЫ УСТРАНЕНИЯ НЕПОЛАДКИ

— проверить закрепление, при необходимости обратиться в сервисное обслуживание

— заменить сверла, при необходимости обратиться в сервисное обслуживание

- Проверить прижимные устройства, соответствующие прокладки и рабочее давление

20. отклонения, проявляющиеся в ходе нормального рабочего цикла.

- СВЕРЛА ОСТАВЛЯЮТ ОБОЖЖЕННЫЕ СЛЕДЫ

Такое явление может проявляться в случае неточного расположения под прямым углом заготовки, в случае сильной изношенности сверл или при вращении сверл в обратную сторону.

- ПРОСВЕРЛЕННЫЕ ЗАГОТОВКИ НЕ НАХОДЯТСЯ ПОД ПРЯМЫМ УГЛОМ К ПОВЕРХНОСТИ

Подобная аномалия может быть по причине ошибочной установки сверел относительно стола. Проверьте перпендикулярность гребенки столу и параллельность линии сверил столу.

20.3 трудность ПРИ вращении головки

В случае, когда сверлильная группа не достигает или достигает с трудом заданные позиции, необходимо проверить шарнирное соединение и клапан пневматического откидывания.

20.4 прижимные устройства не держат заготовку

Проверить давление воздуха и соединительные трубы.

Для устранения этих неполадок рекомендуем обратиться в сервисное постпродажное обслуживание GRIGGIO S.p.A., или к вашему поставщику.

21. A. уровень шума

Уровень производимого шума, при условии нормального функционирования станка и правильной балансировки и заточки инструментов, меняется в зависимости от материала рабочей заготовки, диаметра сверел и от глубины сверления. окружающая среда, наличие других источники шума, а так же эксплуатация других станков. Рекомендуется проинформировать работников о последствиях долгого нахождения в зоне с повышенным уровнем шума , а так же снабдить их соответствующими средствами индивидуальной защиты.

Уровень акустического давления в зоне работы оператора , измеренный с помощью звукомера класса 1 , составляет 76.1 dB(A).

Это значение было получено в соответствии с требованиями ISO 3745 при функционирующем станке и требуемом давлении , при сверлении древесностружечной панели с покрытием из ПВХ.

Измерение проводилось на высоте 1,5 м в положении оператора перед станком.

Кроме того, при тех же самых условиях были получены следующие данные:

Уровень акустического давления в Атмосферах

dB(A):78,3

Уровень акустической мощности

dB(A):93,3

21. B. ОБРАЗОВАНИЕ пыли

Нижеприведенные данные по количеству образовывающейся пыли относятся к работе с панелью из сосны толщиной 20 мм с покрытием из ПВХ, которую сверлили непрерывно в течение 1 часа. Пылеобразование равно 13,9 mg/N/ м3 на рабочем месте и распространяется на высоту 1,5 метра над станком.

22. пневматическая схема

1) Быстрый зажим внешн. 1/4”

2) Группа Ф.Р. С. (см.15.2) G1/4”

3) Тройник ”Y” 1/4”

4) Глушитель

5) Рычаг откидывания ø 30

6) Reg. Bi. G1/4”

7) Цилиндр откидывания

9) Реле давления 1/8”

10) Reg. Uni. G1/4”

11) Цилиндр подачи сверел

12) Прижимные устройства

23 A. электросхема для GF21,GF 27 (с одним двигателем)

23 B. электросхема для GF 35 (с двумя двигателями)

24. вывод станка из эксплуатации

В случае необходимости вывода станка из эксплуатации, после полного отключения станка, необходимо тщательно соблюдать следующие инструкции:

— Снять сверла и поместить их в специальный контейнер.

— Снять электрические, пневматические и гидравлические компоненты, они могут быть использованы в последствии повторно

— Полностью слить масло из водяного насоса, следить, чтобы масло не попало в окружающую среду

— Снять металлические части станка, разгруппировать детали по материалу.

- Обратиться в организацию, занимающуюся переработкой различных материалов (твердых и жидких).

25 — СЕРТИФИКАТ КАЧЕСТВА

Станок произведен в соответствии с самыми строгими критериями технологии и безопасности, перед отправкой заказчику станок прошел испытание на фабрике.

Фирма GRIGGIO S.P.A, предоставляет гарантию на работу станка и его качество, в соответствии

с предписаниями закона, сроком на

12 месяцев. Эксплуатация станка, отличная от описанной в

данном руководстве, а так же не соблюдение правил обслуживания станка, в частности,

проведение наладок и ремонта не одобренных производителем, аннулируют условия гарантии.

Условия гарантии при нормальной эксплуатации станка связаны с соблюдением всех указаний,

изложенных в настоящем руководстве:

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ И ОБСЛУЖИВАНИЮ

Бесплатная замена бракованных деталей станка производится только после проверки правильности эксплуатации станка. Рекламации и требования по гарантии признаются только после предоставления регистрационного номера станка , указанном в его идентификационной табличке.

При получении станка следует проверить его упаковку на целостность. За исключением особых договоренностей производитель не несет ответственность за повреждения, полученные в процессе транспортировки.

При обнаружении очевидных повреждений на упаковке , рекомендуется немедленно поставить в известность об этом компанию перевозчик. Наша фирма готова предоставить необходимую поддержку со своей стороны.

отрывной гарантийный талон

В

ладелец заявляет, что условия гарантии им приняты, функционирование станка проверено

V

endita ed Assistenza Tecnica

Griggio s.p.a

via Ca’ Brion, 40 — 35011 Reschigliano (PD) ITALY

Tel. 049/9200920 Fax 049/9201433

http://www.griggio.com E-Mail:info@griggio.com

GRIGGIO S.p.A. GRIGGIO S.p.A.

w o o d w o r k I n g m a c h I n e r y |

26. КАТАЛОГ ЗАПЧАСТЕЙ

21.11.2017

Двигатель работает лишь при удерживаемой кнопке «ПУСК»

● Возможно, сила притяжения станка к поверхности недостаточна для безопасной работы (слишком тонкий материал до 6-8 мм, неровная шероховатая поверхность, загрязненная либо окрашенная поверхность материалы, загрязненная поверхность электромагнитного основания).

В этом случае срабатывает система защиты, предупреждая о недостаточной силе сцепления магнитного основания станка с площадкой.

Устраните вышеуказанные причины:

– очистите поверхность

– в случае необходимости под основание машины положите толстую стальную пластину.

● В машинах, имеющих реверс, проверьте направление вращения: при вращении против часовой стрелки — это нормально. Верните переключатель направления вращения в нормальное положение.

Содержание

- Характерные неисправности

- Ремонт пиноли сверлильного станка 2Н135.

- Ремонт радиально-сверлильного станка марки MRD 32×7.

- Ремонт станины

- Ремонт рабочего стола

- Ремонт коробки передач

- Резюме

Характерные неисправности

Сверлильные станки делятся на два типа: вертикально-сверлильные и радиально-сверлильные. У вертикально-сверлильных чаще всего выходят из строя шестерни коробок скоростей и подач. Это происходит вследствие износа дистанционных колец, подшипников и увеличения люфтов валов. Так же изнашиваются вилки переключения скоростей и подач. Из-за этого происходит “недовключение” и определенную скорость или подачу просто выбивает под нагрузкой. У радиально-сверлильных к этим же проблемам добавляются возможные неисправности гидросистемы станка, которая отвечает за зажим-разжим траверсы на колонне и фиксацию самого суппорта на траверсе. Так же с помощью гидравлики и серводвигателей происходит переключение скоростей и подач.

Если вам необходимо отремонтировать сверлильный станок – обращайтесь и мы постараемся вам помочь. Алголритм ремонта станков вы найдете в разделе РЕМОНТ.

Ремонт пиноли сверлильного станка 2Н135.

Нередко в процессе эксплуатации у вертикально-сверлильных станков между подшипниками скольжения (бронзовые втулки) вертикального перемещения пиноли и самой пинолью попадает стружка, грязь и другие посторонние частицы, вследствие чего возникают задиры на подшипниках и пиноли, что, в свою очередь, затрудняет или делает невозможным подачу сверла к обрабатываемой детали.

На примере ремонта вертикально-сверлильного станка 2Н135 рассмотрим порядок разборки и устранения неисправностей для этого семейства станков (рис. 1).

В данном конкретном случае износилась и порвалась цепь противовеса и часть одного из звеньев попала в пиноль, заклинив её перемещение. Ремонт заключается в замене цепи противовеса и устранении задиров на подшипниках пиноли. Для выполнения таких работ придется практически полностью разобрать станок.

Порядок ремонта следующий.

Снимаем крышки коробки скоростей и главный двигатель (рис. 2, 3, 4, 5).

Снимаем масляный насос системы смазки станка и коробку скоростей станка (рис. 6, 7).

Снимаем коробку подач (рис. 8).

Разбираем механизм автоматической подачи (рис. 9, 10, 11).

Снимаем корпус сверлильной головки со стойки (рис. 12, 13).

Вынимаем вал перемещения пиноли и саму пиноль со шпинделем из корпуса сверлильной головки (рис. 14, 15, 16).

Устраняем задиры на бронзовых втулках и пиноли путем шлифования и шабрения, либо изготавливаем новые. Меняем цепь противовеса (рис. 17, 18, 19).

Сборка станка происходит в обратном порядке.

Разборка станка при ремонте коробки скоростей и подач, механизма включения автоматической подачи, замена подшипников шпинделя и других ремонтных работах происходит точно так же.

Ремонт радиально-сверлильного станка марки MRD 32×7.

Данный тип станков практически идеально подходит для использования на малых предприятиях, в условиях штучного или мелкосерийного производства. При этом, несмотря на свои малые размеры, он имеет довольно широкий функционал и небольшую стоимость. Эти станки не имеют особо выраженных слабых мест и при нормальной эксплуатации и уходе надёжно работают и после истечения заявленных производителями сроков.

На примере радиально-сверлильного станка марки MRD 32×7 рассмотрим порядок и особенности ремонта данного типа станков.

При разборке станка были выявлены следующие неисправности:

– износ подшипников шпинделя (люфт патрона);

– износ подшипников передаточного вала коробки скоростей (треск внутри коробки, опасность заклинивания);

– износ фиксаторов механизмов переключения диапазонов скоростей вращения шпинделя (плохо переключаются диапазоны скоростей);

Износ оборудования в процессе его эксплуатации и нерациональная организация технического обслуживания и ремонта приводят к увеличению простоев в ремонте, к ухудшению качества обработки и рост брака, а также к увеличению затрат на ремонт.

О значении улучшения организации хранения и ремонта оборудования свидетельствуют следующие показатели: годовые затраты на ремонт и техническое обслуживание оборудования на предприятиях составляют 10-25% его первоначальной стоимости, а их доля в себестоимости продукции достигает 6-8%.

Количество ремонтников колеблется в пределах 20-30% от общего количества вспомогательных рабочих.

Капитальный ремонт станка модели 2431С проводится в соответствии с едиными требованиями, указанными в специальном документе – типовом технологическом процессе. В нем указаны нормы и правила ремонта, способы и методы его осуществления. Проведенные работы также фиксируются. Для этого существует дефектная ведомость. К ее составлению приступают через два-три месяца после осмотра оборудования. Этот документ становится своеобразным ориентиром для представителя ремонтной службы, так как позволяет ознакомиться с проблемами, которые необходимо устранить.

Во время ремонта необходимо соблюдать определенную последовательность действий и исключить резкие движения, так как они могут привести к ударам и возникновению новых деформаций. Вполне возможно, что в результате подобных действий оборудование придется не восстанавливать, а обновлять, что приведет к лишним затратам и увеличению срока простоя.

Для разборочных процедур на заводе или в ремонтном цехе должно быть оборудовано специальное место, освобожденное от посторонних предметов. Здесь и ведутся ремонтные работы. Ремонт сверлильного станка начинается с его подготовки – снятия вспомогательных деталей, таких как: дверцы, кожухи, щитки. После снятия детали прочищают и моют. Это позволяет обновить внешний вид оборудования и обеспечить быструю наладку, так как с пыльными деталями работать не только неприятно, но и затруднительно. Под слоем грязи может расположиться трещина, не заметив которую механик так и не справится с поставленной задачей. Начинать разборку следует с узлов и механизмов, а не с конкретных деталей. Это приведет к ненужным обвалам и спровоцирует деформацию всего оборудования. Поэтому сначала снимают рукава, упоры, шпиндели, колонны, стол, а уже затем приступают к осмотру внутренних составляющих.

При осмотре снятых деталей и выявлении дефектов, их отправляют для дальнейшего рассмотрения и исправления повреждений. Отдельнорассматривают и очищают каждую деталь, при необходимости ремонтируют стол. После осмотра всех частей и выявления их недостатков, а также их устранения, детали начинают собирать, соблюдая правильное расположение узлов. Затем заливают масло и обкатывают оборудование. В процессе обкатывания станок испытывают на точность и малейшие дефекты в работе. Если все сделано правильно, то не возникает никаких посторонних шумов, деталь обрабатывается качественно без царапин, масло не протекает и т.д. Тогда мастер составляет акт приема оборудования, и оно вступает в эксплуатацию.

Наиболее подверженной различным изменениям деталью сверлильного станка является станина. Поэтому в процессе ремонта ей уделяется повышенное внимание. Пред разборкой следует не только ознакомиться с документацией, но и опросить рабочий персонал, который обслуживал данное оборудование. В процессе устного разговора выявляется гораздо больше полезной информации, чем в дефектной ведомости.

Ремонт станины, как и любой другой части станка, начинают с разбора отдельных деталей, который проводят с помощью специальных инструментов. Детали станка являются объемными, поэтому в цехе должен быть кран или передвижное устройство. Для более детального осмотра станка используют линейки, уровни, индикаторы, микрометры, угольники, микроскопы, глубиномеры. Индикаторы на инструментах позволяют установить наличие отклонений от нормы при работе станка, поэтому для изучения труднодоступных мест и сложных соединений оборудование с индикатором становится незаменимо. При осуществлении ремонта мастеру иногда требуется и специальные приспособления, которые разрабатываются для конкретной модели машины. Такая необходимость возникает, когда в процессе использования обычных инструментов работник может получить травму или может возникнуть угроза его жизни.

Поступивший в ремонт станок подвергается проверке на точность по ГОСТу 6744—67. Результаты проверок заносят в ведомость дефектов.

Перед разборкой необходимо снять электрическую проводку и электродвигатель, кожухи и щитки, а также удалить арматуру системы охлаждения.

При разборке рационально придерживаться следующего порядка демонтажа: оптико-механическая система и окуляр; коробка скоростей и шпиндельный узел со шпинделем; блок направляющих и стойка; привод продольного и поперечного перемещения стола; стол и каретка; станина.

Рассмотрим последовательность разборки оптико-механической системы станка модели 2431С.

1. Открепляют прижимные планки, снимают опорный вал прижимных планок, а также ленты зажима стола и каретки с двух сторон.

2. Снимают левый кулачок, ограничивающий ход стола вправо (расположен с задней стороны станины). Во избежание поломки узла подсветки шкалы, стол необходимо сместить в сторону так, чтобы рейка вышла из зацепления с зубчатым колесом, обеспечивая допуск к шкале (зеркальному валику) продольного перемещения.

3. Открепляют и снимают лимб с фланцем.

4. Снимают зеркальный валик с защитным кожухом, поддерживая его, чтобы избежать ударов и царапин. Зеркальный валик из кожуха следует извлекать с большой осторожностью. Для этого валик через щель кожуха необходимо обернуть куском мягкой, гладкой и совершенно чистой бумаги так, чтобы она служила прокладкой между валиком и кожухом, исключая их соприкосновение.

5. Открепляют и снимают шторы, защищающие направляющие каретки. Отворачивают гайку, снимают лимб и фланец шкалы поперечного перемещения, вынимают валик крепления прижимных планок каретки.

6. Снимают зеркальный валик (поперечного перемещения) с защитным кожухом, соблюдая предосторожности, как при демонтаже валика.

7. В присутствии электрика снимают объективы с лампами освещения поперечной и продольной шкал (зеркальных валиков). Открепляют провод и трубу подсветки поперечной шкалы, выдвигают на 500 мм и снимают объектив со встроенным узлом подсветки.

8. Вывертывают регулировочный винт, отвертывают крепление и снимают колпачок. Поддерживая рукой узел подсветки шкалы. Продольного перемещения, отворачивают цилиндрическую гайку и вынимают узел.

9. Снимают крышку с коробки привода столаи каретки открепляют и снимают два окуляра.

Ремонт и юстировка оптико-механической и оптической системы отсчета координат производится специализированными бригадами на специальных предприятиях.

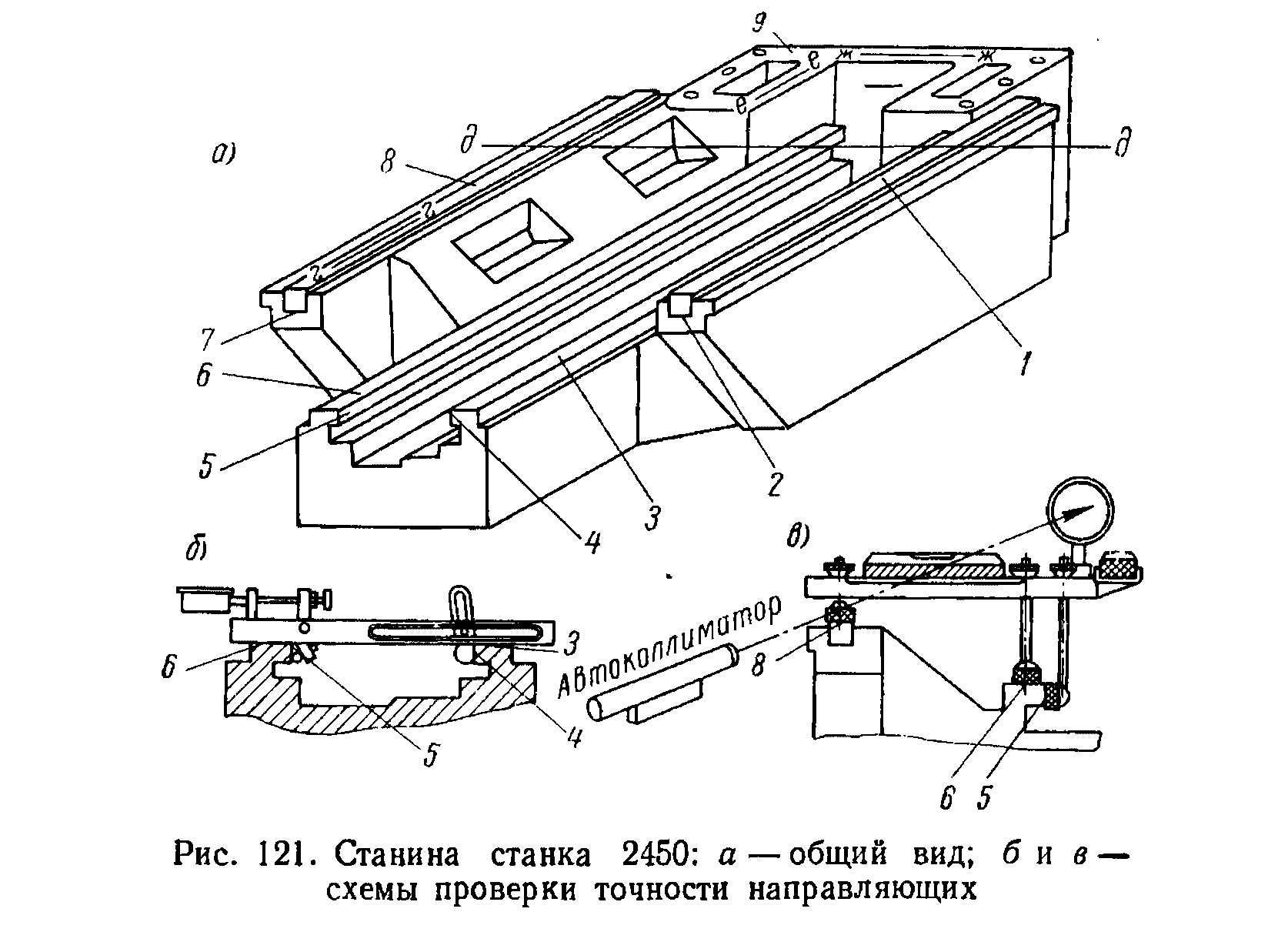

Ремонт направляющих станины

При ремонте станины восстанавливают: прямолинейность направляющих 1, 4, 5 и 8 (рис. 6.1), допуская отклонение не более 0,005 мм на длине 1000 мм взаимную не параллельность поверхностей 4 и 5 — не более 0,005 мм на длине 1000 мм; извернутость в направляющих 1 и 8 — не более 0,005 мм на длине 1000 мм;не параллельность направляющих 1 и 8 к поверхности 9 (для стойки) по направлениям г—г и е—е, д—д и ж—ж — не более 0,01 мм на длине 1000 мм.

Практика эксплуатации этих станков показала, что направляющие 4 и 5 изнашиваются незначительно (0,01—0,03 мм), а износ накладных каленых направляющих — планок 1 и 8 — составляет менее 0,01 мм. Поэтому поверхности 4 и 5 рационально ремонтировать шабрением, а направляющие 7 и 8 — доводкой чугунными притирами.

Однако при аварийных случаях, когда из-за плохого межремонтного обслуживания между телами качения (направляющих) накапливается грязь, появляется заедание отдельных роликов, возникает трение скольжения. При этом на роликах образуются грани, а на сопрягаемых поверхностях направляющих появляется повышенный износ. В таких случаях направляющие снимают и шлифуют на плоскошлифовальном станке, добиваясь непрямо- линейности, не параллельности и разно высотности не более 0,01 мм, а сопрягаемые поверхности 2 и 7 станины шабрят, добиваясь их прямолинейности и параллельности к поверхности 9. Затем после установки накладных направляющих на место их дополнительно доводят притирами. Поверхности 3 и 6 являются базовыми, от которых ведут ремонт всех других поверхностей.

В случае прямолинейности поверхностей 7, 3, 6 и 8, их взаимной параллельности и допустимой извернутостии однако не параллельности их к поверхности9 последнюю целесообразно шабрить, выверяя на параллельность к вышеуказанным поверхностям.

Рисунок 6.1 – Станина станка 2431С

а—общий вид; б и в — схемы проверки точности направляющих.

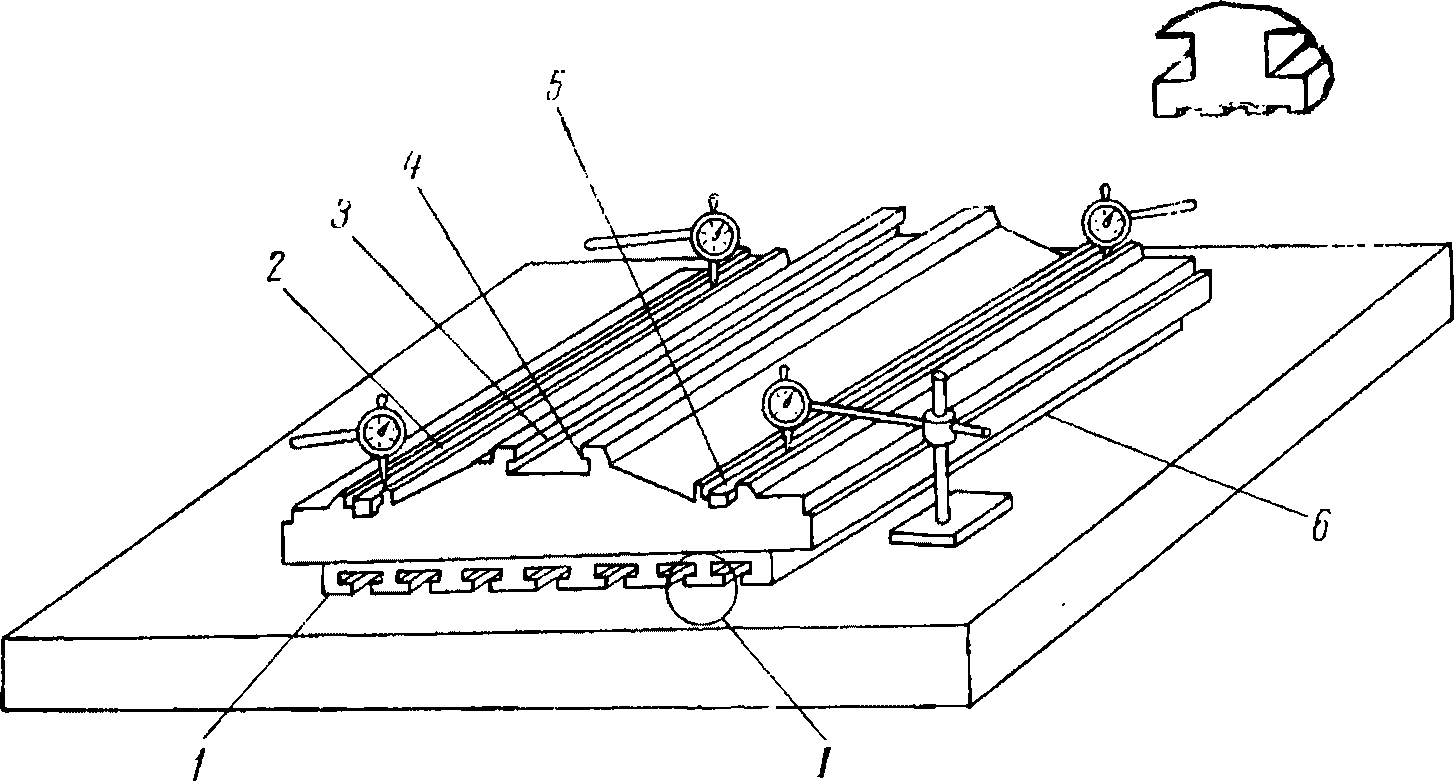

Ремонт стола

Ремонт стола включает работы по восстановлению плоскостности зеркала 1 (рис. 6.2), прямолинейности накладных направляющих 2 и 5 и параллельности их зеркалу 1 с точностью 0,005 мм на длине 1000 мм, прямолинейности поверхности 4, точности контакта ее с сопрягаемой поверхностью каретки, параллельности поверхности 4 к стенкам Т-образных пазов и базовой поверхности 6 с точностью 0,005 мм на длине 1000 мм.Поверхность 1 рационально восстанавливать финишным строганием, поверхности 2 и 5 – чугунными притирами, поверхность 4 – шабрением по поверочной линейке и сопрягаемой поверхности каретки, а клиновую поверхность 3- шабрением по поверочной линейке.

Ремонт целесообразно начинать с поверхности 1, так как при этом снимают напряжении (вследствие паклена), которые возникли в процессе эксплуатации, а завершать ремонтом поверхностей 2, 4 и 5, сопрягаемых с кареткой, площадь которых значительно меньше зеркала 1.

При отсутствии возможности строгания эту поверхность следует ремонтировать шабрением.

Рисунок 6.2 -Схема ремонт стола.

Ремонт направляющих каретки

При ремонте каретки (рис. 6.3, а) необходимо восстановить: прямолинейность поверхностей 2, 3, 4, 5, 7, 8, 9 я 10 и параллельность поверхностей 2 и 5 к поверхностям 7 и 10 по направлениям в—в и д—д,допуская отклонения до 0,005 мм на длине 1000 мм; отклонения от параллельности поверхностей 3 и 4 — 0,005 мм на длине 1000 мм и от перпендикулярности поверхностей 4 и 9 по направлениям г-ги е-е – 0,005 мм на длине 1000 мм.

Поверхности 2, 5, 7 и 10 накладных направляющих, как правило, изнашиваются незначительно (не менее 0,01—0,02 мм) и поэтому рационально их ремонтировать без снятия с места с помощью чугунных притиров (рис. 6.3, в). Чистота поверхностей должна быть V10.

При больших износах планки снимают, шлифуют, затем устанавливают на место, шабрят поверхности 1, 6, 11 и12 каретки и доводят притирами (рис. 6.3, в).

Поверхности 3 и 9 целесообразно ремонтировать шабрением, добиваясь высокой точности сопряжения с поверхностью 5 (рис. 6.1) станины и поверхностью 3 (рис. 6.2) стола. Количество пятен при проверке по бликам — 20—25 на площади 25×25 мм. Контактирование этих поверхностей осуществить после установки на сопряженные поверхности планок станины и стола сепараторов с исправными роликами.

Ремонт направляющих каретки экономически целесообразно начинать с больших поверхностей, сопрягаемых с направляющими стола, а окончательную выверку осуществлять за счет меньших поверхностей, сопрягаемых со станиной. При этом приходится снимать значительно меньше металла, на что затрачивается намного меньше времени.

Рисунок 6.3 – Направляющие каретки

а — общий вид каретки; б — схема проверки направляющих; в — схема притира поверхностей.

Дата добавления: 2018-04-15 ; просмотров: 257 ; ЗАКАЗАТЬ РАБОТУ

Необходимость ремонта сверлильного станка может предстать перед мастером в самый неподходящий момент. Чтобы избежать потери драгоценного времени и минимизировать издержки, стоит ознакомиться с основными поломками и методами их устранения, что представлены ниже.

Ремонт станины

Станина – один из важнейших элементов конструкции сверлильного станка. Каждый мастер имеет шанс столкнуться с необходимостью ее ремонта. Давайте рассмотрим основные этапы приведения станины в рабочее состояние.

Для начала конструкцию необходимо установить в горизонтальном положении. Направляющие должны быть установлены вверх по уровню с точностью в 40 мкм. После этого мастеру нужно произвести зачистку станины шабером. В зависимости от установленной величины выработки станины подбирается методика дальнейшего ремонта. Если износ направляющих находится в пределах 0.2 миллиметров, то конструкцию необходимо шабрить и шлифовать. В том случае, если же износ колеблется в пределах 0.2-0.5 мм. – применяется шлифовка и исследующее шабрение. Когда износ превышает 0.5 мм., станина подлежит строганию специальным широким резцом и последующему фрезерованию.

Следующий этап – проверка станины на точность, не демонтируя ее со станка. При выявлении дефекта мастер получает возможность обработать станину во второй раз, не нарушая при этом установочные базы.

Шабрение направляющих производится мастером в соответствии с нижеприведенным алгоритмом:

- Передние вертикальные плоскости шабрятся по контрольной плите с точностью до 10 пятен из расчета на площадь 25х25 мм.;

- Левая и правая боковые плоскости, а также внутренние боковые плоскости обрабатываются с точностью до 10 пятен из расчета на площадь 25х25 миллиметров.

- Обрабатываются задние боковые плоскости с точностью до 8 пятен на ту же площадь.

При этом специалисты во время ремонта сверлильного станка рекомендуют не выходить за рамки отклонений параметров прямолинейности и плоскостности в 40 мкм из расчета на 500 мм. длины.

Ремонт рабочего стола

Ремонт сверлильных станков подразумевает также приведение стола в рабочее состояние. Если на поверхности имеются задиры, забоины и иные дефекты, то стол должен подвергнуться строганию специальным широким резцом. После этого поверхность проверяется контрольной плитой. На усмотрение мастера может быть произведено декоративное шабрение.

Перед тем, как проводить ремонт направляющих рабочего стола, нужно подогнать направляющие кронштейна по станине. Если мастеру удалось достичь прямолинейности оси шпинделя относительно вертикальных направляющих плоскостей станины, то работу можно считать выполненной. При этом число пятен на направляющих плоскостях нужно удержать в пределах 7-8 из расчета на площадь 25х25 мм. До момента монтажа стола на направляющие важно зачистить направляющие плоскости, произвести ремонт и монтаж механизма подъема рабочей поверхности. Не будет лишней пригонка клина стола.

В процессе ремонта сверлильного станка и рабочего стола в частности необходимо контролировать перпендикулярность оси вращения режущего инструмента к рабочей поверхности. Стол должен быть надежно зафиксирован на станине в двух плоскостях.

Правильность монтажа стола контролируется индикатором, который монтируется в шпиндель посредством коленчатой отправки. Если мастером выявляется отклонение перпендикулярности выше допустимого предела – необходимо достичь требуемой точности путем дополнительного шабрения и пригонки направляющих.

Ремонт коробки передач

Если вы хотите иметь представление о том, как решить наиболее часто возникающие проблемы при работе сверлильного станка, то вам нужно ознакомиться с особенностями ремонта коробки скоростей. Как правило, процесс сводится к пригонке отверстий под втулки и подшипники. Также может возникнуть необходимость ремонта втулок подшипников с чрезмерным износом. Нередко выходят из строя муфты механизмов переключения, зубчатые колеса валиков и другие комплектующие, которые могут быть легко заменены.

Процесс ремонта коробки скоростей выглядит зачастую следующим образом. Мастером производится ремонт или изготовление шпинделя, ориентируясь на степень износа этой делали. Может быть осуществлена расточка отверстия под подшипники в случае обнаружения износа. Установка новых втулок – важный этап ремонта коробки, позволяющий задать требуемую посадку подшипников.

Нередко имеет смысл произвести шлифовку колонны станка, если речь идет о радиально-сверлильном агрегате. Это необходимо в том случае, если выработка превышает 0.1 мм. или 0.225 мм. при диаметре колонны до и от 400 мм. соответственно. Колонна монтируется на базовой плите. При этом посредством рамного уровня контролируется параметр перпендикулярности. В этом плане допустимым отклонением от нормы считаются 20 микрометров для машин с вылетом до 1400 мм. и 30 микрометров для агрегатов с более высоким вылетом.

По контрольной плите производится шабрение и шлифовка. Число пятен на площади 25х25 миллиметров должно составлять от 8 до 10.

Резюме

Очевидно, что ремонт сверлильного станка может касаться самых разных элементов конструкции. Мы рассмотрели наиболее распространенные моменты. Но не будет лишним дать мастеру список операций, который позволит самостоятельно обслуживать технику на самом высоком уровне. Среди обязательных операций:

- Периодический осмотр станка, проведение диагностики неполадок, оценка износа;

- Полная разборка агрегата и последующая промывка ключевых деталей и узлов;

- Ремонт электрооборудования;

- Смазка механизмов системы подач и коробки скоростей;

- Обкатка агрегата на холостом ходу и под нагрузкой.

Периодическая диагностика неполадок позволит вам заметно сократить расходы на обслуживание техники. Поэтому, имея возможность производить ремонт сверлильного станка самостоятельно, не отказывайтесь от планового осмотра и периодической замены износившихся комплектующих.