Типичные ошибки при внедрении бережливого производства

-

Непонимание роли руководства при

внедрении системы Лин -

Построение «Системы», не обладающей

необходимой гибкостью -

Начало внедрения не с «основ»

-

Изменяются рабочие места, но не меняются

привычки -

Все измерять (собирать данные), но ни

на что не реагировать -

«Паралитический анализ» (бесконечный

анализ ситуации, вместо непрерывных

улучшений) -

Обходиться без поддержки

Lean культура

Бережливое производство невозможно

без бережливой культуры. Главное в

Lean-культуре — человеческий

фактор, коллективная работа. Существенную

поддержку этому оказывает

эмоциональный интеллект (EQ)

работников. Lean-культуре соответствует

и определённая корпоративная культура.

Сначала концепцию бережливого производства

применяли в отраслях с дискретным

производством, прежде всего в

автомобилестроении. Затем концепция

была адаптирована к условиям непрерывного

производства. Постепенно идеи lean вышли

за рамки производства, и концепция стала

применяться в торговле, сфере услуг,

коммунальном хозяйстве, здравоохранении

(в том числе аптеках), вооружённых силах

и государственном секторе.

Во многих странах распространению

бережливого производства оказывается

государственная поддержка. В период

высочайшей конкуренции и обостряющегося

кризиса, у предприятий всего мира нет

другого пути, чем, используя лучшие

мировые технологии менеджмента, создавать

продукты и услуги, максимально

удовлетворяющие клиентов по качеству

и цене.

Отрицательные стороны бережливого производства

Следует отметить также и то, что внедрение

бережливого производства имеет и

определённые отрицательные аспекты.

На практике, довольно большое количество

компаний, практикующих бережливое

производство вслед за Toyota широко

используют труд т. н. временных рабочих,

работающих по краткосрочным контрактам,

которые могут быть легко уволены в

случае сокращения объёмов производства.

Например, в 2004 г. на Toyota было занято 65

000 постоянных рабочих и 10 000 временных.

Работа без потерь

Все компании стремятся получить прибыль.

Но делают они это по-разному. Одни —

вздувают цены на свою продукцию, используя

свое монопольное положение, урезают

заработную плату персонала, не выплачивают

дивиденды акционерам, «экономят»

на своих поставщиках, «оптимизируют

налогообложение» или выбивают

государственные льготы и преференции.

Другие компании, наоборот, стремятся

сделать себя полезными для всех, с кем

они связаны — для акционеров и персонала,

потребителей и поставщиков, общества

и государства. Деятельность компаний

первого типа — по сути дела дележка

доставшегося им «пирога». В их

существовании мало кто заинтересован,

и потому живут они по историческим

меркам недолго. Компании же второго

типа, напротив, ориентированы на

увеличение «пирога», и именно они

составляют основу нормального

общественного развития человека и

общества.

Проблема российской экономики в том,

что компаний второго типа в стране очень

мало. Их почти нет. На основании чего

сделано это утверждение? Дело в том, что

компании двух указанных типов радикально

отличаются друга от друга тем, какие

управленческие системы, инструменты,

методы и даже терминологию они используют.

Деятельность современных компаний

второго типа основана на концепции

бережливого производства (таков наиболее

распространенный перевод английских

терминов Lean Manufacturing или Lean Production, которые

переводят также как экономное, рачительное,

стройное и даже «тощее», в смысле

— без «жирка», производство) (Вумек

П., Джонс Д. Бережливое производство:

Как избавиться от потерь и добиться

процветания вашей компании. — М.: Альпина

Бизнес Букс, 2005.).

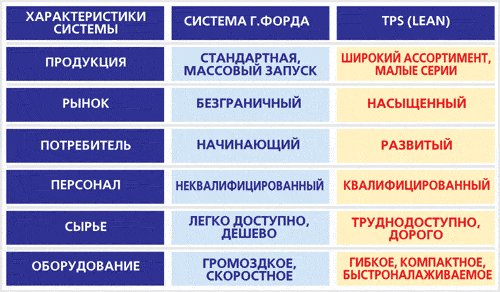

У истоков этой концепции стоял Г.Форд

(Форд Г. Моя жизнь, мои достижения. Сегодня

и завтра. / Мн.: Харвест, 2003). Классический

пример ее практической реализации в то

время — массовое производство универсального

(стандартного) автомобиля.

Благодаря широкому распространению

«фордизма» рынки оказались

насыщенными небывало дешевыми товарами.

Это, в свою очередь, создало предпосылки

для качественной трансформации данной

концепции, осуществленной в компании

Тойота. Японскими специалистами Т.Оно,

Э.Тоёдой и С.Синго была создана система

производства, позволяющая не менее, а

даже более эффективно производить

продукцию не крупными, а мелкими сериями,

практически по индивидуальному заказу

и гораздо более высокого качества (см.

таблицу).

Американский вариант «производственной

системы Тойоты» (Toyota Production System) и

получил название бережливого производства.

Оно строится на ликвидации потерь семи

видов:

-

Перепроизводство

— производство продукции в

большем объеме раньше или быстрее, чем

это требуется на следующем этапе

процесса. -

Ожидание

— перерывы в работе, связанные

с ожиданием людей, материалов, оборудования

или информации. -

Потери при транспортировке

— транспортировка частей или

материалов внутри предприятия. -

Дополнительная

(излишняя) обработка — усилие,

не добавляющее с точки зрения потребителя

к изделию (услуге) ценности. -

Излишние запасы комплектующих

— любое избыточное поступление

продукции в производственный процесс,

будь то сырье, полуфабрикат или готовый

продукт. -

Перемещения

— любое перемещение людей,

инструмента или оборудования, которое

не добавляет ценность конечному продукту

или услуге. -

Дефектный продукт

— продукция, требующая проверки,

сортировки, утилизации, понижения

сортности, замены или ремонта.

Слово «потери», предотвращение

которых составляет суть бережливого

производства, пока редко встречается

в лексиконе российских менеджеров. Они

предпочитают говорить о затратах и

издержках, а это — далеко не одно и то

же. От сведения потерь к нулю выигрывает

каждая из сторон, заинтересованных в

деятельности конкретной организации.

Затраты же и издержки — это то, без чего

ни одна организация существовать не

может. Среди них есть абсолютно

необходимые, есть такие, без которых

какое-то время можно обойтись, и, конечно,

такие, которые безусловно нужно исключить.

Отличить расходы разного вида друг от

друга не всегда просто. А потому их

сокращение представляет собой, как

правило, болезненный процесс принятия

«непопулярных мер» в отношении

одной или нескольких заинтересованных

сторон. Борьба с потерями объединяет и

служит мощным мотивирующим фактором

при проведении изменений, снижение

затрат и издержек — разъединяет и тормозит

преобразования. Из всего этого вовсе

не следует, что от деятельности по

сокращению затрат и издержек следует

отказаться. Это лишь означает, что ей

должна предшествовать или, по меньшей

мере, сопутствовать работа по ликвидации

потерь.

Концепция бережливого производства,

как и концепция Г.Форда, возникла в

автомобилестроении. Однако она широко

применяется и в других отраслях

обрабатывающей промышленности, а также

на предприятиях с непрерывным циклом

производства. Ее основные принципы

могут быть использованы и в компаниях,

оказывающих услуги. При выборе стратегии

развертывания концепции бережливого

производства главным фактором является

не отраслевая принадлежность предприятия,

а структура имеющихся на нем потерь и

их коренные причины. Например, неспособность

выполнить заказ в установленные сроки

может быть обусловлена длительным

временем переналадки оборудования или

его частыми поломками, низкой квалификацией

сотрудников или их недисциплинированностью,

срывами сроков поставок материалов и

комплектующих или их низким качеством.

В зависимости от того, какие причины

вызывают наибольшие потери, выбираются

инструменты, с помощью которых эти

причины могут быть устранены. Таких

инструментов можно насчитать не один

десяток, и важно уметь выбрать из них

именно те, которые позволяют разрешить

конкретные проблемы данного предприятия.

Однако комплексных методик, включающих

спектр инструментов не очень много.

Ниже рассмотрены две из них.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Типичные ошибки при внедрении бережливого производства

-

Непонимание роли руководства при

внедрении системы Лин -

Построение «Системы», не обладающей

необходимой гибкостью -

Начало внедрения не с «основ»

-

Изменяются рабочие места, но не меняются

привычки -

Все измерять (собирать данные), но ни

на что не реагировать -

«Паралитический анализ» (бесконечный

анализ ситуации, вместо непрерывных

улучшений) -

Обходиться без поддержки

Lean культура

Бережливое производство невозможно

без бережливой культуры. Главное в

Lean-культуре — человеческий

фактор, коллективная работа. Существенную

поддержку этому оказывает

эмоциональный интеллект (EQ)

работников. Lean-культуре соответствует

и определённая корпоративная культура.

Сначала концепцию бережливого производства

применяли в отраслях с дискретным

производством, прежде всего в

автомобилестроении. Затем концепция

была адаптирована к условиям непрерывного

производства. Постепенно идеи lean вышли

за рамки производства, и концепция стала

применяться в торговле, сфере услуг,

коммунальном хозяйстве, здравоохранении

(в том числе аптеках), вооружённых силах

и государственном секторе.

Во многих странах распространению

бережливого производства оказывается

государственная поддержка. В период

высочайшей конкуренции и обостряющегося

кризиса, у предприятий всего мира нет

другого пути, чем, используя лучшие

мировые технологии менеджмента, создавать

продукты и услуги, максимально

удовлетворяющие клиентов по качеству

и цене.

Отрицательные стороны бережливого производства

Следует отметить также и то, что внедрение

бережливого производства имеет и

определённые отрицательные аспекты.

На практике, довольно большое количество

компаний, практикующих бережливое

производство вслед за Toyota широко

используют труд т. н. временных рабочих,

работающих по краткосрочным контрактам,

которые могут быть легко уволены в

случае сокращения объёмов производства.

Например, в 2004 г. на Toyota было занято 65

000 постоянных рабочих и 10 000 временных.

Работа без потерь

Все компании стремятся получить прибыль.

Но делают они это по-разному. Одни —

вздувают цены на свою продукцию, используя

свое монопольное положение, урезают

заработную плату персонала, не выплачивают

дивиденды акционерам, «экономят»

на своих поставщиках, «оптимизируют

налогообложение» или выбивают

государственные льготы и преференции.

Другие компании, наоборот, стремятся

сделать себя полезными для всех, с кем

они связаны — для акционеров и персонала,

потребителей и поставщиков, общества

и государства. Деятельность компаний

первого типа — по сути дела дележка

доставшегося им «пирога». В их

существовании мало кто заинтересован,

и потому живут они по историческим

меркам недолго. Компании же второго

типа, напротив, ориентированы на

увеличение «пирога», и именно они

составляют основу нормального

общественного развития человека и

общества.

Проблема российской экономики в том,

что компаний второго типа в стране очень

мало. Их почти нет. На основании чего

сделано это утверждение? Дело в том, что

компании двух указанных типов радикально

отличаются друга от друга тем, какие

управленческие системы, инструменты,

методы и даже терминологию они используют.

Деятельность современных компаний

второго типа основана на концепции

бережливого производства (таков наиболее

распространенный перевод английских

терминов Lean Manufacturing или Lean Production, которые

переводят также как экономное, рачительное,

стройное и даже «тощее», в смысле

— без «жирка», производство) (Вумек

П., Джонс Д. Бережливое производство:

Как избавиться от потерь и добиться

процветания вашей компании. — М.: Альпина

Бизнес Букс, 2005.).

У истоков этой концепции стоял Г.Форд

(Форд Г. Моя жизнь, мои достижения. Сегодня

и завтра. / Мн.: Харвест, 2003). Классический

пример ее практической реализации в то

время — массовое производство универсального

(стандартного) автомобиля.

Благодаря широкому распространению

«фордизма» рынки оказались

насыщенными небывало дешевыми товарами.

Это, в свою очередь, создало предпосылки

для качественной трансформации данной

концепции, осуществленной в компании

Тойота. Японскими специалистами Т.Оно,

Э.Тоёдой и С.Синго была создана система

производства, позволяющая не менее, а

даже более эффективно производить

продукцию не крупными, а мелкими сериями,

практически по индивидуальному заказу

и гораздо более высокого качества (см.

таблицу).

Американский вариант «производственной

системы Тойоты» (Toyota Production System) и

получил название бережливого производства.

Оно строится на ликвидации потерь семи

видов:

-

Перепроизводство

— производство продукции в

большем объеме раньше или быстрее, чем

это требуется на следующем этапе

процесса. -

Ожидание

— перерывы в работе, связанные

с ожиданием людей, материалов, оборудования

или информации. -

Потери при транспортировке

— транспортировка частей или

материалов внутри предприятия. -

Дополнительная

(излишняя) обработка — усилие,

не добавляющее с точки зрения потребителя

к изделию (услуге) ценности. -

Излишние запасы комплектующих

— любое избыточное поступление

продукции в производственный процесс,

будь то сырье, полуфабрикат или готовый

продукт. -

Перемещения

— любое перемещение людей,

инструмента или оборудования, которое

не добавляет ценность конечному продукту

или услуге. -

Дефектный продукт

— продукция, требующая проверки,

сортировки, утилизации, понижения

сортности, замены или ремонта.

Слово «потери», предотвращение

которых составляет суть бережливого

производства, пока редко встречается

в лексиконе российских менеджеров. Они

предпочитают говорить о затратах и

издержках, а это — далеко не одно и то

же. От сведения потерь к нулю выигрывает

каждая из сторон, заинтересованных в

деятельности конкретной организации.

Затраты же и издержки — это то, без чего

ни одна организация существовать не

может. Среди них есть абсолютно

необходимые, есть такие, без которых

какое-то время можно обойтись, и, конечно,

такие, которые безусловно нужно исключить.

Отличить расходы разного вида друг от

друга не всегда просто. А потому их

сокращение представляет собой, как

правило, болезненный процесс принятия

«непопулярных мер» в отношении

одной или нескольких заинтересованных

сторон. Борьба с потерями объединяет и

служит мощным мотивирующим фактором

при проведении изменений, снижение

затрат и издержек — разъединяет и тормозит

преобразования. Из всего этого вовсе

не следует, что от деятельности по

сокращению затрат и издержек следует

отказаться. Это лишь означает, что ей

должна предшествовать или, по меньшей

мере, сопутствовать работа по ликвидации

потерь.

Концепция бережливого производства,

как и концепция Г.Форда, возникла в

автомобилестроении. Однако она широко

применяется и в других отраслях

обрабатывающей промышленности, а также

на предприятиях с непрерывным циклом

производства. Ее основные принципы

могут быть использованы и в компаниях,

оказывающих услуги. При выборе стратегии

развертывания концепции бережливого

производства главным фактором является

не отраслевая принадлежность предприятия,

а структура имеющихся на нем потерь и

их коренные причины. Например, неспособность

выполнить заказ в установленные сроки

может быть обусловлена длительным

временем переналадки оборудования или

его частыми поломками, низкой квалификацией

сотрудников или их недисциплинированностью,

срывами сроков поставок материалов и

комплектующих или их низким качеством.

В зависимости от того, какие причины

вызывают наибольшие потери, выбираются

инструменты, с помощью которых эти

причины могут быть устранены. Таких

инструментов можно насчитать не один

десяток, и важно уметь выбрать из них

именно те, которые позволяют разрешить

конкретные проблемы данного предприятия.

Однако комплексных методик, включающих

спектр инструментов не очень много.

Ниже рассмотрены две из них.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Уникальное исследование, призванное помочь избежать классических ошибок при внедрении LEAN.

За время своей работы Деловой портал «Управление производством» подготовил для вас немало исследований, аналитических материалов и кейсов на примере предприятий-лидеров машиностроения, автомобильной промышленности, энергетики, химической отрасли, но внедрение LEAN-практик не ограничивается этими традиционными сферами. Предприятия и других отраслей при внедрении проходят те же этапы и сталкиваются с теми же трудностями.

Мы предлагаем вашему вниманию уникальное исследование, призванное помочь избежать классических ошибок при внедрении LEAN. Оно основано на примере массовых отраслей промышленности: пищевой, фармацевтической, производства медицинского оборудования и электроники. Эти отрасли активно расширяются в России и ориентируются как на внутренний, так и на внешний рынки, поэтому вопросы эффективности для них имеют принципиальное значение.

Эта статья была опубликована в альманахе «Управление производством», все самое интересное и уникальное мы публикуем именно там. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

«Только через три года после запуска LEAN на нашем предприятии я понял, что изначально у нас не было ни малейшего представления о том, что же это такое LEAN на самом деле». Эти мудрые слова принадлежат вице-президенту компании-производителя медицинских приборов с мировым именем. Они отражают суть интервью, проведенных QBS Inc. с более чем 200 менеджерами и практиками LEAN из 71 компании, расположенной в США, Мексике, Европе. Они применимы и к беседам с представителями сотен российских компаний, которые регулярно проводит Деловой портал «Управление производством». Почему же LEAN в реальности так отличается от наших о нем представлений?

Хочется отметить, что такая прямолинейность – довольно редкое явление. Многие менеджеры даже не подозревают о том, что их представления о бережливости ошибочны. Ослепленные обещанным успехом и в то же время кажущейся простотой инструментов и техник, они с головой бросаются в омут LEAN, не имея при этом должной практической и теоретической подготовки.

С тех самых пор, как в 1991 году Джеймс Вумек и Дэниел Джонс впервые употребили термин LEAN («Лин») для описания Производственной системы Тойота в своей книге «Машина, которая изменила мир», менеджеры разных стран мира изучают принципы этой философии и применяют их на практике. Сегодня с полной уверенностью можно сказать, что внедрение LEAN на практике сэкономило миллиарды долларов путем оптимизации процессов и исключения потерь из цепочки создания ценности. Несмотря на то, что LEAN был впервые применен на производстве, его принципы и инструменты с успехом используются в непроизводственных областях – сфере услуг, медицине, в образовательных учреждениях, госслужбах и даже армии. Будучи не таким глобальным движением, как, например, Движение модернизации начала 90-х, LEAN, тем не менее, захватил многих практиков из разных отраслей промышленности и принес невиданные результаты.

Какими бы многочисленными ни были примеры успеха, не меньше было и неудач. Многие менеджеры упоминали то, что, начиная внедрение, просто «тонули в море малопонятных техник и инструментов». Другие же, не подозревая о своем поверхностном понимании LEAN, хвастались великими достижениями, едва прикоснувшись к сути концепции.

На объяснение причин того, почему многие компании разочаровываются в такой мощной методологии, было направлено исследование компании QBS Inc.. В данной статье речь пойдет о 15 наиболее распространенных ошибках применения LEAN на практике. Мы надеемся, что открытое обсуждение этих проблем поможет многим практикам усовершенствовать свои знания и повысить шансы на успех.

Таблица 1. Типичные ошибки внедрения LEAN на практике

| 1 | Считать, что 5S – это лишь средство организации рабочего места, применяемое к определенному участку | 5S |

| 2 | Внедрять 5S сверху вниз с малой долей участия подчиненных | |

| 3 | Сокращение потерь приравнивать к снижению затрат | Картирование потока |

| 4 | Не учитывать особенностей глобального потока создания ценности | |

| 5 | Предполагать, что будущее состояние карты потока – это просто нынешняя карта потока с указанием возможностей улучшения | |

| 6 | Приравнивать «визуальное рабочее место» к коммуникационной сети, построенной по схеме «сверху вниз» | «Визуальное рабочее место» |

| 7 | Считать, что TPM относится исключительно к инжинирингу и работе инженерно-технического персонала | Общее управление техническим обслуживанием оборудования |

| 8 | Использовать показатели OEE для оценки операций, а не масштабов улучшений | |

| 9 | Приравнивать стандартизацию рабочих процессов к определенному регламенту | Стандартизация рабочих процессов |

| 10 | Заниматься «промышленным туризмом» и думать, что это и есть бенчмаркинг | Бенчмаркинг |

| 11 | Не учитывать особенности выпускаемой продукции при производственном планировании и контроле | Поток |

| 12 | Забывать о сокращении однажды установленных канбан-запасов | |

| 13 | При создании непрерывного потока в производстве ограничиваться устранением потерь | |

| 14 | Верить, что для трансформации в LEAN-организацию достаточно инструментов LEAN | Стратегия и конкурентоспособность |

| 15 | Строить стратегию предприятия на философии LEAN |

Особенность внедрения 5S

5S является, вероятно, самым популярным и в то же время самым непонятым инструментом LEAN. Большинство практиков обращают внимание лишь на самую очевидную цель 5S – организовать рабочее пространство – и упускают из виду потенциальную возможность создания обучающей среды на предприятии.

Двумя наиболее распространенными ошибками при внедрении 5S являются:

1. Считать, что 5S – это лишь средство организации рабочего места, применяемое к определенному участку;

2. Внедрять 5S сверху вниз с малой долей участия подчиненных.

Наиболее часто ошибочное внедрение 5S можно распознать по фразе: «На прошлой неделе мы провели 5S на участке…». До тех пор, пока 5S понимается как действие, направленное на участок, а не на работников с этого участка, оно не принесет положительных результатов.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Как-то LEAN-практик из успешной компании-производителя электроники рассказал: «Когда мы посещали другие компании, практикующие LEAN, мы были поражены обилием видимых признаков использования данной системы – рабочие места были чистые и аккуратные, для всего было свое место, информационные листки на местах соответствовали всем критериям. Но мы не увидели самого главного – на практике все эти меры не приносили абсолютно никаких результатов, кроме чистоты и порядка».

Практики LEAN отчетливо видят то, что лежит на поверхности, и не замечают всей глубины и многогранности используемой ими концепции. В своем стремлении к быстрому успеху они сосредотачивают все внимание на рабочем пространстве, сортируя, раскладывая по местам и убирая ненужные вещи направо и налево. Четыре часа работы – и результат налицо: сияющее и по-больничному чистое рабочее место, которое тут же фотографируется для сравнения на картинке «До и После». Но в своем рвении профессионалы забывают о главном: об изменении привычного образа мышления сотрудников и создании культуры постоянного обучения и совершенствования. Всего этого, конечно же, за полдня не достичь. И в итоге через несколько месяцев, а то и недель, рабочее место снова выглядит по-старому. Вот и приходится постоянно контролировать чистоту и порядок на рабочем месте, хотя в рамках LEAN-мышления это нечто само собой разумеющееся, а не то, что делается «из-под палки».

Поскольку практики LEAN не вдавались в детали и особенности 5S, все их достижения таковыми, по сути, не являются. На некоторых предприятиях проводится постоянный контроль с целью «поддержания рабочего места в чистоте и порядке». Когда менеджерам необходимо представить отчет по 5S, большинство из них отделываются банальным «были там-то, сделали то-то», хотя в реальности они не имеют представления о том, что самое главное они-то и упустили!

5S – это набор принципов, ценностей и практик, который служит своеобразной инструкцией по продуктивной работе в коллективе. Нельзя провести 5S на рабочем месте. Ответственные за процессы или участки лица проводят определенные мероприятия с использованием принципов 5S. Это помогает повысить эффективность совместной работы. Система 5S предлагает совершенно другие принципы работы, предполагающие свободу и автономность действий работника, чувство гордости за собственные достижения и умение контролировать последствия своих действий.

Система 5S необычайно эффективна еще и потому, что охватывает сложные принципы и законы обучения и усовершенствования и представляет их в простой и доступной форме. В то же время простота этой системы оборачивается против нее же.

До тех пор, пока практики LEAN не поймут сути системы 5S, – которая, вкратце, есть инструмент повышения квалификации сотрудников и способ направить их потенциал на благо улучшений, – они будут терпеть неудачи в своих попытках добиться всего того, что 5S может дать при грамотном использовании.

Картирование потока создания ценности

Практики LEAN в первую очередь учатся распознавать не создающие ценности операции. Устранение подобных процессов или действий составляет суть LEAN. Карты потоков создания ценности являются, вероятно, наиболее эффективным способом составить схему потока и определить эти самые не создающие ценность операции.

В создании карт потока наиболее часто допускаются следующие ошибки:

3. Сокращение потерь приравнивать к снижению затрат,

4. Не учитывать особенностей глобального потока создания ценности,

5. Предполагать, что будущее состояние карты потока – это просто нынешняя карта потока с указанием возможностей улучшения.

Ошибка 3 имеет место, когда практики LEAN не отличают сокращение потерь от снижения затрат. Первое представляет собой выявление и устранение операций, не создающих ценности; последнее связано с определенными разделами отчета о доходах и расходах.

Эту ошибку довольно легко допустить. Менеджеры, впервые имеющие дело с LEAN, теряются среди множества новых для них концепций. Чтобы понять их все и использовать в дальнейшем, они пытаются втиснуть их в рамки известных им понятий. Естественно, потери и снижение затрат связаны между собой. Но, несмотря на эту связь, сама их суть очень разнится: сокращение затрат может привести к экономии на важнейших аспектах производства и, как следствие, к ухудшению качества и другим неблагоприятным последствиям.

Ошибка 4 допускается, когда практики LEAN составляют карту потока строго в рамках определенной операции и не учитывают особенностей глобального потока создания ценности. Как-то профессионал в сфере LEAN и Шесть Сигм из одной фармацевтической компании поделился: «Мы старательно создавали детальную карту потока на нашем производстве, от сырья до готовой продукции, при этом отождествляя потери с операциями, не создающими ценности. Независимо от нас и не поставив нас в известность, правление компании делало то же самое, только на более высоком уровне. То есть получалось, что они оптимизировали глобальную цепочку создания ценности и наши усилия, в принципе, прошли впустую».

Вот и выходит, что практики LEAN, не учитывающие всей картины, за деревьями не видят леса. И хотя сокращение потерь в рамках одной операции даст определенные результаты, при рассмотрении глобальной цепочки создания ценности может оказаться, что эта операция вообще не нужна.

Ошибку 5 допускают практики LEAN, уверенные, что желаемое состояние процесса достигается путем сокращения потерь и исправления всех обнаруженных в текущем процессе неполадок. При этом они забывают одну прописную истину, которую можно смело отнести к системному проектированию: исправив все неполадки, не обязательно получишь желаемый результат!

Это заблуждение основывается на тенденции менеджеров набрасываться на проблему и решать, решать, решать. Как только потери обнаружены, они манят менеджера с непреодолимой силой. В то время как желаемое состояние карты потока достигается как при помощи исправления недостатков, так и через пересмотр функционирования процессов в целом. В стремлении улучшить конкретную операцию жертвы данного заблуждения не видят полной картины и не способны оценить ситуацию со стороны, что и приводит к плачевным последствиям.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

«Визуальное рабочее место»

Если посетить предприятие, практикующее LEAN, велика вероятность увидеть многочисленные графики ключевых показателей эффективности, информационные стенды, карты технологических маршрутов и описание продукции. Прибавить к этому подробное описание технологических маршрутов, световые индикаторы состояния оборудования и инструкции по распределению вещей по своим местам – и, кажется, можно получить полное представление о том, что такое «визуальное рабочее место». Ничего подобного!

Несмотря на то, что все вышеперечисленное является неотъемлемой его частью, «визуальное рабочее место» является таковым, если работники могут четко и без колебаний ответить на два основных вопроса:

- Что мне нужно еще узнать, чтобы выполнять свою работу?

- Что я могу рассказать/показать другим, чтобы они могли (лучше) выполнять свою работу?

Коммуникационная сеть, построенная по схеме «сверху вниз», не даст ответов на эти вопросы. Практики LEAN , фокусирующиеся на таком типе коммуникации, чаще всего совершают шестую типичную ошибку практического использования LEAN:

6. Приравнивать «визуальное рабочее место» к коммуникационной сети, построенной по схеме «сверху вниз».

Без сомнения, такая коммуникация важна. Тем не менее, она никак не поможет заполнить информационные пробелы, прямым образом влияющие на эффективность работы сотрудников.

Данную ошибку лучше всего описывают слова главы вспомогательной службы одного медицинского центра, практикующего LEAN в течение четырех лет: «Когда мы переключили внимание с такого типа коммуникации на то, что действительно помогает нашим медсестрам заполнить информационные пробелы, мы немедленно заметили улучшения в работе отделения».

Скачать ознакомительный номер журнала Альманах «Управление производством»

Следите за порталом — ОКОНЧАНИЕ статьи будет скоро.

Текст: Ольга Гончарова

Материал подготовлен на основании данных «The 15 Most Common Mistakes in Lean Implementation», Ulises Pabon, QBS, Inc., 2010

Иногда это даже превращается в манию получить от внедрения «Системы бережливого производства» экономию до 10% годового дохода, увеличить прибыль в 2 – 3 раза или сократить срок выполнения заказа в 4 раза без особых вложений. Но это немного не так. Все проекты по внедрению систем бережливого производства и созданию «производственных систем» требуют больших временных и финансовых затрат, но если к делу подойти с умом, то добиться требуемого результата можно и быстрее и без лишних финансовых расходов.

Вот типичные ошибки, которые надо учесть при внедрении систем бережливого производства:

1. Бережливое производство можно внедрить и без участия руководства. Главное – подобрать хорошую инициативную группу.

Чаще всего, когда интересуешься опытом внедрения бережливого производства, всплывает одна и та же картина: процесс по внедрению начат, но протекает он как-то вялотекуча. Если капнуть глубже, то оказывается, что внедрением занимается какая-то инициативная группа, которой руководство поставило такую задачу. Каждый чем-то занимается, а чем, никто не знает. В результате все усилия по внедрению инструментов бережливого производства мало того, что не эффективны, так они ещё и бесполезны.

Поэтому руководители первыми должны понимать цели и суть внедрения новой системы, знакомится с этапами по внедрению и оказывать непрерывную поддержку тем, кто внедряет на низших уровнях, постоянно участвовать в улучшениях процессов.

2. Копирование передовых производственных систем.

Очень часто на предприятиях копируя зарубежный опыт, пытаются внедрить «Производственную систему» Тайоты, Форда и т.п. Но нужно понимать, что живем и работаем мы не в Японии и Европе и уж точно не в Америке, и здесь необходимо учитывать местные особенности, людей…

В независимости от типа производства необходимо создавать «свою уникальную производственную систему» способную видоизменяться с первых основ внедрения и постоянно улучшаясь.

3. Пробуем на «пилотных проектах.

Многим кажется, что можно попробовать внедрить бережливое производство и попрактиковаться на каком-нибудь маленьком участке, а потом, если получиться, то можно переходить на другие подразделения. НЕ ПОЛУЧИТСЯ. Внедрение системы бережливого производства должно проходить абсолютно во всех подразделениях, где это планируется и сплошным «методом».

4. Чем больше показателей контролируется в процессе изменений, тем лучше и качественней результат.

Иногда, чтобы оценить улучшения от внедрения «бережливого производства» на предприятиях придумывают как можно больше оценивающих показателей. Это конечно хорошо. Но, если задать себе вопрос: а нужны ли они все или нужны ли они сейчас? Может части из них ещё не пришло своё время и не стоит за них цепляться?

Конечно, важно отслеживать параметры изменений, но ещё важнее понимать и использовать полученную информацию для дальнейших действий. Поэтому нужно выбрать ключевые показатели, описывающие основные причины проблем и работать с ними.

Павел Костуев: эксперт-практик по производственным системам Лин.

Что такое система. Это последовательность функций или видов деятельности, которая работает совместно на цель организации. (Уильям Эдвардс Деминг)

Семь типичных ошибок при построении Производственной Системы Лин

Майкл Вэйдер*

Все больше компаний сегодня связывают свое будущее с построением собственной Производственной Системы на основе концепции Лин (Lean, «бережливое производство», Кайдзен, TPS).

Интерес к этой теме со стороны собственников и менеджеров промышленных предприятий не случаен. Популярность Лин, граничащая иногда с ажиотажем, обусловлена ее высокой и устойчивой результативностью, подтвержденной многолетним успешным опытом самых передовых компаний мира, а с недавних пор и России.

Особую привлекательность этой концепции придают слухи о якобы не требующихся для ее внедрения инвестиций, а коэффициент ROI (отдачи от вложений) по Лин-программам — ниже 5 почти не бывает, а обычно это двузначные числа.

Не верьте слухам! Вам придется вкладываться по полной! Лин-проекты потребуют от Вас гораздо больше инвестиций, чем Вы можете себе представить. Только инвестировать придется не деньги, а — в первую очередь — время и внимание высшего руководства. И если Вам посильны такие вложения, стоит оценить риски «невозврата».

При планировании и строительстве новой производственной системы менеджеры всего мира допускают примерно одни и те же просчеты. Если Ваш проект идет уже полгода-год, а ожидаемых результатов все нет, или их недостаточно — посмотрите, что Вы упустили из виду. Если Вы еще только планируете Лин-преобразования — учтите эти «чужие шишки», чтобы не набить свои. Если Вы не относите себя ни к тем, ни к другим — значит, у Вас нет проблем с прибыльностью и долей рынка. В таком случае просто займитесь любимым делом.

Проанализировав практику многочисленных проектов, мы с коллегами составили следующий список наиболее типичных ошибок, которых надо избегать при построении Вашей Производственной Системы.

-

Непонимание роли руководства при внедрении системы Лин

Многие хотят бежать до того, как научились ходить. Проведите Аттестацию по системе Лин, чтобы оценить климат на предприятии — насколько он способствует проведению изменений. Каков масштаб скрытых потерь, имеющихся в нынешнем производстве?

Далее, если вы убедились, что изменения необходимы, обучите сначала высшее руководство. Там, где не дают возможности обучиться в первую очередь директорам, совершают серьезную ошибку. Директора и руководители подразделений должны понимать план внедрения новой системы и дать свои предложения о том, как они смогут способствовать этому процессу.

Руководители должны стать основателями вашей Производственной Системы и строить долгосрочную стратегию достижения конкурентоспособности на мировом рынке. Непрерывная поддержка с их стороны будет важным и решающим фактором в закреплении новой производственной системы. Некоторые из этих руководителей должны стать «проводниками» новой инициативы и напрямую поддерживать тех, кто внедряет систему и производит улучшения на более низких уровнях.

-

Построение «Системы», не обладающей необходимой гибкостью

Слишком часто в организациях пытаются создать «идеальную» Производственную Систему, а в результате получается нечто весьма далекое от идеала. Но посмотрите в окно — там не Япония и не Америка. Поэтому ваша Производственная Система должна учитывать российские особенности, а не быть точно такой, как Производственная Система Тойоты или Производственная Система Форда. Будьте готовы начать работать с системой, которая еще не совершенна, но достаточно гибка и может корректироваться или меняться в зависимости от потребностей.

На всех типах производств, начиная с массового и до единичного, у фирм будет своя уникальная производственная система, настроенная на удовлетворение индивидуальных потребностей. Методика производственной системы Лин должна стать центральной частью вашей производственной системы.

-

Начало внедрения не с «основ»

Некоторые компании торопятся решить проблемы, забывая, что скрытые проблемы могут остаться еще на много лет вперед. Если бы было так легко выявить и устранить проблемы, они были бы уже давно устранены.

Разработайте график учебы, наставничества и подготовки группы сотрудников, которые будут на постоянной основе заниматься внедрением системы Лин. Постройте программу обучения, которая стала бы частью вашей Производственной Системы, где было бы описано, как сотрудник может начать обучение, продвигаться на более высокий уровень в учебе и работе.

Начните обучение членов группы с основ — 5С, Визуального Контроля, Всеобщей эксплуатационной Системы (TPM) — до того, как переходить к более сложным инструментам. До начала внедрения системы необходимо достичь определенного уровня чистоты и использования визуальных средств на предприятии.

Затем нужно построить корректную Карту Создания Потребительской Ценности, на которой были бы отражены проблемные участки, где могут быть применены инструменты системы Лин. Например, такие, как сокращение времени переоснастки и переналадки, поток в одно изделие, «точно вовремя» и канбан.

Ваша новая Производственная Система должна устанавливать процедуру внедрения методики Лин на всех участках, где это планируется. Во всех подразделениях, включая административные и складские службы, должны иметь план внедрения новых планировок площадей с улучшенным потоком, стандартизованными рабочими процедурами и улучшенными системами визуального контроля.

-

Изменяются рабочие места, но не меняются привычки

Часто на предприятиях начинают с обучения небольших групп, которые затем переходят к реорганизации рабочих мест, не просвятив сначала рабочих. Но старые привычки, если они сохраняются даже в новых, улучшенных условиях, ведут к катастрофе.

Надо разъяснить людям, что работать с сохранением старых привычек нельзя. Обеспечьте понимание и поддержку ими целей, поставленных руководством. Постройте рабочие места так, чтобы стало невозможным работать с сохранением старых дурных привычек, вознаграждайте тех, кто меняет их и поддерживает новые начинания.

В новой производственной системе должны описываться модели поведения и привычки, которые необходимы для достижения успеха в вашей организации. Такое изменение потребует усилий на всех уровнях организации и это может потребовать нескольких месяцев или лет. Найдите тех рабочих, которые могут быстро изменяться, и попросите их давать предложения, как это делать другим. Терпеливо внедряйте новые привычки, признавайте достижения тех, старается преодолеть старые, контролируйте результаты, чтобы предотвратить «сползание» назад.

-

Все измерять (собирать данные), но ни на что не реагировать

В некоторых предприятиях составляют длинные списки «основных показателей», по которым оценивается работа или соблюдение требований новойпроизводственной системы. Хотя такие данные и могут быть полезны, если их слишком много, они могут привести к путанице. «На какие показатели я должен реагировать сегодня?» — становится головной болью руководителей производства и им постоянно приходится вести борьбу не нескольких фронтах.

Ваша Производственная Система должна работать по не более, чем пяти, основным показателям, и они должны быт понятны работникам на всех уровнях вашей организации. Такие показатели как количество прерываний потока, полная эффективность оборудования, своевременность поставок — вот лишь несколько возможных. Количество дефектов, незапланированные простои, сверхурочные — это показатели, которые напрямую влияют на прибыль.

Для систематизации отслеживания этих показателей можно применять систему сбалансированных показателей. Конечно, важно замерять основные параметры, но гораздо важнее то, что именно вы делаете с собранной информацией. Вместо того чтобы тушить пожары, займитесь поиском коренных причин проблем, первопричин. Планируйте конкретные меры, которые должна предпринять по решению этих проблем ваша Кайдзен-группа — все это даст огромную отдачу в виде существенных улучшений.

Если же у вас 20 показателей, то обычно вам приходится заниматься теми, которые сегодня интересны руководству, а не теми, которые могут вывести на основные причины проблем. Тем временем эти не вскрытые проблемы приобретают огромные масштабы, и тогда руководство желает знать, почему ими не занимались раньше. Выберите лишь несколько ключевых направлений, но тщательно собирайте по ним данные. Затем улучшайте их и стабилизируйте результаты, используя инструменты Лин, а потом можете заняться другими — теми, до которых пока не дошли руки.

-

«Паралитический анализ»

В попытках произвести идеальные улучшения, мы часто анализируем без конца, прежде чем сделать что-нибудь. Но лучше воспринять идею кайдзен о непрерывных улучшениях и понемногу производить усовершенствования в процессе работы.

Если вы используете метод штурм-прорывов (интенсивное мероприятие по расшивке «узких мест»), то не ожидайте идеальных результатов за пять дней. Ваша команда может добиться значительного улучшения операции, не делая ее идеальной. В ходе пятидневного мероприятия можно в пять раз сократить время переналадки или переоснастки, поменять планировку ячейки для обеспечения потока в одно изделие, применить канбан на одном из участков или заметно сократить время цикла на производственной линии.

Важно, чтобы были команды, которые активно занимаются проблемами и улучшают процессы, а не команды, занимающиеся длительным анализом процессов прежде, чем что-нибудь сделать. Если не удается достичь нужной степени улучшения в первый раз, к проблеме можно обратиться снова и снова, пока она не будет решена окончательно.

-

Обходиться без поддержки

Часто руководители пытаются самостоятельно внедрить то, о чем они прочитали в книгах. К сожалению, почти столь же часто это приводит к неудаче или создает массу проблем при запуске новой программы. Необходимо не только проводить обучение, полезен и взгляд со стороны. Многие специалисты работают в слишком тесном контакте со своими процессами, поэтому не видят скрытых проблем. Они привыкли мыслить теми штампами, которые приняты, и не могут отвлечься и посмотреть на процессы в ином свете. Зачастую только посторонний наблюдатель с непредвзятым подходом к процессу и может действительно увидеть потери.

Пройдя соответствующее обучение и учебную практику, команды смогут применять методы Лин, выявлять основные причины проблем, улучшать производство, внедрять новые методы и привычки и сохранять эти достижения на перспективу. Но помните, «если вы всегда будете поступать так, как поступали раньше, то и получите тот результат, что получали всегда!»

Нередко еще приходится слышать, особенно в России: «Что еще за Lean? Очередное новомодное лекарство-революция в менеджменте? Проходили уже много революций, переживем и эту». Понять пессимистов можно: была мода на BPR, где-то в головах специалистов по качеству застряли TQM и ISO, кто-то носится с ERP или BSC. Есть даже XYZ!.. Разумный собственник и рачительный менеджер задают резонный вопрос: «Когда же будет результат, где конкретная польза и что в строке «итого»?».

История и современная практика наиболее успешных компаний, личный опыт и опыт тысяч моих коллег, а также тенденции в операционном менеджменте, позволяют заключить следующее. При правильном применении Лин результат приходит уже через недели или дни, а польза проявляется практически сразу. В графе же «итого за год» — эффект в несколько процентов от годового объема реализации. В иных компаниях это сотни миллионов, которые валялись прежде прямо под ногами. Производственная Система Лин позволит Вам увидеть и поднять их. Вместе с тем поднять и Россию — на новый уровень, которого она достойна в современном мире.

* Майкл Вэйдер — президент компании Leadership Excellence International (США), ведущий тренер-консультант LeanPlus, эксперт-практик мирового уровня по производственным системам Лин. Более 20 лет преподает и осуществляет наставничество предприятий в реализации Лин-программ. Майкл консультирует компании в различных отраслях промышленности США, России, Индии, Малайзии и других стран. Среди его клиентов — предприятия авиа-, авто- и приборостроения, металлургии и металлообработки, добывающей, пищевой, фармацевтической и других отраслей, включая сферу услуг и муниципалитеты. В качестве эксперта он часто приглашается с докладами на крупнейшие международные форумы в области эффективности, качества и операционного совершенствования. Одна из его книг по системе Лин («Инструменты бережливого производства») издана в России.

С Майклом можно связаться по адресу mwader@orgprom.ru.

Также на сайте:

Практический опыт внедрения и сертификации Системы Менеджмента Качества (СМК) по требованиям ISO 9001:2000

Причины трудностей при внедрении системы менеджмента качества и как их решать

Уникальное исследование, призванное помочь избежать классических ошибок при внедрении LEAN.

За время своей работы Деловой портал «Управление производством» подготовил для вас немало исследований, аналитических материалов и кейсов на примере предприятий-лидеров машиностроения, автомобильной промышленности, энергетики, химической отрасли, но внедрение LEAN-практик не ограничивается этими традиционными сферами. Предприятия и других отраслей при внедрении проходят те же этапы и сталкиваются с теми же трудностями.

Мы предлагаем вашему вниманию уникальное исследование, призванное помочь избежать классических ошибок при внедрении LEAN. Оно основано на примере массовых отраслей промышленности: пищевой, фармацевтической, производства медицинского оборудования и электроники. Эти отрасли активно расширяются в России и ориентируются как на внутренний, так и на внешний рынки, поэтому вопросы эффективности для них имеют принципиальное значение.

Эта статья была опубликована в альманахе «Управление производством», все самое интересное и уникальное мы публикуем именно там. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

«Только через три года после запуска LEAN на нашем предприятии я понял, что изначально у нас не было ни малейшего представления о том, что же это такое LEAN на самом деле». Эти мудрые слова принадлежат вице-президенту компании-производителя медицинских приборов с мировым именем. Они отражают суть интервью, проведенных QBS Inc. с более чем 200 менеджерами и практиками LEAN из 71 компании, расположенной в США, Мексике, Европе. Они применимы и к беседам с представителями сотен российских компаний, которые регулярно проводит Деловой портал «Управление производством». Почему же LEAN в реальности так отличается от наших о нем представлений?

Хочется отметить, что такая прямолинейность – довольно редкое явление. Многие менеджеры даже не подозревают о том, что их представления о бережливости ошибочны. Ослепленные обещанным успехом и в то же время кажущейся простотой инструментов и техник, они с головой бросаются в омут LEAN, не имея при этом должной практической и теоретической подготовки.

С тех самых пор, как в 1991 году Джеймс Вумек и Дэниел Джонс впервые употребили термин LEAN («Лин») для описания Производственной системы Тойота в своей книге «Машина, которая изменила мир», менеджеры разных стран мира изучают принципы этой философии и применяют их на практике. Сегодня с полной уверенностью можно сказать, что внедрение LEAN на практике сэкономило миллиарды долларов путем оптимизации процессов и исключения потерь из цепочки создания ценности. Несмотря на то, что LEAN был впервые применен на производстве, его принципы и инструменты с успехом используются в непроизводственных областях – сфере услуг, медицине, в образовательных учреждениях, госслужбах и даже армии. Будучи не таким глобальным движением, как, например, Движение модернизации начала 90-х, LEAN, тем не менее, захватил многих практиков из разных отраслей промышленности и принес невиданные результаты.

Какими бы многочисленными ни были примеры успеха, не меньше было и неудач. Многие менеджеры упоминали то, что, начиная внедрение, просто «тонули в море малопонятных техник и инструментов». Другие же, не подозревая о своем поверхностном понимании LEAN, хвастались великими достижениями, едва прикоснувшись к сути концепции.

На объяснение причин того, почему многие компании разочаровываются в такой мощной методологии, было направлено исследование компании QBS Inc.. В данной статье речь пойдет о 15 наиболее распространенных ошибках применения LEAN на практике. Мы надеемся, что открытое обсуждение этих проблем поможет многим практикам усовершенствовать свои знания и повысить шансы на успех.

Таблица 1. Типичные ошибки внедрения LEAN на практике

| 1 | Считать, что 5S – это лишь средство организации рабочего места, применяемое к определенному участку | 5S |

| 2 | Внедрять 5S сверху вниз с малой долей участия подчиненных | |

| 3 | Сокращение потерь приравнивать к снижению затрат | Картирование потока |

| 4 | Не учитывать особенностей глобального потока создания ценности | |

| 5 | Предполагать, что будущее состояние карты потока – это просто нынешняя карта потока с указанием возможностей улучшения | |

| 6 | Приравнивать «визуальное рабочее место» к коммуникационной сети, построенной по схеме «сверху вниз» | «Визуальное рабочее место» |

| 7 | Считать, что TPM относится исключительно к инжинирингу и работе инженерно-технического персонала | Общее управление техническим обслуживанием оборудования |

| 8 | Использовать показатели OEE для оценки операций, а не масштабов улучшений | |

| 9 | Приравнивать стандартизацию рабочих процессов к определенному регламенту | Стандартизация рабочих процессов |

| 10 | Заниматься «промышленным туризмом» и думать, что это и есть бенчмаркинг | Бенчмаркинг |

| 11 | Не учитывать особенности выпускаемой продукции при производственном планировании и контроле | Поток |

| 12 | Забывать о сокращении однажды установленных канбан-запасов | |

| 13 | При создании непрерывного потока в производстве ограничиваться устранением потерь | |

| 14 | Верить, что для трансформации в LEAN-организацию достаточно инструментов LEAN | Стратегия и конкурентоспособность |

| 15 | Строить стратегию предприятия на философии LEAN |

Особенность внедрения 5S

5S является, вероятно, самым популярным и в то же время самым непонятым инструментом LEAN. Большинство практиков обращают внимание лишь на самую очевидную цель 5S – организовать рабочее пространство – и упускают из виду потенциальную возможность создания обучающей среды на предприятии.

Двумя наиболее распространенными ошибками при внедрении 5S являются:

1. Считать, что 5S – это лишь средство организации рабочего места, применяемое к определенному участку;

2. Внедрять 5S сверху вниз с малой долей участия подчиненных.

Наиболее часто ошибочное внедрение 5S можно распознать по фразе: «На прошлой неделе мы провели 5S на участке…». До тех пор, пока 5S понимается как действие, направленное на участок, а не на работников с этого участка, оно не принесет положительных результатов.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Как-то LEAN-практик из успешной компании-производителя электроники рассказал: «Когда мы посещали другие компании, практикующие LEAN, мы были поражены обилием видимых признаков использования данной системы – рабочие места были чистые и аккуратные, для всего было свое место, информационные листки на местах соответствовали всем критериям. Но мы не увидели самого главного – на практике все эти меры не приносили абсолютно никаких результатов, кроме чистоты и порядка».

Практики LEAN отчетливо видят то, что лежит на поверхности, и не замечают всей глубины и многогранности используемой ими концепции. В своем стремлении к быстрому успеху они сосредотачивают все внимание на рабочем пространстве, сортируя, раскладывая по местам и убирая ненужные вещи направо и налево. Четыре часа работы – и результат налицо: сияющее и по-больничному чистое рабочее место, которое тут же фотографируется для сравнения на картинке «До и После». Но в своем рвении профессионалы забывают о главном: об изменении привычного образа мышления сотрудников и создании культуры постоянного обучения и совершенствования. Всего этого, конечно же, за полдня не достичь. И в итоге через несколько месяцев, а то и недель, рабочее место снова выглядит по-старому. Вот и приходится постоянно контролировать чистоту и порядок на рабочем месте, хотя в рамках LEAN-мышления это нечто само собой разумеющееся, а не то, что делается «из-под палки».

Поскольку практики LEAN не вдавались в детали и особенности 5S, все их достижения таковыми, по сути, не являются. На некоторых предприятиях проводится постоянный контроль с целью «поддержания рабочего места в чистоте и порядке». Когда менеджерам необходимо представить отчет по 5S, большинство из них отделываются банальным «были там-то, сделали то-то», хотя в реальности они не имеют представления о том, что самое главное они-то и упустили!

5S – это набор принципов, ценностей и практик, который служит своеобразной инструкцией по продуктивной работе в коллективе. Нельзя провести 5S на рабочем месте. Ответственные за процессы или участки лица проводят определенные мероприятия с использованием принципов 5S. Это помогает повысить эффективность совместной работы. Система 5S предлагает совершенно другие принципы работы, предполагающие свободу и автономность действий работника, чувство гордости за собственные достижения и умение контролировать последствия своих действий.

Система 5S необычайно эффективна еще и потому, что охватывает сложные принципы и законы обучения и усовершенствования и представляет их в простой и доступной форме. В то же время простота этой системы оборачивается против нее же.

До тех пор, пока практики LEAN не поймут сути системы 5S, – которая, вкратце, есть инструмент повышения квалификации сотрудников и способ направить их потенциал на благо улучшений, – они будут терпеть неудачи в своих попытках добиться всего того, что 5S может дать при грамотном использовании.

Картирование потока создания ценности

Практики LEAN в первую очередь учатся распознавать не создающие ценности операции. Устранение подобных процессов или действий составляет суть LEAN. Карты потоков создания ценности являются, вероятно, наиболее эффективным способом составить схему потока и определить эти самые не создающие ценность операции.

В создании карт потока наиболее часто допускаются следующие ошибки:

3. Сокращение потерь приравнивать к снижению затрат,

4. Не учитывать особенностей глобального потока создания ценности,

5. Предполагать, что будущее состояние карты потока – это просто нынешняя карта потока с указанием возможностей улучшения.

Ошибка 3 имеет место, когда практики LEAN не отличают сокращение потерь от снижения затрат. Первое представляет собой выявление и устранение операций, не создающих ценности; последнее связано с определенными разделами отчета о доходах и расходах.

Эту ошибку довольно легко допустить. Менеджеры, впервые имеющие дело с LEAN, теряются среди множества новых для них концепций. Чтобы понять их все и использовать в дальнейшем, они пытаются втиснуть их в рамки известных им понятий. Естественно, потери и снижение затрат связаны между собой. Но, несмотря на эту связь, сама их суть очень разнится: сокращение затрат может привести к экономии на важнейших аспектах производства и, как следствие, к ухудшению качества и другим неблагоприятным последствиям.

Ошибка 4 допускается, когда практики LEAN составляют карту потока строго в рамках определенной операции и не учитывают особенностей глобального потока создания ценности. Как-то профессионал в сфере LEAN и Шесть Сигм из одной фармацевтической компании поделился: «Мы старательно создавали детальную карту потока на нашем производстве, от сырья до готовой продукции, при этом отождествляя потери с операциями, не создающими ценности. Независимо от нас и не поставив нас в известность, правление компании делало то же самое, только на более высоком уровне. То есть получалось, что они оптимизировали глобальную цепочку создания ценности и наши усилия, в принципе, прошли впустую».

Вот и выходит, что практики LEAN, не учитывающие всей картины, за деревьями не видят леса. И хотя сокращение потерь в рамках одной операции даст определенные результаты, при рассмотрении глобальной цепочки создания ценности может оказаться, что эта операция вообще не нужна.

Ошибку 5 допускают практики LEAN, уверенные, что желаемое состояние процесса достигается путем сокращения потерь и исправления всех обнаруженных в текущем процессе неполадок. При этом они забывают одну прописную истину, которую можно смело отнести к системному проектированию: исправив все неполадки, не обязательно получишь желаемый результат!

Это заблуждение основывается на тенденции менеджеров набрасываться на проблему и решать, решать, решать. Как только потери обнаружены, они манят менеджера с непреодолимой силой. В то время как желаемое состояние карты потока достигается как при помощи исправления недостатков, так и через пересмотр функционирования процессов в целом. В стремлении улучшить конкретную операцию жертвы данного заблуждения не видят полной картины и не способны оценить ситуацию со стороны, что и приводит к плачевным последствиям.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

«Визуальное рабочее место»

Если посетить предприятие, практикующее LEAN, велика вероятность увидеть многочисленные графики ключевых показателей эффективности, информационные стенды, карты технологических маршрутов и описание продукции. Прибавить к этому подробное описание технологических маршрутов, световые индикаторы состояния оборудования и инструкции по распределению вещей по своим местам – и, кажется, можно получить полное представление о том, что такое «визуальное рабочее место». Ничего подобного!

Несмотря на то, что все вышеперечисленное является неотъемлемой его частью, «визуальное рабочее место» является таковым, если работники могут четко и без колебаний ответить на два основных вопроса:

- Что мне нужно еще узнать, чтобы выполнять свою работу?

- Что я могу рассказать/показать другим, чтобы они могли (лучше) выполнять свою работу?

Коммуникационная сеть, построенная по схеме «сверху вниз», не даст ответов на эти вопросы. Практики LEAN , фокусирующиеся на таком типе коммуникации, чаще всего совершают шестую типичную ошибку практического использования LEAN:

6. Приравнивать «визуальное рабочее место» к коммуникационной сети, построенной по схеме «сверху вниз».

Без сомнения, такая коммуникация важна. Тем не менее, она никак не поможет заполнить информационные пробелы, прямым образом влияющие на эффективность работы сотрудников.

Данную ошибку лучше всего описывают слова главы вспомогательной службы одного медицинского центра, практикующего LEAN в течение четырех лет: «Когда мы переключили внимание с такого типа коммуникации на то, что действительно помогает нашим медсестрам заполнить информационные пробелы, мы немедленно заметили улучшения в работе отделения».

Скачать ознакомительный номер журнала Альманах «Управление производством»

Следите за порталом — ОКОНЧАНИЕ статьи будет скоро.

Текст: Ольга Гончарова

Материал подготовлен на основании данных «The 15 Most Common Mistakes in Lean Implementation», Ulises Pabon, QBS, Inc., 2010

Иногда это даже превращается в манию получить от внедрения «Системы бережливого производства» экономию до 10% годового дохода, увеличить прибыль в 2 – 3 раза или сократить срок выполнения заказа в 4 раза без особых вложений. Но это немного не так. Все проекты по внедрению систем бережливого производства и созданию «производственных систем» требуют больших временных и финансовых затрат, но если к делу подойти с умом, то добиться требуемого результата можно и быстрее и без лишних финансовых расходов.

Вот типичные ошибки, которые надо учесть при внедрении систем бережливого производства:

1. Бережливое производство можно внедрить и без участия руководства. Главное – подобрать хорошую инициативную группу.

Чаще всего, когда интересуешься опытом внедрения бережливого производства, всплывает одна и та же картина: процесс по внедрению начат, но протекает он как-то вялотекуча. Если капнуть глубже, то оказывается, что внедрением занимается какая-то инициативная группа, которой руководство поставило такую задачу. Каждый чем-то занимается, а чем, никто не знает. В результате все усилия по внедрению инструментов бережливого производства мало того, что не эффективны, так они ещё и бесполезны.

Поэтому руководители первыми должны понимать цели и суть внедрения новой системы, знакомится с этапами по внедрению и оказывать непрерывную поддержку тем, кто внедряет на низших уровнях, постоянно участвовать в улучшениях процессов.

2. Копирование передовых производственных систем.

Очень часто на предприятиях копируя зарубежный опыт, пытаются внедрить «Производственную систему» Тайоты, Форда и т.п. Но нужно понимать, что живем и работаем мы не в Японии и Европе и уж точно не в Америке, и здесь необходимо учитывать местные особенности, людей…

В независимости от типа производства необходимо создавать «свою уникальную производственную систему» способную видоизменяться с первых основ внедрения и постоянно улучшаясь.

3. Пробуем на «пилотных проектах.

Многим кажется, что можно попробовать внедрить бережливое производство и попрактиковаться на каком-нибудь маленьком участке, а потом, если получиться, то можно переходить на другие подразделения. НЕ ПОЛУЧИТСЯ. Внедрение системы бережливого производства должно проходить абсолютно во всех подразделениях, где это планируется и сплошным «методом».

4. Чем больше показателей контролируется в процессе изменений, тем лучше и качественней результат.

Иногда, чтобы оценить улучшения от внедрения «бережливого производства» на предприятиях придумывают как можно больше оценивающих показателей. Это конечно хорошо. Но, если задать себе вопрос: а нужны ли они все или нужны ли они сейчас? Может части из них ещё не пришло своё время и не стоит за них цепляться?

Конечно, важно отслеживать параметры изменений, но ещё важнее понимать и использовать полученную информацию для дальнейших действий. Поэтому нужно выбрать ключевые показатели, описывающие основные причины проблем и работать с ними.

Павел Костуев: эксперт-практик по производственным системам Лин.

Многим руководителям после чтения рекламных статей, обучения или общения с коллегами, которым удалось внедрить Бережливое производство, приходит желание попробовать провести эксперимент и у себя на предприятии.

Вам обещают легко и быстро, без каких-либо вложений совершить чудо! Вы с воодушевлением ожидаете уже через два или три месяца результат: повышение производительности в 3-5 раз, снижение издержек в 3-10 раз, повышение качества продукции или услуги в 7 раз, повышение выработки на одного сотрудника в 4 раза и др. Но на практике почему-то внедрение бережливого производства заканчивается в 80% случаев полным провалом. Вы с сожалением говорите себе, что эти Lean-технологии не для Вашей компании. У Вас они не работают, что у Вас своя специфика предприятия, уникальные процессы, особая культура и «наш российский менталитет».

На самом деле инструменты универсальные. В умелых руках успешно внедряются на любом предприятии в любой отрасли (здравоохранение, нефтегазовая отрасль, машиностроение, пищевая промышленность и даже в научных коллективах). Инструменты Lean везде находят свое применение.

Что же происходит? В чем же причины неудачи 80% предприятий?

Анализируя практику тех самых организаций, оказывается большинство предприятий наступают на одни и те же грабли.

1. Внедрение в отрыве от стратегических целей компании, если они определены, конечно.

Часто к сожалению бывает так, что и стратегия развития производственной системы не определена, не привязана к клиентам, нет анализа конкурентов и представления о дальнейших шагах развития предприятия. Либо цели определены, но мероприятия по внедрению идут сами по себе, по принципу «срочно потушить очаг возгорания», а стратегические целевые показатели — отдельно.

2. Изменения внедряются бессистемно, лоскутно.

Не проводится предварительная диагностика и не выделяются ключевые показатели эффективности. Или выделяются отдельные участки внедрения, где проводится работа по решению местных задач. Даже если был успешный опыт, он не транслируется, не каскадируется на другие подразделения. Никто не видит и не анализирует весь поток потребительской ценности в целом от поставщика к заказчику. Не создаются центры ответственности. Нет системы администрирования и управления внедрением Lean-инструментов. В таком случае рано или поздно приходит разочарование и делается ошибочный вывод «у нас инструменты бережливого производства не работают»!

3. Игнорируется сопротивление персонала инновациям.

И департамент изменений есть, и система администрирования выстроена, и инструменты Lean знаете как применять, но почему-то ожидаемых результатов нет. Очень часто этому психологическому фактору вообще не придается должного внимания. «Подумаешь – персонал? Мало ли чем они не довольны? Им не угодишь. Если надо – заставим». Многие руководители искренне думают, что другого рычага воздействия на персонал, кроме административного давления и «силы» нет. А ведь любое изменение, внедрение инноваций проводят люди. И от того, как они это делают, с каким энтузиазмом, зависит и результат изменений. Сколько организаций разбились именно об этот барьер. Мало кто знает, что есть уровни сопротивления инновациям. На каждом уровне имеются свои методы воздействия, которые надо применять в комплексе.

4. Делегирование полномочий по внедрению бережливого производства.

Как чаще всего это происходит? Первое лицо организации сначала делегирует полномочия своим заместителям. Они, в силу своей «большой занятости», делегируют задачи по развитию производственной системы и внедрению Laen начальникам отделов, те в свою очередь – специалистам. Возникает вопрос – кто же в ответе за развитие производственной системы и внедрение изменений?

Часто внедрение бережливого производства напоминает боевые действия. Представьте себе ситуацию во время Великой Отечественной войны командующий фронтом, начальник Генерального штаба РККА, генерал армии Жуков Григорий Константинович, при подготовке к Смоленскому сражению или битве за Москву делегирует разработку стратегии битвы, принятие важных решений, контроль за исполнением своим заместителям, они в свою очередь своим…. и так до рядового солдата. В результате кучка рядовых солдат принимает стратегические решения. Смешно, не правда ли?

Но почему-то во многих компаниях, где руководители очень любят делегировать свои полномочия, все происходит именно так! Самое удивительное, что никто не смеётся! Наоборот – ищут того самого рядового солдата, который не умеет внедрять бережливое производство и оказывается крайним.

Кто должен быть во главе любого внедрения? Правильно – руководитель! Он обязан принимать непосредственное участие в разработке и внедрении инструментов Lean, ставить цели группам внедрения, планировать их работу, участвовать в собраниях групп внедрения, выходить в Гембу, проводить совещания в случае возникновения проблем, контролировать ход проекта, мотивировать и вовлекать персонал во внедрение и др.

5. Внедрение без грамотных и профессиональных консультантов, пройдя какие-то маломальские курсы.

Обучение, конечно, очень важный этап в осознании возможностей и перспектив использование Lean-инструментов. У большинства руководителей после хорошего обучения появляется понимание проблем организации и дальнейшего направления развития предприятия. Но обучение дает ответ на вопрос ЧТО делать, но не отвечает на главный вопрос – КАК делать? Именно для ответа на этот вопрос и нужны компетентные консультанты.

Вывод: формировать стратегию развития производственной системы, создавать центры ответственности (департаменты Lean), формировать комплекс необходимых инструментов бережливого производства для Вашего предприятия, разворачивать систему мероприятий, вовлекать персонал во внедрение, каскадировать совместно с опытными консультантами.

Сегодняшняя высокая конкуренция предприятий однозначно подталкивает на внедрение Lean-инструментов и построение системы развития производства. Только системный подход дает высокие результаты. Есть масса готовых решений, приводящих предприятие быстро к успеху. Команда опытных консультантов ТОП-МЕНЕДЖМЕНТ КОНСАЛТ готова ответить на любые Ваши вопросы

Задать вопрос автору статьи

Рекомендовано

Вадим Сеничев: Три фразы, которые губят инновации на рабочем месте

Антон Анферов: Lean или Шесть Сигм? Вот в чем вопрос

Реклама