На чтение 19 мин. Просмотров 2 Опубликовано 28 апреля, 2023

Содержание

- ЧПУ не прощает ошибок!

- Интересно ли вам такое?

- Технологический процесс изготовления детали

- Станки с чпу глазами гуманитария

- Фрезеровка. Взгляд технолога-программиста. Создание УП для изготовления детали.

- Фрезеровка. Взгляд технолога-программиста. С чего начинается работа.

- Инженер: журнальный столик

- Инженер: тумбочка

- Инженер-технолог. Организация работы с ЧПУ на производстве

ЧПУ не прощает ошибок!

Интересно ли вам такое?

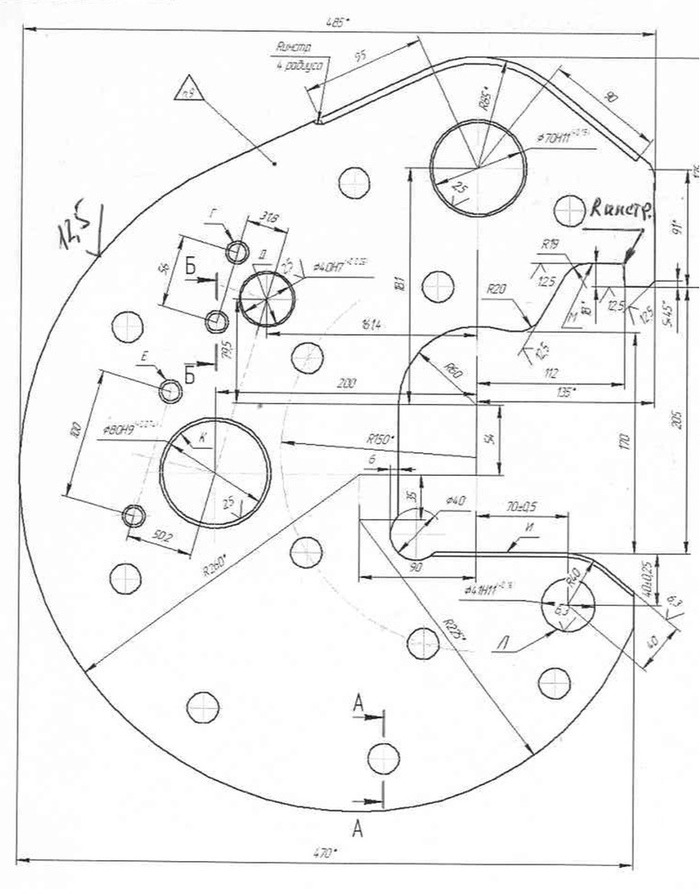

Технологический процесс изготовления детали

Я инженер-технолог и программист станков с ЧПУ. Когда меня спрашивают, чем я занимаюсь, то бывает сложно объяснить людям словами или на пальцах. У многих нет понимания как и из чего всё изготовлено. Поэтому я хочу рассказать наглядно.

Начну рассказ о процессе изготовления деталей и какая работа проделывается от чертежа до готового изделия.

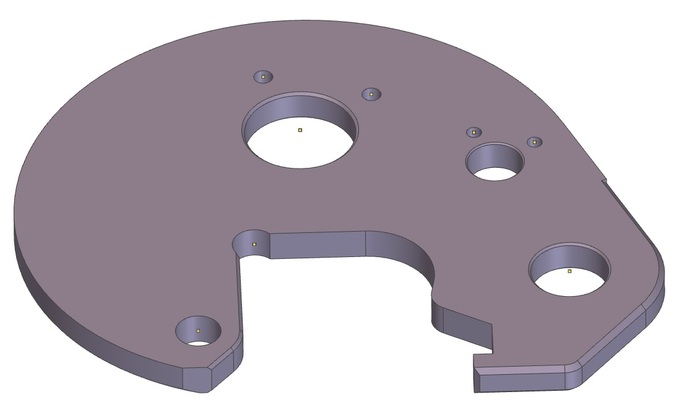

По нему строится 3D модель. Это можно делать в разных CAD системах. Например Компас, SolidWork, Inventor, Catia, NX, Creo. Кому что нравится.

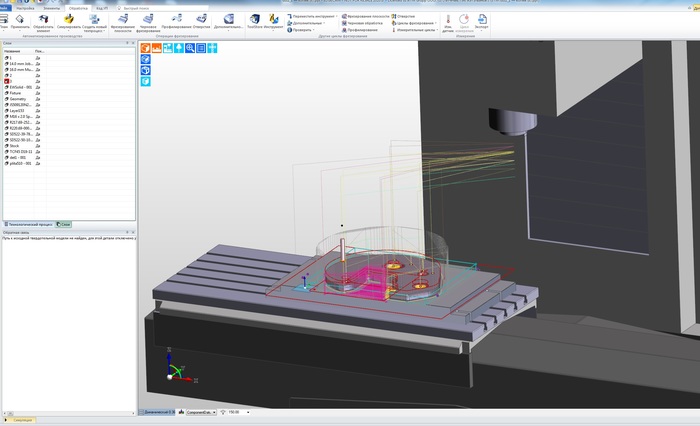

После получения 3D модели начинается основная работа инженера-технолога и программиста ЧПУ. Обычно это один и тот же человек. Подбирается инструмент для обработки и пишется управляющая программа (УП) в CAM системе. Я использую EdgeCam, но это может быть и любая другая.

Разные художники напишут один и тот же пейзаж по разному, так и с обработкой детали. У каждого есть любимые инструменты, стратегии и последовательность. Существуют базовые принципы, но дальше идет уже творчество.

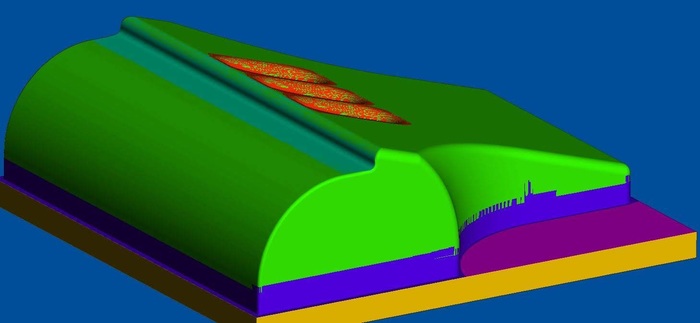

Каждый шаг проверяется на визуализаторе. Это то как будет идти процесс обработки на станке.

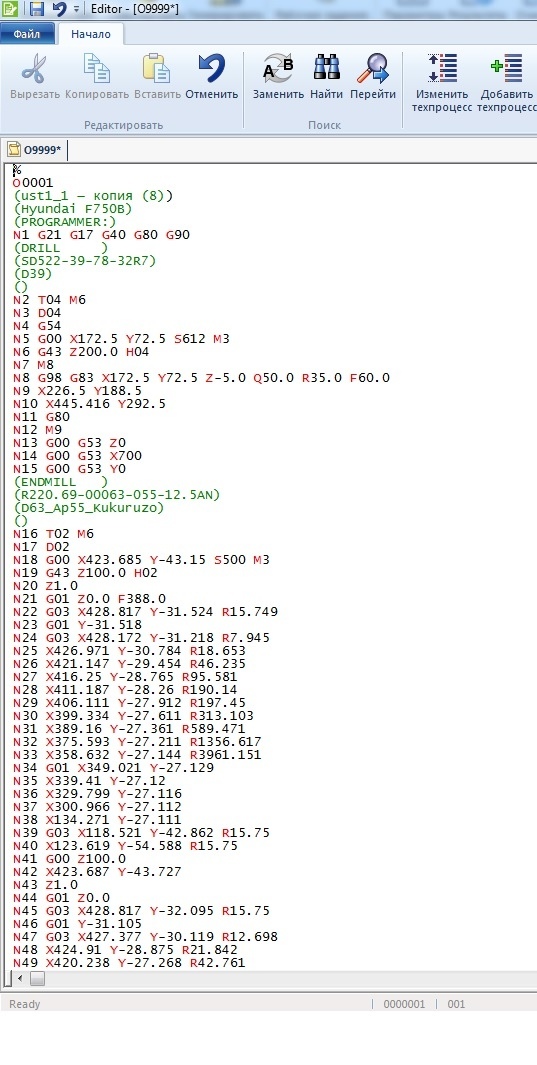

Если нас все устраивает, то дальше идет постпроцессирование. Постпроцессор преобразует обработку в Cam системе в управляющую программу, которую понимает ЧПУ станка.

Осталось собрать инструмент согласно перечня, установить и закрепить заготовку, и можно запускать программу. Обычно это делает оператор станка, но чаще приходится делать самому.

После обработки у нас готовая деталь. Часть размеров контролируем на станке, что бы была возможность поправить. Остальное уже в отделе контроля.

Я надеюсь это было интересно. =:)

Станки с чпу глазами гуманитария

Честно стырено в инстаграм

Фрезеровка. Взгляд технолога-программиста. Создание УП для изготовления детали.

Добрый день уважаемые пикабушника, а в особенности подписчики.

Речь шла о базовых моментах перед началом подготовки УП. Сегодня мы пройдем путь по тем пунктам и до выдачи УП непосредственно на участок. Будет много букв и картинок(я подготовился), так что набираемся терпения и, поехали!

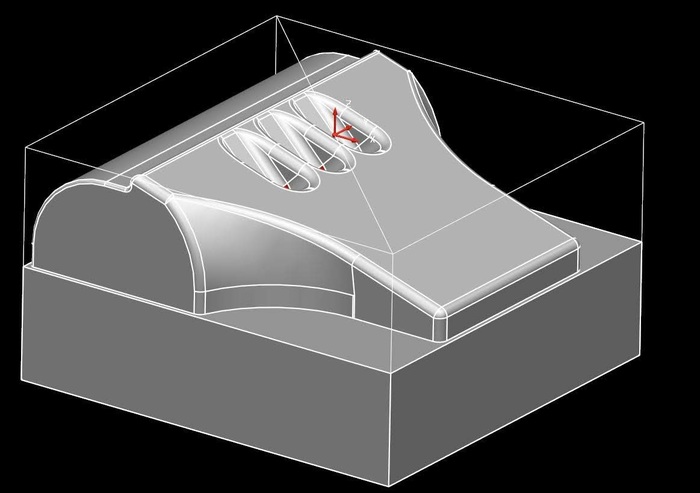

Итак, работать будем с электродом. А что и на чем делают электродами? Правильно — на электроэрозионных прошивных станках, а жгут ими сложные поверхности в штампах и пресс-формах, которые невозможно обработать или нецелесообразно обычным инструментом, или к этим поверхностям применяют повышенные требования качества. Система электрод-деталь работают с некоторым зазором, который называется искровой зазор. И, соответственно, чем больше силу тока подают на электрод( увеличивают скорость прожига, но не качество), тем больше должен быть искровой зазор. А отсюда вытекает, что и электроды бывают чистовыми и черновыми.

Собственно все эти моменты и указываются на чертеже: контрольные размеры, зазор, требования к поверхности, базовые поверхности, карта наверки и прочее. Наши входные данные: электрод чистовой, искровой зазор 0.1мм, база в середине габарита электрода.

Модели электродов приходят в номинальном размере прожигаемой поверхности, поэтому искровой зазор мы будем обеспечивать программно.

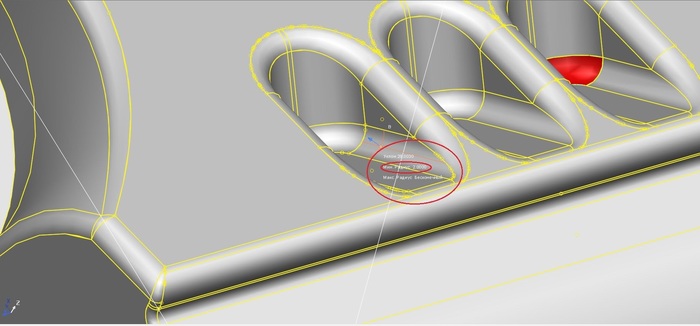

Дальше проводим анализ модели, ищем минимальные радиуса, думаем каким инструментом будем обрабатывать.

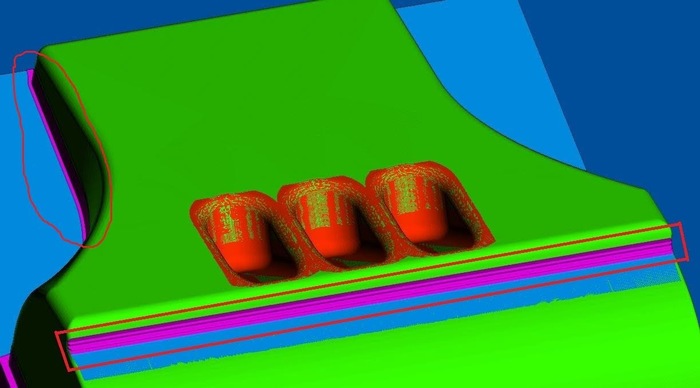

Нас больше интересует минимальный радиус в трех карманах(вторая картинка), т.к. там скорее всего придется использовать мелкий инструмент. А вот на первой картинке радиус открыт, поэтому его можно обрабатывать как сферическим инструментом D2R1, так и скругленным, с радиусом при вершине R1 максимум, можно и меньше. Помним о выборе максимально большого инструмента по возможности? Поэтому я буду использовать инструменты D4R2 и D12R0.5.

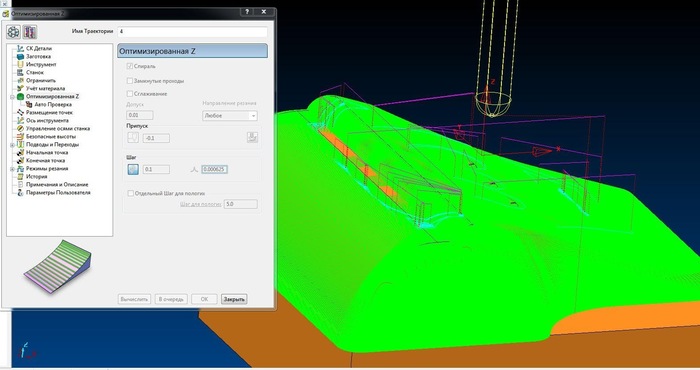

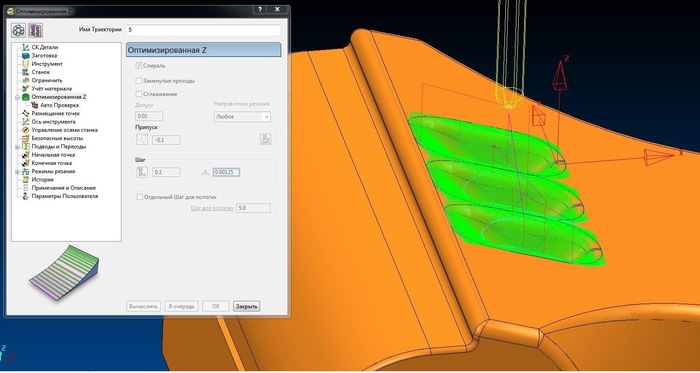

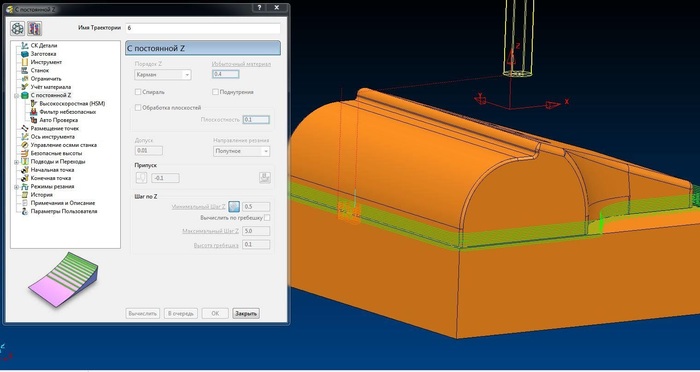

Закидываем нашу модель в CAM-модуль, где и будет формироваться наша УП.

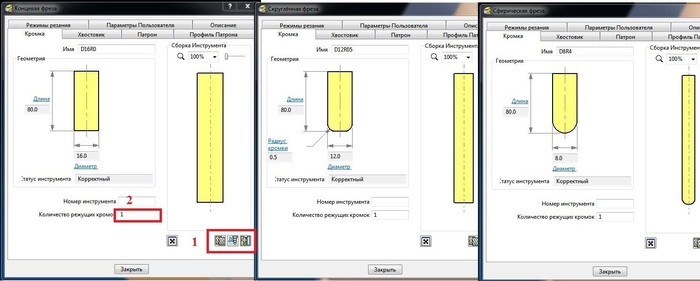

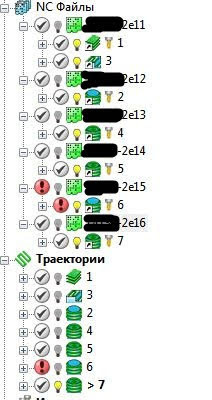

В первую очередь создаем в проекте инструмент.

Мы можем создать инструмент по параметрам или же загрузить из базы(цифра 2). Как видите параметров создания инструмента много, можно полностью создать имитацию инструмента со станка, включая патрон, державки, цанги и прочее. Все это необходимо для безопасной обработки и контроля столкновения элементов инструмента с заготовкой. Но для полноценно безопасной обработки требуется кинематическая и математическая модели станка, что обычно покупается отделтным модулем и стоит дорого.

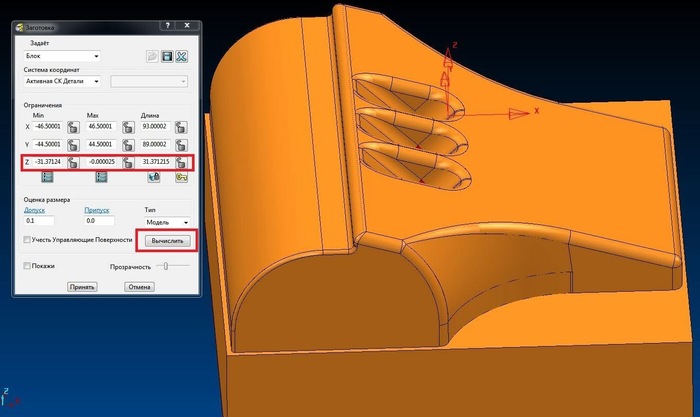

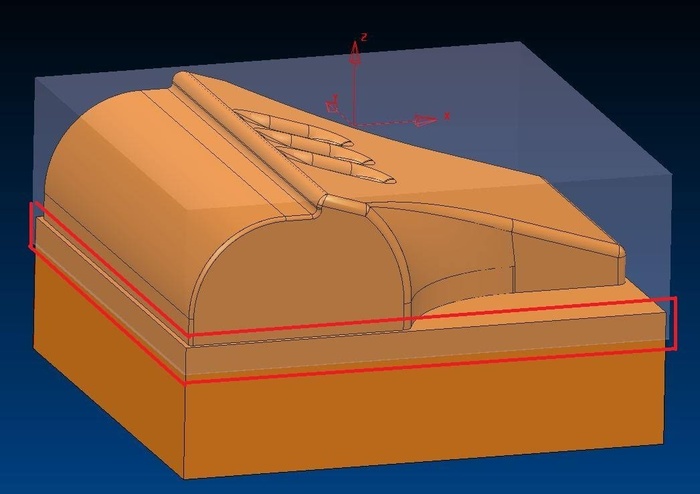

После добавления инструмента определяем границы обработки, задавая геометрию заготовки. Нажимаем кнопку «вычислить», тем самым заключая всю геометрию в параллелепипед. Т.к. заготовка будет обрабатываться в тисах, и будет зажата на уровне -35, то глубже этого уровня не лезем.

Красным выделена область, так называемый наверочный кубик. По нему парни на электроэррзии быстро и просто найдут индикатором середину электрода для наверки на их станках. Момент важный, т.к. медь мягкая — гнется, мнется и всячески деформируется. Кто работал с распиздяями, тот меня поймет — никому нельзя доверять).

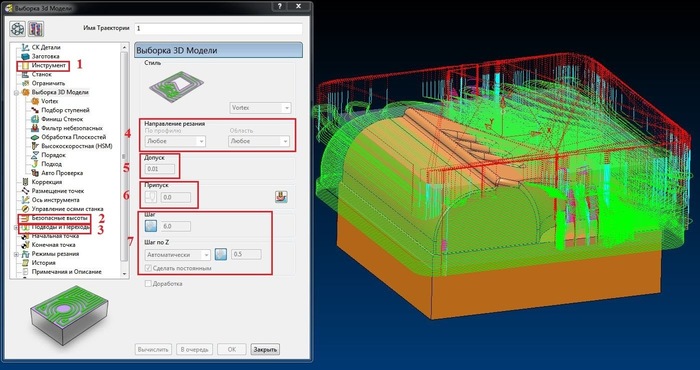

Собственно в первую очередь нам нужно убрать лишнее «мясо», желательно с припуском. Для этого выбираем стратегию «выборки», т.к. она не соединяет проходы по прямой или по поверхности в толще металла.

1 — Выбираем ранее созданный инструмент;

2 — Определяем безопасные высоты перемещения инструмента;

3 — Подводы,отводы и переходы задаются для обеспечения захода инструменнта вне металла во избежание ударов, зарезов, столкновений, поломки инструмента, уменьшение осевых и радиальных нагрузок на инструмент при врезании;

4 — направление резания( встречное-попутное; прямое-обратное; левое-правое) тоже в какой-то мере служит для регулирования нагрузок на инструмент, на чистоту поверхностей и на сокращение количества и длины холостых ходов;

5 -. Допуск обеспечивает точность размещения точек траектории относительно номинала(количество строк, итоговый размер файла программы, скорость отработки станком);

7 — Шаги обработки(шаг фрезы в миллиметрах, относительно геометрии заготовки) задают объем съема металла.

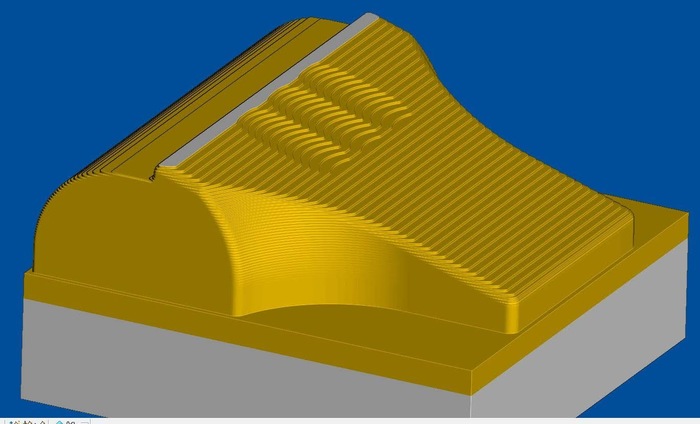

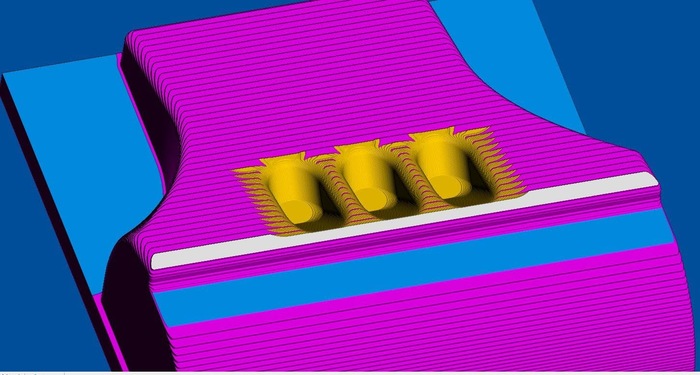

Промежуточный итог получается такой

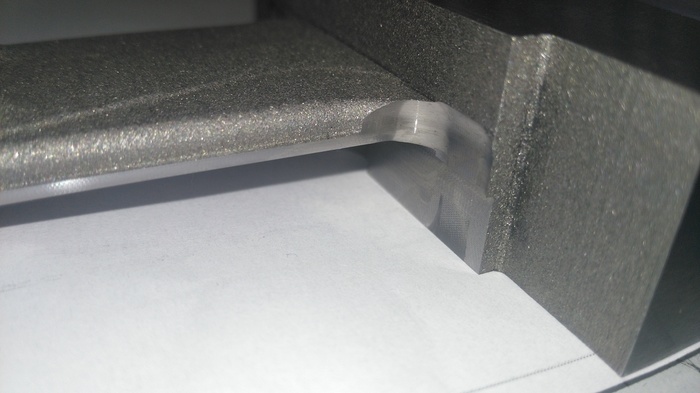

Все наклонные и сплайновые поверхности получились рубленые, но так и надо — это ведь черновой съем металла.

Дальше мы этой же фрезой обработаем плоскости не доходя до стенок, но с чистовым размером по Z, что обеспечим припусками.

Выделенную область тоже обрабатываем с припуском, но уже меньшим инструментом, т.к. предыдущий инструмент туда не залез. Делать будем D4R0.

Ну и промежуточный результат

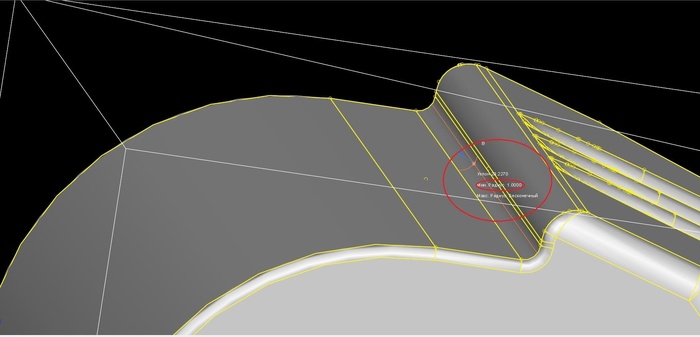

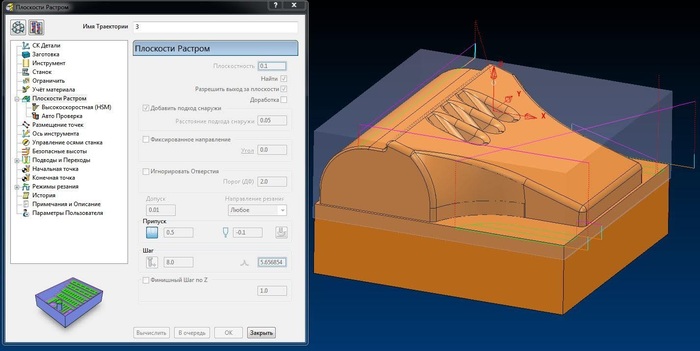

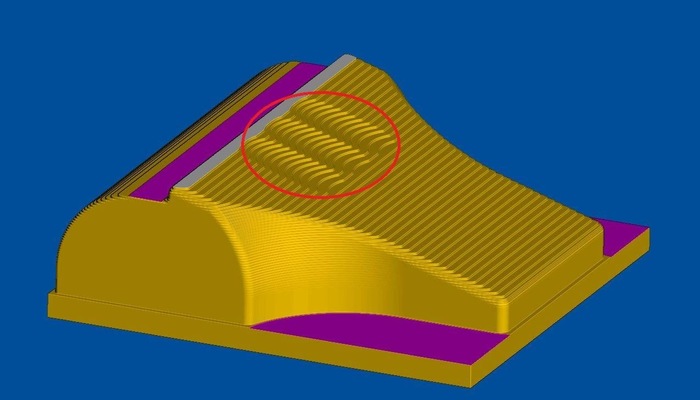

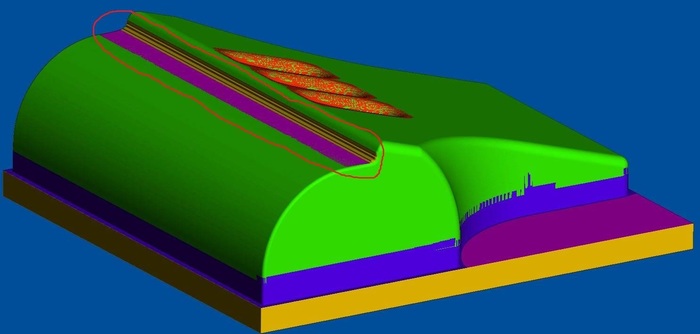

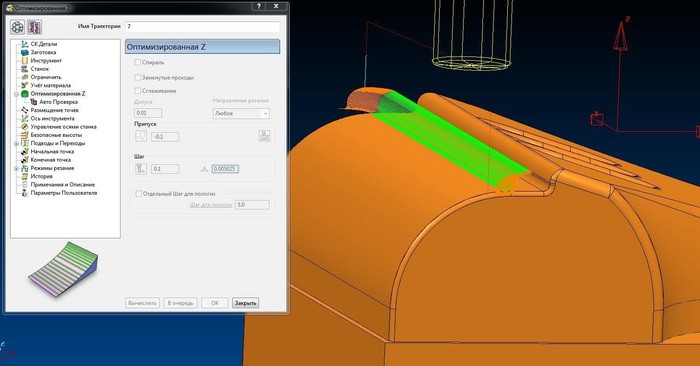

Дальше почистим всю фигуру шаровой фрезой D8R4. В параметрах траектории можете обратить внимание, что автоматически показывает примерную шероховатость в зависимости от шага.

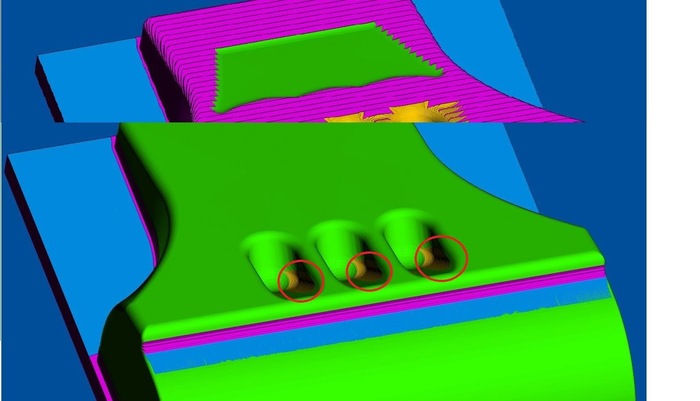

Дальше уберем оставшееся мясцо внутри карманов. D4R2

В выделенных красными линиями областях остали участки, которые не смогли достать фрезой D8R4, т.к при обработке отвесных стенок нужно опускать фрезу ниже обрабатываемой линии на радиус инструмента при вершине.

Уберем мы это торцевой фрезой D8R0. Можно было бы и уже использовавшейся фрезой D16R0, но это сделано специально, т.к. инструмент имеет свойство «подсаживаться» по диаметру, а так и оператор не тупанет и инструмент будет обмерян, прежде чем загрузят в станок.

Осталось обработать последний радиусок фрезой D12R0.5.

Ну и окончательно обработанная деталь.

Осталось скомпоновать траектории по инструменту и записать программы через постпроцессор, преобразующий все наши телодвижения в понятный для станка язык — G-коды. Постпроцессор заслуживает отдельной большой и нудной темы, так что затронем его в одном из следующих постов.

Уф. На сегодня все. Что-то перебор с буковами. Ну что ж добро пожаловать в комментарии, пообщаемся и отвечу на ваши вопросы. Дальше по планам еще рассмотреть комплексную обработки какой-нибудь матрицы с продигом, проволокой и прочими технологическими оперециями, среди которых нам приходится лавировать.

Фрезеровка. Взгляд технолога-программиста. С чего начинается работа.

Итак. Для расширения кругозора и в образовательных целях начнем серию постов про фрезерную обработку деталей.

Особенная благодарнасть подписчикам, коих набралось аж 10! человек. Думаю этим людям интересен контент в первую очередь.

Сегодня затронем начальный этап подготовки УП(управляющих программ): анализ КД(конструкторской документации), поиск и замер заготовок, определение способа закрепления детали на станке, анализ 3д модели и выбор инструмента.

Анализ КД для меня выглядит так:

— какая шероховатость задана на обрабатываемые поверхности — от этого зависит как и чем мы будем обрабатывать деталь. Где-то наклонные поверхности можно просто обработать торцевой фрезой оставляя небольшую гребенку 0.01-0.03мм, а где-то придется выглаживать поверхность шаровыми фрезами, чтобы добиться практически идеала. К сожалению, чертежи публиковать не будо, дабы не получить по голове☺;

— наличие термической обработки — если у нас в тех требоаниях стоит закалка, то, как правило детали обрабатываются в два этапа — черновая и чистовая обработка. От габаритов детали и от степени закалки(HRC) зависит оставляемый припуск, т.к. при термической обработке металл имеет свойство деформироваться, и при чистовой обработке на обрабатываемой поверхности попросту может быть недостаточно «мяса» для формирования поверхности.

Здесь можно заметить переход между серым и блестящим. Там где серо, там и не хватило «мяса»

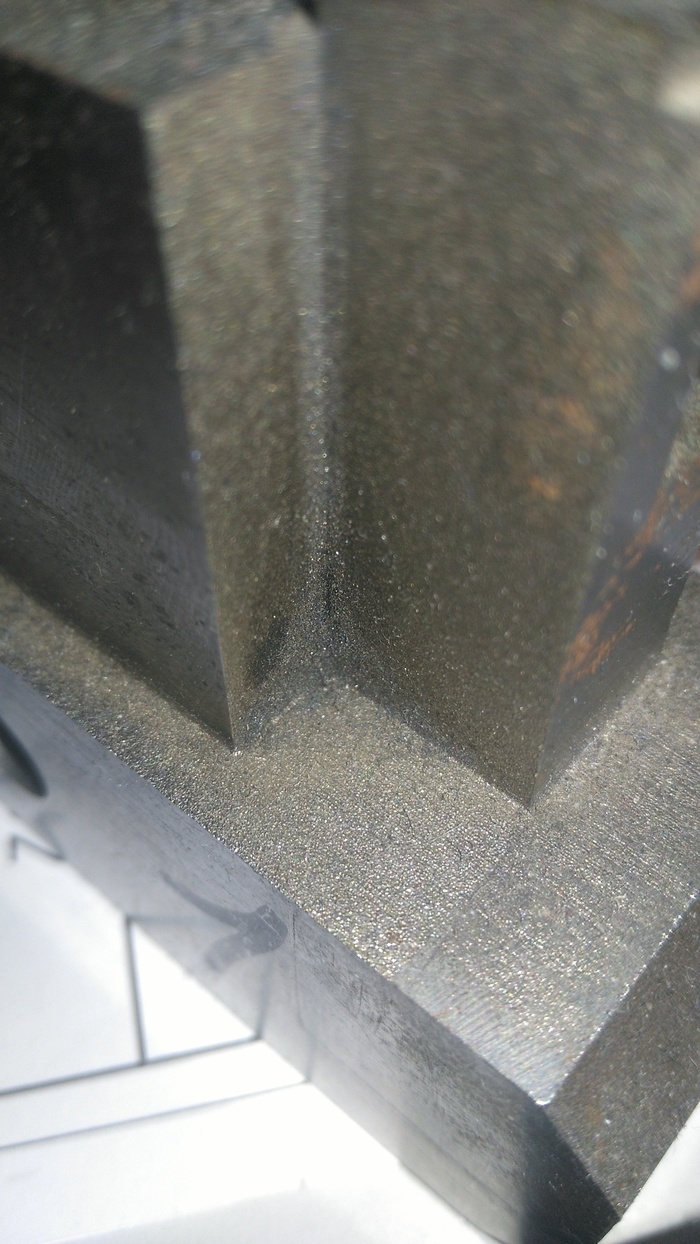

— наличие мест, прожигаемых электродами — если таковые места имеются, то наша задача заключается просто в уменьшении металла в данном месте, качество поверхности не имеет значения. Типичный пример: острый угол — при всем желании круглое тело(фреза) вплотную в угол не загнать, поэтому, если это глухой угол(есть дно), то его просто выжигают электродом, квадрат в сечении. И здесь не важно какой радиус от инструмента в углу останется, обычно оставляем от минимально используемой фрезы.

Вот такие углы получаются путем прожига электродами типа брусок

— поиск и замер заготовки — заготовки определяются на этапе проработки технологии изготовления. Так как живем в России и раз на раз не приходится, то и заготовки отличаются друг от друга в большую или меньшую сторону от номинала. Знать размер заготовки необходимо для предотвращения опускания инструмента внутри заготовки, простыми словами, чтобы шпиндель с инструментом не колотил по заготовкам как молоток по гвоздям.

— способ закрепления на станке. Существует множество способов закрепления деталей. Нас в первую очередь интересуют высота прижимов — от их высоты зависит высота ускоренных перемещений инструмента во избежание столкновения, т.к. обычно для инструмента это заканчивается печально.

Кроме того интересует и глубина обработки. Это в первую очередь касается тисов. Для инструмента это не так страшно, но вот фрезернутые тисы могут поспособствовать анальному стимулированию от начальства. Также определяются области зажима для обработки по частям, скажем, круглую пластину по наружному контуру обрабатываем либо секторами, либо по половине с перекрытием

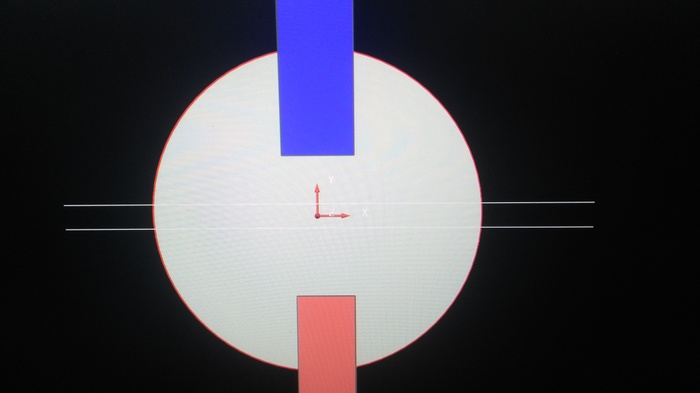

Синий прижим и ближайшая линия(плоскость) для первого установа, перезажимаемся и обрабатываем в положении красного прижима и ближайшей плоскости. Надеюсь понятно.

— анализ 3д модели — тут мы просто ищем и смотрим минимальные радиуса, меряем карманы и уступы и подбираем инструмент от большего к меньшему для удаления лишнего инструмента. Обычно я беру инструмент на один размер меньше, т.е. если у нас радиус 4, то обрабатывать скорее всего я его буду фрезой диаметром 6. Вообще при черновой обработке стараемся брать максимально возможный диаметр фрезы, для удаления большего объема материала за раз, а затем уже, как и скульптор, «высекаем» нужную геометрию мелкими фрезами.

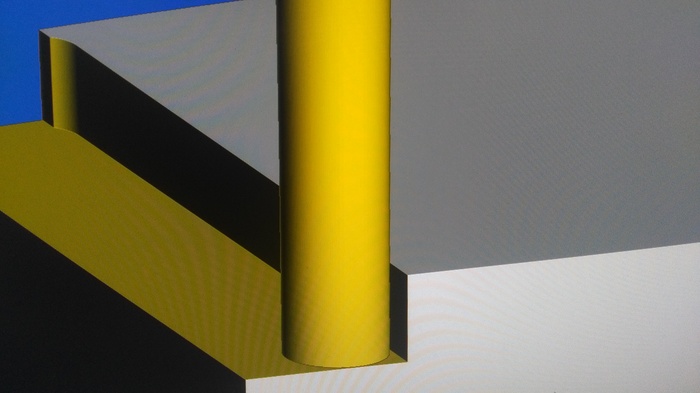

Визуализация работы фрезы диаметром 63мм. По глубине снимает 50мм, по плоскости 8.

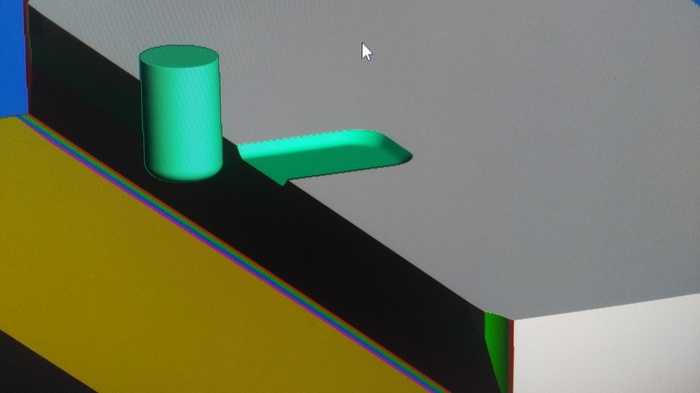

Ну а после фрезой диаметром 32мм обрабатываем паз в черновую.

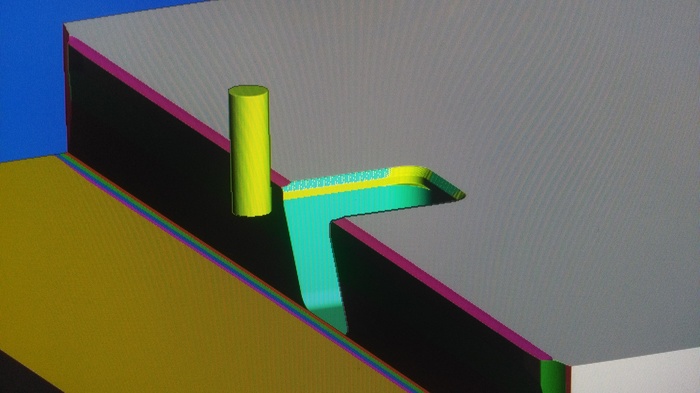

Ну и в конце проходим этот паз в чистовую фрезой 16мм. Выбор обуславливается наличием радиуса внутри паза 9мм, соответственно ближайшая имеющаяся фреза у нас 16мм диаметром.

На этом пожалуй с вводной частью закончим. На основании перечисленных данных можно приступать к формированию УП, что мы и проделаем в следующих постах. Многих нюансов не затронул, с которыми сталкиваешься в процессе работы, будь то марка стали, чугун это или медь, будут ли деталь слесарить и прочее. Если устроит, то сначала мы подготовим УП и постараемся проследовать пути от заготовки до условно гооовой детали из под станка, а потом заострим внимание на работе в ПО (PowerShape и PowerMill). Или лучше сразу в процессе рассказывать о работе в ПО развернуто?

Милости просим в комментарии.

Инженер: журнальный столик

Вернулся от родителей и решил добить тему фанерной мебели. Ну как добить? Продолжить в сторону журнального столика и вообще гостиной. Хочу еще консоль, но пока хз как реализовать.

Во-первых, большое спасибо пикабушникам @PraNkiSh, и @beaglemama, Без вас бы ничего не вышло! Благодаря Вам удалось реализовать и столик и тумбу и даже часть лампы.

Столик — это уже самостоятельный дизайн (почти!).

Как-то, блуждая по просторам деревянного интернета я наткнулся на фото журнального столика ( вон он, ниже).

— О! Фанера? Есть! Скругленные края? Есть! Только здоровый. — подумал я и давай чертить. Если в Кореле вообще можно чертить)

Размерами мой столик вышел 900*600*300. И в лист фанеры он никак не хотел влазить, а два отдавать жаба задавила. Пришлось в вместе со столиком выпилить еще одну тумбочку. Тем более @GeraSIM18, предложил ножки сделать в цвет темных элементов, можно было и попробовать!

На самом деле нет. Просто от торцевых досок остались полоски ТермоЯсеня, )) Но идея мне понравилась!

Давайте так, предлагайте, что бы вы хотели изменить или может новое что-то увидеть. А я выберу и постараюсь реализовать при следующей заходе в гараж ( он же мастерская)

А вот и сами ножки. Ясень сам по себе светлый, но есть определенные способы сушки, при которых он приобретает такой приятный кофейный оттенок.

Столик, как и тумбу, из выпиленных на ЧПУ заготовок я собирал, склеивая и сбивая их между собой послойно. Последний и первый фрагмент просто приклеивал. Каждый слой проходил копировальной фрезой, т.к. на ЧПУ фанера немного дрыгалась при фрезеровке и детали немного отличались меж собой. Кстати, в прошлый раз спрашивали о чертежах на заготовки.

Тут нет ничего сложного. Это просто скругленные прямоугольники, нарисованные в Корале. А сами траектории фрезы создает программа ArtCam. Она довольно простая. Главное правильно последовательность реза выбрать. А ЧПУ работает с прогой NetStudio, кажется.

Сам процесс сборки больше всего напоминал сбор детской пирамидки. Каждая деталька нанизывалась на Буковую досочку с выфрезерованными пазами.

И еще у меня струбцины оказались меньше столика. Но. как говорится: «Где Сашка не сможет — рейсмус поможет!»

В итоге получился майский жук. Большой и тяжелый.

Ножки тоже облицевал Термоясенем. Ну и лицевые панели ящиков из Зирикота. Очень он мне нравится.

Все выравнивал рубанком и шлифмашинкой много и много раз. А маленькие сколы замазал эпоксидкой, смешанной с опилками.

Ну и, конечно же лампа. Это то, что я хотел реализовать без ЧПУ. Скажу сразу, вид у нее не такой, крутой, как хотелось бы. Нужно много думать будет над новой интерпретацией. Пока она выглядит вот так:

Самому мне очень нравятся подставка. и абажур с заглушкой. И громоздкость. В правом нижнем углу — кнопка из Зирикота. А по контуру — ТермоЯсень.

В итоге получился такой набор:

И мои первый гость — мой друг из далекой Сибири. Привет тебе, Илья. И Валера ( Время Валеры, кстати говоря, какая-то расширенная версий игры Крокодил, где все загаданные слова нужно на нем показывать)

Если интересно, вот моя инста, елси что-то путное получается, я туда выкладываю. Это к вопросу о чисто деревянных вещах ( т.к. я пока профан, то там совсем мелкие работы).

Инженер: тумбочка

В общем, всегда хотелось мне попробовать что-то из дерева смастерить красивое.

С деревом я обращаться не умею, но Ютуб — кладезь информации. В итоге просмотра миллиона видео на тему создания мебели «в своем гараже», был выбран ролик, где парень шустро так из фанеры пилит примерно такую же тумбу.

И так все у него ладно и быстро вышло, что я решил » а чем я хуже?» и взялся за обезьянничество.

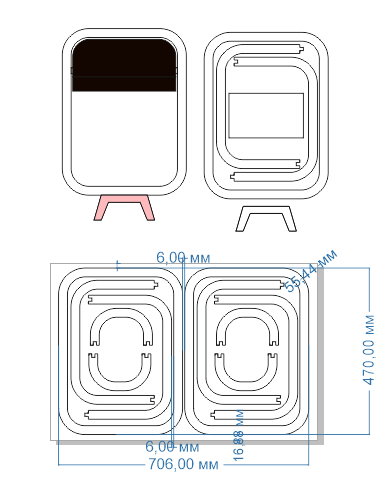

Тумба наша должна была получиться из листа фанеры 1520х1520 и толщиной 21мм. По моим расчетам 12 цельных овалов 350х470.

Лист фанеры был распилен на квадраты, лобзиком выпилены очертания будущей тумбы, а затем, как показано в видео, все выровнено фрезером. Но. нет

В первый раз вышло криво и косо. 3 дня убил на шлифовку углов. Ад и мракобесие.

И тогда..( голосом Галыгина)..тогда было принято решение возвать к богу Прогресса. И услышал я глас его. И было в нем три звука «Ч», «П», «У».

Я отрисовал в векторе распиловочные рисунки, засунул все в ArtCam, три часа мучений и экспериментов и вуаля

На выходе получаем коробку деталек. В ней еще половинка кофейного столика.

Из этого конструктора, с помощью клея, гвоздей и рашпиля ( ибо, оказались нюансики свои) собираем вот такой пирог

я решил, жирно будет целый лист фанеры на одну тумбу тратить и сделал из него две) Поэтому у меня цельные овалы перемежаются с полукольцами.

Все затянул струбцинами и оставил на ночь сохнуть

в это время я занялся Зирикотом. Это такое южноамериканское дерево с интересным рисунком и запахом. При шлифовке мелкие опилки пахнут медом..

Досочку Зирикота склеил пополам и разрезал на нужного размера заготовки для тумбы и столика.

После всех манипуляций на рейсмусе для придания доске однородной толщины по всех плоскости и вырезании контуров на ленточной пиле, заготовки были отшлифованы до блеска и покрыты восково масляной смесью

Далее собирался ящичек. Размеры тумбы всего 250мм в толщину, соответственно ящичек очень маленький, под всякие мелкие вещички. И самой большой проблемой оказалось найти для него направляющие. Чтобы установить те, что я выбрал, пришлось в ящике выфрезировать пазы глубиной по 1-2 мм

Сама тумба высохла. Немного прошелся рубанком и шлейф машиной. Покрыл маслом и воском. В итоге получил холодильник Зил на ножках.

а уже после сборки, холодильник превратился в ретро тумбу с ценным мехом Зирикота

а само видео, которое положило начало процессу чуть ниже

Инженер-технолог. Организация работы с ЧПУ на производстве

Предыдущие посты о профессии

Эта серия постов посвящена неоднозначной и непонятной для широких масс профессии инженера-технолога. Сегодня я расскажу о том, как организуется работа со станками с ЧПУ на машиностроительных производствах. Для лиги ЧПУшников поясню: я не собираю самодельные станки, не изготавливаю сложнейшие детали и не пишу постпроцессоры, но в своей трудовой деятельности имел тесные отношения с программированием ЧПУ. Посты написаны для всех интересующихся, не только для инженеров, поэтому здесь не будет сложных терминов, но пройти мимо сообщества я не смог. Прошу отнестись с пониманием, если увидите здесь очевидные вещи.

Upd. Перечитал пост перед публикацией и понял, что неинженерам это будет не очень понятно.

Станок с ЧПУ — это станок с числовым программным управлением, обязательный атрибут практически каждого современного производства.

Основные достоинства таких станков:

-возможность относительно быстро изготавливать сложные детали;

-очень высокое постоянство размеров в пределах партии;

-высокая степень автономной работы, что позволяет одному оператору обслуживать сразу несколько станков.

Главный минус — необходим высококвалифицированный персонал для наладки станков, хотя это с лихвой компенсируется тем, что при изготовлении партии детали за станком может стоять низкоквалифицированный оператор. Токарь с 50-летним опытом будет ненамного лучше вчерашнего выпускника технаря, прошедшего курсы переподготовки. Сейчас в меня полетят тапки от людей, считающих себя операторами, но выполняющих обязанности наладчиков, программистов и механиков одновременно. Это не про вас.

Я сталкивался с разными вариантами использования станков с ЧПУ на производствах, добавлю сюда варианты, о которых слышал от коллег и знакомых.

1. Самый простой вариант. Небольшое производство или цех на заводе получает в своё распоряжение 1-2 станка с ЧПУ. За неимением большого количества кадров находят человека, который возьмёт на себя все функции. Он будет сам писать программы, отлаживать их, устанавливать и привязывать инструмент, менять детали и следить за состоянием станка и становится очень ценным кадром (или ушатывает станок, как повезёт).

2. Если станков несколько, иметь в штате сразу несколько таких ценных кадров уже нелогично. Появляется разделение — программист-наладчик и несколько операторов. Чем меньше станков, тем больше шансов, что операторы всё ещё будут уметь налаживать станок и писать простые программы. Кстати, документально часто нет оформления должностей типа наладчик или программист, все работающие с ЧПУ могут оказаться по документам токарями разных категорий или операторами-наладчиками. Разница в обязанностях и сложности работы компенсируется премиями или индивидуальными надбавками. Так проще.

3. Интереснее ситуация на производствах, где есть много цехов и станки с ЧПУ находятся в нескольких из них. Иногда каждый цех распоряжается станками сам и получаются ситуации как в пунктах 1 и 2. Но всё-таки есть смысл организации отделения программистов. На одном из крупных заводов Москвы организация следующая.

Технологи пишут технологии изготовления деталей с эскизами, затем делают заявку в отдел программистов на подготовку управляющих программ. Далее эти программы отлаживаются в соответствующих цехах и начинается изготовление партий деталей с помощью цеховых операторов и под наблюдением наладчиков.

4. Но более грамотный вариант я встретил на одном из подмосковных заводов. Станки с ЧПУ перестали закупать в каждый цех отдельно по необходимости. Были организованы участки ЧПУ в нескольких цехах, один цех даже полностью реорганизовали в цех программного оборудования. В каждом цехе есть свои наладчики (один на несколько станков) и операторы. А вот технологи и программисты объединены. В отделе главного технолога есть несколько бюро, разделенных по разным типам оборудования — токарно-фрезерные станки, фрезерные и другие. Каждый технолог сам пишет управляющие программы по своим же технологиям. Он же потом идёт на отладку программы при запуске партии и вместе с оператором-наладчиком получает первую годную деталь, при необходимости исправляя программу.

Плюс такого подхода в том, что программисту не нужно разбираться в чужих эскизах и технологиях, проще исправить свои ошибки или просто переделать технологию, потому что нашёл более удобный способ.

Плюсы отладки УП вместе с оператором гарантируют, что оператор не будет заниматься самодеятельностью и писать свои программы, тратя на это станочное время. Но бывают глупые ситуации, когда управляющая программа попадает только в архив, а операторы сами пишут свои программы и зовут технолога только исправить технологию. Или не зовут, в результате чего годами деталь делается не по технологии. Иногда оператор может забыть скопировать свою программы и при отладке новой партии той же детали будет писать программу заново.

Конечно, вариантов существует множество. Встречал случаи, когда покупался новый станок, за него становился простой токарь и давались задания. Токарь не знал, что такое ноль детали и привязка инструмента — он касался детали резцом, записывал значение типа Z-523,489 и, отталкиваясь от этих чудесных цифр, писал простенькую программы без использования циклов и вспомогательных кодов (например, СОЖ включал кнопкой, а не через M-коды). А бывает наоборот — станок обслуживается инженером с вышкой, который тут же около станка на компьютере пишет УП с использованием специализированного софта, отлаживает, меняет детали, пишет следующие программы во время обработки и т.д.

Источник

Вид дефекта

Причина дефекта

Способы устранения дефекта

Часть цилиндрической поверхности осталась необработанной.

Недостаточный припуск на обработку.

Проконтролировать размеры заготовок, сопоставив их с размерами на чертеже.

Неправильно выполнено центрование:

— центровочные отверстия возможно смещены от оси заготовки.

Проверить расстояние от оси центрового отверстия до торца.

Заготовка закреплена в патроне с недопустимым биением.

При закреплении необходимо добиваться минимального биения заготовки.

Часть торцовой поверхности осталась необработанной.

Недостаточный припуск на обработку.

Заменить заготовку на другую с большим припуском.

Заготовка установлена в патроне с перекосом.

Тщательно выверять заготовку перед закреплением, устранять биение по торцу.

Неправильные размеры обточенной поверхности.

Ошибка в измерении при снятии пробной стружки.

Тщательно измерять заготовку при пробных проходах.

Перед установкой размера по лимбу не выбран люфт.

Выбирать люфт при пользовании лимбом.

Ненадежно закреплены упоры.

Надежно закрепить винты упоров.

Овальность.

Биение шпинделя.

Отрегулировать подшипник.

Биение шпинделя вследствие износа его подшипников.

Поставить в известность мастера, после чего вызвать дежурного слесаря-механика, устранить биение.

Перекос переднего центра вследствие загрязнения конической расточки шпинделя.

Очистить передний центр и расточку.

Конусность.

Смещение оси центра задней бабки относительно центра шпинделя.

Необходимо устранить смещение оси центра задней бабки.

Перекос заднего центра вследствие загрязнения конической расточки пиноли задней бабки.

Очистить центр и коническую расточку пиноли задней бабки от возможных загрязнений.

Высокий износ из-за неправильной термообработки быстрорежущего резца или присутствие микротрещин в твердосплавной пластинке.

Произвести замену резца.

Не выбран люфт в поперечных салазках суппорта (возможен отжим салазок).

Устранить люфт.

Ненадежно закреплен резец в резцедержателе (возможен отжим резца).

Закрепить более надежней резец в резцедержателе.

Срабатывание направляющих суппорта или станины.

Сдать станок в ремонт.

Бочкообразность.

Под действием отжимающего усилия резца происходит прогиб заготовки

Необходимо уменьшить глубину резания и подачу.

Возможен износ средней части станины, из-за чего резец становится ниже центра.

Необходимо шлифовать или шабрить станину до устранения выработки.

Седлообразность (меньший диаметр со стороны передней бабки).

Резец втягивается в заготовку, большой передний угол, затупился резец или ненадежно закреплен в резцедержателе.

Затяните болты резцедержателя надежней. Заменить или переточить резец.

Седлообразность (меньший диаметр со стороны задней бабки).

Отжимается заготовка резцом из-за большого вылета и ненадежного крепления пиноли.

Надежно закрепить пиноль и уменьшить ее вылет.

Задиры.

Резец установлен ниже центра.

Установить резец по центру.

Повышенная шероховатость обработанной поверхности.

Плохо заточен резец.

Переточить резец и довести режущую кромку резца.

Низкая обрабатываемость (вязкие стали, закаленная и другие).

Для улучшения обрабатываемости необходимо термообработать заготовку.

При подрезке торцов размер по длине не выдерживается.

Шпиндель имеет осевой люфт.

Необходимо отрегулировать упорный подшипник шпинделя. При использовании люнета сцентрировать кулачки патрона.

При работе с лимбом продольной подачи не выбран люфт.

Выбрать люфт при работе по лимбу.

Работа с продольным упором, но заготовка не упирается в уступы кулачков или упор в шпинделе имеет осевое смещение.

Установить шпиндельный упор в правильное положение. Надежно закрепить заготовку при этом не допускать осевого смещения.

Не вовремя выключена автоматическая подача.

Выключайте автоматическую подачу за 1 – 2 мм до контрольной риски и доводите резец при помощи ручной подачи.

Заготовка слабо закреплена.

Расточить кулачки патрона, разобрать механизмы патрона и промыть их в керосине. При повторении дефекта необходимо сменить патрон.

Наличие на обработанной поверхности спиральной или винтовой риски.

Неправильная установка резца.

Выставить резец в правильное положение, применить подвижной люнет при необходимости.

Нечистый торец обработанной детали со стороны отрезки.

Неправильная заточка режущей части резца (углы и режущая кромка).

Переточите резец.

Не перпендикулярность торцовой поверхности к оси обработанной детали.

Из-за люфтов в направляющих поперечных салазок суппорта происходит отжим резца.

Подтяните клин поперечной салазки суппорта.

Большой вылет резца (отжим резца).

Необходимо уменьшить вылет резца.

Дробление.

Зазор в опорах шпинделя.

Отрегулируйте подшипники.

Зазор в направляющих суппорта.

Подтяните клинья и планки суппорта.

Слабое закрепление резцов.

Закрепите резцы.

Неплотно зажата заготовка в патроне.

Необходимо расточить кулачки или заменить патрон.

Большой вылет резца.

Уменьшите вылет резца.

Заготовка имеет вибрацию при обработке.

Примените люнет

Резец установлен не по центру.

Выставить резец по центру.

Плохо закреплена заготовка в центрах.

Надежнее закрепить заготовку.

Неточная ширина канавки.

Неточность ширины мерного резца.

Заточить широкий резец с правильным размером, а узкий резец заменить.

Неточность при контроле протачивания канаки в разбивку (разбежку) или последовательном врезании.

Можно прорезать контрольные риски, которые будут ограничивать ширину канавки, после чего применить упоры с обеих сторон суппорта ограничивающие разбивку.

Неточная глубина канавки.

Ошибка при отсчете числа делений по лимбу.

Замеряйте точнее глубину канавки при помощи шаблонов и глубиномеров.

Не выбран люфт поперечной подачи.

Выбирайте люфт.

Резец установлен не перпендикулярно к оси детали.

Проверьте установку резца.

Резец «Сам затягивается» в деталь.

Закрепите надежней резец. Переточите передний угол резца путем его уменьшения.

Боковые стороны канавки не перпендикулярны к оси детали.

Резец установлен не перпендикулярно к оси детали.

Проверьте установку резца.

Резец имеет малый вспомогательный угол в плане.

Необходимо правильно заточить резец.

Не выдержано расположение канавки относительно торца или уступа обрабатываемой детали.

Неточность установки резца по упору.

Проверить установку упора и резца.

Захват резцом стружки большой толщины (подрыв).

Большой люфт между винтом и гайкой поперечных салазок.

Отрегулировать люфт.

Биение шпинделя.

Отрегулировать передний подшипник шпинделя.

Повышенная шероховатость поверхностей канавки.

Вибрация резца (большая ширина или вылет).

Работайте более узким резцом, протачивайте канавки в разбивку или используйте жесткий резец.

ОПАСНОСТИ В РАБОТЕ:

- Ранение глаз отлетающей стружкой

- Ранение рук при прикосновении их к обрабатываемой детали.

- Ранение рук при неправильном обращении с резцом.

- Ранение осколками плохо склеенной древесины, косослойной, суковатой.

Чем опасен токарный станок?

Опасности для оператора и других сотрудников в зоне токарного станка возникают из-за самой природы процесса токарной обработки; многочисленные вращающиеся части могут создавать опасные области, затягивающие одежду, волосы или пальцы; стружка и детали могут вылететь во время производства, подвергая опасности зрение и

Какие есть токарные станки?

Виды токарных станков

- Токарно-винторезный станок

- Точность токарно-винторезных станков

- Токарно-карусельные

- Лобовой (лоботокарный) станок

- Токарно-револьверный станок

- Автомат продольного точения

- Многошпиндельный токарный автомат

- Токарно-фрезерный обрабатывающий центр

Какие правила безопасности работы на токарном станке необходимо соблюдать чтобы избежать травматизма?

На рабочем месте должна быть чистота и порядок. Запрещается загромождать проходы. Приём пищи, и курение разрешается в специально отведённых местах в определённое время. Запрещается выполнять работы под воздействием препаратов, снижающих скорость реакции (алкоголь, наркотики, лекарства).

Что запрещается делать во время работы на токарном станке?

Не разрешается класть детали, инструмент и другие предметы на станину станка, крышку передней бабки, на станок, а также оставлять инструмент на обрабатываемой детали и закрепляющих приспособлениях. Своевременно удалить стружку с рабочего места при помощи специального крючка или щетки – сметки.

Какие меры безопасности следует соблюдать при работе на фрезерном станке?

Руки не должны попадать в опасную зону, где велика вероятность повреждения вращающейся фрезой. При наличии дефектов и повреждений на фрезе использовать ее категорически запрещается, в том числе при наличии трещин, раскрошенных участков и прижогов. Следует своевременно удалять стружку, скопившуюся на оправке и фрезе.

Что запрещается во время работы на фрезерном станке?

При работе на фрезерных станках запрещается: (01) установка и смена фрез на станке без применения специальных приспособлений, предотвращающих порезы рук; (02) вводить руки в опасную зону вращения фрезы; (03) открывать и снимать ограждения и предохранительные устройства; (04) становиться на движущийся стол фрезерного

Какие есть фрезерные станки?

Основные виды фрезерных станков

- Горизонтально-фрезерные

- Вертикально-фрезерные (консольные)

- Универсальные и широкоуниверсальные станки

- Бесконсольные фрезерные

- Продольно-фрезерные

- Копировально-фрезерные (объемно-фрезерные)

- Шпоночные фрезерные

- Фрезерные станки, оснащенные ЧПУ

Какие требования предъявляют к организации рабочего места фрезеровщика?

Пол должен быть ровным, без выбоин и неровностей, на нем не должно быть потеков и капель масла или СОЖ. Следует своевременно очищать станки от стружки. Уровень шума на рабочем месте должен быть не выше 70 дБ. Оптимальная освещенность — 200 лк.

Что называется рабочим местом фрезеровщика?

Ф. Безъязычного. На этот раз разберем рабочее место фрезеровщика и его обслуживание. Рабочее место – это закрепленная за рабочим (бригадой) часть производственной площади, оборудованная и оснащенная техническими средствами и устройствами в соответствии с характером выполняемых работ.

Какие бывают виды резцов?

По конструкции бывают: Прямые — резцы, у которых ось головки резца является продолжением или параллельна оси державки. Отогнутые — резцы, у которых ось головки резца наклонена вправо или влево от оси державки. Изогнутые — резцы, у которых ось державки при виде сбоку изогнута.

Как работают на токарном станке?

При включении вращения шпинделя заготовка оборачивается с заданной скоростью. Регулируя суппорт можно приближать или удалять от заготовки резец. За счет вращения детали при примыкании к ней резца осуществляет снятие материала с высокой точностью. При обработке крупных заготовок применяется задняя бабка.

Как устроен Токарный станок по дереву?

Токарный станок по обработке древесины СТД-120М и его части: 1 – основание; 2 – электродвигатель; 3 – станина; 4 – ограждение ременной передачи(кожух); 5 – магнитный пускатель; 6 – передняя бабка; 7 – шпиндель; 8 – подручник; 9 – задняя бабка.

Какие технологические операции можно производить на станке 16к20?

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Где применяется токарный станок?

Токарные станки используются при механической обработке заготовок из разных материалов в процессе вращения. Это оборудование необходимо для создания конических, цилиндрических и сферических поверхностей. С помощью токарных станков нарезается резьба и проводится сверление.

Кто первый в мире изобрел токарный станок?

Кто первый в мире изобрел токарный станок?Жак де ВокансонТокарный станок / ИзобретательЖак де Вокансон — французский механик и изобретатель.

Десятый сын в бедной семье перчаточных дел мастера. Учился в школе иезуитов, затем монахов-минимов. В 1727 г. открыл собственную мастерскую в Лионе и начал конструировать различные механические игрушки, в том числе человекоподобные. ВикипедияИскать: Кто первый в мире изобрел токарный станок?

Кто изобрел токарный станок в 1800 году?

Модсли

Кто изобрёл токарный станок в 16 веке?

Жак Бессон

В каком году появился первый токарный станок?

Механизированный же суппорт появился позднее, только в начале 18-го века. Первый полностью задокументированный цельнометаллический токарный станок был создан около 1751 года, до того эти приспособления содержали немалое количество деревянных деталей, число которых сокращалось с годами.

Что запрещается делать при работе на токарном станке?

Не разрешается класть детали, инструмент и другие предметы на станину станка, крышку передней бабки, на станок, а также оставлять инструмент на обрабатываемой детали и закрепляющих приспособлениях. Своевременно удалить стружку с рабочего места при помощи специального крючка или щетки – сметки.

Как классифицируются фрезерные станки?

В общем случае фрезерные станки можно подразделить на две основные группы: общего назначения или универсальные фрезерные станки (вертикально-фрезерные, горизонтально-фрезерные, продольно-фрезерные

Какие современные фрезерные станки?

Разновидности фрезерных станков

- Вертикально-фрезерные Достаточно распространенным типом станков данной категории является вертикально-фрезерный станок.

- Горизонтально-фрезерные

- Сверлильно-фрезерные

- Универсальные

- Настольные

- Фрезерные с ЧПУ

- Фрезерные обрабатывающие центры с ЧПУ

- Настольные с ЧПУ

Сколько типов фрезерных станков?

поверхностей: консольно-фрезерные, бесконсольно-фрезерные, продольно-фрезерные и копировально-фрезерные. Из станков для других видов фрезерной обработки получили распространение зубофрезерные, резьбофрезерные, шлицефрезерные и шпоночно-фрезерные станки.

Какой режущий инструмент применяют при работе на токарном станке?

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, фасонный инструмент и др. Токарные резцы являются наиболее распространенным инструментом, они применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.

Какие фрезерные станки применяют на промышленных предприятиях для обработки заготовок?

Горизонтально-фрезерные станки

Применяется для обработки небольших деталей/заготовок. Конструкция станка позволяет обрабатывать винтовые и фасонные, горизонтальные и вертикальные поверхности, а также углы и пазы. Работы выполняются с помощью дисковых и цилиндрических, угловых и концевых, торцевых и фасонных фрез.

Чем отличается Вертикальный фрезерный станок от горизонтального?

Вертикальные фрезерные станки: такие станки оснащены вертикальным шпинделем и инструментами, закрепленными перпендикулярно столу. Горизонтальные фрезерные станки: такие станки оснащены горизонтальным шпинделем и инструментами, закрепленными параллельно столу.

Что можно сделать на фрезерном станке по металлу?

Что можно сделать на фрезерном станке?

- Для фрезеровки можно использовать следующие твердые материалы: древесина, фанера, ДВП, ДСП, МДФ, акрил, ПВХ, поликарбонат, пенопласт, полистирол.

- В рекламной сфере фрезерную резку используют для изготовления:

Кто работает у станка?

Под названием «Оператор станков с ПУ» скрываются на самом деле две профессии: «Станочник широкого профиля» и «Оператор станков с ЧПУ» (с числовым программным управлением). В каждую из них вложены еще по четыре самых массовых профессии металлообработки: токарь, фрезеровщик, сверловщик, шлифовщик.

Что нельзя делать на токарном станке?

Во время работы станка не брать и не подавать через работающий станок какие-либо предметы, не подтягивать болты, гайки и другие соединительные детали станка. 3.6. Остерегаться наматывания стружки на обрабатываемый предмет или резец, не направлять вьющуюся стружку на себя.

Как работает станок с ЧПУ?

Его работа основана на действии вращающейся фрезы, которая осуществляет контакт с расположенной на рабочем столе деревянной заготовкой. Фрезы могут иметь самые различные формы и самые разнообразные углы заточки. Осуществляя вращение на огромных скоростях они высверливают, гравируют, раскраивают материал.

Что нужно для токарного станка?

Комплектующие для токарных станков по металлу

- коробка передач, шпиндель и ходовая часть – для настройки интенсивности обработки;

- суппорт и фартук – узел, ответственный за преобразование механической энергии в поступательные движения, передаваемые резцу;

- задняя бабка – подвижное крепление для вращающихся центров.

Как сделали первый токарный станок?

– изобрел токарный станок для нарезки цилиндрических и конических винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес.

Кто первый создал токарный станок?

Кто первый создал токарный станок?Жак де ВокансонТокарный станок / ИзобретательЖак де Вокансон — французский механик и изобретатель.

Десятый сын в бедной семье перчаточных дел мастера. Учился в школе иезуитов, затем монахов-минимов. В 1727 г. открыл собственную мастерскую в Лионе и начал конструировать различные механические игрушки, в том числе человекоподобные. ВикипедияИскать: Кто первый создал токарный станок?

Кто изобрел токарный станок в 18 веке?

– изобрел токарный станок для нарезки цилиндрических и конических винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра Первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес.

Для чего для чего нужна задняя бабка?

Задняя (упорная) бабка — узел токарного станка для фиксации (поджатия) обрабатываемых заготовок с помощью упорного или вращающегося центра. На универсальных станках также используется для установки режущего инструмента: сверл, зенкеров, разверток.

Как устроен суппорт токарного станка?

Суппорт станка имеет крестовую конструкцию и состоит из трех основных движущихся узлов – каретка суппорта, поперечные салазки суппорта, резцовые салазки. В технической литературе эти узлы называют по разному, например, каретка суппорта может называться – нижние салазки, продольные салазки, продольная каретка.

Как устроен токарный станок по металлу?

Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Какие меры безопасности следует соблюдать при работе на станке?

Работать на станке в рукавицах или перчатках, а также с забинтованными пальцами без резиновых напальчников запрещается. Надежно и жестко закреплять обрабатываемую деталь на станке и режущий инструмент. Вес и габариты деталей должны соответствовать паспортным данным станка.

Что изобрёл т Модсли?

Наконец, Модсли впервые изобрел микрометр с точностью измерения до одной десятитысячной доли дюйма, или около 3 мкм. Он назвал его «лордом-канцлером», поскольку им пользовались, чтобы решать любые вопросы, возникавшие в его мастерских относительно точности измерения деталей.

В чем разница между токарным и фрезерным станком?

На фрезерном станке можно обрабатывать детали различных форм, а на токарном станке выполняется обработка исключительно деталей – тел вращения (цилиндр, конус).

Несмотря на высокое качество современных токарных станков, совершенство методов обработки, точность применяемых измерительных инструментов и наличие других благоприятных условий, влияющих на точность обработки детали, достигнуть абсолютно точных размеров и правильной формы невозможно.

Рассмотрим подробнее основные причины возникновения погрешностей при токарной обработке.

Погрешности, вызываемые неточностью станка и зажимного приспособления

1. Допускаемые отклонения от заданной точности при сборке станка, а также в результате износа его частей отражаются на правильности формы обрабатываемых деталей. Так, например, при обтачивании детали на станке, шейки шпинделя которого овальны, поверхность детали получается также овальной, (эллиптичной), а не цилиндрической, так что при измерении двух взаимно перпендикулярных диаметров детали в одном и том же поперечном сечении получаются разные результаты.

2. Другим видом отклонения от правильной формы цилиндрических деталей, обрабатываемых на токарных станках, является их конусность, получающаяся вследствие неправильно установленной передней (если обрабатываемая деталь закреплена в патроне) или задней бабки (при установке детали в центрах).

3. Погрешности при обработке детали во многих случаях вызываются недостаточной точностью или неисправностью зажимных приспособлений. Очевидно, например, что при обработке наружной поверхности втулки, насаженной на оправку с сильно изношенными центровыми отверстиями, требуемой концентричности наружной поверхности с поверхностью отверстия не получится. Неточность формы детали обусловливает и неточность ее размеров.

Погрешности, вызываемые неточностью формы, размеров и установки режущего инструмента

1. Во многих случаях точность размеров и формы обрабатываемой детали или отдельных участков ее зависит от точности размеров и формы применяемого режущего инструмента. Ширина канавки, обрабатываемой мерным резцом, получится равной требуемой лишь при условии, что длина режущей кромки резца соответствует ширине канавки.

2. Очевидна также и зависимость точности размера детали от точности установки резца в рабочее положение, например на требуемый диаметр детали по лимбу. Если точный по ширине прорезной резец при обработке канавки, о которой говорилось выше, установлен так, что главная режущая кромка его не параллельна оси детали, то ширина канавки получится больше ширины резца и форма ее будет неправильна.

3. Существенное значение имеет износ режущего инструмента в процессе работы, который иногда настолько велик, что диаметр детали у конца, расположенного у передней бабки, получается несколько больше диаметра конца детали, с которого начато обтачивание (у задней бабки).

Погрешности, вызываемые неточностью измерительного инструмента и его неправильным использованием

1. Погрешности, возникающие из-за некачественного измерительного инструмента встречаются редко при надлежащей организации производства, так как все измерительные инструменты тщательно контролируются перед выпуском в продажу и выдачей на рабочее место. Более точные измерительные инструменты (штангенциркули, микрометры и т. д.) снабжаются специальными паспортами, в которых указываются погрешности данного инструмента.

2. Величина погрешностей измерений может быть весьма существенной, если для данного измерения применяется инструмент несоответствующей точности. Например, наибольшая точность измерения, которая может быть достигнута при помощи кронциркуля и линейки с делениями, составляет около 0,3 мм. Использование этих инструментов для более точных размеров является источником погрешностей измерений.

3. Неправильная установка инструмента относительно измеряемой поверхности может привести к значительной ошибке измерения. Например, при измерении диаметра отверстия не в плоскости, перпендикулярной к оси детали, а в плоскости, расположенной наклонно по отношению к этой оси, погрешность в измерении неизбежна.

4. Погрешность измерений получается и в том случае, когда во время измерения не учитывается температура детали. Очевидно, что если измерять нагревающуюся в процессе резания и еще не остывшую деталь, то размер ее будет больше соответствующего размера охлажденной детали.

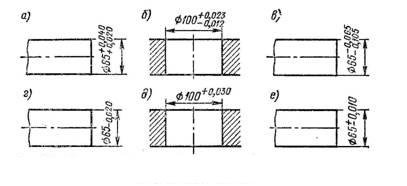

Допуск

Допуск на неточность обработки деталей — это разность между наибольшим и наименьшим предельными размерами. Так, например, если наибольший предельный размер вала 65,040 мм, а наименьший — 65,020 мм, то допуск в данном случае равен 65,040 — 65,020 = 0,020 мм.

Допуск на обработку колеблется, как правило, в пределах от нескольких десятых до нескольких тысячных долей миллиметра, что требует обязательного увеличения масштаба.

Рис. 1. Примеры обозначения отклонений на чертежах.

Допустимые предельные отклонения размеров детали от номинальных могут указываться на чертежах числовыми отклонениями, которые проставляются с соответствующими знаками: положительные со знаком (+), отрицательные со знаком (-) вслед за данным размером (рис. 1). Отклонение, равное нулю, на чертеже не указывается. Верхнее и нижнее отклонения записываются одно под другим: верхнее — выше, нижнее — ниже, в долях мм.

Добрый день всем, уважаемые коллеги. Знаю, что тема тертая-перетертая, перечитал много тем, но так и не нашел однозначного ответа. В плане приобретение токарно-винторезного на производство. Практически вся работа — чернушка, до 100, редко — до 150 мм диаметром. Изредка нж типа 20х13…40х13, бронза. Квалитеты в подавляющем большинстве до 9, редко 8. Помимо своей работы, буду догружать сторонкой тех же размеров.

Нравится ИЖ-250. Но он будет б/у. Либо есть китайцы новые. В станках я, скажем так, не силен (работать будет наемный токарь), состояние б/у машины не оценю. Нал не желателен, т.к. сложно — я на ОСН, да и на баланс его потом ставить проблемно. Китайцы… Выбор есть, никаких предубеждений не имею, у меня весь сварочный участок укомплектован китайской техникой (Аврора) — я доволен. Но слышал много негатива про точность, надежность и ресурс.

Бюджет… Хотелось бы в 500…700 уложиться.

Накидайте пищи для ума, коллеги. Заранее большое спасибо.

Изменено 04.03.2023 19:23 пользователем Alex_GM

Дата публикации:

14.03.2018 19:25

Продолжительность:

03:54

Ссылка:

https://thewikihow.com/video_B9lbilNmphQ

Действия:

Источник:

Описание

Подписывайтесь на наш Telegram канал!@thewikihowоткрытьМониторим видео тренды 24/7

Что еще посмотреть на канале Юрий Самоненко

Фото обложки и кадры из видео

Станок Ошибок Не Прощает, Юрий Самоненко

https://thewikihow.com/video_B9lbilNmphQ

Аналитика просмотров видео на канале Юрий Самоненко

Гистограмма просмотров видео «Станок Ошибок Не Прощает» в сравнении с последними загруженными видео.

Похожие видео

05:00

72 453 просмотра.

01:03

27 054 просмотра.

12:32

643 просмотра.

06:42

1 726 просмотров.

08:58

366 просмотров.

10:15

318 просмотров.

20:59

416 просмотров.

22:54

382 просмотра.

03:49

354 просмотра.

Похожие видео

Дополнительные материалы

ЧПУ ОШИБОК НЕ ПРОЩАЕТ!!! #Shorts #cnc #machining #metalwork #metalworking #metalgroupkh #cncmashinПодробнее

ЧПУ не прощает ошибок Gildemeister CT40Подробнее

Токарка ошибок не прощает!!! или как потратить 1.5 часа БЕСТОЛКУ!!!Подробнее

ЧПУ не прощает ошибок! Берегите нервы!Подробнее

Станок ошибок не прощает 2Подробнее

ЧПУ не прощает ошибок! Восстание машин неизбежно!Подробнее

ЧПУ ошибок не прощает! Восстание машин против человечества!Подробнее

Report Video

Found this content disturbing or inciting religious hatred ? email us along with this video url.

[email protected]

Embed Video

Published on May 25, 2019 at 05:05 pm

Если вы без валерьянки, то будьте осторожны: сегодняшнее видео может потрясти вас до глубины души, ведь в нем собраны самые страшные и досадные ошибки станковой обработки

Это видео не про то как ЧПУ красиво и точно вытачивает детали. Это видео про боль, инженерно-токарную боль!

Купить чпу http://ali.ski/PkwZZP

Funny Cat Videos Motive

Here at Funny Cat Videos, we take funny cat videos seriously, so when it came time for us to determine what videos would do a lazy day justice, we had some pretty stringent parameters. Our picks needed to have insanely good replay value. They needed to have relatable characters and stories easy enough to invest in that even someone hunkered-down with the flu could still enjoy what s going on. And lastly, longer cat movies, Cute Cats, Funny cats, Funniest Cats Compilation and funny animal videos took priority in our research, for obvious reasons (read: time consumption).