Subaru Legacy B4 2006 года выпуска приехал в наш автосервис по нескольким причинам. Однако сегодня мы расскажем лишь об одной из них — ремонт системы контроля динамики автомобиля VDC (Vehicle Dynamics Control).

Включаем зажигание, видим, что индикатор отключенной системы VDC, гаснуть не собирается. Значит в блоке управления присутствуют коды неисправностей.

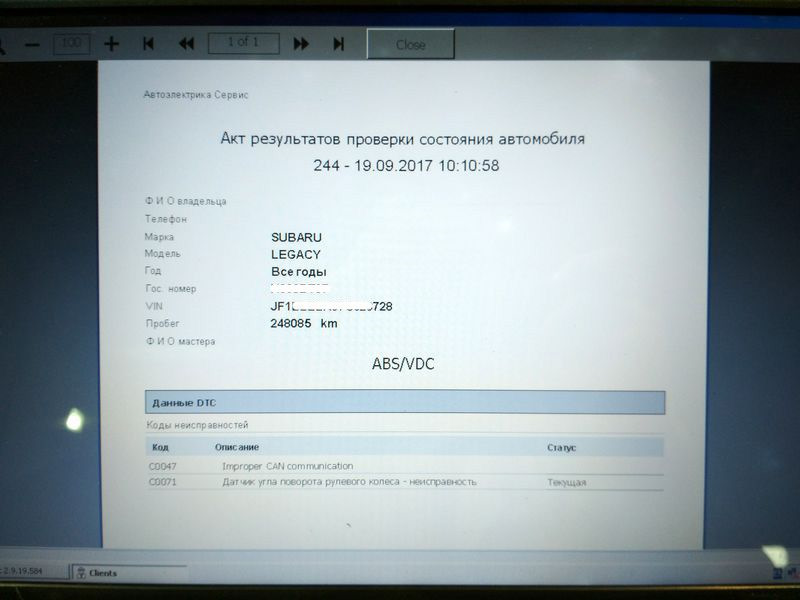

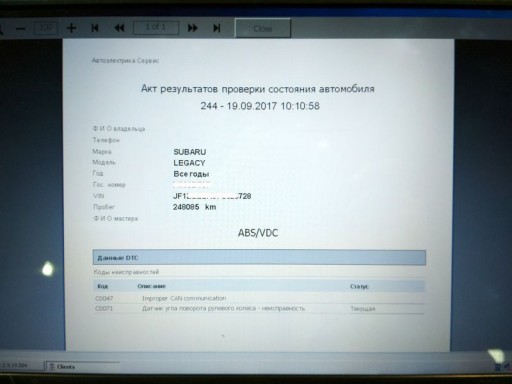

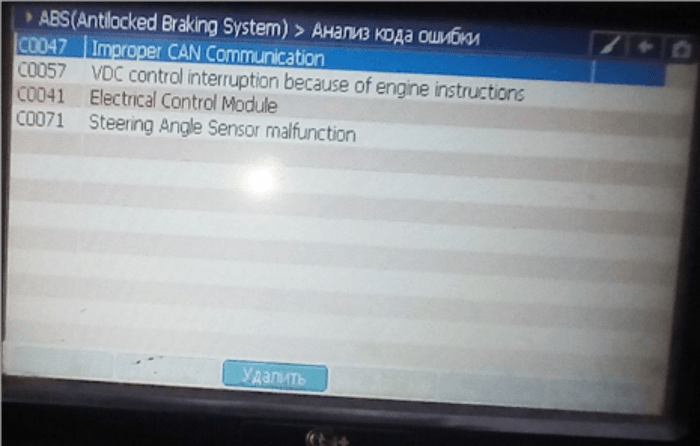

Подключаем диагностический прибор к автомобилю, соединяемся с блоком управления VDC и считываем коды неисправностей. Которых оказалось два:

— C0047 — Improper CAN communication

— C0071 — Датчик угла поворота рулевого колеса — неисправность

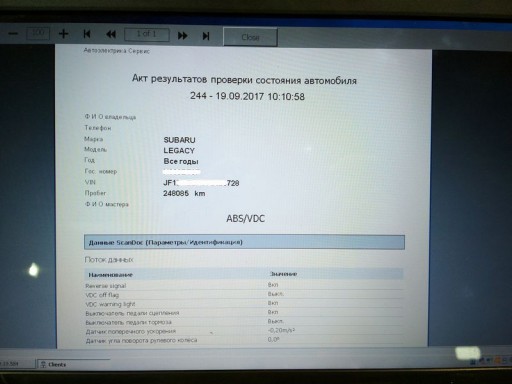

Первая ошибка удалилась и больше не появилась, а C0071, по датчику поворота руля, была текущей. Кроме того, в данных, значение датчика угла поворота руля было равно нулю и не изменялось при вращении рулевого колеса.

Добрались до разъёма датчика и померили напряжения на нём.

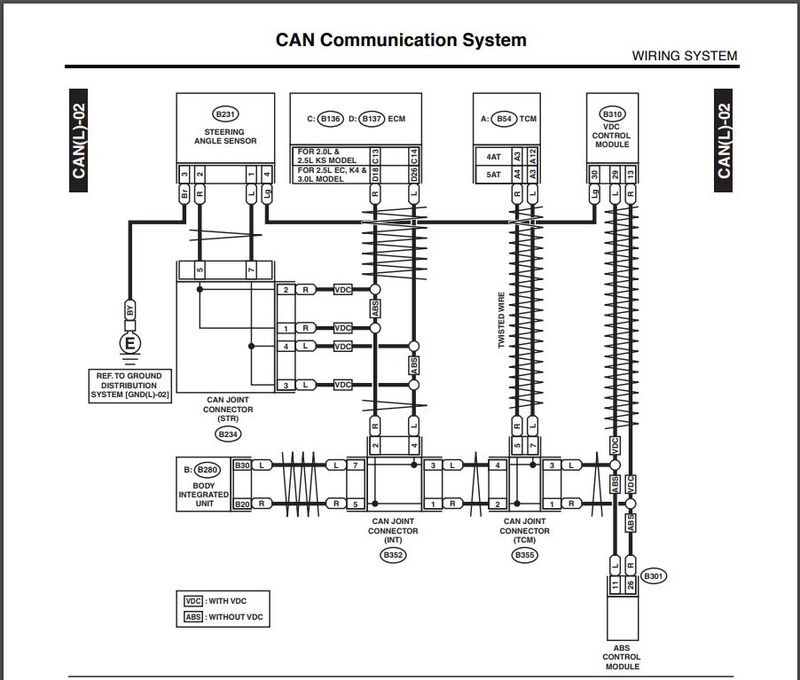

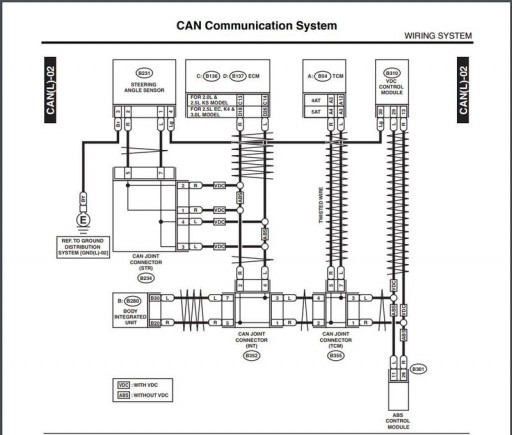

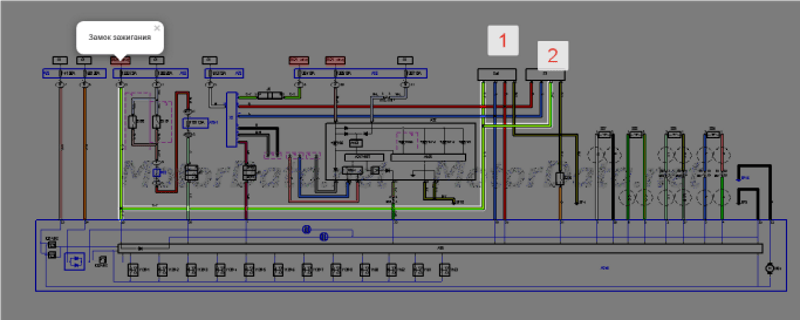

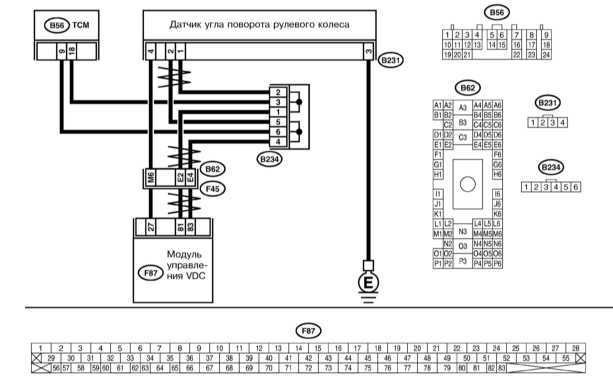

Согласно электросхеме:

— 1 и 2 pin — цифровая шина CAN, у нас это белый и синий провода (переплетены косичкой). На них, при включенном зажигании, относительно массы, 2.4-2.6В.

— 3 pin — масса, у нас это чёрный провод.

— 4 pin — питание датчика, у нас это красный провод. На нём при включенном зажигании, относительно массы, 12В.

Всё было в норме, поэтому было решено снять датчик и посмотреть что там к чему ))

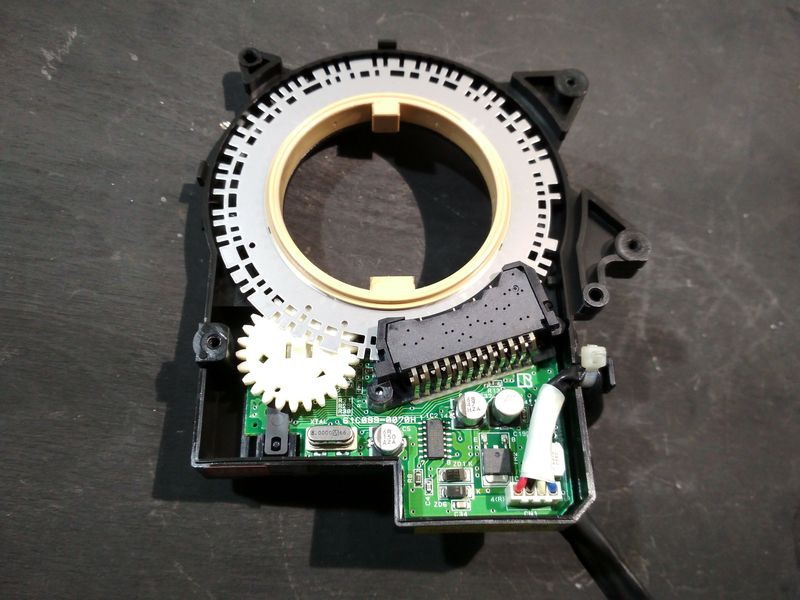

Для того чтобы снять датчик, нужно снять подушку безопасность водителя. Затем снимаем руль и шлейф. И откручиваем от шлейфа сам датчик, который на фото выше.

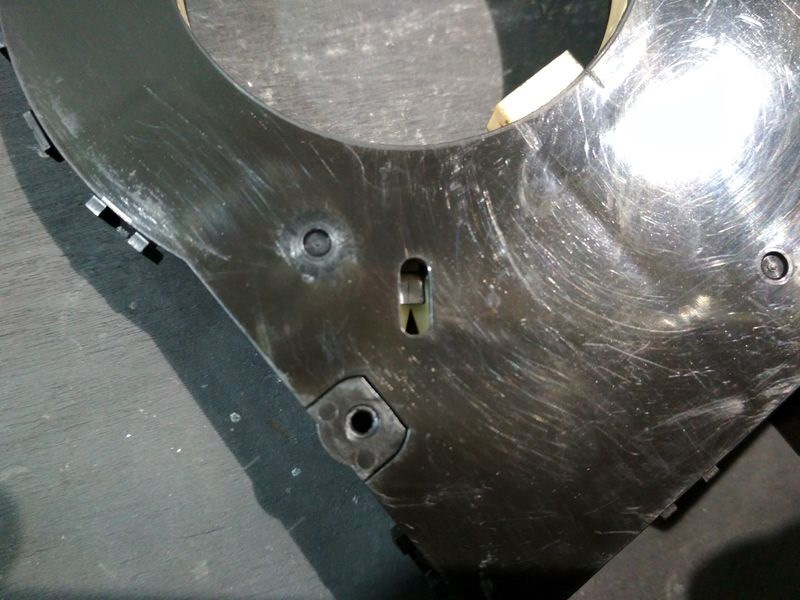

После того как мы разобрали корпус датчика, обнаружился «рассинхрон между шестернёй и задающей пластиной». По всей видимости, кто-то что-то уже тут настраивал…

Устанавливаем метки друг напротив друга и собираем всё в обратной последовательности.

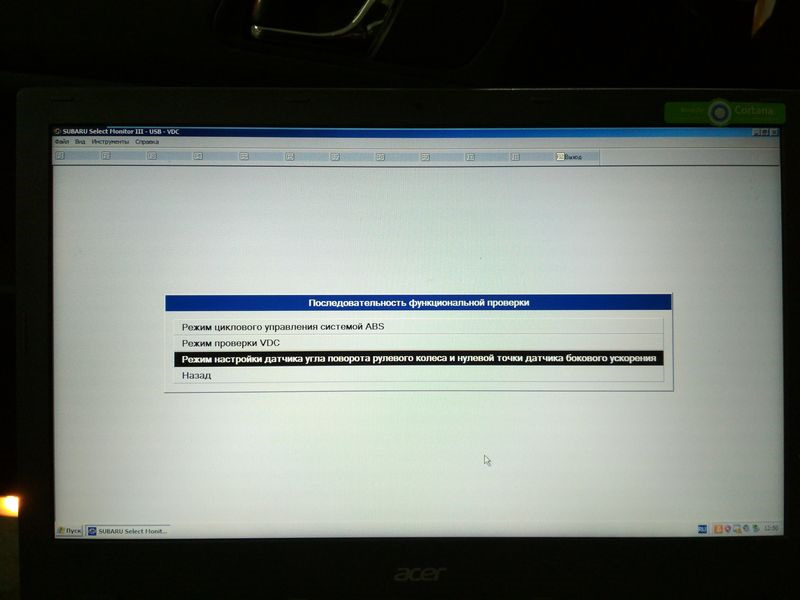

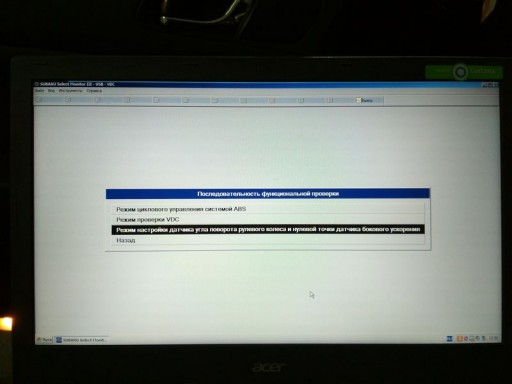

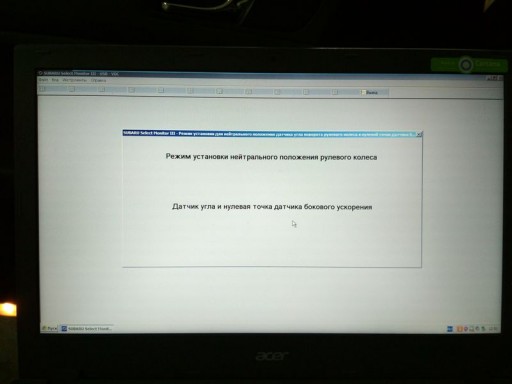

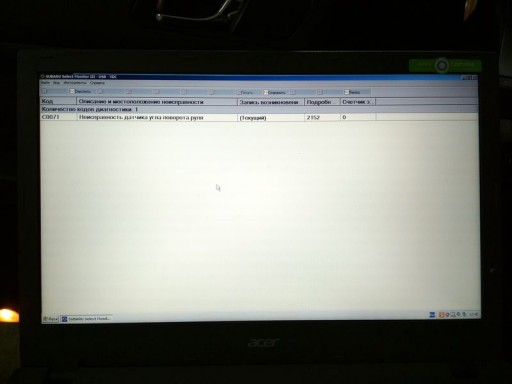

Теперь осталось лишь обучить датчик. Для этого запускаем дилерскую программу SSM3 — Subaru Select Monitor III, соединяемся с ЭБУ VDC и выбираем Режим настройки датчика угла поворота рулевого колеса и нулевой точки датчика бокового ускорения.

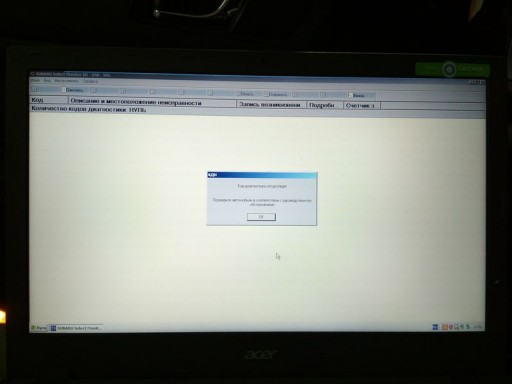

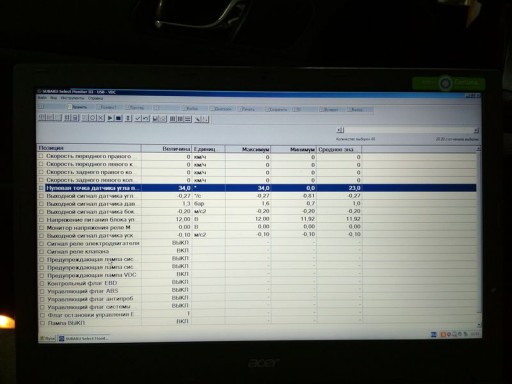

Процедура инициализации прошла успешно, ошибка C0071 тут же ушла, датчик начал реагировать на вращение руля, система VDC заработала в штатном режиме.

Традиционно, больше информации по этому вопросу, можно получить в оригинальной статье на нашем сайте — г.Томск, Автоэлектрика Сервис.

Subaru Legacy B4 2006 года выпуска приехал в наш автосервис по нескольким причинам: 1) чип-тюнинг — динамичная версия, с отключенным контролем работы каталитического нейтрализатора и системы EGR; 2) диагностика системы Airbag; 3) ремонт системы контроля динамики автомобиля — VDC (Vehicle Dynamics Control).

В сегодняшней статье подробно разбираем только третью причину, а именно диагностику и ремонт системы VDC (Vehicle Dynamics Control).

Subaru Legacy — Компьютерная диагностика ABS/VDC

Итак, включаем зажигание, видим, что индикатор отключенной системы VDC, гаснуть не собирается. Значит в блоке управления присутствуют коды неисправностей.

Подключаем к автомобилю диагностический сканер ScanDoc и считываем коды ошибки из блока. Их было две:

- C0047 — Improper CAN communication

- C0071 — Датчик угла поворота рулевого колеса — неисправность

Первая ошибка удалилась и больше не появилась, а C0071, по датчику поворота руля, была текущей.

Заходим в данные, чтобы посмотреть на значение датчика угла поворота руля. Значение было на нуле и при вращении рулём, не изменялось. Попытка провести инициализацию (обучение), оказалась безуспешной. Было принято решение добраться до него и посмотреть что там к чему ))

Subaru Legacy — Steering Angle Sensor и его ремонт

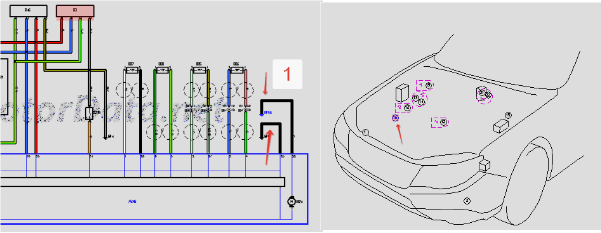

Снимаем подрулевой кожух, находим разъем датчика. Он белый, 4х-пиновый, провода: чёрный, красный, синий, белый.

Смотрим электросхему. На датчик угла поворота рулевого колеса (Steering Angle Sensor), приходят четыре провода:

- 1 и 2 pin — цифровая шина CAN, у нас это белый и синий провода (переплетены косичкой). На них, при включенном зажигании, относительно массы, 2.4-2.6В.

- 3 pin — масса, у нас это чёрный провод.

- 4 pin — питание датчика, у нас это красный провод. На нём при включенном зажигании, относительно массы, 12В.

С электропроводкой всё оказалось в порядке. Решили снять датчик. Для этого снимаем подушку безопасности водителя.

Снимаем шлейф подушки безопасности и кнопок руля, вместе с датчиком.

Откручиваем датчик угла поворота рулевого колеса, от шлейфа.

После того как мы разобрали корпус датчика, обнаружился «рассинхрон между шестернёй и задающей пластиной». По всей видимости, кто-то что-то уже тут настраивал…

Устанавливаем метки друг напротив друга и собираем всё в обратной последовательности.

Subaru Legacy — Инициализация датчика в Subaru Select Monitor III

Почему-то ScanDoc — наша рабочая лошадка, отказался обучать Steering Angle Sensor. Поэтому подключились к автомобилю с помощью SSM3 (Subaru Select Monitor III). Видим всё туже неисправность C0071.

Выбираем Режим настройки датчика угла поворота рулевого колеса и нулевой точки датчика бокового ускорения.

Запускаем эту процедуру и ждём какое-то время.

Процесс обучения завершился успешно, ошибка C0071 тут же пропала.

Заходим в данные и видим, что датчик реагирует на вращение руля и его показания адекватны.

Индикатор неисправности в системе VDC погас, всё заработало в штатном режиме.

Другие статьи на нашем сайте, по диагностике автомобилей Subaru, с помощью программы Subaru Select Monitor:

- Subaru Legacy Outback — ABS/VDC ошибка C0074

- Subaru B9 Tribeca — Мигает индикатор AT Oil Temp

Записаться на ремонт и задать вопросы по данному материалу, вы можете на странице Контакты.

Ремонт

Subaru Forester 2009-2010 SH, 2,0, VDC , правый руль.

Честно говоря Subaru, не то чтобы не люблю… отношусь к ним, осторожно-уважительно, соблюдая дистанцию. Чтобы в случае чего было место для маневра. Этому научил приобретенный опыт, когда завоз машин из Японии не был перекрыт, а машин данного производителя было достаточно много. И именно машины этого производителя чаще всего зависали. И возился с ними дольше, чем с любой другой. Я не мог понять, почему в одинаковых моделях, с одинаковыми моторами, системы управления могли отличаться….Но даже не это главное. Иногда то, что имел перед собой, и реально видел, абсолютно не совпадало, с тем, что было написано в Митчеле или Аллдате. Трассировка жгутов, разъемы, особенно промежуточные, распиновка блоков…. Короче, поиск и локализация неисправности затягивался конкретно. Скажете, это было давно, сейчас уже все поменялось. Может быть. На настоящий момент трудно мне судить, авто данного производителя как-то незаметно исчезли. Нет, время от времени появляются, но эпизодически. Хотя может это связано с регионом, у кого-то может быть иначе. Но один раз обжегся на молоке — на воду будешь дуть (а тут было ,и не раз). Но собственно менять методику подхода к поиску, не собираюсь. Просто начну с другой составной части системы. Ведь это, по сути, система управления ABS и курсовой устойчивости. А значит, по структуре она ни чем не отличается от любой другой. И поэтому решил начать с того что обеспечивает работу системы и коммуникаций. Но предварительно провел анализ кодов ошибок, с целью понять причину их возникновения и возможных мест, где может возникнуть неисправность. Картина получилась следующая: С0071 — датчик положения рулевого колеса. По сканеру вижу, работает. Значит сигнал.(может искажен, может, пропадает, может быть просто нужно скорректировать 0) Может быть блок управления и модулятор VDC (не хотелось бы.) С0047 – это ошибка связи по CAN. Неисправность LAN может быть .. да. Блок управления и модулятор VDC, тоже может. Но нужно добавить коммуникации (разъемы проводка). С0057 — а это не получил сигнал блок управления. А значит все выше перечисленное и CAN и LAN и блок VDC, коммуникации(разъемы, проводка….) С0041 а вот это уже сам блок управления системой курсовой стабилизации и устойчивости. Вот есть сомнения, что сам блок неисправен. А если на него питание пропадает ….. То все эти ошибки вылезут сразу. Начинаем проверку с того, что обеспечивает работу VDC.

Вот то, что и требовалось. Питание обычно пропадает на контактах. Замок зажигания- это контакты, промежуточный разъем — это контакты, разъем блока – они же родимые. Если предположить попадание + на массу во время движения, предохранитель наверняка бы сгорел, но он есть и он цел. А еще трассировка на схеме показала, что именно это же питание идет и на датчик положения руля, и на многокоординатный датчик ускорений. Отличная версия, сразу объясняет появление букета кодов. Проверяем…. А все нормально.. Прошел по всем возможным местам, как выше перечислил. А начиналось так все хорошо. Только через какое-то время приходит понимание, что версия отработана не до конца.

Масса. Питание это не только + оказывается. Только вот точка массы 1 — есть и на месте. Но это масса мотора модулятора, а масса блока на схеме не активна. И где она есть реально? Нет, как можно сделать не заморачиваясь, я знаю. Но они могут быть запараллелены и выведены в одну точку. Как правило, это нескольких проводов опресованных в латунную трубочку . И все это внутри жгута, а наружу общий провод с клеммой. Проверяем прибором от клеммы 15 до контактов блока. Так и есть. А от клеммы к клемме аккумулятора? 58 Ом, однако….. А снаружи болт и сама клемма массы выглядят прекрасно. Откручиваем массы. Не получилось… головка болтика при небольшом усилии, отломилась . Не только сгнил болт но и место подключения корпусу смотрелось как «рыжик» на краске. А снаружи все выглядело прилично. Вот собственно все. Ошибки удалились, тест системы провел со сканера, Ноль датчику тоже выставил( на всякий случай). Проверили в движении- работает. Повезло? Может быть. Особенно в той части, когда про массы вспомнил. А могло быть иначе . И тогда бы проверка пошла по иному сценарию- это точно.

Удачи всем, коллеги.

Маркин Александр Васильевич

© Легион-Автодата

(ник на форуме Легион-Автодата — A_V_M)

г. Белгород, Таврово мкр 2, пер.Парковый, д.29-б.

Союз автомобильных диагностов

Всем добрый вечер. Помогите решить проблему, может у кого-то было что-то подобное — на Аутбеке рестайле 3 л на панели загорелся чек VDC off, подключили сканер с ноутом, показал ошибку датчика положения рулевого колеса. Через ноут настроили положение, лампа погасла, но через 4 дня снова загорелась, сделал развал схождение, снова установили положение, лампа погасла, но через 3 дня все повторилось. Разобрали руль, все проверили, ничего не нашли. На станции вынесли вердикт — замена самого датчика, цена на оригинал 20 т.р., контракт не могу найти (может кто подскажет, где найти). У меня все равно нет уверенности, что проблема решится заменой датчика. Кто что думает? Буду рад услышать любые предложения. __________________

Кто пустым делам придает важность, тот в важных делах оказывается пустым человеком

Личное мнение

Заднюю подвеску проверяли? Люфты и тд?

Вот там мануал (на форь, но система одна)

Загруженные файлы:

- Вам нужно войти, чтобы просматривать прикрепленные файлы..

- Руководства по ремонту

- Руководство по ремонту Субару Легаси 1999-2003 г.в.

- Диагностика отказов VDC

Диагностика отказов VDC

|

Описание диагностических проверок приведены для случая выполнения диагностики без применения SSM. |

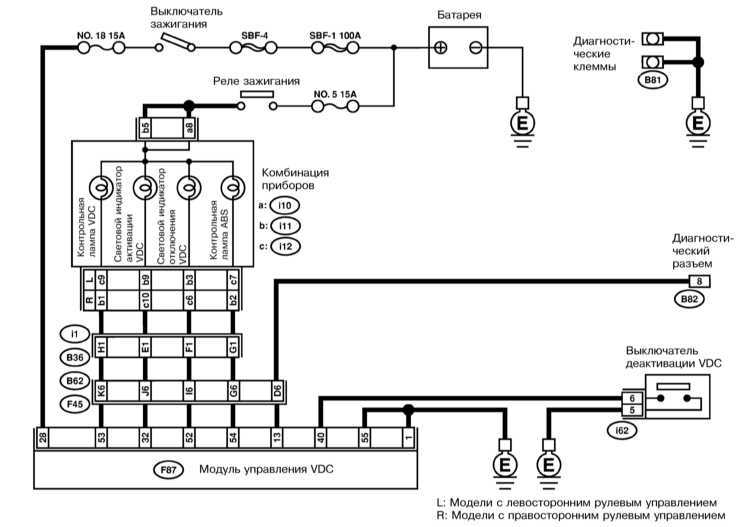

Отказы контрольных ламп

Причиной отказов функционирования контрольной лампы может являться обрыв или короткое замыкание в цепи ее электропроводки.

|

Какая-либо из контрольных ламп (ABS/VDC)/сигнальных индикаторов (активного состояния или деактивации VDC) не активируется при включении зажигания

|

Более чем 10-секундное выжимание выключателя «VDC OFF» в процессе проворачивания двигателя приводит к отключению сигнального индикатора «VDC OFF», — для возврата в исходный режим следует выключить и вновь включить зажигание. |

Попробуйте включить зажигание, не производя запуск двигателя, — если прочие, входящие в состав комбинации приборов, контрольные лампы срабатывают исправно, переходите к следующему этапу проверки, в противном случае следует произвести необходимый восстановительный прибор приборного щитка.

Выключите зажигание. Снимите комбинацию приборов, извлеките соответствующую контрольную лампу и проверьте ее состояние. Если лампа перегорела, произведите ее замену, в противном случае переходите к следующему этапу проверки.

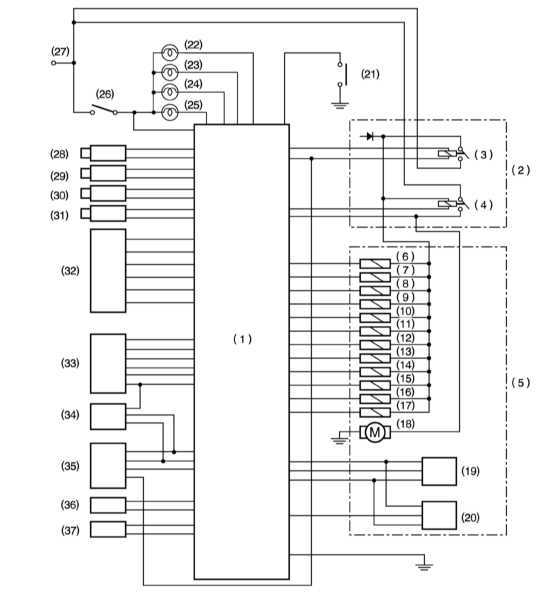

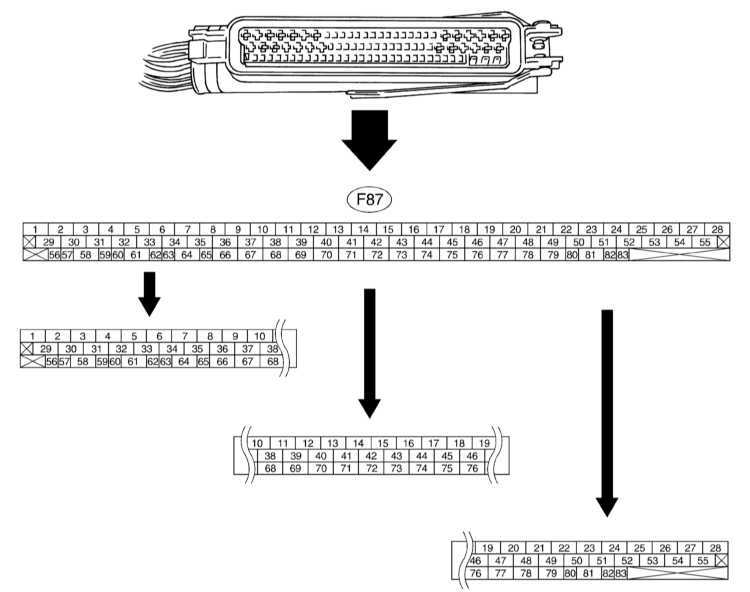

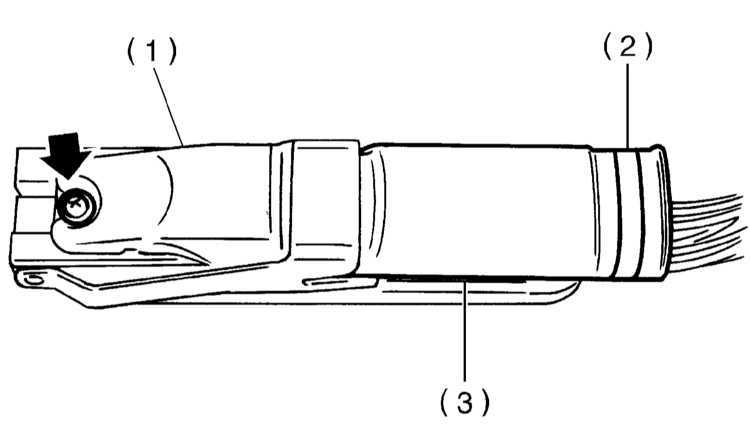

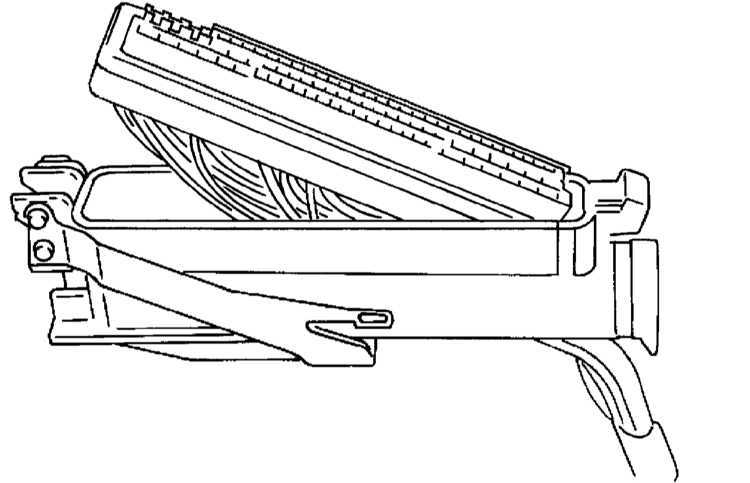

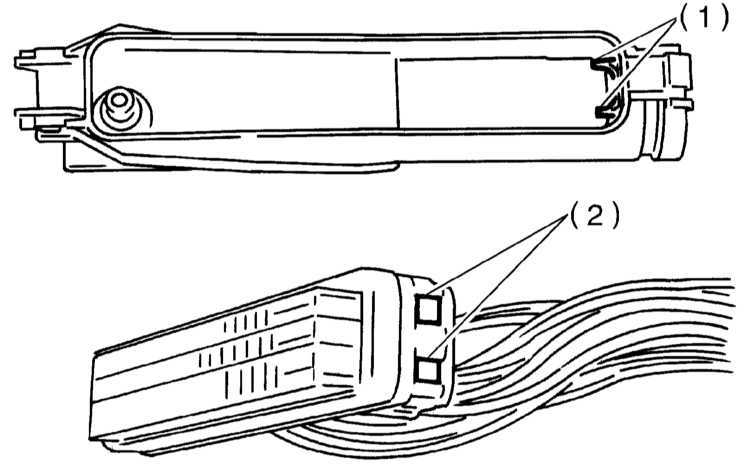

Если лампа в порядке, рассоедините контактный разъем F87 модуля управления VDC. Включите зажигание и измерьте напряжение между массой шасси (-) и плюсовой клеммой № 54 (контрольная лампа ABS)/53 (контрольная лампа VDC)/32 (световой индикатор срабатывания VDC)/52 (световой индикатор отключения VDC) разъема F87. Если результат измерения составляет менее 3 В, переходите к следующему этапу проверки, в противном случае, проверьте состояние электропроводки соответствующей контрольной лампы. Произведите необходимый восстановительный ремонт.

Выключите зажигание, посадите проверяемую контрольную лампу на свое штатное место и установите комбинацию приборов.

Уложите в область датчика-выключателя контактного разъема модуля управления VDC лист бумаги толщиной 1.5 мм, включите зажигание и повторите описанную выше проверку. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, переходите к следующему тапу проверки, в противном случае проверьте состояние электропроводки. Произведите необходимый восстановительный ремонт.

Выключите зажигание и проверьте исправность состояния контактных разъемов на участке цепи между комбинацией приборов и модулем управления VDC, — если признаки нарушения надежности контактов отсутствуют, замените модуль управления.

Контрольные лампы ABS и VDC не отключаются после осуществления запуска двигателя

Выключите зажигание и удостоверьтесь в полноте посадки и надежности фиксации контактного разъема модуля управления VDC.

Измерьте сопротивление между массой шасси и каждой (А и В) из диагностических клемм (В81). Если результат измерения составляет менее 5 Ом, переходите к следующему этапу проверки, в противном случае проверьте состояние жгута соответствующей электропроводки, произведите необходимый восстановительный ремонт.

Выключите зажигание и подсоедините диагностическую клемму к клемме № 8 диагностического разъема В82. Рассоедините контактный разъем модуля управления и измерьте сопротивление между клеммой № 13 разъема F87 и массой шасси. Если результат измерения составляет менее 5 Ом, переходите к следующему этапу проверки, в противном случае проверьте состояние электропроводки на участке цепи между модулем управления VDC и диагностическим разъемом, произведите необходимый восстановительный ремонт.

Уложите в область датчика-выключателя контактного разъема модуля управления VDC лист бумаги толщиной 1.5 мм и включите зажигание, — если контрольные лампы ABS и VDC не активируются, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки.

Выключите зажигание и проверьте состояние выступов клемм разъема модуля управления. Если клеммы в порядке, переходите к следующему этапу проверки, в противном случае замените модуль управления (см. Раздел Снятие, установка и регулировка модуля управления VDC).

Отсоедините электропроводку от модуля управления VDC, запустите двигатель на холостые обороты и измерьте напряжение между клеммой № 28 разъема F87 модуля и массой шасси. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, переходите к следующему этапу проверки, в противном случае произведите необходимый восстановительный ремонт электропроводки цепи подачи питания на модуль управления.

Проверьте состояние и надежность фиксации контактного разъема модуля управления VDC. В случае необходимости произведите необходимые исправления, либо замените модуль.

Сигнальный индикатор срабатывания VDC не отключается после осуществления запуска двигателя

Выключите зажигание и отсоедините электропроводку от модуля управления VDC.

Включите зажигание, — если световой индикатор срабатывания VDC не активируется, замените модуль управления, в противном случае произведите восстановительный ремонт электропроводки.

Сигнальный индикатор деактивации VDC (VDC OFF) не отключается после осуществления запуска двигателя

Произведите принудительное отключение VDC при помощи выключателя «VDC OFF», выключите и снова включите зажигание, — исправный индикатор должен погаснуть. Ели световой индикатор не отключится, переходите к следующему этапу проверки.

Проверьте температуру охлаждающей жидкости двигателя, — если индикатор активируется при холодном двигателе и гаснет после прогревания его до нормальной рабочей температуры, следовательно, все в порядке, в противном случае переходите к следующему этапу проверки.

Снимите выключатель принудительного отключения VDC и проверьте его состояние (см. Раздел Снятие, установка и проверка исправности функционирования выключателя деактивации VDC (VDC OFF)). В случае необходимости замените выключатель. Если выключатель в порядке, переходите к следующему этапу проверки.

Выключите зажигание, отсоедините электропроводку от модуля управления VDC, затем вновь поверните ключ зажигания в положение ON, — если индикатор не активируется, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку.

Снимите предохранитель выключателя «VDC OFF» и измерьте сопротивление между клеммой № 40 разъема F87 модуля управления и массой шасси. Если результат измерения составляет более 1 МОм, замените модуль управления, в противном случае замените выключатель.

Не удается произвести считывание кодов неисправностей

Если контрольная лампа включается и отключается исправно, однако не высвечивает начальный код (DTC 11, — см. ниже) при переходе в диагностический режим, выключите зажигание и выполните проверки.

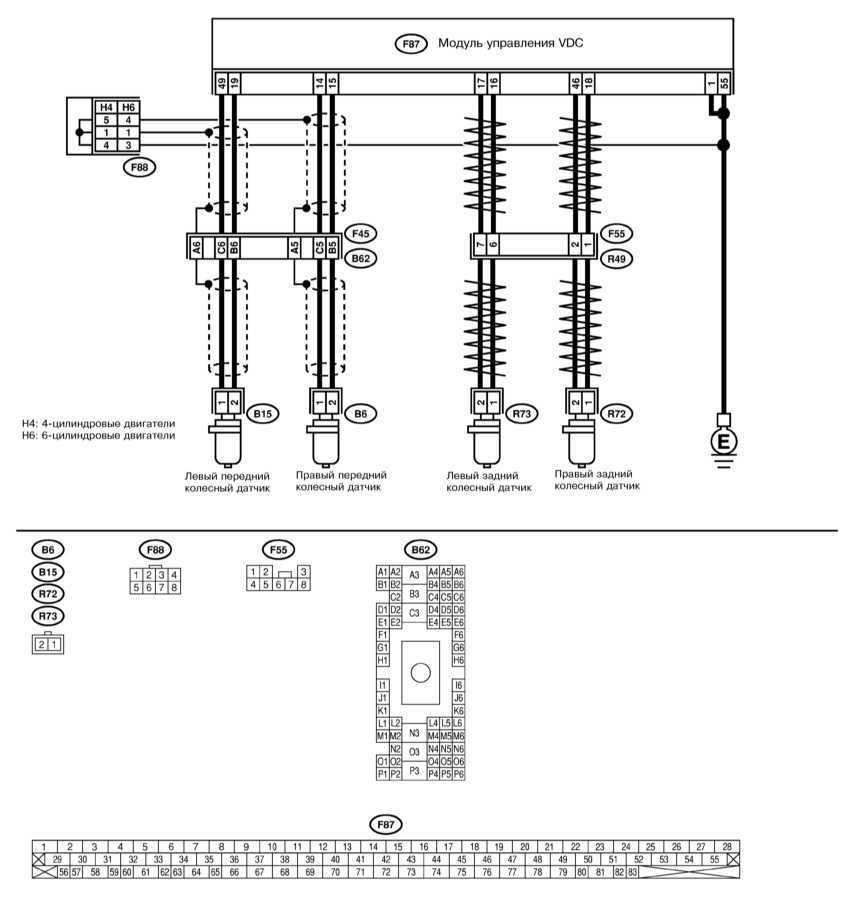

Отказы колесных датчиков

Отказы колесных датчиков приводят к нарушению исправности функционирования систем ABS и VDC. Схема подключения колесных датчиков представлена на иллюстрации.

|

Обрыв в цепи колесного датчика, либо чрезмерно высокий уровень входного напряжения (DTC №№ 21, 23, 25 и 27)

Выключите зажигание. Отсоедините электропроводку от соответствующего колесного датчика. Измерьте сопротивление между клеммами №№ 1 и 2 контактного разъема датчика. Если результат измерения не выходит за пределы диапазона 1 ÷ 1.5 кОм, переходите к следующему этапу проверки, в противном случае замените датчик.

Отсоедините электропроводку от модуля управления VDC и измерьте напряжение между клеммой № 1 соответствующего колесного датчика и массой шасси. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените датчик.

Включите зажигание и повторите предыдущую проверку. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените датчик.

Выключите зажигание и подсоедините к датчику электропроводку. Измерьте сопротивление между клеммами №№ 14 и 15 (DTC 21)/49 и 19 (DTC 23)/18 и 46 (DTC 25)/16 и 17 (DTC 27) разъема F87. Если результат измерения не выходит за пределы диапазона 1 ÷ 1.5 кОм, переходите к следующему этапу проверки, в противном случае проверьте состояние электропроводки на участке между модулем управления и датчиком. Произведите необходимый восстановительный ремонт.

Измерьте напряжение между массой и клеммой № 14 (DTC 21)/49 (DTC 23)/18 (DTC 25)/16 (DTC 27) разъема F87. Если результат измерения составляет более 1 В, устраните причину короткого замыкания на участке цепи между датчиком и модулем управления ABS. При отсутствии напряжения (менее 1 В) включите зажигание и повторите проверку. Если напряжение по прежнему отсутствует (составляет менее 1 В), переходите к следующему этапу проверки, в противном случае проверьте состояние электропроводки между датчиком и модулем управления VDC, в случае необходимости устраните причину короткого замыкания.

Выключите зажигание и проверьте надежность затягивания болтов крепления датчика (32 Нм). В случае необходимости подтяните крепеж и переходите к следующему этапу проверки.

Измерьте величину зазора между датчиком и ротором по всему периметру последнего. При недостаточном зазоре (см. Спецификации) произведите его корректировку путем подбора регулировочной прокладки (26755АА000). Если зазор слишком велик, снимите дистанционные прокладки и замените ротор (в сборе с шарнирной сборкой) или вышедший из строя датчик. Закончив регулировку, переходите к следующему этапу проверки.

Проверьте величину биения ступицы колеса. Если результат измерения составляет менее 0.05 мм, переходите к следующему этапу проверки, в противном случае замените ступичную сборку.

Проверьте надежность крепления контактных разъемов модуля управления и колесного датчика. Произведите необходимые исправления. Если контакты в порядке, переходите к следующему этапу проверки.

Восстановите исходное подсоединение всех контактных разъемов, очистите память процессора (см. ниже) и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к выполнению соответствующей проверки. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

Короткое замыкание в цепи колесного датчика (DTC №№ 22, 24, 26 и 28)

Выключите зажигание и проверьте надежность затягивания болтов крепления датчика (32 Нм). В случае необходимости подтяните крепеж и переходите к следующему этапу проверки.

Измерьте величину зазора между датчиком и ротором по всему периметру последнего. При недостаточном зазоре (см. Спецификации) произведите его корректировку путем подбора регулировочной прокладки (26755АА000). Если зазор слишком велик, снимите дистанционные прокладки и замените ротор (в сборе с шарнирной сборкой) или вышедший из строя датчик. Закончив регулировку, переходите к следующему этапу проверки.

При отсутствии возможности воспользоваться осциллографом переходите к проверке механического состояния ротора и очистке компонентов.

При наличии осциллографа поддомкратьте автомобиль и установите его на подпорки, — колеса должны полностью оторваться от земли. Выключите зажигание, отсоедините электропроводку от модуля управления VDC и подсоедините осциллограф между клеммами №№ 14 (+) и 15 (-) (DTC 22)/49 (+) и 19 (-) (DTC 24) разъема В62 или 18 (+) и 46 (-) (DTC 26)/16 (+) и 17 (-) (DTC 28) разъема F87.

|

Выполнение данной процедуры может привести к записи в память процессора кода неисправности 29. |

Включите зажигание и, вращая соответствующее колесо автомобиля, следите за показаниями осциллографа. Амплитуда выводимого на экран синусоидального сигнала не должна выходить за пределы диапазона 0.12 ÷ 1.00 В, — если данное условие не выполняется, либо сигнал имеет неправильную форму, переходите к следующему этапу проверки.

Внимательно осмотрите колесный датчик и его ротор на наличие признаков повреждений и загрязнения. Протрите компоненты, устраните имеющие место неполадки.

Проверьте величину биения ступицы колеса. Если результат измерения составляет менее 0.05 мм, переходите к следующему этапу проверки, в противном случае замените ступицу.

Выключите зажигание. Отсоедините электропроводку от соответствующего колесного датчика. Измерьте сопротивление между клеммами №№ 1 и 2 контактного разъема датчика. Если результат измерения не выходит за пределы диапазона 1 ÷ 1.5 кОм, переходите к следующему этапу проверки, в противном случае замените датчик.

Измерьте сопротивление между массой и клеммой № 1 контактного разъема колесного датчика. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае замените датчик.

Подсоедините к колесному датчику электропроводку, отсоедините электропроводку от модуля управления VDC и измерьте сопротивление между клеммами №№ 14 и 15 (DTC 22)/49 и 19 (DTC 24)/18 и 46 (DTC 26)/16 и 17 (DTC 28) разъема F87 модуля управления VDC. Если результат измерения не выходит за пределы диапазона 1 ÷ 1.5 кОм, переходите к следующему этапу проверки, в противном случае произведите необходимый восстановительный ремонт электропроводки на участке цепи между датчиком и модулем управления VDC.

Измерьте сопротивление между массой шасси и клеммой № 14 (DTC 22)/49 (DTC 24)/18 (DTC 26)/16 (DTC 28) разъема F87 модуля управления. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае проверьте электропроводку между датчиком и модулем на наличие короткого замыкания. Произведите необходимый восстановительный ремонт.

Измерьте сопротивление между массой и клеммами №№ 1 и 55 разъема F87. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае устраните причину нарушения качества заземления.

Проверьте надежность крепления контактных разъемов модуля управления ABS и колесного датчика. Произведите необходимые исправления. Если контакты в порядке, переходите к следующему этапу проверки.

Удостоверьтесь, что автомобильный телефон/трансмиттер дистанционного управления установлены на достаточном удалении от жгута электропроводки колесного датчика.

Восстановите исходное подсоединение всех контактных разъемов и измерьте сопротивление между массой шасси и клеммой № А5 (DTC 22)/А6 (DTC 24) разъема В62 или соответственно кеммами разъема F55 (DTC 26 и 28). Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае замените экранированный жгут.

Восстановите исходное подсоединение всех контактных разъемов и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к соответствующему тесту. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

Имеют место проблемы, связанные с исправностью выдачи колесным датчиком (одним или всеми четырьмя) информационного сигнала (DTC 29)

|

Свободное вращением колес в течение более 1 минуты, а также длительное движение с вывернутым до упора рулевым колесом могут привести к записи в память процессора кода неисправности 29, — просто очистите память (см. ниже). |

Оцените состояние протекторов и давление накачки шин. В случае необходимости произведите соответствующие исправления/замены.

Проверьте надежность затягивания болтов крепления колесных датчиков (32 ± 10 Нм). В случае необходимости подтяните крепеж и переходите к следующему этапу проверки.

Измерьте величину зазора между датчиком и ротором по всему периметру последнего. При недостаточном зазоре (см. Спецификации) произведите его корректировку путем подбора регулировочной прокладки (26755АА000). Если зазор слишком велик, снимите дистанционные прокладки и замените ротор или вышедший из строя датчик. Закончив регулировку, переходите к следующему этапу проверки.

При отсутствии возможности воспользоваться осциллографом переходите к проверке механического состояния ротора и очистке компонентов. При наличии осциллографа поддомкратьте автомобиль и установите его на подпорки, — колеса должны полностью оторваться от земли. Выключите зажигание, отсоедините электропроводку от модуля управления VDC и подсоедините осциллограф между клеммами №№ 14 (+) и 15 (-) (DTC 22)/49 (+) и 19 (-) (DTC 24)/18 (+) и 46 (-) (DTC 26)/16 (+) и 17 (-) (DTC 28) разъема F87. Замечание: Выполнение данной процедуры может привести к записи в память процессора кода неисправности 29.

Включите зажигание и, вращая соответствующее колесо автомобиля, следите за показаниями осциллографа. Амплитуда выводимого на экран синусоидального сигнала не должна выходить за пределы диапазона 0.12 ÷ 1.00 В, — если данное условие не выполняется, либо сигнал имеет неправильную форму, переходите к следующему этапу проверки, в противном случае переходите к выполнению следующей проверки.

Внимательно осмотрите колесный датчик и его ротор на наличие признаков повреждений и загрязнения. Протрите компоненты, устраните имеющие место неполадки.

Проверьте величину биения ступицы колеса. Если результат измерения составляет менее 0.05 мм, переходите к следующему этапу проверки, в противном случае замените ступицу.

Выключите зажигание. Восстановите исходное подсоединение всех контактных разъемов и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к соответствующему тесту. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

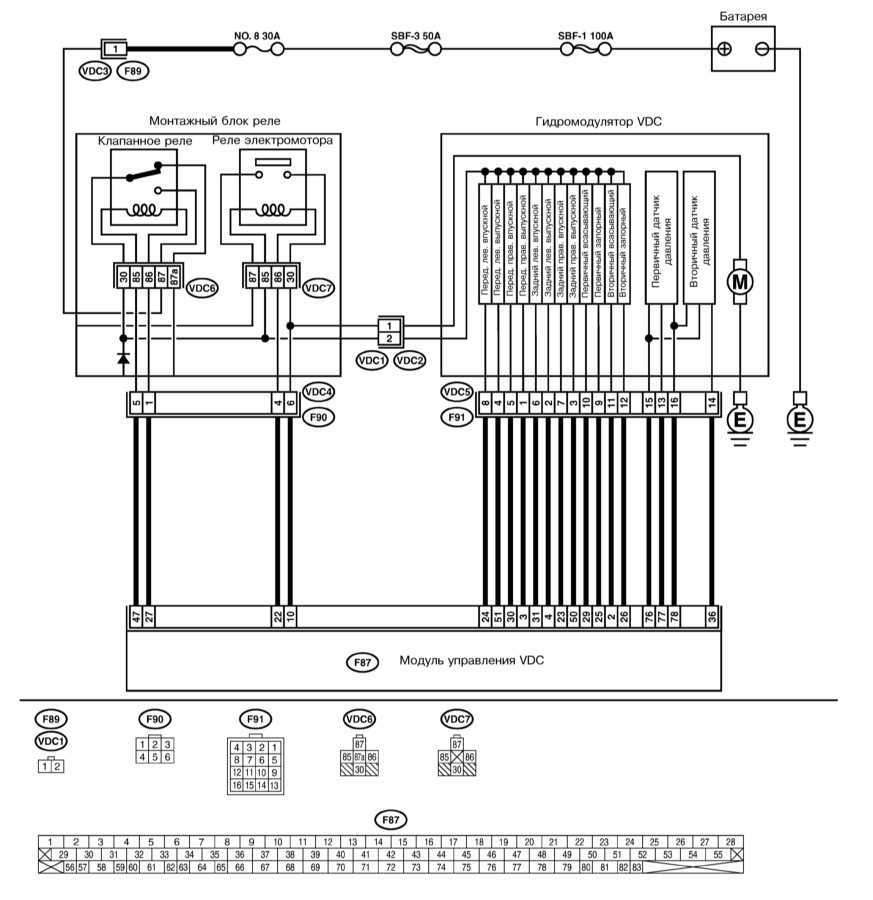

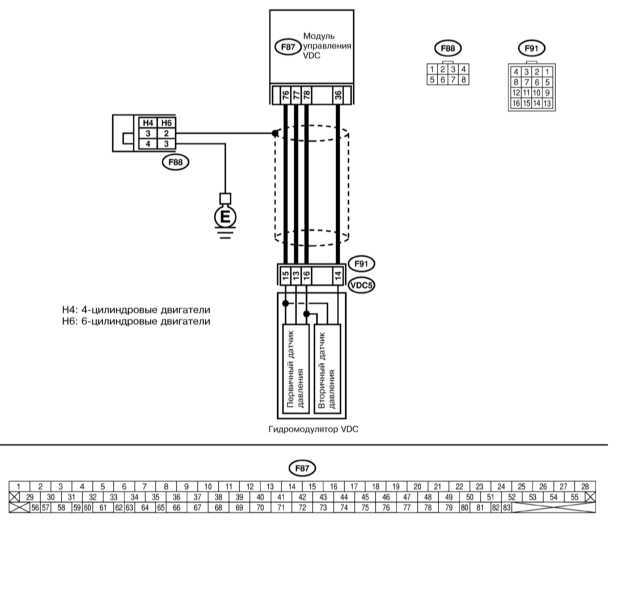

Отказы гидромодулятора VDC

Отказы гидромодулятора приводят к нарушению исправности функционирования систем ABS и VDC. Электрическая схема подключения гидромодулятора VDC представлена на иллюстрации.

|

Нарушение исправности функционирования впускных и запорных (DTC 31, 33, 35 и 37, 61 и 62) электромагнитных клапанов

Выключите зажигание и рассоедините две контактных пары (VDC2/VDC1 и VDC5/F91) гидромодулятора VDC (см. иллюстрацию 41.58). Измерьте сопротивление между клеммами № 5 (DTC 31)/8 (DTC 33)/7 (DTC 35)/6 (DTC 37)/9 (DTC 61)/12 (DTC 62) разъема VDC5 и № 2 разъема VDC2. Если результат изменения не выходит за пределы диапазона 8.04 ÷ 9.04 Ом, переходите к следующему этапу проверки, в противном случае замените гидромодулятор VDC.

Измерьте сопротивление между клеммой № 5 (DTC 31)/8 (DTC 33)/7 (DTC 35)/6 (DTC 37)/9 (DTC 61)/12 (DTC 62) разъема VDC5 и массой шасси. Если результат изменения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае замените гидромодулятор VDC.

Отсоедините электропроводку от модуля управления VDC и измерьте напряжение между клеммой № 5 (DTC 31)/8 (DTC 33)/7 (DTC 35)/6 (DTC 37)/9 (DTC 61)/12 (DTC 62) разъема VDC5 и массой шасси. Если результат изменения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените гидромодулятор VDC.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат изменения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените гидромодулятор VDC.

Выключите зажигание и измерьте напряжение между клеммой № 30 (DTC 31)/24 (DTC 33)/23 (DTC 35)/31 (DTC 37)/25 (DTC 61)/26 (DTC 62) разъема F87 модуля управления и массой шасси. Если результат изменения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки на участке цепи между модулем управления и гидромодулятором VDC.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат изменения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените гидромодулятор VDC.

Выключите зажигание и измерьте сопротивление между клеммой № 30 (DTC 31)/24 (DTC 33)/23 (DTC 35)/31 (DTC 37)/25 (DTC 61)/26 (DTC 62) разъема F87 модуля управления и массой шасси. Если результат изменения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки на участке цепи между модулем управления и гидромодулятором VDC.

Соедините контактную пару F91/VDC5 гидромодулятора и измерьте сопротивление между клеммами № 30 (DTC 31)/24 (DTC 33)/23 (DTC 35)/31 (DTC 37)/25 (DTC 61)/26 (DTC 62) разъема F87 модуля управления и № 2 разъема VDC2 гидромодулятора. Если результат изменения не выходит за пределы диапазона 7 ÷ 10 Ом, переходите к следующему этапу проверки, произведите восстановительный ремонт электропроводки на участке цепи между модулем управления и гидромодулятором VDC.

Проверьте надежность крепления контактных разъемов модуля управления и гидромодулятора VDC. Произведите необходимые исправления. Если контакты в порядке, переходите к следующему этапу проверки.

Восстановите исходное подсоединение всех контактных разъемов, очистите память процессора (см. ниже) и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к выполнению соответствующей проверки. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

Нарушение исправности функционирования выпускных и всасывающих (DTC 32, 34, 36 и 38, 63, 64) электромагнитных клапанов

Выключите зажигание и рассоедините две контактных пары (VDC2/VDC1 и VDC5/F91) гидромодулятора VDC (см. иллюстрацию 41.58). Измерьте сопротивление между клеммами № 1 (DTC 32)/4 (DTC 34)/3 (DTC 36)/2 (DTC 38)/10 (DTC 63)/11 (DTC 64) разъема VDC5 и № 2 разъема VDC2. Если результат изменения не выходит за пределы диапазона 3.8 ÷ 4.8 Ом, переходите к следующему этапу проверки, в противном случае замените гидромодулятор VDC.

Измерьте сопротивление между клеммой № 1 (DTC 32)/4 (DTC 34)/3 (DTC 36)/2 (DTC 38)/10 (DTC 63)/11 (DTC 64) разъема VDC5 и массой шасси. Если результат изменения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае замените гидромодулятор VDC.

Отсоедините электропроводку от модуля управления VDC и измерьте напряжение между клеммой № 1 (DTC 32)/4 (DTC 34)/3 (DTC 36)/2 (DTC 38)/10 (DTC 63)/11 (DTC 64) разъема VDC5 и массой шасси. Если результат изменения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените гидромодулятор VDC.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат изменения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените гидромодулятор VDC.

Выключите зажигание и измерьте напряжение между клеммой № 3 (DTC 32)/51 (DTC 34)/50 (DTC 36)/4 (DTC 38)/29 (DTC 63)/2 (DTC 64) разъема F87 модуля управления и массой шасси. Если результат изменения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки на участке цепи между модулем управления и гидромодулятором VDC.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат изменения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените гидромодулятор VDC.

Выключите зажигание и измерьте сопротивление между клеммой № 3 (DTC 32)/51 (DTC 34)/50 (DTC 36)/4 (DTC 38)/29 (DTC 63)/2 (DTC 64) разъема F87 модуля управления и массой шасси. Если результат изменения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки на участке цепи между модулем управления и гидромодулятором VDC.

Соедините контактную пару F91/VDC5 гидромодулятора и измерьте сопротивление между клеммами № 3 (DTC 32)/51 (DTC 34)/50 (DTC 36)/4 (DTC 38)/29 (DTC 63)/2 (DTC 64) разъема F87 модуля управления и № 1 разъема VDC2 гидромодулятора. Если результат изменения не выходит за пределы диапазона 3 ÷ 6 Ом, переходите к следующему этапу проверки, произведите восстановительный ремонт электропроводки на участке цепи между модулем управления и гидромодулятором VDC.

Проверьте надежность крепления контактных разъемов модуля управления и гидромодулятора VDC. Произведите необходимые исправления. Если контакты в порядке, переходите к следующему этапу проверки.

Восстановите исходное подсоединение всех контактных разъемов, очистите память процессора (см. ниже) и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к выполнению соответствующей проверки. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

Нарушение исправности функционирования модуля управления VDC (DTC 41)

|

Отказы модуля управления приводят к нарушению исправности функционирования систем ABS и VDC. |

Выключите зажигание. Отсоедините электропроводку от модуля управления VDC и измерьте сопротивление между массой шасси и клеммами №№ 2 и 5 разъема F87 модуля управления. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае устраните причину нарушения качества заземления.

Проверьте исправность состояния и надежность фиксации контактных разъемов электропроводки модуля управления VDC. В случае необходимости произведите соответствующий восстановительный ремонт. Если нарушения качества контактов отсутствуют, переходите к следующему этапу проверки.

Удостоверьтесь, что автомобильный телефон/трансмиттер дистанционного управления установлены на достаточном удалении от жгутов электропроводки ABS/VDC.

Выключите зажигание. Восстановите исходное подсоединение электропроводки. Очистите память процессора и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к соответствующему тесту. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

Отклонение от номинала уровня напряжения питания (DTC 42)

Запустите двигатель и прогрейте его до нормальной рабочей температуры. Проверьте правильность установки оборотов холостого хода. Измерьте напряжение между клеммой В (+) на задней стороне генератора и массой шасси. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, переходите к следующему этапу проверки, в противном случае проверьте состояние системы заряда (см. Главу Электрооборудование двигателя), произведите необходимые исправления.

Выключите зажигание и проверьте состояние полюсных клемм батареи и надежность фиксации на них клеммных наконечников проводов. В случае необходимости зачистите контактные поверхности клемм/наконечников. Если клеммы в порядке, отсоедините электропроводку от модуля управления VDC, запустите двигатель на холостые обороты и измерьте напряжение между массой и клеммой № 28 (+) разъема F87. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, переходите к следующему этапу проверки, в противном случае проверьте состояние электропроводки между выключателем зажигания и контактным разъемом модуля управления VDC. Произведите необходимый восстановительный ремонт.

Выключите зажигание и измерьте сопротивление между массой и клеммами №№ 1 и 55 разъема F87 и массой шасси. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае устраните причину нарушения качества заземления.

Проверьте исправность состояния и надежность фиксации контактных разъемов электропроводки на модуле управления VDC, генераторе и аккумуляторной батареи. В случае необходимости произведите соответствующий восстановительный ремонт. Если нарушения качества контактов отсутствуют, переходите к следующему этапу проверки.

Выключите зажигание. Восстановите исходное подсоединение электропроводки. Очистите память процессора и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к соответствующему тесту. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

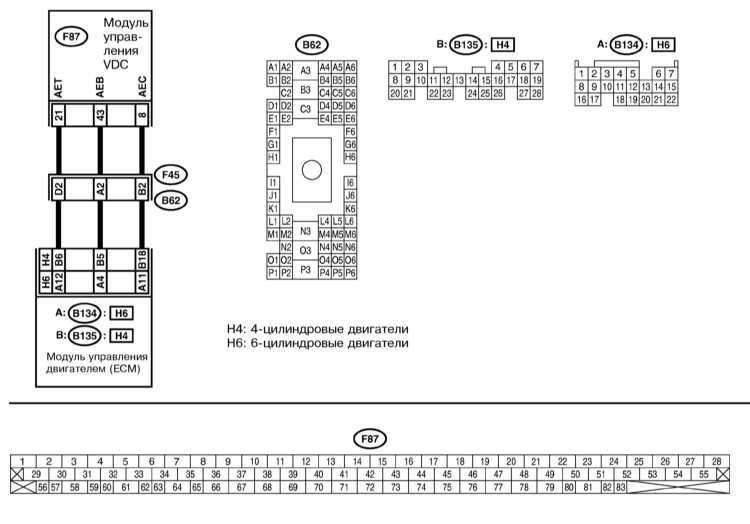

Нарушение исправности коммуникации между модулем управления VDC и ECM (DTC 43)Выключите зажигание и отсоедините электропроводку от модуля управления VDC и ECM. Измерьте сопротивление между клеммами №№ 21, 43 и 8 разъема F87 VDC и 6, 5 и 18 (4-цилиндровые двигатели)/12, 4 и 11 (6-цилиндровые двигатели), соответственно, разъема В135/В134 ECM. Если результат изменения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки между двумя модулями.

|

Измерьте сопротивление между клеммами №№ 21, 43 и 8 разъема F87 и массой шасси. Если результат изменения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки между двумя модулями.

Измерьте напряжение между клеммами №№ 21, 43 и 8 разъема F87 и массой шасси. Если результат изменения составляет менее 0.5 В, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки между двумя модулями.

Включите зажигание и повторите проверку предыдущего этапа. Если результат изменения составляет менее 0.5 В, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки между двумя модулями.

Выключите зажигание, подсоедините электропроводку к ECM, затем вновь поверните ключ зажигания в положение ON и измерьте сопротивление между клеммами №№ 21, 43 и 8 разъема F87 и массой шасси. Если результат изменения не выходит за пределы диапазона 10 ÷ 15 В, переходите к следующему этапу проверки, в противном случае выполните проверку.

Проверьте состояние и надежность фиксации контактных разъемов модуля управления VDC и ECM. В случае необходимости зачистите клеммы и переходите к следующему этапу проверки.

Выключите зажигание. Восстановите исходное подсоединение электропроводки. Очистите память процессора и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к соответствующему тесту. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

Включите зажигание и измерьте напряжение между клеммами №№ 12, 4 и 11 разъема В135/В134 ECM и массой шасси. Если результат изменения не выходит за пределы диапазона 10 ÷ 15 В, произведите восстановительный ремонт электропроводки между двумя модулями, в противном случае переходите к следующему этапу проверки.

Проверьте качество контактных соединений, в случае необходимости произведите необходимые исправления. Также проверьте исправность функционирования двигателя (см. Главу Системы питания и выпуска). В случае необходимости замените ECM, либо выполните восстановительный ремонт силового агрегата.

Нарушение исправности коммуникации между модулем управления VDC и TCM (DTC 44)

Выключите зажигание и отсоедините электропроводку от TCM. Измерьте сопротивление между клеммами № 9 и 18 контактного разъема В56 TCM. Если результат измерения не выходит за пределы диапазона 60 ± 3 Ом, переходите к выполнению следующего этапа проверки, в противном случае произведите восстановительный ремонт электропроводки между модулем VDC и TCM.

|

Проверьте состояние контактных разъемов, в случае необходимости зачистите клеммы и переходите к следующему этапу проверки

Выключите зажигание и рассоедините два разъема электропроводки модуля управления трансмиссией (TCM). Также отсоедините электропроводку от модуля управления ABS. Измерьте сопротивление между клеммой № 3 разъема F49 и массой шасси. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки на участке между TCM и модулем управления ABS.

Выключите зажигание. Подсоедините электропроводку к TCM, затем снова поверните ключ зажигания в положение ON. Измерьте напряжение между массой шасси и клеммами № 21 24-контактного разъема В55 TCM. Если результат измерения составляет 10 ÷ 15 В, переходите к следующему этапу проверки, в противном случае TCM нуждается в восстановительном ремонте, — если имеют место нарушения исправности функционирования АТ, замените TCM.

Измерьте напряжение между массой и клеммами №№ 3 и 31 разъема F49. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, переходите к следующему этапу проверки, в противном случае проверьте состояние электропроводки на участке между модулем управления ABS и TCM. Произведите необходимый восстановительный ремонт.

Проверьте состояние и надежность фиксации контактных разъемов модулей управления ABS и АТ. В случае необходимости зачистите клеммы и переходите к следующему этапу проверки.

Выключите зажигание. Восстановите исходное подсоединение электропроводки. Очистите память процессора и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления/гидромодулятора VDC. При появлении новых кодов перейдите к соответствующему тесту. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

Отклонение от номинала уровня напряжения 5-вольтового питания (DTC 46)

Выключите зажигание, отсоедините электропроводку от модуля управления VDC и измерьте сопротивление между клеммой №№ 63 и 78 разъема F87 и массой датчиков поперечных перегрузок и давления, соответственно. Если результат измерения составляет более 1 МОм, следующий этап проверки следует пропустить.

Отсоедините электропроводку от неисправного датчика и измерьте сопротивление между клеммой №№ 63 (датчик поперечных перегрузок)/78 (датчик давления) разъема F87 модуля управления VDC и массой датчика. Если результат измерения составляет более 1 МОм, замените вышедший из строя датчик, в противном случае произведите ремонт электропроводки между модулем управления VDC и соответствующим датчиком.

Измерьте напряжение между клеммами №№ 63 и 78 и массой соответствующего датчика. Если результат измерения составляет менее 0.5 В, переходите к следующему этапу проверки, в противном случае пропустите следующий этап.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат измерения составляет менее 0.5 В, замените модуль управления VDC, в противном случае переходите к следующему этапу проверки.

Выключите зажигание, отсоедините электропроводку от неисправного датчика и измерьте напряжение между клеммами №№ 6378 и массой соответствующего датчика. Если результат измерения составляет менее 0.5 В, переходите к следующему этапу проверки, в противном случае замените модуль управления VDC и соответствующий датчик.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат измерения составляет менее 0.5 В, замените неисправный датчик, в противном случае произвдеите восстановительный ремонт электропроводки между датчиком и модулем управления VDC.

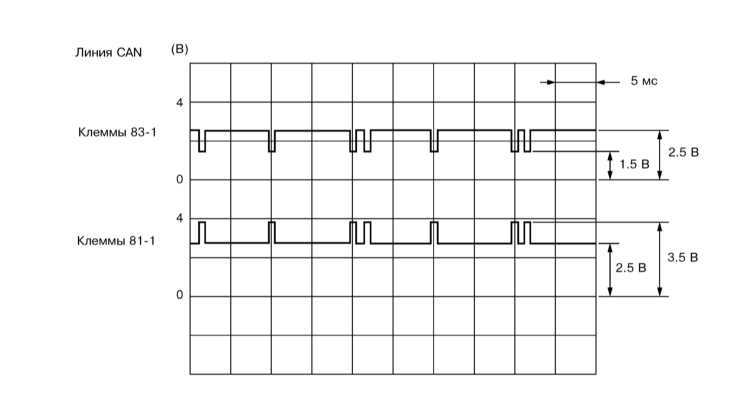

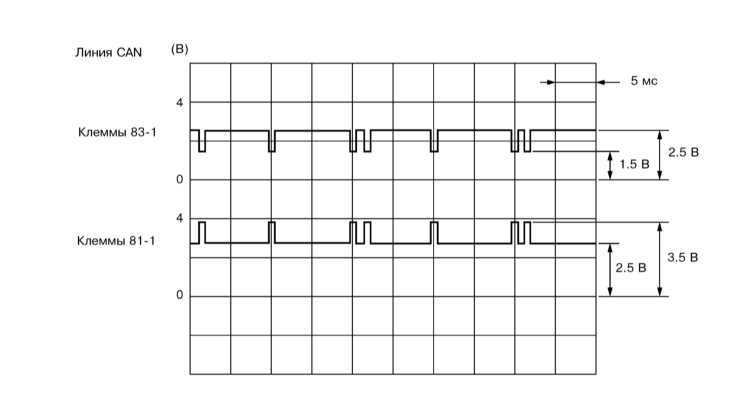

Неисправность коммуникационной линии сетевого контроллера (CAN) (DTC 47)

Выключите зажигание, отсоедините электропроводку от модуля управления VDC, TCM и датчика угла поворота рулевого колеса. Измерьте сопротивление между следующими парами клемм: № 83 (F87) — № 9 (В56), № 81 (F87) — № 18 (В56), № 83 (F87) — № 2 (В231), № 81 (F87) — № 1 (В231). Если результат измерения составляет менее 5 Ом, следующий этап проверки может быть опущен.

Измерьте сопротивление между клеммами № 9 (В56) — № 2 (В231) и № 18 (В56) — № 1 (В231). Если результат измерения составляет менее 0.5 В, произведите восстановительный ремонт электропроводки между модулем управления VDC и датчиком угла поворота, в противном случае отремонтируйте электропроводку между датчиком и TCM.

Измерьте сопротивление между клеммами №№ 83 и 81 разъема F87 и массой шасси. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между модулем управления VDC и TCM.

Измерьте напряжение между клеммами №№ 83 и 81 разъема F87 и массой шасси. Если результат измерения составляет менее 0.5 В, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между модулем управления VDC и TCM.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат измерения составляет менее 0.5 В, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между модулем управления VDC и TCM.

Выключите зажигание, подсоедините электропроводку к датчику угла поворота рулевого колеса и измерьте сопротивление между клеммами №№ 83 и 81 разъема F87 модуля управления.

Проверьте качество контактных соединений, в случае необходимости зачистите клеммы и переходите к следующему этапу проверки.

Подсоедините электропроводку к модулю управления VDC, отсоедините ее от датчика угла поворота рулевого колеса и измерьте сопротивление между клеммами №№ 1 и 2 разъема В231 датчика. Если результат измерения не выходит за пределы диапазона 120 ± 6 Ом, следующий этап проверки может быть опущен.

Проверьте качество контактных соединений, в случае необходимости зачистите клеммы и переходите к следующему этапу проверки.

Подсоедините электропроводку к TCM, отсоедините ее от модуля управления VDC и измерьте сопротивление между клеммами №№ 1 и 2 разъема В231. Если результат измерения составляет более 1 МОм, следующий этап проверки может быть опущен.

Проверьте качество контактных соединений, в случае необходимости зачистите клеммы и переходите к следующему этапу проверки.

Восстановите исходное подсоединение электропроводки. Очистите память процессора и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления/гидромодулятора VDC. При появлении новых кодов перейдите к соответствующему тесту. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

Нарушение исправности коммуникации между ECM и модулем управления VDC и (DTC 48)

Выключите зажигание и отсоедините электропроводку от модуля управления VDC и ECM. Измерьте сопротивление между клеммами №№ 75 и 45 разъема F87 VDC и 33 и 32 (4-цилиндровые двигатели)/11 и 12 (6-цилиндровые двигатели), соответственно, разъема В134/В136. Если результат изменения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки между двумя модулями.

Измерьте сопротивление между клеммами №№ 75 и 45 разъема F87 и массой шасси. Если результат изменения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки между двумя модулями.

Включите зажигание и измерьте напряжение между клеммами №№ 75 и 45 разъема F87 и массой шасси. Если результат изменения составляет менее 0.5 В, переходите к следующему этапу проверки, в противном случае произведите восстановительный ремонт электропроводки между двумя модулями.

Выключите зажигание, подсоедините электропроводку к модулю управления VDC, затем вновь поверните ключ зажигания в положение ON и измерьте сопротивление между клеммами №№ 33, 32 разъема В134 (4-цилиндровые модели)/№№ 11, 12 разъема В136 (6-цилиндровые модели) и массой шасси. Если результат изменения не выходит за пределы диапазона 10 ÷ 15 В, следующий этап проверки может быть опущен.

Проверьте состояние и надежность фиксации контактных разъемов модуля управления VDC и ECM. В случае необходимости зачистите клеммы и переходите к следующему этапу проверки.

Выключите зажигание. Восстановите исходное подсоединение электропроводки. Очистите память процессора и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к соответствующему тесту. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

Нарушение исправности выдачи сигнала оборотов двигателя (DTC 49)

Проверьте исправность функционирования входящего в состав комбинации приборов тахометра. Если тахометр исправен, переходите к следующему этапу проверки, в противном случае выполните необходимый восстановительный ремонт/замените измеритель.

Выключите зажигание, отсоедините электропроводку от модуля управления VDC и ECM. Измерьте сопротивление между клеммой № 30 разъема В134 и массой шасси (4-цилиндровые двигатели)/№ 9 разъема F87 и № 9 разъема В136 (6-цилиндровые двигатели). Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между двумя модулями.

Проверьте состояние и надежность фиксации контактных разъемов модуля управления VDC и ECM. В случае необходимости зачистите клеммы и переходите к следующему этапу проверки.

Выключите зажигание. Восстановите исходное подсоединение электропроводки. Очистите память процессора и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к соответствующему тесту. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

Нарушение исправности функционирования клапанного реле (DTC 51)

Нарушение исправности функционирования клапанного реле приводит к отказу систем ABS и VDC.

|

Запись в память процессора кода DTC 74 (отказ датчика давления) сопровождается также записью кода 51. |

Выключите зажигание и извлеките клапанное реле из монтажного блока. Измерьте сопротивление между клеммами №№ 85 и 86 реле. Если результат измерения не выходит за пределы диапазона 93 ÷ 113 Ом, переходите к следующему этапу проверки, в противном случае замените реле.

Подсоедините к клеммам №№ 85 и 86 батарею и измерьте сопротивление между клеммами №№ 30 и 87. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае замените реле.

Измерьте сопротивление между клеммами №№ 30 и 87а реле. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае замените реле.

Отсоедините от реле батарею и измерьте сопротивление между клеммами №№ 30 и 87. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае замените реле.

Измерьте сопротивление между клеммами №№ 30 и 87а реле. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае замените реле.

Измерьте сопротивление между клеммой № 86 и клеммами №№ 87 и 87а реле. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае замените реле.

Рассоедените контактную пару VDC3/F89 монтажного блока реле и измерьте напряжение между клеммой № 1 (+) разъема F89 и массой шасси. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, переходите к следующему этапу проверки, в противном случае произведите ремонт электропроводки между батареей и монтажным блоком, проверьте также состояние предохранителя № 8.

Рассоедените контактную пару VDC1/VDC2, соедините пару F89/VDC3 монтажного блока, включите зажигание и измерьте напряжение между клеммой № 87 (+) реле и массой шасси. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, переходите к следующему этапу проверки, в противном случае замените монтажный блок и проверьте также состояние предохранителя № 8.

Выключите зажигание, рассоедините контактную пару F90/VDC4 монтажного блока и измерьте сопротивление между клеммами №№ 5 и 1 разъема VDC4 и установочными точками №№ 85 и 86 реле разъема VDC4 соответственно. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае замените монтажный блок.

Измерьте сопротивление между клеммами №№ 5 и 1 разъема VDC4 и массой шасси. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае замените монтажный блок и проверьте предохранитель №8.

Измерьте напряжение между клеммами №№ 5 и 1 разъема VDC4 и массой шасси. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените монтажный блок и проверьте предохранитель №8.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените монтажный блок и проверьте предохранитель №8.

Выключите зажигание, отсоедините электропроводку от модуля управления VDC и измерьте сопротивление между клеммами №№ 47 и 27 разъема F87 модуля и №№ 5 и 1 разъема F90 соответственно. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между модулем управления VDC и монтажным блоком..

Измерьте сопротивление между клеммами №№ 47 и 27 разъема F87 и массой шасси. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между модулем управления VDC и монтажным блоком.

Измерьте напряжение между клеммами №№ 27 и 47 разъема F87 и массой шасси. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между модулем управления VDC и монтажным блоком, также проверьте все предохранители.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между модулем управления VDC и монтажным блоком.

Измерьте сопротивление между клеммой № 2 разъема VDC1 и установочной точкой № 30 реле разъема VDC6. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае замените монтажный блок.

Измерьте сопротивление между клеммой № 2 разъема VDC1 и массой шасси. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае замените монтажный блок и проверьте предохранитель № 8.

Измерьте напряжение между клеммой № 2 разъема VDC1 и массой шасси. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените монтажный блок и проверьте предохранитель № 8.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените монтажный блок и проверьте предохранитель № 8.

Отсоедините электропроводку от гидромодулятора VDC и измерьте сопротивление между клеммами №№ 8, 5, 6, 7, 9 и 12 разъема VDC5 и клеммой № 2 разъема VDC2. Если результат измерения не выходит за пределы диапазона 8.04 ÷ 9.04 Ом, переходите к следующему этапу проверки, в противном случае замените гидромодулятор (см. Раздел Снятие, установка и проверка исправности функционирования гидромодулятора VDC).

Измерьте сопротивление между клеммами №№ 4, 1, 2, 3, 10 и 11 разъема VDC5 и клеммой № 2 разъема VDC2. Если результат измерения не выходит за пределы диапазона 3.8 ÷ 4.8 Ом, переходите к следующему этапу проверки, в противном случае замените гидромодулятор (см. Раздел Снятие, установка и проверка исправности функционирования гидромодулятора VDC).

Измерьте сопротивление между клеммой № 2 разъема VDC2 и массой шасси. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае замените гидромодулятор (см. Раздел Снятие, установка и проверка исправности функционирования гидромодулятора VDC) и проверьте все предохранители.

Измерьте напряжение между клеммой № 2 разъема VDC1 и массой шасси. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените гидромодулятор и проверьте все предохранители.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените гидромодулятор и проверьте все предохранители.

Выключите зажигание и измерьте напряжение между клеммами №№ 30, 24, 23, 31, 26, 25, 3, 51, 50, 4, 2 и 29 разъема F87 и массой шасси. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между гидромодулятором и модулем управления VDC.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между гидромодулятором и модулем управления VDC.

Выключите зажигание и измерьте сопротивление между клеммами №№ 30, 24, 23, 31, 26, 25, 3, 51, 50, 4, 2 и 29 разъема F87 и массой шасси. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между гидромодулятором и модулем управления VDC.

Соедините контактную пару F91/VDC5 и измерьте сопротивление между клеммами №№ 30, 24, 23, 31, 26 и 25 разъема F87 и клеммой № 2 разъема VDC2. Если результат измерения не выходит за пределы диапазона 8.0 ё 10.0 Ом, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между гидромодулятором и модулем управления VDC.

Измерьте сопротивление между клеммами №№ 3, 51, 50, 4, 2 и 29 разъема F87 и клеммой № 2 разъема VDC2. Если результат измерения не выходит за пределы диапазона 4.3 ÷ 5.3 Ом, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между гидромодулятором и модулем управления VDC.

Проверьте исправность состояния и надежность фиксации контактных разъемов электропроводки модулей управления и гидромодулятора VDC, в случае необходимости произведите соответствующие исправления.

Выключите зажигание. Восстановите исходное подсоединение электропроводки. Очистите память процессора и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к соответствующему тесту. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

Нарушение исправности функционирования приводного электромотора/его реле (DTC 52)

Выключите зажигание и извлеките реле электромотора из монтажного блока. Измерьте сопротивление между клеммами №№ 85 и 86 реле. Если результат измерения не выходит за пределы диапазона 70 ÷ 90 Ом, переходите к следующему этапу проверки, в противном случае замените реле.

Подсоедините к клеммам №№ 85 и 86 реле батарею и измерьте сопротивление между клеммами №№ 30 и 87. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае замените реле.

Отсоедините от реле батарею и измерьте сопротивление между клеммами №№ 30 и 87 реле. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае замените реле.

Измерьте сопротивление между клеммой № 85 и клеммами №№ 30 и 87 реле. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае замените реле.

Рассоедените контактную пару VDC3/F89 монтажного блока реле и измерьте напряжение между клеммой № 2 (+) разъема F89 и массой шасси. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, переходите к следующему этапу проверки, в противном случае произведите ремонт электропроводки между батареей и монтажным блоком, проверьте также состояние держателя предохранителей SBF.

Восстановите соединение VDC3/F89 и измерьте напряжение между клеммой № 87 (+) реле и массой шасси. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, переходите к следующему этапу проверки, в противном случае замените монтажный блок.

Выключите зажигание, рассоедините контактные пары F90/VDC4 и VDC1/VDC2 и измерьте сопротивление между клеммой № 1 разъема VDC1 и клеммой № 30 разъема VDC7. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае замените монтажный блок.

Измерьте сопротивление между клеммой№ 6 разъема VDC4 и клеммой № 30 разъема VDC7. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае замените монтажный блок.

Измерьте сопротивление между клеммой№ 4 разъема VDC4 и клеммой № 85 разъема VDC7. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае замените монтажный блок.

Извлеките из монтажного блока клапанное реле и измерьте сопротивление между клеммой № 85 разъема VDC7 реле электромотора и клеммой № 30 разъема VDC6. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае замените монтажный блок.

Измерьте сопротивление между клеммами №№ 4 и 6 разъема VDC4 и массой шасси. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае замените монтажный блок.

Измерьте напряжение между клеммами №№ 4 и 6 разъема VDC4 и массой шасси. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените монтажный блок.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените монтажный блок.

Выключите зажигание и измерьте сопротивление между клеммами №№ 22 и 10 разъема F87 модуля и №№ 4 и 6 разъема F90 соответственно. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между модулем управления VDC и монтажным блоком.

Измерьте сопротивление между клеммами №№ 47 и 27 разъема F87 и массой шасси. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между модулем управления VDC и монтажным блоком, проверьте держатель предохранителей SBF.

Измерьте напряжение между клеммами №№ 47 и 27 разъема F87 и массой шасси. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между модулем управления VDC и монтажным блоком проверьте держатель предохранителей SBF.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае замените монтажный блок.

Проверьте надежность затягивания клеммы заземления электромотора (32 Нм), в случае необходимости подтяните крепеж.

Выключите зажигание, снимите крышку контактного узла модуля управления VDC и восстановите исходное подсоединение всех разъемов. Установите в монтажный блок оба реле и произведите проверку последовательности срабатывания клапанов модуля управления (см. Раздел Проверка последовательности срабатывания клапанов гидромодуляторов ABS и VDC), параллельно замеряя сопротивление между клеммами №№ 22 (+) и 1 (-) разъема F87. Если сопротивление падает от значения 10 ÷ 13 В до менее 1.5 В, а затем возвращается обратно, переходите к следующему этапу проверки, в противном случае замените модуль управления VDC.

Произведите проверку последовательности срабатывания клапанов модуля управления (см. Раздел Проверка последовательности срабатывания клапанов гидромодуляторов ABS и VDC), — если в ходе проверки слышен шум, производимый работающим мотором, переходите к следующему этапу проверки, в противном случае замените гидромодулятор.

Выключите зажигание и проверьте исправность состояния и надежность фиксации контактных разъемов электропроводки модулей управления и гидромодулятора VDC, в случае необходимости произведите соответствующие исправления.

Восстановите исходное подсоединение электропроводки. Очистите память процессора и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к соответствующему тесту. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

Нарушение исправности функционирования датчика угла поворота рулевого колеса (DTC 71)

|

Движение автомобиля по песку или бездорожью (не по грязи) может приводить к записи в память процессора кодов 71 и 72. |

Загоните автомобиль на площадку с ровным покрытием, приведите передние колеса в прямолинейное положение и проверьте правильность центровки рулевого колеса. Если нарушение центровки не превышает 5°, переходите к следующему этапу проверки, в противном случае отцентрируйте посадку колеса.

Выключите зажигание, отсоедините электропроводку от датчика угла поворота рулевого колеса, затем вновь поверните ключ зажигания в положение ON и измерьте напряжение между клеммой № 4 разъема В231 и массой шасси. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, следующие два этапа проверки могут быть пропущены.

Выключите зажигание, отсоедините электропроводку от модуля управления VDC, снимите крышку контактного узла модуля, затем вновь подсоедините разъем. Включите зажигание и измерьте напряжение между клеммой № 27 разъема F87 и массой шасси. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, отремонтируйте электропроводку на участке цепи между модулем управления VDC и датчиком уводящего момента, в противном случае переходите к следующему этапу проверки.

Проверьте качество контактного соединения датчика уводящего момента, в случае необходимости отремонтируйте/замените разъем модуля управления VDC, либо замените последний в сборе.

Измерьте сопротивление между клеммой № 3 разъема В231 и массой шасси. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае восстановите качество заземления датчика угла поворота рулевого колеса.

Подсоедините электропроводку к датчику угла поворота рулевого колеса и модулю управления VDC и измерьте сопротивление между клеммами №№ 81 и 83 разъема F87 модуля. Если результат измерения не выходит за пределы диапазона 129 ± 6 Ом, отремонтируйте электропроводку между датчиком и модулем управления VDC, в противном случае переходите к следующему этапу проверки.

Восстановите исходное подсоединение электропроводки. Очистите память процессора и повторите процедуру считывания диагностических кодов. Если никаких изменений (в сторону улучшения) не произошло, замените сборку модуля управления VDC. При появлении новых кодов перейдите к соответствующему тесту. Если отказ не повторился, следовательно, неисправность носила временный характер, — еще раз удостоверьтесь в надежности крепления всех контактных соединений.

При повторной записи в память процессора кода 71 выключите зажигание, замените датчик угла поворота рулевого колеса и повторите процедуру предыдущего параграфа.

Нарушение исправности функционирования датчика уводящего момента (DTC 72)

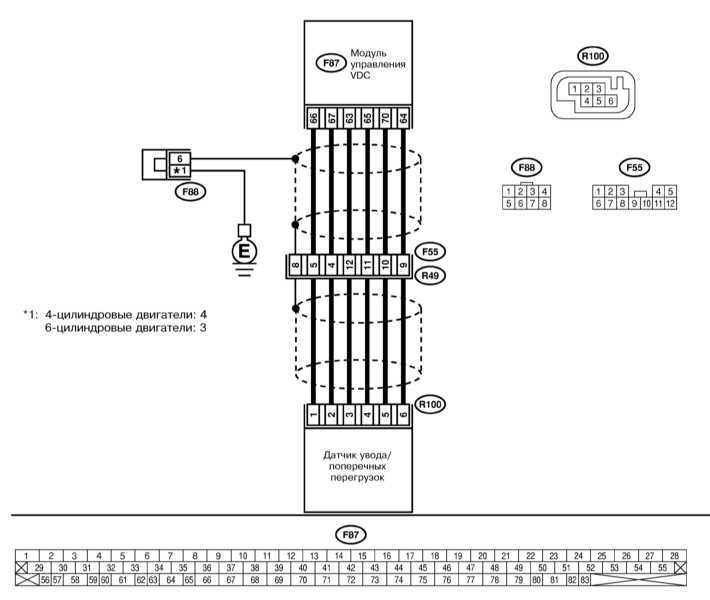

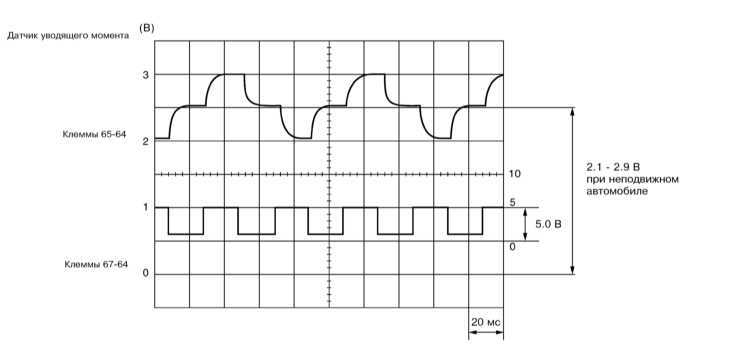

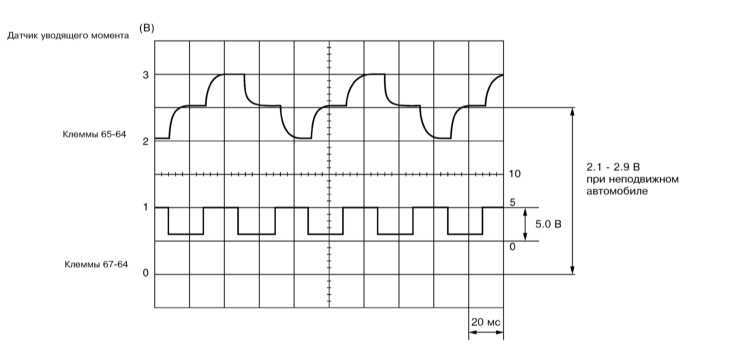

Схема подключения датчика уводящего момента/поперечных перегрузок приведена на иллюстрации.

|

|

вижение автомобиля по песку или бездорожью (не по грязи) может приводить к записи в память процессора кодов 71 и 72. |

Загоните автомобиль на площадку с ровным покрытием, приведите передние колеса в прямолинейное положение и проверьте правильность центровки рулевого колеса. Если нарушение центровки не превышает 5°, переходите к следующему этапу проверки, в противном случае отцентрируйте посадку колеса.

Проверьте правильность установки и надежность фиксации датчика увода/поперечных перегрузок. В случае необходимости произведите соответствующие исправления.

Выключите зажигание, отсоедините от датчика электропроводку, затем вновь поверните ключ зажигания в положение ON и измерьте напряжение между клеммой № 3 разъема R100 датчика и массой шасси. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, следующие два этапа проверки могут быть пропущены.

Выключите зажигание, отсоедините электропроводку от модуля управления VDC, снимите крышку контактного узла, затем вновь подсоедините разъем. Включите зажигание и измерьте напряжение между клеммой № 63 разъема F87 и массой шасси. Если результат измерения не выходит за пределы диапазона 10 — 15 В, отремонтируйте электропроводку между датчиком и модулем управления, в противном случае переходите к следующему этапу проверки.

Проверьте качество и надежность фиксации контактных соединений, в случае необходимости произведите соответствующие исправления, либо замените модуль управления VDC.

Измерьте сопротивление между клеммой № 6 разъема R100 и массой шасси. Если результат измерения составляет менее 0.5 Ом, следующие два этапа проверки могут быть опущены.

Отсоедините электропроводку от модуля управления VDC, снимите крышку контактного узла , затем вновь подсоедините разъем. Измерьте сопротивление между клеммой № 64 разъема F87 и массой шасси. Если результат измерения составляет менее 0.5 Ом, отремонтируйте электропроводку между датчиком и модулем управления, в противном случае переходите к следующему этапу проверки.

Проверьте надежность контактных соединений электропроводки, произведите необходимый восстановительный ремонт, либо замените модуль управления VDC.

Отсоедините электропроводку от модуля управления VDC и измерьте сопротивление между клеммами №№ 65, 66 и 67 разъема F87 и №№ 4, 1 и 2 разъема R100 датчика соответственно. Если результат измерения составляет менее 0.5 Ом, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между датчиком и модулем управления.

Измерьте сопротивление между клеммами №№ 65, 66 и 67 разъема F87 и массой шасси. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между датчиком и модулем управления.

Измерьте напряжение между клеммами №№ 65, 66 и 67 разъема F87 и массой шасси. Если результат измерения составляет менее 0.5 В, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между датчиком и модулем управления.

Включите зажигание и повторите проверку, описанную в предыдущем параграфе. Если результат измерения составляет менее 0.5 В, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между датчиком и модулем управления.

Выключите зажигание, установите датчик увода/поперечных нагрузок на кузовной элемент, восстановите исходное подсоединение всех разъемов, затем вновь поверните ключ зажигания в положение ON и измерьте напряжение между клеммами №№ 66 и 64 разъема F87. Если результат изменения не выходит за пределы диапазона 2.1 ÷ 2.9 В, переходите к следующему этапу проверки, в противном случае замените датчик увода/поперечных перегрузок.

Включите зажигание и на осциллографе проверьте форму вырабатываемого датчиком сигнала, — прибор подключается к клеммам №№ 67 (+) и 64 (-) разъема F87. При положительном результате переходите к следующему этапу проверки, в противном случае замените модуль управления VDC.

Подключите осциллограф между клеммами №№ 65 (+) и 64 (-) разъема F87 и повторите проверку. Если сигнал в порядке, замените модуль управления, в противном случае замените датчик увода/поперечных перегрузок.

Нарушение исправности функционирования датчика поперечных перегрузок (DTC 73)

Проверьте правильность установки и надежность фиксации датчика увода/поперечных перегрузок. В случае необходимости произведите соответствующие исправления.

Выключите зажигание, снимите центральную консоль (см. Главу Кузов), отсоедините от датчика электропроводку, затем вновь поверните ключ зажигания в положение ON и измерьте напряжение между клеммами № 3 и № 6 разъема R100 датчика и массой шасси. Если результат измерения не выходит за пределы диапазона 10 ÷ 15 В, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между датчиком и модулем управления VDC.

Выключите зажигание и измерьте сопротивление между клеммами № 3 и № 5 датчика. Если результат измерения не выходит за пределы диапазона 4.3 ÷ 4.9 кОм, переходите к следующему этапу проверки, в противном случае замените датчик.

Подсоедините электропроводку к датчику и отсоедините ее от модуля управления VDC, затем измерьте сопротивление между клеммами № 63 и № 70 разъема F87. Если результат измерения не выходит за пределы диапазона 4.3 ÷ 4.9 кОм, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между датчиком и модулем управления VDC.

Отсоедините от датчика электропроводку и измерьте сопротивление между клеммами №№ 63, 70 и 64 разъема F87 и массой шасси. Если результат измерения составляет более 1 МОм, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между датчиком и модулем управления VDC.

Измерьте напряжение между клеммами №№ 63, 70 и 64 разъема F87 и массой шасси. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между датчиком и модулем управления VDC.

Включите зажигание и повторите описанную в предыдущем параграфе проверку. Если результат измерения составляет менее 1 В, переходите к следующему этапу проверки, в противном случае отремонтируйте электропроводку между датчиком и модулем управления VDC.

Выключите зажигание, снимите датчик с автомобиля и подсоедините к нему электропроводку. Также подсоедините электропроводку к модулю управления VDC. Включите зажигание и измерьте напряжение между клеммами № 5 (+) и № 6 (-) разъема R100. Если результат измерения не выходит за пределы диапазона 2.3 ÷ 2.7 В, переходите к следующему этапу проверки, в противном случае замените датчик.

Наклоните датчик под 90° влево и повторите предыдущее измерение. Если результат измерения не выходит за пределы диапазона 3.3 ÷ 3.7 В, переходите к следующему этапу проверки, в противном случае замените датчик.

Наклоните датчик под 90° вправо и повторите проверку. Если результат измерения не выходит за пределы диапазона 1.3 ÷ 1.7 В, переходите к следующему этапу проверки, в противном случае замените датчик.